Способы заливки насосов конспект

Обновлено: 04.07.2024

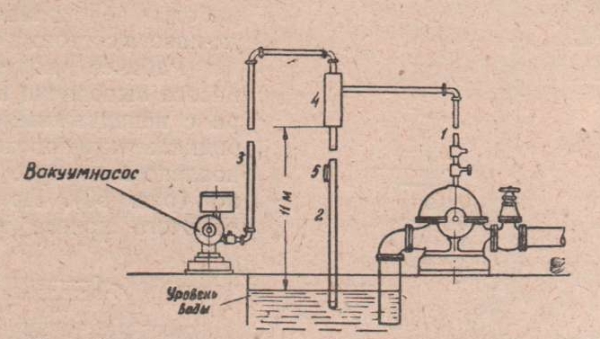

Перед пуском центробежных насосов всасывающий трубопровод и внутреннюю полость корпуса насоса следует залить перекачиваемой жидкостью. Существует несколько способов заливки центробежных насосов: из напорного трубопровода, путем отсасывания воздуха вакуум-насосом или струйным насосом* (эжектором). Заливка насоса из напорного трубопровода (рис. 2.29, а) возможна при наличии на всасывающей линии приемного клапана. Заливку необходимо продолжать до тех пор, пока из воздушного крана насоса не польется вода. Заливку насоса путем отсасывания воздуха струйным насосом (см. рис. 2.29, б) или вакуум-насосом (см. рис. 2.29, в) применяют, как правило, на крупных или автоматизированных насосных станциях. Обычно используют один или два вакуум-насоса для заливки всех насосов данной станции. Для этого устанавливают общий циркуляционный бачок и сеть воздушных всасывающих линий, идущих к каждому насосу.

Расчетную производительность вакуум-насоса QP.B, м 3 /мин, для предварительных подсчетов определяют, исходя из максимально допустимого времени заливки насоса, имеющего самый длинный всасывающий трубопровод.

где Wтp и Wn — объем воздуха соответственно во всасывающем трубопроводе и насосе, м 3 ; Hi — высота столба жидкости, соответствующая барометрическому давлению (для воды обычно Hi≈10 м); Нг.в — геометрическая высота всасыва-ния, м; Т — время, требуемое для создания необходимого разрежения, мин (для пожарных насосов T≤2 мин); kB — коэффициент запаса, принимаемый в зависимости от длины всасывающего трубопровода равным 1,05—1,15.

При заливке насосов, перекачивающих загрязненную жидкость, необходимо, кроме того, предусматривать приспособления, предотвращающие попадание загрязнений в вакуум-насос.

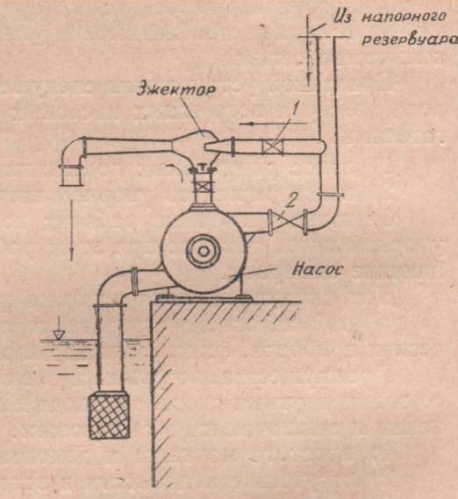

Заливка насосов путем отсасывания воздуха эжектором осуще- ствима при достаточно высоком давлении в напорном трубопрово- де. Эжектор присоединяют к верхней части корпуса насоса (см. рис. 2.29,6). Перед пуском эжектора задвижку на напорном трубопроводе закрывают, а насос включают тогда, когда эжектор начинает откачивать вместо' воздуха перекачиваемую жидкость. В некоторых случаях на насосных станциях, оборудованных крупными насосами, для питания эжекторов специально устанавливают вихревой или центробежно-вихревой насос.

Перед пуском залитого тем или иным способом насоса нужно открыть кран у манометра и включить электродвигатель. При этом задвижка на напорном трубопроводе должна быть закрыта. После того, как насос разовьет требуемую частоту вращения, а манометр покажет соответствующее давление, следует открыть кран вакуумметра и краны на трубах, подводящих воду к сальникам. Если подшипники насоса охлаждаются водой, то необходимо открыть и краны на трубах, подводящих воду к подшипникам, и только после этого можно открыть задвижку на напорном трубопроводе. Следует отметить, что в тех случаях, когда это не приводит к опасным перегрузкам электродвигателя, запуск насоса допустим и при открытой задвижке на напорном трубопроводе.

Рис. 2.29. Схемы заливки центробежных насосов

1-приемный клапан; 2 — обводная линия с краном; 3 — приемная воронка: 4 — струйный насос; 5 — вакуум-насос; 6—циркуляционный бак

1. Неплотность всасывающей линии

2. Скопление воздуха в корпусе насоса

3. Закупорка трубок гидравлического сальника

Осмотреть трубопровод и устранить неполадку

Повторить заливку насоса водой

Осмотреть и прочистить трубки

Подача насоса в процессе работы падает

1. Уменьшение частоты вращения

2. Просачивание воздуха во

всасывающую линию или в корпус насоса через сальники

3. Засорение каналов рабочего колеса

4. Увеличение сопротивлений в напорном трубопроводе

5. Увеличение высоты всасывания

6. Механические повреждения:

а) износ уплотнительных колец;

б) повреждение рабочего колеса

Уменьшение напора в процессе работы насоса

1. Уменьшение частоты вращения

2. Разрыв напорного трубопровода

3. Наличие воздуха в воде

4. Механические повреждения уплотнительных колец или рабочего колеса

Проверить двигатель

Осмотреть напорный трубопровод и устранить течь

Проверить всасывающий трубопровод или сменить набивку сальника

Сменить поврежденные детали

Перегрев двигателя вследствие его перегрузки

1. Увеличение частоты вращения выше расчетной

2. Увеличение подачи насоса выше допустимой

3. Механические повреждения электродвигателя или насоса

Проверить двигатель и систему подключения к электросети

Прикрыть задвижку на напорном трубопроводе

Проверить двигатель и насос, сменить поврежденные детали

Вибрации и шум при работе насосного агрегата

1. Неправильная установка агрегата

2. Частичное засорение каналов рабочего колеса

3. Ослабление креплений трубопроводов

4. Явления кавитации вследствие чрезмерно большой высоты всасывания

5. Механические повреждения:

а) заедание вращающихся частей

б) прогиб вала;

в) износ подшипников

Проверить установку агрегата

Осмотреть и прочистить колесо

Подтянуть крепления

Остановить насос и принять меры к снижению высоты всасывания

Сменить поврежденные детали

Во время работы центробежного насоса необходимо:

1) наблюдать за тем, чтобы смазочные кольца свободно вращались на валу, а температура подшипников не превышала указанной в паспорте насоса (обычно 60—70 °С);

2) поддерживать уровень масла в подшипниках на требуемой высоте (по маслоуказателю); после 800—1000 ч работы следует сменить масло, предварительно прочистив корпусы подшипников;

3) своевременно подтягивать сальники, чтобы вода из них просачивалась лишь редкими каплями; это необходимо для предохранения вала от срабатывания набивкой.

При обслуживании насоса требуется строго соблюдать правила техники безопасности. Следует иметь в виду, что особую опасность представляют вращающиеся детали (муфта, вал). В процессе эксплуатации насоса могут встретиться различные неполадки. Наиболее часто встречающиеся неполадки и способы их устранения приведены в табл. 2.4.

В заключение еще раз отметим, что из всех существующих конструкций насосов лопастные насосы получили самое большое распространение во всех отраслях народного хозяйства. В системах водоснабжения и канализации из группы лопастных насосов шире всего используются центробежные насосы, в силу того, что они обладают высоким КПД, просты и надежны в эксплуатации и допускают регулирование подачи и напора относительно простыми средствами. В насосных установках и на насосных станциях с небольшой подачей чаще всего применяются центробежные консольные насосы, а на насосных станциях со средней и большой подачей центробежные двусторонние насосы с разъемом в горизонтальной плоскости (типов Д и СЭ). Насос выбирают в зависимости от назначения, подачи и заданного напора насосной установки. Для подбора конкретного типоразмера насоса необходимо учитывать совместный режим работы этого насоса и системы, в которую он подает жидкость.

Насосы в насосной установке могут быть установлены выше и ниже уровня воды в приемном резервуаре. В тех случаях, когда насос установлен выше уровня воды в резервуаре, необходима заливка насоса перед пуском его в работу.

Заливка насоса может быть произведена:

а) из специального резервуара;

б) из напорного трубопровода;

в) путем отсасывания воздуха из насоса эжектором;

г) путем отсасывания воздуха из насоса вакуумнасосом.

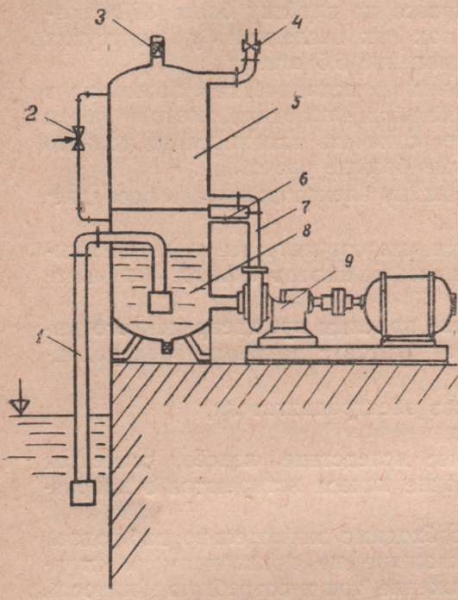

А) Заливка насоса из специального резервуара применяется на небольших насосных станциях, если в составе насосной установки предусмотрен резервуар, предназначенный для заливки (рис. 48).

Это резервуар сравнительно большой емкости (в три раза больше емкости всасывающего трубопровода и насоса) разделен перегородкой на две половины. Нижняя часть резервуара присоединяется к всасывающему патрубку насоса, а верхняя — к нагнетательному. Перед первым пуском воздушный краник 2 в верхней части резервуара открывают и верхнюю половину 5 заливают водой, которая, проходя через нагнетательную трубу 7, поднимается в нижней половине резервуара 8 выше всасывающей камеры насоса.

При пуске насос подает воду из нижней в верхнюю половину резервуара, благодаря чему в нижней половине происходит разрежение и вода из источника поступает в насос по всасывающей трубе 1 через нижнюю половину резервуара. После остановки насоса вода поступает обратно в нижнюю половину резервуара, а воздух через трехходовой воздушный краник 2 переходит в верхнюю половину. Трубка небольшого диаметра 6, соединяющая нагнетательную трубу с верхней частью нижней половины резервуара, уравновешивает вакуум и облегчает заполнение насоса и нижней половины резервуара.

Б) Заливка насоса из напорного трубопровода применяется на малых и средних насосных станциях, если всасывающий трубопровод снабжен приемным клапаном, а в напорном баке предусмотрен резерв воды для заливки.

В) Заливка насоса путем отсасывания воздуха эжектором производится при подаче рабочей воды в эжектор из напорного трубопровода при открытии крана 1 (рис. 49).

Рис. 49. Заливка насоса с помощью эжектора.

Задвижка 2 закрыта. В этом случае насос заполняется водой, поступающей из источника под действием вакуума в насосе. Последний поддерживается внутри насоса эжектором до тех пор, пока весь воздух не будет удален из насоса через верхнее заливное отверстие, соединенное с эжектором. Перед пуском эжектора напорная задвижка насоса плотно закрывается. Этот способ заливки применяется на средних насосных станциях при небольшой геодезической высоте всасывания.

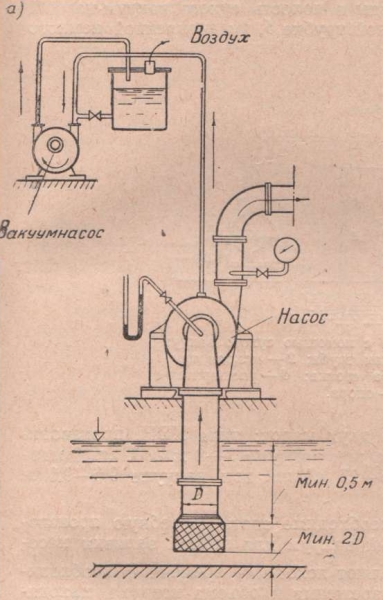

Г) Заливка насосов отсасыванием воздуха при помощи вакуум-насоса производится на крупных насосных станциях с несколькими насосными установками путем создания вакуума с помощью мокрых водокольцевых и сухих вакуумнасосов. Принцип работы водокольцевого вакуумнасоса состоит в следующем. Рабочее колесо вакуумнасоса выполнено в виде ротора с неподвижными плоскими радиальными лопатками и установлено в корпусе эксцентрично (рис. 50).

Рис. 50. Заливка насоса с помощью мокрого вакуум-насоса: а) схема установки; б) вакуум-насос.

При вращении рабочего колеса вода, заполняющая пространство между внутренней поверхностью корпуса и ротором под действием центробежной силы отбрасывается к стенкам корпуса, образуя водяное кольцо. В результате эксцентричного расположения рабочего колеса образовавшееся водяное кольцо касается ротора в точке А, а ниже ее образуется серповидное воздушное пространство, ограниченное поверхностью ротора и свободной поверхностью водяного кольца.

В торцевой части корпуса сделаны вырезы (показаны штриховкой), соединяющие это пространство со всасывающим патрубком (правый вырез) и напорным трубопроводом (левый вырез). Во время вращения ротора объем межлопаточных камер правой половины серповидного пространства увеличивается, вследствие чего через правый торцевой вырез воздух всасывается внутрь вакуумнасоса. Одновременно объем межлопаточных камер левой половины уменьшается и воздух, находящийся в этом пространстве, вытесняется через вырез в нагнетательный патрубок.

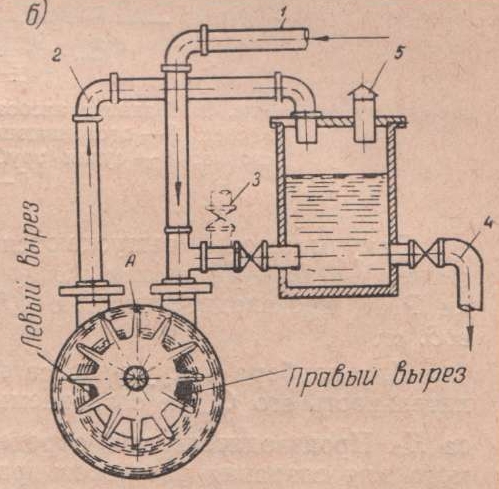

Мокрый вакуум-насос заливают водой, которая необходима для охлаждения и образования водяного кольца внутри насоса. Для этой цели к отсасывающей линии его подводится чистая вода из специального бачка. Нагрев вакуум-насоса не должен превышать 40—50° С. При применении для заливки сухого вакуум-насоса между последним и заливаемыми насосами установлен стояк, высотой 11 м (рис. 51), для предотвращения попадания воды в полость сухого вакуум-насоса. Заливку контролируют по стеклянной трубке 5, установленной немного выше верхней части насоса.

Рис. 51. Заливка насоса с помощью сухого вакуум-насоса: 1- отсасывающая трубка; 2- мокрая труба стояка; 3- сухая труба стояка; 4- расширитель; 5- опора.

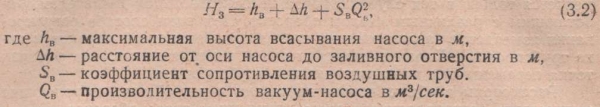

Вакуум-насосы выпускаются двух марок: типа КВН, производительностью 0,4—0,8 м 3 /мин воздуха при вакууме 7—8 м вод. ст. и марки РМК производительностью 1,5—27 м 3 /мин при вакууме 9,6—9,0 м вод. ст. Для подбора вакуум-насоса необходимо знать потребную производительность его QB и создаваемый вакуум для полной заливки насоса H3.

Производительность определяют исходя из времени Т, необходимого для создания расчетного разрежения и объема воздуха, находящегося во всасывающих трубах и насосах, по формуле где QB — производительность вакуум-насоса в м3/мин, Wвт —объем воздуха во всасывающих трубах в м3, WH — объем воздуха внутри насоса в м 3 , Н0 — высота столба воды, соответствующая атмосферному давлению, в м, - максимальная геодезическая высота всасывания насосов в м, Т — время в мин. (принимается не более 2 мин. для противопожарных насосов и 3—5 мин. для насосов другого назначения), К — коэффициент запаса (1,05—1,1).,

Вакуум, необходимый для полной заливки насосов, определяется, исходя из величины высоты всасывания и потерь на сопротивление движению воздуха при заливке, по следующей формуле:

"Видео о компании"

Для получения технического описания и стоимости оборудования заполните опросный лист

Аннотация: Изучаются основные способы и схемы предпусковой заливки насосов,водоотливные установки с баковыми аккумуляторами и заливки из трубопроводов.

2.1 Основные способы заливки насосов

Способы заливки насосов условно можно разделить на постоянные и предпусковые.

Как видно из самого названия, предпусковые способы заливки используются для заливки трубопроводов, на практике обычно используется подпитывающий насос малой мощности и его цель состоит только в создании столба жидкости необходимого для успешной работы насоса.

Постоянные способы заливки используются в процессе работы насосов. Очень большой интерес представляет использование погружных насосов, струйных аппаратов и подкачивающих насосов, более подробно данную методику рассмотрим при работе водоотливной установки с подпором на входе. Суть данного способа состоит в создании напора на входе в насос менее мощным насосом, при этом он имеет аналогичную производительность что и основной насос. При постоянных способах заливки достигается уменьшение кавитации. Из практики кавитация - это не что иное, как "закипание воды", в трубопроводах возникает образование воздушных пузырьков, как следствие в зоне образования пузырьков происходит их схлопывание и скол материала со стенок трубопроводов.

При заливке погружными вертикальными насосами вода к рабочим колесам поступает с подпором, что создает благоприятные условия для их эксплуатации. Способ заливки прост и надежен, но уход и контроль за насосами несколько затруднены.

Автоматизированные водоотливные установки с погружными насосами нашли широкое применение на участковых и перекачных водоотливах шахт и рудников.

При сифонном способе - вода с вышележащего горизонта подводится по специальной сифонной трубке к насосу, благодаря чему обеспечивается его постоянное заполнение при стоянке. На всасывающем трубопроводе должен быть установлен приемный клапан, а на сифонной трубке - обратный . Этот способ заливки также отличается простотой и надежностью.

Сифонный способ заливки насосов может быть осуществлен и при применении гидрорегуляторов, которыми вода перепускается из нагнетательного трубопровода или от постороннего источника водоснабжения в специальный бак, а из него - в насос.

При использовании баковых аккумуляторов (БА) – используют однокамерные баковые аккумуляторы, монтируемые на всасывающей линии насосов. Баковый аккумулятор представляет собой герметически закрытый цилиндрический сосуд - бак с двумя патрубками, с помощью которых он монтируется на всасывающем трубопроводе. При этом бак располагается на 50-100 мм выше насоса в горизонтальном положении. Внутри бака между патрубками приваривается труба, так, что между ней и нижним патрубком образуется узкая кольцеобразная щель (сопло).

При заливке из нагнетательного трубопровода – происходит заливка трубопровода преимущественно ручным способом, но возможно и применение автоматизации. Суть способа уже понятна из самого названия.

2.2 Водоотливная установка с баковым аккумулятором (БА)

В автоматизированных установках нашли широкое распространение для заливки однокамерные баковые аккумуляторы, монтируемые на всасывающей линии насосов. Баковый аккумулятор (рис.2.3) представляет собой герметически закрытый цилиндрический сосуд - бак 3 с двумя патрубками с помощью которых он монтируется на всасывающем трубопроводе. При этом бак располагается на 50-100 мм выше насоса в горизонтальном положении. Внутри бака между патрубками приваривается труба 2 так, что между ней и нижним патрубком образуется узкая кольцеобразная щель (сопло).

Для обеспечения первоначального пуска насоса бак (и насос) заполняется водой из нагнетательного трубопровода 6 через обводную трубку 5 или штуцер уравнительной трубки 4. При включении насоса, вода из бака с большой скоростью проходит через кольцевую щель, в результате чего вместе с водой захватывается воздух, поступающий из верхней части бака и всасывающего трубопровода 1. По мере нарастания разрежения всасывающий трубопровод и баковый аккумулятор заполняются водой из водосборника. Так как водо-воздушная смесь, выбрасываемая насосом, имеет давление, недостаточное для открытия обратного клапана 7, на время пуска управляемый вентиль 9 открыт и смесь сбрасывается в водосборник. По окончании пуска управляемый вентиль закрывается и вода направляется по нагнетательному трубопроводу. Клапан в приемной сетке обычно не ставится, поэтому при остановке насоса вода уходит из всасывающего трубопровода, оставаясь в баке аккумулятора. Уравнительная трубка служит для предотвращения после остановки насоса ухода воды из бака вследствие избыточного давления со стороны насоса и разрежения со стороны всасывающего трубопровода. Задвижка 8 постоянно открыта.

Область применения баковых аккумуляторов ограничивается в основном перекачным и вспомогательным водоотливом. Мощные насосы с большим диаметром всасывающего трубопровода должны иметь баки больших размеров, что затрудняет их размещение в камере.

2.3 Заливка насоса из нагнетательного трубопровода

Изобразим на рис.2.4 наиболее распространенную схему заливки.

Заливка происходит посредством вентилей 1 и 2, а также управляемого вентиля 3.

Этот способ широко применяется при ручном управлении водоотливными установками и может быть использован при их автоматизации. Способ отличается простотой, его применение не связано с большими переделками установки.

К недостаткам способа относятся: переменный напор, ограниченные запасы воды в нагнетательном трубопроводе и возможность ухода воды из него через неплотности обратных клапанов и задвижек.

Автоматическая заливка насосов из нагнетательного трубопровода успешно осуществляется с помощью управляемого заливочного вентиля и простой дренажной системы. Для удаления воздуха к крышке насоса со стороны всасывания подсоединяется дренажная трубка диаметром 18,9-25,5 мм, конец которой погружается в воду на глубину расположения приемной сетки.

При применении дренажной трубки довольно просто решаются вопросы герметизации всасывающей линии, удаления воздуха из насоса и предохранения всасывающего трубопровода от высоких давлений.

Автоматическую заливку из нагнетательного трубопровода следует рекомендовать там, где можно обеспечить минимум трехкратную заливку насоса, так как в схему автоматизации обычно включены три насоса (при отказе первого насоса должен быть залит второй, при отказе второго - третий).

2.4 Заливка вспомогательными насосами

Основные насосы и их всасывающие трубопроводы заполняются водой с помощью вспомогательных погруженных насосов небольшой мощности. В таких схемах работа основного насоса зависит от работы вспомогательного, способ заливки которого должен быть достаточно надежным.

Вспомогательные насосы подключаются к основным последовательно. Примером последовательного включения являются водоотливные установки с бустерными насосами, монтируемыми на всасывающих трубопроводах основных насосов. В качестве бустерных применяются вертикальные погруженные насосы.

Как видно из предложенной схемы погружной насос 2 создает напор на входе в основной насос. Регулирование производится при помощи задвижки 1. Суть способа состоит в том, что насосу в процессе работы необходим подпор на входе для этого устанавливается насос 2 он имеет такую же производительность что и основной насос но меньший напор, всасывая жидкость он ее подает через нагнетательный трубопровод 3, а поток жидкости регулируется при помощи задвижки 1.

Преимуществом данного способа является то, что создается нужный напор при сравнительно небольших затратах на подкачивающее устройство, при этом энергопотребление несуществено возрастает. Данный способ получил широкое распространение как средство борьбы с кавитацией.

Недостатком способа является то, что наличие дополнительных устройств снижает надежность водоотливной установки, при этом иногда и конфигурация насосных камер не позволяет использовать данный способ.

Есть способ предпусковой заливки при использование струйного аппарата.

Суть данного способа состоит в том, что подпор создается струйным аппаратом 2, который соединен с основным насосом при помощи трубопровода 3 и регулируется управляемой задвижкой 1.

Преимуществом данного способа является не только то что создается предпусковая заливка, но и обеспечивается подпор и постоянная подача во времени.

Недостатком является усложнение схемы водоотлива, как следствие увеличение времени на обслуживание водоотлива. Также наличие дополнительных устройств снижает надежность установки.

В автоматизированных установках контроль заливки производится с помощью реле заливки, действующего по принципу контактного манометра или поплавковой камеры и по времени.

Наиболее простым является контроль по времени, так как во всех схемах автоматизации имеются реле времени. Для надежности следует выбирать заливочные средства достаточной производительности с учетом возможных утечек воды через неплотности.

Контроль за работой насосных установок должен быть поставлен как исключающий их эксплуатацию при значительном отклонении режима работы от оптимального. Работу насоса можно контролировать с помощью реле давления. При установке реле производительности на всасывающем или нагнетательном трубопроводах достигается также косвенный контроль разгрузочного устройства секционных насосов. Для обеспечения контроля целости нагнетательного трубопровода реле производительности устанавливается на выходном конце нагнетательного трубопровода. При разрыве трубопровода работа насоса автоматически прекращается. Однако, как показал опыт , такое расположение реле производительности нерационально, так как для этого требуется сигнальный кабель значительной длины. Кроме того, возникает необходимость защиты приборов на поверхности от поломок и обмерзания.

Ключевые термины:

Трубопровод – инженерное сооружение, предназначенное для транспортировки газообразных и жидких веществ, а также твёрдого топлива и иных твёрдых веществ в виде раствора под воздействием разницы давлений в поперечных сечениях трубы.

Задвижка –трубопроводная арматура, в которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды. Задвижки — очень распространённый тип запорной арматуры. Они широко применяются практически на любых технологических и транспортных трубопроводах диаметрами от 15 до 2000 миллиметров.

Трубопроводная арматура – устройство, устанавливаемое на трубопроводах, агрегатах, сосудах и предназначенное для управления, отключения, распределения, регулирования, сброса, смешивания, фазоразделения.

Запорная арматура — вид трубопроводной арматуры, предназначенный для перекрытия потока среды. Она имеет наиболее широкое применение и составляет обычно около 80% от всего количества применяемых изделий. К запорной арматуре относят и пробно-спускную и контрольно-спускную арматуру, используемую для проверки уровня жидкой среды в ёмкостях, отбора проб, выпуска воздуха из верхних полостей, дренажа и т.д.

Насос — гидравлическая машина, преобразующая механическую энергию приводного двигателя в энергию потока жидкости, служащая для перемещения и создания напора жидкостей всех видов, механической смеси жидкости с твёрдыми и коллоидными веществами или сжиженных газов. Разность давлений жидкости в насосе и трубопроводе обусловливает её перемещение.

Сифон — изогнутая трубка с коленами разной длины, по которой жидкость поступает из сосуда с более высоким уровнем в сосуд с более низким уровнем жидкости. Для обеспечения работоспособности сифон необходимо предварительно заполнить жидкостью.

При расположении центробежного насоса выше уровня перекачиваемой среды в приемном резервуаре возникает необходимость заливки полости оборудования. Конструкцией небольших насосных установок для выполнения этой процедуры зачастую предусматривается заливочный сосуд. Этот резервуар разделяется на две части перегородкой. Нижняя половина такого сосуда сообщается с всасывающим патрубком оборудования, а верхняя - с напорным. При пуске пищевого или химического центробежного насоса вода подается из нижней в верхнюю часть резервуара. В результате в нижней половине сосуда происходит разряжение, вследствие которого жидкость из источника поступает в проточную часть перекачивающего устройства через всасывающий патрубок.

Альтернативные методы заливки и их особенности

При небольшой и средней мощности насосных установок заливка часто выполняется из напорного трубопровода. Такой метод применим при условии наличия:

- приемного клапана на всасывающей магистрали;

- достаточного резерва воды в напорном баке установки.

Также заливка центробежного насоса может быть выполнена посредством откачивания воздуха эжектором. Перед запуском этой процедуры напорная задвижка оборудования переводится в закрытое положение. Эжектор, в свою очередь, до момента полного удаления воздуха из насоса поддерживает в его полости вакуум, за счет которого и происходит заполнение проточной части перекачиваемой средой.

В крупных насосных станциях заливка зачастую выполняется с помощью водокольцевых насосов. При таком способе наполнения вращение рабочего колеса оборудования приводит к отбрасыванию перекачиваемой среды к стенкам корпуса. В результате образования жидкостного кольца ниже точки его соприкосновения с ротором формируется воздушная зона, сообщающаяся с всасывающей магистралью. Итогом становится возникновение всасывающей силы, за счет которой происходит наполнение насоса. Приобрести центробежные перекачивающие устройства, параметры которых соответствуют выбранному способу заливки, вы можете в нашей фирме, специализирующейся на поставках насосов и уплотнений.

Читайте также: