Система ноль дефектов реферат

Обновлено: 30.06.2024

Известный американский специалист в области качества Филипп Кросби в 1964 г. предложил программу ZD (Нуль дефектов), базирующуюся на следующих концептуальных положениях: ориентация на предупреждение появления дефектов, а не на их обнаружение и исправление; направленность усилий на сокращение уровня дефектности в производстве; осознание того, что потребитель нуждается в бездефектной продукции и что производитель может и должен обеспечить выпуск такой продукции; необходимость для руководства предприятия ясно сформулировать долгосрочные цели в области повышения качества; понимание того, что качество работы компании определяется не только качеством производственных процессов, но и качеством деятельности непроизводственных подразделений (деятельность таких подразделений рассматривается как осознание услуг); признание необходимости финансового анализа деятельности в области обеспечения качества.

Основой успеха программы ZD стал принцип недопустимости изначального установления какого-либо приемлемого уровня дефектности (уровень дефектности нулевой).

Изучая вопросы стоимости оценки качества, Кросби сформулировал знаменитый афоризм: “За качество не платят”. Из этого следует, что изготовителю приходится платить не за качество, а за его отсутствие, и именно это должно быть предметом постоянного контроля и анализа. По мнению Кросби, повышение качества не требует больших затрат, так как одновременно повышается производительность вследствие снижения многих статей затрат, связанных с устранением выявленных дефектов, переработкой некачественной продукции, с предотвращением возврата продукции потребителем и т. д.

Кросби предложен метод оценки степени зрелости предприятия в области качества, основанный на определение следующих параметров: отношение руководства предприятия к проблемам качества; статус отдела качества на предприятии; средства и методы исследования проблемы качества; уровень расходов на качество в процентах от общего оборота предприятия; меры по повышению качества; реальное положение с качеством на предприятии.

Для проведения оценки разработана таблица нормативных оценок каждого параметра в баллах в зависимости от ряда критериев, характеризующих его состояние. Чем ближе фактическое значение установленных параметров к нормативному уровню, тем выше степень зрелости предприятия в области качества. Ф. Кросби также является автором модели оценки лидера и степени зрелости руководителей разного уровня. Один из способов этой оценки — составление “модели эффективного лидера”, которая учитывает показатели “ оперативной зрелости” (умение выполнять поставленные задачи) и “психологической зрелости” (умение контактировать и руководить людьми).

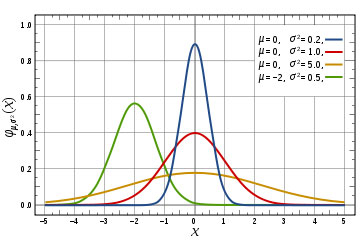

В реальности, показатели процессов имеют тенденцию изменяться с течением времени. Поэтому, со временем в поле допуска будет входить меньше, чем было установлено изначально. Опытным путём было установлено, что изменение параметров во времени можно учесть с помощью дополнительного смещения в 1,5 сигма. Таким образом уровень качества 3,4 дефектных единиц на миллион готовых изделий соответствует длине промежутка 4,5 сигма, получаемых разницей между 6 сигма и сдвигом в 1,5 сигма. Такая поправка создана для того, чтобы предупредить неправильную оценку уровня дефектности, встречающуюся в реальных условиях.

На оси 0 — детали точно соответствуют требованиям, правее оси — лучше требований, левее оси — хуже.

Синий график — идеальный вариант, 90% точного соответствия;

красный график — в пределах допуска;

желтый и зеленый графики — неудовлетворительно.

Нулевое количество дефектов — неправильный подход

По статистике, ноль дефектов означает дефект уровня бесконечности сигма, который не представляется возможным. Большинство людей понимает, что это означает процесс улучшения, но такой лозунг мешает.

Виды расходов

Есть три вида затрат, составляющих стоимость качества: затраты на оценку, профилактические затраты и стоимость отказов.

Оценка затрат

К расходам в этой категории относятся все действия по поиску, выявлению и оценке на предмет ошибок или дефектов в продукции.

Профилактические затраты

Сюда относят, например, стоимость обучения, и все действия, направленные на предупреждение появления дефектов. Затраты на создание описания бизнес-процессов и процедур можно найти, как правило, в этой категории. Деньги, потраченные в этой категории, это деньги потраченные с умом!

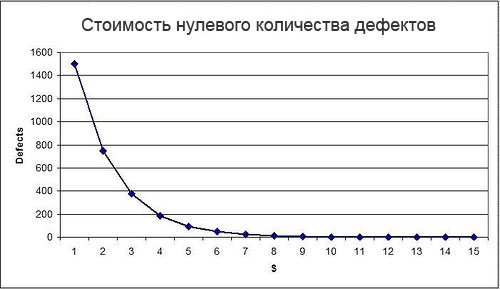

Ноль дефектов и расходы

Представим на графике соотношение между затратами и дефектами.

На оси Х мы изобразим расходы, на оси Y — дефекты. Таким образом, видно, что когда дефекты стремятся к нулю, расходы растут экспоненциально и асимптотически колеблются на оси абсцисс около нуля, но никогда его не достигают.

Примечание: расходы в компании, которая не предпринимает никаких усилий, чтобы выявить и сократить количество ошибок или дефектов, также могут быть экспоненциальными. Например, представьте себе фармацевтическую фирму, где никогда не было никакого анализа и профилактики возникновения дефектов. Не удивительно, если она будет производить дефектные или даже вредные лекарства. Внешние издержки легко могут привести эту фирму к банкротству.

Что касается недостатков: не все дефекты равны. Важно выявить дефекты, которые влияют на клиентов. Именно эти дефекты необходимо устранять для разумного улучшения продукта или процесса. Устранять все дефекты неразумно.

Основной вывод здесь заключается в следующем: стремитесь быть лучше каждый день, стремитесь сделать клиента счастливым. Усилия фирмы, чтобы сделать клиента счастливым, будут им ощущаться. Культура улучшения будет создана, и компания и акционеры выиграют от этого.

Нетрудно заметить, что выводы статьи полностью согласуются с Теорией ограничений: необходимо находить и устранять именно те ограничения (дефекты), которые не позволяют достичь поставленных перед вашей компанией целей, все остальное — несущественно. И ТОС позволяет находить эти ограничения. Поэтому применение ТОС вместе с другими управленческими методиками, в т.ч. Лин и Six Sigma, дает более быстрый эффект. И позволяет сэкономить ваши деньги, потому что вы перестаете тратить их впустую.

СОДЕРЖАНИЕ

Развитие Нулевых Дефектов зачисляются Филипп Б. Кросби , менеджер отдела контроля качества на ракетном Pershing программе на Martin Company , [3] , хотя по крайней мере один современные ссылочные кредиты небольшая, безымянная группа сотрудников Martin. [4]

В 1961 году предприятие Martin Company в Орландо во Флориде предприняло усилия по повышению осведомленности о качестве и, в частности, запустило программу по снижению количества дефектов в ракете Pershing до половины приемлемого уровня качества за полгода. [2] : 12 Впоследствии армия попросила поставить ракету на месяц раньше даты контракта в 1962 году. Мартин мобилизовал все свои ресурсы для решения этой задачи и доставил систему без каких-либо расхождений в аппаратном обеспечении и документации и смог продемонстрировать работу в течение суток с момента начала настройки. [2] : 14¡V15 Изучив, как компания Martin смогла добиться более высоких результатов, ее руководство пришло к выводу, что, хотя в прошлом компания не настаивала на совершенстве, в данном случае она имела место, и это было все, что требовалось для достижения выдающегося качества продукции. [2] : 15

Руководство поручило команде изучить это явление и разработать план действий, который стал организующим, мотивирующим и инициирующим элементами Zero Defects. [2] : 15 Министерство обороны также обратило на это внимание и в 1964 году начало активно поощрять своих поставщиков к принятию программ Zero Defects. [8] [9] Интерес к программе со стороны внешних фирм, включая Litton Industries , Thiokol , Westinghouse и Bendix Corporation , [2] : 16 был большим, и многие приезжали к Мартину, чтобы узнать о ней. [2] : 16 Их отзывы были учтены и завершили программу. В частности, General Electric предложила включить в программу устранение причины ошибки. [2] : 16

Мартин заявил, что по результатам государственного аудита количество дефектов аппаратного обеспечения сократилось на 54% в течение первых двух лет программы. General Electric сообщила о сокращении затрат на переделку и утилизацию отходов на 2 миллиона долларов, RCA сообщила, что 75% ее отделов в одном подразделении достигли нулевого уровня дефектов, а Sperry Corporation сообщила о сокращении дефектов на 54% за один год. [2] : 17

В период своего расцвета он был принят на вооружение General Electric , ITT Corporation , Montgomery Ward , Армией США и другими организациями. [10]

В то время как Zero Defects зародилась в аэрокосмической и оборонной промышленности, тридцать лет спустя она возродилась в автомобильном мире. В 1990-е годы крупные компании автомобильной промышленности сокращали расходы, сокращая свои процессы контроля качества и требуя от своих поставщиков кардинального повышения качества своих поставок.

Согласно Кросби, существует четыре Абсолюта: [13]

Новички в производстве привносят свои смутные представления о том, что такое качество. Но для решения проблем, связанных с качеством, должно быть достигнуто широкое согласие относительно специфики того, что означает качество для конкретного продукта. Потребности и ожидания клиентов должны быть уменьшены до измеримых величин, таких как длина, гладкость или округлость, и для каждого должен быть указан стандарт. Они становятся требованиями к продукту, и организация должна проверять или измерять то, что выходит из производственного процесса, на соответствие этим стандартам, чтобы определить, соответствует ли продукт этим требованиям или нет. [11] : 17 Важным следствием этого является то, что, если руководство не устанавливает эти требования, работники изобретают свои собственные, которые могут не соответствовать тому, что планировало руководство, если бы они для начала предоставили явные требования. [14] : 78

Основная критика связана с количеством усилий, необходимых для проверки работы каждого человека в организации. [2] : 121 Уверенность в программе и, следовательно, соответствие ей исчезают без этой проверки. [2] : 118 [21]

Еще одна критика заключается в том, что Zero Defects - это мотивационная программа, направленная на то, чтобы побудить сотрудников работать лучше. [25] [26] [27] Кросби заявил, что «Мотивация не имеет к этому никакого отношения . Это просто установление стандартов производительности, которые никто не может понять неправильно, а затем начало двусторонней коммуникации, чтобы все знали об этом. " [28] Он обвинил действия и отношение руководства в создании возможности для дефектов. [29] [30]

Рисунок 1.2 – Спираль качества

1. Исследование рынка;

2. Разработка проектного задания на изготовление продукции улучшенного качества;

3. Проектно-конструкторские работы;

4. Составление технических условий для процесса производства изделий;

5. Разработка технологии и подготовка производства;

6. Материально-техническое снабжение;

7. Изготовление инструмента, приспособлений и контрольно-измерительных приборов;

8. Процесс изготовления продукции;

9. Технический контроль процесса производства;

10. Технический контроль готовой продукции;

11. Испытание продукции;

13. Техническое обслуживание в период эксплуатации;

14. Изучение рынка и исследование эксплуатационных показателей качества.

Петля качества – концептуальная модель взаимозависимых видов деятельности, влияющих на качество на различных стадиях от определения потребностей до оценки их удовлетворения.

Основные отличия традиционного подхода к управлению качеством от подхода в рамках TQM

Метод разработан в корпорации Motorola в 1980-е годы. Получил широкую популярность в середине 1990-х после внедрения его как ключевой стратегии Джеком Уэлчем в корпорации General Electric.

Шесть сигм (англ. Six sigma) — это один из методов управления процессами, основанный на проведении статистической оценки фактов, данных процесса, систематическом поиске и разработке мероприятий по повышению уровня выхода годной продукции, их последовательному внедрению и последующему анализу безошибочности процессов для увеличения удовлетворенности клиентов.

Название происходит от греческой буквы сигма σ, которая обозначает в статистическом анализе понятие среднеквадратического отклонения. Уровень безошибочности производственного процесса в этом методе определяется по числу σ, которое представляет собой удельный вес бездефектной продукции в процентах на выходе процесса. Метод шесть сигм предоставляет возможность это наряду с повышением продуктивности также увеличивать удовлетворение клиента.

Six Sigma является последовательным, выверенным на потребности клиента и базирующимся на фактах методом улучшения процессов. Принципиальная схема работы метода представлена на схеме 1.

Схема 1. Отражение принципа действия шесть сигм в улучшении процессов.

Если доля дефектных продуктов, поставляемых в автомобильную промышленность высока, то с точки зрения системных поставщиков для автоиндустрии или производителей оборудования, существенны две вещи:

· "проскальзывание" при контроле ведет к последующему применению дефектных продуктов и может подрывать тем самым надежность производственной системы или оборудования;

· соблюдение сроков поставок может находиться под угрозой срыва из-за дополнительной обработки и дополнительного контроля.

С точки зрения производителя это дополнительные затраты на брак и сокращение возможностей в увеличении производственных мощностей. Кроме того много предприятий идут на то, чтобы требовать от поставщиков возвращения вызванных у них дополнительных затрат и/или устанавливать для этих поставщиков запрет на поставки.

· Основная идея управления на основе шести сигм заключается в том, что если возможно измерить число дефектов процесса, то можно и определить способы, позволяющие устранить дефекты, а значит, выйти на уровень качества с практически нулевым браком.

· стремление к формированию стабильного и предсказуемого прохождения процессов для повышения результативности бизнеса;

· данные и показатели, характеризующие прохождение производственных процессов и бизнес-процессов, должны быть измеряемыми, управляемыми и улучшаемыми, а также отражать оперативные изменения ;

· необходимо активное вовлечение сотрудников компании на всех уровнях, включая высший и средний менеджмент, для обеспечения непрерывного улучшения качества.

· ориентация на процессы вместо функциональной ориентации, процессное управление и постоянное совершенствование процесса;

· управление, основанное на договоренностях о целях;

· прозрачность внутрикорпоративных барьеров, управление без барьеров.

Корпорацией Motorola предложен систематический образ действий при реализации метода шесть сигм, который состоит из пяти шагов и называется DMAIC (англ. define, measure, analyze, improve, control):

· определение целей проекта и запросов потребителей (внутренних и внешних);

· измерение процесса, чтобы определить текущее выполнение;

· анализ дефектов, определение коренных причин дефектов;

· улучшение процесса через сокращение дефектов;

· контроль дальнейшего протекания процесса.

Содержание процесса внедрения метода шесть сигм.

1) упор на предупреждение появления дефектов, а не на их обнаружение и исправление;

2) направленность усилий на сокращение уровня дефектности в производстве;

3) осознание факта, что потребитель нуждается именно в бездефектной продукции и что производитель может и должен именно такую продукцию поставлять своим потребителям;

4) необходимость для руководства предприятия ясно сформулировать цели в области повышения качества на длительный период;

5) понимание того, что качество работы компании определяется не только качеством производственных процессов, но и качеством деятельности непроизводственных подразделений (деятельность таких подразделений рассматривается как оказание услуг);

6) признание необходимости финансового анализа деятельности в области обеспечения и улучшения качества.

Различие систем бездефектного изготовления продукции в нашей стране и зарубежом заключается главным образом в идеологическом подходе: у нас допускается право исполнителя на ошибку, зарубежом такое право не признается.

Важным организующим принципом системы стало обязательное проведение периодических совещаний по качеству в подразделениях и в целом по предприятию, на которых подводились итоги работы по качеству продукции, принимались решения по проблемным вопросам обеспечения качества, заслушивались рабочие и специалисты, допустившие брак и т.д.

Читайте также: