Реферат тормозная система газ 3307

Обновлено: 04.07.2024

3.Техническое обслуживание и ремонт тормозной системы ГАЗ-3307.

3.1. Неисправности и ремонт тормозной системы ГАЗ-3307.

5.Список использованной литературы.

Автомобиль ГАЗ-3307, производство которого началось в 1990 году, является представителем четвертого поколения грузовых автомобилей Горьковского автозавода. При разработке конструкции автомобиля предусматривалась широкая унификация по узлам и агрегатам автомобилей действующего производства, что облегчало техническое обслуживание и ремонт автомобилей в эксплуатации.

Грузовой автомобиль ГАЗ-3307 предназначен для эксплуатации по всем видам дорог с твердым покрытием и характеризуется высокими технико-эксплуатационными показателями. Автомобиль имеет цельнометаллическую двухместную кабину капотного типа, с панорамным стеклом, оборудованную эффективной системой вентиляции и отопления.

Кабина имеет рациональное размещение органов управления, современную по конструкции панель приборов, мягкую обивку дверей и внутренних панелей, регулируемые сиденья, оснащенные ремнями безопасности. По заказу автомобиль может быть оборудован предпусковым подогревателем. Платформа - с деревометаллическим основанием и тремя откидными бортами, предусмотрена возможность установки надставных бортов и тента. Так же как и другие автомобили Газ-3307 оборудован рабочей тормозной системой.

Тормозная система предназначена для управляемого изменения скорости автомобиля, его остановки, а также удержания на месте длительное время за счет использования тормозной силы между колесом и дорогой. Тормозная сила может создаваться колесным тормозным механизмом, двигателем автомобиля (торможение двигателем), гидравлическим или электрическим тормозом-замедлителем в трансмиссии. Для уменьшения скорости движения, остановки и удержания в неподвижном состоянии автомобили оборудуют тормозной системой, состоящей из тормозного механизма и привода.

Для торможения автомобиля во время движения, как правило, пользуются рабочим тормозом: при нажатии на педаль колодочные механизмы одновременно действуют на все четыре колеса. На стоянках или остановках пользуются стояночным тормозом.

Безопасность движения автомобилей с высокими скоростями в значительной степени определяется эффективностью действия и безопасностью тормозов.

Эксплуатация любого автомобиля допускается в том случае, если он имеет исправную тормозную систему. Тормозная система необходима на автомобиле для снижения его скорости, остановки и удерживания на месте. Тормозная сила возникает между колесом и дорогой по направлению, препятствующему вращению колеса. Максимальное значение тормозной силы на колесе зависит от возможностей механизма, создающего силу торможения, от нагрузки, приходящейся на колесо, и от коэффициента сцепления с дорогой. При равенстве всех условий, определяющих силу торможения, эффективность тормозной системы будет зависеть в первую очередь от особенностей конструкции механизмов, производящих торможение автомобиля.

2.Назначение тормозной системы ГАЗ-3307.

Тормозная система служит для снижения скорости автомобиля, его остановки и удержания на месте на стоянке. Тормозное управление является важнейшим средством обеспечения безопасности автомобиля. К нему предъявляют следующие требования: минимальный тормозной путь, сохранение устойчивости при торможении, стабильность тормозных свойств при неоднократных торможениях, минимальное время срабатывания тормозного привода, малое усилие на тормозной педали при ее ходе 80-180 мм, надежность всех элементов тормозной системы. Основные элементы должны иметь гарантированную прочность, не должны выходить из строя на протяжении гарантированного ресурса, время срабатывания тормозного привода должно быть минимальным, между усилием на педаль и приводным моментом должна быть пропорциональность, о неисправности тормозной системы должна оповещать сигнализация.

Тормозное управление автомобиля должно включать рабочую, запасную, стояночную и вспомогательную тормозные системы:

- рабочую тормозную систему, которая приводится в действие нажатием ноги водителя на педаль ножного тормоза, служит для снижения скорости движения автомобиля вплоть до полной его остановки вне зависимости от его скорости, нагрузки и уклонов дороги. Рабочая тормозная система обладает наибольшей эффективностью из всех типов тормозных систем;

- запасная тормозная система предназначена для остановки автомобиля в случае отказа основной рабочей системы. Она обладает меньшим тормозящим действием, чем рабочая система;

- стояночная тормозная система служит для удержания остановленного автомобиля на месте, чтобы исключить его самопроизвольное движение. Управляется стояночная тормозная система через рычаг ручного тормоза;

-вспомогательная система тормозов предназначена для поддержания постоянной скорости автомобиля, при движении его на затяжных спусках горных дорог, с целью снижения нагрузки на рабочею тормозную систему при длительном торможении.

Каждая тормозная система состоит из тормозных механизмов, которые обеспечивают затормаживание колес или вал трансмиссий, и тормозного привода приводящего в действие тормозной механизм. Тормозной механизм может быть колесный, трансмиссионный, барабанный и дисковый. На автомобиле ГАЗ-3307 рабочая тормозная система - с барабанными механизмами диаметр 380мм, ширина передних накладок 80, задних - 100 мм, двухконтурным гидравлическим приводом (раздельный по осям), гидровакуумным усилителем. Стояночный тормоз - трансмиссионный барабанный (диаметр 220 мм, ширина накладок 60 мм), с механическим приводом. Запасной тормоз - любой из контуров рабочей тормозной системы.

Является основным типом привода в рабочей тормозной системе. Тормозная система с гидравлическим приводом одновременно выполняет функции рабочей, запасной и стояночной систем. Принцип действия тормозного гидропривода состоит в следующем. При нажатии на педаль тормоза поршень главного цилиндра давит на жидкость, которая перетекает по трубопроводам к колесным рабочим цилиндрам. Поскольку жидкость практически не сжимается, она передает усилие нажатия тормозным механизмам колес, преобразующим это усилие в сопротивление вращению колес и вызывающим торможение автомобиля. Если педаль тормоза отпустить, жидкость перетечет по трубопроводам обратно к главному тормозному механизму и колеса растормозятся. Гидровакуумный усилитель облегчает создание дополнительного усилия, передаваемого на тормозные механизмы, и тем самым облегчает управление тормозной системой.

В зависимости от конструкции вращающихся рабочих деталей тормозных механизмов различают тормоза барабанные и дисковые.

Барабанный тормозной механизм с гидравлическим приводом состоит из двух колодок с фрикционными накладками, установленных на опорном диске. Нижние концы колодок закреплены шарнирно на опорах, а верхние концы упираются через стальные сухари, колодки в поршни разжимного колесного рабочего цилиндра.

Стяжная пружина прижимает колодки к поршням цилиндра, обеспечивая зазор между колодками и тормозным барабаном в нерабочем положении тормоза. При поступлении жидкости из привода в колесный рабочий цилиндр его поршни расходятся и раздвигают колодки до соприкосновения с тормозным барабаном, который вращается вместе со ступицей колеса. Возникающая сила трения колодок о барабан вызывает затормаживание колеса. После прекращения давления жидкости на поршни рабочего цилиндра стяжная пружина возвращает колодки в исходное положение и торможение прекращается. На грузовых автомобилях большой грузоподъемности используют литые тормозные барабаны, как правило, из серого чугуна.

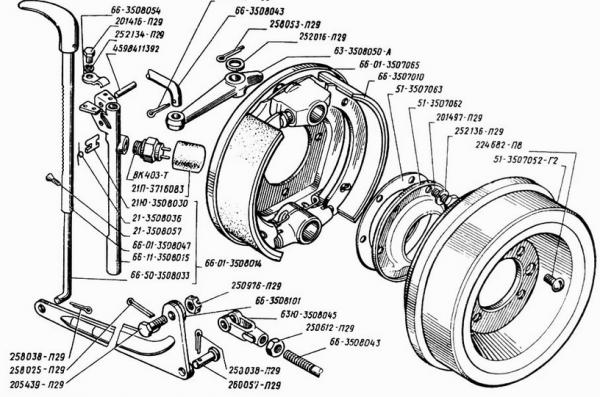

И так, если отказал один контур второй остается рабочим, то есть, как получается запасной. И третья система: это конечно стояночный (ручной) тормоз. На старых моделях Газ 3307 стояночная тормозная система имеет механический привод, который воздействует на барабанный тормозной механизм, закрепленный на коробке передач. (см. рис.1.)

Рис.1. Стояночный тормоз Газ 3307, старого образца.

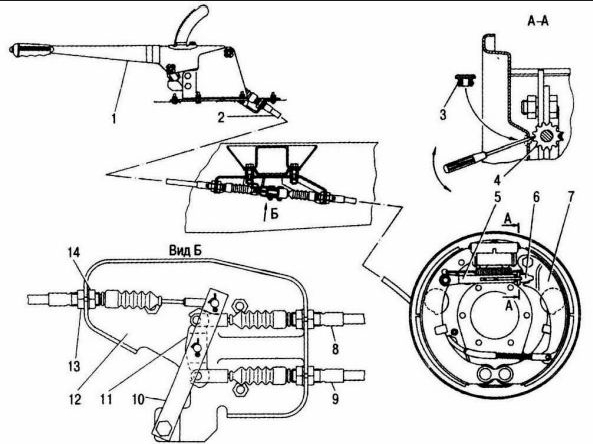

На новых моделях Газ 3307, уже начали устанавливать стояночный тормоз с воздействием на задние колеса.(см. рис.2.) Данная конструкция, стояночного тормоза, на легковых автомобилях используется уже достаточно давно. А вот на грузовых автомобилях не так уж давно. Боюсь конечно ошибиться, но все таки скажу: такую систему стояночного тормоза на грузовиках Газ 3307 начали устанавливать примерно после 2000 года. (Но если ошибаюсь прошу прощения, точно не помню, но это не так уж важно).

Рис.2. Ручной (стояночный) тормоз Газ 3307, нового образца.

1. Рычаг; 2. Передний трос; 3. Заглушка; 4. Регулировочный винт; 5. Разжимное звено; 6. Опорная втулка; 7. Рычаг привода; 8,9. Задние тросы; 10. Рычаг уравнителя; 11. Уравнитель; 12. Кронштейн; 13. Регулировочная гайка; 14. Контргайка.

Стоит обратить особое внимание на регулировку стояночного тормоза Газ 3307. И нужно поддерживать в рабочем состояние. Если не правильно отрегулирован, то может быть самоторможение или же слабое торможение стояночного тормоза. Могут быть разные последствия, поэтому, лучше во время и правильно отрегулировать стояночный тормоз. Что бы отрегулировать стояночный тормоз Газ 3307 нужно проделать следующие действия. Если при торможении стояночной тормозной системой рычаг 1 (см. рис. 2) при приложении к нему усилия 600 Н (60 кгс) и более фиксируется на крайних верхних зубьях сектора, то следует отрегулировать привод в следующем порядке:

- опустить рычаг 1 в крайнее нижнее положение, а рычаг коробки передач в нейтральное положение;

- полностью ослабить натяжение тросов, отпустив регулировочную гайку 13;

- поднять задние колеса домкратом;

- снять заглушку 3 в тормозном механизме;

- выворачивая отверткой через прорезь в щите регулировочный винт 4, выбрать зазор между разжимным звеном 5 и рычагом 7 привода, вращая рукой колесо вперед до его затормаживания;

- завернуть винт 4 до начала свободного вращения колеса;

- установить заглушку в тормозной механизм;

- отрегулировать второе колесо в той же последовательности;

- переместить рычаг 1 на один зуб запирающего механизма;

- вращая регулировочную гайку 13 переднего троса, натянуть задние тросы до начала притормаживания одного из колес;

- опустить рычаг 1 в крайнее нижнее положение и убедиться в отсутствии притормаживания задних колес;

- законтрить регулировочную гайку 13 контргайкой;

- опустить автомобиль на колеса.

При правильно отрегулированном приводе, стояночной тормозной системы, рычаг привода при приложении усилия 600 Н (60 кгс) должен перемещаться на 15-20 зубцов запирающего механизма.

Рабочая тормозная система автомобиля ГАЗ-3307.

На автомобиле ГАЗ-3307 установлен тормозной привод с системой сигнализации неисправностей, с раздельным торможением осей (см.рис.3) и имеющий в каждом контуре гидровакуумный усилитель и вакуумный баллон с запорным клапаном.

Рис.3. Схема тормозной системы Газ 3307.

I—разрежение; II—воздух; III—тормозная жидкость; 1—впускной коллектор (паук) двигателя; 2—запорный клапан; 3—вакуумный баллон переднего контура; 4—сигнализаторы; 5—гидровакуумный усилитель переднего контура; 6—вакуумный баллон заднего контура; 7—тормозной механизм заднего колеса; 8—картер заднего моста; 9—регулятор давления; 10—гидровакуумный усилитель заднего конура ; 11—воздушный фильтр; 12—датчик сигнализатора аварийного падения уровня тормозной жидкости; 13—наполнительный бачок; 14—главный цилиндр; 15—тормозной механизм переднего колеса.

Вакуумные баллоны обеспечивают независимое питание каждого контура. Контроль за величиной вакуума осуществляется вакуумными датчиками с сигнализаторами (на щитке приборов) красного цвета для каждого контура. Загорание одной из ламп сигнализаторов свидетельствует о недостаточной величине вакуума в соответствующем контуре.

В гидроприводе тормозных механизмов задних колес Газ 3307 установлен регулятор давления тормозных сил. Его функции в случае выхода из строя любого из двух контуров выполняет оставшийся исправным контур (переднего или заднего моста).

При этом наблюдается увеличение хода педали на 90—115 мм. Торможение в этом случае может наступать при зазоре между педалью и полом кабины-15 мм.

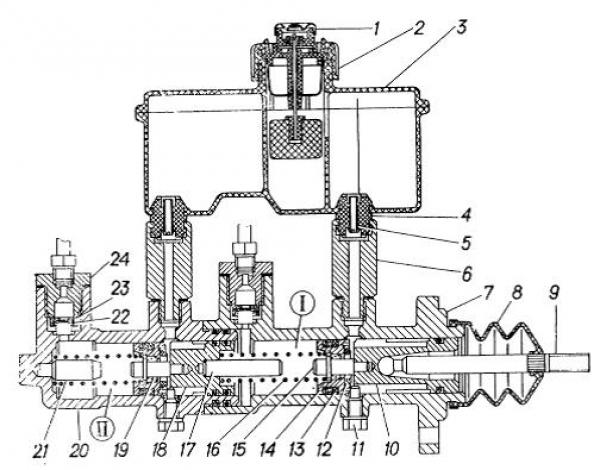

Главный тормозной цилиндр (ГТЦ).

Рис.4. Детали ГТЦ Газ 3307.

I—первичная полость; II—вторичная полость; 1—защитный колпачок; 2—датчик сигнализатора аварийного падения уровня тормозной жидкости; 3—пополнительный бачок; 4—соединительная втулка; 5—трубка; 6—штуцер бачка; 7 и 20—корпуса; 8—защитный колпак; 9—толкатель; 10 и 18—поршни; 11—упорный болт; 12—уплотнительное кольцо головки; 13—манжета; 14—головка поршня; 15—упорный стержень; 16—возвратная пружина; 17—упор первичного поршня; 19—пружина головки поршня; 21—упор вторичного поршня; 22—пластина клапана; 23—клапан избыточного давления; 24—штуцер.

Принцип работы ГТЦ Газ 3307.

На поршнях главного тормозного цилиндра Газ 3307 установлены плавающие головки 14, выполняющие роль перепускного клапана. В исходном (расторможенном) положении под действием возвратных пружин 16 устанавливается зазор между головкой и поршнем: рабочие полости переднего и заднего контуров при этом сообщаются с бачком 3. (см. рис.4).

При нажатии на педаль тормоза поршни перемещаются, головки 14 под действием пружин 19 прижимаются к торцу поршней, разобщая рабочие полости с бачком, и в приводе создается давление. Уплотнение обеспечивается за счет резиновых колец 12, установленных в головках поршней. Клапаны 23 поддерживают в системе избыточное давление тормозной жидкости 40—80 кПа (0,4—0,8 кгс/см2).

Выход из строя одного из контуров тормозной системы Газ 3307 сопровождается увеличением хода педали тормоза вследствие холостого перемещения поршня неисправного контура. В исправном контуре создается давление тормозной жидкости, необходимое для торможения.

Ремонт и техническое обслуживание ГТЦ Газ 3307.

Для замены износившихся деталей необходимо снять узел с автомобиля, разъединить корпуса 7 и 20 у вывернуть упорные болты 11 и вынуть поршни. Перед сборкой все детали промыть чистой тормозной жидкостью. Не допускать попадания в узел посторонних частиц, грязи, масла. Проверить наличие зазора 0,4—1 мм между торцом поршня и уплотнительным кольцом 12, отжав головку 14 руками до упора. При сборке узла упорные болты 11 должны войти в пазы поршней.

Загорание сигнализатора аварийного падения уровня тормозной жидкости свидетельствует о нарушении герметичности тормозной системы. Доливать жидкость в этом случае необходимо только после восстановления герметичности системы. Для проверки исправности датчика аварийного падения уровня жидкости необходимо, при включенном зажигании, нажать сверху на центральную часть защитного колпачка 1. При этом должен загореться сигнализатор на щитке приборов.

Ремонт и техническое обслуживание тормозных барабанов.

Тормозной барабан очищают от грязи, ржавчины и зачищают забоины. Барабан заменяют, если на его рабочей поверхности образовались трещины или он деформирован, или его рабочие поверхности износились настолько, что в случае его расточки диаметр рабочей поверхности будет более 383 мм. Мелкие задиры, царапины на рабочей поверхности барабана удаляют мелкозернистой шлифовальной шкуркой.

Если барабан имеет биение более 0,3 мм, а также глубокие риски и задиры, то плотно прижимают фланец барабана к ступице с помощью гаек крепления колес, повернув их обратной стороной на шпильки, и, базируясь на наружные обоймы подшипников, растачивают барабан до исчезновения рисок и задиров.

Биение после расточки должно быть не более 0,2 мм. Биение проверяют относительно колец подшипников с навернутыми гайками. Диаметр расточенного барабана должен увеличиться не более чем на 3 мм, т. е. должен быть не более 383 мм.

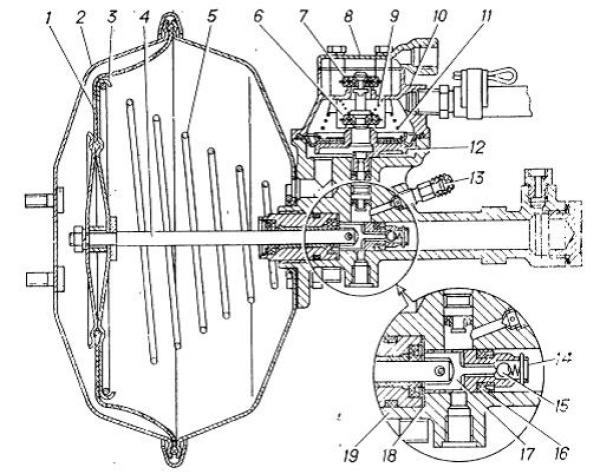

Гидровакуумный усилитель тормоза ГАЗ-3307.

Рис. 5. Гидровакуумный усилитель тормозной системы Газ 3307.

1—диафрагма; 2—корпус; 3—тарелка диафрагмы; 4—толкатель поршня; 5—пружина; 6—вакуумный клапан; 7—атмосферный клапан; 8—крышка корпуса; 9—пружина атмосферного клапана; 10—корпус клапана управления; 11—пружина клапана; 12—поршень клапана управления; 13—перепускной клапан; 14—поршень; 15—клапан поршня; 16—манжета поршня; 17—толкатель клапана; 18—упорная шайба поршня; 19—цилиндр.

Гидровакуумный усилитель тормозов Газ 3307 состоит из камеры усилителя, гидравлического цилиндра и клапана управления (см. рис.5.). Корпус камеры соединяется с впускной трубой и атмосферой через клапан управления.

Запорный клапан тормозной системы Газ 3307 установлен в вакуумном баллоне каждого контура. При остановке двигателя он автоматически разъединяет впускную трубу с вакуумным баллоном. Это дает возможность за счет запаса вакуума в системе произвести четыре-пять эффективных торможений.

Регулятор давления тормозов Газ 3307 корректирует давление тормозной жидкости в приводе задних тормозных механизмов в зависимости от изменения нагрузки на задние колеса для предотвращения заноса автомобиля при интенсивном торможении.

В процессе эксплуатации и при замене задних рессор необходимо регулировать усилие, действующее со стороны упругого элемента на поршень регулятора.

Ну что же, думаю на этом, мы с Вами, поставим, так сказать, жирную точку. Надеюсь Вам что нибудь то поможет из этой статьи. Если вдруг, Вы что то не нашли, или у Вас просто нет времени на поиски, то я рекомендую ознакомиться со статьями в категорий "Ремонт ГАЗ". Я уверен Вы найдете ответ на свой вопрос, а если же нет напишите в комментариях интересующий Вас вопрос я обязательно отвечу.

Назначение тормозной системы — обеспечить быструю остановку и достаточное замедление скорости автомобиля, что является обязательным условием безопасности движения. Кроме того, в тормозной системе должно быть предусмотрено устройство для надежного удержания автомобиля на месте во время стоянки. Торможение автомобиля происходит в результате создания искусственного сопротивления вращению колес. С этой целью тормозной момент прикладывается или непосредственно к барабанам на самих колесах (колесные тормоза), или к барабану, установленному на трансмиссии (центральный тормоз). Центральный тормоз может действовать только на ведущие колеса.

Для быстрого торможения автомобиля необходимо использовать сцепной вес, приходящийся на все колеса. В связи с этим наиболее часто употребляемыми (рабочими) являются колесные тормозы, приводимые одновременно от педали тормоза. У современных автомобилей применяют приводы (от педали тормоза к колесным тормозам) двух типов — гидравлический и пневматический.

Общее устройство тормозов

Тормоза служат для быстрого снижения скорости или для полной остановки движущегося автомобиля, а также для удержания его на месте при стоянке.

Действие тормозов основано на трении между колодками и вращающимся барабаном или диском, связанным с колесами, а это создает силу трения между колесами и дорогой и вызывает замедление и остановку автомобиля. В простейших тормозах источником усилия, необходимого для создания трения, является физическая сила водителя, передаваемая через систему рычагов и тяг.

Рисунок 1.1-Тормозной механизм колеса.

Водитель, нажимая ногой на педаль 4 через тягу 3 и рычаг 2, поворачивает разжимной кулак 10. При этом раздвигаются две колодки с фрикционными накладками 1, укрепленные на неподвижном диске 6 на оси 7. Колодки прижимаются к вращающемуся вместе с колесом 6 тормозному барабану 5 и останавливают его. Растормаживаиие осуществляется пружиной S, стягивающей колодки при освобождении педали.

Тормоза, установленные на автомобилях, различаются по форме трущихся поверхностей, расположению на автомобиле и типу привода. По форме трущихся поверхностей тормоза подразделяются на колодочные, ленточные и дисковые. В колодочных тормозах трущиеся поверхности изготовляются в виде барабана и прилегающих к нему колодок. В ленточных трение происходит между барабаном и лентой. У дисковых тормозов трущимися поверхностями служат вращающийся диск и прилегающий к нему башмак или колодки.

По расположению на автомобиле различают тормоза, действующие на колеса и на силовую передачу. Основными являются первые. Вторые же предназначены для удержания автомобиля на месте и лишь в крайних случаях для торможения при движении.

Если торможение одного и того же барабана или диска осуществляется двумя независимо действующими системами колодок или лент, то такие тормоза называются двойными.

Устройство Тормозной системы ГАЗ-3307

Автомобиль оборудован рабочей и стояночной тормозными системами. Рабочая тормозная система состоит из четырех тормозных механизмов и гидравлического привода, который имеет диагональное разделение контуров. Один контур гидропривода обеспечивает работу правого переднего и левого заднего тормозных механизмов, другой — левого переднего и правого заднего. Это значительно повышает безопасность вождения автомобиля. В гидравлический привод включены вакуумный усилитель и двухконтурный регулятор давления задних тормозов. Первый снижает усилие на тормозной педали, второй повышает безопасность движения автомобиля. Помимо гидравлического привода, тормозные механизмы задних колес имеют механический привод от рычага стояночного тормоза, установленного на полу кузова.

1.2 Особенности работы рабочей тормозной системы ГАЗ-3307

Тормозные механизмы передних и задних колес одинаковы по конструкции и отличаются размерностью отдельных входящих деталей. Тормозные механизмы передних колес имеют цилиндры с поршнями 35 мм и накладки шириной 80 мм. Тормозные механизмы задних колес имеют цилиндры с поршнями 38 мм и накладки шириной 100 мм.

Тормозной механизм колеса (рис. 1.3) с одной заклинивающей и одной отжимной колодками состоит из тормозного щита 6, колесного цилиндра 2 с экраном 3. Положение колодок 1 в механизме регулируется с помощью латунных эксцентриков 10 опорных пальцевой регулировочными эксцентриками 16.

Рисунок 1.2- Схема привода тормозного механизма

1,9 — соответственно передний в задний тормозные механизмы; 2 — впускная труба двигателя; 3 — запорный клапан; 4 — лампа сигнализатора; 5 — сигнализатор неисправности гидропривода; б — главный цилиндр; 7 -дополнительный бачок; 8 — воздушный фильтр; 10, П — соответственно гидровакуумные усилители задних и передних тормозов

Рисунок 1.3- Тормозной механизм колеса 1 — тормозная колодка; 2 — Колесный цилиндр; 3 — экран колесного цилиндра; 4 — возвратная пружина ко-.гадок; 5 — направляющая скоба колодок; 6 — тормозной щит; 7 — пружинная шайба; в — гайка; 9 — стопорный палец тормозной колодки; 10 — эксцентрики опорных пальцев; 11 — пластина опорных пальцев; 12 — метки; 1.1 — болт регулировочного эксцентрика; 14 — шайба; /5 — смотровой люк; 16 - регулировочный эксцентрик

Колодки прижимаются к регулировочным эксцентрикам стяжной пружиной 4. Каждая колодка центрируется независимо одна от другой. На наружном торце каждого опорного пальца сделана метка 12 (углубление 2 мм), показывающая положение наибольшего эксцентриситета эксцентрика опорного пальца. При правильной установке колодок метки 12 должны быть обращены одна к другой, как показано на рис. 1.3. Допускается отклонение поворота меток от указанного положения в пределах40°.

Главный тормозной цилиндр (рис. 1.4) снабжен двумя последовательно расположенными поршнями 3 и 8 с прозрачным двухсекционным бачком для тормозной жидкости, который установлен под капотом автомобиля. На первичном 8 и вторичном 3 поршнях установлены подвижные головки 6 с уплотнительными торцовыми кольцами 7 и манжетами 11. Головки удерживаются на поршнях с помощью упорных стержней 5, которые впрессовываются в поршни. Головки поджимаются к поршням пружинами 15, а поршни в сборе с головками и уплотнителями прижимаются к упорным болтам 10 возвратными пружинами 4. Суммарный рабочий ход поршней 38 мм. При этом ход первичного поршня 21 мм, ход вторичного поршня 17 мм. В верхних частях первичного 12 и вторичного 2 картеров установлены клапаны избыточного давления 1 с пружинами 16.

Главный цилиндр через толкатель 9 соединяется с тормозной педалью. В расторможенном положении поршни 3 и 8 главного цилиндра через головки упираются в упорные болты 10, в результате чего между поршнем и головкой образуется зазор для прохода жидкости из бачка в рабочие полости цилиндра.

При торможении толкатель 9 перемещает первичный поршень 5. При этом головка под действием пружины 15 прижимается через уплотнитель 7 к поршню, разобщая жидкость в бачке от жидкости первичной рабочей полости цилиндра. При движении поршня жидкость из рабочей полости цилиндра проходит через отверстия в пластине клапана избыточного давления 1 и, обжимая резиновый поясок клапана от пластины, поступает в трубопровод, идущий к колесным цилиндрам задних тормозных механизмов. Одновременно жидкость, находящаяся в первичной рабочей полости цилиндра, действует на вторичный поршень3, который в свою очередь вытесняет жидкость в трубопровод, идущий к передним тормозным механизмам.

При растормаживании поршни 3 и 8 под действием возвратных пружине перемещаются к исходному положению до упора головок 6 в болты 10, Если педаль тормоза освобождается резко, поршни главного цилиндра возвращаются быстрее, чем жидкость из колесных цилиндров. В этом случае в рабочих полостях главного цилиндра создается разрежение, под действием которого головки отходят от поршней, образуя торцовый зазор, и жидкость из бачка заполняет рабочие полости цилиндров. При упоре поршней в болты 10 избыток жидкости через торцовый зазор возвращается обратно в бачок главного цилиндра. Система расторможена и готова к последующему торможению.

Выход из строя одного из контуров тормозного привода сопровождается увеличением хода тормозной педали.

Однако запаса хода педали при этом достаточно для создания в исправном контуре давления тормозной жидкости, необходимого для торможения.

Гидровакуумный усилитель диафрагменного типа служит для увеличения давления в тормозном приводе, чем снижает усилие на тормозной педали.

При выходе из строя гидровакуумного усилителя или нарушении герметичности вакуумного трубопровода резко снижается эффективность торможения.

Принцип действия усилителя заключается в использовании разрежения во впускной трубе двигателя для создания дополнительного давления в системе гидравлического привода рабочей тормозной системы.

Гидровакуумный усилитель (рис. 1.5) состоит из камеры усилителя, гидравлического цилиндра и клапана управления. Камера усилителя образуется из двух корпусов. Передний корпус через вакуумный трубопровод и запорный клапан соединен с впускной трубой двигателя, а задний корпус с помощью резинового шланга — с корпусом клапана управления. Между корпусами установлена резиновая диафрагма 2, которая удерживается между ними с помощью двух хомутов. Внутренней частью диафрагма крепится на толкателе (штоке) с помощью тарелки, шайбы и гайки. На тарелку действует возвратная пружина.

В корпусе гидравлического цилиндра находится поршень, который через штифт соединен с толкателем штока. Между поршнем и штоком расположен пластинчатый толкатель клапана, который воздействует на шарик клапана. На поршне установлена уплотнительная резиновая манжета. Поршень упирается в упорную шайбу. В цилиндре имеется корпус уплотнителей с резиновыми манжетами, в котором перемещается шток.

Клапан управления усилителя состоит из корпуса, крышки, поршня с манжетами и диафрагмой, которая крепится на клапане с помощью плоской зубчатой шайбы. В корпусе расположены возвратная пружина клапана, вакуумный и атмосферный клапаны, посаженные на общий стержень. Атмосферный клапан прижимается к седлу пружиной. Крышка клапана через воздушный трубопровод соединена с воздушным фильтром (см. рис. 1.2) усилителя.

При работе двигателя во впускной трубе создается разрежение, которое через вакуумный трубопровод и запорный клапан передается в полость первичной камеры усилителя и затем через Г-образное отверстие в цилиндре—в полость V клапана управления. Далее разрежение распространяется через центральное отверстие в клапане в полость IV, откуда через шланг — в полость /// вторичной камеры усилителя.

Таким образом, во всех полостях камеры усилителя и клапана управления создается одинаковое разрежение, а детали усилителя занимают положение, показанное на рис. 1.5.

При нажатии на тормозную педаль из полостей главного цилиндра тормозная жидкость под давлением поступает в усилители. Давлением жидкости перемещается поршень клапана управления. При этом клапан управления в начале хода садится седлом на резиновый вакуумный клапан, разобщая в гидровакуумном усилителе полости / и V от полостей // и IV. При дальнейшем движении поршня клапана управления отходит от своего седла атмосферный клапан. В результате воздух из полости /// крышки клапана управления поступает в полость IV клапана управления и далее через шланг в полость / камеры гидровакуумного усилителя тормозов. Под действием разности давлений (атмосферного воздуха и разрежения) диафрагма перемещает толкатель поршня с поршнем силового цилиндра усилителя. В поршень под действием пружинки шарик садится в седло поршня, отсоединяя гидравлическую полость высокого давления от полости низкого давления. В результате этого на поршень со стороны полости низкого давления действуют давление от главного цилиндра и силы от штока. Давление передается в колесные цилиндры тормозных механизмов.

Пропорционально усилию нажатия на тормозную педаль создается давление в тормозной системе. Пропорциональность достигается за счет работы клапана управления. На поршень клапана управления действует жидкость под давлением, созданным в

главном цилиндре. Величина давления пропорциональна усилию нажатия на тормозную педаль. Поскольку под действием давления жидкости клапан управления открывает атмосферный клапан, в полость / V клапана управления и полость/ камеры усилителя будет поступать воздух до тех пор, пока сила, полученная от давления воздуха на диафрагму клапана управления, не уравновесит силу от давления жидкости на поршень. В этом случае оба клапана (атмосферный и вакуумный) сядут на свои седла.

Таким образом, в полостях / и /V создается вполне определенное давление, пропорциональное усилию нажатия на тормозную педаль.

В случае увеличения нажатия на педаль откроется атмосферный клапан, и часть воздуха поступит в полости IV и I, чем увеличит давление жидкости в системе. Приуменьшении усилия нажатия на педаль под действием находящегося воздуха над диафрагмой клапан управления переместится вниз. При этом откроется вакуумный клапан, и часть воздуха из полостей IV над диафрагмой и из полости / камеры поступит в двигатель.

Давление воздуха в камере уменьшится, а следовательно, уменьшится и гидравлическое давление в системе. В клапане управления создается равенство сил от давления жидкости на поршень и воздуха на диафрагму клапана управления.

При снятии усилия с тормозной педали гидравлическое давление под поршнем клапана управления надает, и клапан управления под действием давления воздуха и пружины возвращается в исходное положение. Атмосферный клапан закрывается, а вакуумный открывается, в результате чего воздух из клапана управления и камер усилителя поступит в двигатель. Во всех полостях усилителя устанавливается разрежение (вакуум). Система расторможена и готова к последующему торможению.

Воздушный фильтр 8 (см. рис. 1.2) установлен на поле кабины и соединен трубопроводами с гидровакуумными усилителями тормозов. Фильтр состоит из корпуса, крышки и фильтрующего элемента в виде капроновой путанки. Забор воздуха из кабины и прохождение его через воздушный фильтр обеспечивают качественную его очистку.

Запорный клапан (рис. 1.6) состоит из корпуса 1, штуцера 5, резинового клапана 3 и пружины 2. Под действием разрежения, возникающего во впускном коллекторе двигателя, резиновый клапан отходит от седла и разрежение поступает в гидровакуумные усилители. В случае снижения разрежения в двигателе резиновый клапан под действием пружины прижимается к седлу и обеспечивает сохранение наибольшего разрежения в гидровакуумных усилителях.

Рисунок 1.7-Сигнализатор неисправности гидропривода

Сигнализатор неисправности гидропривода (рис. 1.7) соединен с полостями главного тормозного цилиндра. Он состоит из корпуса 5, поршней 1 и 2 с уплотнительными резиновыми кольцами, шарика 3 и датчика 4. В случае выхода из строя одного из контуров раздельного привода тормозов под действием разности давления при первом же нажатии на тормозную педаль поршни перемещаются в сторону меньшего давления. Шарик 3 выходит из канавки, и контакты датчика 4 замыкаются. На панели приборов при этом загорается красная контрольная лампа. После обнаружения и устранения неисправности прокачивают поврежденный контур.

Тормозная система является важнейшим конструктивным элементов любого транспортного средства. От нее напрямую зависит безопасность управления машиной. Грузовой автомобиль ГАЗ 3307 состоит из 3-х тормозных систем: рабочей (оказывает воздействие на все колеса), запасной (функцию выполняет контур рабочей системы), стояночной (оказывает воздействие на тормозные механизмы колес, расположенных сзади).

Управление самим тормозом происходит за счет основного тормозного цилиндра, который объединяется с усилителями гидравлического привода. Вся тормозная система грузового автомобиля функционирует по отдельным осям. Благодаря этому удается минимизировать нагрузку от кузова на трансмиссию в случае выполнения резкой остановки. В начале тормоз активируется на задней оси, а потом только на передней. Когда подсоединен прицеп, то он будет тормозить первым.

Конструктивные элементы прокладок практически одинаковые. Основные отличия заключаются только в размерах конкретных деталей. Для осмотра колодок с целью определения их уровня износа предусматривается специальное отверстие. С помощью бачка можно визуально определить уровень тормозной жидкости в системе.

Распространенные неисправности тормозной системы

- Увеличение хода педали тормоза. Происходит в случае низкого уровня тормозной жидкости или деформации тормозных колодок.

- Нерастормаживание. Увеличение расстояния гидровакуумного усилителя.

- Занос после нажатия на педаль тормоза. Попадание масла в систему либо протечка тормозной жидкости.

- Полное отсутствие тормозов. Произошла разгерметизация основного цилиндра. Закончилась либо полностью вытекла тормозная жидкость.

Особенности тормозов автомобилей ГАЗ 3307

Грузовики ГАЗ 3307 оснащаются тормозным приводом с системой, которая оповещает об возникших поломках. Предусматривается отдельное торможение осей. В контурах установлен усилитель гидровакуумного типа и вакуумный баллон с запорным клапаном.

С помощью вакуумных баллонов гарантируется автономное питание каждого имеющегося контура. Специальные датчики с сигнализаторами обеспечивают контроль за величиной вакуума. Если начинает светиться лампочка сигнализаторов, это напрямую указывает о низком уровне вакуума в определенном контуре.

В гидравлическом приводе тормозных механизмов на колесах, расположенных в задней части грузовика, предусматривается регулятор давления тормозных усилий.

Конструктивные элементы тормозного привода

Основной тормозной цилиндр нагнетает давление в 2-х автономных контурах гидравлического типа с помощью поршней. Первичная полость отвечает за функционирование контура заднего тормоза, а вторичная – передних. Поршни основного тормозного цилиндра оснащаются плавающими головками, главная задача которых заключается в выполнении функций перепускного клапана.

В первоначальном положении под воздействием возвратных пружин предусматривается зазор между поршнем и головкой. Полости контуров (переднего/заднего) соединяются с бачком. Уплотнение происходит из-за резиновых колец, расположенных в головках поршней. Клапаны отвечают за поддержку избыточного давления тормозной жидкости.

При поломке одно из контуров наблюдается увеличение хода педали в результате холостого движения поршня неисправного контура. Если контур находится в рабочем состоянии, обеспечивается нужный уровень давления, которое способствует процессу торможения.

Для проведения замены деформировавшихся и износившихся запчастей осуществляется демонтаж узла автомобиля: разъединяется корпус, выворачиваются упорные болты, а затем вынимаются поршни. Перед тем как приступить к сборке все конструктивные части следует промыть тормозной жидкостью. Важно не допустить проникновение в узел грязи, пыли, мелкого мусора, масла и различных частиц. При сборке узла болты упорного типа должны входить в пазы поршней.

Тормозная система ГАЗ питается за счет предусмотренного бачка. Когда датчик снят и в случае наличия новых накладок тормозных механизмов уровень жидкости должен находиться в пределах пометки Max. Если наблюдается снижение количества жидкости и при этом тормозная система в целом находится в исправном техническом состоянии, тогда главная причина этому – естественный износ накладок.

Активация сигнализатора падения уровня жидкости в большинстве случаев происходит из-за снижения герметичности системы.

Гидровакуумный усилитель тормоза

В каждом контуре тормозной системы находится гидровакуумный усилитель. Его поломка приводит к существенному ухудшению торможения. В итоге наблюдается снижение герметичности вакуумной системы. В трубу впускного типа силового агрегата выполняется постоянный подсос воздушной массы, из-за чего происходит снижение первоначальных свойств смеси.

Стояночная тормозная система

Благодаря стояночной тормозной системе ГАЗ 3307 происходит затормаживание машины на стоянках, и удерживание колес от прокручивания на уклонах. При недостаточном удержании или вовсе его отсутствии необходимо незамедлительно провести регулировку тормозного механизма на станции технического обслуживания. Если стояночный тормоз находится в активном состоянии, тогда на приборной панели отображается специальный сигнальный значок.

Читайте также: