Изготовление целлюлозы из древесины реферат

Обновлено: 30.06.2024

Содержание

Введение

Глава 1. Общая характеристика

1.1 История становления технологии переработки древесины

1.2 Источники древесины

1.3 Состав древесины

Глава 2. Технологическая цепь получения технической целлюлозы

Глава 3. Описание технологий производства технической целлюлозы

3.1 Сырье для производства волокнистых полуфабрикатов

3.2 Производство сульфатной целлюлозы

3.3Производство сульфитной целлюлозы

Глава 4.Техническая целлюлоза и ее применение

Заключение

Список используемой литературы

1.1 История становления технологии переработки древесины

Древесина – один из древнейших, известных человечеству строительных материалов, который всегда был и останется популярным в отделке интерьера, получения различных веществ, таких как уксусная кислота, смолянистые вещества, древесные смолы и так далее.

Химическая переработка древесины началасьзначительно позже и долгое время ограничивалась углежжением и смолокурением. Лишь во второй половине XIX века были разработаны и освоены в промышленных масштабах технологии древесных волокнистых полуфабрикатов для производства бумаги и картона. XX век вывел химическую переработку древесины на качественно новый уровень: была установлена полимерная природа основных составляющих древесины (целлюлоза,гемицеллюлозы и лигнин), исследована ультраструктура стенок древесных клеток и распределение в них химических компонентов, разработаны теоретические основы процессов делигнификации, гидролиза и карбонизации древесины, созданы новые технологии и оборудование для переработки древесины и продуктов ее химической преработки, возникли новые производства (гидролизные производства,изделий из клееной древесины и т.д.).[1]В России внимание исследователей к химическому составу экстрактивных веществ древесины, было обращено в конце 60-х годов прошлого столетия. Особое внимание обратили на древесину лиственницы, произрастающей в Сибири и на Дальнем Востоке. Сотрудниками лаборатории природных соединений Иркутского института органической химии СО РАН было установлено, что древесина лиственницы содержит до 4,5%флавоноидов, которые представлены однотипными по химическому строению соединениями с преобладающим (более 80%) содержанием дигидрокверцетина (Таксифолина), вещества, относящегося к антиоксидантам натурального происхождения.[14]

В 1987 году был предложен заведующим Отделом химии древесины ИрИОХ СО РАН д.х.н., профессором Василием Анатольевичем Бабкиным, создание технологии.

Технические целлюлозы можно подразделить по методам варки. К группе кислотных способов получения целлюлозы из числа применяемых в промышленности относится сульфитная целлюлоза. К группе щелочных способов получения целлюлозы относится сульфатный способ варки. По всем показателям механической прочности сульфатная целлюлоза превосходит сульфитную, той же степени провара, но в то же время выход сульфатной целлюлозы на 3-4% ниже, чем сульфитной. Хотя первая обладает гораздо лучшими бумагообразующими свойствами.

Содержание работы

Техническая целлюлоза и способы ее получения

Понятие о технической целлюлозе и сырье для ее производства . . . . . . . . . .4

Классификация технических целлюлоз по выходу степени провара . . . . . . .6

Свойства технической целлюлозы и показатели ее качества . . . . . . . . . . . . .7

Классификация способов получения целлюлозы . . . . . . . . . . . . . . . . . . . . . . .9

Схема целлюлозного производства . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

Сульфитная варка целлюлозы

Порядок операций. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

Проблема непрерывной сульфитной варки . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Первая установка непрерывного действия сульфитной варки . . . . . . . . . . . 15

Область применения различных способов варки и технико-экономические показатели . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Сульфатная варка целлюлозы

Порядок операций . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

Влияние основных факторов на скорость процесса, выход и качество целлюлозы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Характеристика свойств сульфатной целлюлозы. . . . . . . . . . . . . . . . . . . . . . 26

Устройство непрерывных варочных котлов установок типа Камюр . . . . . . 27

Технология непрерывной варки сульфатной целлюлозы в установках типа Камюр . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Технико-экономические и производственно-технические показатели работы непрерывных варочных установок типа Камюр . . . . . . . . . . . . . . . . . . . . . . .34

Современные тенденции развития технологии целлюозы

Совершенствование существующих способов варки . . . . . . . . . . . . . . . . . . 36

Улучшение пропитки щепы варочным щелоком. . . . . . . . . . . . . . . . . . . .36

Инжекционный метод варки и углубления делигнификации. . . . . . . . . 36

Двухтемпературная варка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .38

Варка с осаждением гемицеллюлоз. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

Варка с высоким расходом активной щелочи. . . . . . . . . . . . . . . . . . . . . . .38

Экологические проблемы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

Обзор новых технологических процессов. . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

Novacell - современный способ производства целлюлозы . . . . . . . . . . . . . . .42

Список использованной литературы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Содержимое работы - 1 файл

РЕФЕРАТ ХИМ ТХЯ.docx

- Техническая целлюлоза и способы ее получения

- Понятие о технической целлюлозе и сырье для ее производства . . . . . . . . . .4

- Классификация технических целлюлоз по выходу степени провара . . . . . . .6

- Свойства технической целлюлозы и показатели ее качества . . . . . . . . . . . . .7

- Классификация способов получения целлюлозы . . . . . . . . . . . . . . . . . . . . . . .9

- Схема целлюлозного производства . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

- Сульфитная варка целлюлозы

- Порядок операций. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

- Проблема непрерывной сульфитной варки . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

- Первая установка непрерывного действия сульфитной варки . . . . . . . . . . . 15

- Область применения различных способов варки и технико-экономические показатели . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

- Сульфатная варка целлюлозы

- Порядок операций . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

- Влияние основных факторов на скорость процесса, выход и качество целлюлозы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

- Характеристика свойств сульфатной целлюлозы. . . . . . . . . . . . . . . . . . . . . . 26

- Устройство непрерывных варочных котлов установок типа Камюр . . . . . . 27

- Технология непрерывной варки сульфатной целлюлозы в установках типа Камюр . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

- Технико-экономические и производственно-технические показатели работы непрерывных варочных установок типа Камюр . . . . . . . . . . . . . . . . . . . . . . .34

- Современные тенденции развития технологии целлюозы

- Совершенствование существующих способов варки . . . . . . . . . . . . . . . . . . 36

- Улучшение пропитки щепы варочным щелоком. . . . . . . . . . . . . . . . . . . .36

- Инжекционный метод варки и углубления делигнификации. . . . . . . . . 36

- Двухтемпературная варка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .38

- Варка с осаждением гемицеллюлоз. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

- Варка с высоким расходом активной щелочи. . . . . . . . . . . . . . . . . . . . . . .38

Список использованной литературы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Одним из наиболее важных факторов, определяющих развитие большинства отраслей промышленности, является устойчивая сырьевая база, и в частности углерод содержащее сырье. К такому сырью относится древесина, чаще всего ее используют в качестве топлива, однако ценность леса как природного богатства и широко применяемого сырья определяется производством бумаги и картона.

Древесина представляет собой уникальный постоянно возобновляемый полимерный композиционный материал, компоненты которого являются высокомолекулярными соединениями. Химической переработкой древесины получают более 20 тысяч наименований различных материалов, продуктов и изделий. Целлюлозные материалы занимают видное место в удовлетворении потребностей человека: природные целлюлозные волокна (прежне всего хлопок, лен и другие лубяные волокна) и сегодня являются существенной частью в балансе сырья для текстильной промышленности. Древесная и хлопковая целлюлоза широко применяются для изготовления бумаги и картона, искусственных волокон, некоторых пластмасс и лаков, эмульгаторов и загустителей для нефтяной, текстильной, пищевой, фармацевтической и других отраслей промышленности.

Одной из важнейших отраслей химической переработки древесины является производство технической целлюлозы и других волокнистых полуфабрикатов. Технической целлюлозой называют целлюлозу, выделенную из природного растительного сырья, древесного и не древесного, удалением нецеллюлозных компонентов. Таким образом, свойства технической целлюлозы изменяются в широких пределах в зависимости от того, насколько полно в процессе химической обработки были отделены сопутствующие вещества. С помощью химических реакций из технической целлюлозы получают различные производные целлюлозы - искусственные полимеры, главным образом, различные сложные и простые эфиры целлюлозы.

Технические целлюлозы можно подразделить по методам варки. К группе кислотных способов получения целлюлозы из числа применяемых в промышленности относится сульфитная целлюлоза. К группе щелочных способов получения целлюлозы относится сульфатный способ варки. По всем показателям механической прочности сульфатная целлюлоза превосходит сульфитную, той же степени провара, но в то же время выход сульфатной целлюлозы на 3-4% ниже, чем сульфитной. Хотя первая обладает гораздо лучшими бумагообразующими свойствами.

- Техническая целлюлоза и способы ее получения

- Понятие о технической целлюлозе и сырье для ее производства

Как известно из курса химии древесины и целлюлозы, природная целлюлоза, или клетчатка, представляет собой естественный высокомолекулярный полисахарид, состоящий из цепевидных макромолекул, в основе которых лежат элементарные звенья ангидро-D-глюкопиранозы, соединенные между собой β-гликозидной связью. Целлюлоза относится к так называемым жесткоцепным полимерам, характеризуемым высокой степенью асимметрии макромолекул, высокой степенью ориентации и высокой интенсивностью межмолекулярного взаимодействия. Силы межмолекулярного взаимодействия и в первую очередь водородные связи удерживают параллельно расположенные цепевидные макромолекулы на строго определенных расстояниях друг от друга, что приводит к возникновению кристаллической структуры. Микрокристаллиты целлюлозы объединяются в микрофибриллы диаметром в различных растительных материалах от 7*10 -6 до 24*10 -6 мм, содержащие несколько сот макромолекул. В природных растительных волокнах микрофибриллы расположены слоями и ориентированы вдоль оси волокна, будучи окружены некоторым количеством неупорядоченной аморфной целлюлозы.

Природная целлюлоза, или клетчатка, является основным веществом, из которого построены клеточные стенки растительных клеток, и растительное сырье разных видов служит единственным источником промышленного производства целлюлозы. Процесс получения целлюлозы сводится к освобождению ее от других сопровождающих ее в растительной ткани веществ — лигнина, гемицеллюлоз, смол, жиров и т. д.— тем или иным способом химической обработки. Поскольку основным веществом, от которого стремятся освободиться в результате такой обработки, является лигнин, процесс получения целлюлозы называют делигнификацией соответствующего растительного материала. Продукт делигнификации называется технической целлюлозой.

Естественно, что свойства технической целлюлозы изменяются в довольно широких пределах в зависимости от того, насколько полно в процессе химической обработки были отделены сопутствующие вещества, в частности лигнин, и в какой мере оказалась повреждена сама клетчатка. При соответствующем выборе сырья и изменении методов и условий обработки можно получить техническую целлюлозу, более или менее полно освобожденную от посторонних веществ и обладающую требуемыми свойствами.

Целлюлоза содержится в каждом растении, однако далеко не каждое из них пригодно для промышленного извлечения из него целлюлозы. Решающее значение при выборе сырья имеют: содержание в нем клетчатки; структурные особенности составляющих его волокон; возможность применять к нему промышленные способы обработки; качество волокнистого продукта, получаемого в результате этой обработки; распространенность растительного сырья; удобство и стоимость его сбора, доставки, хранения и т. п. Промышленное значение в производстве целлюлозы приобрели растения лишь относительно немногих видов. Из хвойных древесных пород наибольшее применение имеют ель, сосна, пихта, из лиственных — тополь разных видов, осина, береза, бук и некоторые другие. Из недревесного сырья используется солома культурных злаков — ржи, пшеницы, ячменя, риса, кукурузы и т. п. За рубежом распространена целлюлоза из эспарто — травы, произрастающей на севере Африки и в Испании, а в странах Юго-Восточной Азии и Южной Америки для получения целлюлозы широко используют бамбук и багассу — отжатые после экстракции стебли сахарного тростника.

К недревесному сырью относятся также хлопок, лен, конопля, джут и др., используемые преимущественно в виде текстильных отходов (тряпья). Кроме того, сырьем для получения целлюлозы могут служить и многочисленные дикорастущие однолетние растения — тростник, кендырь, чий и пр. Из хлопка благодаря высокому содержанию в нем клетчатки может быть получена весьма несложными методами наиболее чистая целлюлоза, применяемая главным образом для химической переработки. Тряпичную целлюлозу вследствие ее дефицитности применяют лишь в производстве высокосортной бумаги. Наоборот, древесина и солома — самое дешевое и распространенное сырье, несмотря на то, что получение из него целлюлозы требует более сложного технологического процесса.

- Классификация технических целлюлоз по выходу степени провара

- Свойства технической целлюлозы и показатели ее качаества

- Содержание лигнина устанавливается или методами непосредственного анализа, или, чаще, косвенными методами определения степени провара. Содержание лигнина или отвечающая ему степень провара целлюлозы — один из основных показателей, определяющих пригодность небеленой целлюлозы для производства тех или иных видов бумаги. Если целлюлоза предназначена для химической переработки, то присутствие в ней лигнина во многих случаях недопустимо.

- Содержание пентозанов в небеленой целлюлозе находится в более или менее прямой зависимости от степени провара. В сульфитных небеленых целлюлозах пентозанов содержится обычно от 4 до 7%. Содержание их в сульфатных целлюлозах той же степени провара значительно выше и достигает, например, в обычной крафт-целлюлозе 10—11%, что объясняется стойкостью их против воздействия щелочного реагента в условиях варки. Повышенное содержание пентозанов наблюдается и в целлюлозе из древесины лиственных пород и в соломенной целлюлозе, что обусловлено большим содержанием их в исходном сырье.

- самое дорогое сырье - это белая бумага, не содержащая древесной массы.

- газетно-журнальная бумага обладает средней стоимостью и качеством.

- самая дешевая - смешанная макулатура, содержащая бумагу и картон.

- минеральные пигменты для мелования;

- наполнители и вещества для проклейки в бумажной массе;

- добавки для придания прочности;

- вещества для поверхностной проклейки;

- химикаты, облегчающие процесс приготовления бумаги.

- пигменты - в их качестве используются каолин, мел, диоксид титана и пр.;

- связующие для полимеров, обеспечивающие соединение частиц пигментов с поверхностью бумаги или между собой;

- технологические добавки - оптические отбеливатели, красители, сшивающие агенты.

В соответствии с величиной выхода технические целлюлозы делятся на три основные категории: продукт с выходом примерно от 80 до 60% от массы исходного растительного сырья называется полуцеллюлозой , с выходом от 60 до 50 % — целлюлозой высокого выхода – от 50 до 40% -целлюлозой нормального выхода .

Полуцеллюлоза представляет собой продукт, лишь в относительно небольшой степени освобожденный от природных сопутствующих веществ — прежде всего от лигнина. Например, в полученной из хвойной древесины полуцеллюлозе может содержаться 15—20% лигнина. При этом лигнин срединной пластинки не полностью растворяется, и волокна полуцеллюлозы сохраняют между собой настолько сильную связь, что они могут быть разделены и превращены в целлюлозную массу только с помощью механического размола. Необходимость применения размола после химической обработки (варки) является характерным признаком полуцеллюлоз.

Целлюлоза высокого выхода достигает ≪точки дефибрирования≫, т. е. может быть разделена на волокна без размола с помощью, например, простого размыва струей воды, но также содержит еще довольно значительные количества лигнина, гемицеллюлоз и других сопутствующих веществ.

Целлюлоза нормального выхода делигнифицирована в большей степени и тем в большей, чем меньше ее выход из исходного сырья, чем она, как говорят, глубже проварена. По степени провара, характеризующей остаточное содержание лигнина, целлюлозы нормального выхода могут быть разделены на несколько групп. В первом приближении различают целлюлозы жесткие, содержащие примерно от 3 до 8% лигнина, среднежесткие, содержащие от 1,5 до 3% лигнина, и мягкие, содержание остаточного лигнина в которых не превышает 1,5%.

При получении целлюлозы, служащей полуфабрикатом для производства бумаг и картонов, сохранение гемицеллюлоз является желательным, и с этой точки зрения ≪идеальным≫ процессом делигнификации мог бы быть признан такой, который ограничивается разрушением и удалением одного только лигнина. В реальных условиях соотношение количеств растворенного лигнина и перешедших в раствор углеводов (гемицеллюлоз и целлюлозы) характеризуют собой так называемую избирательность процесса делигнификации. Чем больше это отношение, тем ≪избирательнее≫ растворяется лигнин, не вызывая излишних потерь углеводов, тем выше выход технической целлюлозы.

Для характеристики разнообразных свойств технической целлюлозы применяют большое число различных показателей. Остановимся на наиболее важных.

В целлюлозе, предназначенной для химической переработки, пентозаны — нежелательная примесь. Они вызывают помутнение растворов эфиров целлюлозы, ломкость и пожелтение пленок и лаков, поэтому содержание их должно быть снижено до возможного минимума, в особенности в целлюлозах, предназначенных для ацетилирования или производства медноаммиачного шелка.

![]()

Целлюло́за - это белое твердое вещество. Она нерастворима в воде, молекула имеет линейное (полимерное) строение.

Структурная единица целлюлозы - остаток β-глюкозы. Из целлюлозы получают в дальнейшем бумагу и картон.

Из целлюлозы получают в дальнейшем бумагу и картон.

Получение целлюлозы и ее дальнейшая обработка

Один из главных этапов изготовления бумаги и картона - получение волокон целлюлозы и ее дальнейшая обработка. От данного этапа зависит, какого качества и какой стоимости будут получаемые изделия.

Всего существует два способа получения целлюлозы:

Процесс получения целлюлозы

Целлюлозу получают из чистой древесины и макулатуры.

Волокна целлюлозы получают из так называемой древесной волокнистой массы. Целлюлозные волокна в древесине связаны между собой жестким трехмерным полимером - лигнином, занимающим до 30% древесной массы.

Поэтому для получения целлюлозы древесину специально обрабатывают - чтобы размягчить лигнин и снизить его содержание.

Обычно для этих целей применяются два вида методов:

Механическиё метод

При механическом получении древесной массы древесину, как правило, истирают или размалывают в водной среде. Под действием воды, тепла и специальных реагентов лигнин размягчается, и древесина распадается на отдельные волокна.

После очистки древесная масса готова для дальнейшей обработки. Поскольку, несмотря на обработку, лигнин не удаляется полностью, выход древесной массы получается высоким.

![]()

Наличие лигнина на поверхности и внутри волокон увеличивает их твердость и жесткость, а также придает им сравнительно стабильный размер.

Наша компания занимается производством гофрокартона и упаковки из него. Также мы реализуем коробки из гофрокартона, микрогофрокартон и упаковочные материалы.

Химический метод

В случае если древесная щепа до получения древесной массы нагревается, получаемый продукт именуют ТММ - термохимической древесной массой (или ТМР, Termomechanical Pulp).

Если для удаления лигнина применяется химическая обработка, то продукт получает название химико - термомеханической массы (ХТММ).

Древесная масса, приготовленная механическим способом, сохраняет исходный цвет древесины, химико-термомеханическая масса немного светлее. Если масса дополнительно была еще и отбелена, то ее называют беленой химико-термомеханической массой (БХТММ).

Другая не менее известная технология - сульфитная варка целлюлозы. В обоих случаях нецеллюлозные компоненты, извлеченные из древесины, используются на целлюлозно-бумажных комбинатах как источник энергии или для других целей.

![]()

Однако в этом есть и свои плюсы - бумагообразующие свойства волокон тем самым улучшаются.

Средняя длина волокна при химических способах получения полуфабрикатов из одной и той же древесины получается больше, чем при механических.

Волокна также становятся гибче. Все это обеспечивает получение более прочного и гибкого листа.

Отбелка целлюлозы

Поскольку после варки древесины целлюлоза приобретает коричневый цвет, ее необходимо отбеливать.

Целлюлоза обычно отбеливается путем удаления остаточного лигнина и других компонентов древесины. Чистые целлюлозные волокна обычно бесцветны и прозрачны, а сама беленая целлюлоза имеет красивый белый оттенок.

Учитывая, что для многих пищевых продуктов - чая, масла, шоколада, табака, - необходима чистая, не содержащая посторонних запахов и примесей целлюлоза, это очень важное свойство.

В прежние времена, еще до 1980-х годов, целлюлоза отбеливалась исключительно хлором или его соединениями. Это вызывало немало нареканий со стороны экологов, поскольку молекулярный хлор, взаимодействуя с лигнином, образовывал токсичные хлора - содержащие соединения. Они не редко попадали в сточные воды и отравляли окружающую среду. В современных процессах отбелки молекулярный хлор не применяется - его заменяет кислород, перекись водорода и диоксид хлора.

Побочные продукты такой отбелки безвредны.

Беленая целлюлоза обладает высокой стойкостью к воздействию света. Под его действием она лишь слегка желтеет.

![макулатура - сырье для целлюлозы]()

Отходы сортируют и превращают в макулатурную массу путем механической обработки в воде. После гидро - разбивателя, где бумажная масса распускается, сырье очищается и отправляется в картоноделательную машину.

В зависимости от природы исходного сырья, степени его обработки и переработки вторичное волокно может обладать различными свойствами.

Следует помнить, что всякий раз при переработке бумаги средняя длина волокна и способность к образованию межволоконных связей уменьшается. Кроме того, некоторые виды картона и бумаги изначально не подлежат вторичной переработке. Все это делает необходимым поступление на рынок волокна, полученного непосредственно из древесины. Иначе качество бумажного продукта будет снижаться.

В зависимости от вида и источника макулатуры существует много сортов макулатурного сырья. Они отличаются качеством и степенью пригодности для повторного использования.

![сырье для целлюлозы - книги]()

![сырье для целлюлозы - макулатура]()

![сырье для целлюлозы - картон]()

Всего же, к примеру, в европейском отраслевом перечне описывается 57 видов макулатурного сырья. Подобные же перечни имеются в США, Японии и других развитых странах.

Исходя из назначения и требований к продукции, некоторые виды картона изготавливаются целиком из макулатурной массы - либо ее содержание в изделиях высоко. Другие же изделия изготавливают только из высококачественного первичного волокна - целлюлозы либо ее смеси с древесной массой.

Иные виды сырья в изотовлении картона

Содержание волокнистых (целлюлозных) полуфабрикатов достигает в изготовлении бумаги и картона 88%. Остальные 12% приходятся на неволокнистые добавки. Это могут быть:

Все эти вещества служат улучшению внешнего вида материалов, их функциональных качеств, а так же повышают эффективность изготовления.

Мелование

Мелование - это нанесение на одну или обе стороны бумаги специальной меловальной суспензии (в один или несколько слоев). Особое покрытие придает бумаге или картону необходимые свойства - хорошую впитываемость печатной краски, белизну, непрозрачность, гладкость, лоск.

![]()

В состав меловальной суспензии входят:

Чтобы улучшить впитываемость печатной краски, усилить непрозрачность бумаги и ее гладкость, применяются также и специальные наполнители.

Вместе с минеральными пигментами, применяемыми для мелования, наполнители составляют до 9% сырья, используемого бумажной промышленностью.

Проклейка

Для придания бумаге определенной степени гидрофобности используется проклейка в бумажной массе. Благодаря ей изделие приобретает ограниченные впитывающие свойства по отношению к чернилам, воде и другим жидкостям.

Обычно проклейка производится канифольным клеем - он, как правило, получается путем растворения живицы сосны в щелочи.

Во время приготовления бумажной массы в нее добавляют канифольный клей и сульфат алюминия. В результате их взаимодействия образуется резинат алюминия, покрывающий поверхность волокон.

В последнее время используют не только канифоль, но и способные к реакции синтетические проклеивающие материалы (например, клеи алкилкетендимер - АКД или алкенаниляторный ангидрид - АСА).

![]()

Для того чтобы придать бумаге прочность в условиях повышенной влажности в бумажную массу вводят мочевино- и меламиноформальдегидные смолы. Это может быть нужным, к примеру, для транспортной тары или многослойных бумажных мешков, которые могут оказаться под дождем.

Также для улучшения свойств бумаги могут использоваться воск, акриловые смолы и фторуглероды.

Советуем прочитать:

![]()

Потребительская упаковка

![]()

Цветной гофрокартон

Где купить цветной гофрокартон

![]()

Гофрокоробки как POS материал

Какой упаковкой привлечь покупателя

Добавки

Что касается добавок, облегчающих технологический процесс, то тут применяются самые разные химические вещества.

К примеру, пеногасители и коагулянты улучшают обезвоживание при формовании листа.

Антисептики подавляют микробиологическую активность в изготовлении.

Также используются многообразные добавки, препятствующие оседанию смоляных загрязнений на бумагоделательной машине. Нарастая, а затем, отделяясь, они могут вызвать обрывы полотна и немалые проблемы при печати.

Таким образом, изготовление и дальнейшая обработка целлюлозы - сложный многоступенчатый процесс, требующий соблюдения всех технологических требований.

Звёзды на мебели

![]()

![]()

Производство целлюлозы

Целлюлоза в природе (за исключением хлопка, волоски семян которого содержат 97-98% целлюлозы) не встречается в чистом виде, хотя является главной составной частью растительных клеток и вместе с сопровождающими ее веществами (ннкрустами) составляет твердый остов (каркас) растений. Целлюлоза относится к классу высокомолекулярных углеводов. Выделение целлюлозы связано с большими трудностями, так как она очень прочно соединена с некоторыми веществами, находящимися в древесине. Поэтому в технической целлюлозе, получаемой на заводах, всегда присутствуют в небольшом количестве и примеси.

Производство целлюлозы из древесины основано на ее высокой стойкости к определенным химическим соединениям, которые в то же время в известных условиях переводят в раствор менее стойкие вещества, сопровождающие целлюлозу: лигнин, гемицеллюлозы и пр.

В зависимости от применяемых соединений способы получения целлюлозы можно разделить на три основные группы: кислотные, щелочные и комбинированные. В настоящее время разработаны следующие способы: сульфитный, сульфатный, сульфатный с предварительным кислотным или водным гидролизом древесины, сульфитно-щелочной, хлорно-щелочной, азотно-щелочной, гидротропный и др. До последних лет в СССР большее распространение имел сульфитный способ, особенно при получении целлюлозы для химической переработки. Суть этого процесса состоит в обработке древесины раствором слабой сернистой кислоты H2SO3 в присутствии бисульфита кальция Ca(HSО3)2. Замена кальциевого основания (СаО) в варочной кислоте магниевым, натриевым и аммонийным основаниями позволяет улучшить выход, цвет и механические свойства целлюлозы.

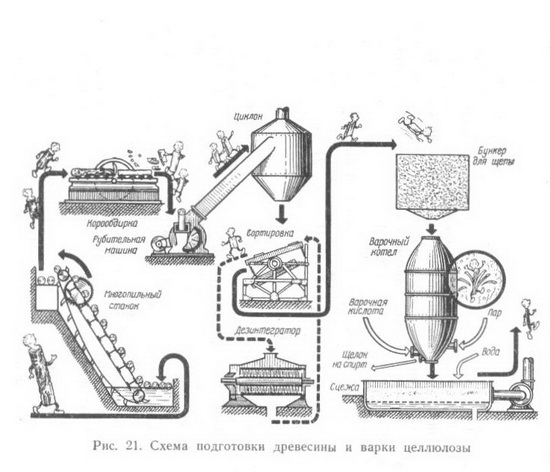

Основными стадиями технологического процесса любого производства целлюлозы являются: 1) подготовка древесины; 2) приготовление нарочных растворов; 3) варка древесины в варочных котлах и 4) обработка полученной целлюлозы.

Хотя целлюлозу можно получать из любой породы дерева, до сих пор ее вырабатывают преимущественно из древесины малосмолистых пород - ели, пихты, бука,-которые можно перерабатывать любым из применяющихся в промышленности способов варки. Смолистые породы (лиственницу, сосну) перерабатывают обычно щелочными методами.

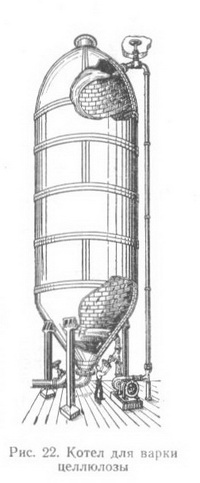

Для производства целлюлозы употребляют щепу, полученную из древесных стволов, тщательно очищенных от коры и сучков. Щепа через циклон, сортировку и бункер поступает в котел, где варится с раствором бисульфита кальция, магния, натрия или аммония (сульфитный способ), содержащим избыток сернистой кислоты (раствор содержит 3-6% свободного S02 и около 2% S02, связанного в виде бисульфита). Варка идет в герметически закрытых металлических котлах (объемом 200 -320 кубометров и более), футерованных кислотоупорным материалом, при температуре 135 -150° С и давлении 5-7 атм. Крупную щепу после сортировки направляют на дополнительное измельчение в дезинтегратор. На рис. 21 показана схема подготовки щепы и варки целлюлозы, а на рис. 22 -варочный котел.

![схема подготовки щепы и варки целлюлозы]()

Задача варки заключается в возможно полном извлечении из сырья целлюлозы в неповрежденном виде. Скорость варки и качество получаемой целлюлозы зависят от концентрации варочного раствора, давления, времени, температуры варки, степени провара целлюлозы и других факторов. Общее время варки составляет 6-12 часов.

Продолжительность варки, выход и качество получаемой целлюлозы, удельный расход пара и серы зависят от качества исходного сырья, скорости подъема температуры в котле, давления и состава варочного раствора. Быстрое нагревание, высокая конечная температура, использование раствора с повышенным содержанием S02 могут значительно сократить время варки.

![варочный котел]()

Для равномерного нагрева и лучшей пропитки щепы применяют принудительную циркуляцию кислоты в котле во время варки. С этой целью варочная кислота засасывается из котла кислотоупорным насосом, проходит через подогреватель и затем снова нагнетается в котел.

В ходе процесса варки производят несколько сдувок образовавшихся газов и паров. Сернистый ангидрид SО2, не израсходованный на варку, улавливают для укрепления варочной кислоты, а тепло, уносимое продуктами сдувок, используют для подогрева кислоты. Для этого сдувочные газы и пары из котла направляют на регенерацию SO2 и тепла. Варка целлюлозы сложный процесс. И качество и выход продукта во многом зависят не только от принятой технологии и применяемой аппаратуры, но и от опыта и традиций обслуживающего персонала.

После окончания варки давление в котле снижают (сдувкой парогазовой смеси и выпуском образовавшегося раствора, называемого щелоком) до 2-3 ати и содержимое котла удаляют по выдувному трубопроводу большого диаметра в сцежу. На некоторых заводах массу из котла в сцежу вымывают водой.

Сцежа - большой резервуар (объем ее в 1,5-2 раза больше объема котла) из железобетона, облицованный деревянными брусьями, с ложным фильтрующим дном в виде решетки. В сцеже щелок отделяется от целлюлозы, и последняя тщательно промывается сначала слабым щелоком, а затем теплой водой. Потери волокна при этом не превышают 0,5%.

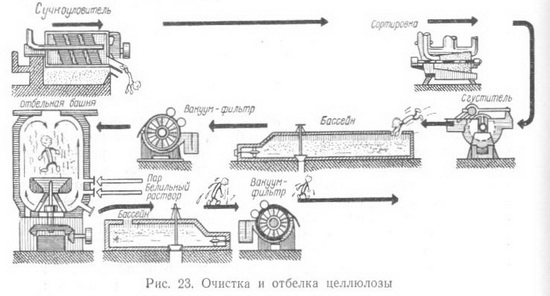

Промытую целлюлозу разбавляют водой до концентрации 1 -1,2% и перекачивают в очистный цех, где волокно, проходя через сучкоуловитель, песочницу и сортировку, освобождается от сучков, непроварившейся щепы и минеральных загрязнений. Если варка целлюлозы идет в котлах периодического действия, то в очистном цехе вся аппаратура непрерывного действия.

Песочницы изготовляются из дерева или железобетона в виде длинных широких желобов (длина 25-30 м, ширина 1,5 л) с большим количеством поперечных перегородок, наклоненных по ходу движения массы. Если волокно, разбавленное водой до концентрации 0,30-0,35%, движется спокойно, без завихрений, со скоростью 15-18 метров в минуту, то оно не оседает, а оседают более тяжелые минеральные примеси, задерживаемые перегородками на дне песочницы.

![очистка и отбелка целюлозы]()

Вместо песочниц применяют вихревые ловушки, в которых для очистки массы используется центробежная сила.

Действие сортировок основано на том, что гибкие целлюлозные волокна, сильно разбавленные водой (до 0,3-0,4%), под воздействием гидравлического напора, вакуума или центробежной силы проходят через небольшие круглые или щелевые отверстия сит сортировки, а непроверенная щепа, пучки волокон и другие отходы задерживаются.

Для химической переработки и производства белой бумаги целлюлозу подвергают отбелке и облагораживанию.

Основная цель облагораживания - повысить химическую чистоту и однородность целлюлозы. Для этого из нее удаляют остатки лигнина, гемицеллюлоз, золы, смол и улучшают колло-иднохимические и физические свойства этого полуфабриката.

В качестве отбеливающих реагентов применяют: хлор или хлорную воду, растворы гипохлорита кальция Са (ОС1)2 или натрия NaCIO, растворы хлоритов NaClOj и NaClOj • ЗНО, двуокиси хлора ClOj, перекиси водорода Н202 и натрия Ха202.

Облагораживание целлюлозы проводится растворами едкого натра при обычной или высокой температуре. В нервом случае используется 4-10%-ный раствор NaOH при 20°С в течение 30 минут, а во втором - 1 %-ный раствор NaOH в течение 3 часов при 100° С. При этом в раствор переходит большая часть оставшегося лигнина, золы, гемицеллюлоз, смолистых веществ и продуктов распада целлюлозы, и тем самым повышается содержание основного полезного вещества, называемого альфа-целлюлозой, до 95-98%. Одновременно целлюлоза приобретает такие важные для ее химической переработки качества, как повышенную реакционную способность, необходимую степень полимеризации и более равномерную вязкость.

![сортировка и сгущение целлюлозы]()

На качество готовой целлюлозы оказывает влияние не только метод производства, но и порода дерева, его возраст, плотность и влажность древесины, наличие в ней гнили, сучков и других пороков.

Применение новой технологии получения целлюлозы, т. е. варки на растворимых (аммонийном и натриевом) и полурастворимых (магниевом) основаниях, позволяет на 10-15% увеличить производительность завода, повысить выход волокнистых полуфабрикатов и их прочность. Применение растворимых оснований позволяет вести варку в кислой, нейтральной и щелочной средах в несколько ступеней и из различного сырья получать разнообразные марки целлюлоз.

Сульфитная целлюлоза, содержащая небольшое количество лигнина и гемнцеллюлоз, легко отбеливается и облагораживается, широко применяется для химической переработки и в бумажном производстве для изготовления высококачественных видов бумаги и картона. В то же время сульфитный способ производства имеет и ряд недостатков, из которых следует отметить длительное время варки и необходимость кислотоупорной футеровки котлов и кислотостойких трубопроводов.

Сульфатный способ производства способствовал расширению сырьевой базы промышленности, так как этим способом можно перерабатывать любую древесину, в том числе отходы лесопиления и деревообработки. Хорошо разработанная система регенерации щелока с последующим возвращением его в производство позволила свести до минимума сброс загрязненных вод в водоемы, который сравнительно велик при производстве сульфитной целлюлозы. Кроме того, сульфатная целлюлоза может быть отбелена до высокой степени белизны при одновременном сохранении механической прочности. Бумага из сульфатной целлюлозы является одной из самых прочных.

В то же время сульфатная небеленая целлюлоза более темная и для ее отбелки, которая проводится в несколько ступеней, требуется гораздо больше белящих химических соединений, чем для отбелки сульфитной целлюлозы.

В последние годы главным образом в производстве сульфатной целлюлозы все шире применяется непрерывная варка сырья. Применяемые для этой цели варочные аппараты с непрерывной загрузкой исходного сырья и выгрузкой готовой целлюлозы рассчитаны на выпуск 100-400 тонн целлюлозы в сутки. Варочные аппараты по продолжительности пребывания в них сырья могут быть подразделены на две группы: аппараты, в которых сырье находится до 4 часов, и аппараты для скорой варки (до 1 часа). На рис. 25 представлен многотрубный аппарат системы Пандия, имеющий от двух до восьми труб длиной 6-10 метров и диаметром от 300 до 1200 миллиметров и расположенных друг под другом. Конец каждой трубы соединен с началом другой. Внутри каждой трубы вращается шнек, перемещающий сырье к выходу из трубы и имеющий строго регулируемое число оборотов.

Варочный щелок и пар при варке древесной щепы подается при выходе щепы из питателя. Пар поступает в первую и иногда во вторую варочную трубу. Условия варки: давление до 12 ати температура 170-190° С. Масса из варочного аппарата выводится с помощью разгрузочного устройства в выдувной резервуар.

В зависимости от условий варки при сульфатном методе производства можно получить целлюлозу разного выхода (в процентах по отношению к исходной древесине):

Читайте также:

- Совершенствование существующих способов варки . . . . . . . . . . . . . . . . . . 36