Испытания котельных установок реферат

Обновлено: 02.07.2024

Ефимочкин Г.И. Бездеаэраторные схемы паротурбинных установок

- формат djvu

- размер 3.09 МБ

- добавлен 05 июня 2011 г.

— М. -. Энергоатомиздат, 1989. -232 с.: ил. - (Б-ка теплоэнергетика). ISBN 5-283-00077-Х Рассмотрены системы регенеративного подогрева питательной воды паротурбинных установок ТЭС и АЭС. Описаны особенности бездеаэраторных схем и результаты их испытаний, а также результаты исследований их элементов в стендовых и в промышленных условиях. Показано, что применение бездеаэраторной схемы способствует упрощению системы регенерации, повышению ее надежн.

Инструкция по проведению экспресс-испытаний турбоустановки К-200-130 ЛМЗ

- формат pdf

- размер 14.41 МБ

- добавлен 10 декабря 2011 г.

Инструкция по проведению экспресс-испытаний турбоустановки К-200-130 ЛМЗ , Союзтехэнерго, Москва 1978 , 68 стр. 1. Общая часть. 2. Назначение. 3. Цели и причины проведения. 4. Используемые приборы. 5. Схема измерений. 6. Снятие характеристик системы парораспределения. 7. Проверка работы турбин с максимальной электрической нагрузкой. 8. Оценка состояния проточной части. 9. Проверка работы системы регенерации, подогревателей сетевой воды и конденса.

Клямкин С.Л. Тепловое испытание паротурбинных установок электростанций

- формат pdf

- размер 6.17 МБ

- добавлен 16 сентября 2010 г.

Рассмотрены основные показатели экономичности и тепловые показатели паротрубинных установок различных типов. Даны руководящие указания по организации и провдению тепловых испытаний. В том числе центробежных и электро- и турбонасосов. Для эксплуатирующего персонала и специализированных организаций. Госэнергоиздат. 408 стр. [pdf]

Огурцов А.П. Паровые турбины ЛМЗ сверхкритических параметров

- формат pdf

- размер 5.1 МБ

- добавлен 08 июня 2010 г.

В книге рассмотрены особенности конструкции, сборки, монтажа и наладки паровых турбин сверхкритических параметров мощностью 300, 500 и 800 МВт и их отдельных элементов, режимы их эксплуатации, мероприятия по их усовершенствованию Даны рекомендации по эксплуатации, проведению тепловых испытаний и ремонту турбин и вспомогательного оборудования турбоустановок. Для инженерно-технических работников электростанций, проектных, монтажных, наладочных и ре.

Ольховский Г.Г. Тепловые испытания стационарных газотурбинных установок

- формат djvu

- размер 7.88 МБ

- добавлен 06 ноября 2011 г.

М.: Энергия, 1971 - 408 с., ил.В книге изложены основные теоретические сведения, необходимые для организации испытаний ГТУ, особенности измерений при испытаниях стационарных ГТУ и методы обработки результатов измерений; рассмотрены методы анализа результатов испытаний; приведены конкретные примеры, облегчающие практическое использование содержащихся в книге материалов. Книга рассчитана на специалистов, которые занимаются доводкой, испытаниями и.

Розенберг С.Ш., Сафонов Л.П., Хоменок Л.А. Исследование мощных паровых турбин на электростанциях

- формат djvu

- размер 14.07 МБ

- добавлен 30 октября 2009 г.

М.: Энергоатомиздат, 1994. -272 с. Описаны организация и проведение исследований паровых турбин при доводке и опытно-промышленной эксплуатации головных образцов. Приведены основные характеристики турбин, критерии оценки экономичности, маневренности и надежности, а также пути их повышения. Приведены обобщенные рекомендации по совершенствованию конструкции, доводке и модернизации турбин. Для инженерно-технических работников, занятых созданием, дово.

СО 153-34.26.704 (РД 34.26.704) Типовая энергетическая характеристика водогрейного котла ПТВМ-100 при сжигании природного газа

- формат doc

- размер 485.5 КБ

- добавлен 13 октября 2010 г.

Утвержден Главтехуправлением Минэнерго СССР 17.07.85; Разраб. Уралтехэнерго. – М.: СПО Союзтехэнерго, 1986. – 20 c. Типовая энергетическая характеристика котла ПТВМ-100 составлена на основании результатов испытаний и фактических показателей работы котлов, на которых не внедрялись реконструктивные мероприятия по повышению надежности и экономичности, и отражает технически достижимую экономичность котла. Типовая энергетическая характеристика может с.

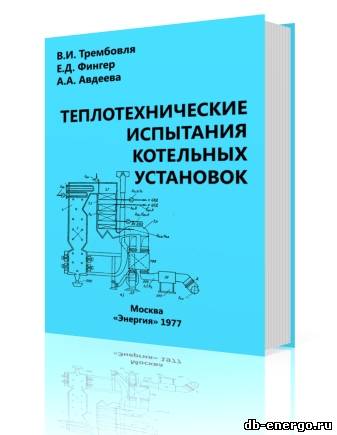

Трембовля В.И. Теплотехнические испытания котельных установок

- формат djvu

- размер 7.73 МБ

- добавлен 21 января 2009 г.

М.: Энергия, 1977. - 296 с. В книге рассмотрены особенности испытаний энергетических котлоагрегатов различных типов, отдельных поверхностей нагрева и вспомогательных механизмов. Описаны техника и методика измерений при испытаниях. Приведены рекомендации по составлению тепловых балансов на основе результатов испытаний котлоагрегата в целом и отдельных его элементов. Рассмотрены методы оценки погрешностей измерений и точности результатов испытаний.

Трембовля В.И., Фингер Е.Д., Авдеева А.А. Теплотехнические испытания котельных установок

- формат djvu

- размер 23.81 МБ

- добавлен 07 октября 2011 г.

2-е изд., перераб. и доп. - М.: Энергоатомиздат, 1991. - 416 с.: ил. ISBN 5-283-00137-7. 600 dpi OCR Рассмотрены особенности испытаний энергетических котлов, их отдельных поверхностей нагрева и тягодутьевых установок. Приведены рекомендации по составлению тепловых балансов на основе испытаний котлов в целом и их отдельных поверхностей нагрева. Рассмотрены методы оценки погрешностей измерений и точности результатов испытаний. 1-е издание вышло в.

Ухоботин М.А. Испытания паровых турбогенераторов

- формат djvu

- размер 1.89 МБ

- добавлен 03 июля 2011 г.

М.: Государственное энергетическое издательство, 1952, 96 стр. Организация и проведение испытания Основные характерные зависимости в паровой турбине Программа испытания Выбор метода проведения испытания Схема работы турбоагрегата при испытании Подготовительные работы к испытанию Применяемые приборы и их установка Требования к установке перед испытанием Проведение испытания Обработка результатов испытания Обработка первичных данных Приведение резу.

Испытания котельных установок в эксплуатационных условиях могут иметь различные задачи и выполняться самостоятельно или как часть комплекса исследовательских работ. Независимо от поставленных задач при испытаниях стремятся получить основные параметры, характеризующие надежность и эко^омичность работы котельной установки.

Приемочные испытания чаще всего проводятся н^ головных образцах котлоагрегатов для проверки показателей гарантированных поставщиком оборудования. Режимц0-наладо^ные и кон‘ трольно-балансовые испытания проводятся на об(*РУД°вании> принятом в эксплуатацию. Основной целью режимно_^аладочных испытаний является выбор оптимальных режИМОв ра^оты оборудования, а контрольно-балансовых — проверка действующих режимных карт и качества работы обслуживающего персонала.

Где ри, Рт — плотность жидкости при измерении и тарировке, кг/м3; — температурный коэффициент материала бака (для стали 0! = 12 10"в К“1>; Р2 — то же для материала шкалы водоуказательного стекла (для шкалы из латуни (52 — 19 х хЮ'вК-1); Г„, Ги —температура жидкости при измерении в баке и около средней части указательного стекла, К; Тт,

Т'т — температура жидкости при тарировке в баке и около средней части указательного стекла,

К; См — массовый расход жидкости с поправкой на испарение, кг/ч.

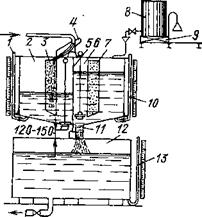

Рис. 13-1. Двукамерный бак с тарнро- вочным устройством

Температурный коэффициент нефти и мазута Р

Плотность нефти или мазута, кг/м*

Плотность нефти или мазута, кг/м*

Плотность нефти или мазута, кг/м*

При измерении расхода жидкого топлива его плотность определяется ареометром, весами Вестфаля или пикнометром при температуре 293 К - Приведение плотности (в кг/м8) к температуре, отличающейся от 293 К, производится по формулам:

Ри = р2вз + Р (7и ~ 293); (13-2)

Рт = Р293 +Р(Гт - 293), (13-3)

Где р —температурный коэффициент, принимаемый из табл. 13-1, Для измерения расходов при испытании широко применяются дроссельные расходомеры, состоящие из стандартного сужающего устройства и дифференциального манометра. Изготовление и уста*

Новка стандартных сужающих устройств (диафрагм и сопел)

Где Др — перепад давления на диафрагме, Па; й — диаметр дроссельного отверстия диафрагмы, м; р — плотность среды, кг/м3; V — кинематическая вязкость, ма/с; о>ср— средняя скорость потока, м/с.

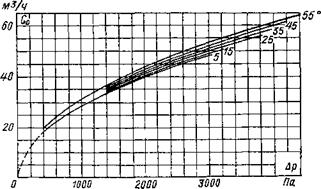

Градуировку можно выполнить на любой среде, однако чаще всего ее производят на воздухе или воде. В качестве примера на рис. 13-2 показана градуировка на воде. Результаты первичной градуировки обычно сводят в таблицу (табл. 13-2). Градуировку

следует производить при практически постоянной температуре среды (отклонение от средней температуры не более ±2 °С). Для контроля над качеством градуировки строят зависимость перепада давления Ар от расхода д0. То, что все экспериментальные точки, полученные при градуировке, ложатся на одну кривую, указывает на удовлетворительное качество градуировки. Затем составляют пспомогательную таблицу (табл. 13-3) для различной температуры

Рис. 13-2. Схема градуировки диафрагмы на воде 1 — водомерное стекло; 2 — мерный бак; 8 — тарируемая диафрагма; 4 — дифференциальный манометр; 6 — термометр; б — манометр; 7 — насос; 8 — сборный бак

Вспомогательная таблица Наименование среды & = . м

Среды (или давления, или температуры и давления одновремен -

Но), которую будут измерять градуированной диафрагмой.

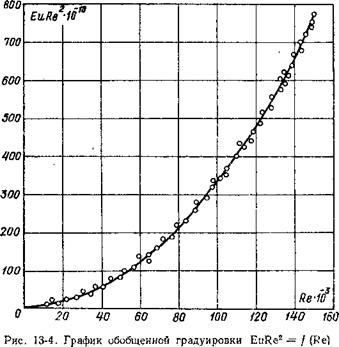

Используя столбцы 7 и 9 из табл. 13-2 и столбцы 5 и 6 из табл. 13-3, для каждой температуры составляют таблицы по типу табл. 13-4. По данным таких таблиц строится зависимость перепада давления на диафрагме от расхода для каждой постоянной температуры. Пример такой зависимости показан на рис. 13-3. Рассмотренный метод градуировки не учитывает влияния температуры на изменение сужающего устройства (его размеров). Поэтому такой метод применяют при температуре среды не более 400 °С. Для проверки данных, полученных в табл. 13-4, обычно строят зависимость ЕиИе2 = /-(Ие), используя величины, приведенные в столбцах 8 и 9 табл. 13-2. Все точки указанной зависимости должны ложиться на одну кривую, как показано на рис. 13-4.

Ркс0 13-3. Градуировочные кривые диафрагмы для различной температуры'

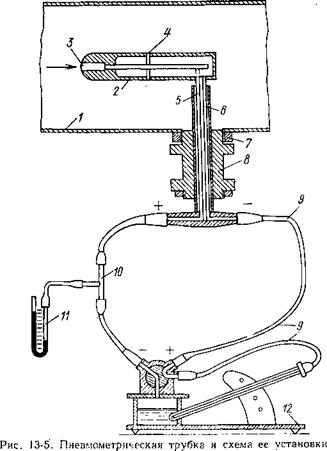

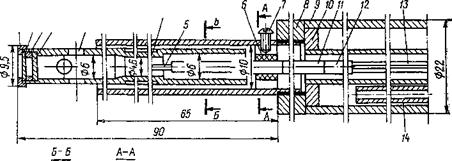

1 — воздухопровод; 2 — пневмометрическая трубка; 3 — канал для измерения полного давления; 4 — канал для измерения статического давления; 5 — канал для отвода статического напора; 6 — канал для отвода полного напора; 7 — кольцо для установки пневмометрической трубки; 8 — разрезной сальник; 9 — резиновый шланг; 10 — тройник; 11 — и-образный манометр; 12 —■ микроманометр

Ность полного и статического давления, а 11-образный манометр — статическое давление. Разность полного и статического напора представляет собой скоростной напор (динамический напор), по которому подсчитывается скорость (в м/с) в месте установки трубки:

® = *РГ I = кРг у 2№"('4р~°°)5|па-, (13-4)

Где Д'рг — тарировочный коэффициент трубки Прандтля1; при тщательном ее изготовлении в соответствии с рекомендованными в специальной литературе соотношениями он близок к единице; /ід — динамический напор, П. а; р — плотность среды измеряемого

Тока, кг/м3; рм — плотность жидкости, которой заполнен микроманометр, кг/м3; А — показания микроманометра при измерении, мм; а0 — начальное показание микроманометра, мм; а — угол наклона трубки микроманометра к горизонтали; обычно sin а называют масштабом микроманометра и указывают в паспорте или на шкале прибора для каждого угла наклона трубки.

При измерении трубкой Прандтля необходимо следить за правильностью ее установки. Полусферический насадок трубки должен быть направлен навстречу потоку параллельно его оси. Угол смещения трубки относительно оси потока не должен превышать 15°. Для определения направления и скорости двухмерного потока применяются цилиндрические зонды, а трехмерного — шаровые зонды. Однако измерение посредством цилиндрических и шаровых зондов в эксплуатационных условиях сложно, поэтому они применяются только при исследованиях. Описание цилиндрических и шаровых зондов, а также методика измерений приведены в специальной литературе [2].

Для определения средней скорости потока необходимо выявить средний по сечению динамический напор. Для этого сечение трубопровода разбивают на равновеликие площадки. Круглое сечение разбивают на равновеликие кольца, прямоугольное — на квадраты или прямоугольники с длиной стороны 150—200 мм. Число колец, на которое разбивается круглое сечение, зависит от диаметра трубопровода. Трубопроводы диаметром от 300 до 1000 мм разбивают соответственно на 6—16 колец. В круглом трубопроводе измерения динамического напора производят по одному из диаметров, в каждом кольце в двух точках, расположенных симметрично по обе стороны от центра трубопровода.

Расстояние точки замера в каждом кольце от центра трубопровода (в мм)

Где R0 — радиус трубопровода, в сечении которого производятся

Измерения, мм; а — порядковый номер кольца, считая от центра; z — число колец, на которое разбито выбранное сечение.

В прямоугольном сечении, разбитом на квадраты или прямоугольники, проводят диагонали, на пересечении которых следует производить измерения динамического напора.

Средний динамический напор для круглого сечения определяется по формуле

А для прямоугольного сечения — по формуле

Здесь /Ср — коэффициент распределения скорости по сечению трубопровода; /г0 — динамический напор в центре сечения, Па; /г1? /ц, динамические напоры в точках замера (на диа

Метрах или на пересечении диагоналей), Па; п — общее число* точек замера в прямоугольном сечении.

Средняя скорость потока (в м/с) в круглом сечении

В прямоугольном сечении

Точность измерений среднего динамического напора трубкой Прандтля в значительной мере зависит от расположения сечения, в котором производятся измерения, по отношению к различным местным сопротивлениям (повороты, шибера, внезапные изменения сечения и др.). Сечение в котором производится измерение должно быть расположено на прямом участке длиной около четырех диаметров трубопровода (два диаметра до места установки трубки и два за ним). Перед измерениями следует проверить плотность микроманометра и соединительных линий. Для этого поочередно подключают каждую из линий к микроманометру

И, создавая в них давление (или разрежение), пережимают соединительный шланг возможно ближе к трубке Прандтля. Если в течение 2—3 мин показания микроманометра останутся неизменными, соединительная линия и микроманометр герметичны. В спирте, залитом в микроманометр, не должно быть пузырьков воздуха. Удаление пузырьков достигается перемещением спирта взад и вперед по наклонной трубке микроманометра (12 на рис. 13-5). Перед началом измерений следует также проследить, чтобы в соединительных линиях не было капель воды или спирта.

При наладке и испытании теплотехнического оборудования необходимо измерение температуры различных потоков. Кроме приборов, выпускаемых промышленностью, при отдельных измерениях приходится применять нестандартные приборы, предназначенные для измерения высоких температур, температур газового потока, твердого тела, факела и т. д. Для указанных целей широко применяются термопреобразователи, конструируемые и изготовляемые персоналом наладочной организации.. При конструировании и изготовлении нестандартных термопреобразователей необходимо выбрать термоэлектроды и термоэлектродные провода, их изоляцию, вторичный прибор и изготовить рабочий спай. В настоящее время в различных наладочных организациях и институтах накоплен опыт применения нестандартных термоиреобразовй - телей для разных измерений.

При измерении температур в твердом теле применяют термопреобразователи, изготовленные из проволоки диаметром 0,1 — 0,2 мм. Для измерения температуры поверхности металла обогреваемого с одной стороны и охлаждаемого с другой (различные теплообменные аппараты, экранные трубы паровых котлов, поверхности нагрева бойлеров и других подогревателей или охладителей жидкости), установку термопреобразователя производят посредством его зачеканки или приварки. Для этого на поверхности металла делают канавку глубиной 0,5—0,6 мм и длиной не менее 50 диаметров термоэлектрода. Укладывая термопреобразователь в заготовленную канавку, изолируют его термоэлектроды тонкой слюдой или зубным цементом. Затем сверху канавку закрывают пластинкой, изготовленной из материала стенки. Для плотного примыкания пластинки к телу ее зачеканивают или приваривают.

Погрешность от теплообмена излучением (в кельвинах) вычисляется по формуле

Рис. 13-6. Двухканальный отсасывающий пирометр

1 — гайка прижимная; 2, 4 — торцевые экраны;

3 — упорное кольцо; б — термопара; 6 — фиксирующая втулка из пористого огнеупорного материала; 7 — фиксирующий винт; 8 — упорная колодка; д — охлаждаемый удлинитель; 10 — заглушка; 11 — двухканальная трубка керамическая; 12 — то же, латунная; 13 — хлорвиниловая изоляционная трубка; 14 — водоподводящая трубка; 16 — радиальные экраны

Повышению коэффициента теплоотдачи конвекцией. Термоприемники, использующие этот принцип, принято называть отсасывающими пирометрами.

На рис. 13-6 показан двухканальный отсасывающий пирометр, рекомендуемый для измерения температуры до 1400 °С в незапы - ленных газовых потоках.

Снижение погрешности, обусловленной отводом теплоты от термоприемника достигается увеличением длины рабочего участка термопары. Во избежание заметной скоростной погрешности скорость отсоса потока у горячего спая термопары не должен превышать 150 м/с.

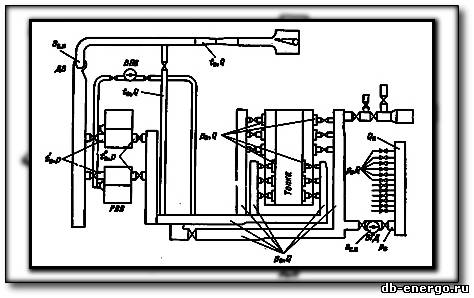

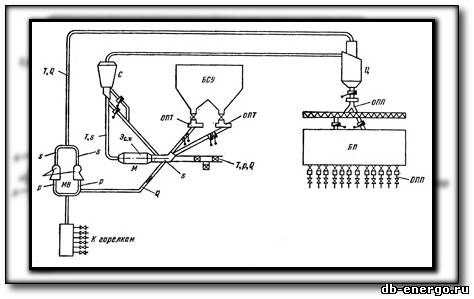

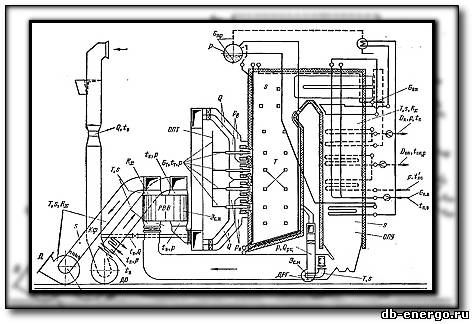

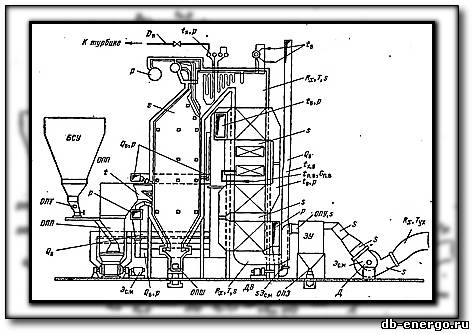

Содержание 1. Цели и задачи испытаний 2. Цели и задачи испытаний Теплотехнические испытания котлов делят на три категории сложности в зависимости от их назначения : К I категории сложности относят приемосдаточные испытания, при которых проверяют характеристики котла, гарантируемые заводом-поставщиком. II категории сложности относят эксплуатационные (балансовые) испытания котлов: вновь вводимых в эксплуатацию; капитально отремонтированных или реконструированных; переводимых на газовое топливо; эксплуатируемых при систематическом отклонении параметров от нормативных. III категории сложности относят режимно-наладочные и доводочные испытания котлов (в том числе после их капитального ремонта), проводимые с целью наладки режима их работы. Испытания, проводимые по II и III категориям сложности, различаются числом опытов и точностью измеряемых контролируемых параметров, В задачи балансовых испытаний входит определение: отдельных составляющих теплового баланса; причин превышения потерь теплоты над расчетными значениями (и разработка рекомендаций по их уменьшению); характеристик газового и воздушного трактов; экономических показателей работы котла при номинальной, минимальной и двух-трех промежуточных производительностях; основных составляющих расходов теплоты на собственные нужды; прогрессивных норм удельных расходов топлива; оптимальных режимов работы оборудования. В задачи режимно-наладочных испытаний входит определение: оптимального режима горения; оптимальных значений коэффициента избытка воздуха и подачи первичного и вторичного воздуха; распределение газа и воздуха по горелкам; минимально устойчивых и максимально возможных нагрузок котла; основных потерь теплоты при различных нагрузках; составление режимных карт работы котлов; выдача рекомендаций по улучшению работы котельной. Все виды испытаний включают в качестве необходимых этапов: ознакомление с технической документацией и компоновкой оборудования, данными эксплуатации, наружный и внутренний осмотр установки для выявления дефектов монтажа и эксплуатации, разработку перечня и проведение подготовительных работ и подготовку средств измерений; составление бланков и ведомостей наблюдений; тренировку наблюдателей проведением серии измерений для достижения правильности и необходимой частоты записей. Заказчик может сопоставить фактическую численность наладочной бригады и ее квалификацию с численным составом, необходимым для качественного проведения измерений и потребовать в необходимых случаях от руководства наладочной организации доукомплектации бригады. Обследование включает; внешний и внутренний осмотр топок и газоходов, осмотр газовых горелок; осмотр и проверку действия запорных и регулирующих органов; проверку комплектности и состояния средств измерений и схем автоматического регулирования; осмотр тягодутьевых машин и вспомогательного оборудования. Г - газовая горелка; Т - топка; ПП - пароперегреватель; ВЭ - экономаи-вер; ВП - воздухоподогреватель; ПН - питательный насос; ДВ - дутьевой вентилятор; Д - дымосос; - расход, 2 - температура; 3 - давление; 4- разрежение; 5 - состав газового топлива; 6 - состав отходящих газов.

В книге рассмотрены особенности испытаний энергетических котлоагрегатов различных типов, отдельных поверхностей нагрева и вспомогательных механизмов. Описаны техника и методика измерений при испытаниях. Приведены рекомендации по составлению тепловых балансов на основе результатов испытаний котлоагрегатов в целом и отдельных его элементов. Рассмотрены методы оценки погрешностей измерений и точности результатов испытаний. Книга предназначена для инженерно-технических работников электростанций, наладочных и научно-исследовательских организаций. Она может быть также использована в качестве пособия студентами старших курсов энергетических специальностей вузов и техникумов.

Наряду с эффектом от внедрения новой техники значительная экономия топлива может быть достигнута за счет повышения эффективности использования оборудования, в достижении чего важную роль играют теплотехнические испытания котельных агрегатов.

В качестве пособия по проведению таких испытаний рекомендуется настоящая книга, в которой сделана попытка отразить многолетний опыт проведения экспериментальных работ на электростанциях, накопленный в ОРГРЭС, ВТИ, ЦКТИ и ряде других организаций.

Вопросам организации и проведения теплотехнических испытаний котельных установок был посвящен ряд изданий, появление которых на разных этапах было связано с освоением новых топлив, ростом мощности оборудования, совершенствованием измерительной техники, методов учета и анализа контролируемых процессов. В настоящее время в энергетике основную долю установленной мощности ТЭС составляют энергоблоки, паропроизводительность и размеры котельных установок которых все возрастают, а режимы работы определяются часто значительной неравномерностью графиков нагрузок. Со времени выхода в свет наиболее полно обобщающего пособия по испытанию котельных установок прошло 13 лет. За этот период проведен большой объем испытаний котлоагрегатов различной паропроизводительности, работающих на твердых, жидких и газообразном топливах. Существенно изменились задачи испытаний, методы организаций режимов работы котлоагрегата (особенно переменных), методики измерения отдельных параметров и т. п. Все это позволило пополнить в настоящей книге сведения по организации и проведению испытаний как при стационарных, так и при неустановившихся режимах. Материалы по организации и проведению измерений приведены с ориентацией на максимальное использование автоматической регистрации контролируемых параметров электронными многоточечными приборами, что позволяет устранить субъективные погрешности наблюдений, увеличить частоту регистрации и тем самым повысить точность измерений. Автоматизация регистрации измеряемых параметров при испытаниях неизбежна еще и потому, что численность персонала на электростанциях и в котельных постоянно снижается и выделение наблюдателей из числа персонала для экспериментальных бригад в ряде случаев весьма затруднительно.

В работе не приводится подробных описаний, применяемых при испытаниях приборов, поскольку их можно найти в специальной литературе. Сведения по приборам даны лишь в объеме, необходимом для увязки с вопросами подготовки, установки и контроля их работы.

Для оценки точности проведенных измерений в соответствующих разделах книги даны необходимые указания.

В целях обеспечения сопоставимости результатов испытаний, проводимых различными организациями, авторы книги постарались увязать опыт экспериментальных работ на базе действующих нормативных материалов и рекомендаций международных организаций (СЭВ и ISO).

Материалы книги ориентированы главным образом на вопросы организации и проведения испытаний современных крупных котельных агрегатов электростанций, поэтому в книге не рассмотрены указания по испытаниям мелкого котельного оборудования для коммунальных и тому подобных установок.

Многообразие целей и задач теплотехнических испытаний котельных установок, конкретных условий применения той или иной аппаратуры, естественно, не могли быть полностью отражены в данной работе, однако в значительном числе случаев экспериментатор найдет в книге сведения, которые позволят ему правильно организовать испытания в требуемом объеме и с необходимой точностью. Отдельные детали и фактические материалы в связи с изложенными вопросами экспериментатор найдет в литературе, использованной при написании настоящей книги.

В книге, ограниченной рамками испытаний котельных агрегатов, не рассматриваются испытания энергоблоков в целом, чему должна быть посвящена отдельная работа.

При раздельных испытаниях котельных агрегатов и турбин не определяются коэффициент теплового потока, гидравлическое сопротивление трубопроводов, расходы электроэнергии на привод механизмов собственных нужд и т. д., без чего нельзя получить достаточно достоверных данных об экономичности блока. Опыт экспериментальных работ, однако, показывает, что испытания энергоблоков в целом проводятся, как правило, смешанными бригадами, состоящими из специалистов разного профиля — котельщиков и турбинистов. В связи с этим для первых из них и для специалистов-котельщиков, испытывающих котельные агрегаты на ТЭС с поперечными связями, и предназначена предлагаемая книга.

Авторы выражают глубокую благодарность канд. техн. наук Б. И. Шмуклеру за большую помощь при научно-техническом редактировании книги. Материалы книги написали: гл. 1—4 — В. И. Трембовля; § 2-1 — В. И. Трембовля и Б. И. Шмуклер; § 2-2-2 —Б. И. Шмуклер; гл. 5—8, 13—15 —Е. Д. Фингер; гл. 9—12 и § 14-17 — А. А. Авдеева; § 14-5 и 14-6 — Е. Д. Фингер и А. А. Авдеева.

Авторы

Теплотехнические испытания котельных агрегатов в зависимости от поставленных задач могут быть разделены на две группы. К первой из них относятся испытания, проводимые с целью определения энергетических (теплотехнических) характеристик работы котельных агрегатов (к. п. д., паропроизводительности, потерь тепла и т. п.), выявления их эксплуатационных особенностей и недостатков конструкций.

Ко второй группе относятся исследовательские работы, проведение которых вызывается необходимостью отработки или проверки новых конструкций, их элементов, исследования новых закономерностей и т. п. Испытания исследовательского характера не подлежат типизации и поэтому здесь не рассматриваются.

В зависимости от цели испытания первой группы проводятся по трем категориям сложности.

К 1 категории сложности относятся приемо-сдаточные (гарантийно-сдаточные) испытания. Они проводятся, как правило, для проверки гарантий поставщика установки, касающихся следующих характеристик: паропроизводительности, к. п. д., параметров пара, его качества, параметров работы вспомогательного оборудования котельного агрегата и т. д. При этом определяются все составляющие потерь тепла, воздушный баланс топки, общее тепловосприятие поверхностей нагрева в рабочем диапазоне нагрузок и др.

Ко 2 категории сложности относятся эксплуатационные (балансовые) испытания, проводимые для установления нормативных эксплуатационных характеристик при расчетных (номинальных) параметрах пара после окончания периода освоения проектной мощности на вновь вводимых в эксплуатацию котлоагрегатах, после реконструкции котлоагрегатов, в связи с переходом (на сжигание нового вида или новой марки топлива и при систематическом отклонении параметров от нормативных. В задачи испытаний, проводимых по 2 категории сложности, входят:

- выявление оптимальных условий работы топки (положения факела, избытка воздуха, распределения воздуха и топлива по горелкам и их ярусам, тонкости пыли и т. п.) при различных нагрузках котлоагрегата (в диапазоне, предусмотренном для автоматического регулирования);

- определение максимальной и минимальной нагрузки оборудования без изменения и при различном составе работающего вспомогательного оборудования;

- определение фактической экономичности агрегата и отдельных составляющих потерь тепла;

- выявление причин превышения потерь тепла над расчетными значениями, разработка мероприятий по их уменьшению и достижению расчетного к. п. д.;

- проверка работы отдельных элементов котельной установки;

- определение аэродинамических характеристик газовоздушного тракта и характеристик вспомогательных механизмов котлоагрегата;

- составление типовой энергетической (нормативной) и расходной характеристики котлоагрегата, а также характеристики относительного прироста расхода топлива.

К испытаниям 3 категории сложности относятся: режимно-наладочные и доводочные испытания, проводимые с целью наладки режима работы котлоагрегатаи определения его отдельных показателей; определение оптимальных значений коэффициента избытка воздуха и тонкости пыли, оптимального распределения воздуха по горелкам, максимальной нагрузки при различном составе вспомогательного оборудования и др. В объем работ при режимно-наладочных испытаниях входят определение пределов изменений режима работы элементов агрегата, выявление их влияния на показатели установки и, наконец, устранение обнаруженных дефектов и отклонений.

По III категории сложности проводятся и эксплуатационные экспресс-испытания после типовых капитальных ремонтов котлоагрегата с целью определения их качества и уточнения характеристик работы оборудования в результате проведения ремонтных работ.

В отличие от испытаний 1 и 2 категорий сложности, при которых определяются достаточно точные по условиям поставленных задач абсолютные значения искомых величин, испытания по 3 категории сложности проводятся упрощенными методами и поэтому дают возможность получить представление главным образом об отдельных изменениях измеряемых параметров, необходимых для нахождения и поддержания оптимальных режимов. Этого вполне достаточно при эксплуатационном контроле работы установки. Перечисленные виды испытаний (по 2 и 3 категориям сложности) различаются количеством опытов и точностью измерений основных показателей.

Испытания по 1 и 2 категориям сложности проводятся при установившемся тепловом состоянии системы с обязательным сведением теплового баланса котлоагрегата. При этом предусматривается использование аппаратуры с повышенной точностью (классов 0,5 и 1,0), позволяющей определять к. п. д. котлоагрегата по обратному балансу с погрешностью ±1,5%. Независимо от характера испытаний все измерения при испытаниях по 1 и 2 категориям сложности должны проводиться с максимально возможной точностью, меняются лишь объем измерений и требования к допустимым отклонениям основных показателей работы агрегата в опытах.

Требование обязательного измерения расхода топлива, выполнимое для котлоагрегатов средней и небольшой мощности, в которых сжигаются твердое и другие топлива, невыполнимо при сжигании твердого топлива, особенно для установок, имеющих в системе пылеприготовления бункера пыли. Поэтому при испытаниях по всем категориям сложности к. п. д. определяется по обратному балансу. Точность при определении к. п. д. по прямому и обратному балансу практически одинакова, однако прямой метод определения к. п. д. проще в тех случаях, когда он выполним. Точность по обратному балансу может быть более высокой, чем по прямому балансу, при условии определения всех потерь тепла от элементов котлоагрегата: балок, деталей ограждений газоходов и т. п., а также при обработке материалов по полным, а не по сокращенным методикам.

Требование поддержания постоянства заданной нагрузки агрегата перед опытом является обязательным для испытаний по всем категориям сложности. Характер отклонений характеристик должен быть плавным (не более 2% в мин) для возможности точного измерения значений контролируемых величин. Технический состав топлива (зольность, влажность и выход летучих) должен соответствовать расчетному или среднеэксплуатационному.

Общепринятая методика испытаний котельных агрегатов достаточно трудоемка и требует значительной затраты времени на обработку результатов испытаний, поэтому при сжигании жидких и газообразных топлив целесообразно применять методику, предложенную проф. М. Б. Равичем. В испытаниях по этой методике нет необходимости в отборе средней пробы топлива для определения его элементарного состава и теплоты сгорания. При сжигании твердых топлив методика М. Б. Равича не дает преимуществ, так как необходимость определения потери с механической неполнотой горения требует отбора проб топлива и очаговых остатков с проведением их анализа.

Объем испытаний по перечисленным выше группам и категориям определяется в каждом конкретном случае в зависимости от поставленных задач.

Читайте также: