Классификация приспособлений по степени специализации реферат

Обновлено: 18.05.2024

ТЕМА 2.ОБЩИЕ СВЕДЕНИЯ О СТАНОЧНЫХ ПРИСПОСОБЛЕНИЯХ

2.1. Классификация станочных приспособлений

Станочные приспособления (СП) классифицируются по типу станков, по степени специализации, механизации и автоматизации.

1. По типу станков приспособления делятся на токарные, сверлильные, фрезерные и др.

2. По степени специализации:

- специальные, предназначенные для выполнения одной вполне определенной детале-операции. Применяются преимущественно в массовом и крупносерийном производствах, отчасти и в серийном.

- специализированные, предназначенные для обработки деталей разного наименования, близких по конструктивно-технологическим параметрам. Применяются в серийном производстве.

- универсальные, предназначенные для обработки большого круга деталей. Широко используются в единичном и мелкосерийном производствах.

3. По степени механизации:

- механизированные, т.е. оснащенные приводами для энергетического обеспечения работы станочного приспособления

- ручные, т.е. без привода.

4. По степени автоматизации:

- неавтоматические

- полуавтоматические

- автоматические

Неавтоматическое СП – приспособление, в котором все приемы: загрузка, базирование, закрепление, открепление и съем обрабатываемой детали производятся рабочим.

Полуавтоматическое СП – приспособление, в котором часть приемов выполняется автоматически - без участия рабочего.

Автоматическое СП – приспособление, в котором все приемы, начиная от загрузки и базирования и кончая съемом обработанной детали, производятся без участия рабочего.

5. По количеству одновременно обрабатываемых заготовок:

- одноместные – СП для одной заготовки

- многоместные – СП для одновременной установки нескольких заготовок.

6. По количеству позиций:

- однопозиционное – СП, заготовку в котором обрабатывают на данной операции без изменения позиции;

- многопозиционное – СП, заготовку в котором обрабатывают на данной операции с изменением позиции.

2.2.Назначение специальных приспособлений

Приспособления всех групп, кроме УБП, используются как специальные, потому что каждое из них создано заново, налажено или скомпоновано для выполнения одной операции обработки детали. Каждое из этих приспособлений имеет детали и узлы, проектирование которых основано на общих закономерностях, свойственных специальным приспособлениям, поэтому в дальнейшем все основные вопросы будут рассматриваться применительно к специальным приспособлениям.

Основным назначением большинства станочных приспособлений является повышение производительности и обеспечение заданной точности обработки. Лишь в отдельных случаях СП предназначено для расширение технологических возможностей станка.

2.2.1. Повышение производительности труда

Штучное время Тшт. выполнения операции определяется по формуле:

Тшт. = (То + Тв)*(1+( аабс. + аотд)/100)

где: То. – основное технологическое (машинное) время, мин;

Тв – вспомогательное время, мин.

аабс. и аотд – соответственно время на обслуживание рабочего места и отдых в процентах от оперативного времени (То +Тв).

Из формулы видно, что сокращение Тшт. возможно путем уменьшения как То или Тв или То и Тв вместе взятых.

2.2.1.1. Влияние приспособлений на вспомогательное время выполнения операций

1.СП исключает разметку и выверку заготовки при ее обработке на станке.

2.СП с механизированным приводом, с использованием быстродействующих зажимных устройств, позволяет существенно уменьшить вспомогательное время операции.

3.Применение многопозиционных приспособлений позволяет перекрыть Тв. операции основным технологическим временем.

4.СП должно обеспечивать удобные установку и снятие заготовки, а также расположение рукояток зажимных устройств, легкость очистки приспособления от стружки.

2.2.1.2. Влияние приспособлений на основное (технологическое) время выполнения операций

Основное (технологическое) время выполнения операции определяется по формуле:

То = (Lp/Sм a) i = [(l + l1 +l2)/n S a ] i

где: Lp = l + l1 +l2 – расчетная длина обработки, мм;

l – длина обрабатываемой поверхности в направлении подачи, мм;

l1 и l2 – врезание и перебег инструмента, мм;

i – число проходов;

Sм = n S – подача инструмента или стола за мин.;

n – частота вращения шпинделя об/мин.;

а – число одновременно параллельно обрабатываемых заготовок или число одновременно (параллельно) работающих инструментов;

Способы снижения основного времени выполнения операции

1.Применение многоместных приспособлений (с параллельным или последовательным расположением заготовок).

2.Рациональное расположение заготовок в приспособлении.

Экономическая эффективность приспособлений

Экономический эффект от внедрения СП возникает главным образом за счет снижения трудоемкости обработки заготовки и уменьшении квалификации рабочего в связи с применением приспособления, т.е.

Э = NL

где: N- программа выпуска деталей, шт.

L = tk1* lT1 – tk2* lT2 –снижение затрат при изготовлении одной детали, руб.

tk1 и tk2 - штучно-калькуляционное время изготовления детали до и после внедрения СП, час.

lT1 и lT2-тарифные ставки на данной операции до и после внедрения СП, руб./час.

2.2.2.Обеспечение заданной точности обработки

Станочное приспособление должно обеспечить требуемую точность обработки, которая достигается соответствующим расположением его опорных элементов, а следовательно и обрабатываемой заготовки, относительно режущего инструмента.

В процессе обработки деталей неизбежно возникают погрешности обработки, которые можно разделить на две группы:

1 гр. - погрешности размера и формы самой обрабатываемой поверхности;

2 гр. - погрешности расположения обрабатываемой поверхности относительно других поверхностей детали.

Погрешности 1 гр. почти не зависят от приспособления, а погрешности 2 гр. в значительной степени зависят от него.

2.2.3.Расширение технологических возможностей оборудования

Станочные приспособления могут быть использованы для расширения технологических возможностей металлорежущего оборудования.

2.2.3.2.Расширение технологических возможностей универсальных фрезерных станков.

На универсальном фрезерном оборудовании также широко используют многошпиндельные фрезерные насадки.

2.2.3.3.Расширение технологических возможностей токарных станков

1.Патроны для последовательной обработки шипов деталей типа крестовина карданного вала.

2.Многошпиндельные насадки для обработки группы отверстий на вертикальных многошпиндельных токарных полуавтоматах.

2.2.3.4.Расширение технологических возможностей станков с ЧПУ

- Применение многошпиндельных насадок.

- Применение 2-х позиционных горизонтально - вертикальных поворотных столов.

2.3.Структура станочного приспособления

Станочное приспособление предназначено для базирования и закрепления заготовки на станке, обеспечивая при этом требуемое ее расположение относительно режущего инструмента.

Для этого в нем предусмотрены детали и узлы с соответствующим целевым назначением. В самом общем случае приспособление может иметь следующие детали и узлы: опорные элементы, зажимные устройства, элементы для координации и направления инструмента, элементы, обеспечивающие точное расположение приспособления на станке, делительные устройства и корпус. Рассмотрим эти детали и узлы более подробно.

Опора станочного приспособления - составная часть станочного приспособления с несущими поверхностями, которые сопрягаются с базами установленной заготовки. Опоры, как правило, выполняют сменными (для удобства замены при износе) и размещают на корпусе приспособления в фиксированном положении. От точности их расположения на корпусе зависит точность обработки. Опорные поверхности опор должны обладать большой износостойкостью, поэтому их обычно изготавливают из сталей марок 20, 20Х с цементацией на глубину 0,8. 1,2 мм и последующей закалкой до твердости НRC 56. 61. Большинство опорных элементов стандартизировано.

Зажим станочного приспособления - механизм станочного приспособления для закрепления заготовки. Конструкции зажимов весьма разнообразны, многие из них нормализованы.

Направляющая часть станочного приспособления или элементы для координации и направления инструмента - составная часть станочного приспособления для уменьшения упругих перемещений режущего инструмента или придания ему определенного положения относительно заготовки при обработке. В качестве таких элементов используются кондукторные и направляющие втулки, установы для фрез и копиры.

Элементы, обеспечивающие точное расположение приспособления на станке. Такими элементами могут быть либо специально предусмотренные детали, либо соответствующей формы поверхности на корпусе приспособления. Так для точного расположения приспособлений на столе фрезерного станка обычно применяют две шпонки, закрепленные в пазу на корпусе снизу.

Делительные устройства. Эти устройства применяются в тех случаях, когда при одном установе заготовки требуется поочередно обработать несколько одинаковых поверхностей, расположенных на определенном расстоянии друг от друга. После каждого деления оно обеспечивает необходимое взаимное расположение заготовки и инструмента. Делительное устройство состоит из поворотной планшайбы, фиксатора и механизма для скрепления поворотной планшайбы с корпусом.

Привод СП – составная часть СП для энергетического обеспечения его работы.

Корпус - основная часть станочного приспособления, с базами для установки станочного приспособления на металлорежущий или деревообрабатывающий станок. Корпус объединяет все элементы и узлы приспособления в единую конструкцию. Конструктивное оформление корпусов весьма разнообразное и зависит от размеров заготовок, количества элементов приспособления и др. элементов.

Классификацию приспособлений проводят по следующим признакам: целевому назначению, степени специализации и степени механизации и автоматизации (рис. 1).

По целевому назначению приспособления делят на пять групп:

1) станочные приспособления для установки и закрепления обрабатываемых заготовок на станках. В зависимости от вида обработки различают токарные, фрезерные, сверлильные, расточные, шлифовальные и другие приспособления;

2) приспособления для крепления режущего инструмента, осуществляющие связь между инструментом и станком, в то время как первый вид осуществляет связь заготовки со станком. С помощью приспособлений первого и второго видов выполняют наладку технологической системы. Данные приспособления характеризуются большим числом нормализованных деталей и конструкций, что объясняется нормализацией и стандартизацией самих режущих инструментов;

3) сборочные приспособлениядля соединения сопрягаемых деталей в сборочные единицы и изделия. Их применяют для крепления базовых деталей или сборочных единиц собираемого изделия, обеспечения правильной установки соединяемых элементов изделия, предварительной сборки упругих элементов (пружин, разрезных колец и др.), а также для выполнения соединения с натягом;

4) контрольно-измерительные приспособления, применяемые для промежуточного и окончательного контроля деталей, а также для проверки узлов и машин;

5) приспособления для захвата, перемещения и перевертывания обрабатываемых заготовок и сборочных единиц, используемые при обработке и сборке тяжелых деталей и изделий.

По степени специализации приспособления делят на универсальные, специализированные и специальные.

Универсальные приспособления (УП) используют для расширения технологических возможностей металлорежущих станков. К ним относятся универсальные, поворотные, делительные столы; самоцентрирующие патроны.

Универсальные безналадочные приспособления (УБП) применяются для базирования и закрепления однотипных заготовок в условиях единичного и мелкосерийного производства. К этому типу относятся универсальные патроны с неразъемными кулачками, универсальные фрезерные и слесарные тиски.

Универсально-наладочные приспособления (УНП) используют для базирования и закрепления заготовок в условиях многономенклатурного производства. К ним относятся универсальные патроны со сменными кулачками, универсальные тиски, скальчатые кондукторы.

Универсально-сборные приспособления (УСП) применяют для базирования и закрепления конкретной детали. Из комплекта УСП собирают специальное приспособление, которое затем разбирают, а элементы УСП многократно используют для сборки других приспособлений.

Специализированные безналадочные приспособления (СБП) используют для базирования и закрепления заготовок, близких по конструктивным признакам и требующих одинаковой обработки. К таким приспособлениям принадлежат приспособления для обработки ступенчатых валиков, втулок, фланцев, дисков, корпусных деталей и др.

Специализированные наладочные приспособления (СНП) применяют для базирования и закрепления заготовок, близких по конструктивно-технологическим признакам и требующих для их обработки выполнения однотипных операций и специальных наладок.

Рис. 1. Классификация приспособлений

Специальные приспособления (СП) используют для выполнения определенной операции и при обработке конкретной детали. Такие приспособления называются одноцелевыми. Их применяют в крупносерийном и массовом производстве.

По степени механизации и автоматизации приспособления подразделяют на ручные, механизированные, полуавтоматические и автоматические.

По функциональному назначению элементы приспособлений делят на установочные, зажимные, силовые приводы, элементы для направления режущего инструмента, вспомогательные механизмы, а также вспомогательные и крепежные детали (рукоятки, сухари, шпонки). Все эти элементы соединяются корпусными деталями.

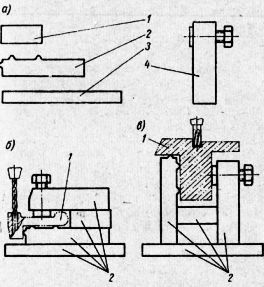

Приспособления, как правило, состоят из элементов и механизмов (рис. 2).

Рис. 2. Структура приспособлений

Установочные элементы предназначены для определения положения обрабатываемой поверхности заготовки относительно режущего инструмента (рис. 3).

Зажимные элементы служат для закрепления обрабатываемой заготовки (рис. 4).

Рис. 3. Установочные элементы приспособлений

Направляющие и координирующие элементы предназначены для придания требуемого направления движению режущего инструмента относительно обрабатываемой поверхности (рис. 5).

Механизированные приводы создают усилия зажима. В некоторых приспособлениях установку и зажим обрабатываемой заготовки выполняют одним механизмом, называемым установочно-зажимным (рис. 6).

Делительные и поворотные элементы обеспечивают точное изменение положения обрабатываемой поверхности заготовки относительно режущего инструмента (рис. 7).

Корпуса приспособлений являются основной частью на которой размещены все элементы приспособлений.

Крепежные изделия служат для соединения отдельных элементов между собой.

Рис. 4. Зажимные элементы приспособлений

Рис. 5. Направляющие и координирующие элементы приспособлений

Рис. 6. Механизированные приводы приспособлений

Рис. 7. Делительные и поворотные элементы приспособлений

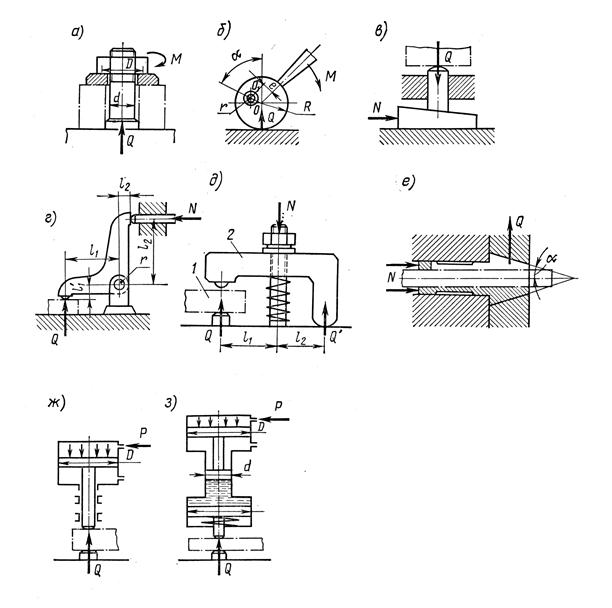

Рис. 8.Схема зажимных элементов приспособлений:

а- винтовое; б – эксцентриковое; в – клиновое; г – рычажное; д – винтовое с прихватом; е – цанговое; ж – пневматическое; з - гидравлическое

Рассмотрим конструктивные схемы наиболее распространенных зажимных элементов и основные расчетные зависимости. Винтовые зажимы (рис. 8, а) применяют в качестве самостоятельного зажимного устройства с ручным закреплением, а также в сочетании с рычажным механизмом. Момент на винте с гайкой (рукоятке) для обеспечения необходимой силы закрепления Q определяют по формуле

где rСР – средний радиус резьбы; a - угол подъема резьбы; j - приведенный угол трения; f – коэффициент трения; D – диаметр опорной поверхности гайки; d – диаметр резьбы.

Винтовые зажимы непроизводительны, не обеспечивают постоянство зажимной силы, требуют затраты мускульной силы рабочего. При выборе длины рукоятки захвата для гайки следует учесть, что усилие на рукоятке не должно быть более 150 Н.

Эксцентриковые зажимы (рис. 8, б) быстродействующие, но уступают винтовым в силе зажима. Момент на рукоятке для обеспечения силы закрепления Q определяют по формуле

где r - радиус круга трения цапфы; где - коэффициент трения в цапфе; е – эксцентриситет эксцентрика.

На рис. 8, б: R – радиус эксцентрика; O – ось эксцентрика; O1 – ось цапфы.

Стандартные эксцентрики являются самотормозящими.

Клиновые зажимы (рис. 8, в) обычно используют как промежуточное звено в комбинированных зажимных устройствах. Эти зажимы позволяют увеличивать и изменять направление передаваемой силы, они компактны и просты в изготовлении. Необходимую силу N для перемещения клина определяют по формуле

Рычажные зажимы применяют в сочетании с другими элементарными зажимами. Действуя рычагом, можно изменить значение и направление передаваемой силы. На рис. 8, г показан рычажный зажимной элемент. Силу в штоке N в зависимости от необходимой силы зажима при l2>l1 определяют по формуле

где l1 и l2 – плечи прихвата.

Винтовой прихват – сочетание рычага и винтового зажима. На рис. 8,д показан винтовой прихват с рычагом 2 для закрепления заготовки 1. Силу зажима Q определяют по формуле

где N – сила прижима рычага 2 гайкой; Q¢ - реакция силы Q в опоре рычага.

Цанговый зажим (рис. 8, е) относится к группе центрирующе-зажимных элементов. При зажиме заготовок цанговым устройством возможно осевое смещение заготовки. Для обеспечения ее точной установки по длине применяют упоры. Необходимую силу N осевой подачи цанги при отсутствии упора определяют по формуле

где j - угол трения.

Поршневые пневматические устройства бывают двустороннего действия (рис. 8, ж), когда перемещение поршня в обе стороны происходит от сжатого воздуха, и одностороннего действия, когда обратный ход поршня осуществляется под давлением пружины. Диаметр поршня в первом случае определяется по формуле

а во втором случае

где D – диаметр цилиндра; р – давление сжатого воздуха, равное 0,4¸0,6 МПа; h - КПД поршневого цилиндра (h = 0,85¸0,9); РПР – сила на преодоление сопротивления возвратной пружины.

Для приспособлений небольших размеров пневмоцилиндры оказываются слишком громоздкими и вместо них удобнее применять пневмокамеры.

Применение пневматических зажимных устройств по сравнению с ручным зажимом сокращает время на закрепление заготовок в 5. 10 раз.

На станках с гидравлическим приводом применяют гидравлические зажимные устройства. По принципу работы они не отличаются от пневматических, но более компактны, поскольку давление масла достигает 6…8 МПа. Однако гидравлические зажимы сложнее в эксплуатации.

Широко применяются пневмогидравлические зажимные устройства, представляющие собой механизм-усилитель. На рис. 8, з показана схема гидравлического усилителя. Сжатый воздух из цеховой сети поступает в пневмоцилиндр диаметром D. Сидящий на одном штоке с поршнем этого цилиндра поршень меньшего диаметра d сжимает масло. На поршень D1 гидроусилителя будет действовать удельное давление, превышающее давление воздуха в пневмосети на значение (D/d) 2 . Большим преимуществом применения гидроусилителей является отсутствие сложной системы гидропривода.

Базовые элементы (плиты и угольники) этой системы на рабочих поверхностях имеют ряды отверстий двух видов — установочные и крепежные (рис. 1.10), причем эти ряды расположены попеременно, а соседние ряды сдвинуты относительно друг друга на один шаг, равный расстоянию между фиксирующими и крепежными отверстиями. Конструкции всех элементов построены по модульному принципу. Модуль, ограничивающий… Читать ещё >

Общая классификация станочных приспособлений ( реферат , курсовая , диплом , контрольная )

Сегодня все многообразие станочной оснастки классифицируется по нескольким признакам.

По целевому назначению приспособления делят на пять групп;

- 1. Станочные приспособления — используются для установки и закрепления обрабатываемых заготовок на станках: токарных, сверлильных, фрезерных, расточных, шлифовальных и других. Они являются самой многочисленной группой и составляют 70−80% общего числа приспособлений.

- 2. Приспособления для крепления режущих инструментов — характеризуются большим числом нормализованных конструкций. Это — переходные втулки для сверл, патроны для метчиков, оправки для фрез.

- 3. Сборочные приспособления — используют для соединения сопрягаемых деталей и сборочных единиц, крепления базовых деталей собираемого изделия, выполнения сборочных операций и др.

- 4. Контрольные приспособления — применяют для контроля заготовок, промежуточного и окончательног о контроля обрабатываемых деталей, а также для проверки собранных сборочных единиц и машин.

- 5. Приспособления для манипулирования обрабатываемыми заготовками. Различные захваты, крюки, подвески и т. и.

По степени специализации приспособления делят на шесть систем.

![Неразборное специальное приспособление [7].](https://referat.bookap.info/img/s/8/98/1439398_1.jpg)

Рис. 1.2. Неразборное специальное приспособление [7].

1. Неразборные специальные приспособления (НСП) (рис. 1.2) — применяются в условиях крупносерийного и массового производства при редкой (раз в 3−5 лет) смене производства изделий. Высокая стабильность точности и жесткость этих приспособлений достигается беззазорным способом соединения деталей, минимальным числом разъемных соединений и применением крепежных элементов оптимального размера.

В НСП используют быстродействующие зажимные устройства, а в ряде случаев и автоматизацию установки заготовок и съем готовых деталей. Основным недостатком НСП является необратимость конструкций, т. е. приспособлсние отправляется на переплавку после смены объекта производства на другую модель.

2. Универсально-безналадочные приспособления (УБП) (рис. 1.3) — применяются в условиях единичного, мелкои среднесерийного производства при оснащении малотрудоемких по подготовительному времени операций. Они представляют собой законченные механизмы многократного использования. Большинство конструкций УБП поставляют вместе со станками в виде определенных принадлежностей (универсальные токарные патроны, центры, машинные тиски с постоянными губками и др.).

Рис. 1.3. Двухкулачковый (а) и трехкулачковый (б) самоцентирующие патроны:

Недостатком УБП является продолжение их достоинства: сложность приспособления к нестандартным условиям эксплуатации.

- 3. Универсально-наладочные приспособления (УНП) (рис. 1.4) — применяются в условиях многономенклатурного серийного производства, а также при групповой обработке заготовок. Они состоят из базовой сборочной единицы и сменных наладочных элементов (наладки). Наладка УНП осуществляется в основном за счет рег улирования наладочных элементов.

- 4. Специализированные наладочные приспособления (СНП) (рис. 1.5) — используются в условиях серийного производства. Они состоят из специализированной, чаще всего механизированной, базовой сборочной единицы и специальных сменных наладок для установки близких по схемам базирования, закреплению и по характеру обработки заготовок. Наладка СНП осуществляется за счет смены специальной наладки. По состоянию готовности к работе, по степени механизации закрепления заготовки эти приспособления близки к образцам специальной станочной оснастки.

Рис. 1.4. Сменная наладка тисков:

/ - губка; 2 — штыри; 3 — сменная губка; 4 — заготовка [7].

Рис. 1.5. Универсально-сборный накладной кондуктор Базовый агрегат УНП и СНП состоит из одной или нескольких сборочных единиц и представляет собой на 80−95% готовое к работе станочное приспособление.

В мелкосерийном производстве применяют, как правило, немеханизированные наладочные приспособления, а в серийном и крупносерийном — приспособления с пневматическим или гидравлическим приводом зажима обрабатываемой заготовки.

Стоимость сменной наладки значительно меньше стоимости специального приспособления. У одного базового агрегата может быть до 20 сменных наладок, т. е. он заменяет до 20 специальных приспособлений.

Достоинства УНП и СНП: эффективное использование группового метода обработки, обеспечение быстроты и простоты переналадки, сокращение затрат на оснастку по сравнению с затратами на УСП и СРП (на изготовление базового агрегата), значительно большая номенклатура обработки заготовок благодаря применению сменных наладок, а также большего диапазона регулирования наладочных элементов; возможность применения па станках с ЧПУ.

К недостаткам УНП и СНП относятся: необходимость проектирования и изготовления специальных сменных наладок или наладочных регулируемых элементов; отсутствие взаимозаменяемости с элементами других видов переналаживаемой оснастки; недостаточный уровень универсальности и степени унификации базисных агрегатов.

Нарастающие изменения в структуре станочного оборудования потребовали совершенствования оснастки. Появилось новое поколение многоцелевых станков е ЧПУ, которые выполняют почти все операции механообработки, начиная от грубого фрезерования отливок и кончая чистовой расточкой отверстий. К приспособлениям для этих станков предъявляют повышенные требования — высокую жесткость и виброустойчивость, обеспечивающие точность обработки и использование мощностей станков. Необходимость совершенствования систем оснастки диктуется также созданием гибких производственных модулей (Г'ПМ) и гибких производственных систем (ГПС).

В условиях единичного и мелкосерийного производства для обработки заготовок мелких и средних размеров предлагается применять универсальносборные приспособления (УСП) и механизированные универсально-сборные приспособления (УСГ1М); в серийном производстве — сборно-разборные приспособления (СРП и СРП-ЧПУ).

5. Универсально-сборные приспособления (УСП) (рис. 1.6) — применяются в единичном и мелкосерийном производстве. Основные элементы УСП изготавливают из хромоникелевой стали по 5−6-му квалитету, их подвергают цементации и калят до HRC 62…64. Это обеспечивает высокую долговечность, полную взаимозаменяемость, сборку и перекомпоновку без предварительной подготовки. Эти качества, а также оперативность сборки создают высокую мобильность УСП. Из элементов УСП можно собирать приспособления для выполнения практически любых операций.

Рис. 1.6. Набор деталей для универсально-сборных приспособлений (УСП) УСП имеют большой срок службы, что предопределяет возможность многократного применения деталей и сборочных единиц в разных компоновках и создание парка обратимых элементов. Поэтому, несмотря на высокую первоначальную стоимость комплектов УСП, себестоимость компоновок приспособлений часто является приемлемой.

Однако базовые элементы УСП обладают недостаточной жесткостью, вследствие чего приходится занижать режимы резания. Низкая жесткость вызвана наличием Ти П-образных пазов. Выборки и пазы являются также причиной высокой трудоемкости изготовления деталей УСП.

Комплект УСП содержит от 1500 до 25 000 деталей. Из комплекта в 20 000 деталей можно одновременно собрать 200−250 приспособлений. Каждый элемент в течение тода применяют в различных компоновках приспособлений от 60 до 100 раз. В зависимости от сложности приспособления на его сборку уходит от 0,75 до 13,5 ч, что в десятки раз меньше цикла проектирования и изготовления специального приспособления. Трудоемкость сборки компоновки УСП составляет в среднем около 5% от трудоемкости специального приспособления.

Бригада из пяти слесарей-сборщиков, одного мастера и конструктора может собрать из комплекта УСП 2500 различных приспособлений в год.

Применение системы УСП в 2−3 раза сокращает сроки технологической подготовки производства. Затраты на восстановление комплекта деталей УСП за год составляют 3,5% от всей себестоимости комплекта.

Для механизации закрепления заготовок на универсальных станках и станках с ЧГ1У применяют механизированные универсально-сборные приспособления. Разработаны два вида средств: с крепежными болтами и соединительными пазами 12 и 16 мм. Они обеспечивают полную собираемость со стандартными деталями и сборочными единицами УСП.

Основой комплекта являются гидравлические блоки (рис. 1.7), конструктивно выполненные в виде прямоугольных плит УСП, в корпус которых встроены гидроцилиндры двустороннего действия. Их основное преимущество: для подвода рабочей жидкости к прижимам нет необходимости во внешней разводке трубопроводов высокого давления, которая загромождает рабочую зону, затрудняет установку — съем заготовки и уборку стружки. Однако г идроблоки имеют и ряд существенных недостатков:

- • встроенные гидроцилиндры находятся в фиксированном положении относительно корпуса плиты, что затрудняет (или делает невозможным) установку прижима в необходимой точке приспособления;

- • размеры гидроблоков нс превышают 360×360 мм; для обработки заготовок больших размеров приспособления компонуются из нескольких гидроблоков, что снижает жесткость конструкции;

- • не участвующие в работе гидроцилиндры не имеют специального механизма отключения, а это затрудняет наладку компоновки приспособления.

Эти недостатки ограничивают технологические возможности применения механизированных универсально-сборных приспособлений.

6. Сборно-разборные приспособления (СРП) (рис. 1.8), как и УСП, являются разновидностью оснастки многократного применения. СРП отличаются от УСП элементами фиксации деталей и сборочных единиц. В УСП фиксация деталей осуществляется системой шпонка — точный паз; в СРП элементами фиксации является цилиндрический палец и точное отверстие. Этот способ обеспечивает довольно большую точность и ее сохранность в процессе эксплуатации.

Рис. 1.7. Базовые сборочные единицы УСПМ (гидравлические блоки).

Достоинством фиксации палец —точное отверстие является возможность изготовления крупногабаритных базовых деталей и сборочных единиц (плит и угольников и т. д. ). Производство плит УСП больших размеров затруднено изза отсутствия оборудования для шлифования точных пазов. Плиты и другие детали с сеткой точных координатно-фиксирующих отверстий можно изготовлять достаточно больших размеров.

Отличие СРП от УСП заключается также в разном уровне деления компоновки приспособления на составные части. Комплекты УСП в основном состоят из деталей, а комплекты СРП — из сборочных единиц. Более низкий уровень деления компоновок СРП обеспечивает им повышенную жесткость и снижает затраты времени на сборку.

К группе базовых сборочных единиц СРП относятся прямоугольные и круглые плиты как механизированные, так и немеханизированные, различные типы угольников. Прямоугольные немеханизированные плиты представляют собой прямую призму, на верхней поверхности которой имеется сетка координатно-фиксирующих отверстий, выполненных с точностью 7-го квалитета.

Для крепления сменных наладок, установочно-крепежных и других элементов СРП на верхней поверхности плит предусмотрены продольнонаправленные Т-образные пазы. Для повышения общей жесткости плиты пазы выполнены только в одном направлении.

Из деталей и сборочных единиц СРГ1 разработаны два специализированных комплекта — первый комплект предназначен для оснащения сверлильных и фрезерных станков с программным управлением, второй — для обрабатывающих центров и расточных станков с ЧПУ.

За рубежом также применяют системы оснастки типа УСП. Конструкции основных деталей оснастки, изготавливаемых за рубежом, аналогичны конструкциям деталей отечественной системы УСП. Известна пазовая системы фирмы Халдер (Haider, Германия, рис. 1.9), а также гнездовая система фирмы Blucotechnik. Первая иден тична по своему построению отечественной системе УСП. Интерес представляет система приспособлений фирмы Blucotechnik, Германия.

Базовые элементы (плиты и угольники) этой системы на рабочих поверхностях имеют ряды отверстий двух видов — установочные и крепежные (рис. 1.10), причем эти ряды расположены попеременно, а соседние ряды сдвинуты относительно друг друга на один шаг, равный расстоянию между фиксирующими и крепежными отверстиями. Конструкции всех элементов построены по модульному принципу. Модуль, ограничивающий площадь ЬхВ, является прямоугольником, у которого L = 35, так как все отверстия (два фиксирующих и одно крепежное) расположены на осевой линии модуля в один ряд. Каждый элемент, имеющий в основании один модуль, крепится одним винтом. Конструкции элементов больших размеров строятся путем увеличения длины или ширины модуля.

Рис. 1.9. Базовые детали комплекта переналаживаемой оснастки фирмы Haider.

Рис. 1.10. Схема построения модулей системы переналаживаемой оснастки фирмы Blucotechnik (Германия) Каждая из рассмотренных шести систем оснастки создается с учетом обеспечения эффективности ее использования в определенных условиях производства, для определенной номенклатуры обрабатываемых заготовок, их габаритных размеров и т. д.

Виды классификации приспособлений

Виды классификации приспособлений

Наиболее часто приспособления классифицируют по двум признакам: по группам станков и по степени специализации.

Классификация по группам станков. Имеется некоторая общность в конструктивных элементах приспособлений, применяемых на станках одной и той же или родственных групп. На этой основе и проводится их классификация.

Наиболее характерными и распространенными являются приспособления для следующих станков:

1) токарных, револьверных и круглошлифовальных;

2) сверлильных;

3) расточных;

4) фрезерных;

5) протяжных;

6) зубообрабатывакнцих.

Классификация по степени специализации приспособлений. По степени специализации приспособления можно разделить на следующие 5 групп:

1) универсальные общего назначения;

2) универсальные наладочные;

3) компонуемые из нормализованных обратимых де талей и узлов;

4) специализированные наладочные;

5) специальные.

В методическом отношении удобнее рассмотреть первоначально приспособления первой и пятой групп, как наиболее отличающиеся по степени специализации.

Универсальные приспособления, обще го назначения. К этой группе относятся универсальные безналадочные приспособления, которые перед использованием не требуют никакой доработки или укомплектования. Они могут быть использованы для установки и закрепления разнообразных деталей, отличающихся размерами и конфигурацией. Универсальные приспособления обычно изготовляются как принадлежность к станку заводом-изготовителем станков или специализированными предприятиями.

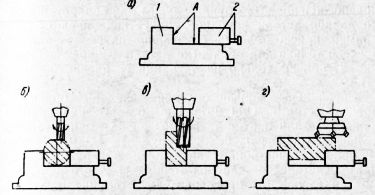

Рис. 1. Схема универсального приспособления (а) и его использование при фрезеровании: лыски на валике (б); паза (в); плоскости (г).

Схема универсального приспособления и варианты его применения приведены на рис. 4. Приспособление, как правило, состоит из корпуса и зажимных устройств с приводом. Установочные поверхности А остаются неизменными при обработке различных деталей. Это, естественно, в ряде случаев вызывает известные трудности — части требуются предварительная разметка и выверка детали ас разметке при ее установке, поэтому установку детали в универсальном приспособлении должен производить рабочий высокой квалификации.

Одно и то же универсальное приспособление может быть использовано для установки и закрепления деталей на различных операциях, как это показано на рис. 1, в и г. Примерами т^ких приспособлений являются: машинные тиски, трехкулачковый патрон, делительные головки и т. д.

Однако в ряде случаев с помощью универсального приспособления на станке общего назначения либо вообще нельзя осуществить обработку, либо же невозможно достигнуть требуемой точности и производительности.

Применяются универсальные приспособления, как правило, в индивидуальном и мелкосерийном производстве.

Специальные приспособления. Каждое приспособление этой группы служит для обработки только данной детали на одной конкретной операции. Например, приспособление, показанное на рис. 2, предназначено только для обработки детали, изображенной на рис. 1, причем только на операции сверления 6 отверстий.

Специальные приспособления обладают большими преимуществами. Они позволяют без выверки придать каждой детали партии требуемое расположение относительно станка и режущего инструмента. Благодаря этому при одной настройке станка можно обрабатывать всю партию деталей с заданной точностью. А это дает возможность повысить производительность, снизить разряд работы и облегчить труд станочника, освободив его от выверки детали и необходимости выполнения пробных проходов.

Вместе с тем необходимо учитывать, что, во-первых, расходы на проектирование и изготовление специального приспособления высоки и относятся лишь к данной детали, что при малых партиях обрабатываемых деталей существенно повышает их себестоимость; во-вторых, затраты времени на проектирование и изготовление специального приспособления удлиняют сроки подготовки производства; в-третьих, при изменении чертежа детали или прекращении выпуска данного изделия приспособление подлежит ликвидации (направляется в шихту на переплавку).

Указанные недостатки в условиях крупносерийного и массового производства мало отражаются на себестоимости продукции, так как партии обрабатываемых деталей большие и затраты на изготовление приспособления быстро окупаются. В условиях же индивидуального и мелкосерийного производства применение специальных приспособлений часто оказывается экономически нецелесообразным. Вследствие этого оснащенность индивидуального и мелкосерийного производства специальными приспособлениями весьма низка, что отрицательно сказывается на производительности труда.

На протяжении последнего десятилетия проводились работы, направленные на повышение оснащенности этих производств путем создания новых типов приспособлег ний, экономически эффективных при использовании и в условиях индивидуального, мелкосерийного и серийного производства и обладающих основными положительными свойствами специальных приспособлений.

Эти изыскания осуществлялись в двух направлениях:

1) создание агрегатированных приспособлений с унификацией и стандартизацией отдельных элементов и максимальной их обратимостью;

2) повышение универсальности специальных приспособлений.

В результате этих работ появились системы переналаживаемых приспособлений — универсальные наладочные приспособления ( УНП ), компонуемые из нормализованных обратимых деталей и узлов, и специализированные наладочные приспособления.

Универсальные наладочные приспособления ( УНП ). К этой группе относятся приспособления, состоящие из постоянной части и сменных наладок. Примеры использования универсальных наладочных приспособлений схематично даны на рис. 5,6, в и г. Постоянная часть здесь во всех случаях остается неизменной, а сменная наладка — различна, в зависимости от конкретной обрабатываемой детали. Постоянная часть обычно включает в себя корпус и зажимное устройство с приводом (чаще пневматическим). Иногда в нее встраивают делительное устройство и другие элементы, кроме установочных и направляющих.

Представляя собой законченную конструкцию целевого назначения, постоянная часть УНП может быть изготовлена заранее. Перед использованием она нуждается лишь в смене наладки и иногда в некоторой дообработке. Она является обратимой частью УНП .

Сменная наладка представляет собой сменяемые установочные и направляющие элементы. Каждый сменяемый комплект наладки относится только к данной детали и к конкретной операции ее обработки и в этом смысле является специальным.

Универсальное приспособление с наладкой позволяет устанавливать обрабатываемую деталь с такой же точностью, какую обеспечивает дорогостоящее специальное приспособление. Следовательно, УНП выполняет функции специального приспособления. Однако здесь при прекращении производства данной детали в металлолом идет только малотрудоемкая наладка, постоянная же

Рис. 2. Схема универсального наладочного приспособления (а) и его наладки для фрезерования: паза и плоскости у рычага (б) уступа в корпусе (в); уступа в рычаге (г).

часть приспособления является обратимой, она обладает определенной универсальностью. Правда, универсальность здесь несколько ограничена, так как постоянная часть имеет вполне определенные размеры и поэтому может допускать обработку деталей только соответствующих габаритов. Иногда постоянная часть УНП изготовляется применительно к обработке группы однотипных деталей в пределах определенных габаритов. Тогда с помощью данной постоянной части нельзя обработать детали другой технологической группы деталей.

Постоянные части УНП обычно нормализуются в пределах предприятия или ведомства. Поэтому в литературе УНП иногда называют также нормализованными приспособлениями или приспособлениями, создаваемыми на базе нормализованных узлов. К этой группе относятся, в частности, и скальчатые кондукторы.

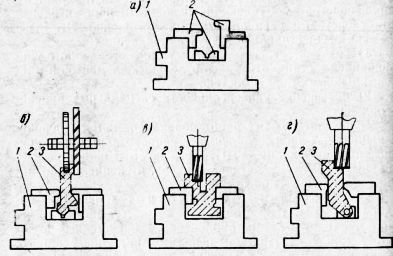

Приспособления, компонуемые из нормализованных обратимых деталей и узлов. Каждая такая компоновка представляет собой приспособление, обладающее всеми основными свойствами специального приспособления: оно предназначается для обработки определенной детали на конкретной операции, обеспечивает установку ее без выверки и требуемую точность. По истечении надобности в таком приспособлении оно разбирается на составные детали и узлы, которые могут быть использованы для компоновки Другого приспособления.

Рис. 3. Группа нормализованных деталей и узлов (а), используемых для компоновки приспособлений: для сверления отверстия в рычаге (б) для фрезерования паза в корпусе (в).

На рис. 6, а схематично показана группа нормализованных деталей и узел, из которых скомпонованы два различных специальных приспособления: для сверления отверстия в рычаге и для фрезерования паза в корпусе.

При наличии соответствующего комплекта нормализованных обратимых деталей и узлов можно довольно быстро и без больших затрат скомпоновать любое специальное приспособление, что весьма важно с точки зрения сокращения сроков подготовки производства и возможности повышения коэффициента оснащенности индивидуального и мелкосерийного производства. Нормализованные детали и узлы универсальных переналаживаемых приспособлений, как правило, изготовляются централизованно и продаются предприятиям комплектами.

Недостатком приспособлений этой группы являются высокая стоимость и сложность изготовления комплекта.

Принципы построения комплекта могут быть различными. В настоящее время наиболее широко применяется система универсально-сборных приспособлений ( УСП ), разработанная советскими инженерами В. С. Кузнецовым и В. А. Пономаревым.

В комплект системы УСП входят 5 групп обратимых деталей определенного назначения, а также обратимые неразборные узлы. Каждая группа деталей и узлы имеют необходимое количество типоразмеров.

В конструкции деталей системы предусмотрена возможность соединения между собой любых деталей с необходимой точностью взаимного расположения. Это достигается наличием соответствующих пазов высокой точности, обеспечивающих полную взаимозаменяемость деталей.

Специализированные наладочные приспособления — это специальные приспособления, созданные для обработки деталей одной группы.

Чтобы в одном приспособлении можно было обработать разные детали одной группы, оно должно обладать определенной универсальностью, что достигается путем регулирования отдельных функциональных элементов приспособления. Иногда наряду с регулированием осуществляется и смена наладки.

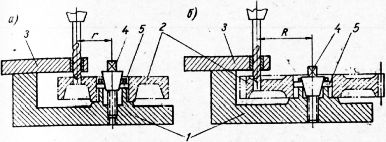

На рис. 4, а и б схематично показано, как с помощью одного и того же специализированного приспособления обрабатываются разные по размерам однотипные детали. Достигается это путем регулирования положения планки со втулкой, а также плунжеров с помощью винтов.

В заключение еще раз отметим, что приспособления всех групп, кроме универсальных, используются как специальные, потому что каждое из них или создано заново, или налажено, или скомпоновано для выполнения одной операции обработки какой-то конкретной детали. Каждое из этих приспособлений имеет детали и узлы, проектирование которых основано на общих закономерностях. Поэтому в дальнейшем рассмотрение всех основных вопросов будет проводиться применительно к специальным приспособлениям.

Рис. 4. Схема специализированного наладочного приспособления для обработки однотипных деталей:

а — с радиусом г; 6 – с радиусом R.

Читайте также: