Хрупкое и вязкое разрушение реферат

Обновлено: 02.07.2024

Вязкое разрушение происходит обычно после значительной пластической деформации (десятки процентов). Его главными особенностями являются медленное развитие трещин и высокая энергоемкость, обусловленная необходимостью затраты значительной работы пластической деформации у вершины трещины. Поэтому вязкое разрушение – наименее опасный вид разрушения и ему уделяют не так много внимания, как хрупкому. Тем не менее анализ вязкого разрушения очень важен. Он позволяет, в частности, лучше понять механизм хрупкого разрушения и наметить меры его предотвращения. Вязкое разрушение важно при анализе поведения металлов в условиях обработки давлением, где создаются значительные пластические деформации, и разрушение, в том числе вязкое, недопустимо.

Вязкое разрушение в зависимости от материала, геометрии образца, способа и условий нагружения развивается различными способами. Поэтому соответствующая макрогеометрия поверхности разрушения также может сильно различаться (рис. 2.36).

Рисунок 2. 36 - Формы излома образцов при вязком разрушении после растяжения

Разрушение путем среза (см. рис. 2.36а) часто наблюдается при растяжении монокристаллов с ГП решеткой таких металлов, как цинк, кадмий. Поверхность излома здесь имеет вид одностороннего клина. В этом случае говорят о разрушении чистым сдвигом, и объясняется оно продолжительной пластической деформацией базисным скольжением в нескольких достаточно удаленных друг от друга полосах. Окончательное разрушение происходит в результате разрыва по плоскости скольжения.

При растяжении плоских образцов из малопластичных металлов и сплавов, например высокоуглеродистой стали, также часто наблюдается разрушение путем среза. Оно возможно и на цилиндрических образцах. В отличие от чистого сдвига в этих разновидностях среза получается менее гладкая поверхность разрушения.

В образцах из пластичных металлов сдвиг чаще происходит вдоль двух перпендикулярных плоскостей скольжения, где действуют максимальные касательные напряжения. В результате у чистых монокристаллов с ГЦК решеткой (медь, серебро) образующаяся при растяжении шейка сужается до острия в цилиндрическом или лезвия в плоском образце (см. рис. 2.36 б,в).

Наиболее характерным примером вязкого разрушения является образование чашечного излома в шейке растягиваемого образца (см.2.37). Шейка возникает после некоторого равномерного удлинения образца и является результатом локализации деформации в ограниченном объеме. Внутри шейки схема напряженного состояния усложнения по сравнению с исходным одноосным растяжением. В этих условиях и происходит зарождение и развитие вязких трещин.

Зародышевые трещины образуются по одной из выше описанных схем. Чаще всего в технических металлах и сплавах реализуется первая схема зарождения трещин – у скоплений дислокаций вблизи барьеров (различного рода включений), которые всегда содержатся в технических металлах. Возможно также появление первых трещин внутри хрупких включений, которые разрушаются раньше, чем образуются достаточно мощные дислокационные скопления в матрице. Возникшие несплошности под действием напряжений начинают постепенно расти и по достижении микронных размеров уже легко выявляются при металлографическом анализе. На начальной стадии вязкого разрушения типичным является наличие множества мелких трещин (пор), концентрирующихся в основном в центральной части сечения шейки (рис. 2.37а). По мере растяжения перемычки между порами сильно деформируются и разрушаются. В результате эти мелкие поры сливаются с образованием более крупных и в конце концов в центре шейки образуется сплошная трещина, плоскость которой в макромасштабе располагается нормально внешнему растягивающему усилию (см. рис. 2.37а). Следовательно, образование этой центральной трещины – результат разрушения путем макроотрыва. Дальнейший ее рост происходит за счет присоединения новых пор при разрыве перемычек между ними и основной трещиной.

Рисунок 2. 37 - Образование центральной трещины (а) и распределение напряжений по сечению шейки: S1 – продольное напряжение; S2, S3 – поперечные нормальные напряжения

Для того, чтобы понять, почему разрушение на начальных стадиях локализуется в центральной части шейки, необходимо проанализировать распределение напряжений по сечению шейки. Как видно из рис. 2.37б, вблизи центра образца все напряжения максимальны. Особенно велико здесь продольное растягивающее напряжение S1 , в то время как касательные напряжения распределены более равномерно. В результате трещины возникают и развиваются в средней части сечения шейки, и здесь же происходит разрушение путем отрыва с образованием центральной трещины.

На всех этапах развитие вязких трещин является докритическим и сопровождается сильной пластической деформацией, которая и контролирует скорость вязкого разрушения. Закритическое развитие трещины при вязком разрушении – явление относительно редкое, встречающееся только в некоторых высокопрочных материалах.

Вязкое разрушение бывает обычно внутризеренным, даже если трещина зарождается у границ зерна. При дальнейшем росте трещины траектория ее движения проходит по телу кристаллита.

Рассмотренные особенности вязкого разрушения отражаются на структуре поверхности разрушения. При визуальном осмотре невооруженным глазом она обычно матовая, неровная, часто со следами пластической деформации в виде грубых полос скольжения.

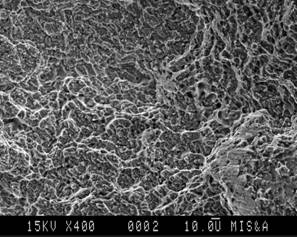

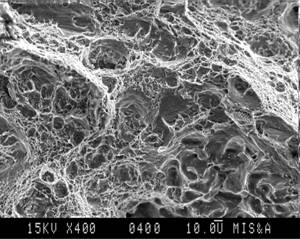

Тонкую структуру излома выявляют с помощью фрактографического анализа – исследования структуры поверхности разрушения в световом и просвечивающем (при помощи реплик) или сканирующем электронном микроскопах. Фрактографический анализ, получивший широкое развитие в последние годы, дает важную информацию о механизме разрушения. На рис. 2.38 показаны типичные примеры микроструктуры вязкого излома. У него характерный рельеф, образуемый совокупностью отдельных ямок. Диаметр их колеблется в диапазоне 0,5 – 20 мкм. Глубина ямок, характеризующая размеры области интенсивной пластической деформации, на вязком изломе в зоне макроотрыва может быть довольно велика (несколько микрометров). Ямки на поверхности вязкого излома являются результатом образования, роста и слияния множества микропор (трещин). На поверхности разрушенных перемычек, а также на дне некоторых пор часто видны линии скольжения, образовавшиеся при пластической деформации перед разрушением. На дне многих ямок выявляются частицы избыточных фаз, что как раз и служит доказательством возникновения большинства зародышевых трещин у этих включений.

Рисунок 2.38 - Типичная структура вязких изломов

Общего количественного критерия вязкого разрушения не существует. Для ограниченного интервала условий таким критерием может служить величина либо деформации, либо минимального нормального или касательного напряжения, достаточного для развития вязкого разрушения.

Разрушение это заключительная стадия деформирования материала. Оно представляет собой разделение материала на отдельные составные части. С точки зрения атомной структуры, разрушение выглядит как разрыв межатомных связей. Разрыв может происходить двумя способами: 1) Под воздействием напряжений перпендикулярных плоскости разрыва (разрыв сколом или отрывом). 2) Под воздействием напряжений параллельных плоскости разрыва (то есть разрыв сдвигом или скольжением). В реальных материалах обычно имеют место оба вида разрыва.

Различают разрушение хрупкое и вязкое. При вязком разрушении наблюдается значительная пластическая деформация материала перед разрушением, при этом разрыв межатомных связей происходит преимущественно сдвигом или скольжением. При хрупком разрушении пластическая деформация значительно меньше или совсем отсутствует, а разрыв межатомных связей происходит преимущественно сколом или отрывом. Чисто вязкое разрушение наблюдают у таких материалов как глина, пластилин, а чисто хрупкое - у и т.д. Большинству реальных материалов присущи одновременно оба вида разрушения, а подразделение материалов на хрупкие или вязкие осуществляется по преобладающему механизму разрушения. Так, глина и пластилин являются вязкими материалами, а стекло и алмаз – хрупкими.

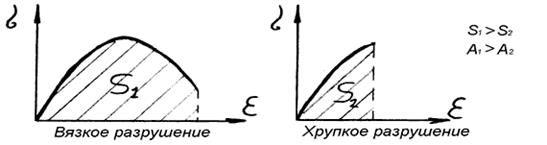

Вид разрушения характеризуется величиной работы разрушения, видом трещины и поверхности излома, а также скоростью распространения трещины.

При вязком разрушении работа разрушения значительно больше, чем при хрупком разрушении. Работа разрушения пропорциональна площади под кривой растяжения материала:

Хрупкое разрушение наиболее опасно. Обычно оно начинается с некоторого дефекта: царапины на поверхности, выбоины, поры, неметаллических включений, сварного шва, технологических отверстий и изгибов и т.д. Хрупкое разрушение происходит в три стадии:

Зарождение микротрещины на дефектах.

Подрастание трещины до критического размера.

3) Распространение трещины через весь образец, т.е. возникновение магистральной трещины.

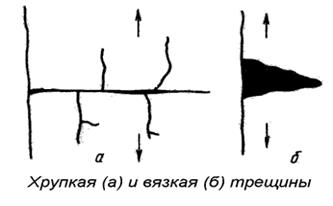

При хрупком разрушении третья стадия происходит самопроизвольно без дополнительного деформирования образца, то есть без дополнительного подвода энергии извне. Трещина растёт за счёт упругой энергии, накопленной на предыдущей стадии деформирования. Скорость распространения такой трещины сравнима со скоростью распространения звука в данном материале.

При вязком разрушении скорость распространения трещины зависит от скорости деформирования материала. При этом требуется подвод энергии извне, т.е. дополнительная деформация.

Хрупкая трещина имеет малый угол раскрытия, т.е. является острой трещиной и, как правило, ветвится. Вязкая трещина имеет большой угол раскрытия, т.е. является тупой трещиной.

Поверхность излома при хрупком разрушении оказывается блестящей и под микроскопом обнаруживает платообразную структуру:

При вязком разрушении поверхность излома оказывается матовой и под микроскопом обнаруживает волокнистую структуру:

У многих вязких металлов при понижении температуры наблюдается смена преобладающего механизма разрушения. Свойство материалов разрушатся хрупко при низких температурах называют хладноломкостью.

В заключение необходимо отметить, что стадия разрушения материала, с момента появления первых повреждений, может составлять до 90% долговечности конструкции

Тема №18

Методы исследования металлов и сплавов: структурные и физические

Металлы и сплавы обладают разнообразными свойствами. Используя один метод исследования металлов, невозможно получить информацию о всех свойствах. Используют несколько методов анализа.

Определение химического состава.

Используются методы количественного анализа.

1. Если не требуется большой точности, то используют спектральный анализ.

Спектральный анализ основан на разложении и исследовании спектра электрической дуги или искры, искусственно возбуждаемой между медным электродом и исследуемым металлом.

Зажигается дуга, луч света через призмы попадает в окуляр для анализа спектра. Цвет и концентрация линий спектра позволяют определить содержание химических элементов.

Используются стационарные и переносные стилоскопы.

2. Более точные сведения о составе дает рентгеноспектральный анализ.

Проводится на микроанализаторах. Позволяет определить состав фаз сплава, характеристики диффузионной подвижности атомов.

Изучение структуры

Различают макроструктуру, микроструктуру и тонкую структуру.

1. Макроструктурный анализ – изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении, с помощью лупы.

Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами).

Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованных, штампованных и катанных заготовок, а также причины разрушения деталей.

Устанавливают: вид излома (вязкий, хрупкий); величину, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле.

2. Микроструктурный анализ – изучение поверхности при помощи световых микроскопов. Увеличение – 50…2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм.

Образцы – микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. Наблюдаются микротрещины и неметаллические включения.

Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по разному. Можно выявить форму, размеры и ориентировку зерен, отдельные фазы и структурные составляющие.

Кроме световых микроскопов используют электронные микроскопы с большой разрешающей способностью.

Изображение формируется при помощи потока быстро летящих электронов. Электронные лучи с длиной волны (0,04…0,12 ) ·10-8 см дают возможность различать детали объекта, по своим размерам соответствующие межатомным расстояниям.

3. Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгенографические методы, позволяющие устанавливать связь между химическим составом, структурой и свойствами тела, тип твердых растворов, микронапряжения, концентрацию дефектов, плотность дислокаций. Физические методы исследования

4. Термический анализ основан на явлении теплового эффекта. Фазовые превращения в сплавах сопровождаются тепловым эффектом, в результате на кривых охлаждения сплавов при температурах фазовых превращений наблюдаются точки перегиба или температурные остановки. Данный метод позволяет определить критические точки.

5. Дилатометрический метод. При нагреве металлов и сплавов происходит изменение объема и линейных размеров – тепловое расширение. Если изменения обусловлены только увеличением энергии колебаний атомов, то при охлаждении размеры восстанавливаются. При фазовых превращениях изменения размеров – необратимы.

Метод позволяет определить критические точки сплавов, температурные интервалы существования фаз, а также изучать процессы распада твердых растворов.

6. Магнитный анализ. Используется для исследования процессов, связанных с переходом из парамагнитного состояния в ферромагнитное (или наоборот), причем возможна количественная оценка этих процессов.

Критерий распространения трещин в кристаллических телах. Механизмы зарождения хрупкого разрушения: модель Стро–Мотта. Изучение процесса образования трещин при двойниковании. Определение склонности к хрупкому разрушению. Полоса скольжения по Коттреллу.

| Рубрика | Производство и технологии |

| Вид | лекция |

| Язык | русский |

| Дата добавления | 03.10.2013 |

| Размер файла | 1,8 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Критерий распространения трещин в кристаллических телах

Большинство экспериментов, подтверждающих теорию Гриффитса, проведено на аморфных материалах при невысоких температурах, что обеспечивало достаточно полное торможение пластической деформации.

Однако при переходе к металлам формула Гриффитса давала результаты, которые не соответствовали реальности. Возникло сомнение в возможности использования этой теории применительно к металлическим материалам, хотя их поведение при хрупком разрушении качественно не различается от поведения стекла.

Но количественно - либо получались нереально заниженные значения для определённых размеров трещин, либо - для известного напряжения - размеры трещин, значительно превышающие размеры опытных образцов.

Когда появилась возможность измерять очень высокие скорости движения трещин (например, методом скоростной киносъемки), были получены впечатляющие количественные результаты. Известный советский специалист в области разрушения В.М. Финкель приводит такие цифры. В хрупком металле трещина на докритической стадии процесса разрушения движется со скоростью порядка 1 мм/ч. После достижения критического размера за одну тысячную долю секунды, скорость распространения трещины увеличивается до значений порядка 10000 км/ч. Следовательно, ускорение на этапе разгона трещины - порядка 108 м/с2. Если бы пилотируемая космическая ракета развила такое ускорение, космонавт испытал бы десятимиллионную перенагрузку. Даже беспилотным кораблям далеко до таких скоростей. Отметим так же, что подобные события значительно чаще случаются в холодное время года.

Первым нашёл причину этого несоответствия венгерский физик Орован, один из основоположников теории дислокаций. Он доказал, что упругая энергия, которая высвобождается при росте трещины, расходуется не только образование новых поверхностей, но и пластическую деформацию.

Так как, около вершины трещины образуется большое напряжение, некоторый объём металла всегда будет пластически деформирован. При распространении трещины по кристаллу в зону высоких напряжений у её вершины будут возникать всё новые источники дислокаций, которые трещина заставит работать, что приведёт к увеличению плотности дислокаций. Когда трещина разорвёт металл, поверхность излома будет пластически деформирована. При хрупком разрушении металлов пластически деформируемый слой прилипающий к поверхности излома, существует всегда. Речь может идти не о его наличии или отсутствии, а только о его толщине. В зависимости от условий работы металлов (t. v - приложение нагрузки, габаритов изделия, и.т.д.) его толщина может меняться от долей микрометра до многих десятков микрометров.

Поскольку на пластическую деформацию затрачивается определённая работа, толщина слоя будет влиять на общие энергозатраты, связанные с разрушением. Чем быстрее бежит трещина, тем тоньше деформированный слой и тем в меньшей степени он деформирован, т.к. требуется некоторое время на приведение в действие дислокационных источников, они обладают определённой энергией.

Орован к величине формулы Гриффитса добавил ещё одно слагаемое - энергию которая затрачивается на пластическую деформацию (эффективная поверхностная энергия) слоя материала, прилегающего к новой поверхности

т.к. на 2-3 порядка больше , то первым слагаемым можно пренебречь и формулу Гриффитса-Орована записывают в виде:

разрушение двойникование хрупкий коттрелл

Величина не остаётся постоянной в течении всего процесса роста трещины. По мере разгона трещины она уменьшается. Однако даже в самых неблагоприятных условиях она остаётся выше . При скорости 24 км/с = (теоретически), но трещина с такой скоростью двигаться не может. Её предельная теоретическая скорость Ѕ V звука в металле, т.е. 2,5 - 3 км/с.

Механизмы зарождения хрупкого разрушения

Имеется много экспериментальных данных, подтверждающих, что хрупкому разрушению в кристаллических телах предшествует пластическая деформация, несмотря на это, что путь движения дислокаций непосредственно перед распространяющейся трещиной может быть небольшим.

Считается, что взаимодействие дислокаций ответственно за образование зародышей трещин. На этом основании был предложен ряд возможных механизмов, некоторые из которых нашли экспериментальное подтверждение.

Модель Стро-Мотта. Согласно этой модели образуется скопление скользящих дислокаций перед различного рода препятствиями (границы зёрен, субзёрен, включения и.т.д.), в результате чего возникает сильная локальная концентрация напряжений. В вершине дислокационного скопления может на несколько порядков превышать приложенное напряжение, в результате чего возможно слияние лидирующей дислокации скопления со следующей, т.е. образование зародышевой трещины. После обледенения двух первых дислокаций трещина начинает увеличиваться в размерах, т.к. давление слияния увеличивается. Число дислокаций в скоплении порядка ста. Такое количество дислокаций при выходе на поверхность кристалла образует ступеньку величиной порядка сотен ангстрем, что хорошо совпадает с экспериментальным результатом определения величины ступенек скольжения на ряде металлов.

Рис. 1. Образование трещины вследствие плоского скопления дислокаций

Рис. 2. Трещина, образованная скоплением дислокаций у границ зерна

Рис. 3. Схема образования трещины:

1 - скопление дислокаций; 2 - область образования трещины

Разработан применительно к металлам с ОЦК решеткой, склонным к хрупкости при низких температурах, сходен с моделью Стро-Мотта. Однако в отличии от этой модели, препятствием, запирающим полосу скольжения по Коттреллу, является дислокация, образованная при пересечении дислокаций в плоскостях скольжения.

Рассмотрим взаимодействие двух пересекающихся плоскостей скоплений дислокаций, каждое из которых служит препятствием для другого.

Ведущие дислокации в этих двух скоплениях могут взаимодействовать друг с другом образуя дислокацию встречи, которая возникает на линии пересечения двух плоскостей скольжения одной системы и как бы запирает обе пересекающие плоскости.

Рис. 4. Слияние дислокаций, находящихся в двух плоскостях скольжения, приводящее к образованию микротрещины в той же плоскости скола

Рис. 5. Зарождение трещины в месте пересечения полос скольжения в кристалле MgO

Образовавшая дислокация представляет собой прочный барьер, тормозящий скольжение в пересекающихся плоскостях, что может привести к возникновения в этих плоскостях достаточно мощных дислокационных скоплений, способных образовать трещину.

Возникновение микротрещин в соответствии с механизмом Коттрелла наблюдали экспериментально в кристаллах окиси магния.

В соответствии с моделью Коттрелла образование микротрещин происходит в плоскости перпендикулярной оси растяжения. Это подтверждается экспериментальными данными. 85% микротрещин отклоняются не более чем на 15% от нормали к оси растяжения.

Рис. 6. Ориентация микротрещин на поверхности разрывных образцов крупнозернистого феррита после растяжения (8% при -140С)

Распространение трещин при хрупком разрушении

Практически в любом материале, как бы он ни был пластичен при статических испытаниях, может произойти хрупкое разрушение, если в нём при нагружении одновременно образуется множество активных дефектов - несовершенство кристаллической решётки (дислокаций).

Зарождение микротрещины по одному из механизмов - это лишь начало процесса разрушения. Для завершения его необходимо распространение трещины, которое вызовет полное разделение её поверхности по всему сечению нагружаемого образца. Таким образом, является заключительной стадией разрушения.

Трещина становится нестабильной и начинает распространяться, когда её длина превышает критическое значение, определяемое из уравнения Гриффитса. Скорость распространения трещины:

где С0 - скорость распространения упругих продольных волн в материале.

При такой скорости развития трещины, атомные связи у её вершины достигают значения за время одного периода колебаний атомов.

Лекции

Лабораторные

Справочники

Эссе

Вопросы

Стандарты

Программы

Дипломные

Курсовые

Помогалки

Графические

Доступные файлы (1):

Министерство образования и науки Российской Федерации

Уфимский Государственный Авиационный Технический Университет

Кафедра сопротивления материалов

по дисциплине: анализ аварии

Образование и рост трещин……………………………………………………………….стр. 4

Разрушения металлоконструкций………………………………………. стр. 10

Список используемой литературы………………………………………………………. стр. 16

^ Рис. 1. Аварийная катушка нефтепроводов:

а - Нижневартовск - Курган - Куйбышев (2221 км);б - Альметьевск - Горький (подводный переход через Волгу); в - Туймазы – Уфа(119 км) г- Тихорецк - Лисичанск (221 км)

Хрупкость - свойство материала разрушаться при небольшой (преимущественно упругой) деформации под действием напряжений, средний уровень которых ниже предела текучести. Образование хрупкой трещины и развитие процесса хрупкого разрушения связано с образованием малых зон пластической деформации. Относительная доля упругой и пластической деформации при хрупком разрушении зависит от свойств материала (характера межатомных или межмолекулярных связей, микро- и кристаллической структуры) и от условий его работы. Приложение растягивающих напряжений по трём главным осям (трёхосное напряжённое состояние), концентрация напряжений в местах резкого изменения сечения детали, понижение температуры и увеличение скорости нагружения, а также повышение запаса упругой энергии нагруженной конструкции способствуют переходу материала в хрупкое состояние. Хрупкое разрушение – очень быстрое распространение трещины после незначительной пластической деформации или без нее. После начала роста трещины при хрупком поведении металла скорость ее распространения равно примерно трети скорости распространения звука в металле. Условием роста хрупкой трещины является нарушение равновесия между освобождающейся при этом энергией упругой деформации и приращением полной поверхностной энергии, включая и работу пластической деформации тонкого слоя, В линейной теории механики упругого разрушения вводится константа материала K1c (вязкость разрушения), характеризующая сопротивление развитию трещины в условиях плоской деформации. Хрупкая трещина распространяется с большой скоростью (около 1000 м/сек в стали, что составляет примерно 1 /5 от скорости распространения упругой волны сдвига). Склонность материала к хрупкому разрушению оценивают обычно по температурным зависимостям работы разрушения или характеристик пластичности, позволяющих определить критическую температуру хрупкости Ткр, т. е. температуру перехода из пластического состояния в хрупкое. Чем выше Ткр, тем более материал склонен к хрупкому разрушению. При рассмотрении макроскопических закономерностей хрупкого разрушения необходимо учитывать две независимые характеристики — сопротивление пластической деформации (предел текучести s) и сопротивление хрупкому разрушению (хрупкая прочность, сопротивление отрыву Soт). При понижении температуры испытания, введении надрезов — концентраторов напряжения, увеличении скорости деформации s возрастает быстрее, чем Soт, вследствие чего происходит переход от вязкого разрушения к хрупкому. Представление о возникновении хрупкого разрушения как результате небольшой предварительной пластической деформации лежит в основе дислокационной теории разрушения. Зарождение хрупких трещин связывают с плоским скоплением линейных дефектов кристаллической решётки — дислокаций — перед каким-либо препятствием, которым могут служить границы зёрен или субзёрен, различные включения и т.п. При этом возникает высокая концентрация напряжений , пропорциональная касательному напряжению от внешней нагрузки и длине скопления дислокаций. Исследования поверхности разрушения (фрактография) указывают на то, что трещина хрупкого разрушения в металлах и сплавах распространяется вдоль простых кристаллографических плоскостей (скола) либо по границам зёрен.

Запас вязкости – это интервал температур между порогом хладноломкости и рабочей температурой. Чем больше температурный запас вязкости, тем меньше опасность хрупкого разрушения. Порог хладноломкости определяют при испытании ударным изгибом надрезанных образцом для разных температур и строят кривую в зависимости ударной вязкости от температуры испытания. Хрупкий и вязкий характер разрушения при ударном изгибе для стали можно различить по виду излома. Порог хладноломкости определяют по проценту волокна матовой, волокнистой составляющей в изломе. За порог хладноломкости принимается температура, при которой имеется 50% волокна. Порог хладноломкости не является постоянной материала, а зависит от его структуры, условий испытания наличия концентраторов напряжения. Чем выше прочность номинального напряжения, тем выше порог хладноломкости. Разрушение металла под действие повторный или знакопеременных напряжений называют усталостью металла. Трещина чаще всего возникает на поверхности. Сопротивление металла характеризуется наибольшим напряжением, которое может выдержать металл без разрушения за большое число циклов. Для определения приделов выносливости испытывают не менее 10 образцов. Начиная с первого образца и до последующего, каждый раз снижают или повышают на 20 или 40 МПа в зависимости от числа циклов, вызывающих разрушение первого образца. Результаты испытаний наносят на диаграмму в зависимости напряжения от числа циклов и определяют, сломался образец или нет. Предел выносливости резко снижается при наличии концентраторов напряжении.

С увеличением размера образца предел выносливости уменьшается. Чем тщательнее обработана поверхность образца (детали), тем выше придел выносливости. Сильно понижает придел выносливости карозия. При изучении механизма и кинетики разрушения анализ излома с помощью фактографии дает возможность определять характер разрушения (хрупкое, вязкое, внутрезеренное) и относительную скорость процесса, а также изменение этих характеристик по мере развития трещины. Образование вязкой трещины связано с реальным строением металлов – наличием различноорентированных зерен, микропор, дислокаций и других дефектов кристаллической решетки. В этих условиях при ракетной средней величине напряжений, не превышающей значение придела упругости, фактические напряжения в металле распределяются не равномерно. Трещины являются сильными концентраторами напряжений и из них образуется микротрещены, далее соединяющиеся в общую трещину, постепенно распространяющуюся на сечение. Разрушение происходит в результате возрастания напряжения в оставшейся зоне сечения. В отдельных перенапряженных зернах происходит пластическая деформация (рис. 4, 5)

Свойства стали определяются размером действительного зерна. Увлечение его размеров сравнительно мало влияет на предел прочности, но резко снижает вязкость и повышает критическую температуру хрупкости. Следовательно, перегретая сталь с крупным зерном имеет пониженные механические свойства, особенно пластичность и вязкость, т. е. склонна к хрупкому разрушению.

Рис. 4. Кромки разрушенных труб

Рис. 5. Разрушение участка трубы:

Л С - линия сплавления сварного шва с основным металлом; Т, - трещина, идущая вдоль ЛС; Т2 - трещина, перпендикулярная к оси трубы

Под ударной вязкостью понимают работу удара, отнесенную к начальной площади поперечного сечения образца вместе концентратора напряжения. Ударная вязкость является интегральной характеристикой, содержащей работу зарождения трещины и работу распространения вязкой трещины. Склонность к разрушению трещины в первую очередь определяется работой распространения трещины. Чем больше работа распространения вязкой трещины, тем меньше возможность внезапного хрупкого разрушения. В настоящее время существует ряд методов раздельного определения работы зарождения трещины и работы распространения вязкой трещины.

Многие металлы, имеющие кристаллические решетки в зависимости от температуры могут разрушаться вязко. Понижение температуры обуславливает переход от вязкого к хрупкому разрушению. Это явление получило название хладноломкости.

Температура перехода металла от вязкого разрушения к хрупкому получила название критической температуры хрупкости (порог хладноломкости). Зная порог хладноломкости и рабочую температуру эксплуатации материала, можно оценить его температурный запас вязкости. В качестве примера рассмотрим несколько отказов. Нефтепровод Тихорецк-Лисичанск был введен в эксплуатацию в 1976г. Разрушение стенки трубы произошло в июне 1980г. Труба диаметром 720 мм, толщиной 11 мм Харцызского трубного завода изготовлена из стали 17ГС. Разрыв трубы длиной 1730 мм произошел вблизи заводского шва. Трещина распространяется по линии сплавления сварного шва с основным металлом трубы. Справа от очага разрушения на расстоянии 600 мм трещина переходит на основной металл трубы. Характер излома в очаге разрушения – хрупкий. Очагом разрушения явился продольный заводской шов, наличие непровара и несплавления. Нефтепровод Нижневартовск-Курган-Куйбышев был введен в эксплуатацию в 1975г. Разрушение металла трубы произошло в сентябре 1979г. Труба диаметром 1220 мм и толщиной стенки 12 мм Челябинского трубопрокатного завода изготовлена из стали 17ГС. Разрыв трубы в одну сторону от поворотного стыка прошел по зоне термического влияния шва, а затем по телу трубы. Характер излома по периметру – вязкий, а в очаге разрушения – хрупкий. Очагом разрушения явилась зона пересечения продольного заводского сварного и кольцевого монтажного швов. Причиной отказа явилось некачественное выполнение монтажного шва в месте пересечения. Нефтепровод Альметьевск-Горький III был введен в эксплуатацию в 1973г. Разрушение металла трубы произошло в 1984г. Труба диаметром 720 мм и толщиной 10 мм Харьковского трубного завода изготовлена из стали 14ХГС. Разрыв произошел по линии сплавления заводского продольного сварного шва и основного металла с переходом через шов на другую сторону на расстоянии 820 мм от очага разрушения (рис.1). Характер излома в очаге разрушения является хрупким. Разрушение трубы, изготовленной с дефектами, происходило от гидравлического удара в том месте, где было наибольшее утончение сварного соединения и где образовались в процессе эксплуатации усталостные трещины при воздействии коррозионной среды (рис. 2, 3).

В связи с применением высокопрочных материалов и сложностью условий их работы, динамика аварий и аварий судов, мостов, танков, самолетов и других конструкций являются движущей силой для систематического изучения механики разрушения. Разрушение твердых тел — это процесс разделения на части под действием нагрузок, который также может сопровождаться тепловыми, радиационными, коррозионными и другими воздействиями. На атомном уровне разрушение —

Если разрыв межатомной связи происходит перпендикулярно поверхности разрушения, то разрушение происходит путем сколов или отрыва. Если разрыв связи происходит под действием силы, приложенной параллельно поверхности разрыва, то разрыв происходит путем сдвига или скольжения. По металлу 51имет, где и, другие виды деструкции, она во многом определяется их кристаллической структурой. Кроме того, характер разрушения зависит от температуры, скорости деформации, напряженного состояния, чистоты металла и др.

В зависимости от степени пластической деформации перед разрушением различают два основных вида разрушения: хрупкое и вязкое. В случае жесткого металла он подвергается разрушению до разрушения не только упругой, но и большой пластической деформации. При отсутствии пластической деформации или при ее незначительном развитии происходит хрупкое разрушение. Хрупкое разрушение происходит путем разрыва или скола, когда поверхность разрушения перпендикулярна нормальному напряжению(рис. 2.4). Под действием нормального напряжения происходит упругая деформация кристаллической решетки, и после достижения критической степени деформации непрерывный разрыв межатомной связи отделяет одну атомную плоскость от другой.

-

Концентрация напряжений K пропорциональна резкости дефекта и его длине: K=где I-длина дефекта. g-радиус кривизны его вершины. Концентрация напряжений способствует образованию как внутренних, так и внешних дефектов-разрезов различной остроты и длины(см. рис. 2.5). б ф ф ф Рис 2.4. Схема разрушения сепарацией: а-начальное состояние; б-упругая деформация; в-хрупкое разрушение(сепарация) Харрис 2.5. Концентрация напряжений в устье разлома: а-трещина; б-острые надрезы; в-закругленные надрезы; r\ Людмила Фирмаль

При разрушении хрупких механизмов в процессе разрушения затрачивается гораздо меньше труда, чем при разрушении вязких. Хрупкое разрушение, которое началось, — это спонтанный процесс. Это происходит за счет высвобождения упругой энергии, накопленной в системе, и поэтому для распространения трещины не требуется внешнего энергоснабжения. При хрупком разрушении затраты энергии на образование новых поверхностей в результате раскрытия трещины меньше, чем накопленная упругая энергия, выделяемая одновременно. При вязком разрушении Морис 2.6. Тип разрушения и схема разрушения(перпендикулярно сечению к поверхности разрушения): а-хрупкое; Б-вязкое Больше работы будет потрачено.

Для развития вязких разрушений требуется непрерывное внешнее упрочнение, которое требует постоянного внешнего подвода энергии, которая расходуется на пластическую деформацию металла перед ростом трещин. В то же время работа, затраченная на пластическую деформацию, значительно превышает работу по фактическому разрушению. При хрупком разрушении отрывная трещина тела имеет малый угол раскрытия (острая трещина), пластическая деформация вблизи поверхности разрушения практически полностью отсутствует(рис. 2.6). При вязком разрушении трещина имеет большой угол раскрытия (тупая трещина), а поверхность разрушения характеризуется значительной пластической деформацией. При низких температурах граница зерен обычно прочнее самих зерен, и поэтому при низких температурах в большинстве металлов разрушение проходит через зерна, а не через границы между кристаллами.

При хрупком разрушении, наоборот, необходимо повышать вязкость и пластичность, даже если, по мере необходимости, прочность снижается. Самое опасное и хрупкое разрушение. Переломы с ампутацией можно разделить на три стадии: зарождение микротрещин, их рост до критических размеров и распространение через соседние частицы. Уровень напряжений разрушения определяется наиболее энергоемкой фазой. В относительно чистых металлах это является причиной возникновения и начального роста трещин. В металлах с включениями первые две стадии протекают относительно легко, но трещины сдерживаются границами зерен. Из-за этого в таких металлах часто наблюдается возникновение и торможение многих трещин вплоть до неустойчивого распространения любой из них. Существует несколько моделей дислокационных механизмов инициирования трещин(рис. 2.8). Согласно общей модели Зенера, краевые дислокации перемещаются вдоль поверхности скольжения к препятствиям, таким как границы зерен, двойники, границы раздела и т. д.

Росту трещины способствует взаимодействие поля напряжений на ее вершине. Таким образом, стадия образования микротрещин и их роста до критических размеров является результатом дислокационного движения, то есть пластической деформации металлов. Рис 2.8 модель дислокации микротрещин: а-модель соломы Зенера, б-модель котреля Я Сверхкритический размер трещины характеризуется концентрацией напряжений в ее устье, достигающей уровня прочности металла. Если трещина достигает критической длины, то ее дальнейшее распространение вызовет лавины без внешнего энергоснабжения без выраженной пластической деформации.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Читайте также: