Бурение с гидротранспортом керна реферат

Обновлено: 30.06.2024

Жидкость нагнетается к забою по кольцевому зазору между бурильными трубами и стенками скважины или между наружными трубами, передающими осевую нагрузку и крутящий момент, и внутренними, служащими кернопроводом (рис.). Комплекс технических средств для бурения с гидротранспортом керна включает специальные твердосплавные коронки (наружный диаметр 76, 84 и 93 мм), керноприёмный снаряд с керноломом, двойные бурильные трубы диаметром 73 мм, промывочный сальник, обеспечивающий подвод жидкости от бурового насоса к кольцевому зазору и отвод её из центрального канала вместе с керном, систему промывки, позволяющую оперативно регулировать направление потока и доставлять керн по шлангам к керноприёмному устройству. Керноприёмное устройство состоит из перфорированных или сетчатых лотков, перемещаемых цепным транспортёром. Лотки поочерёдно заполняются керном, который затем перекладывается в керновые ящики.

Работа содержит 1 файл

доклад скрябин.docx

ГИДРОТРАНСПОРТ КЕРНА (а. hydraulic соre lifter; н. hydraulisches Ausstoßen des Kernes, hydraulischer Kerntransport; ф. transport hydraulique de la carotte; и. transporte hidrauliсо del testigo de sondeo) — способ доставки из скважины на поверхность керна и шлама восходящим потоком промывочной жидкости в процессе бурения.

Жидкость нагнетается к забою по кольцевому зазору между бурильными трубами и стенками скважины или между наружными трубами, передающими осевую нагрузку и крутящий момент, и внутренними, служащими кернопроводом (рис.). Комплекс технических средств для бурения с гидротранспортом керна включает специальные твердосплавные коронки (наружный диаметр 76, 84 и 93 мм), керноприёмный снаряд с керноломом, двойные бурильные трубы диаметром 73 мм, промывочный сальник, обеспечивающий подвод жидкости от бурового насоса к кольцевому зазору и отвод её из центрального канала вместе с керном, систему промывки, позволяющую оперативно регулировать направление потока и доставлять керн по шлангам к керноприёмному устройству. Керноприёмное устройство состоит из перфорированных или сетчатых лотков, перемещаемых цепным транспортёром. Лотки поочерёдно заполняются керном, который затем перекладывается в керновые ящики. Для повышения стабильности восходящего потока и сокращения потерь жидкости над породоразрушающим инструментом иногда устанавливают пакер.

Гидротранспорт керна применяется при бурении скважин (глубина 100-300 м) В породах до V категории по буримости (с пропластками пород до VIII категории), поисках и разведке руд полиметаллов, золота, бокситов, углей, нерудных строительных материалов, а также при геохимических, геофизических и гидрогеологических исследованиях. Полученные пробы пригодны для литологических, микропалеонтологических, палеомагнитных, термолюминесцентных, геохимических исследований, шлихового опробования. Применение гидротранспорта керна обеспечивает непрерывность технологического процесса, увеличивает механическую скорость, позволяет вести бурение без подъёма инструмента для извлечения керна, сокращает количество спуско- подъёмных операций и расход промывочной жидкости, обеспечивает замкнутость системы циркуляции и значительно увеличивает процент выхода керна. Скорость бурения повышается по сравнению с обычной технологией в 4-10 раз и составляет в среднем 4500-5500 м, рекордная — 18 000 м в месяц на один комплекс, стоимость снижается в 1,5--2,5 раза.

Бурение с гидротранспортом керна предложено в США в 1935 с одинарной колонной Х. Хохманом и др., с двойной колонной в 1953 Д. Грейблом; в СССР применяется с 1965

Задачи повышения производительности и качественных характеристик геологоразведочного бурения при снижении его себестоимости настоятельно требуют не только ускоренного освоения и внедрения последних достижений научно-технического прогресса в этой области, но и разработки принципиально новых, энерго- и ресурсосберегающих технологий.

За последние годы наиболее впечатляющие положительные результаты в развитии разведочного бурения достигнуты за счет освоения и широкого внедрения гидротранспорта керна и наиболее эффективной разновидности газожидкостных смесей (ГЖС) - пены.

Бурение с гидро- и пневмотранспортом керна вместе со шламом обеспечивает 100-процентную представительность геологической пробы и при этом многократно более высокую производительность (до 12000 м/ст.мес.) в сравнении с обычным колонковым разведочным бурением, причем практически в любых самых неблагоприятных условиях (поглощения, мерзлота, набухаемость и неустойчивость проходимых пород и пр.) [2, 6, 7, 12-18, 35-37, 39, 44, 49-51, 58]. Серьезным недостатком существующих систем гидро- и пневмотранспорта является высокая стоимость изготовления двойных бурильных труб.

Пена как последняя ступень в развитии очистных агентов для бурения скважин является совершенно самостоятельной их разновидностью, принципиально отличается от других и в настоящее время представляет собой наиболее универсальное технологическое средство повышения производительности, качественных показателей и экономической эффективности разведочного бурения, особенно, в осложненных условиях [5, 9, 22, 24, 26, 32, 33, 42, 43, 59, 61-67]. Обладая известными преимуществами перед жидкостными и газообразными очистными агентами, пена лишена их недостатков (трудность водоснабжения, возможность потери циркуляции, замерзание воды при бурении с промывкой; недостаточное охлаждение алмазного инструмента, пыль, зависимость от обводненности, сыпучесть проходимых пород, необходимость в дорогостоящих компрессорах -при бурении с продувкой и др.).

При бурении поисково-съемочных, картировочных и разведочных скважин глубиной до 100 м в породах II—IV категорий буримости с пропластками пород до VI—VII категорий применяется комплекс технических средств КГК-100, позволяющий непрерывно транспортировать керн на поверхность потоком промывочной жидкости.

Ниже приведена техническая характеристика КГК-100.

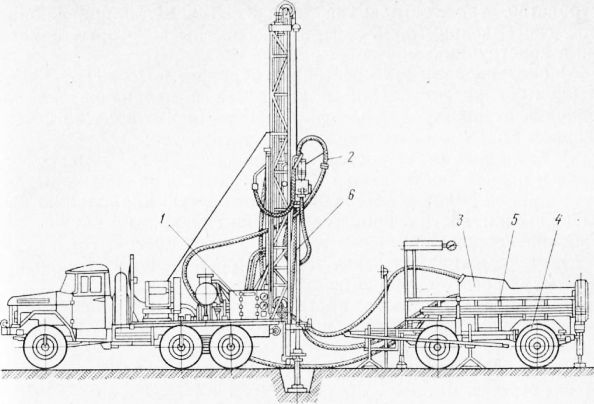

В состав комплекса (рис. 58) входят самоходная гидрофицированная буровая установка УРБ-2А-2ГК. с подвижным вращателем 5 и насосом НБ4-320/63, емкость вместимостью 2,5 м3 для промывочной жидкости и керноприемное устройство, установленные на двухосном прицепе, двойная бурильная колонна, буровой сальник, принадлежности для СПО, твердосплавные коронки.

В процессе бурения промывочная жидкость закачивается насосом 1 из передвижной емкости 10 через нагнетательный шланг 2 и сальник 4 в кольцевое пространство двойной бурильной колонны 7. He доходя до забоя скважины, промывочная жидкость захватывает керн и шлам и по внутреннему каналу бурильной колонны, внутренней трубке сальника, керноотводящей дуге 3 и шлангу 6 поступает в лотки керноприемника 9.

Применение непрерывного транспортирования выбуренного материала позволяет бурить скважину без извлечения из нее снаряда до полного износа породоразрушающего инструмента, что сокращает время проведения СПО. В результате значительно повышается производительность бурения. Выход керна при этом, как правило, составляет 100 %.

Работа комплексом КГК-100 предусмотрена твердосплавными коронками диаметром 76; 84 и 93 мм. Коронки диаметром 76 мм применяются для бурения однородных пород, диаметром 84 мм — вспучивающихся и неустойчивых пород, диаметром 93 мм — мощных толщ сыпучих отложений и плывунов. Коронки имеют три сектора, вооруженные восьмигранными резцами из сплава ВК-8, и шламоотводящие каналы криволинейной формы, направление которых при вращении снаряда обеспечивает перемещение шлама от периферии коронки к ее центру. При бурении пород II—V категорий с пропластками более твердых пород используются коронки В9-82, армированные природными алмазами, и В9-С82, армированные синтетическими алмазами СВС-П.

Корпус 1 керноприемной трубы (рис. 59) посредством резьбы нижним концом соединяется с коронкой, а верхним — с нижним концом наружной части бурильной колонны. Находящийся внутри корпуса патрубок 2 ограничен в осевом перемещении центраторами в полости между верхним торцом коронки и 3 уступом корпуса 1. На внутренней поверхности патрубка 2 имеется кернолом 3.

Бурение с гидротранспортом керна

В СССР и за рубежом при поисково-съемочных работах, геологическом картировании и разведке месторождений твердых полезных ископаемых находит применение бурение скважин с обратной промывкой, обеспечивающей непрерывный вынос выбуренного керна на поверхность восходящим потоком промывочной жидкости по колонне бурильных труб. Бурение, как правило, осуществляется в мягких породах.

Новый способ бурения скважин позволил значительно повысить скорости бурения: механической — в 3,4; технической — в 2,9; цикловой — в 2,4 раза. Средняя производительность бурения составила 3500, а максимальная — 9000 м/ст.-мес.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Общий вид комплекса КГК -100:

1 — установка разведочного бурения УРБ -2А-2ГК; 2 — система промывки; 3 — керноприемное устройство; 4 — прицеп-емкость; 5 — стеллаж; 6 — бурильная колонна

Повышение производительности бурения обусловлено увеличением механической скорости, сокращением времени спуско-подъемных операций, отсутствием операции по извлечению керна из бурового снаряда и др. Выход керна и шлама (всей выбуренной породы) при этом достигает, как правило, 100%; средняя углубка за рейс — 35 м (при максимальной 80 м).

При бурении скважин с использованием комплекса КГК -100 промывочная жидкость подается в межтрубное пространство специальной двойной бурильной колонной. У забоя скважины она поступает в центральную внутреннюю колонну и, захватывая выбуренные керн и шлам, выносит их к промывочному сальнику, проводит через керноотводящий рукав и доставляет в лотки керноприемника.

В комплекс КГК -100 входят следующие технические средства:

а) буровая установка УРБ -2А-2ГК, разработанная на базе буровой установки УРБ -2А-2. Основные отличия этих установок заключаются в следующем. Из комплекта установки УРБ -2А-2 исключены: компрессор, буровой насос НБ-40, герметизатор устья скважины, патрон для шнеков, промывочный сальник, шпиндель, грузоподъемные приспособления. Взамен перечисленных технических средств в состав УРБ -2А-2ГК включены: буровой насос НБ4-320/63, специальный сальник, элеватор, аварийный домкрат, стеллаж, прицеп-емкость, керноприемное устройство, три светильника типа СЗЛ -300-1, направляющий трос, система промывки, центратор, внесены некоторые изменения в конструкцию мачты

б) система промывки состоит из бурового насоса НБ4-320/63, различных приспособлений и устройств и предназначена для подачи в скважину промывочной жидкости и отвода ее потока с керном и шламом в керноприемное устройство;

в) керноприемное устройство предназначено для отбора керна и шлама, поступающего на поверхность из скважины;

г) прицеп-емкость обеспечивает замкнутую циркуляцию промывочной жидкости в процессе углубки скважины и служит для транспортировки бурильных труб и другого инструмента;

д) стеллаж предназначен для укладки бурильных труб при подъеме бурового снаряда из скважины;

е) комплект бурового инструмента включает специальные двойные бурильные трубы, породоразрушающий и другой инструмент.

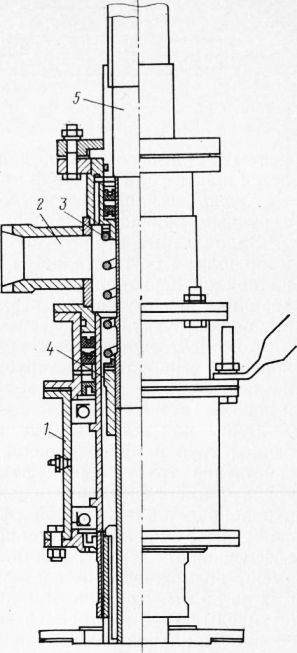

Промывочный сальник обеспечивает подачу промывочной жидкости в межтрубное пространство двойной бурильной колонны и отвод восходящего потока жидкости с керном и шламом в керноприемное устройство через керноотводящую линию.

Сальник состоит из корпуса, в котором на двух подшипниках смонтирована наружная труба.

Корпус имеет штуцер с резьбой для присоединения нагнетательного рукава бурового насоса. Керноотводящая линия крепится к корпусу сальника и поддерживается стяжкой.

В наружной трубе смонтирована внутренняя труба с наконечником на верхнем конце. Пружина, расположенная между корпусом и внутренней трубой, обеспечивает поджатие всех центральных труб бурильной колонны и герметичность их соединения.

На внутренней трубе имеются центрирующие ребра и упоры, обеспечивающие синхронность ее работы со шпинделем.

Элеватор совместно с подвижным вращателем, на шпинделе которого он установлен, предназначен для проведения спуско-подъемных операций, наращивания бурильных труб, а также их свинчивания и развинчивания. Корпус элеватора связан со шпинделем фигурной втулкой; крутящий момент передается через шлицы, выполненные на наружной поверхности шпинделя.

При свинчивании соединений бурильных труб вращение элеватору передается через траверсу и шлицы шпинделя. После свинчивания вращатель бурового станка опускается до соединения ниппеля шпинделя с муфтой бурильной трубы. При этом происходит разъем шлицевого соединения траверсы со шпинделем и свинчивание резьбовых соединений осуществляется без вращения элеватора. Развинчивание соединений производится при нижнем положении элеватора на шпинделе.

Система промывки включает вентиль, соединенный с рукавами: нагнетательным, керноотводящим и сливным.

Вентиль состоит из корпуса и пробки, которая имеет два яруса радиальных сверлений (нижний — для нагнетания жидкости от насоса к забою; верхний — для обратного потока с кер-новым материалом), и продольный паз, позволяющий соединять керноотводящую линию с нагнетательной линией насоса. Поворотом вентиля на 90° соединяют нагнетательную линию насоса с тем или иным ярусом сверлений для подачи жидкости в кольцевую или в центральную полости бурильной колонны, т. е. ведется прямая или обратная промывка.

Рис. 2. Промывочный сальник:

1 — корпус; 2 — нагнетательная линия; 3 — пружина; 4 — внутренняя труба; 5 — керноотводящая линия

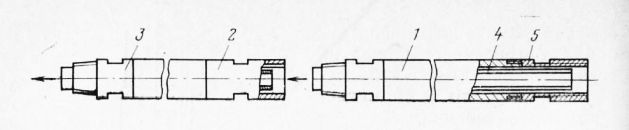

Рис. 3. Бурильная колонна

Керноприемное устройство состоит из рамы, транспортера с ручным приводом, керноприемных лотков и пескосборника.

Заполненные керном лотки перемещаются по транспортеру. Сбор шлама осуществляется из пескосборника, установленного на поддон керноприемника. Керн из лотков и шлам из пескосборника перегружают в керновые ящики, а пустые лотки ставят под загрузку.

Комплект бурового инструмента ( КБИ -5) включает буровые коронки, керноприемные трубы, специальные бурильные трубы, компенсаторы, а также вспомогательный (специальные ключи) и ловильный инструмент.

Бурильная колонна состоит из наружной и внутренней труб и их соединений: наружная включает ниппель, собственно трубу и муфту; внутренняя (легкосплавная) труба имеет штуцеры и центрирующие ребра. Торцы штуцеров представляют собой сферические поверхности и конические расточки, которые, соприкасаясь в собранной колонне, обеспечивают герметичность соединений. Внутренние трубы имеют возможность осевого перемещения относительно наружных на 35 мм. Для предотвращения образования зазоров между штуцерами труб внутренней колонны, а также деформации при сборке бурильной колонны применяются трубные винтовые компенсаторы, выполненные в виде разъемного корпуса, внутри которого по резьбе перемещается букса, связанная шлицами со сменными трубками различной длины. Сжатие внутренних труб, расположенных ниже компенсатора, осуществляется путем вращения трубки. Компенсаторы включают в бурильную колонну через 50—70 м.

Герметичность соединений внутренней колонны повышается также за счет давления на них подпружиненной трубы промывочного сальника с усилием 700—1400 Н.

Концентричное расположение внутренних и наружных труб в колонне осуществляется с помощью центрирующих ребер, которые имеются на штуцерах.

Керноприемная труба состоит из корпуса и внутреннего патрубка. Корпус с одной стороны соединяется с буровой колонной, с другой — с нижней трубой бурильной колонны. Осевое перемещение патрубка ограничено центраторами в полости между верхним торцом коронки и уступом корпуса. В керно-приемной трубе имеются два типа патрубков: один с гладкой внутренней поверхностью, другой с керноломом на внутренней поверхности.

Бурение скважин ведется при обратной промывке. Промывочная жидкость нагнетается буровым насосом через сальник в межтрубное пространство двойной колонны бурильных труб, на расстоянии 20—30 мм от забоя скважины захватывает керн и шлам и по внутреннему каналу выносит его на поверхность. Применение непрерывного транспортирования выбуренного материала позволяет бурить скважину без подъема труб до полного износа породоразрушающего инструмента, что сокращает время проведения спуско-подъемных операций и позволяет получать 100%-ный выход разбуренного материала (керна и шлама).

Первая главная особенность такого вида бурения заключается в том, что не происходит непосредственной промывки забоя, и разрушаемая порода механически за счет конструкции коронки сдвигается к центру забоя и заталкивается в центральный канал. Поток промывочной жидкости подхватывает кусочки керна и шлам внутри выше торца коронки и только с этого места транспортирует их по внутренней трубе на поверхность, не происходит ни промывки забоя, ни охлаждения торца коронки. Это условие однозначно ограничивает область применения данного метода по твердости буримых пород – бурение с КГК возможно только в мягких и самых слабых скальных породах I – IV и лишь с небольшими прослойками более твердых пород V – VI категорий.

Ограничения по твердости буримых пород создают условия для бурения скважины за один рейс, поскольку необходимость прекращения рейса и подъем снаряда связаны с износом буровой коронки, а в мягких породах коронки с мощным твердосплавным вооружением или с резцами из СТМ могут проходить более сотни метров до полного износа

Вторая особенность бурения с КГК – отсутствие циркуляции промывочной жидкости в затрубном пространстве. Поскольку бурение ведется в мягких, слабых, рыхлых, часто неустойчивых, размываемых и разбухающих породах, то при бурении простыми снарядами возникала бы необходимость принимать серьезные меры по закреплению стенок скважины, в том числе колоннами обсадных труб.

При бурении с КГК затрубное пространство заполняется вязкой промывочной жидкостью с повышенной тиксотропностью и при необходимости с повышенной плотностью. Полная циркуляция промывочной жидкости должна происходить только внутри двойной колонны труб. Чтобы поток жидкости не проникал в затрубное пространство и не размывал стенки скважины на наружной части нижнего конца колонковой (нижней) трубы делается пакерирующее устройство, обычно в виде наружной винтовой нарезки, которая в процессе бурения заполняется разрушенной породой, перекрывает кольцевой зазор, и не пропускает жидкость из межтрубного пространства в наружное кольцевое пространство скважины. По мере углубки скважины и при поглощении части жидкости из затрубного пространства, жидкость туда должна пополняться или самотеком из специального зумфа, соединенного с устьем скважины, или путем расхаживания снаряда, при котором жидкость из циркулирующего потока попадает в освобождаемую при подъеме снаряда часть ствола скважины и в затрубное пространство.

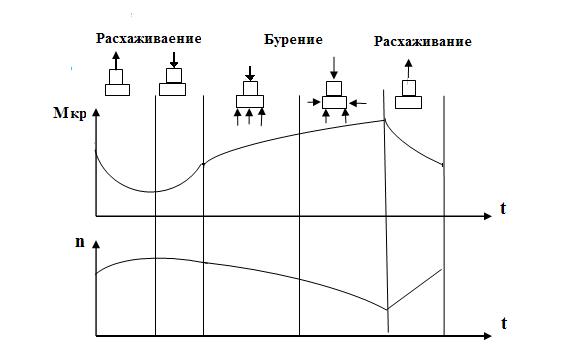

Необходимость периодического расхаживания снаряда третья особенность бурения снарядами КГК. Расхаживание – отрыв и приподнимание снаряда от забоя с сохранением вращения и циркуляции и опускание обратно на забой. Путем расхаживания снаряда решается ряд специфических задач бурения с КГК:

- пропуск части промывочной жидкости на забой скважины для дополнительного охлаждения резцов коронки и снижения трения.

- при движении снаряда вниз, жидкость из ствола скважины за счет поршневого эффекта помогает проталкивать породу в центральной части коронки и преодолевать возможные заклинки кусочков керна во внутренней трубе.

Отсутствие циркуляции жидкости на забое и в призабойной части затрубного пространства, вызывает, по мере углубки скважины, рост крутящего момента, В зависимости от плотности и вязкости пород значение Мкр. может составлять от 100 – 150 Нм в начале цикла до 800 – 1000 Нм в конце. Расхаживание снаряда становится необходимым для смачивания забоя и стенок скважины и тем самым снижения сопротивлений и крутящего момента.

Рекомендуемые параметры расхаживания – интервалы между подъемами снаряда и высота подъема приведены в табл. 18 .

| Тип пород | Параметры расхаживания | |

| Интервал, м | Высота, м | |

| Вязкие глины, суглинки и сыпучие и пески | Расхаживание может не применяться | |

| Вязкие глины и суглинки | 1 – 1,5 | 1 – 1,5 |

| Сыпучие пески, супеси | 2 – 2,5 | 0,5 |

| Гравийно-галечные отложения | 0,3 – 1,0 | 0,2 – 0,5 |

| Плотные, устойчивые алевролиты, аргиллиты | 0,3 – 0,5 | 0,1 – 0,5 |

| Песчаники, известняки | 0,1 – 0,5 | 0,1 – 0,5 |

| Окремненные породы | 0,05 – 0,1 | 0,05 – 0,1 |

Принципы выбора и поддержания параметров режима бурения комплектами КГК также отличается от обычного колонкового бурения. Бурение снарядами с гидротранспортом керна осуществляется станками с подвижным вращателем, обычно с гидромотором, установленным непосредственно на вращателе, и с гидравлической системой подачи.

Управление подачей производится не по осевой нагрузке, а по задаваемой скорости углубки. Такая система приводит к тому, что активными параметрами управления процессом являются скорость углубки и крутящий момент, а осевая нагрузка и частота вращения становятся функциями от них. Как уже указывалось, по мере углубки без отрыва от забоя идет нарастание крутящего момента и снижение частоты вращения. По достижении критической величины Мкр. углубка заканчивается и начинается цикл расхаживания. ИзмененияМкр. и частоты вращения в пределах цикла приведены на рис.54

Расход промывочной жидкости при бурении КГК должен обеспечивать полную и надежную транспортировку и кусочков керна, и всей разрушенной породы. Для этого скорость восходящего потока должна быть не менее 2 – 4 м/сек в зависимости от плотности и состава пород, а расход жидкости соответственно от 120 до 300 л/мин. Рекомендуемые параметры режима бурения с гидротранспортом керна различных пород приведены в табл. 19

| Тип пород | Параметры режима бурения | ||

| Частота вращения, об/мин | Осевая нагрузка, кН | Расход промывочной жидкости, л/мин | |

| Вязкие глины и суглинки | 5 – 9 | 200 – 320 | |

| Вязкие и сыпучие глины, суглинки, пески. | 5 – 7 | 220 – 260 | |

| Сыпучие пески, супеси | 4,5 – 9 | ||

| Гравийно-галечные отложения | 140 – 170 | 6 - 10 | 180 – 260 |

| Плотные, устойчивые алевролиты, аргелиты. | 7 – 12 | ||

| Песчаники, известняки. | 8 – 16 | ||

| Окремненные породы. | 15 - 18 |

Поскольку бурение КГК ведется в неустойчивых чреватых осложнениями породах, большое значение имеет выбор промывочной жидкости как для циркуляции внутри снаряда, так для заполнения затрубного пространства.

Жидкость, участвующая в обратной циркуляции, должна обладать хорошей выносной способностью, смазывающими свойствами и, желательно, способностью связывать песчаные и рыхлые породы. Наиболее подходящими для большинства случаев бурения КГК являются водно-полимерные жидкости – вода + 2 – 3% полимера К-9 или гипана. Для бурения в глинистых породах с содержанием щебня полускальных пород рекомендуется вязкий глинистый раствор, также с добавками полимера.

Читайте также: