Бурение на равновесии реферат

Обновлено: 03.07.2024

Совершенствование способов вскрытия пластов ведется в настоящее время по нескольким основным направлениям: создание блокирующих промывочных агентов для временной закупорки поровых каналов пласта, создание буровых растворов без твердой фазы на основе жидкости однородной по своим свойствам с пластовой жидкостью, разработка технологии вскрытия пластов без репрессии на пласт [36]. Основным признаком таких технологий является возможность регулирования за- бойного давления в определенных пределах [31, 34].

Анализ современных технологий бурения скважин в условиях гибкого регули- рования забойного давления показал, что большинство технологий предназначено для вскрытия пластов с АНПД, а для вскрытия пластов с АВПД применяются тех- нологии с использованием избыточного давления на устье скважины. Наиболее ра- циональным способом вскрытия газоносных пластов с АВПД является технология бурения на равновесии с обычной схемой циркуляции промывочной жидкости, включающей вращающийся превентор и специальный дроссель.

Современное техническое и технологическое обеспечение буровых работ по- зволяет осуществлять регулирование забойного давления путем изменения расхода,

плотности, реологических характеристик бурового раствора, а также за счет созда- ния и изменения избыточного давления на устье скважины.

Однако эффективность каждого из перечисленных способов обеспечивается возможностью достоверного определения величин гидродинамической составляющей забойного давления при проведении различных технологических операций в скважине (промывка, спуско- подъемные операции).

Существенному улучшению технико-экономических показателей процесса бурения скважины способствует рациональный выбор гидравлической программы, т.е. регулирование гидродинамических давлений за счет управляемых параметров (плотность и реологическая характеристика бурового раствора, режим промывки скважины и т.д.). В результате, достигается экономия материалов, снижение вероят- ности осложнений в скважине, повышение показателей работы породоразрушающе- го инструмента и качественное вскрытие продуктивных горизонтов [7,14].

Использование устьевого давления для регулирования забойного давления

обеспечивает оперативность и простоту в реализации, т.к.

не требуется существен- ных дополнительных затрат на приготовление утяжеленного раствора и изменение гидравлической программы промывки скважины. В итоге повышается качество и безопасность вскрытия пласта.

Система создания противодавления на устье является неотъемлемой частью оборудования для реализации технологии бурения скважин и вскрытия продуктив- ных пластов с регулируемым давлением на забой. Важнейшим элементом в этой системе является дроссель, с помощью которого обеспечивается контроль и регули- рование потока промывочной жидкости выходящей из скважины для создания и поддержания противодавления требуемой величины на вскрываемые (или вскры- тые) пласты.

Дроссели (один, два или три в зависимости от цели применения и характера вскрываемых пластов) входят в дроссельный блок, который является составным элементом противовыбросового оборудования, и подразделяются на регулируемые и нерегулируемые. В свою очередь регулируемые дроссели конструктивно выпол- няются с ручным или гидравлическим (пневматическим) приводом. Последний, как правило, изготавливается с дистанционным управлением со специального пульта, устанавливаемого непосредственно на буровой площадке (или поблизости от нее).

При этом промывочная жидкость проходит через отверстие кольцевого сечения, образуемое между центрально расположенным стержнем круглого сечения и обжимающим его

Известен регулируемый дроссель, включающий полый корпус в виде тройни- ка, дросселирование потока в котором осуществляется путем изменения площади кольцевой щели между твердосплавной иглой и цилиндрическим седлом при руч- ном вращении маховика [28].

К недостаткам этого устройства относится то, что в поток промывочной жидкости направляется в рабочую камеру, и, меняя направле- ние, проходит черва кольцевую щель между иглой и седлом. В условиях интенсив- ного выноса шлама абразивные частицы изнашивают рабочие поверхности твердо- сплавных иглы и седла, а также забивают кольцевую щель, затем и камеру до пол-

ного прекращения циркуляции промывочной жидкости, что сопровождается значи- тельными колебаниями давления в герметизированной скважине. Кроме того, дан- ная конструкция не позволяет оперативно, и тем более дистанционно изменять се- чение кольцевой щели и регулировать величину давления на устье.

Существует регулируемый штуцер с гидравлическим дистанционным управ- лением типа Н2 фирмы "Камерон", включающий полый корпус в виде тройника, дросселирование потока в котором осуществляется изменением величины кольце- вой щели между иглой и седлом [12]. К недостаткам данного дросселя относится то, что рабочая камера и кольцевая щель забиваются крупными частицами шлама, со- измеримыми с размерами кольцевой щели. В результате этого при нарастании дав- ления в рабочей камере возрастает усилие прижатия иглы к седлу, что может при- вести к нарушению их рабочих поверхностей. Оперативный переход с дистанцион- ного режима управления на ручной режим невозможен без выполнения дополни- тельных операций (вывинчивание стопора, отвинчивания муфты, перегон до упора ходовой гайки и т.д.). Кроме того, этот дроссель не позволяет автоматически под- держивать заданное давление в скважине при переменных расходах промывочной жидкости.

В отечественной практике широкое применение получил дроссель противо- выбросового оборудования с ручным и гидравлическим управлением, содержащий полый корпус, выполненный в виде гидроцилиндра с поршнем и крышкой, обра- зующими рабочую камеру и камеры гидроуправления, игла с указателем ее положе- ния, седла, носители иглы и седла, маховик и уплотнительные элементы [5].

К не- достаткам этого устройства относится то, что не изменено направление потока про- мывочной жидкости, хотя рабочая часть камеры и выполнена подвижной. При этом происходит заполнение рабочей камеры частицами шлама и перекрытие кольцевой щели между иглой и седлом, а также гидроабразивный износ сопрягаемых поверх- ностей. Этому способствует фиксированное положение иглы относительно седла.

Анализ современных конструкций дросселирующих устройств показал, что большинство дросселей предназначено для ликвидации флюидопроявлений, когда прекращается механическое бурение скважины. В процессе бурения скважин при

герметизированном устье и интенсивном выносе шлама забиваются рабочие камеры всех указанных выше дросселей. Под действием колебаний давления шлам консо- лидируется и уплотняется, что в конечном итоге приводит к полному перекрытию проходного сечения. Перекрытие проходного сечения дросселя ведет к повышению величины затрубного давления в скважине, а следовательно, к прерыванию процесса бурения на время и продувки дросселя, что не исключается даже при установке дуб- лирующего дросселя на байпасной линии. Кроме того, в известных устройствах с ручным и дистанционным управлением не предусмотрено поддержание постоянной величины давления на устье, при изменении расхода промывочной жидкости.

Как было уже отмечено, наиболее рациональным способом вскрытия газонос- ных пластов является технология бурения с регулируемым давлением на забой, включающая использование вращающегося превентора и специального дросселя. При этом повышение технологического эффекта может быть достигнуто за счет обеспечения постоянной величины (расчетной) давления на устье при переменном расходе промывочной жидкости. С этой целью необходимо разработать дроссели- рующее устройство упрощенной конструкции для управления устьевым давлением, позволяющее повысить надежность контроля давления в скважине при дистанцион- ном управлении в условиях интенсивного выноса шлама и автоматически поддер- живать заданное давление в герметизированной скважине в процессе бурения.

В современных условиях, когда бурение скважин происходит на все больших глубинах и в более сложных геологических условиях, применение традиционных технологий бурения не может должным образом обеспечить безопасное и качественное прохождение скважин, а также эффективное вскрытие продуктивных пластов.

В особенности выше сказанное касается бурения скважин на нефть и газ, когда важным условиям вскрытия пласта является сохранение его природной проницаемости.

Одной из прогрессивных технологий, способной решить данные задачи, является бурение на равновесии.

На протяжении всего процесса бурения могут возникать осложнения, вызванные поступлением жидкости в стволовое пространство скважины, что приводит к избыточному давлению на устье.

Такие процессы происходят из-за снижения плотности промывочной жидкости по причине дегазации пластового флюида при вскрытии продуктивной толщи, снижения уровня в скважине при спускоподъемных операциях, малом количестве задавочной жидкости, неточных сведениях о пластовом давлении, неправильном ремонте, из-за низкой квалификации персонала. Поступления флюида бывает двух видов:

ГНВП – это приток пластового флюида в ствол скважины, силу которого можно контролировать путем влияния на пласт.

ОФ – открытое фонтанирование, когда выброс флюида из скважины невозможно контролировать.

Во избежание таких ситуаций необходимо создавать условия для бурения на равновесии.

В процессе произведения буровых, осуществлении ремонтных работ на скважине, а также при скважинной добыче полезных ископаемых используют специальные определения давлений:

Р пл – это пластовое давление. То есть то давление, под которым жидкость находится в порах пласта.

Р ж – это давление столба жидкости.

Р гс – обозначает давление гидросопротивления.

Р погл – давление поглощения, когда происходит массовое просачивание жидкости в пласт.

Р грп – это давление, вызывающее нарушение целосности пласта с появлением трещин.

Р дин – давление, возникающее в стволе скважины при осуществлении промывки или проведении спуско-подъемных операций.

Р буф – буферное давление, создаваемое в трубах на устье скважины.

Р зат – давление затрубного пространства.

АВППД – аномально высокое пластовое давление. Возникает тогда, когда Р пл > Р усл , где

Р усл – давление столба воды на пласт.

Основное условие равновесия:

Р пл. ≤ Р п.ж.. ≤ Ргрп .

Давление промывочной жидкости должно быть больше давления пластового на:

∆Р(дельта Р), или Р пж. = Р пл. + ∆Р, где

∆Р – преувеличение давления промывочной жидкости над пластовым давлением должно быть:

- 10% от Р пл. для скважин глубиной до 1200м;

- 5% от Р пл . для скважин глубиной 1200м и более, но не более 25-30 атм.

Беря во внимание эти условия определяеют плотность ПЖ.

Для удовлетворения условия Р пж. ≤ Р пог. Нужно убрать интервал поглощения с помощью средств, предусмотренных той или иной ситуацией.

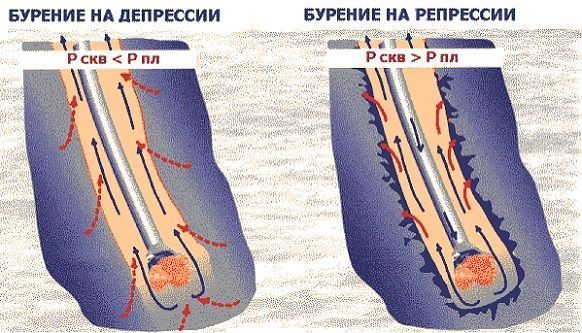

Бурение скважин на депрессии (UBD)- это технология бурения с отрицательным дифференциальным давлением в системе скважина-пласт, когда пластовое давление превышает давление столба жидкости в скважине.

В этих условиях фильтрат бурового раствора, жидкость глушения и тд не попадают в продуктивный пласт, что не приводит к ухудшения коллекторских свойств пласта.

При создании депрессии на пласт в скважину будет поступать пластовый флюид (газ, нефть, вода) с различным дебитом.

Дебит флюида зависит от значения депрессии и коллекторских свойств пласта.

Обычно продуктивность пласта определяют в результате проведения комплексных газогидродинамических, гидрогеологических и геофизических исследований после его вскрытия и в законченной бурением скважине.

Бурение скважин на депрессии позволяет:

- минимизировать загрязнение пласта, в тч призабойной зону пласта;

- обеспечить одновременное повышение коэффициента извлечения нефти (КИН) и притока, в связи с минимизацией повреждения коллекторов;

- увеличить показатель проходки на долото и увеличить механическую скорости бурения, в связи со снижением угнетающего давления на забой скважины;

- снизить отрицательное воздействие бурового раствора на его коллекторские свойства.

Технология депрессивного бурения позволяет эффективно поддерживать (регулировать) заданное дифференциальное давление в системе скважина - пласт, что снижает вероятность поглощения промывочной жидкости, флюидопроявления, осыпей, обвалов и других осложнений ствола скважины.

Агента при использовании этой технологии применяют:

- раствор низкой плотности, к примеру, воду или нефть;

- аэрированные растворы, газифицированные воздухом, азотом, природным газом или даже отходящие газы двигателей внутреннего сгорания (ДВС).

При использовании технологии бурения на депрессии дебит скважины вырастает в разы.

Эффективность этой технологии снижает ее высокая стоимость.

Бурение на депрессии не всегда допустимо.

Допустимая депрессия на стенки скважины при бурении не должна превышать 10-15 % эффективных скелетных напряжений (разность между горным и поровым давлением пород).

При освоении скважин допустимая депрессии определяется из условия обеспечения устойчивости призабойной зоны пласта и сохранности цементного кольца за обсадной колонной.

Депрессия в 10-15 % эффективных скелетных напряжений пренебрежимо мала, в других случаях - велика или даже недопустимо велика.

К примеру, на истощенных месторождениях (особенно газоконденсатным и газовым), где падение пластового давления к первоначальному уровню доходит до 4 раз, использование этой технологии возможно с учетом величины коэффициента аномального давления пластов (kа) в зависимости от глубины.

для kа = 0,5 - 1,0 минимальная глубина составит примерно 1 км, для kа = 1,5 - не менее 2,5 км, kа = 2,0 - более 4 км.

В настоящее время наиболее распространено бурение на репрессии, когда давление столба жидкости в скважине превышает пластовое давление.

Вскрытие пласта происходит за счет циркуляции бурового раствора средней плотности 1,2 - 1,3 т/м 3 .

Бурение на репрессии эффективно на скважинах незначительной глубины и в неустойчивых грунтах.

Недостатком является относительно быстрое снижение дебита.

За 20 лет продуктивность добычи может снижаться в интервале 5 - 60 раз из-за быстрого падения скважинной проницаемости забойного пласта (ПЗП).

Это происходит при кольматации (закупоривании), независимо от используемого инструмента и типа бурового оборудования.

Особенности технологии роторного бурения: передача мощности к долоту по двум каналам и возможность независимого изменения каждого параметра режима бурения. Баланс мощности на бурение и КПД процесса. Управление процессом.

• При роторном бурении вращение долоту передается от вращающего механизма – ротора, устанавливаемого на устье, через колонну БТ, выполняющих функцию полого вала => возможность передачи механической и гидравлической мощности на забой.

• Кроме того, ротор удерживает на весу колонны БТ и ОТ, воспринимает

Мреакт. при бурении 3Д.

• Привод ротора осуществляется от лебедки через карданный вал или цепную передачу, или от индивидуального привода (ПИР). ПИР позволяет регулировать 𝑛вр в широких пределах (10-200 об/мин), снижает нагрузку на привод лебедки при подъеме с вращением.

• Ротор выбирают для конкретных условий ведения буровых работ по:

– допустимой нагрузке на стол ротора;

– Ø проходного отверстия для пропуска долота.

• При роторном способе бурения в отличие от бурения ГЗД 𝑛вр устанавливается с пульта бурильщика, а Мкр на долоте не зависит от 𝑛вр, а зависит от изменения 𝐺g, свойств горной породы, состояния опор и вооружения ПРИ.

• Проще подбирать оптимальный РБ, методику отработки долота, изменяя 𝐺g и 𝑛вр.

• При вращении БК ↓ риск ее прилипания, зависания, прихвата.

• 𝐺", определяемая по показаниям ГНВ, близка к фактической, а вынос шлама обеспечивается при меньшей 𝑉кп(бр) => требуется меньший 𝑄насосов .

• Но усложняются условия работы БК.

• Важно более эффективно и полно использовать мощность привода БН (600 кВт) для повышения эффективности разрушения горной породы применением гидромониторных долот, гидроударников, кольмататоров.

Коэффициент передачи мощности на забой (гидравлической):

𝑁гд – гидравлическая мощность, подводимая к насадкам долота.

𝑁гн – гидравлическая мощность насосов (Рн𝑄).

• При роторном бурении возможно применение всех типов ПЖ и продувка.

𝑁т − потери мощности в трансмиссии.

𝑁х.вр. − потери мощности на холостое вращение БК.

𝑁д − мощность, затрачиваемая на вращение долота.

• ↑ 𝑛вр, Ø БТ, 𝐿бк отрицательно влияют на коэффициент передачи мощности на забой:

– коэффициент передачи мощности на забой

• Так при Nпривода ротора = 300 кВт, на забой передается только 60 кВт при

𝐿скв = 3000 м. При 𝐿 = 5000, 𝑛 = 60 об./мин., Ø БТ 127, 𝐷д =

215,9 мм → 30 кВт => ↓ Мкр, ↓ 𝐺g => горная порода разрушается неэффективно (нет объемного разрушения), истирание или усталостные явления.

• Роторное бурение: эффективно при низких 𝑛вр, + ПРИ с герметизированными маслонаполненными опорами => ↑ 𝐻", больше, чем при турбинном бурении (объемное разрушение горной породы).

• Роторное бурение: верхние интервалы (осадочные горные породы), нижние интервалы вертикальных скважин, отбор керна, при промывке высоковязкими и утяжеленными БР, БР с наполнителями (предупреждение поглощений), когда применение 3Д невозможно или неэффективно.

Современное бурение охватывает широкий круг вопросов, всесторонне осветить которые по принципу последовательного рассмотрения каждого технологического процесса и операции, основ проектирования и принципов реализации их на производстве сложно. Поэтому остановимся на основных способах бурения.

Бурение скважин — это процесс сооружения направленной горной выработки большой длины и малого (по сравнению с длиной) диаметра. Начало скважины на поверхности земли называют устьем, дно — забоем. Этот процесс — бурение — распространен в различных отраслях народного хозяйства.

Вложенные файлы: 1 файл

пояснительная записка (Автосохраненный).doc

Современное бурение охватывает широкий круг вопросов, всесторонне осветить которые по принципу последовательного рассмотрения каждого технологического процесса и операции, основ проектирования и принципов реализации их на производстве сложно. Поэтому остановимся на основных способах бурения.

Бурение скважин — это процесс сооружения направленной горной выработки большой длины и малого (по сравнению с длиной) диаметра. Начало скважины на поверхности земли называют устьем, дно — забоем. Этот процесс — бурение — распространен в различных отраслях народного хозяйства.

Нефть и газ добывают, пользуясь скважинами, основными процессами строительства которых являются бурение и крепление. Необходимо осуществлять качественное строительство скважин во все возрастающих объемах при кратном снижении сроков их проводки, а также при уменьшении трудо- и энергоемкости и капитальных затрат. Бурение скважин — единственный метод результативной разработки, приращения добычи и запасов нефти и газа.

Цикл сооружения нефтяных и газовых скважин до сдачи их в эксплуатацию состоит из следующих последовательных звеньев:

- строительство наземных сооружений;

- проходка ствола скважины, осуществление которой возможно только при выполнении параллельно протекающих работ двух видов — углубление забоя посредством локального разрушения горной породы и очистка ствола от разрушенной (выбуренной) породы;

- разобщение пластов, состоящее из последовательных работ двух видов — закрепление стенок ствола обсадными трубами, соединенными в обсадную колонну, и герметизация (цементирование, тампонирование) заколонного пространства;

- освоение скважины как эксплуатационного объекта.

- Классификация и назначение скважин

Скважины можно классифицировать по назначению, профилю ствола и фильтра, степени совершенства и конструкции фильтра, количеству обсадных колонн, расположению на поверхности земли и т.д.

- По назначению различают скважины: опорные, параметрические, структурно-поисковые, разведочные, нефтяные, газовые, геотермальные, артезианские, нагнетательные, наблюдательные, специальные.

Опорные скважины бурят для изучения геологического строения крупных регионов с целью установления общих закономерностей залегания горных пород и выявления возможностей образования в этих породах месторождений нефти и газа.

Назначение структурно-поисковых скважин — установление (уточнение) тектоники, стратиграфии, литологии разреза пород, оценка возможных продуктивных горизонтов.

Разведочные скважины служат для выявления продуктивных пластов, а также для оконтуривания разрабатываемых нефтяных и газовых месторождений.

Добывающие (эксплуатационные) предназначены для добычи нефти и газа из земных недр. К этой категории относят также нагнетательные, оценочные, наблюдательные и пьезометрические скважины.

Нагнетательные необходимы для закачки в пласт воды, газа или пара с целью поддержания пластового давления или обработки призабойной зоны. Эти меры направлены на удлинение периода фонтанного способа добычи нефти или повышение эффективности добычи.

Назначение оценочных скважин - определение начальной водо- нефтенасыщенности и остаточной нефтенасыщенности пласта и проведение иных исследований.

Контрольные и наблюдательные скважины служат для наблюдения за объектом разработки, исследования характера продвижения пластовых флюидов и изменения газонефтенасыщенности пласта.

- По профилю ствола и фильтра скважины бывают: вертикальные, наклонные, направленно-ориентированные, горизонтальные.

- По степени совершенства выделяют скважины: сверхсовершенные, совершенные, несовершенные по степени вскрытия продуктивных пластов, несовершенные по характеру вскрытия продуктивных пластов.

- По конструкции фильтра скважины классифицируют на: незакрепленные, закрепленные эксплуатационной колонной, закрепленные вставным щелевым или сетчатым фильтром, закрепленные гравийно-песчаным фильтром.

- По количеству находящихся в скважине колонн выделяют скважины: одноколонные (только эксплуатационная колонна), многоколонные (двух-, трех-, n-колонные).

- По расположению на поверхности земли скважины различают: расположенные на суше, шельфовые, морские.

- Производственные операции бурения

Бурение как производственный процесс состоит из ряда последовательных операций:

1) Транспортирование буровой установки на точку бурения;

2) монтаж буровой установки;

3) Собственно бурение (проходка ствола скважины), которое включает в себя:

а) чистое бурение, т. е. непосредственное разрушение горной породы породоразрушающим инструментом на забое скважины;

б) очистка забоя от разрушенной породы и транспортирование ее от забоя до устья скважины. При бурении с промывкой или продувкой, а также при бурении шнеками эта операция совмещается с основной -- чистым бурением;

в) спуско-подъемные операции осуществляются для замены износившегося породоразрушающего инструмента и для подъема керна (образцов пород).

4) Крепление стенок скважины в неустойчивых породах, т. е. способных к обрушения (трещиноватые, слабосвязанные, рыхлые, сыпучие и плывуны), что может производиться двумя способами:

а) крепление спуском в скважину обсадных колонн труб, что требует остановки бурения;

б) крепление промывочными жидкостями, закрепляющими стенки скважины, производимое одновременно с бурением.

5) Испытания и исследования в скважине (измерение искривления, каротаж и др.)

6) Тампонирование скважин с целью разобщения и изоляции водоносных пластов с разным химическим составом вод или с целью изоляции водоносного пласта от нефтегазоносного.

7) Установки фильтра и водоподъемника в гидрогеологической скважине и производство гидрогеологических исследований (замеры уровня воды в скважине, отборы проб воды, определение дебита скважины с помощью пробных откачек).

8) Предупреждение и ликвидация аварий в скважине.

9) Извлечение обсадных труб и ликвидация скважины после выполнения задачи (ликвидационный тампонаж).

10) Демонтаж буровой установки и перемещение на новую точку бурения

Перечисленные рабочие операции бурения являются последовательными, т. е. могут выполняться последовательно одной и той же бригадой.

При необходимости бурения нескольких скважин и при наличии резервных буровых установок с целью ускорения разведочных работ некоторые рабочие операции могут быть параллельными, т. е. выполняться двумя или несколькими специализированными бригадами. Так, например, буровая бригада выполняет собственно бурения и крепление скважины; монтажные бригады занимаются только транспортированием, монтажом, демонтажем буровых установок, ликвидационным тампонажем скважин; каротажная бригада занимается только каротажем и т. п.

- Основные технологические понятия и показатели бурения

Показателями бурения называются параметры, характеризующие количество и качество результатов проходки скважин. Главнейшими из них являются: скорость, стоимость 1 м пробуренной скважины, процент выхода керна, направление ствола скважины и др.

Режимом бурения называется сочетание параметров, которые могут изменяться бурильщиком. Так, например, при вращательном бурении основными параметрами режима бурения являются: 1) осевая нагрузка на породоразрушающий инструмент; 2) частота вращения бурового снаряда; 3) качество очистного агента (воды, бурового раствора или сжатого воздуха); 4) объемный расход, т. е. объем в единицу времени очистного агента.

Различают следующие разновидности режимов бурения: оптимальный и специальный.

Оптимальным режимом бурения называется сочетание параметров режима бурения, обеспечивающих максимальную скорость бурения в данных геолого-технических условиях при данном типоразмере породоразрушающего инструмента и при обеспечении требуемых качественных показателей: надлежащего направления ствола скважины и высокого выхода керна.

Специальным режимом бурения называется сочетание специальных технологических задач. Например, взятие керна полезного ископаемого с помощью специальных технических средств, выпрямление ствола скважины, искусственное искривление скважины в заданном направлении и др. В этом случае величина скорости бурения имеет подчиненное значение.

Рейсом бурения называется комплекс работ, затраченных на выполнение следующих рабочих операций: 1) спуск бурового снаряда в скважину; 2) чистое бурение, т. е. углубление скважины (основная операция); 3) подъем бурового снаряда из скважины.

Существует разные способы бурения, но промышленное распространение получило механическое бурение. Оно подразделяется на ударное и вращательное.

5.1 Ударное бурение

Ударное бурение по характеру углубления в породы является бурением сплошным забоем. По способу передачи движения от станка к буровому наконечнику (долоту) оно подразделяется на :

При ударно-канатном бурении возвратно-поступательное движение, которое создается станком, передается на породоразрушающий инструмент при помощи каната. При ударно-штанговом бурении возвратно-поступательное движение, создаваемое станком, передается на породоразрушающий инструмент при помощи бурильных труб. Ну, и при ударно-вращательном бурении разрушающее усилие образовывается за счет вращения породоразрушающего инструмента и совместного воздействия ударов.

При ударном способе бурения стенки скважины крепят трубами непрерывно по мере углубления забоя – с некоторым его опережением или отставанием. Обсадные трубы закручивают своими силами буровики. Данный способ бурения используется в районах, где невозможно обеспечить буровой станок водой, в районах крайнего севера или на труднодоступных территориях. В частности на рисунке 1, ударно-канатное бурение применяется во дворах Санкт-Петербурга, где невозможен подъезд габаритных установок УРБ. Основными составляющими снаряда ударного бурения являются канатный замок, раздвижная штанга (также известная как яссы), ударная штанга и долото.

Рисунок 1 – Ударно-канатный способ бурения

Преимущества данного способа бурения в том, что поровое пространство водоносного горизонта не засоряется и скважины дают большие дебиты воды. Также с помощью этого способа бурения можно достаточно точно отследить глубину и положение водоносного горизонта. Недостатком бурения является, низкая скорость бурения, небольшая глубина проходки, большой расход обсадных труб уменьшение удельной водоотдачи горных пород призабойной части скважины вследствие уплотнения.

5.2 Вращательное бурение

Вращательное бурение, в свою очередь, подразделяется на :

- Роторное бурение

- Турбинное бурение

- Бурение винтовыми двигателями

- Бурение электробуром

При роторном бурении долото вращается вместе со всей колонной бурильных труб; вращение передается через рабочую трубу от ротора, соединенного с силовой установкой системой трансмиссий. Нагрузка на долото создается частью веса бурильных труб.

При роторном бурении максимальный крутящий момент колонны зависит от сопротивления породы вращению долота, сопротивлений трения колонны и вращающейся жидкости о стенку скважины, а также от инерционного эффекта упругих крутильных колебаний.

В мировой буровой практике наиболее распространен роторный способ: почти 100 % объема буровых работ в США и Канаде выполняется этим способом. В последние годы наметилась тенденция увеличения объемов роторного бурения и в России, даже в восточных районах. Основные преимущества роторного бурения перед турбинным — независимость регулирования параметров режима бурения, возможность срабатывания больших перепадов давления на долоте, значительное увеличение проходки за рейс долота в связи с меньшими частотами его вращения и др.

5.2.2 Турбинное бурение

При турбинном бурении долото соединяется с валом турбины турбобура, которая приводится во вращение движением жидкости под давлением через систему роторов и статоров. Нагрузка создается частью веса бурильных труб.

Наибольший крутящий момент обусловлен сопротивлением породы вращению долота. Максимальный крутящий момент, определяемый расчетом турбины (значением ее тормозного момента), не зависит от глубины скважины, частоты вращения долота, осевой нагрузки на него и механических свойств разбуриваемых пород. Коэффициент передачи мощности от источника энергии к разрушающему инструменту в турбинном бурении выше, чем в роторном.

Читайте также: