Гидравлические приводы и их сборка конспект

Обновлено: 02.07.2024

Гидравлический привод — устройство, предназначенное для приведения в движение машин и механизмов с помощью гидравлической энергии.

Составной частью гидропривода является гидравлический механизм, который работает под давлением, и имеет один или несколько объемных гидродвигателей.

К устройствам гидропривода относятся

- гидромашины

- гидроаппараты

- гидролинии

- гидроемкость

- кондиционеры рабочей среды

Например в отечественной гидравлике популярным гидроприводом для большого количества самой разнообразной техники - служит ГСТ-90 и ГСТ-112.

Функции гидропривода [вверх]

В состав гидропривода входит ряд основных устройств, которые выполняют следующие функции: насос, как поставщик гидравлической энергии; гидравлический двигатель, как потребитель гидравлической энергии, и преобразователь ее в механическую энергию; гидрораспределители, дроссели, которые регулируют поток рабочей жидкости, управляя движением выходного звена гидродвигателя; для перемещения рабочей жидкости внутри гидросистемы, а также подачи ее к соответствующим устройствам, используются гидролинии; отделение из гидравлической жидкости загрязнений, образующихся во время эксплуатации системы, осуществляется с помощью фильтра; для регулирования температуры жидкости применяются различные устройства, выполняющие как нагрев, так и ее охлаждение.

Основной задачей гидропривода, как и механической передачи, остается преобразование механической характеристики приводного двигателя в соответствии с нагрузкой (регулирование, защита от перегрузок и др.). Другая функция — это передача мощности от приводного двигателя к рабочим механизмам машины (например, в одноковшовом экскаваторе — передача мощности от двигателя внутреннего сгорания к ковшу или к гидродвигателям привода стрелы, и т. д.).

Что же собой представляет система гидроуправления?

Это система, обеспечивающая управление гидропередачей и состоящая из функциональных золотниково-клапанных устройств, колонок управления и насосно-аккумуляторной части.

Благодаря системе гидроуправления мы обеспечиваем:

- снижения усилий на ручках управления

- ввода автоматических связей работы гидропередачи

- легкого подвода управляющего сигнала к агрегату, где бы он не располагался.

Типы гидроприводов [вверх]

Гидравлические приводы типизируются как объемные и гидродинамические.

Объемные гидроприводы характеризуются большим давлением (до 300 МПа и выше) и небольшими скоростями движения жидкости. Они работают за счет потенциальной энергии давления жидкости. Также к гидромашинам объемного типа относятся насосы и гидравлические двигатели этих приводов, функционирование которых связано с поочередным наполнением рабочей полости гидравлической жидкостью и выталкиванием ее из полости. Представителями объемных гидромашин являются аксиально-поршневые и пластинчатые гидравлические насосы и двигатели. Как правило, гидродинамические приводы работают за счет кинетической энергии потока рабочей жидкости. Их главное отличие — высокая скорость перемещения жидкости и небольшое давление системе (обычно в интервале 1. 2 МПа). В связи с тем, что габаритные размеры и масса гидродинамических приводов намного больше, чем у объемных приводов, последние стали более распространены.

Классификация объемных гидроприводов

Существуют следующие разновидности объемных гидроприводов: с вращательным, поступательным и поворотным движением (в зависимости от вида перемещения выходного звена); регулируемый (дроссельный, объемный, объемно-дроссельный), нерегулируемый и саморегулируемый (по возможности регулирования скорости выходного звена); программный, следящий, стабилизированный (в соответствии с решаемыми задачами регулирования); с замкнутой и разомкнутой системой циркуляции (по виду циркуляции рабочей жидкости); насосный, аккумуляторный, магистральный (по способу подачи рабочей жидкости); с электроприводом, приводом от двигателя внутреннего сгорания, турбины (в соответствии с типом двигателя, используемого в приводе).

Область применения гидроприводов [вверх]

Гидроприводы объемного типа широкое применяются:

- в дорожных и строительных машинах (автогрейдеры, экскаваторы, бульдозеры);

- в автомобильной промышленности, в авиа-, тракторо-, станко- и танкостроении;

- в гидросистемах промышленного оборудования.

Преимущества гидроприводов [вверх]

В качестве приводов для станков нашли широкое применение регулируемые объемные гидроприводы, а также для литейного и прессового оборудования, прокатных станков, строительных, дорожных, подъемных, транспортных и сельскохозяйственных машин. Такой широкий спектр их применения объясняется явно выраженными преимуществами гидропривода по сравнению с электрическими или механическими.

Среди основных достоинств можно выделить следующие элементы:

1. У данного привода высокая удельная мощность. То есть, транслируемая мощность, которая приходится на одну единицу суммарного веса всех элементов. Этот показатель в 3-5 раза выше, чем у электрического аналога. При чем это преимущество повышается с ростом подаваемой мощности.

2. Очень просто, к тому же, в обширном диапазоне, обеспечивается вариант бесступенчатого выбора скорости, выходящего звена самого гидропривода.

3. Высокая скорость быстродействия гидропривода. В несколько раз быстрее будет выполняться активизация операции по спуску, реверсу или остановке. Все это благодаря тому, что у гидропривода малый момент инерции у исполнительного органа двигателя.

4. Величина коэффициента усиления гидроусилителя по мощности довольно значительная и достигает отметки в 10^5.

5. Простота реализации технологических действий при определенно-заданном режиме, а также вариант элементарного, но надежного предохранения приводящего мотора и остальных элементов гидропривода от вероятных перегрузок.

6. Весьма эффективно и просто преобразуется вращательные движения в возвратно – поступательные.

7. Компоновка агрегатов гидропривода полностью свободная и не имеет каких-либо ограничений.

8. Очень удобно то, что к гидроприводу можно подключать любое дополнительное гидравлическое оборудование. Например, дисковые пилы, захваты, отбойные молотки, разнообразные ковши.

9. Слабое воздействие гидропривода на руки рабочего, не способствует быстрой его утомляемости.

Недостатки гидроприводов [вверх]

Однако есть у гидропривода и свои недостатки. Отметим их:

1. Гидропривод имеет относительно низкий уровень КПД, а также при передаче энергии на дальние расстояния происходит значительная ее трата.

2.Рабочие характеристики гидропривода зависят от действующих эксплуатационных условий, таких как давление, температура.

3. Чувствительны к загрязненной рабочей жидкости. Необходимо проводить регулярное обслуживание данного агрегата. Если рабочая жидкость загрязненная и какими-либо абразивными элементами, то это может привести к быстрому износу определенных частей прецизионных пар в агрегатах гидравлического типа и возможному их выходу из строя.

4. По мере его выработки или части его элементов заложенного эксплуатационного периода работы, происходит понижение уровня КПД, а также снижение характеристик данного аппарата. Сначала изнашиваются прецизионные пары, что приводит к увеличению размеров зазоров, а также к возрастанию утечек рабочей жидкости. То есть – понижению уровня объемного КПД агрегата.

Таким образом, приводы гидравлического типа обладают, как явными преимуществами перед иными типами приводов, так и имеют свои недостатки.

Поэтому проектируя и изготавливая данные приводы необходимо четко изучить поставленные задачи определенного характера. К таким задачам конструктора при проектировании гидропривода добавляется оптимизация схемы работы, обеспечивающая выполнение данным агрегатом необходимый функциональных требований, и определенный выбор элементов привода. Основные неисправности гидросистем и способы их устранения

Гидроприводом называется совокупность устройств, предназначенных для приведения в движение механизмов и машин посредством рабочей жидкости, находящейся под давлением, с одновременным выполнением функций регулирования и реверсирования скорости движения выходного звена гидродвигателя.

Гидроприводы могут быть двух типов: гидродинамические и объемные. В гидродинамических приводах используется в основном кинетическая энергия потока жидкости. В объемных гидроприводах используется потенциальная энергия давления рабочей жидкости.

Объемный гидропривод состоит из гидропередачи, устройств управления, вспомогательных устройств и гидролиний (рисунок 1).

Рисунок 1 - Состав объемного гидропривода

Объемная гидропередача, являющаяся силовой частью гидропривода, состоит из:

- объемного насоса (преобразователя механической энергии приводящего двигателя в энергию потока рабочей жидкости);

- объемного гидродвигателя (преобразователя энергии потока рабочей жидкости в механическую энергию выходного звена);

- гидроаккумулятора (гидроемкости, предназначенные для аккумулирования энергии рабочей жидкости, находящейся под давлением, с целью последующего ее использования для приведения в работу гидродвигателя);

- гидропреобразователя - объемной гидромашины для преобразования энергии потока рабочей жидкости с одними значениями давления р и расхода Q в энергию другого потока с другими значениями р и Q.

Устройства управления предназначены для управления потоком или другими устройствами гидропривода. При этом под управлением потоком понимается изменение или поддержание на определенном уровне давления и расхода в гидросистеме, а также изменение направления движения потока рабочей жидкости.

К устройствам управления относятся:

- гидрораспределители, служащие для изменения направления движения потока рабочей жидкости, обеспечения требуемой последовательности включения в работу гидродвигателей, реверсирования движения их выходных звеньев и т.д.;

- регуляторы давления (предохранительный, редукционный, переливной и другие клапаны), предназначенные для регулирования давления рабочей жидкости в гидросистеме;

- регуляторы расхода (делители и сумматоры потоков, дроссели и регуляторы потока, направляющие клапаны), с помощью которых управляют потоком рабочей жидкости;

- гидравлические усилители, необходимые для управления работой насосов, гидродвигателей или других устройств управления посредством рабочей жидкости с одновременным усилением мощности сигнала управления.

Вспомогательные устройства обеспечивают надежную работу всех элементов гидропривода. К ним относятся:

- кондиционеры рабочей жидкости (фильтры, теплообменные аппараты и др.);

- уплотнители, обеспечивающие герметизацию гидросистемы;

- гидравлические реле давления;

- гидроемкости (гидробаки и гидроаккумуляторы рабочей жидкости) и др.

Состав вспомогательных устройств устанавливают исходя из назначения гидропривода и условий, в которых он эксплуатируется.

Гидролинии (трубы, рукава высокого давления, каналы и соединения) предназначены для прохождения рабочей жидкости по ним в процессе работы объемного гидропривода. В зависимости от своего назначения гидролинии, входящие в общую гидросистему, подразделяются на всасывающие, напорные, сливные, дренажные и гидролинии управления.

Классификация гидроприводов

В зависимости от конструкции и типа входящих в состав гидропередачи элементов объемные гидроприводы можно классифицировать по нескольким признакам.

Рисунок 2 – Схемы гидроприводов: а) с объемным регулированием;

б) с дроссельным регулированием; в) нерегулируемый; г) с дроссельным

регулированием рабочего и холостого ходов

1. По характеру движения выходного звена гидродвигателя:

- гидропривод вращательного движения (рисунок 2, а), когда в качестве гидродвигателя применяется гидромотор, у которого ведомое звено (вал или корпус) совершает неограниченное вращательное движение;

- гидропривод поступательного движения (рисунок 2, б, в), у которого в качестве гидродвигателя применяется гидроцилиндр - двигатель с возвратно-поступательным движением ведомого звена (штока поршня, плунжера или корпуса);

- гидропривод поворотного движения (рисунок 2, г), когда в качестве гидродвигателя применен поворотный гидроцилиндр, у которого ведомое звено (вал или корпус) совершает возвратно-поворотное движение на угол, меньший 360.

2. По возможности регулирования:

- регулируемый гидропривод, в котором в процессе его эксплуатации скорость выходного звена гидродвигателя можно изменять по требуемому закону. В свою очередь регулирование может быть дроссельным (рисунок 2, б, г), объемным (рисунок 2, а), объемно-дроссельным или изменением скорости двигателя, приводящего в работу насос. Регулирование может быть ручным или автоматическим. В зависимости от задач регулирования гидропривод может быть стабилизированным, программным или следящим.

- нерегулируемый гидропривод, у которого нельзя изменять скорость движения выходного звена гидропередачи в процессе эксплуатации.

3. По схеме циркуляции рабочей жидкости:

- гидропривод с замкнутой схемой циркуляции (рисунок 2, а), в котором рабочая жидкость от гидродвигателя возвращается во всасывающую гидролинию насоса. Гидропривод с замкнутой циркуляцией рабочей жидкости компактен, имеет небольшую массу и допускает большую частоту вращения ротора насоса без опасности возникновения кавитации, поскольку в такой системе во всасывающей линии давление всегда превышает атмосферное. К недостаткам следует отнести плохие условия для охлаждения рабочей жидкости, а также необходимость спускать из гидросистемы рабочую жидкость при замене или ремонте гидроаппаратуры;

- гидропривод с разомкнутой системой циркуляции (рисунок 5.3, б, в, г), в котором рабочая жидкость постоянно сообщается с гидробаком или атмосферой. Достоинства такой схемы - хорошие условия для охлаждения и очистки рабочей жидкости. Однако такие гидроприводы громоздки и имеют большую массу, а частота вращения ротора насоса ограничивается допускаемыми (из условий бескавитационной работы насоса) скоростями движения рабочей жидкости во всасывающем трубопроводе.

4. По источнику подачи рабочей жидкости:

- насосные гидроприводы, в которых рабочая жидкость подается в гидродвигатели насосами, входящих в состав этих гидроприводов;

- аккумуляторные гидроприводы, в которых рабочая жидкость подается в гидродвигатели из гидроаккумуляторов, предварительно заряженных от внешних источников, не входящих в состав данных гидроприводов;

- магистральные гидроприводы, в которых рабочая жидкость подается к гидродвигателям от специальной магистрали, не входящей в состав этих приводов.5.5Преимущества и недостатки гидропривода

Широкое распространение гидропривода объясняется тем, что этот привод обладает рядом преимуществ перед другими видами приводов машин:

1) Бесступенчатое регулирование скорости движения выходного звена гидропередачи и обеспечение малых устойчивых скоростей. Минимальная угловая скорость вращения вала гидромотора может составлять 2…3 об/мин.

2) Небольшие габариты и масса. Время разгона, благодаря меньшему моменту инерции вращающихся частей не превышает долей секунды в отличие от электродвигателей, у которых время разгона может составлять несколько секунд.

3) Высокое быстродействие и частое реверсирование движения выходного звена гидропередачи. Например, частота реверсирования вала гидромотора может быть доведена до 500, а штока поршня гидроцилиндра даже до 1000 реверсов в минуту. В этом отношении гидропривод уступает лишь пневматическим инструментам, у которых число реверсов может достигать 1500 в минуту.

4) Простота автоматизации работы гидрофицированных механизмов, возможность автоматического изменения их режимов работы по заданной программе.

5) Автоматическая защита гидросистем от вредного воздействия перегрузок благодаря наличию предохранительных клапанов.

6) Хорошие условия смазки трущихся деталей и элементов гидроаппаратов, что обеспечивает их надежность и долговечность. Так, например, при правильной эксплуатации насосов и гидромоторов срок их службы доведен в настоящее время до 5…10 тыс. ч работы под нагрузкой. Гидроаппаратура может не ремонтироваться в течение долгого времени (до 10…15 лет).

7) Простота преобразования вращательного движения в возвратно-поступательное и возвратно-поворотные без применения каких-либо механических передач, подверженных износу.

Гидроприводу присущи и недостатки, которые ограничивают его применение:

1) Изменение вязкости применяемых жидкостей от температуры, что приводит к изменению рабочих характеристик гидропривода и создает дополнительные трудности при эксплуатации гидроприводов (особенно при отрицательных температурах).

2) Утечки жидкости из гидросистем, которые снижают КПД привода, вызывают неравномерность движения выходногозвена гидропередачи, затрудняют достижение устойчивой скорости движения рабочего органа при малых скоростях.

3) Необходимость изготовления многих элементов гидропривода по высокому классу точности для достижения малых зазоров между подвижными и неподвижными деталями, что усложняет конструкцию и повышает стоимость их изготовления.

4) Взрыво- и огнеопасность применяемых минеральных рабочих жидкостей.

5) Невозможность передачи энергии на большие расстояния из-за больших потерь на преодоление гидравлических сопротивлений и резкое снижение при этом КПД гидросистемы.

Со многими из этих недостатков можно бороться. Например, стабильность вязкости при изменении температуры достигается применением синтетических рабочих жидкостей. Окончательный выбор типа привода устанавливается при проектировании машин по результатам технико-экономических расчетов с учетом условий работы этих машин. Гидропривод, тем не менее, имеет преимущества по сравнению с другими типами приводов там, где требуется создание значительной мощности, быстродействие, позиционная точность исполнительных механизмов, компактность, малая масса, высокая надежность работы и разветвленность привода.

Нерегулируемые и регулируемые объемные гидроприводы

Регулируемый гидропривод в отличие от нерегулируемого позволяет изменять скорость движения выходного звена. Гидроприводы, используемые в технике, должны обеспечивать заданные параметры работы, в том числе скорости выходных звеньев, поэтому большинство современных гидроприводов являются регулируемыми.

К регулируемым объемным гидроприводам следует отнести: гидроприводы, в которых имеется возможность непосредственного управления скоростью выходного звена; гидроприводы со стабилизацией скорости выходного звена; гидроприводы, в которых обеспечивается синхронное движение выходных звеньев нескольких гидродвигателей; следящие гидроприводы.

При рассмотрении гидроприводов необходимо иметь в виду, что изменение скорости выходного звена может быть обеспечено разными способами:

- дроссельное регулирование скорости;

- объемное (машинное) регулирование скорости;

-объемно-дроссельное регулирование скорости.

Гидроприводы с дроссельным регулированием

Дроссельный способ регулирования скорости движения выходного звена применяется в гидроприводах с нерегулируемыми гидромашинами. При этом изменение скорости выходного звена возможно за счет изменения расхода жидкости Q , поступающей в гидродвигатель. Поэтому в таких гидроприводах при подаче наcoca Qнчасть жидкости отводится в бак, минуя гидродвигатель. Основным управляющим элементом таких приводов является регулируемый гидродроссель. В зависимости от места установки регулируемого гидродросселя по отношению к гидродвигателю различают гидроприводы с параллельным и последовательным включением гидродросселя.

Пневматический привод (пневмопривод) — совокупность устройств, предназначенных для приведения в движение частей машин и механизмов посредством энергии сжатого воздуха.

В зависимости от характера движения выходного звена пневмодвигателя (вала пневмомотора или штока пневмоцилиндра), и соответственно, характера движения рабочего органа пневмопривод может быть вращательным или поступательным. Пневмоприводы с поступательным движением получили наибольшее распространение в технике.

Принцип действия пневматических машин

В общих чертах, передача энергии в пневмоприводе происходит следующим образом:

Приводной двигатель передаёт вращающий момент на вал компрессора, который сообщает энергию рабочему газу.

Рабочий газ после специальной подготовки по пневмолиниям через регулирующую аппаратуру поступает в пневмодвигатель, где пневматическая энергия преобразуется в механическую.

После этого рабочий газ выбрасывается в окружающую среду, в отличие от гидропривода, в котором рабочая жидкость по гидролиниям возвращается либо в гидробак, либо непосредственно к насосу.

Многие пневматические машины имеют свои конструктивные аналоги среди объёмных гидравлических машин. В частности, широко применяются аксиально-поршневые пневмомоторы и компрессоры, шестерённые и пластинчатые пневмомоторы, пневмоцилиндры…

Воздух в пневмосистему поступает через воздухозаборник.

Фильтр осуществляет очистку воздуха в целях предупреждения повреждения элементов привода и уменьшения их износа.

Компрессор осуществляет сжатие воздуха.

Поскольку, согласно закону Шарля, сжатый в компрессоре воздух имеет высокую температуру, то перед подачей воздуха потребителям (как правило, пневмодвигателям) воздух охлаждают в теплообменнике (в холодильнике).

Чтобы предотвратить обледенение пневмодвигателей вследствие расширения в них воздуха, а также для уменьшения коррозии деталей, в пневмосистеме устанавливают влагоотделитель.

Ресивер служит для создания запаса сжатого воздуха, а также для сглаживания пульсаций давления в пневмосистеме. Эти пульсации обусловлены принципом работы объёмных компрессоров (например, поршневых), подающих воздух в систему порциями.

В маслораспылителе в сжатый воздух добавляется смазка, благодаря чему уменьшается трение между подвижными деталями пневмопривода и предотвращает их заклинивание.

В пневмоприводе обязательно устанавливается редукционный клапан, обеспечивающий подачу к пневмодвигателям сжатого воздуха при постоянном давлении.

Распределитель управляет движением выходных звеньев пневмодвигателя.

В пневмодвигателе (пневмомоторе или пневмоцилиндре) энергия сжатого воздуха преобразуется в механическую энергию.

Достоинства пневмопривода:

- в отличие от гидропривода — отсутствие необходимости возвращать рабочее тело (воздух) назад к компрессору;

- меньший вес рабочего тела по сравнению с гидроприводом (актуально для ракетостроения);

- меньший вес исполнительных устройств по сравнению с электрическими;

- возможность упростить систему за счет использования в качестве источника энергии баллона со сжатым газом, такие системы иногда используют вместо пиропатронов, есть системы, где давление в баллоне достигает 500 МПа;

- простота и экономичность, обусловленные дешевизной рабочего газа;

- быстрота срабатывания и большие частоты вращения пневмомоторов (до нескольких десятков тысяч оборотов в минуту);

- пожаробезопасность и нейтральность рабочей среды, обеспечивающая возможность применения пневмопривода в шахтах и на химических производствах;

- в сравнении с гидроприводом — способность передавать пневматическую энергию на большие расстояния (до нескольких километров), что позволяет использовать пневмопривод в качестве магистрального в шахтах и на рудниках;

- в отличие от гидропривода, пневмопривод менее чувствителен к изменению температуры окружающей среды вследствие меньшей зависимости КПД от утечек рабочей среды (рабочего газа), поэтому изменение зазоров между деталями пневмооборудования и вязкости рабочей среды не оказывают серьёзного влияния на рабочие параметры пневмопривода; это делает пневмопривод удобным для использования в горячих цехах металлургических предприятий.

Недостатки пневмопривода:

- нагревание и охлаждение рабочего газа в процессе сжатия в компрессорах и расширения в пневмомоторах; этот недостаток обусловлен законами термодинамики, и приводит к следующим проблемам:

а) возможность обмерзания пневмосистем;

б) конденсация водяных паров из рабочего газа, и в связи с этим необходимость его осушения;

- высокая стоимость пневматической энергии по сравнению с электрической (примерно в 3-4 раза), что важно, например, при использовании пневмопривода в шахтах;

- ещё более низкий КПД, чем у гидропривода;

- низкие точность срабатывания и плавность хода;

- возможность взрывного разрыва трубопроводов или производственного травматизма, из-за чего в промышленном пневмоприводе применяются небольшие давления рабочего газа (обычно давление в пневмосистемах не превышает 1 МПа, хотя известны пневмосистемы с рабочим давлением до 7 МПа — например, на атомных электростанциях), и, как следствие, усилия на рабочих органах значительно ме́ньшие в сравнении с гидроприводом). Там, где такой проблемы нет (на ракетах и самолетах) или размеры систем небольшие, давления могут достигать 20 МПа и даже выше.

- для регулирования величины поворота штока привода необходимо использование дорогостоящих устройств — позиционеров.

Пневмоприводы с поступательным движением

По характеру воздействия на рабочий орган пневмоприводы с поступательным движением бывают:

- двухпозиционные, перемещающие рабочий орган между двумя крайними положениями;

- многопозиционные, перемещающие рабочий орган в различные положения.

По принципу действия пневматические приводы с поступательным движением бывают:

- одностороннего действия, возврат привода в исходное положение осуществляется механической пружиной;

- двухстороннего действия, перемещающие рабочий орган привода осуществляется сжатым воздухом.

По конструктивному исполнению пневмоприводы с поступательным движением делятся на:

- поршневые, представляющие собой цилиндр, в котором под воздействием сжатого воздуха либо пружины перемещается поршень (возможны два варианта исполнения: в односторонних поршневых пневмоприводах рабочий ход осуществляется за счёт сжатого воздуха, а холостой за счёт пружины; в двухсторонних — и рабочий, и холостой ходы осуществляются за счёт сжатого воздуха);

- мембранные, представляющие собой герметичную камеру, разделённую мембраной на две полости; в данном случае цилиндр соединён с жёстким центром мембраны, на всю площадь которой и производит действие сжатый воздух (также, как и поршневые, выполняются в двух видах — одно- либо двухстороннем).

- сильфонные применяются реже. Практически всегда одностороннего действия: усилие возврата может создаваться как упругостью самого сильфона, так и с использованием дополнительной пружины.

Гидро- и пневмосистемы машин и агрегатов включают в себя следующие основные элементы: гидро- пневмоаппараты, гидро- пневмокондиционеры, гидро- пневмоёмкости, гидро- пневмолинии, насосы или компрессоры, гидро- пневмодвигатели. При сборке каждого из этих элементов существуют свои особенности и технические требования.

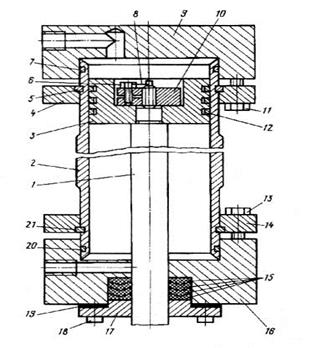

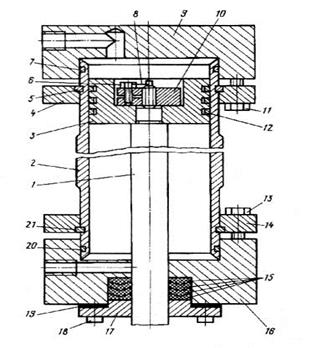

К сборке рабочих цилиндров предъявляют следующие требования: герметичность подвижных и неподвижных элементов, надёжность крепления силовых элементов, плавность перемещения поршня со штоком по всей длине рабочего хода… Перед сборкой проверяют комплектность деталей, качество деталей, затем их все промывают и вытирают насухо. Процесс сборки гидро- пневмоциллиндров (рис. 89) состоит из следующих основных этапов:

- соединение штока 1 с поршнем 3 (по цилиндрической или конической поверхности с натягом или по резьбе);

- установка поршневых колец 12 на поршень 3;

- контроль радиального биения поршня в сборе;

- сборка цилиндра 2 (установка крепёжных фланцев 4, 14 и уплотнительных колец 5, 21);

- сборка крышек 9,16 (при необходимости);

- установка поршня 1Сб1 в цилиндр 1Сб2 с помощью стяжного хомута или монтажного кольца с внутренней конической поверхностью;

- установка уплотнений 7, 20;

- установка крышек 9, 18 и их крепление к фланцам 4, 14 цилиндра 2 винтами 11,13;

- установка уплотнений 15 в крышку 16 со штоком и закрепление их крышкой 17 и винтами 18;

- испытание цилиндра на герметичность, плавность хода и надёжность.

Из насосов в гидросистемах нашли наибольшее применение шестерённые, поршневые и лопастные.

Сборка шестерённых насосов начинается с запрессовки втулок игольчатых подшипников в крышки корпуса и корпус насоса. Затем устанавливают и напрессовывают шпонки, а затем зубчатые колёса на ведущий и ведомый валы. Собирают крышки подшипников с уплотнениями. После этого устанавливают иглы подшипников во втулки с помощью монтажных валиков. Затем устанавливают валы в подшипники, устанавливают прокладки. После устанавливают крышки и закрепляют их винтами. После сборки проверяют плавность хода вручную и испытывают на производительность и давление на специальных стендах. При сборке шестерённых насосов необходимо обеспечить следующие основные параметры:

- радиальные и торцовые зазоры между зубчатыми колёсами и корпусом и крышками;

- боковой зазор в зубчатом зацеплении;

- герметичность сопрягаемых поверхностей корпуса и крышек насоса.

При сборке лопастных насосов обеспечивают точность посадок лопаток в пазах ротора с зазором 0,02…0,03 мм. Если применяют шариковые или роликовые подшипники, то перед установкой пластин устанавливают и напрессовывают подшипники. Если же используют игольчатые подшипники, то сборка аналогична вышеописанной у шестерённых насосов. Заем устанавливают вал в корпус одновременно с установкой крышек подшипников, свинчивают крышки с корпусом и испытывают насос на лёгкость и плавность вращения, давление и производительность.

При сборке поршневых насосов особенно тщательно подбирают поршни к цилиндрам, так как от этого зависят все эксплуатационные показатели насоса. Порядок сборки поршневых насосов зависит от их типа (радиально-поршневые, аксиально-поршневые, кулачковые, кривошипно-шатунные) и конструкции. Овальность и конусность поршней не должна быть более 0,005 мм, а цилиндров – 0,01 мм. После сборки насосы испытывают на специальных стендах для определения производительности и объёмного коэффициента полезного действия.

К клапанам, дросселям, распределителям предъявляют высокие технические требования. При сборке этих изделий обязательна операция притирки – золотник с корпусом, конус с седлом, шарик с седлом, пластина с седлом. Технологические процессы сборки гидро- пневмоаппаратов зависит от их конструкции и назначения.

Гидро- и пневмосистемы машин и агрегатов включают в себя следующие основные элементы: гидро- пневмоаппараты, гидро- пневмокондиционеры, гидро- пневмоёмкости, гидро- пневмолинии, насосы или компрессоры, гидро- пневмодвигатели. При сборке каждого из этих элементов существуют свои особенности и технические требования.

К сборке рабочих цилиндров предъявляют следующие требования: герметичность подвижных и неподвижных элементов, надёжность крепления силовых элементов, плавность перемещения поршня со штоком по всей длине рабочего хода… Перед сборкой проверяют комплектность деталей, качество деталей, затем их все промывают и вытирают насухо. Процесс сборки гидро- пневмоциллиндров (рис. 89) состоит из следующих основных этапов:

- соединение штока 1 с поршнем 3 (по цилиндрической или конической поверхности с натягом или по резьбе);

- установка поршневых колец 12 на поршень 3;

- контроль радиального биения поршня в сборе;

- сборка цилиндра 2 (установка крепёжных фланцев 4, 14 и уплотнительных колец 5, 21);

- сборка крышек 9,16 (при необходимости);

- установка поршня 1Сб1 в цилиндр 1Сб2 с помощью стяжного хомута или монтажного кольца с внутренней конической поверхностью;

- установка уплотнений 7, 20;

- установка крышек 9, 18 и их крепление к фланцам 4, 14 цилиндра 2 винтами 11,13;

- установка уплотнений 15 в крышку 16 со штоком и закрепление их крышкой 17 и винтами 18;

- испытание цилиндра на герметичность, плавность хода и надёжность.

Из насосов в гидросистемах нашли наибольшее применение шестерённые, поршневые и лопастные.

Сборка шестерённых насосов начинается с запрессовки втулок игольчатых подшипников в крышки корпуса и корпус насоса. Затем устанавливают и напрессовывают шпонки, а затем зубчатые колёса на ведущий и ведомый валы. Собирают крышки подшипников с уплотнениями. После этого устанавливают иглы подшипников во втулки с помощью монтажных валиков. Затем устанавливают валы в подшипники, устанавливают прокладки. После устанавливают крышки и закрепляют их винтами. После сборки проверяют плавность хода вручную и испытывают на производительность и давление на специальных стендах. При сборке шестерённых насосов необходимо обеспечить следующие основные параметры:

- радиальные и торцовые зазоры между зубчатыми колёсами и корпусом и крышками;

- боковой зазор в зубчатом зацеплении;

- герметичность сопрягаемых поверхностей корпуса и крышек насоса.

При сборке лопастных насосов обеспечивают точность посадок лопаток в пазах ротора с зазором 0,02…0,03 мм. Если применяют шариковые или роликовые подшипники, то перед установкой пластин устанавливают и напрессовывают подшипники. Если же используют игольчатые подшипники, то сборка аналогична вышеописанной у шестерённых насосов. Заем устанавливают вал в корпус одновременно с установкой крышек подшипников, свинчивают крышки с корпусом и испытывают насос на лёгкость и плавность вращения, давление и производительность.

При сборке поршневых насосов особенно тщательно подбирают поршни к цилиндрам, так как от этого зависят все эксплуатационные показатели насоса. Порядок сборки поршневых насосов зависит от их типа (радиально-поршневые, аксиально-поршневые, кулачковые, кривошипно-шатунные) и конструкции. Овальность и конусность поршней не должна быть более 0,005 мм, а цилиндров – 0,01 мм. После сборки насосы испытывают на специальных стендах для определения производительности и объёмного коэффициента полезного действия.

К клапанам, дросселям, распределителям предъявляют высокие технические требования. При сборке этих изделий обязательна операция притирки – золотник с корпусом, конус с седлом, шарик с седлом, пластина с седлом. Технологические процессы сборки гидро- пневмоаппаратов зависит от их конструкции и назначения.

Гидравлический привод — это система механизмов, которые посредством жидкости передают силы и движения к рабочему органу машины.

В современном машиностроении гидравлический привод наиболее широко применяют в металлорежущих станках в качестве привода главного движения и движения подачи. Кроме того, гидравлические устройства используют для зажима обрабатываемых деталей, в качестве механизмов торможения, а также при автоматизации управления машин.

Гидропривод состоит из двух основных частей: насоса, подающего рабочую жидкость (масло) в систему, и гидродвигателя (цилиндра или гидромотора), сообщающего механизмам станка определенные движения. Работу насоса и гидро-двигателя обеспечивают трубопроводы, аппаратура, контролирующая давление и количество масла в системе (клапаны, регуляторы и т. п.), распределительные устройства, управляющие циклом работы (золотники, краны), вспомогательные устройства (резервуары для жидкости, фильтры, отстойники и т. п.).

Рабочей жидкостью для гидравлических систем служат очищенные минеральные масла различных марок. Наиболее часто применяют следующие масла: индустриальное-12 (веретенное-2), индустриальное-20 (веретенное-3), индустриальное-30 (машинное-Л).

Гидравлические системы бывают с открытым или закрытым потоком циркулирующего в них масла. При открытом потоке отработавшее масло вытесняется из гидроцилиндра в резервуар, откуда вновь засасывается насосом для последующих циклов работы. Такая конструкция проще, охлаждение масла в ней лучше.

На рис. 98 приведена схема гидропривода для станков с возвратно-поступательным движением. Принцип работы его следующий. Масло из ванны 1 через фильтр 2 засасыва-

ется насосом 3 и нагнетается к золотнику //. В зависимости от положения золотника 11 масло направляется в определенную часть рабочего цилиндра 6. На схеме масло от насоса поступает в левую часть цилиндра, давит на поршень со штоком 8 и перемещает его слева направо. Из другой части цилиндра масло в это время вытекает также через золотник // обратно в ванну /.

Скорость движения поршня в цилиндре 6 зависит от быстроты освобождения правой части цилиндра от масла. Этим регулируют скорость перемещения стола 7. У передней части цилиндра на трубе смонтирован дроссель 10, с помощью которого увеличивают или уменьшают проходное отверстие для масла, т. е. изменяют сопротивление и, следовательно, скорость истечения. Если масло от насоса направляется в правую часть цилиндра 6, оно минует дроссель, проходя через обратный клапан 9. Клапан 9 устроен так, что масло протекает через него только в одном направлении.

Предохранительный клапан 4 поддерживает расчетное давление масла. Клапан автоматически открывается при определенном давлении масла и пропускает часть его обратно в ванну /. Золотник 11, изменяющий направление подачи масла в цилиндр, перемещается автоматически в результате воздействия на рычаг 5 упоров, закрепленных на столе 7. Давление масла в системе устанавливают в зависимости от назначения гидропривода.

4.23.1. Сборка гидроприводов и гидросистем должна выполняться в соответствии с требованиями ГОСТ 17411. Требования безопасности к гидравлическому оборудованию грузоподъемных кранов должны соответствовать ГОСТ Р 50046.

4.23.2. Перед сборкой детали должны быть промыты жидкостью, обеспечивающей удаление посторонних частиц и загрязнений.

Детали внутреннего набора перед сборкой должны быть покрыты тонким слоем чистой рабочей жидкости.

4.23.3. Штоки, поршни, клапаны, золотники и т. п. до установки уплотнительных колец и манжет должны свободно перемещаться в цилиндре или корпусе на всю длину своего хода.

4.23.4. Установка уплотнительных колец и защитных шайб в наружные канавки должна осуществляться инструментом, исключающим их повреждение и скручивание.

4.23.5. После сборки внутренние полости гидропривода для длительного хранения должны быть заполнены рабочей жидкостью и закрыты технологическими заглушками.

4.23.6. Комплектующие сборочные единицы и детали гидросистемы, поступающие на сборку, должны соответствовать требованиям стандартов, технических условий и чертежам на конкретную машину.

4.23.7. Элементы гидропривода (насосы, гидромоторы, гидроцилиндры и др.) должны быть разгружены от изгибающих усилий, возникающих при эксплуатации и монтаже из-за деформации несущих металлоконструкций, вибрации и других факторов.

4.23.8. При установке насосов и гидромоторов необходимо следить за тем, чтобы изгибающая нагрузка на их валы не превышала допустимую величину, указанную в документации на них.

4.23.9. Сборка гидросистем должна исключать попадание в нее абразивной пыли и других загрязнений.

4.23.10. Заглушки от присоединительных отверстий элементов гидросистемы должны сниматься непосредственно перед их монтажом.

4.23.11. Элементы гидросистемы с заусенцами на присоединительных кромках должны быть возвращены на доработку.

4.23.12. Соединения трубопроводов должны отвечать требованиям государственных стандартов, техническим условиям и требованиям рабочих чертежей.

4.23.13. Сборочные единицы и детали трубопроводов должны отвечать требованиям ГОСТ 22790, ГОСТ 22826, если в конструкторской документации отсутствуют другие требования.

4.23.14. Монтаж трубопроводов гидросистемы должен производиться без упругих деформаций с использованием компенсаторов, предусмотренных в технической документации.

4.23.15. В групповых проводках трубопроводов, проходящих через общие колодки, между параллельными трубопроводами должны быть зазоры, предотвращающие соприкосновение трубопроводов.

4.23.16. Между трубопроводами и конструкцией должен быть зазор, предотвращающий соприкосновение трубопроводов с конструкцией.

4.23.17. Для длинных трубопроводов в зонах, где группа трубопроводов перегибается или поворачивает при проходе около острых кромок конструкции или около подвижных элементов, а также при проходе через отверстия, необходимо предусмотреть зазоры, исключающие соприкосновение трубопроводов.

4.23.18. Трубопроводы должны быть надежно закреплены в предусмотренных конструкторской документацией местах. Для крепления следует применять детали, указанные в конструкторской документации, или детали по ГОСТ 17019.

4.23.19. При установке рукавов не допускаются их резкие перегибы. Минимально допустимые радиусы перегибов должны применяться по нормативно-технической и конструкторской документации.

4.23.20. При взаимном перемещении частей машины должно быть исключено касание, трение и задевание рукавов о подвижные и неподвижные элементы конструкции.

4.23.21. При прокладке рукавов на направляющих роликах должно быть исключено их выпадание из ручьев.

4.23.22. Рабочая жидкость, предназначенная для заливки в гидросистему, должна находиться в инвентарной опломбированной таре, должна быть снабжена паспортом и сертификатом и соответствовать классу чистоты по ГОСТ 17216.

Если такая рабочая жидкость отсутствует, в гидросистему разрешается заливать паспортизированную рабочую жидкость из общей тары с предварительной фильтрацией и проверкой ее на соответствие стандарту. Заливку следует производить через технологический фильтр с тонкостью фильтрации 10-25 мкм.

4.23.23. После сборки должна быть произведена общая промывка гидросистемы рабочей жидкостью (с помощью кольцевания определенных магистралей) в течение 3—5 мин. Величина расхода должна приниматься по конструкторской документации.

4.23.24. По мере заполнения отдельных частей гидросистемы должно быть обеспечено отсутствие воздуха в узлах системы. Стравливание воздуха должно производиться до тех пор, пока жидкость пойдет ровной струей без пенообразования. В необходимых случаях должны быть установлены технологические заглушки в местах подсоединений к другим частям гидросистемы.

4.24. Сборка пневматической системы

4.24.1. Сборка пневматической системы должна выполняться в соответствии с требованиями ГОСТ 18460, настоящего РД и технических условий на машину.

4.24.2. На сборку пневматической системы распространяются требования пунктов 4.23.3, 4.23.4, 4.23.6-4.23.21 настоящего РД.

Читайте также:

- Небылицы перевертыши веселые стихи которые создали или перевели писатели конспект урока 2 класс

- Чем отличается сплошной конспект от выборочного

- Конспект нод дымковская игрушка развитие речи

- Искусство на улицах твоего города 3 класс изо конспект урока

- Письмо строчной буквы с конспект урока школа россии 1 класс с прописью