Электроустановки нагрева сопротивлением конспект

Обновлено: 02.07.2024

Электротехнологические процессы широко применяются в промышленности. Оборудование для этих процессов весьма разнообразно по принципу действия, мощности, характеристикам потребления электроэнергии.

Электронагрев широко применяется на промышленных предприятиях при производстве фасонного литья из металлов и сплавов, нагрева заготовок перед обработкой давлением, термич0еской обработки деталей и узлов электрических машин, сушки изоляционных материалов и т. д.

Электротермические установки применяются в промышленности для термообработки металлов под пластическую деформацию, закалку, плавления, нагрева диэлектриков; в сельском хозяйстве для обогрева помещений различного технологического назначения; в быту (бытовые нагревательные приборы).

Электротермической установкой называют комплекс, состоящий из электротермического оборудования (электрической печи или электротермического устройства в которых электрическая энергия преобразуется в тепловую), и электрического, механического и другого оборудования, обеспечивающего осуществление рабочего процесса в установке.

Электронагрев (электротермия) объединяет разнообразные технологические процессы тепловой обработки с использованием электроэнергии в качестве основного энергоносителя.

Применение электрической энергии для нагрева имеет ряд достоинств:

- существенное снижение загрязнения окружающей среды;

- получение строго заданных значений температур, в том числе и превосходящих уровни, достигаемые при сжигании любых видов топлива;

- создание сосредоточенных интенсивных тепловых потоков;

- достижение заданных полей температур в нагреваемом пространстве;

- строгий контроль и точное регулирование длительности выделения энергии;

- гибкость в управлении потоками энергии;

- возможность нагрева материалов изделий в газовых средах любого химического состава и вакууме;

- выделение тепловой энергии непосредственно в нагреваемом веществе.

Электрический нагрев дает следующие преимущества по сравнению с топливным нагревом:

- Очень простое и точное осуществление заданного температурного режима.

- Возможность концентрации высоких мощностей в малом объеме.

- Получение высоких температур (3000 °C и выше против 2000 ° при топливном нагреве).

- Возможность получения высокой равномерности теплового поля.

- Отсутствие воздействия газов на обрабатываемое изделие.

- Возможность вести обработку в благоприятной среде (инертный газ или вакуум).

- Малый угар легирующих присадок.

- Высокое качество получаемых металлов.

- Легкость механизации и автоматизации электротермических установок.

- Возможность использования поточных линий.

- Лучшие условия труда обслуживающего персонала.

Недостатки электрического нагрева: более сложная конструкция, высокая стоимость установки и получаемой тепловой энергии.

Электротермическое оборудование весьма разнообразно по принципу действия, конструкции и назначению. Все электрические печи и электротермические устройства можно разделить по назначению на плавильные печи для выплавки или перегрева расплавленных металлов и сплавов и термические (нагревательные) печи, устройства для термообработки, изделий из металла, нагрева материалов под пластическую деформацию, сушки изделий и т. д.

1. По способу преобразования электрической энергии в тепловую различают, в частности, печи и устройства сопротивления, дуговые печи, индукционные печи.

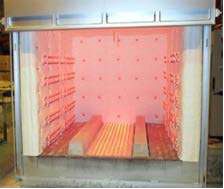

Рисунок 1. Печь нагрева сопротивлением.

2. По месту нагревания

- Прямой нагрев (тепло выделяется непосредственно в изделиях)

- Косвенный нагрев (тепло выделяется в нагревателе или в межэлектродном промежутке электрической дуги.

3. По конструктивным признакам.

4. По назначению.

В электропечах и электротермических устройствах сопротивления используется выделение тепла электрическим током при прохождении его через твердые и жидкие тела. Электропечи этого вида преимущественно выполняются как печи косвенного нагрева.

Превращение электроэнергии в тепло в них происходит в твердых нагревательных элементах, от которых тепло путем излучения, конвекции и теплопроводности передается нагреваемому телу, либо в жидком теплоносителе — расплав ленной соли, в которую погружается нагреваемое тело, и тепло передается ему путем конвекции и теплопроводности. Печи сопротивления — самый распространенный и многообразный вид электропечей.

Плавильные печи сопротивления применяют преимущественно при производстве литья из легкоплавких металлов и сплавов.

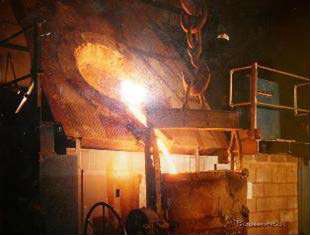

Работа плавильных дуговых электропечей основана на выделении тепла в дуговом разряде. В электрической дуге концентрируется большая мощность и развивается температура свыше 3500°С.

Рисунок 2. Дуговая сталеплавильная печь

В дуговых печах косвенного нагрева дуга горит между электродами, а тепло передается расплавляемому телу в основном излучением. Печи такого рода используют при производстве фасонного литья из цветных металлов, их сплавов и чугуна.

В дуговых печах прямого нагрева одним из электродов служит само расплавляемое тело. Эти печи предназначены для выплавки стали, тугоплавких металлов и сплавов. В дуговых печах прямого нагрева, в частности, выплавляют большую часть стали для фасонного литья.

В индукционных печах и устройствах тепло в электропроводном нагреваемом теле выделяется токами, индуктированными в нем переменным электромагнитным полем, а значит осуществляется прямой нагрев.

Рисунок 3. Индукционная закалочная установка

Индукционную печь или устройство можно рассматривать как своего рода трансформатор, в котором первичная обмотка (индуктор) подключена к источнику переменного тока, а вторичной обмоткой служит само нагреваемое тело. Индукционные плавильные печи применяют при производстве литья, в том числе фасонного, из стали, чугуна, цветных металлов и сплавов.

Один из вариантов электротермических установок – индукционная тигельная печь. На рис. 4 представлена схема печи.

Индукционная тигельная печь широко применяется для плавки как цветных, так и черных металлов. Емкость печи может варьироваться от десятков граммов до десятков тонн.

Рисунок 4.. Схема индукционной тигельной печи: 1 – кожух печи; 2 – водоохлаждаемый индуктор; 3–тигель; 4–металл; 5 – шлак; 6 – сливной носок для выпуска металла.

Использование электронагрева вместо пламенного в некоторых технологических процессах позволяет получить большую экономию топлива и сократить количество обслуживающего персонала. Внедрение электротермии также обеспечивает экономию материальных и трудовых ресурсов, что в конечном результате приводит к повышению экономической эффективности.

При эксплуатации электротермических установок следует руководствоваться технологическими инструкциями и режимными картами, а также Правилами технической эксплуатации электроустановок.

При эксплуатации электротермических установок должны предъявляется требования других разделов настоящих Правил и соблюдаться касательно эксплуатации отдельных элементов, поддерживающие работу установок, трансформаторов, электродвигателей, преобразователей, распределительных устройств, конденсаторных установок, устройств релейной защиты и средств автоматики, измерительных приборов и др.

Сопротивление изоляции вторичных токопроводов и рабочих токоведущих элементов электропечей и электротермических устройств (электронагревателей сопротивления, индукторов и др.) должно измеряться при каждом включении электротермической установки после ремонта и в других случаях, предусмотренных местными инструкциями.

Дуговые электропечи. На дуговой печи опытным путем должны быть сняты рабочие характеристики для всех ступеней вторичного напряжения и ступеней реактивного сопротивления дросселя. При наличии в цехе нескольких электропечей с одинаковыми параметрами характеристики определяются на одной из них.

В период загрузки электропечей необходимо следить, чтобы раскаленные концы электродов находились под сводом электропечи.

На установках дуговых сталеплавильных печей настройка токовой защиты от перегрузки должна согласовываться с действием автоматического регулятора электрического режима. В процессе эксплуатации короткие замыкания должны ликвидироваться автоматическим регулятором, и только в случаях, когда перемещением электродов не удается быстро устранить короткое замыкание должна работать защита от перегрузки.

Настройка автоматического регулятора электрического режима должна обеспечивать оптимальный режим работы дуговой электропечи. Параметры настройки регуляторов должны периодически контролироваться.

Объемы и сроки проверок автоматических регуляторов определяются местными инструкциями, составленными с учетом инструкции по эксплуатации завода-изготовителя и местных условий. Полные проверки автоматических регуляторов должны проводиться не реже одного раза в год.

Контактные соединения короткой сети токопровода и электродержателей должны подвергаться периодическому осмотру не реже одного раза в шесть месяцев.

В целях сокращения потерь электроэнергии в контактах электродов необходимо обеспечивать высокое качество их торцов и ниппельных соединений и плотное свертывание электродов.

Контроль качества масла в трансформаторе и масляных выключателях, испытание масла на электрическую прочность, проверка контактов в переключателях, трансформаторах и масляных выключателях производится в сроки, установленные ответственным за электрохозяйство Потребителя, но не реже, чем это предусмотрено настоящими Правилами электроустановок.

Все работы по подготовке к плавке на установках электрошлакового переплава производятся только при отключенном трансформаторе. В случаях, если один трансформатор питает попеременно две электрошлаковые установки, должна быть разработана специальная инструкция по безопасной подготовке второй установки, когда включена первая.

Дуговые электропечи должны быть оснащены устройствами, не позволяющими ухудшать качество электроэнергии на границе, определенной договором энергоснабжения.

Работа дуговых электропечей без фильтрокомпенсирущих устройств не допускается.

Работы по перепуску, наращиванию и замене электродов на дуговой сталеплавильной печи, а также по уплотнению электродных отверстий должны проводиться на отключенной электропечи.

Перепуск и наращивание набивных самоспекающихся электродов руднотермических печей, приварку тормозной ленты и загрузку электродной массой можно производить без снятия напряжения в электроустановках до 1000 В. Эти работы должны выполняться с изолированных рабочих (перепускных) площадок, имеющих междуфазные разделительные изоляционные перегородки.

Плазменно-дуговые и электронно-лучевые установки. Плазменнодуговые и электронно-лучевые установки должен обслуживать персонал, специально подготовленный для работы на данных установках.

На основании инструкции по эксплуатации завода-изготовителя должна быть составлена и утверждена единая местная инструкция для электротехнического и электротехнологического персонала по обслуживанию плазменно-дуговых и электронно-лучевых установок, учитывающая специфику местных условий.

Плазменно-дуговые и электронно-лучевые установки должны быть оборудованы следующими блокировками:

- электрической, отключающей масляные выключатели при открывании дверок, ограждений блоков и помещения электрооборудования (замки электрической блокировки);

- механической блокировкой приводов разъединителей, допускающей открывание дверок камер масляного выключателя, а также разъединителей выпрямителя и блока накала только при отключенном положении разъединителей.

Открывать двери блока сигнализации, крышку пульта управления и защитные кожухи электрооборудования при включенной установке не допускается.

Ремонтные работы в зоне плазменно-дугового и электронно-лучевого нагревателя установки проводятся только после ее отключения и наложения заземления.

Уровень рентгеновского излучения плазменно-дуговых и электроннолучевых установок должен быть не выше значений, допускаемых действующими санитарными нормами. В процессе эксплуатации установок должен периодически проводиться дозиметрический контроль.

Электропечи сопротивления. Температура наружной поверхности кожуха электропечи должна быть не выше значений, установленных инструкцией по эксплуатации завода-изготовителя.

Состояние нагревательных элементов должно проверяться в соответствии с инструкцией по эксплуатации завода-изготовителя с учетом местных условий.

Индукционные плавильные и нагревательные приборы. Приемка индукционных установок в эксплуатацию производится при выполнении требований Правил технической эксплуатации электроустановок и правил устройства электроустановок, санитарных норм по уровню электромагнитного поля на рабочих местах, проведении испытаний в соответствии с технической документацией завода-изготовителя.

Принцип действия индукционных печей основан на токах, возникающих в расплаве с помощью специальных устройств — индукторов. При этом наведенные токи позволяют достигать температуры плавления в металлах, достигается высокая равномерность расплавов за счет перемешивания. Все элементы расплавов подвергаются вихревому воздействию токов, таким образом происходит движение слоев и достигается максимально возможное смешивание различных присадок и металлов.

Преимуществами установок являются следующие: выделяющееся непосредственно в металле тепло, высокая равномерность металла по химическому составу и температуре, отсутствие источников загрязнения металла, удобство управления и регулирования процесса плавки, гигиеничность условий труда. Кроме этого, для индукционных установок характерны: более высокая производительность вследствие высоких удельных (на единицу емкости) мощностей нагрева; возможность плавить твердую шихту, не оставляя металл от предыдущей плавки, снижает тепловую инерцию печи и делает плавильные печи этого типа исключительно удобными для периодической работы с перерывами между плавками, в частности для цехов машиностроительных заводов; компактность печи, что позволяет достаточно просто изолировать рабочее пространство от окружающей среды и осуществлять плавку в вакууме или в газовой среде заданного состава. Поэтому в металлургии широко применяют вакуумные индукционные печи.

К основным достоинствам индукционных печей следует отнести простейший ремонт, высокий КПД, возможность получения сплавов, обладающих заданными характеристиками и выполнять термообработку в любом режиме.

Индуктор, помимо создания электрического тока в обрабатываемом металле, воспринимает механические вибрационные и температурные нагрузки, поэтому при проектировании предусматривается необходимая прочность и тугоплавкость как токопроводящей, так и изолирующей части. В качестве изоляции может применяться воздушная прослойка, при этом должно быть обеспечено необходимое расстояние между витками и жесткое закрепление проводника.

Токопроводящая часть индуктора должна обладать хорошей электропроводностью, снижающей потери мощности. Кроме того, материал, используемый в электрической части индуктора, должен быть немагнитным. Для того, чтобы обеспечить максимальную площадь со стороны, обращенной к обрабатываемому металлу и меньшую массу, используются различные сечения с внутренними полостями.

Каркас печи должен обеспечить жесткость всей конструкции и исключить поглощение мощности деталями. В промышленных печах обычно применяется цилиндрический каркас из листов стали со специальными технологическими отверстиями, обеспечивающими свободный доступ к индуктору.

Плавка металла в индукционной печи позволяет точно регулировать температурные режимы, поддерживать необходимую температуру в течение определенного времени. КПД индукционных печей очень высокий, поскольку отсутствуют дополнительно нагреваемые элементы, нагревается только обрабатываемый металл. По экологическим характеристикам индукционные печи являются наиболее безопасными, так как отсутствуют продукты сгорания топлива и вредные вещества, выделяющиеся при других способах плавки.

Индукционные печи применяются для выплавки цветных и черных металлов, закалки, отпуска, отжига, нормализации сталей. Конструктивно индукционные печи бывают канального типа и тигельные. Выпускаются печи, позволяющие производить плавку с доступом воздуха, в определенной газовой среде с избыточным давлением или вакууме.

Выплавка стали в индукционных печах позволяет получать высоколегированные сорта, отвечающие самым жестким требованиям. В некоторых случаях применяется плавка стали в определенной газовой среде или вакууме, что позволяет получать дополнительные качества.

Следует учесть, что плавка влажных или содержащих лед металлов очень опасна, поэтому рекомендуется предварительная сушка. Наличие влаги в рабочей камере печи при появлении расплава вызовет разбрызгивание раскаленного металла, что может повлечь за собой травмы и выход из строя оборудования.

Электрические печи нагрева сопротивлением

Печь сопротивления представляет собой футерованную камеру. Тепло выделяется в нагревателе, после чего отдается нагреваемому изделию.

Электрические печи сопротивления по способу превращения электрической энергии в тепловую разделяются на печи косвенного действия и установки прямого нагрева.

Классификация печей нагрева сопротивлением по технологическому назначению

По технологическому назначению печи сопротивления косвенного нагрева можно разделить на три группы:

1) термические печи для различных видов термической и термохимической обработки черных и цветных металлов, стекла, керамики, металлокерамики, пластмасс и других материалов;

2) плавильные печи для плавки легкоплавких цветных металлов и химически активных тугоплавких металлов и сплавов;

3) сушильные печи для сушки лакокрасочных покрытий, литейных форм, обмазок сварочных электродов, металлокерамических изделий, эмалей и т. п.

Классификация электрических печей нагрева сопротивления по характеру работы

Электрические печи сопротивления обычно используют для термической обработки изделий, которые должны изменять свою температуру в соответствие с заданным режимом обработки. По первому способу изделие помещается в камеру печи и изменяют температуру внутри камеры в соответствии с графиком обработки, потом изделие выпускают, загружают новое, цикл повторяется. Такой способ принят в печах периодического действия (садочные печи). Есть два вида садочных печей – камерные и шахтные.

Для печи периодического действия (садочной) характерно неизменное положение нагреваемого тела (садки) в течение всего времени пребывания в печи. Цикл работы печи включает загрузку, тепловую обработку по заданному режиму и выгрузку. Печь может работать круглосуточно (тогда циклы непрерывно следуют друг за другом) или с перерывами – в одну или две смены.

По второму способу камерные печи сопротивления создают несколько температурных зон в соответствии с требуемым графиком обработки изделия. Обрабатываемое изделие перемещается с заданной скоростью от загрузочного окна к разгрузочному. При такой организации процесса возможно движение изделий непрерывным потоком. Это печи непрерывного действия (методические).

Эти печи используют в условиях серийного производства, автоматизация технологического процесса предполагает обеспечение:

1. Автоматического перемещения изделия с заданной скоростью внутри печи.

2. Автоматическую подачу необработанных изделий и уборки обработанных.

3. Автоматическая стабилизация t° в температурных зонах печи.

Печи непрерывного действия особенно удобны для работы в поточных технологических линиях с металлообрабатывающими станками и другими агрегатами и устройствами.

Классификация электрических печей нагрева сопротивлением по температурному режиму

Печи сопротивления косвенного нагрева разделяются по температурному режиму на низко-, средне- и высокотемпературные.

У первых верхняя температурная граница лежит в пределах 600–650°С и процессы теплообмена идут с значительной или даже преобладающей ролью конвекции. Низкотемпературные печи часто называют конвекционными печами.

В средне- и высокотемпературных печах теплообмен внутри печи осуществляется в основном излучением, а доля конвективного теплообмена незначительна. Печи с преобладающим лучистым теплообменом иногда называют радиационными.

Среднетемпературные печи имеют верхнюю температурную границу 1200–1250 °С, определяемую возможностью применения для нагревательных элементов специальных сплавов сопротивления. Технологические применения этих печей весьма обширны: процессы закалки, нормализации, отжига, термохимическая обработка черных металлов, нагрев под обработку давлением черных и цветных металлов и т. п.

Названные группы печей отличаются как конструктивно, так и механизмом передачи тепла от нагревателя к изделию. Таким образом, в низкотемпературных печах основным механизмом передачи тепла является конвекция, т.е. в таких печах тепло передается потоком циркулирующего воздуха. Для интенсификации процесса теплопередачи низкотемпературные печи обычно снабжают вентилятором и нагреватель иногда размещается в отдельной камере. Эта камера связана с основной камерой каналами для циркуляции воздуха. В средне и высоко температурных печах основное тепло от нагревателя к изделию передается излучением. Т.о., в данных печах установка вентилятора не нужна, но необходимо наличие оптической связи между нагревателем и изделием, т.е. они должны быть размещены в общей камере.

Другие конструктивные отличия связаны с устройством футеровки и материалом нагревательных элементов. В низкотемпературных печах футеровка содержит только теплоизоляционный слой, а жесткость футеровки обеспечивается двумя связанными между собой внешними и внутренними каркасами.

В среднетемпературных печах в футеровке появляется огнеупорный слой, выполненный их легковеса. Этот слой имеет механическую связь с внешним каркасом печи, в связи с чем надобность во внутреннем каркасе отпадает.

В высокотемпературных печах огнеупорный слой выполнен из шамота. Между огнеупорным слоем и слоем теплоизоляции вводится дополнительный слой легковеса для снижения температуры теплоизоляции до допустимой.

В низко и средне температурных печах используются металлические нагреватели их фехраля и константана при t° до 800 °С и нихрома до 100 °С.

В высокотемпературных печах обычно используют неметаллические нагреватели (карборундовые, графитовые, угольные). Такие нагреватели могут значительно изменять свое сопротивление при нагреве и в процессе эксплуатации. Кроме того, для надежной работы такие нагреватели должны разогреваться постепенно при малой мощности (иначе они растрескаются).

Учет этих специфических особенностей приводит к необходимости применять в высокотемпературных печах те или иные средства регулирования подводимого напряжения (автотрансформатор, регулируемый трансформатор).

Для многих технологических процессов требуются вакуум или инертные газы в рабочем пространстве печи, поэтому в ряде случаев печи сопротивления выполняют вакуумными, газонаполненными или вакуумно-компрессионными.

Типы и конструкции печей сопротивления косвенного нагрева

Электрические печи сопротивления периодического действия

Электропечи сопротивления периодического действия разнообразны по конструкции, их применяют в индивидуальном или мелкосерийном производстве. Из них наиболее широко распространены колпаковые, элеваторные, камерные и шахтные печи.

Колпаковая печь – печь периодического действия с открытым снизу подъемным нагревательным колпаком и неподвижным стендом. Нагреваемые детали (садка) 5 с помощью подъемно-транспортных устройств помещаются на стенд 1. Поверх них сначала устанавливается жаропрочный колпак – муфель 3, а затем основной колпак 2 камеры печи, выполненной из металлического каркаса с огнеупорной футеровкой. Нагревательные элементы 4 расположены по боковым стенкам колпака и в кладке стенда. Питание нагревательных элементов осуществляется с помощью гибких кабелей и штепсельных разъемов.

Печи сопротивления периодического действия: а – колпаковая; б – элеваторная; в – камерная; г – шахтная; 1 – стенд; 2 – камера печи; 3 – жаропрочный муфель; 4 – нагревательные элементы; 5 – нагреваемое изделие (садка); 6 – опускающийся под; 7 – подъемное устройство; 8 – свод; 9 – механизм подъема свода

По окончании нагрева электропитание колпака отключается и он переносится на соседний стенд, где уже установлена очередная загрузка для нагрева. Остывание садки происходит на стенде под жароупорным муфелем, что обеспечивает необходимую скорость остывания.

В колпаковых печах при каждом цикле теряется лишь теплота, запасенная в муфеле и кладке стенда, что составляет 10–15 % от теплоты, запасенной в кладке колпака.

Мощность колпаковых печей достигает нескольких сотен киловатт. Благодаря тому что колпак и муфель могут быть герметизированы, нагрев и остывание садки можно проводить в защитной атмосфере.

Элеваторная электропечь – печь периодического действия с открытой снизу неподвижной камерой нагрева 2 и с опускающимся подом 6. Она представляет собой цилиндрическую или прямоугольную камеру, установленную на колоннах на высоте 3–4 м над уровнем пола цеха.

Под печи поднимается и опускается гидравлическим или электромеханическим подъемником, который установлен под камерой нагрева. Нагреваемые изделия – садку 5 нагружают на тележку, затем с помощью лебедки продвигают под печь и поднимают подъемником 7, вдвигая в камеру. По окончании технологического процесса под опускается и изделие снимается.

В низкотемпературных печах нагреватели 4 расположены на стенках. В высокотемпературных печах нагреватели расположены на стенках и в поду.

Элеваторные печи служат для отжига, эмалирования, цементации, обжига керамических изделий, спекания и металлизации деталей.

Печи комплектуются многоступенчатыми трансформаторами.

Камерная электропечь – печь периодического действия с камерой нагрева, загрузка и разгрузка садки которой производятся в горизонтальном направлении. Камерная печь состоит из прямоугольной камеры 2 с огнеупорной футеровкой и теплоизоляцией, перекрытой сводом 8 и помещенной в металлический кожух. Печь загружается и выгружается через закрываемое дверцей отверстие в передней части.

В поду камерной печи обычно имеется жароупорная плита, на которой расположены нагреватели 4. В печах до 1000 К теплообмен обеспечивается за счет излучения или вынужденной конвекции, обеспечиваемой замкнутой циркуляцией печной атмосферы.

Шахтная печь представляет собой круглую, квадратную или прямоугольную шахту. Корпус печи заглублен в землю и перекрывается сверху крышкой с затвором и электроприводом. Нагревательные элементы в ней установлены обычно по боковым стенкам.

Электропечи сопротивления непрерывного действия (методические печи)

При установившемся технологическом процессе термообработки для увеличения производительности предпочтительно применять непрерывнодействующие печи. В зависимости от требований технологического процесса в таких печах кроме нагрева изделий до заданных температур можно производить выдержку при этой температуре, а также их охлаждение. В таком случае печи выполняют состоящими из нескольких зон, протяженность которых зависит от конкретных условий проведения технологического процесса.

Часто печи непрерывного действия объединяют в один полностью механизированный и автоматизированный агрегат, состоящий из нескольких печей. В частности, такая линия может включать в себя закалочную и отпускную печи, закалочный бак, моечную машину и сушилку.

Конструкции печей непрерывного действия различаются в основном механизмами перемещения нагреваемых изделий в рабочем пространстве печи.

Конвейерная печь – печь непрерывного действия с перемещением садки на горизонтальном конвейере.

Схема конвейерной электропечи: 1 – теплоизолированный корпус; 2 – загрузочное окно; 3 – нагреваемое изделие; 4 – нагревательные элементы; 5 – конвейер

Под печи представляет собой конвейер – полотно, натянутое между двумя валами, которые приводятся в движение специальными двигателями. Нагреваемые изделия укладываются на конвейер и передвигаются на нем через рабочее пространство печи. Конвейерная лента может быть выполнена плетеной из нихромовой сетки, штампованных пластин и соединяющих их прутков, а также для тяжелых нагреваемых изделий – из штампованных или литых цепных звеньев.

Конвейер размещается целиком в камере печи и не остывает. Однако валы конвейера находятся в очень тяжелых условиях и требуют водяного охлаждения. Поэтому часто концы конвейера выносят за пределы печи. В этом случае значительно облегчаются условия работы валов, но возрастают потери теплоты в связи с остыванием конвейера у разгрузочных и загрузочных концов. Нагреватели в конвейерных печах чаще всего размещаются на своде или в поду под верхней частью ленты конвейера, реже – на боковых стенках.

Конвейерные нагревательные печи в основном применяются для нагрева сравнительно мелких деталей до температуры около 1200 К.

Схема толкательной печи: 1 – толкатель с приводным механизмом; 2 – нагреваемые изделия; 3 – теплоизолированный корпус; 4 – нагревательные элементы; 5 – подина печи; 6 – закалочная ванна

Для высоких температур (выше 1400 К) применяются печи непрерывного действия с перемещением садки путем проталкивания вдоль рабочего пространства – толкательные печи. Они применяются для нагрева как мелких, так и крупных деталей. На поду таких печей устанавливаются направляющие в виде труб, рельсов или роликового пода, изготовленных из жароупорного материала, и по ним в сварных или литых специальных поддонах перемещаются нагреваемые изделия.

Перемещение поддонов обеспечивается электромеханическими или гидравлическими толкающими устройствами. Основное преимущество таких печей перед другими типами – их относительная простота, отсутствие сложных деталей из жароупорных материалов. Их недостатки – наличие поддонов, применение которых ведет к увеличению тепловых потерь и к повышенному расходу электрической энергии, ограниченный срок службы поддонов.

Толкательные печи , предназначенные для нагрева крупных заготовок правильной формы, выполняют без поддонов. При этом нагреваемые изделия укладывают в печь вплотную непосредственно на направляющие.

Толкательные водородные печи предназначены для различных технологических процессов, требующих нагрева в водороде или диссоциированном аммиаке. Они широко применяются в электроламповом производстве, при производстве металлокерамических деталей и твердых сплавов, для обжига и спекания керамики, для отжига и пайки металлических деталей и т. д.

Протяжная электропечь – печь непрерывного действия для нагрева проволоки, прутков или ленты путем непрерывной протяжки через камеру нагрева. Она представляет собой муфель с нагревателями, через который пропускается нагреваемое изделие.

Протяжная электропечь: 1 – теплоизолирующий корпус; 2 – нагреватель; 3 – муфель; 4 – нагреваемое изделие

В протяжных печах применяется также смешанный способ нагрева; прямой – с помощью контактных приводных роликов и косвенный – с помощью нагревателя. Косвенный нагрев обеспечивает термообработку концов прутка в начале и в конце процесса, когда прямой нагрев не может быть осуществлен.

2.Электротермические установки,электроустановки нагрева сопротивлением

Принцип действия таких установок основан на законе Джоуля-Ленца. Количество теплоты, выделяющейся в проводнике, при прохождении по нему электрического тока зависит от сопротивления проводника, электрического тока в цепи, времени его прохождения.

Источником теплоты в установках являются нагревательные элементы (НЭ).

Выбор материала и конструкции НЭ определяется особенностями технологического процесса и конструкции установки.

По температурным пределам работы НЭ подразделяют на 3 группы:

- низкотемпературные, нагрев до 230-430 °С;

- среднетемпературные, нагрев до 630-1030 °С;

- высокотемпературные, нагрев до 2230-3030 °С.

Для изготовления НЭ с рабочей температурой до 1230 °С наиболее распространенным материалом являются:

• нихромы —сплав никеля (75-78 %) и хрома (около 25 %);

• фехрали —- сплав железа (73 %), хрома (13 %), алюминия (4 %);

• хромоникелевые жаропрочные стали — сплав железа (до 61 %), хрома (22-27 %), никеля (17-20 %).

Для высокотемпературных НЭ наиболее распространены карборунды (спекание кремнезема и угля — SiC), керамика, графит, тугоплавкие металлы (молибден, тантал, вольфрам) и др.

По форме среднетемпературные НЭ выполняются в виде зигзагов (проволочных и ленточных) или спиралей, а высокотемпературные — в виде стержней круглого или квадратного сечения и труб.

Для низкотемпературного нагрева широко применяются трубчатые электронагреватели — ТЭНы.

ТЭН представляет собой металлическую трубку, заполненную теплопроводным электроизоляционным материалом, в которой находится электронагревательная спираль.

ТЭНы электробезопасны, могут работать в любой среде, стойки к вибрациям.

Мощность до 15 кВт, напряжение до 380 В, ресурс до 40 тыс. ч, рабочая температура до 730 °С.

Примерами электроустановок нагрева сопротивлением являются: электрические печи сопротивления (ЭПС) и различные нагревательные устройства, обеспечивающие технологические процессы производства.

ЭПС применяются для технологических операций в машиностроении, металлургии, легкой промышленности и т. п.

По исполнению печи выпускаются косвенного и прямого действия, по назначению — нагревательные и плавильные, по режиму работы — периодически и непрерывно действующие. По конструкции:

• периодического действия — колпаковые, элеваторные, камерные, шахтные;

• непрерывного действия — конвейерные, толкательные, протяжные.

ЭПС для плавки металлов. Предназначены для выплавки олова, свинца, цинка и других металлов с температурой плавления до 530 "С.

По конструктивному исполнению такие печи делят на тигельные и камерные (или ванные).

Тигельная ЭПС представляет собой металлический сосуд — тигель, помещенный в цилиндрический корпус, выполненный из огнеупорного материала (футеровка). НЭ расположены на футеровке снаружи тигля. КПД печи 50-55 %, удельный расход ЭЭ при плавке алюминия 700-750 кВт • ч/кг.

Камерная ЭПС предназначена для переплавки алюминия на слитки. Она имеет больший объем, КПД до 60-65 %, удельный расход ЭЭ составляет 600-650 кВт • ч/кг.

Во всех типах ЭПС возможен внутренний и внешний обогрев.

При внутреннем обогреве нагреватели ТЭНы размещены в расплавленном металле и работают при температуре не выше 570 °С

При внешнем расположении открытых высокотемпературных нагревателей можно получить температуру в рабочем пространстве печи до 930 °С

Принципиальная электрическая схема управления ЭПС (рис. 1.2-4)

Предназначена для управления защиты и сигнализации однозонной камерной ЭПС.

Основные элементы схемы:

Режимы работы:

- автоматический — основной, от ПТК;

- ручной — резервный, от У П.

В электрических печах сопротивления используется явление нагрева проводника при п В электрических печах сопротивления используется явление нагрева проводника при протекании по нему электрического тока. Количество тепла, выделяемого при протекании по проводнику тока, определяется по закону Джоуля-Ленца

Различают два вида нагрева:

1. прямой, когда электрический ток протекает непосредственно по нагреваемому элементу;

2. косвенный, когда в питающую сеть включают специальный нагревательный элемент, а

выделяемая в нем тепловая энергия передается изделию излучением, конвекцией и теплопроводностью (в данном цена на нагревательные элементы будет чуть выше)

Электропечная установка сопротивления имеет следующие основные элементы:

- вспомогательные механизмы печи с электроприводом (или с гидро- и пневмоприводом), обеспечивающие загрузку и выгрузку нагреваемых изделий и материалов или перемещение их в рабочем пространстве печи, подачу впечь воздуха или газа;

- комплектующее электрооборудование - трансформатор или автотрансформатор для согласования напряжения питающей сети с напряжением на нагревателях, а в некоторых установках и для регулирования напряжения на нагревателях; щиты, пульты, станции управления для включения и отключения печи, автоматического регулирования температуры, управления приводами и системой подачи газа в печь с защитной или специальной атмосферой, либо вакуумной системой вакуумных печей;

- датчики систем измерения и автоматического регулирования температуры печи, а также измерения и контроля вакуума или давления газа и других параметров.

Основным родом тока для питания печей сопротивления служат трех- или однофазный переменный ток частотой 50 Гц, а основное напряжение 380 В (в перспективе 660 В).

Для электроприводов вспомогательных механизмов печей обычно используются асинхронные двигатели с короткозамкнутым ротором. Для механизмов, требующих регулирования скорости, применяют двигатели постоянного тока с питанием от магнитных усилителей или тиристорных преобразователей Мощности двигателей вспомогательных механизмов печей серийного изготовления находятся в пределах 0,6—10 кВт.

Большинство печей сопротивления составляют печи косвенного нагрева, к которым наряду с печами с твердым нагревателем относятся также печи с нагревом в жидкой среде и в псевдокипящем слое.

Электропечи сопротивления классифицируют по режиму работы (печи периодического и непрерывного действия), по рабочей температуре, по атмосфере в рабочем пространстве и по конструктивным признакам.

Печи периодического действия – камерные, шахтные, колпаковые, элеваторные с подъемным подом, муфельные с передвижной камерой нагрева, ямные, колодцевые, плавильные и др.

Печи непрерывного действия – конвейерные, с рольганговым подом, толкательные, барабанные, карусельные, с шагающим подом, протяжные.

Печи сопротивления работают на переменном токе в автоматическом режиме. Задачей автоматического регулирования печей является обеспечение заданного температурного режима. Регулирование температуры осуществляется изменением мощности, диапазон изменения которой составляет примерно (0,5…1)Рн — в печах непрерывного действия и (0,2 …1)Рн — в печах периодического действия. По принципу действия системы регулирования температуры делятся на два класса – дискретные и непрерывные. В дискретных системах регулирование осуществляется путем включения-отключения печи, либо путем переключения нагревательных элементов или витков трансформатора.

Вопрос

Электроприводы тельферов

Подвесные электротележки (электрифицированные тали, тельферы и кран-балки) применяют для подъема и перемещения грузов и деталей машин при монтажных и ремонтных работах внутри производственных помещений.

Подвесные электротележки предназначены для подъема и перемещения грузов на производственных объектах по строго определенному пути.

Подвесная электротележка (рис. 1) состоит из 3 основных частей: грузоподъемного механизма (электроталь), предназначенного для подъема (опускания) и удержания груза, механизма передвижения (ходовая тележка), предназначенного для перемещения поднятого груза в строго определенном направлении, монорельса, определяющего горизонтальное движение в двух направлениях.

Электроталъ смонтирована на ходовой тележке и включает следующее оборудование: электродвигатель (5) подъемного механизма, редуктор (10) цилиндрический, для снижения частоты вращения электродвигателя до величины, обеспечивающей заданную линейную скорость подъема (опускания) крюка, электромагнитный тормоз (9), для затормаживания вала двигателя при отключении его от сети или исчезновения напряжения в сети, применяется колодочный тормоз, работающий от усилия пружин при охвате вала колодками, выключатель конечный (7) крюка, для ограничения подъема крюка, при нажатии на него двигатель отключается от сети и затормаживается, барабан канатный (6), для сматывания (разматывания) и хранения каната, крюк (8), для крепления поднимаемого груза.

Для привода механизма подъема груза со скоростью 6,5 - 6,9 м/с применяется асинхронный двигатель с повышенным скольжением типа АОС-32-4М (мощность 1,4 кВт при 1320 об/мин и ПВ = 25%). Движение крюка вверх ограничивается конечным выключателем.

Рис. 2. Электропривод электротали ТЭП-1: 1 - рабочий барабан, 3 - полый вал, 4 - рабочий вал, 5, 7, 8 - сателлиты, 6, 9, 15 - солнечные шестерни, 10 - тормозные диски, 11 - тормозная пружина, 12 - электромагниты, 13 - блочные шестерни, 14, 16, 21 - водила, 17 - трос, 18 - подвеска, 19 - крюк, 20 - электродвигатель подъема груза, 22 - электродвигатель тележки, 23, 24 - шестерни, 25 - каток, 26 - монорельс.

На механизмах передвижения простейших талей тормозные устройства не устанавливают. Передвижение тали по балке в обе стороны ограничивают механические упоры.

Вопрос

Конструкция, разновидности и функциональные особенности электропечей сопротивления ЭПС

Электропечи сопротивления (далее ЭПС) - промышленные, или лабораторные электроустановки, предназначенные для нагрева изделий, или заготовок различного физико-химического состава при помощи электротока. По принципу работы они разделяются на следующие типы:

С прямым воздействием тока на нагреваемый объект, который греется за счёт собственного сопротивления.

С косвенным воздействием, когда нагрев предмета достигается за счёт электронагревательных элементов.

Печи первого типа могут обеспечить температурное воздействие только в отношении токопроводящих веществ – металлов. Они позволяют нагревать изделия с высокой скоростью, но отличаются сложностью регулировок и настроек температурных режимов. По этим причинам электрические печи сопротивления косвенного действия получили большее распространение в современной промышленности. Они проще по конструкции и могут оснащаться простой и надёжной системой тонких настроек. Косвенная передача тепла выполняется по следующим схемам:

Преимущества электрических печей сопротивления

Электропечи обладают следующими возможностями:

Высокая мощность и энергоёмкость.

Широкий диапазон настроек.

Многовариантные режимы температурного воздействия с применением средств автоматизации регулировки.

Возможность проводить нагрев в изолированных химических и физических средах (вакуум, инертные газы).

Диапазон рабочих температур – до 2,5 тыс. °С

Сфера применения электропечей сопротивления

Нагревательные электроустановки используются для следующих операций:

Предварительный технологический нагрев.

Устройства используются как в промышленных целях, так и для научных исследований и лабораторных анализов.

Критерии классификации электропечей сопротивления

Печи с электрическим способом нагрева различаются по следующим признакам:

Целевое назначение: промышленное применение, или лабораторное тестирование свойств различных материалов.

Режим работы: разовые задачи, требующие индивидуальных настроек, либо работа в постоянных режимах, используемых в объёмном и серийном производстве.

Продолжительность воздействия – периодическая, или непрерывная.

Среда в нагревательной камере: воздух, специальные газы, или нулевое давление.

Специализация относительно рабочего объекта: металл, фарфор, керамика, стекло и друг.

Конструкция места для размещения нагреваемых объектов: шахта, колпак, сейф, плавильная камера, участок на конвейере.

Способ подачи заготовок в камеры нагрева: толкатель, пульсирующее, или выдвижное дно, карусель, барабан, конвейер и проч.

По рабочему температурному режиму электрические печи сопротивления разделяются на 5 категорий (в тысячах °С):

Сверхвысокий – до 2,5

Особо высокий нагрев – до 1,8

Высокотемпературный – до 1,6

Среднетемпературный – до 1

Характеристики и химический состав нагревательных элементов

Нагреватели электропечей обладают следующими характеристиками:

Жаропрочность, окалиностойкость, сопротивляемость газовой коррозии и жаростойкость - зависят от химического состава.

Неизменяемость электрических свойств под воздействием различных температур (температурный коэффициент сопротивления).

Удельное сопротивление. Чем оно выше, тем компактнее можно сделать нагреватель.

Коэффициент теплового расширения.

Оптимальным соотношением качеств обладают сплавы на основе никеля, хрома, железа и алюминия.

Хромоникелевые ТЭНы, нихромовые спирали

Поверхность нихрома покрыта оксидной плёнкой, защищающей элементы от коррозии и разрушения. Достоинства – прочность, крипоустойчивость, долговечность, сохранение свойств при длительной работе в различных температурных диапазонах (до 1000 °С). Недостаток – высокая себестоимость. Наиболее популярными сплавами с высоким электрическим сопротивлением для электрических нихромовых спиралей являются следующие сплавы нихрома:

Нихромовая проволока, лента - марок Х20Н80, Х20Н80Н, Х15Н60, Х15Н60Н

Фехраль

Соединения на основе алюминия, железа и хрома используются для производства недорогих нагревателей, обеспечивающих рабочий режим до 1,4 тыс. °С. Недостатки фехралевых сплавов – более слабая, по сравнению с нихромом, сопротивляемость коррозии и окислению, высокая степень температурного расширения, хрупкость, подверженность намагничиванию и изменяемость электрических качеств после многочисленных циклов использования в качестве ТЭНов. Теплоизоляция камер, оборудованных хромоникелевыми элементами, должна выполняться с применением глинозёмной обмазки, или огнеупорных кирпичей. Часто используемые марки:

Х23Ю5Т

Х27Ю5Т

Х23Ю5

Х15Ю5

Фехраль обеспечивает более высокий нагрев, если её сравнивать с нихромовыми вариантами нагревателей, но она более требовательна к химическому составу теплоизоляционных материалов и отличается меньшим сроком эксплуатации.

Сплавы, сочетающие положительные свойства фехраля и нихрома

Добавление в нихромовые соединения до 3% алюминия позволяет получить сплавы, сочетающие достоинства фехраля и нихрома:

Увеличивается жаростойкость и пластичность.

Снижается хрупкость и тепловое расширение.

Повышается прочность и устойчивость к окислению, в особенности к окислам железа.

Расширяется диапазон рабочей температуры до 1,2 тыс. градусов.

Неметаллические нагреватели

Нагревательные элементы из неметаллов требуют применения сложных стабилизаторов электрического сопротивления, поскольку их электрохимические свойства быстро изменяются при постоянной, или цикличной работе. Примером является карборунд.

Форма нагревательных элементов

По форме электронагреватели разделяются на:

Широкое применение в промышленности имеют проволочные нагреватели - нихромовые спирали, сделанные из нихрома и фехраля. Стандартный диаметр проволоки – от 3 до 7 мм. Эффективность проволочных электрических спиралей из нихрома зависит от оптимального соотношения диаметра нити накаливания, шага и плотности намотки. Если намотка будет чрезмерно плотной, а калибр проволоки слишком большим, то из-за экранирующего эффекта коэффициент полезного действия нагревателя будет падать. Проволочные нагреватели изготавливаются по следующим схемам:

Намотки на трубках из керамики, отличаются высокой мощностью излучения, удобством монтажа и позиционирования в печах различной конструкции и назначения, а также допускают применение проволоки, изготовленной из большого спектра сплавов.

Укладка в пазах и полочках сужает сектор эффективного излучения.

Нагревательные элементы в виде ленты делаются из зигзагообразных полос нихромовой ленты и крепятся на жаропрочные керамические, или металлические стойки. Оптимальное соотношение толщины к ширине – 1 к 10. Оно обеспечивает минимальный экранирующий эффект при сохранении характеристик прочности и жёсткости.

Использование электрических печей сопротивления

Технологичность, компактность, приемлемая себестоимость и простота управления делают электропечи незаменимым инструментом в самых разных областях промышленности:

Крупносерийное производство стеклянной тары.

Изготовление сложных изделий в стеклодувном производстве.

Обжиг гончарных изделий.

Производство литых деталей из металлов.

Крупное металлургическое производство.

Научные лаборатории, в которых исследуются свойства различных материалов.

Печи с электрическим способом нагрева используются в промышленности гораздо шире агрегатов, работающих на химическом топливе, поскольку превосходят их по экономичности и удобству.

Читайте также:

- Конспект закаливания в старшей группе

- Генерирование электрической энергии трансформаторы 11 класс конспект урока и презентация

- Конспект урока по русскому языку 1 4 класс

- Конспект урока головной мозг коррекционная школа

- Законодательство рф о структуре и порядке формирования органов государственной власти конспект