В каких частях токарного станка закрепляется заготовка 30 мм и длиной 300 мм кратко

Обновлено: 02.07.2024

Длина заготовки и соотношение ее с диаметром играет наиболее существенную роль при выборе способа крепления ее на станке:

- Для коротких заготовок, в которых отношение длины к диаметру (l/d) не превышает 4, достаточно закрепления в патроне станка.

- При средней длине заготовки и отношении ее к диаметру в пределах от 4 до 10, необходимо надежное закрепление в патроне при поддержке и поджиме задним центром.

- Для заготовок значительной длины (при l/d, превышающем 10), кроме крепления в центрах или комбинированном креплении в патроне с поддержкой заднего центра, потребуется дополнительный упор на люнет.

Зажатая в центрах заготовка – наиболее часто встречающаяся модель крепления детали на станке. При таком способе крепления можно обеспечить необходимую точность обработки концентрических поверхностей, даже если требуется переустановка обрабатываемой детали. В центрах обрабатываются детали не только на токарных, но и на шлифовальных станках. Обработка в центрах является наиболее технологичным способом, обеспечивающим более высокую точность изготовления детали в соответствии с требованиями технологии.

Оправки токарные при обработке в центрах

Токарные оправки – основные приспособления при установке деталей в центрах. Устройство токарных оправок и крепежные элементы обеспечивают надежность системы приспособление-инструмент-деталь и, соответственно, качество обработки по точности и чистоте.

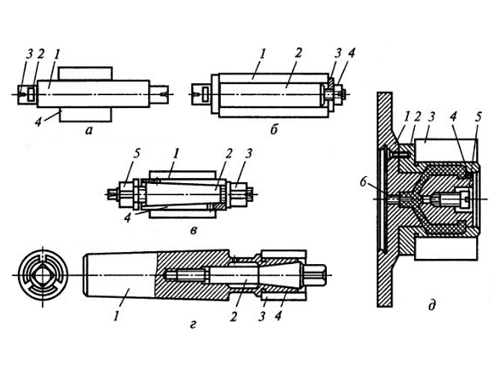

Рис. 1. Токарные оправки:

а – оправка с малой конусностью: 1 – оправка; 2 – лыска; 3 – центровое отверстие; 4 – заготовка; б – цилиндрическая оправка: 1 – заготовка; 2 – оправка; 3 – быстросменная шайба; 4 – гайка; в – разжимная (цанговая) оправка: 1 – заготовка; 2 – оправка; 3, 5 – гайки; 4 – цанга; г – шпиндельная оправка: 1 – конусная поверхность; 2 – винт; 3 – заготовка; 4 – цилиндрическая поверхность; д – оправка с упругой оболочкой: 1 – корпус; 2 – втулка; 3 – заготовка; 4 – пробка; 5 – винт, 6 – упор

На приведенных примерах (рис. 1) представлено несколько способов крепления заготовок в оправках:

- Рис. 1, а наглядно показывает способ установки детали 4 на токарной оправке 1 с натягом, который обеспечивается за счет незначительной конусности оправки. Деталь устанавливают (аккуратно забивают деревянной киянкой) на предварительно смазанный конус оправки. Хвостовик оправки снабжен лыской 2 для болта, служащего для крепления хомутика. Заготовка может располагаться вдоль оси оправки, место ее окончательного расположения находится в соответствии с размерами базового отверстия заготовки.

- На рис. 1, б показана установка заготовки 1 с помощью цилиндрической оправки 2, закрепленной гайкой 4 с шайбой 3. Небольшие размеры гайки обеспечивают удобство крепления заготовки на оправке. При такой установке детали на оправку возможен небольшой зазор, что влияет на точность обработки – это следует учитывать при выборе способа крепления детали.

- На рис. 1, в показана конструкция разжимной цанговой оправки, которая состоит из: оправки 2, цанги 4 с внутренней конической и наружной – цилиндрической поверхностями, и зажимных гаек 3 и 5, для которых на хвостовиках оправки нарезана резьба. Вместе с деталью 1, закрепленной на цилиндрической наружной поверхности, цанга надевается на оправку и поджимается гайкой 3. В результате упругие лепестки цанги расходятся, надежно удерживая заготовку. Чтобы снять деталь с оправки, достаточно ослабить гайку 3 и отвинтить гайку 5.

- Рис. 1, г позволяет продемонстрировать еще один способ использования токарной оправки, на этот раз шпиндельной, с конусным хвостовиком 1, который вставляется напрямую в шпиндель. Заготовка 3 устанавливается на цилиндрической части оправки 4 и поджимается винтом 2, за счет чего создается натяг при креплении заготовки.

- Крепление заготовки на оправку с упругой оболочкой, рис. 1, д, происходит за счет деформирования тонкостенной втулки 2 рабочим веществом – гидропластом. Корпус 1 оправки имеет сложную конструкцию, состоящую из фланца, при помощи которого оправка закрепляется на фланце шпинделя, и удлиненной части с канавками, которые, совместно с канавками тонкостенной втулки 2 образуют полости А, В, С, в которых содержится гидропласт. При закручивании винт 5 надавливает на плунжер 7 до упора 6. В результате давления рабочего вещества стенки втулки выгибаются наружу, создавая натяг с базовой поверхностью заготовки и надежно удерживая ее. Пробка 4 служит для перекрывания выхода воздуха во время заполнения полостей гидропластом.

Крепление длинных заготовок

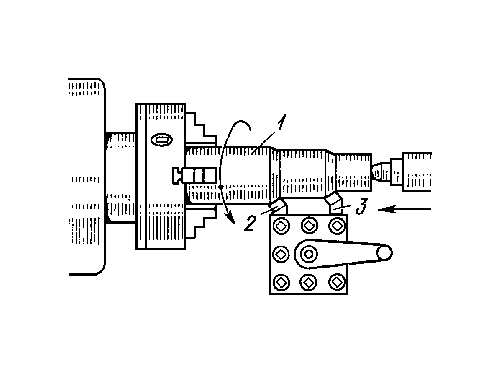

Из-за возможного прогиба длинные заготовки нуждаются в дополнительной поддержке, которая обеспечивается за счет заднего центра (видно на рис. 2).

Крепление выполняется в следующем порядке:

- заготовка предварительно устанавливается в патроне;

- прижимается при помощи заднего центра;

- окончательно зажимается в патроне.

Этот способ обеспечивает жесткое крепление. Применяется, в основном, для черновой обработки.

Рис. 2. Задний центр в качестве опоры для длинных деталей

Крепление с помощью люнета

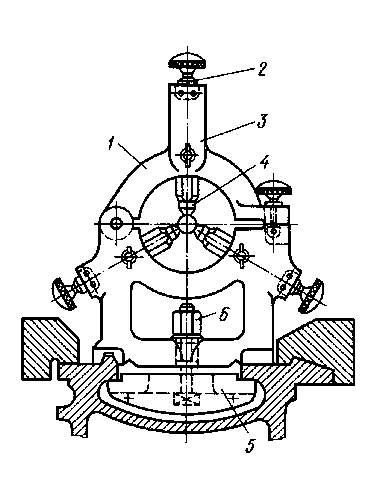

Если длина выступающей части заготовки превышает 15 см, рекомендуется применять люнеты – подвижные и неподвижные опоры. Отличие состоит в способе крепления:

- неподвижный люнет закрепляется стационарно на направляющих станины (рис. 3) при помощи планки 5 и крепежных гаек 6. Верх люнета 1 откидывается для установки детали, которая укладывается на опорные ролики 4 с регулировочными винтами 2 и дополнительными болтами. Для фиксации заготовки на роликах, на ней нужно проточить канавки.

Рис. 3. Неподвижный люнет:

1 – откидная крышка; 2 – винты; 3 – болты; 4 – ролики; 5 – планка, 6 - гайка

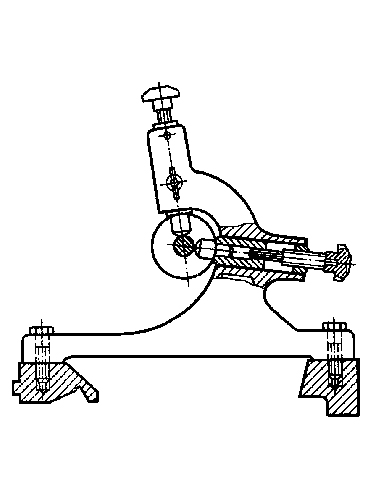

- крепление подвижного люнета выполняется к каретке суппорта, перемещаясь вместе с ней в осевом направлении. Конец детали фиксируется на двух роликовых опора люнета. В качестве третьей опоры выступает режущий инструмент (резец).

Рис. 3. Подвижный люнет

Крепление на планшайбу

Планшайба 2 выглядит в виде плоского диска, на котором прорезаны пазы в радиальном направлении или по концентрическим окружностям, закрепленного на фланце 1, шпинделя.

§ 10. Устройство токарного станка по обработке древесины

Почему точение древесины часто выполняется вручную режущими инструментами? Как вы думаете, есть ли возможность механизировать этот процесс?

Вы уже научились изготовлять цилиндрические и конические детали ручными инструментами. Легче, быстрее и удобнее можно обрабатывать такие детали на токарных станках. Токарными называют станки, в которых заготовка вращается, а режущий инструмент перемещается вдоль или поперёк её оси. На протяжении почти трёх веков единственным устройством для полной обработки древесины (от грубо обрубленной заготовки до готового изделия) являлся токарный станок (рис. 1 и 2). Этот станок благодаря применению простейших измерительных инструментов и шаблонов позволял изготавливать одинаковые детали.

Рис. 1. Модель древне-египетского станка с лучковым ручным приводом

Рис.2. Токарно-копировальный станок А. Нартова (1712 г.). Эрмитаж. г. Санкт-Петербург.

На токарном станке осуществляется точение древесины. Точение древесины — это обработка материала резанием, при котором из заготовки получают тела вращения — цилиндры, конусы, шары. В зависимости от назначения токарных станков их конструкции могут быть различными.

В школьных мастерских учащиеся работают на токарных станках для обработки древесины СТД-120М . (Буква М - означает, что станок модернизированный - есть защитный экран). На таком станке можно выполнять следующие операции: точение наружных и внутренних цилиндрических, конических и фасонных поверхностей, сверление, прорезание канавок, обработку торцевых поверхностей, отрезку заготовок.

Наибольший диаметр обрабатываемой заготовки 190 мм. Наибольшая длина точения 500 мм. Шпиндель станка имеет две скорости вращения: 840 об/мин и 1860 об/мин. Высота центров над уровнем станины 120 мм. Габариты станка: 1250 х 575 х х 550 мм. Масса станка примерно равна 100 кг.

Устройство СТД-120М

Рассмотрим устройство токарного станка СТД-120М (см. рис. 4.7). Основными его частями являются станина 3, передняя бабка 7, задняя бабка 10, подручник 9 и электродвигатель 2

Станок СТД-120М (рис. 3) устанавливают на основание 1, в качестве которого используют специальную подставку или стол. Станок имеет станину 3 с направляющими, на которой крепятся все части станка: передняя бабка 7 со шпинделем, который приводится во вращение от электродвигателя 2 с помощью ремённой передачи, задняя бабка 10, подручник 9. Рабочая зона станка защищена со всех сторон ограждением с защитным экраном 11 из органического стекла.

Рис. 3. Токарный станок для обработки древесины: 1 — основание (стол); 2 — электродвигатель; 3 — станина с направляющими; 4 — ограждение ремённой передачи; 5 — кнопочный выключатель; 6 — светильник; 7 — передняя бабка: 8 — шпиндель; 9 — подручник; 10 — задняя бабка; 11 — защитный экран

Для местного освещения зоны резания служит светильник 6. На кнопочном выключателе 5 кнопка включения окрашена чёрным цветом, а выключения — красным.

Станина — это массивное чугунное основание, на котором крепятся основные части станка. Станина с помощью двух ножек крепится к крышке основания станка. По направляющим станины перемещаются подручник 9 и задняя бабка 10.

Передняя бабка (рис. 4,а) представляет собой корпус с двумя стойками, она служит опорой для левого конца заготовки. В стойках есть отверстия, в которые помещён шпиндель 3. Подшипники 4 закрываются боковыми крышками. На шпинделе крепится двухступенчатый шкив 2 ремённой передачи, который обеспечивает наличие двух частот вращения шпинделя. На правом конце шпинделя нарезана резьба для крепления специальных приспособлений, используемых при закреплении заготовки.

Рис. 4. Основные части станка СТД-120М: а — передняя бабка; б — задняя бабка; в — подручник в сборе.

Задняя бабка (рис. 4, б) может перемещаться вдоль направляющих станины и закрепляется неподвижно крепёжным винтом 6. Правый конец длинной заготовки поджимают центром 2, размещённым в пиноли (выдвижной втулке) 1 задней бабки. Центр перемещают с помощью винтового механизма 4 вращением маховика 5 и закрепляют рукояткой зажима 3.

Подручник (рис. 4, в) служит опорой для режущего инструмента (стамесок). Он находится в каретке (держателе) 2, может поворачиваться и фиксироваться рукояткой стопора 3. Каретка может перемещаться по направляющим как вдоль, так и поперёк станины и закрепляться в нужном положении поворотом рукояток 4.

Электродвигатель приводит станок в движение. На его валу крепится двухступенчатый шкив ремённой передачи, что позволяет менять частоту вращения шпинделя в зависимости от обрабатываемого материала. Пуск и остановку токарного станка производят с помощью кнопочной станции.

Для крепления заготовок используют следующие приспособления, которые навинчивают на резьбовой конец шпинделя: патрон, трезубец, планшайбу . Патрон (рис. 5, а и 6 а) применяют для закрепления в нём небольших коротких заготовок. Заготовку с одного конца обрабатывают на конус, вворачивают её этим концом в патрон и кренят винтом.

Рис. 5. Приспособления для закрепления заготовок: а — патрон; б — планшайба; в — трезубец.

Трезубец (рис. 5, в и 6, б) служит для закрепления длинных заготовок, второй конец которых поджимают задним центром. Для надёжной установки трезубца в левом торце заготовки делают ножовкой пропил на глубину 5. 8 мм, а для надёжного поджатия заготовки задним центром в середине правого торца сверлят отверстие ∅ 3. 4 мм или делают углубление с помощью кернера.

Рис. 6. Крепление заготовки: а — в патроне винтом: б — с помощью трезубца заднего центра: в. г, д — на планшайбе: 1 — заготовка; 2 — планшайба; 3 — шило; 4 — отвёртка: 5 — шурупы; 6 — шпиндель; 7 — подручник; 8 — режущий инструмент (стамеска)

Планшайба (рис. 5, б и 6, в-д) предназначена для закрепления плоских заготовок большого диаметра и небольшой длины, например заготовок для изготовления декоративных тарелок, ваз, шкатулок и др. Планшайбу прикладывают к заготовке и шилом размечают центры крепежных отверстий (см. рис. 6, в). После этого в размеченных центрах прокалывают шилом или просверливают глухие отверстия глубиной, равной длине ввинчиваемой части шурупа (обычно 15. 20 мм). Затем шурупами (саморезами) скрепляют заготовку с планшайбой (см. рис. 6, г) и навинчивают планшайбу с заготовкой па шпиндель станка (см. рис. 6, д). Чтобы ввинченные шурупы не попали в зону резания заготовки на ней размечают линию глубины расположения шурупов.

Различают несколько видов точения. Продольное, при котором режущий инструмент (стамеска) во время вращения детали перемещается вдоль оси заготовки (рис. 7, а). Поперечное, когда стамеска перемещается поперёк оси заготовки (рис. 7, 6). Продольно-поперечное, при котором инструмент перемещается одновременно и вдоль оси, и поперёк оси вращения заготовки (рис. 7, в).

Рис. 7. Вилы точения: а — продольное; б — поперечное; в — продольно-поперечное

Станок СТД-120М может быть подключён к установке для сбора стружки и древесной ныли, что уменьшает количество мусора в мастерской.

Будьте внимательны при работе на токарном станке. Малейшая небрежность в работе, невыполнение правил безопасной работы и обслуживания могут привести к поломке оборудования и серьёзным травмам.

Правила безопасной работы

- Не включать станок без разрешения учителя.

- Работать на станке можно только в спецодежде и защитных очках.

- Работать только при опущенном защитном экране.

- Не опираться на станок, не класть на него инструменты и заготовки.

- Не отходить от включённого станка.

В настоящее время на предприятиях применяют токарные станки-автоматы и автоматические линии, работающие по заданной программе на необходимых режимах. Обслуживают такие станки и выполняют токарные работы токари.

Знакомимся с профессиями

Токарь — одна из наиболее распространённых рабочих профессий по обработке древесины и металла. Токарь должен знать устройство станков, уметь читать чертежи, знать назначение и способы применения различных инструментов и приспособлений, уметь пользоваться контрольно-измерительными приборами, разбираться в свойствах древесины, металлов, сплавов и др.

Практическая работа "Изучение устройства токарного станка для обработки древесины"

- Измерьте линейкой максимальное расстояние между центрами передней и задней бабок. Определите и запишите в тетради наибольшую длину заготовки (l), которую можно закрепить в станке.

- Определите расстояние от линии центра задней бабки до станины. В тетради запишите наибольший диаметр ( ∅ ) заготовки, которую можно закрепить в крепёжных приспособлениях станка.

Задания

Найдите в Интернете историю появления токарного станка, рассмотрите современные станки. Сравните их.

Найдите в Интернете информацию о современных токарных станках по дереву. Сравните их со школьными токарными станками для обработки древесины. Обратите внимание на габариты станков и способы закрепления заготовок в них.

Новые слова и понятия

Токарный станок, передняя бабка, задняя бабка, подручник, патрон, трезубец, планшайба, точение: продольное, поперечное, продольно-поперечное; токарь.

Крепление заготовок на токарном станке происходит в зависимости от формы заготовки и ее длины, поэтому она может быть закреплена на токарном станке в патроне, в центрах, на планшайбе или на оправке. Наиболее распространен способ крепления заготовок на токарно винторезных станках, либо только в патроне (рис. 1, α), если длина заготовки невелика, либо с поддержкой ее задним центром (рис. 1, б), когда длина ее значительна по сравнению с диаметром. Различают патроны самоцентрирующие, чаще всего - трехкулачковые, кулачки которых, зажимающие заготовку, одновременно сходятся к центру; не самоцентрирующие (обычно - четырехкулачковые) с независимым перемещением кулачков, используемые в особенности при обработке несимметричных заготовок.

Рис. 1. Способы закрепления обрабатываемых заготовок на токарно винторезных станках

Для крепления заготовок на токарном станке, при использовании самоцентрирующихся трехкулачковых патронов чаще всего применяют спирально-реечные патроны (рис. 2, α) с нарезанной на диске 4 плоской спиралью 2, в зацеплении с которой находятся рейки кулачков 1. Перемещение кулачков и зажим заготовки осуществляются поворотом диска 4 через коническую передачу 3, в шестерне которой имеется четырехгранное отверстие под ключ. Не самоцентрирующий патрон (рис. 2, б) состоит из корпуса 1, в пазах которого можно с помощью винтов 4 независимо перемещать кулачки 2; после зажатия заготовки кулачки крепят к корпусу патрона болтами 3. В станках малых размеров, если заготовкой является пруток, для крепления заготовок на токарном станке применяют цанговые патроны.

Рис. 2. Кулачковые патроны токарных станков.

Центр для токарного станка

Центр для токарного станка (см. рис. 1, в), важный элемент при обработке длинных деталей типа валы, имеющие в торцах центровые отверстия, установленные в конических отверстиях шпинделя и пиноли задней бабки. Форма применяемых упорных центров токарного станка (рис. 3) зависит от вида технологических операций.

Рис. 3. Формы невращающихся упорных центров

При гладком обтачивании для крепления заготовок используют центр для токарного станка типа α; если необходима подрезка торца заготовки, то используют центр типа б - упорный полу центр; при обтачивании длинных конусов - центр со сферическим концом типа в. Для повышения износостойкости концы упорных центров могут быть наплавлены твердым сплавом. При высоких числах оборотов заготовки применяют вращающиеся центра (рис. 4).

Рис. 4. Вращающиеся центры.

Вращение заготовки осуществляется пальцем 1 поводкового патрона (рис. 5), навернутого на передний конец шпинделя, и хомутиком (рис. 1, в), закрепляемым с помощью винта на обрабатываемой заготовке.

Рис. 5. Поводковый патрон станка 1К62

Люнет для токарного станка

Люнет для токарного станка (рис. 6) применяют при обработке длинных заготовок малого диаметра, во избежание их прогиба (под действием сил резания). Люнеты это дополнительные промежуточные опоры. Неподвижный люнет (рис. 6, α) крепится на направляющих станины прихватом 1 и болтом 2 и с помощью трех подвижных упоров з центрирует заготовку. Упоры стопорятся винтами. Подвижной люнет токарного станка закрепляется на нижней каретке суппорта и перемещается вместе с ним. Eгo устанавливают обычно вблизи резца.

Рис. 6. Люнет токарного станка: α - неподвижный; б - подвижный.

Оправка для токарного станка

Оправка для токарного станка (рис. 1, е, ж), необходима если заготовка имеет в качестве базы отверстие. Оправки устанавливаются в центрах токарного станка или в патроне. Если диаметр отверстия выполнен с жесткими допусками, то применяют гладкие оправки (рис. 1, е), на которых заготовка крепится путем напрессовки; если же диаметр отверстия варьирует в небольших пределах, то применяют разжимные оправки (рис. 1, ж), наружный диаметр которых можно изменять за счет перемещения, с помощью двух гаек 1 и 2, по конусу скалки 3 упругой разрезной втулки 4, имеющей внутреннюю коническую и наружную цилиндрическую поверхности.

Крепление крупных заготовок на токарном станке, которые не могут быть зажаты в патроне, выполняется на планшайбе с помощью прихватов, подкладок и болтов (рис. 1, г), на угольнике (рис. 1, д) или в специальном приспособлении, закрепленном на планшайбе.

Установка токарного резца на станке токарной группы

Установка токарного резца (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 1) на токарно-винторезных станках происходит в четырехпозиционных резцовых головках (рис. 7), которые позволяют последовательно вводить резец в работу с минимальной затратой времени.

Поворот резцовой головки на 90° и ее крепление на резцовой каретке осуществляются одной рукояткой 2. При повороте рукоятки в направлении α фасонная гайка 1 освобождает резцовую головку, а затем зубом 4, воздействуя на подпружиненный штифт 5, поворачивает головку. Правильное положение ее относительно резцовой каретки обеспечивается фиксатором 3. Поворотом рукоятки 2 в направлении б головка - закрепляется на резцовой каретке, а зуб гайки заскакивает за следующий штифт, подготавливая следующий поворот головки. Если помимо установки токарного резца необходимо закрепить сверла, развертки и другие инструменты, то они крепятся в пиноли задней бабки аналогично инструментам в шпинделе сверлильного станка.

диагноз дифтонг догнать дольщик дорожка дочиста дружина дурашка дыхание даровой девятка денежка десятью дивчина добавка дозатор домрист доспать драться дряблый духобор двойной деканат деревня детство динамит доверие долевой доплата досылка дремота дубовый душегуб далекий дебитор деловой дернина деятель джунгли дисплей догадка дольник дорогой дочерна дурачье дырявый дармоед девчата демпинг десятый дивизия дневной дожитие домосед досмотр драпать дрыгать дуршлаг двойник декабрь дергать детский динамик довезти долгота донжуан досужий дремать дубинка душевой дактиль дебелый делимое дерзить дешевый дискета довлеть дольний дорасти дохнуть дрожать дурачок дырокол дареный девушка демагог десяток джемпер диаметр дневник дождить домовый дослать дощечка дружный дурость двинуть действо депутат детская дилогия доброта долбить донести достичь дрезина дуализм душевая давалец двучлен деление дерзать дешевка дискант довести должный допьяна доучить дробный дуранда дымоход дантист девочка делянка десятка джейран диалект длиться доехать домовой досадка дощатый дружище дурнота двигать девятью депозит детеныш дилемма добреть доиться домысел достать древний дряхлый духовой двоякий делегат держать децибел дирижер довесок должник дополна дотемна дробить дуралей дуэлянт девичья дельфин десница джазист диадема длинный договор домкрат дортуар дощаник дружить дурнеть дьячиха датчане девятый денница детвора диктант добрать дозреть домчать доспехи дребезг дрянной духовка дворник декорум держава дефицит диорама доверху должать доплыть дотация дробина дубрава душечка дальний дебошир дельный дернуть деяться

Читайте также: