В чем состоит особенность транспортировки порошковых материалов кратко

Обновлено: 02.07.2024

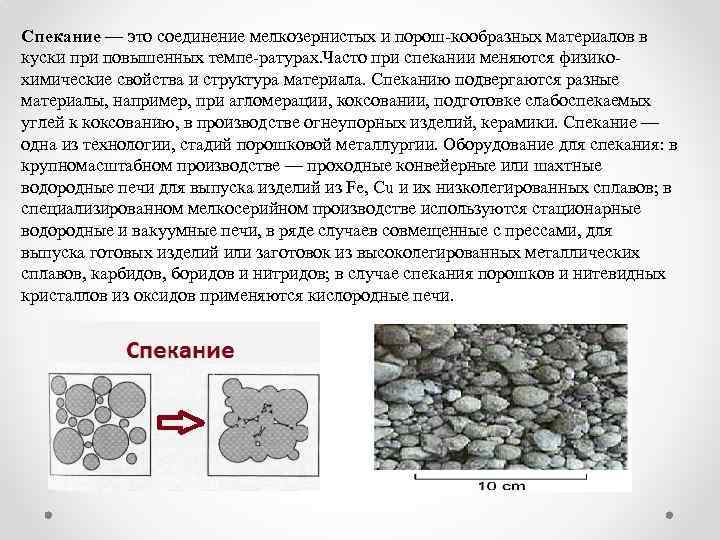

Порошковыми считаются те виды материалов, которые получают спеканием и последующим формованием из гранулированных порошков. Порошковые материалы фактически представляют собой псевдосплавы с пористостью, более высокой (на 15…30%), чем продукция со схожим химическим составом, которая получается металлургическим путём.

Материалы, изготавливаемые из мелкодисперсного порошка, освобождают конструкторов от иногда длительных и трудоёмких цепочек типовых процессов обработки давлением или литьём. В то время как большинство технологий формования металлов адаптированы преимущественно под круглые цилиндрические заготовки, порошковые материалы открывают для проектировщика широкий спектр вариантов своей конфигурации, притом без риска увеличенных производственных затрат.

Основные характеристики и свойства порошковых материалов

По некоторым оценкам, до 70% всех деталей, изготовленных из металлического порошка, представляют собой чугун с наличием меди и углерода. Во время спекания железо и углерод объединяются, образуя феррит, микроструктура которого весьма схожа с ферритом в сталях.

Медь участвует двояко. В процессе спекания она, как более легкоплавкий компонент, плавится, заполняя поры (хотя в то же время оставляет некоторые пустоты), а, с другой стороны, способствует ускоренному затвердеванию феррита. Добавление других легирующих элементов может повысить прочность или пластичность, улучшить износостойкость и изменить способ чистовой обработки спечённого изделия. Наличие легирующих добавок улучшает следующие характеристики детали:

- обрабатываемость;

- формуемость;

- свариваемость.

Установлено, что, во многих случаях весьма небольшое применение порошковых материалов (по весу) в качестве легирующих элементов может вызывать существенное изменение свойств готовой детали. Это положительно сказывается на себестоимости получения 1 кг продукции, изготовленной из порошковых заготовок.

К другим распространенным материалам, которые получаются из порошков чёрных металлов, относятся нержавеющая сталь (увеличивает коррозионную стойкость и прочность при повышенных температурах) и низколегированная сталь, позволяющая во многих случаях обходиться без термической обработки.

Спекание и закалку порошковых заготовок можно производить за одну операцию, что положительно сказывается на размерной точности готовых изделий.

Многие магнитомягкие материалы, которые используются для изготовления датчиков скорости, соленоидов и прочей электротехнической продукции цепей постоянного тока также получают методами спекания. Из металлопорошков производят магнитно-мягкие детали двигателей и высокочастотных трансформаторов.

Характерные особенности продукции:

- Повышенная прочность, позволяющая инженеру-конструктору уменьшить размеры детали, сэкономив вес и пространство.

- Более высокая твёрдость, снижающая износ и увеличивающая срок службы детали.

- Пористость, что может снизить потребность в специальных покрытиях или смазке.

- Лучшая обрабатываемость, положительно сказывающаяся на трудоёмкости финишной обработки.

- Улучшенная свариваемость, которая может устранить необходимость в крепежных деталях.

Данные преимущества имеют значение при массовом применении порошковых материалов, поскольку их себестоимость пока ещё остаётся высокой.

Виды порошковых материалов в зависимости от сферы применения

Применяемость и свойства порошковых материалов определяются способом их получения. В отличие от традиционной металлургии здесь значительно меньше отходов и более высокая экологическая степень чистоты производства, поскольку чаще всего удаётся избежать вторичной обработки продукта. Притом отработанные изделия можно переработать и превратить в новый порошок.

Процесс состоит из нескольких этапов. Вначале выбираются основные компоненты металлопорошка, среди которых преобладают железо, медь, латунь, бронза, легированные стали, алюминий, цинк, олово, кадмий, хром и магний. Некоторые сплавы могут быть предварительно смешаны механическим путём, чтобы добиться желаемого сочетания механических или магнитных свойств.

Способы изготовления металлического порошка:

- твердотельное восстановление;

- распыление;

- электролиз;

- химическая обработка;

- центробежное распыление.

При восстановлении последовательно происходит измельчение и смешивание соответствующей руды с углеродом. После составления смеси её спекают в печи, удаляя излишки углерода и кислорода. Металлическая руда измельчается, а затем смешивается с другим материалом, обычно углеродом. После того, как процесс будет завершён, смесь пропускают через печь, чтобы вызвать термохимическую реакцию, которая уменьшает содержание кислорода и углерода в порошке. Полное восстановление происходит в течение 2…3 смен, в результате получается материал с высокой степенью химической чистоты.

При методе распыления в качестве исходного сырья используется металлолом. Расплавленная мелкодисперсная струя выходит из потока воды или газа. Мелкие капли такой струи затвердевают ранее, чем вступят контакт с поверхностью или друг с другом. Способ эффективен для всех типов металлических расплавов.

При использовании технологии электролиза порошков задаются значениями состава и концентрации электролита, его плотностью и температурой. Способ достаточно дорогой, зато гарантирует наивысшую степень чистоты и плотности порошка. Используется для получения порошков редких металлов, а также меди, где требуется высокая электропроводность изделий.

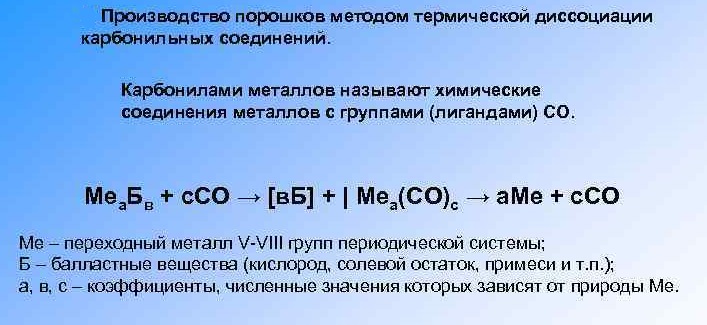

Химические методы получения используют термическое разложение исходного сырья, а также восстановление из оксидов или растворов. В результате можно производить металлические порошки с очень специфическими качествами. Например, термическое разложение используется в основном для обработки карбонилов, а осаждение из раствора обеспечивает получение порошков высокой чистоты с узким гранулометрическим составом.

Для центробежного распыления расплава используется центрифуги, включающие перфорированный контейнер. Там происходит разделение жидкого металла на капли определенного размера. Скорость центрифугирования можно изменять в зависимости от требующихся результатов.

Конструкционные

Есть еще порошковые композиционные материалы, которые должны отвечать критериям минимальной пористости, наибольшей прочности при различных типах нагрузок, а также характеризоваться хорошей обрабатываемостью. Метод получения таких материалов – любой из описанных ранее.

Технология использования металлопорошков конструкционного направления включает в себя нагрев предварительно спечённых материалов до температуры чуть ниже температуры плавления и последующее прессование/экструдирование нагретой массы через специальную форму (фильеру). Таким образом получают заготовки постоянного поперечного сечения. Для изготовления штучной продукции спекание производится в специальных разъёмных формах, которые изготавливаются из огнеупорных материалов. Формы могут быть разового и многократного применения.

Измельченные для конструктивного использования компоненты измельчаются с помощью шаровых мельниц (исключение составляют металлопорошки, которые в измельчённом состоянии обладают повышенной горючестью). Ряд конструкционных металлопорошков могут производиться из легированных смесей. Они кристаллизуются на атомных уровнях, образуя соединения с равномерно диспергированными частицами, обеспечивающими высокую прочность конечного продукта.

Пористые

Не всегда пористость материала является недостатком. Например, при помощи пористых фильтров производится удаление нежелательных частиц, находящихся в фильтруемой жидкости.

При плотности спеченного металлопорошка в 4…5 г/см3 он считается высокопористым. В этом случае пористость становится балансирующим фактором, определяя оптимальное соотношение между показателями плотности и пористости. Например, деталь с большим количеством крошечных отверстий структурно слабее, чем деталь с небольшим количеством пор. Однако имеются определённые области применения, где потребность в пористости может оказаться решающей.

Приведём несколько примеров:

- Пористая нержавеющая сталь – оптимальный выбор, когда фильтруемый материал может вызывать коррозию других, менее прочных металлов.

- Самосмазывающиеся подшипники. Наличие пор позволяет смазке проникать внутрь детали, в результате никакой внешнего смазочного вещества не требуется.

- Медь считается достаточно инертной по отношению к многим средам и элементам. Вместе с тем в определённых приложениях медные пористые порошки облегчают эксплуатацию конструкций и узлов оборудования.

Однако пористое железо не лишено недостатков. Оно хорошо фильтрует воду, однако такой материал нельзя применять в химически агрессивных средах. Высокую степень пористости имеют детали, спечённые из смеси железа, меди и углерода, однако при эксплуатации возможно образование нежелательных пустот в теле детали, что снизит её прочность. Пористость алюминия, превышающая 50…55 %, повышает риск воспламеняемости изделия при повышенных температурах. Это объясняется пирофорностью данного металла - способностью порошка к самовозгоранию при одновременном выделении большого количества тепловой энергии.

Электротехнические

Электротехнические применения металлопорошков противоречивы и спорны, поскольку одновременно с положительными факторами проявляются и ряд отрицательных. Среди них:

- Увеличение электросопротивления материала с ростом давления его прессования. Для мягких металлов - цинка, свинца, олова и серебра разница меньше, чем для твердых металлов - железа, никеля, вольфрама.

- Электросопротивление спечённых металлопорошков зависит от времени приложения давления. При этом максимум электросопротивления наблюдается в начальный момент прессования, а также при повышении давления.

- Кривые зависимости сопротивления от давления необратимы. При уменьшении давления сопротивление остается близким к своему минимальному значению, полученному для самых высоких давлений, и часто увеличивается, если снизить давление прессования.

- Металлопорошки многих цветных металлов - вольфрама, никеля, серебра, цинка, висмута, железа, меди, сурьмы и платины - обладают меньшим электросопротивлением, чем изготавливаемые выдавливанием из цельного металла. Эффект особенно заметно проявляется при росте твёрдости.

- Увеличение электрического сопротивления зависит от продолжительности давления. Для короткого во времени высокого давления и мягкого металлического порошка кривые зависимости сопротивления от давления, полученные после последующих приложений давления, лежат ниже друг друга.

- Сопротивление прессованного порошка зависит от размера частицы. Оно, как правило, выше, чем мельче частицы.

- Повышение температуры спекания снижает электросопротивление, измеренное при комнатной температуре.

Поэтому порошковые композиционные материалы в электротехнике применяются в ограниченных масштабах.

Для ядерной энергетики

Порошковые материалы в ядерной энергетике используются по двум направлениям – в качестве рабочих деталей атомных реакторов некоторых типов АЭС, а также для эффективной фильтрации отработанной воды в охлаждающих контурах.

Установлено, что для изготовления деталей из металлопорошков целесообразно использовать технологию горячего изостатического прессования. Таким образом можно получать крупные компоненты для атомных электростанций. С технологией горячего изостатического прессования связано множество положительных качеств: снижение затрат на обеспечение безопасности, увеличенный срок службы оборудования и возможность увеличения скорости подачи энергии. Важным ограничением до недавнего времени было повышенное содержание кислорода в порошковом материале, которое может снизить ударную вязкость при ударной нагрузке. Однако в последнее время эта проблема снята, поэтому с помощью порошковой металлургии можно создавать большие детали с чрезвычайно хорошими свойствами материалов для ядерных установок.

Хранение и транспортировка порошковых красок

В период транспортировки порошковые покрытия имеют свойство уплотняться в следствии вибрации и тряски, но это не является дефектом краски. Любое механическое воздействие - просеивание, встряхивание, псевдоожижение, уменьшает агрегацию (уплотнение) частиц.

- повышенная влажность воздуха;

- различные загрязнения;

- воздействие теплоты.

Проблему представляет и загрязнение красок после вскрытия коробки. Если порошок не использован полностью, то коробки должны быть повторно закупорены , чтобы пыль, посторонние порошки и иные загрязнения не попали в тару и не испортили материал. Не храните новые запасы красок в старой упаковке - это может привести к ее загрязнению.

Материал не пригоден для использования, если он претерпел химические изменения - нагрелся выше допустимого предела. Строгого соблюдения условий транспортировки и хранения требуют порошковые краски низкотемпературного отверждения. Нельзя размещать производственные запасы порошковых красок в непосредственной близости от источников тепла (печь, котел центрального отопления, обогреватель и т.п.). Упаковка для порошка должна обеспечивать защиту содержимого от сжатия, так как это может привести к образованию комков, которые не так просто разбить.

Порошковая краска может расходоваться в различных количествах, в зависимости от загруженности производства. Причем каждый мастер должен знать, что такие материалы хранятся и транспортируются по особым правилам. В противном случае, свойства краски могут испортиться. Например, нередки случаи уплотнения массы в процессе перевозки. Именно поэтому специалист обязательно должен убедиться в надлежащем качестве порошковой краски и отсутствии химической реакции.

Некоторые виды порошковых красок должны транспортироваться с соблюдением особого температурного режима, и в этом деле без холодильников не обойтись. То же самое можно сказать и о хранении – многие поставщики рекомендуют хранить порошковую массу при определенных температурах (как правило, температура должна быть не выше 27 градусов). Также существуют рекомендации и относительно влажности воздуха в помещение – этот показатель обычно варьирует в диапазоне 50-60%. Не допускается размещать порошковый состав вблизи источников тепла. Упаковка должна быть плотной и закрытой, чтобы ее содержимое было надежно защищено от внешних воздействий. Если же упаковка уже вскрыта, а краска полностью не использована, то лучше позаботиться о максимальной герметичности тары. Также нельзя допускать взаимодействия краски с водой.

Сама масса должна быть рассыпчатой, легкой и однородной, без комков. Соблюдение перечисленных правил позволяет дольше хранить порошковую краску без потери ее свойств.

Благодаря инновационным технологиям на рынке появляется усовершенствованное оборудование для транспортировки сыпучих материалов.

Производители такой техники разрабатывают, внедряют системы автоматизации оборудования. Линии транспортировки являются не только средством передвижения сыпучих материалов, но и важным элементом технологических процессов, существенно влияющих на весь производственный цикл.

Рассмотрим основные способы транспортировки, используемое оборудование, его преимущества.

Способы транспортирования сыпучих материалов

Использование сыпучих материалов в производстве подразумевает их перемещение по территории. Существует два способа внутризаводского транспортирования: механический и пневматический. На выбор способа перемещения груза влияют конкретные задачи:

- требуемая производительность;

- условия компоновки агрегатов;

- особенности транспортируемого материала.

Самотечное оборудование

Транспортировочная система применяется для доставки сыпучих материалов и жидкостей самотеком по трубам. Транспортируемый груз перемещается под действием собственного веса.

Главным элементом агрегатов является самотечная труба. В зависимости от типа сечения она бывает трех видов:

- круглая;

- квадратная;

- прямоугольная.

Чтобы заказать самотечное оборудование для перемещения сыпучих материалов, нужно знать, как его правильно выбирать. Для продолжительного срока эксплуатации и эффективной работы системы, в некоторых моделях на трубы наносят специальное полимерное покрытие.

На стадии разработки производится точный расчет элементов системы, чтобы транспортируемый материал мог беспрепятственно пройти через участки. Для создания углов наклона устанавливают секторы с коленами.

Соединение системы осуществляется с помощью фланцев, которые создают единую конструкцию. Направление потоков сырья осуществляет перекидной клапан.

Привод оборудования может производиться механическим, пневматическим или ручным способом. В зависимости от эксплуатационных особенностей, типа сырья, производится расчет труб, составляется проект и выполняются замеры узлов.

Самотечная техника востребована во многих отраслях промышленности благодаря экономической выгоде.

Металлическая труба работает без применения моторов, датчиков и редукторов, которые значительно удорожают проект. Самотечные агрегаты являются менее затратными, простыми и дешевыми вариантами производственного оборудования. Использование такой техники позволяет снизить себестоимость продукта, уменьшить его розничную цену.

Стоимость техники зависит от сложности и количества узлов, дополнительных элементов.

Самотечные транспортировочные системы применяют в различных отраслях:

- в сельском хозяйстве;

- пищевой промышленности;

- перерабатывающей промышленности.

Конструкция устройств содержит отдельные элементы, поэтому их применяют на различных предприятиях от малой до большой мощности.

Механическое транспортирование

Такой вид перемещения сыпучих материалов позволяет оптимизировать процесс производства. Данный способ автоматизирует производство, сокращает затраты на электроэнергию. Механическое транспортирование применяют в цехах с небольшим расстоянием между машинами.

Механический способ транспортирования применяют для сокращения трудозатрат, снижения расходов на оборудование. Его удобно применять в уже действующем производстве. Механический транспорт выгодно использовать на малых производственных предприятиях с небольшой площадью.

В большинстве случаев для внутризаводского транспортирования сыпучих материалов применяют следующее оборудование:

- Шнековые конвейеры. Такие устройства способны подавать материал со скоростью 20-40 км/ч в горизонтальном, вертикальном направлении, а также под уклоном. Оборудование позволяет перемещать материал по нужной траектории при установке в него гибкого вала.

- Ленточные конвейеры. Такой тип устройства применяется в любых отраслях промышленности. Универсальность такого оборудования заключается в том, что его можно использовать как непрерывно, так и периодически. Ленточные конвейеры подходят для транспортировки штучного, кускового, сыпучего материала.

- Ковшовые элеваторы. Такие устройства перемещают материал в вертикальном направлении. Элеваторы могут использоваться как самостоятельная техника, так и в качестве узлов в установках.

- Спиральные транспортные системы. Универсальные агрегаты способны подавать сыпучий материал одновременно по трем и более направлениям. Основные элементы устройства выполнены из гибкого материала, поэтому они способны передавать груз не только по прямой, но и по изогнутой трассе.

Пневматическое транспортирование

Пневматическое оборудование предназначено для перемещения груза в производстве средней и большой мощности. Транспортировка сырья осуществляется потоком сжатого воздуха. Пневмотранспорт обладает высокой энергоемкостью и эксплуатационными характеристиками, которые незаменимы в больших производствах.

Пневматическое транспортирование выполняется двумя типа транспорта:

- транспорт с положительным давлением, используется перемещения сырья на расстояние 10-150 метров;

- вакуумный транспорт, доставляет сырье из нескольких точек в одну точку сбора.

К достоинствам пневматического оборудования относят возможность транспортировки сырья внутри производства на дальние расстояния. Во время перемещения полностью исключена потеря продукта, попадание инородных частиц.

Техника передает материал из одной точки в несколько точек сбора и, наоборот. Установки отличаются простотой сборки и монтажа, безопасным использованием.

При выборе соответствующего оборудования для транспортировки сыпучего материала опираются на такие нюансы, как удобство использования машин, размеры оборудования и площадь цеха, себестоимость устройств.

Читайте также:

- Каким может быть предельное значение относительной влажности воздуха кратко

- Что такое село в древней руси 6 класс кратко

- Как и почему происходит образование осадка кратко

- Прочитайте о харуне ар рашиде в сказках тысячи и одной ночи что вам показалось кратко

- Нужно ли сравнивать себя с самим собой и другими кратко