С какими механическими свойствами связана обрабатываемость резанием и ковкость стали кратко

Обновлено: 03.07.2024

Чтобы машина работала долго и надежно в различных условиях, необходимо ее детали изготовлять из материалов, имеющих определенные физические, механические, технологические и химические свойства.

Физические свойства. К этим свойствам относятся: цвет, удельный вес, теплопроводность, электропроводность, температура плавления, расширение при нагревании.

Цвет металла или сплава является одним из признаков, позволяющих судить о его свойствах. При нагреве по цвету поверхности металла можно примерно определить, до какой температуры он нагрет, что особо важно для сварщиков. Однако некоторые металлы (алюминий) при нагреве не меняют цвета.

Поверхность окисленного металла имеет иной цвет, чем не окисленного.

Удельный вес — вес одного кубического сантиметра вещества, выраженный в граммах. Например, углеродистая сталь имеет удельный вес, равный 7,8 г/см. В авто- и авиастроении вес деталей является одной из важнейших характеристик, поскольку конструкции должны быть не только прочными, но и легкими. Чем больше удельный вес металла, тем более тяжелым (при равном объеме) получается изделие.

Теплопроводность — способность металла проводить тепло — измеряется количеством тепла, которое проходит по металлическому стержню сечением в 1 см2 за 1 мин. Чем больше теплопроводность, тем труднее нагреть кромки свариваемой детали до нужной температуры.

Температура плавления — температура, при которой металл переходит из твердого состояния в жидкое. Чистые металлы плавятся при одной постоянной температуре, а сплавы — в интервале температур.

Расширение металлов при нагревании является важной характеристикой. Поскольку при сварке происходит местный нагрев (нагрев лишь небольшого участка изделия), то изделие в различных частях нагревается до разных температур, что приводит к деформированию (короблению) изделия. Две детали, изготовленные из разных металлов и нагретые до одинаковой температуры, будут расширяться по-разному. Поэтому, если эти детали будут скреплены между собой, то при нагревании могут изогнуться и даже разрушиться.

Усадка — уменьшение объема расплавленного металла при его охлаждении. В процессе усадки металла сварного шва наблюдается коробление детали, появляются трещины или образуются усадочные раковины. Каждый металл имеет свою величину усадки. Чем она больше, тем труднее получить качественное соединение.

Механические свойства. К механическим свойствам металлов и сплавов относятся прочность, твердость, упругость, пластичность, вязкость.

Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы.

Прочность - способность металла сопротивляться разрушению при действии на него нагрузки.

Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела.

Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов.

Пластичность — способность металла изменять форму и размеры под действием внешней нагрузки и сохранять новую форму и размеры после прекращения действия сил. Пластичность — свойство, обратное упругости. Чем больше пластичность, тем легче металл куется, штампуется, прокатывается.

Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке (детали вагонов, автомобилей и т. п.).

Механические свойства выявляются при воздействии на металл растягивающих, изгибающих или других сил. Механические свойства металлов характеризуются: 1) пределом прочности в кг/мм2; 2) относительным удлинением в %;3) ударной вязкостью в кгм/см2; 4) твердостью; 5) углом загиба. Перечисленные основные свойства металлов определяются следующими испытаниями: 1) на растяжение; 2) на загиб; 3) на твердость; 4) на удар. Все эти испытания производятся на образцах металла при помощи специальных машин.

Испытание на растяжение. Испытанием на растяжение определяют предел прочности и относительное удлинение металла. Пределом прочности называется усилие, которое надо приложить на единицу площади поперечного сечения образца металла, чтобы разорвать его.

Для испытания листового металла изготовляют плоские образцы. На рисунке, в показаны размеры и форма плоских образцов для испытания сварных соединений. Малоуглеродистые стали имеют предел прочности около 40 кг/мм2 стали повышенной прочности и специальные — 150 кг/мм2. Для вычисления относительного удлинения, обозначаемого Ъ, определяют сначала абсолютное удлинение образца. Для этого разорванные части образца плотно прикладывают друг к другу и замеряют расстояние между метками границ расчетной длины (получают размер /). Затем из полученной длины вычитают первоначальную расчетную длину образца /о, остаток делят на первоначальную расчетную длину и умножают на 100.

Относительное удлинение металла есть выраженное в процентах отношение остающегося после разрыва увеличения длины образца К его первоначальной длине.

Относительное удлинение малоуглеродистой стали примерно равно 20%. Относительное удлинение характеризует пластичность металла, оно снижается с повышением предела прочности.

Испытание на твердость. В нашей промышленности для определения твердости металла чаще всего применяется прибор Бринеля или Роквелла. Твердость по Бринелю определяют следующим образом. Твердый стальной шарик диаметром 10,5 или 2,5 мм вдавливается под прессом в испытуемый металл. Затем при помощи бинокулярной трубки измеряют диаметр отпечатка, который получился под шариком на испытуемом металле. По диаметру отпечатка и по соответствующей таблице определяют твердость по Бринелю.

Твердость некоторых сталей в единицах по Бринелю:

Малоуглеродистая сталь. ИВ 120—130

Сталь повышенной прочности . ИВ 200—300 Твердые закаленные стали. ИВ 500—600

С увеличением твердости пластичность металла снижается. Испытание на удар. Этим испытанием определяют способность металла противостоять ударным нагрузкам. Испытанием на удар определяют ударную вязкость металла.

Ударная вязкость определяется путем испытания образцов на специальных маятниковых копрах. Для испытания применяются специальные квадратные образцы с надрезом (фиг. 11,е). Чем меньше ударная вязкость, тем более хрупок и тем менее надежен в работе такой металл. Чем выше ударная вязкость, тем металл лучше. Хорошая малоуглеродистая сталь имеет ударную вязкость, равную 10—15 кгм/см2.

Во многих случаях для проверки пластичности металлов или сварных соединений применяют технологические испытания образцов, к которым относятся испытания на угол загиба, на сплющивание, продавливание и др.

Испытания на загиб. Для проведения испытания на загиб образец из металла укладывается на шарнирных опорах и нагрузкой, приложенной посредине, изгибается до появления трещин на выпуклой стороне образца. После этого испытание прекращают и измеряют величину внешнего угла а. Чем больше угол загиба, тем пластичнее металл. Качественная малоуглеродистая сталь дает угол загиба 180°.

Для определения пластичности сварного соединения вырезают такой же плоский образец со сварным швом, расположенным посредине, и со снятым усилением.

Испытанием на сплющивание определяют способность металла деформироваться при сплющивании. Этой пробе обычно подвергают отрезки сварных труб диаметром 22—52 мм со стенками толщиной от 2,5 до 10 мм. Проба заключается в сплющивании образца под прессом до получения просвета между внутренними стенками трубы, равного учетверенной толщине стенки трубы. При этом испытании образец не должен давать трещин.

Технологические свойства. В эту группу свойств входят свариваемость, жидкотекучесть, ковкость, обрабатываемость резанием и другие. Технологические свойства имеют весьма важное значение при производстве тех или иных технологических операций и определяют пригодность металла к обработке тем или иным способом.

Свариваемость — свойство металлов давать доброкачественные соединения при сварке, характеризующиеся отсутствием трещин и других пороков металла в швах и прилегающих зонах, причем иногда металл хорошо сваривается одним методом и неудовлетворительно— другим. Например, дюралюминий удовлетворительно сваривается точечной сваркой и плохо — газовой, чугун хорошо сваривается газовой сваркой с подогревом и плохо — дуговой и т. д.

Жидкотекучесть — способность расплавленных металлов и сплавов заполнять литерную форму.

Ковкость — способность металлов и сплавов изменять свою форму при обработке давлением.

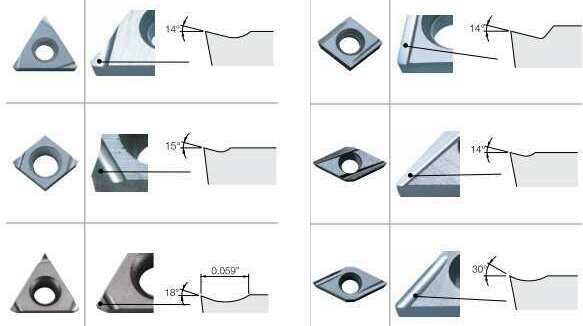

Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом (резцом, фрезой, ножовкой и т. д.) при различных операциях механической обработки (резание, фрезерование и т. д.).

Химические свойства. Под химическими свойствами металлов подразумевается их способность вступать в соединение с различными веществами и в первую очередь с кислородом. Чем легче металл вступает в соединение с вредными для него элементами, тем легче он разрушается. Разрушение металлов под действием окружающей их среды (воздуха, влаги, растворов солей, кислот, щелочей) называется коррозией. Для достижения высокой коррозионной стойкости изготавливаются специальные стали (нержавеющие, кислотостойкие и т. п.).

Как известно, сталь является универсальным металлом, широко используемым в машиностроении, строительстве и других областях. Этот материал обладает исключительными свойствами — в первую очередь, физическими, механическими, химическими, технологическими.

Физические свойства стали:

- Теплопроводность, то есть способность передавать тепло от участков с высокой температурой к участкам с более низкой.

- Высокая электропроводность — способность к пропусканию электрического тока.

- Высокая плотность — масса вещества, которое заключено в единичном объеме.

Механические свойства стали:

- Прочность — это способность выдерживать внешнюю нагрузку, не разрушаясь. Данное свойство характеризуется пределом прочности (механическое напряжение, при котором изделие из стали разрушается) и пределом текучести (механическое напряжение, при котором изделие продолжает удлиняться, причем нагрузка отсутствует).

- Твердость — способность сопротивляться проникновению твердых тел. Измеряется методами Бринелля и Виккерса. Метод Бринелля подразумевает определение прочности при помощи нагрузки, отнесенной к площади отпечатка в процессе вдавливания стального шарика, а метод Виккерса — алмазной пирамидки.

- Пластичность — способность изменять форму после действия нагрузки и сохранение формы после того, как нагрузка снята. Характеризуется относительным удлинением при растяжении и углом загиба.

- Ударная вязкость — способность противостоять нагрузкам динамического характера. Оценить можно работой, которая нужна для разрушения образца, отнесенной к площади поперечного сечения.

Химические свойства стали:

- Жаростойкость — способность не окисляться при высоких температурах, не образовывать окалину.

- Жаропрочность — способность сохранять прочность при высоких температурах.

- Окисляемость — способность соединять с кислородом. Чем выше температура металла, тем выше окисляемость. Если сталь с низким содержанием углерода подвергнуть воздействию влаги или влажного воздуха, то она будет окисляться, образуя оксид железа — ржавчину.

- Коррозионная стойкость — способность не окисляться, не вступать в химическую реакцию с веществами, которые окружают металл.

Технологические свойства стали:

- Свариваемость — способность образовывать сварное соединение высокого качества.

- Ковкость — способность принимать другую форму под действием внешней силы.

- Обрабатываемость резанием — способность поддавать обработке механическим путем при помощи режущего инструмента.

- Жидкотекучесть — способность металла, находящегося в расплавленном состоянии, заполнять малые пространства.

Большое значение для качества стали имеет содержание углерода. Чем больше содержание этого элемента в металле, тем выше твердость и износоустойчивость. Однако высокое содержание углерода худшим образом влияет на пластичность и свариваемость металла.

Сталь – это сплав железа с углеродом с добавлением различных примесей, оказывающих влияние на основные характеристики продукта. При заказе материала нужно учитывать, какими свойствами должна обладать сталь, так как механические и химические свойства стали напрямую влияют на то, где ее можно использовать.

Сталь – это один из основных промышленных материалов, используемых в разных отраслях, от машиностроения до медицины. Сырье представляет собой сплав, в котором соединяется железо с углеродом. Также добавляются и другие примеси, оказывающие значительное влияние на основные характеристики конечного продукта.

Состав стали

Основа состава – железо и углерод. В сплаве обычно содержится не более 2,14%.

Основной критерий классификации – химический состав. Вся представленная на рынке продукция разделена на два основных вида сырья:

- Углеродистая сталь. В ее составе кроме железа и углерода также есть фосфор, сера, марганец и кремний. В зависимости от процентного содержания углерода сырье разделено на высоко-, средне- и низколегированные марки. Этот материал можно применять, даже если перед вами стоит задача создать инструмент, использующийся под постоянным напряжением и высокими нагрузками.

- Легированная сталь. К основным компонентам добавлены дополнительные легирующие элементы. Среди них – множество типов веществ, от кремния, бора и азота до хрома, циркония, ниобия, вольфрама и титана. Это влияет не только на стоимость, но и на качество продукции, область использования и характеристики. В продаже вы найдете множество типов продукции – жаропрочные, цементуемые, улучшаемые стали. В зависимости от структуры сырье может быть доэвтектоидного, ледебуритного, эвтектоидного и заэвтектоидного типа.

Свойства и применение стали можно определить по ее марке.

В состав стали могут добавляться различные примеси. В зависимости от того, в каком количестве они представлены в рецептуре, выделяются два основных типа продукции:

Основные свойства стали

При заказе материала нужно учитывать, какими свойствами должна обладать сталь, чтобы подойти под конкретную область применения. Если не понимать такой особенности, есть риск покупки сырья, не соответствующего прочности, уровню защиты от коррозии, качеству свариваемости и другим характеристикам.

Рассмотрим основные характеристики материала.

Механические

Показывают, какие варианты обработки можно выбирать и где использовать. Есть несколько основных параметров:

- Прочность. Показывает, какую нагрузку можно прикладывать к детали, пока не появятся первые признаки разрушения. Для каждой марки материала указывается этот параметр, а также предел текучести.

- Предел прочности. Указывает на защищенность материала от механического напряжения.

- Предел текучести. Дает представление о растягиваемости материала. Это помогает понимать, насколько сильно можно растянуть материал до момента, пока процесс будет продолжаться, даже когда нагрузка перестанет прикладываться.

- Пластичность. Чтобы материал можно было использовать в изготовлении различных типов деталей и заготовок. Такая характеристика помогает сырью менять форму, прописывается, чтобы определить параметры относительного угла изгиба и удлинения.

- Ударная вязкость. Напрямую связана с пределами динамических нагрузок. Характеристика указывает, насколько сильный удар сможет выдержать готовое изделие или заготовка, прежде чем начнет окончательно разрушаться.

- Твердость. Показывает предельную нагрузку по площади до момента возникновения вдавливания. Может определяться разными методами, как Бринелля, так и Виккерса.

Физические

Параметры дают понять, возможно ли применение стали в строительстве или различных областях промышленности. Есть три значимых центральных показателя:

- Плотность. В характеристике зашифровано, какая масса стали содержится в указанном объеме. Чем выше прочность, тем больше защищенность от деформации, сильного давления и других потенциальных угроз.

- Теплопроводность. Параметр дает представление, насколько быстро тепло передается по заготовке. Параметр очень важен для промышленности, к примеру, при изготовлении радиаторов или труб для теплотрасс.

- Электропроводность. Позволяет оценить безопасность применения материала в местах, где есть риск удара током. Также сплав можно выбрать и для установки в сферах, где имеют значение его проводниковые характеристики.

Химические

Весь набор параметров дает представление о том, как поведет себя материал в разных температурах или средах с разной степенью агрессивности. Есть четыре основных параметра:

- Окисляемость. Процесс окисления вызывается контактом металла с кислородом, может стимулироваться увеличением температуры. На уровень окисляемости влияет содержание углерода и среда, в которой используются изделия. Чем больше подверженность окислению, тем быстрее на поверхности появится ржавчина.

- Защищенность от коррозии. Указывается для разных сред. Может меняться при использовании на открытом воздухе, а также при контакте с водой или почвой.

- Жаростойкость. Помогает понять, при каком нагреве на металле начинает постепенно развиваться коррозия. Характеристика напрямую связана с окисляемостью.

- Жаропрочность. От жаростойкости отличается тем, что затрагивает не коррозийную стойкость и защиту от окалины, а саму прочность. Знание параметров поможет вам понять, до какой температуры нагреется заготовка, прежде чем ее можно будет сломать или деформировать.

Технологические

Показывают возможность обработки с применением различных технологий. Центральные параметры:

- Ковкость. Чем она выше, тем быстрее можно будет придать форму постоянным внешним механическим воздействием.

- Жидкотекучесть. Если этот параметр находится на высоком уровне, расплавленный материал сможет лучше заполнять пустоты.

- Свариваемость. Помогает соединять различные заготовки между собой. Отличается как в зависимости от типа использованной сварки, так и самого сплава.

- Обрабатываемость резанием. Сталь можно обрабатывать разными видами режущих инструментов для создания металлопроката и деталей с разными параметрами и областью применения.

Применение стали

Механические и химические свойства стали напрямую влияют на то, где ее можно использовать. Проще всего определиться со сферой по марке, указанной на сырье. Так продукцию с хорошей жаропрочностью можно использовать в средах, где есть риск воздействия постоянных высоких температур. То же относится к маркам, отличающимся хорошей свариваемостью и коррозийной стойкостью.

По сферам производства можно выделить несколько основных категорий:

- Строительные. Применяются при создании металлоконструкций различного масштаба, арматуры, обшивки стен. Необходимые характеристики отличаются в зависимости от области применения. Так для одних видов сплава важна стойкость к коррозии во влажных средах, для других – защита от окисления при контакте с почвой. Но все используемые типы сырья должны хорошо свариваться, иметь повышенную прочность при постоянном или периодическом сильном механическом давлении. В сочетании с важной для строителей доступностью стоимости такими параметрами обладают низколегированные сплавы и варианты обычного качества.

- Инструментальные. Применяются для изготовления инструментов различного назначения. Все сплавы разделены на три категории. Первая используется для создания штампованных деталей. Вторая – при производстве режущего инструмента, третья – измерительного с высокой точностью. Лучшим решением станет заказ высоколегированных и высокоуглеродистых материалов. Они не только хорошо защищены от износа, но и отличаются твердостью, хорошей теплопроводностью.

- Конструкционные. Разнообразны по сфере использования: применяются для металлоконструкций, а также для деталей, крупных механических узлов. Лучшее решение – применение сплава с малой долей марганца. Легирование позволяет расширить список полезных характеристик. Эксперты рекомендуют обратить внимание на высокопрочные, автоматные, износостойкие и другие марки.

Также всегда можно заказать материалы со специальными характеристиками для конкретной зоны применения. Это могут быть как сплавы с повышенной жаропрочностью, так и защищенные от окисления при контакте с кислородом, хорошо плавящиеся, электропроводные и многие другие.

Так, стали автоматные (А12, А20 и др.) с повышенным содержанием серы до 0 15 %) обрабатываются лучше, чем малоуглеродистые стали.

Для обтачивания на автоматах лучше подходят более мягкие сфероидизованные структуры, а для нарезания зубьев и протягивания - несколько более твердые структуры пластинчатого перлита с разорванной сеткой феррита или сорбита; они дают более чистую поверхность, но на автоматах обрабатываются труднее.

Конверторные низкоуглеродистые стали обрабатываются лучше, чем выплавленные в мартеновских и электрических печах, так как содержат в больших количествах серу и фосфор. Холоднокатаные стали, содержащие углерод до 0,3 %, обрабатываются лучше, чем горячекатаные, а при содержании углерода С > 0,4% - хуже. Кипящая сталь обладает более высокой обрабатываемостью, чем спокойная.

Наилучшей обрабатываемостью обладают стали со структурой перлит (феррит + цементит). Чтобы максимально улучшить обрабатываемость высокоуглеродистых сталей (С > 0,6 %), они должны иметь структуру зернистого перлита, обладающего меньшей истирающей способностью, даже если это ухудшает качество поверхности.

При обработке резанием феррит создает значительные трудности: • высокая склонность к налипанию материала на инструмент, образование наростов на режущей кромке; образование нежелательной ленточной и запутанной стружки (высокая пластичность); низкая чистота обработки поверхности и образование заусенцев на деталях.

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

Обрабатываемость резанием сталей с содержанием C в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

Читайте также: