На каких станках в производстве сверлят круглые отверстия кратко

Обновлено: 05.07.2024

Сверлильный станок – это оборудование, предназначенное для обработки отверстий в металле и прочих материалах. Устройство имеет схожий принцип действия с ручной дрелью, но обладает более усложненной конструкцией, которая позволяет проводить точную регулировку. Данное оборудование производится в различных модификациях в зависимости от предназначения. Для обеспечения сверления в станок устанавливаются расходные материалы – сверла, метчики, развертки или фрезы.

Где используется сверлильный станок

Станки для сверления являются распространенными в производстве и бытовом пользовании. Их можно встретить практически везде. Подобные станки часто имеют в своем распоряжении автолюбители, а также профессиональные слесари и столяры. Практически не существует ремонтного предприятия, среди оборудования которого нет сверлильного станка.

Использование данного оборудования позволяет выполнять различные функции:

- Сверление отверстий.

- Развертку.

- Расширение диаметра.

- Зенкование детали.

- Нарезание резьбы.

Устройство станка

Любой сверлильный станок состоит из электродвигателя, зажимного патрона для фиксации насадок установленного на шпинделе, и механизма регулировки. В зависимости от сложности конструкции возможно проведение разного объема настроек. Самые простые станки позволяют проводить обработку отверстий в одном положение только вертикально. Более сложные конструкции имеют регулируемую подставку для крепления заготовок, что позволяет выставлять их под нужным углом, делая отверстия наискось.

У сверлильных станков зачастую передача вращения от двигателя на зажимной патрон происходит не напрямую через вал, а с помощью приводного ремня. Также интересным конструктивным решением является и то, что станина для регулировки глубины сверления производит движение не заготовки к патрону, а патрона с двигателем к обрабатываемой поверхности.

Даже самая простая конструкция станка позволяет точно регулировать глубину обработки. Благодаря жесткой фиксации вала, вращающегося с насадкой, обработка деталей осуществляется с высокой точностью и без образования биения, как это бывает при использовании ручной дрели. Кроме этого, мощность станков существенно выше, чем ручного инструмента, поэтому они способны работать с более толстыми и тяжелыми насадками. Благодаря этому, обеспечивается ускоренная обработка деталей.

Классификация станков по реализации

По реализации станки можно разделить на четыре группы:

- Вертикально-сверлильные.

- Радиально-сверлильные.

- Горизонтально-сверлильные.

- Многошпиндельные.

Вертикально-сверлильные являются одними из самых первых, которые начали применяться в производстве. Они бывают в различном исполнении, и обычно способны на обработку отверстий диаметром до 50 мм. Данное оборудование позволяет проводить регулировку только в вертикальной плоскости. Сама деталь закреплена или уложена неподвижно. Для поднимания или опускания шпинделя с патроном и сверлом используется зубчатая передача. В результате двигается и вертикально установленный двигатель, подсоединенный к шпинделю с помощью ремня. Электродвигатель обычно защищается кожухом, который блокирует попадание стружки.

Радиально-сверлильные работают практически по такому же принципу, что и вертикальные. Колонна для их крепления сделана из круглого вала, что позволяет проводить регулировку не только вверх и вниз, но и обеспечить движение по горизонтали. Фактически применяя такое оборудование можно проводить регулировку точки опускания сверла на самом станке, а не передвигать заготовку на столе или плите. Зачастую радиальная установка весит несколько тонн, и встречается только на крупных предприятиях и мастерских.

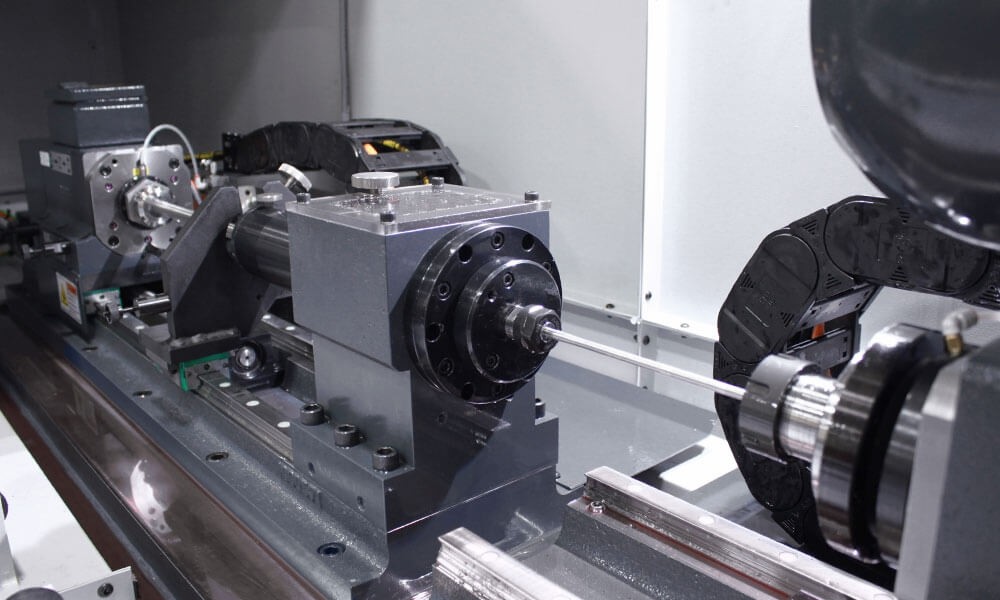

Горизонтально-сверлильные обычно используются для проделывания глубоких отверстий. Как правило, это тяжелое оборудование, которое имеет рельсу с площадкой для укладки заготовки. Конструкция станка позволяет двигать заготовку на сверло или наоборот направлять патрон с двигателем на обрабатываемую деталь. Это позволяет комфортно работать с заготовками различного веса и размера.

Многошпиндельные могут выполнять несколько задач. Каждая операция делается поэтапно. Подобные станки трудно спутать с другими разновидностями. Их особенность заключается в том, что они имеют несколько патронов. Как только один из них проделал требуемый объем работ, проводится быстрое приключение на другой, в котором закреплено нужное сверло, фреза или развертка.

Разновидности станков по предназначению

Сверлильный станок используется повсеместно, поэтому неудивительно, что его конструкция претерпела изменения под определенные цели.

Среди всего разнообразия сверлильного оборудования, можно выделить три категории станков:

- Универсальные.

- Для глубоких отверстий.

- Специальные.

Универсальные предназначены для выполнения широкого перечня операций с металлами. Именно такое оборудование закупается при ограниченном бюджете, когда необходим многофункциональный инструмент позволяющий заменять, как можно больше узкоспециализированного оборудования. Универсальный сверлильный станок позволяет провести сверления заготовки, зенкование, а также нарезку резьбы. В его патрон можно закрепить тонкую цилиндрическую деталь и провести заточку или полировку прижимая напильник.

Сверлильный станок для глубоких отверстий применяется исключительно для узкоспециализированной обработки однотипных деталей. Их можно встретить на промышленном производстве, когда на линии или конвейере требуется выполнение одной задачи, которая повторяется с большой частотой. Такое оборудование имеет мощный двигатель, позволяющий сверлить глубокое отверстие с минимальными затратами времени. Подобные станки тяжелые и дорогие, поэтому не нашли бытового применения в связи со своей узкой специализацией.

Специальные станки могут выполнять одновременно несколько однотипных задач. В отличие от оборудования для глубоких отверстий, они могут обрабатывать только один тип заготовок, который имеет определенную форму. Зачастую вставить любой другой предмет, чтобы проделать в нем отверстия или нарезать резьбу не удастся. Такие установки обеспечивают самую высокую скорость обработки и зачастую не выпускаются многосерийным производством. Для многих промышленных предприятий их делают под заказ, отталкиваясь от шаблона заготовки, которую станок должен подготавливать.

Разновидности

Станки одного типа могут отличаться между собой по нескольким критериям:

- Массе.

- Точности.

- Уровню амортизации.

- Мощности двигателя.

- Частоте вращения шпинделя.

Чем тяжелее сверлильный станок, тем более надежный механизм его регулировки и оказываемое давление, с которым сверло или фреза прижимается к обрабатываемой поверхности. Уровень точности и амортизации является важным критерием в обеспечении качественной обработки. Точность определяется чувствительностью механизма регулировки и уровнем бокового биения, которое наблюдается при сверлении. Что касается амортизации, то от ее жесткости зависит удобство работы, а также качество обработки. Со временем элементы амортизации изнашиваются, в результате чего появляются люфты. В связи с этим перед покупкой станка стоит обратить внимание на детали, которые позволяют проводить регулировку и поинтересоваться о наличии ремкомплектов.

Что касается мощности двигателя, то чем она выше, тем лучше. Выбирая сверлильный станок, стоит обращать внимание на соотношение мощности двигателя к корпусу устройства. Чрезмерно мощный станок на слабой подставке плохое сочетание. При сильной нагрузке возможно искривление механизма регулировки, что приводит к порче оборудования.

Обычно производитель в инструкции к станку указывает максимальную толщину насадок, которые можно в него вставлять, а также ограничения по углублению в заготовку. Данные рекомендации являются весьма условными, особенно если это касается глубины сверления. Многое зависит в первую очередь от используемого материала. Твердость металлов отличается. Мягкие отпущенные стали сверлить гораздо легче, чем закаленные заготовки. Стоит учитывать, что многое зависит не только от сверлильного станка, но и от используемых насадок. Чем жестче и качественнее сверла, метчики или развертки, тем лучший результат обработки.

Также станки отличается и по частоте вращения шпинделя. Это зависит от используемого редуктора. Большинство станков имеют показатель в 2-3 тыс. оборотов в минуту. Поскольку для различных материалов требуется сверление с определенной скоростью для продления ресурса насадок, то необходимо проводить регулировку в зависимости от типа заготовки. В отдельных станках это возможно только путем изменения частоты вращения двигателя, в то время как в других это делается путем переключения редуктора на шпинделе.

Самодельные сверлильные станки

Вне зависимости от конструкции можно с уверенностью заявить, что любой сверлильный станок относится к дорогостоящему оборудованию. Конечно, бытовые модели стоят в десятки раз дешевле, чем многотонное оборудование для производства, но тоже далеко не дешевое. В связи с этим для выполнения простейших сверлильных задач многие умельцы делают станки самостоятельно на базе обычной ручной дрели. Для этого на тяжелой плите закрепляется одна или несколько вертикальных труб, которые служат в качестве направляющей. Дрель крепится обычными зажимами к скользящей трубке, одетой поверх направляющей. Для автоматического подъема инструмента обычно применяется пружина. Для опускания дрели она просто надавливается за стационарную рукоять сверху, преодолевая сопротивление пружины. Такой простейший инструмент позволяет проводить быстрое сверление вертикальных отверстий. При необходимости дрель всегда можно снять.

Также бывают и более совершенные конструкции. Часто вместо дрели используют старые ненужные двигатели в частности от стиральных машин и прочего бытового оборудования. Для более точной регулировки опускания и поднимания шпинделя зачастую применяют рулевую рейку от легкового автомобиля.

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

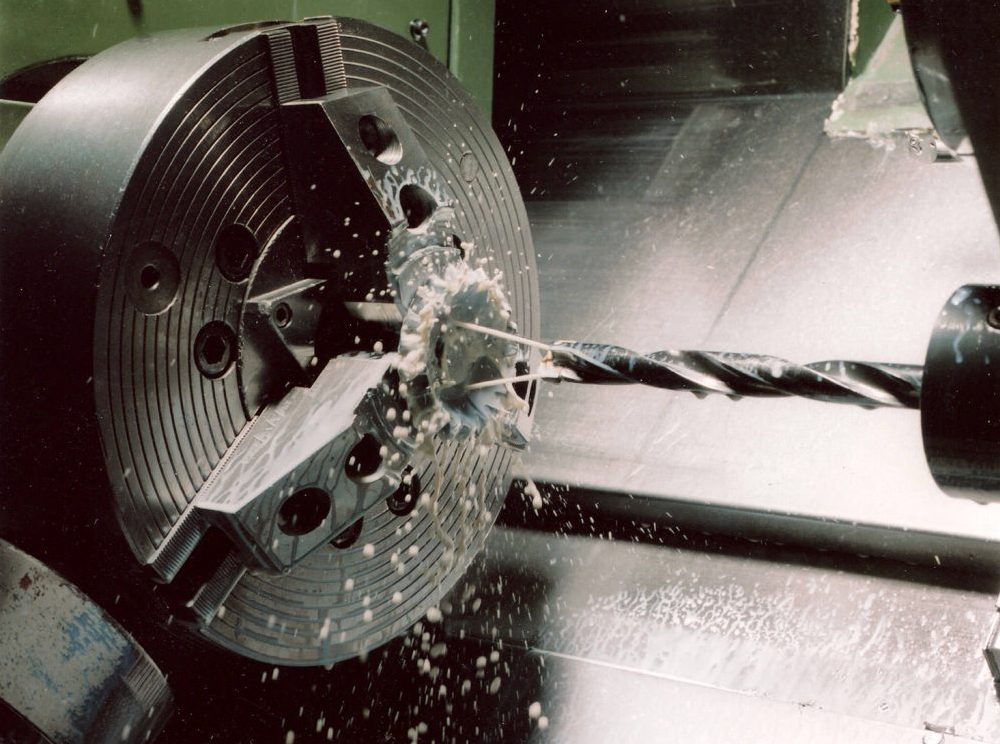

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

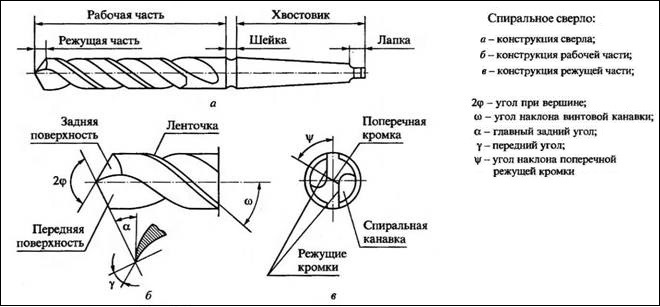

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

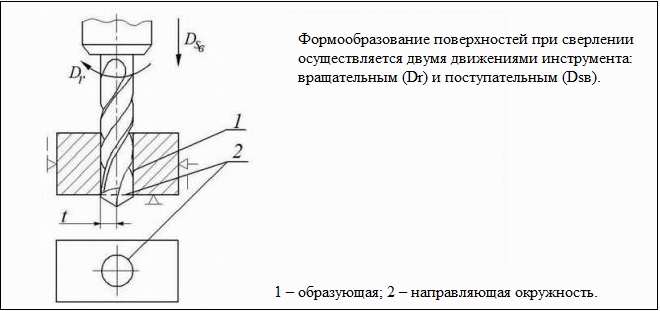

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

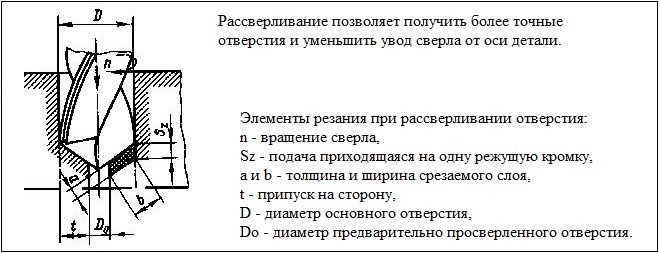

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

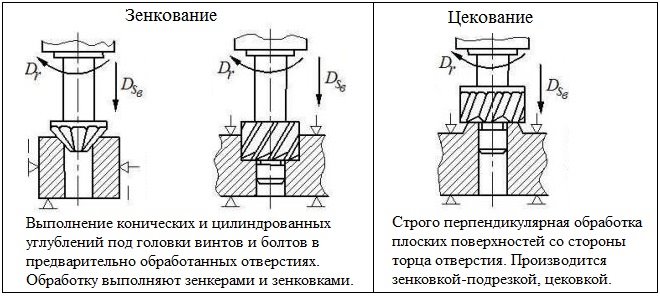

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

Древесные материалы нецелесообразно обрабатывать

водяной струей под большим давлением

Задание 2. Какие технологии не применяются при ручной обработке материалов? Зачеркни.

Резание водяной струёй

Задание 3. Какая из технологий резания наиболее пригодна для резки стекла? Подчеркни

Резание водяной струёй

Задание 4. На каких станках в производстве сверлят круглые отверстия?

Задание 5. Установление соответствия между элементами двух множеств

Движется деталь

Движется инструмент

В токарном станке В сверлильном станке В строгальном станке

Задание 6. Найдите станок, которым на производстве делают пазы и фигурные выреза в заготовках

Задание 7. Подберите технологии, которые позволяют отрезать от гранитного блока небольшой фрагмент

Резание водяной струёй

Древесные материалы нецелесообразно обрабатывать

водяной струей под большим давлением

Задание 2. Какие технологии не применяются при ручной обработке материалов? Зачеркни.

Резание водяной струёй

Задание 3. Какая из технологий резания наиболее пригодна для резки стекла? Подчеркни

Резание водяной струёй

Задание 4. На каких станках в производстве сверлят круглые отверстия?

Токарный станок

Сверлильный станок

Задание 5. Установление соответствия между элементами двух множеств

Движется деталь

Движется инструмент

В токарном станке

В сверлильном станке

В строгальном станке

Задание 6. Найдите станок, которым на производстве делают пазы и фигурные выреза в заготовках

Фрезерный станок

Задание 7. Подберите технологии, которые позволяют отрезать от гранитного блока небольшой фрагмент

Резание водяной струёй

- подготовка к ЕГЭ/ОГЭ и ВПР

- по всем предметам 1-11 классов

Курс повышения квалификации

Дистанционное обучение как современный формат преподавания

Курс профессиональной переподготовки

Технология: теория и методика преподавания в образовательной организации

Курс повышения квалификации

Педагогическая деятельность в контексте профессионального стандарта педагога и ФГОС

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Дистанционные курсы для педагогов

Найдите материал к любому уроку, указав свой предмет (категорию), класс, учебник и тему:

5 613 109 материалов в базе

- ЗП до 91 000 руб.

- Гибкий график

- Удаленная работа

Самые массовые международные дистанционные

Школьные Инфоконкурсы 2022

Свидетельство и скидка на обучение каждому участнику

Другие материалы

Вам будут интересны эти курсы:

Оставьте свой комментарий

- 08.02.2022 196

- DOCX 60 кбайт

- 0 скачиваний

- Оцените материал:

Настоящий материал опубликован пользователем Галян (Шмидт) Любовь Андреевна. Инфоурок является информационным посредником и предоставляет пользователям возможность размещать на сайте методические материалы. Всю ответственность за опубликованные материалы, содержащиеся в них сведения, а также за соблюдение авторских прав несут пользователи, загрузившие материал на сайт

Если Вы считаете, что материал нарушает авторские права либо по каким-то другим причинам должен быть удален с сайта, Вы можете оставить жалобу на материал.

Автор материала

40%

- Подготовка к ЕГЭ/ОГЭ и ВПР

- Для учеников 1-11 классов

Московский институт профессиональной

переподготовки и повышения

квалификации педагогов

Дистанционные курсы

для педагогов

663 курса от 690 рублей

Выбрать курс со скидкой

Выдаём документы

установленного образца!

Учителя о ЕГЭ: секреты успешной подготовки

Время чтения: 11 минут

Минтруд предложил упростить направление маткапитала на образование

Время чтения: 1 минута

Отчисленные за рубежом студенты смогут бесплатно учиться в России

Время чтения: 1 минута

В Россию приехали 10 тысяч детей из Луганской и Донецкой Народных республик

Время чтения: 2 минуты

Новые курсы: преподавание блогинга и архитектуры, подготовка аспирантов и другие

Время чтения: 16 минут

Онлайн-тренинг: нейрогимнастика для успешной учёбы и комфортной жизни

Время чтения: 2 минуты

Рособрнадзор предложил дать возможность детям из ДНР и ЛНР поступать в вузы без сдачи ЕГЭ

Время чтения: 1 минута

Подарочные сертификаты

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако администрация сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение администрации может не совпадать с точкой зрения авторов.

Глубокие отверстия — это углубления в детали более 10 см. Их высверливают в:

- роторах;

- валах турбин;

- осях и втулках экскаваторов;

- гильзах цилиндров;

- плунжеров прессов;

- осях и бандажах прокатных станков;

- трубах буровых установок;

- кокилях для центробежной отливки труб и т.д.

Уровень сложности сверления отверстий пропорционален увеличению их глубины. Ее определяют по соотношению L/Dо, где L — длина, Do — диаметр отверстия. При помощи стандартных инструментов и обычных способов становится возможным сверление неглубоких отверстий — до L/Dо = 5. В случае превышения этого показателя речь идет о создании глубокого отверстия. Для реализации этой задачи используется специализированное оборудование и способы сверления глубоких отверстий:

- заготовка вращается при продольной подаче сверла;

- заготовка фиксируется, сверло вращается;

- заготовка со сверлом движутся синхронно.

Независимо от выбранного способа сверления важно организовать подачу смазочных жидкостей для охлаждения детали и сверла. Также это позволяет уменьшить силу трения, обеспечить естественный отвод излишков тепла, в результате чего отмечается эффективное устранение стружки. Чтобы глубокое сверление происходило максимально качественно, следует правильно определиться со скоростью резанья и вращения сверлильной части.

Разновидности сверления глубоких отверстий

Сверление отверстий классифицируется по нескольким параметрам. С учетом схемы высверливаемой стружки этот процесс подразделяют на:

- сплошное — остатки материала выводятся из отверстия в виде стержня;

- кольцевое — выводится металлическая стружка.

Можно создавать различные глубокие отверстия несколькими способами резания:

- сверление с применением одноштанговой системы (STS) — популярный, высокоэффективный метод обработки в рамках высокопроизводительного, серийного производства, его особенность заключается в необходимости применения маслоприемника с несколькими подающими шлангами, при этом важно успевать обрабатывать вращающуюся заготовку;

- работа с эжекторной системой — метод глубокого сверления, для которого характерны средние параметры выпущенных заготовок (d — 20-60 мм, L — около 1200 мм), для сверления подходят многофункциональные станки (токарные, сверлильные), работающие в комплексе со стационарной, мобильной насосной станцией;

- использование системы сверления ружейными или трубчато-лопаточными сверлами — смазочно-охлаждающий материал подается по внутренним каналам, способ подходит для создания глубоких отверстий небольшого диаметра (на большинстве малых предприятий). Однорезцовыми сверлами легко оснащают большинство универсальных станков, такой способ сверления отверстий освобождает от обязательной зенкеровки и развертывания.

Кроме перечисленных разновидностей, также выделяют сверление глубоких отверстий в зависимости от уровня автоматизации процесса — один или несколько параметров режима могут изменяться автоматически (к примеру, регулировка скорости вращения или подача смазочного материала во время сверления).

Особенности сверления глубоких отверстий

Глубокое сверление окажется эффективным, если следовать основным принципам:

- Правильно подбирать диаметр направляющего сверла — сначала создается направляющее отверстие глубиной около 2-3 диаметров направляющего сверла. Полученное отверстие используют в качестве направляющей втулки, которая будет удерживать инструмент в ровном положении. Если не воспользоваться направляющим отверстием, в процессе сверления отверстий будет возникать сильная вибрация и возникнет поломка.

- Отключать шпиндель при введении сверла в отверстие — ошибочным является стремление вставить вращающийся инструмент в направляющее отверстие. В таком случае сверло будет бить по краям углубления, что значительно сократит срок его службы. Сверло вводят сразу после отключения шпинделя, и, не достигнув около 0,5 мм до дна отверстия, снова продолжают сверление.

- Обращать внимание на геометрию инструмента во время сверления — чтобы центральная точка длинного сверла изначально контактировала с материалом, угол при вершине направляющих сверл может быть 140 градусов, а длинных — 136. При этом сразу удается достичь позиционирования длинного инструмента, после чего начнут контактировать его режущие кромки.

- Следить за правильным отведением стружки из отверстия — в противном случае инструмент выйдет из строя во время сверления. Обеспечить профилактику поломки позволяет смазочно-охлаждающая жидкость (СОЖ), подающаяся под высоким давлением.

- Использовать подходящий сверлильный патрон — для сверления глубоких отверстий подходят гидравлические, обжимные патроны или менее дорогостоящие цанговые изделия.

Для подачи масла используют устройства, перекачивающие вязкие вещества. При выборе мощности системы для глубокого сверления учитывают предстоящий расход жидкости и необходимую величину давления для эффективной подачи смазывающего средства.

Разновидности инструментов, используемых для глубокого сверления

Сверление чистых, точных и прямолинейных отверстий происходит с использованием специальных инструментов, которые подразделяются на несколько видов.

Пушечные

Режущая часть, стебель и хвостик таких изделий производятся из нескольких видов металла. Такие сверла оснащены полукруглым стержнем, на торце которого создается перпендикулярно оси режущая кромка. Пушечные инструменты используют, когда нужно создать отверстия в металле, тяжело поддающемся обработке.

Ружейные

Изначальное применение таких инструментов практиковалось при сверлении огнестрельного оружия. Современное промышленное производство, особенно машиностроение не может обойтись без применения ружейного сверла. Глубокое сверление с его помощью позволяет получить высокоточные отверстия с низкой шероховатостью.

Перовые

Материалом изготовления служит пруток, который путем ковки или фрезерования преобразуют в пластину. Ее затачивают, образуя пару главных и пару вспомогательных кромок. Перовые сверла отличаются простой конструкцией. Их можно легко изготовить нужного диаметра, длины. Такие инструменты применяют для шпиндельного глубокого сверления. Их главным недостатком считают сложное выведение стружки, а также склонность к вибрациям во время сверления, что связано с недостаточной жесткостью режущей части.

Спиральные с подводом СОЖ

Стандартные инструменты с удлиненной рабочей частью, оснащенной круглыми отверстиями. Изготовленные на базе проката с винтовыми отверстиями или заготовок, подготовленных путем радикальной ковки. Они подходят для сверления больших партий изделий, характеризуются высоким расходом твердого сплава и максимальной производительностью (в 8 раз больше в сравнении с ружейными).

Читайте также: