Как работает экструдер для пластика кратко и понятно самое важное

Обновлено: 05.07.2024

Экструзия исключает из производственного цикла трудоемкую механическую обработку. Это быстрый и недорогой способ получения пленок, труб, профиля и других изделий, выпускаемых погонажом из полимерного сырья. В статье расскажем, что такое экструдер, как происходит процесс экструзии полиэтилена, разберем тонкости экструзионной технологии.

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0 С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

Устройство и принцип работы экструдера, что это такое

По длине экструдер для полимеров условно делится на три зоны: загрузки, сжатия расплава и дозирования.

- Зона загрузки. Гранулы (порошок, вторичное сырье) подаются в бункер самотеком или под напором сжатого компрессором воздуха. Шнек, который приводится в движение работой привода, вращается, и уплотняя полимер до состояния пробки, продвигает его к горячим секциям экструдера.

- Зона плавления. Здесь шаг между витками начинает уменьшаться. Как следствие один и тот же объем полимера пытается поместиться в уменьшившемся пространстве. Пробка прижимается к обогреваемым стенкам трубы экструдера, плавится, расплав перемешивается. Хотим уточнить, что плавление происходит, в основном, не за счет нагревателей (они лишь интенсифицируют процесс), а из-за огромных сдвиговых деформаций в уплотняющемся полимере.

- Зона дозирования. На выходе из экструдера полимер продавливается через систему фильтрующих сеток и проходит через формующее отверстие, профиль которого зависит от формы выпускаемой продукции.

Важно! Экструдер может различаться по типу и количеству шнеков. Выпускаются: одношнековые, двухшнековые и многошнековые, дисковые и многодисковые экструдеры.

О конструкции одношнекового экструдера.

Экструзия пленки

Наиболее популярными формовочными изделиями, которые получают с применением экструзии, являются пленки. Их изготавливают из полистирола, полипропилена, полиамида, лавсана, поликарбоната, ПВХ, но самыми востребованными из них являются, конечно же, пленки из экструдированного полиэтилена высокого и низкого давления. Именно на их примере мы рассмотрим, какие этапы этот материал проходит на выходе из экструдера.

Существует два метода экструдирования пленок:

- Метод раздува рукава.

- Метод плоскощелевой экструзии.

Метод раздува рукава.

Полимер выдувается из экструдера для пленки через кольцевую щель в формующей головке. Визуально это выглядит, как из фильеры поднимается сплошной пленочный цилиндр, раздуваемый изнутри воздухом. Воздух подается под давлением через дорн — отверстие в центре головки.

Охлаждение при экструзии полиэтилена, в зависимости от ориентации рукава, может производиться по двум схемам:

-

Если рукав направлен вертикально вверх или горизонтально, то пленка обдувается воздухом, поступающим через охлаждающие кольца по периметру рукава;

Чем быстрее охладить расплав полиэтилена на выходе из экструдера, тем выше будет прозрачность и блеск пленки. Почему так происходит? Дело в том, что при остывании в пленке образуется два вида молекулярных структур — кристаллическая и амфорная. Когда материал охлаждают медленно, то макромолекулы полимера успеют сформироваться в кристаллы, и экструдированная пленка будет мутной и неэластичной, но прочной. При быстром охлаждении кристаллы не успевают соединиться и пространство между ними заполняют амфорные связи, придающие пленке прозрачность, хорошую эластичность и гибкость.

Метод плоскощелевой экструзии.

Отверстие в фильере плоскощелевого экструдера протачивают в виде тончайшей щели. Пленка из формовочной головки выходит в виде непрерывного полотна определенной толщины и ширины.

Существует два варианта охлаждения пленки полученной плоскощелевым методом:

- Первый, это когда экструзионный полиэтилен сразу же после формования подается на охлаждающий барабан, температура поверхности которого поддерживается на уровне 30…50 0 С.

- Второй вариант — пленку пропускают через ванну с проточной водой. Такое шоковое охлаждение позволяет получать блестящий и прозрачный материал, но есть свои нюансы. Когда пленка заходит в воду, она вызывает рябь на ее поверхности, из-за которой на полиэтилене появляются пятна.

После охлаждения и сушки полиэтилен протягивается через натягивающие валы и идет на намотку.

Соэкструзия и коэкструзия.

Соэкструзия — это технология, использующаяся для получения многослойных пленок.

В качестве сырья может использоваться: полиэтилен низкой и высокой плотности, полипропилен, полиамидная пленка и др. полимеры. Гранулят этих пластических масс плавится в разных экструдерах, после чего соединяется и проходит через одну формовочную фильеру (головку). Для прочного склеивания нужно, чтобы молекулярная сетка полимеров была похожа по структуре. Но если нужно связать барьерный слой, например, EVOH и линейный полиэтилен, то потребуется специальные вяжущие сополимеры.

Соэкструзионные многослойные пленки используются для вакуумирования продуктов, как транспортная упаковка, с/х пленка (для мульчирования, пленка с эффектом антифог), упаковка фармацевтических препаратов.

По похожей технологии, которая получила название коэкструзия, изготавливают панели сайдинга и профиль ПВХ. Поливинилхлорид — основа профиля, занимает около 80% толщины панели, оставшиеся 20% — акрил. Как и в случае соэкструзии, используется работа двух коэкструдеров, где отдельно плавят ПВХ и акрил. Соединяются эти расплавы в щелевой филере, откуда выходят уже готовым спаянным изделием.

Коронарная обработка пленки после экструзии

Применение технологии экструзии

- Химическая промышленность. Почти все термопласты и их композиции могут перерабатываться экструзией в готовые изделия (пленки, трубы, оболочки изоляции, сайдинг, листы).

- Производство комбикорма. Измельченное сырье для производства комбикорма поступает в экструдер, где подвергается уплотнению, сжатию и температурной обработке при температуре до 200 0 С. Этот способ переработки повышает питательность и усвояемость корма, сохраняет в нем витамины и препятствует размножению микроорганизмов.

- Брикетирование твердого биотоплива. Переработка биомассы (торфа, угольной пыли, шелухи подсолнечника, отходов сахарного производства, соломы сои, щепы) и прессование ее в гранулы или брикеты производится на экструдерах;

- Пищевая промышленность. Макароны, кукурузные палочки и хлопья, жевательная резинка и чипсы, соевые продукты— все эти продукты изготавливают с помощью пищевой экструзии.

Развитие экструзионного производства сейчас идет сейчас по трем направлениям. Это: усовершенствование существующего оборудования, применение новых композиций полимеров, совершенствование автоматизированных систем управления. Последнее направление представляется наиболее актуальным — уже сейчас в России появились установки оборудованные АСУ на основе микропроцессора. Они позволяют автоматически контролировать не только работу экструдера, но и системы подготовки сырья, калибровки и обрезки готовых изделий.

Автоматизация и механизация труда требует разработки разнообразного оборудования. Широкое применение в самых разных областях получили экструдеры. Многие процессы в настоящее время просто невозможны без них. Экструдер: что это такое, виды и принципы работы – эти вопросы интересуют многих людей и заслуживают отдельного внимания.

Что такое экструдер?

Экструдер – это специальное оборудование (машина) для изготовления длинномерной продукции из пластичных или сыпучих материалов с использованием принципов экструзии. В свою очередь, экструзия представляет собой технологический процесс непрерывного выдавливания расплава или пастообразного вещества через формующий инструмент, позволяющий в непрерывном режиме получать изделия заданной формы и размера.

В задачу данного оборудования входит:

- создание нужного запаса сырья для непрерывной работы;

- подготовка его к формованию (расплавление, дегазация, гомогенизация и т. п.);

- транспортировка к формующему инструменту;

- формование и калибровка изделия.

Для обеспечения полноценного, непрерывного технологического процесса экструдер объединяется с другим оборудованием в экструзионную линию.

Важно! Главное преимущество экструдеров – возможность получения изделий непрерывной длины с последующим нарезанием на участки требуемых размеров.

Оборудование обладает высокой производительностью и обеспечивает точное формование. Система регулировки позволяет изменять ширину и толщину изделий. Обслуживается машина просто, и оператору не приходится затрачивать физические силы.

Виды устройств

По принципу действия различаются три основных типа экструдеров:

- Шнековые установки. Подача сырья на формующий инструмент осуществляется с помощью шнека (винта Архимеда). По сути, аналогичный винт используется в обычных мясорубках. В экструдере он захватывает сырье, уплотняет и продавливает через формующий инструмент. Шнек может иметь разную длину в зависимости от перерабатываемого материала.По мере продвижения по спирали винта сырье прогревается до нужной температуры и гомогенизируется. Из него удаляются газы. Шнековый тип считается наиболее распространенным и используется в разных областях производства.

- Плунжерные или поршневые установки. Они отличаются тем, что в камеру поступает четко дозированное количество материала, которое затем выдавливается поршнем через отверстие. Такая технология позволяет получать штучные изделия в непрерывном режиме с четко заданными размерами и формой.Широко применяются такие экструдеры при таблетировании изделий, в т. ч. для изготовления лекарственных таблеток. Могут использоваться для производства пластмассовых и резиновых изделий.

- Плоскощелевые установки. В них выдавливание материала осуществляется через узкую щель, что позволяет получать пленки и рулонные изделия. Подача сырья на формующий инструмент может производиться шнеком, плунжером или иным способом. Важно после выхода из щели сформованное изделие быстро охладить для сохранения формы.

Шнековые экструдеры классифицируются по количеству рабочих органов и по некоторым важнейшим характеристикам. По количеству винтов выделяются такие разновидности:

- Одношнековые установки. Это наиболее распространенный вариант, когда переработка осуществляется одним винтом.

- Двухшнековая установка. В ряде случаев требуется тщательная гомогенизация сырья, а предыдущий вариант ее не обеспечивает. Часто такая необходимость возникает при работе с порошковым полуфабрикатом. В этом случае параллельно устанавливаются два шнека, находящиеся во взаимном зацеплении. Они могут вращаться в одном или противоположном направлении.

- Для обеспечения еще более тщательного перемешивания могут использоваться многошнековые установки (до четырех шнеков). К этой категории можно отнести и планетарные системы, когда вокруг основного шнека вращается несколько (до 12 штук) сателлитных винтов.

Помимо конструктивных особенностей, шнековые экструдеры могут отличаться по скорости вращения. Как правило, используется нормальный или стандартный вариант. Для повышения производительности применяются быстроходные шнеки.

Устройство экструдеров

Устройство экструдеров зависит от их разновидностей, но у всех есть определенные общие принципы конструирования. Выделяются такие основные узлы:

- Бункер. Он необходим для обеспечения непрерывной работы оборудования. В нем создается необходимый запас сырья. Загрузка может осуществляться вручную или механизированным способом.

- Корпус (цилиндр), внутри которого располагается подающий механизм (шнек или плунжер).

- Привод механизма. Движение шнеку или поршню задает электродвигатель значительной мощности через редуктор. Скорость его вращения регулируется.

- Система нагрева. Нужная температура в цилиндре обеспечивается нагревательными обмотками, установленными поверх корпуса. Обычно выделяется несколько зон с разной температурой для постепенного нагрева материала. Нужная температура каждой зоны устанавливается оператором и поддерживается автоматически.

- Контролирующие приборы. Для обеспечения нужного качества устанавливаются приборы, регистрирующие температуру, скорость вращения и поступательного движения изделия.

- Головка с формующим инструментом. Важнейший узел экструдера – формующий инструмент. Он устанавливается в специальной головке, где предусмотрена четкая корректировка его расположения. В зависимости от назначения экструдера в инструменте формируется выход нужного размера. Он может быть круглым, прямоугольным, щелевым, различной сложной формы.

Интерес представляет конструкция шнека как наиболее распространенного механизма. В зависимости от назначения он различается:

- длиной;

- диаметром;

- шагом;

- глубиной нарезки витков.

Определяющим параметром считается отношение диаметра шнека к его длине. Шаг и глубина нарезки витков могут быть одинаковыми по всей длине или различаться по зонам по мере расплавления материала. По форме шнек может быть цилиндрическим или коническим.

Для обеспечения полноценного производственного цикла собирается экструзионная линия. Она включает:

- охлаждающий узел;

- систему роликов для удержания нужной формы до полного отвердения массы;

- тяговое устройство для обеспечения продольного продвижения длинномерного изделия или конвейер для штучных изделий;

- приемное устройство для сбора готовой продукции.

Особые требования выдвигаются к охлаждающей системе, т. к. ряд материалов (например, пластик) может растрескаться при резком охлаждении. В этом случае система формируется из ванн с водой, причем в них поддерживается нужная температура жидкости.

Принцип работы

Общий принцип работы любого экструдера – выдавливание гомогенизированного материала через выход формующего инструмента, что обеспечивает необходимую форму, размеры и структуру изделий. Для совершения такого процесса важно обеспечить следующие условия:

- создание необходимой структуры материала;

- и обеспечение давления в головке для выдавливания массы через отверстие инструмента.

Форма и размеры изделия зависят напрямую от аналогичных параметров выходного отверстия.

Экструдер может обеспечивать такие виды экструзии:

- Холодное формование. Оно подразумевает только механическое воздействие. Порошковый или измельченный полуфабрикат только тщательно перемешивается и прессуется для придания нужной формы. Аналогично можно перерабатывать и пастообразное сырье.

- Теплая экструзия. В этом варианте нет специального нагрева. Частичный разогрев материала происходит только за счет механического воздействия.

- Горячая экструзия. Сырье расплавляется, гомогенизируется и под давлением выдавливается наружу. В этом методе помимо механического движения шнека (поршня) предусматривается принудительный нагрев до высоких температур. При этом в головке развивается высокое давление.

Шнек при горячей экструзии работает следующим образом:

- Сырье из бункера попадает в зону питания, где остается в твердом состоянии, но уплотняется за счет винтовой подачи.

- Далее масса попадает в зону пластификации, где под нагревом расплавляется, перемешивается и спрессовывается.

- Окончательная гомогенизация обеспечивается в зоне дозировки. Здесь расплав становится полностью однородным и обеспечивается давление для его выдавливания через формовочный инструмент.

Справка! При работе экструдера качество расплава зависит от температуры нагрева, скорости вращения шнека и создаваемого давления. В современных установках эти параметры корректируются автоматически при изменении одного из них. Важно обеспечить их постоянство при длительной работе оборудования.

В каких сферах применяют экструдеры?

Экструдеры разного типа широко применяются в различных областях деятельности человека:

- Переработка пластмассы и резины. В эту категорию входит обширный список продукции: трубы, профили, пленки, рулонные материалы, изоляция кабельных изделий и т. д.

- Переработка вторичного сырья. С помощью экструдеров возвращаются в производство отходы пластмасс (пакеты, бутылки, банки и т. д.).

- Порошковая технология. Особую область представляет изготовление ферритов.

- Пищевая промышленность: макаронные изделия, колбасы, шоколад, батончики и другие кондитерские изделия.

- Создание кормовой базы. Экструдеры позволяют подготовить корма для животных, которые имеют заданную структуру, и создают возможность оптимального хранения.

- Топливные брикеты.

- Фармакология. Экструдеры широко применяются при изготовлении таблеток.

Можно выделить такие типы экструдеров по области применения:

- Кормовые установки. Применяются чаще всего шнековые экструдеры. С их помощью перерабатывается зерновое и травянистое сырье для получения комбикормов. На выходе из экструдера можно получить длинномерную трубку или гранулы.

- Установки для пищевой промышленности. Часто используется холодная экструзия. Так готовятся, например, крабовые палочки. Масса просто уплотняется и выдавливается через фильеры.Применяется подобная технология и в кондитерском деле. Заготовка батончиков или конфет выдавливается холодным способом, а затем заготовка режется и покрывается горячим шоколадом. Достаточно давно с помощью шнековых экструдеров делаются макаронные изделия. В качестве полуфабриката используется тесто из твердых зерновых сортов.

- Фармакологические установки. Экструдеры плунжерного типа обеспечивают высокую точность дозировки, что обеспечивает поточное производство таблеток.

- Экструдеры для изготовления пластиковых труб. Это один из самых сложных вариантов. В формовочном инструменте кольцевой зазор формируется двумя элементами – дорном и матрицей:

- первая деталь имеет размер внутреннего канала;

- а вторая определяет внешний размер.

Существует множество и других вариантов исполнения экструдеров. Они выбираются по назначению и исходному сырью.

Какие задачи входят в работу оператора?

На современных экструзионных линиях установлено достаточное количество датчиков и приборов, обеспечивающих контроль и поддержание необходимых параметров. Автоматически происходит их взаимная увязка.

Однако главной задачей оператора становится правильная установка начальных данных, т. е. задание режима. Прежде всего необходимо установить температуру по зонам и скорость вращения шнека. От этого будет зависеть качество продукции и давление в головке, что важно для обеспечения безопасности.

Правильность установок проверяется визуально после анализа образца выдавленной массы. Оценивается его:

- гомогенность;

- отсутствие пор;

- размеры;

- форма изделия и другие важные характеристики.

После этого процесс запускается, а режим поддерживается автоматически. Достаточно контролировать показания приборов и при необходимости принимать меры. Если в процессе работы возникает необходимость изменения размеров, то может потребоваться замена формирующего устройства или внесение корректировки в начальные параметры.

Экструдеры разного типа широко применяются в различных областях деятельности человека. Особенно актуальны они для производства изделий из пластмассы. Данное оборудование обеспечивает изготовление высококачественной продукции с высокой производительностью.

Важно правильно оценить предъявляемые требования и выбрать нужную установку. На российском рынке представлены модели известных производителей, что дает возможность подобрать оптимальный вариант.

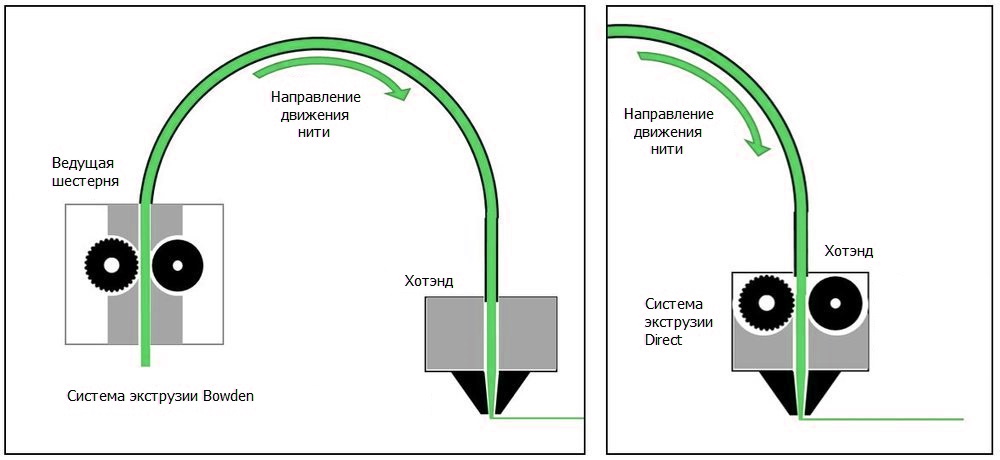

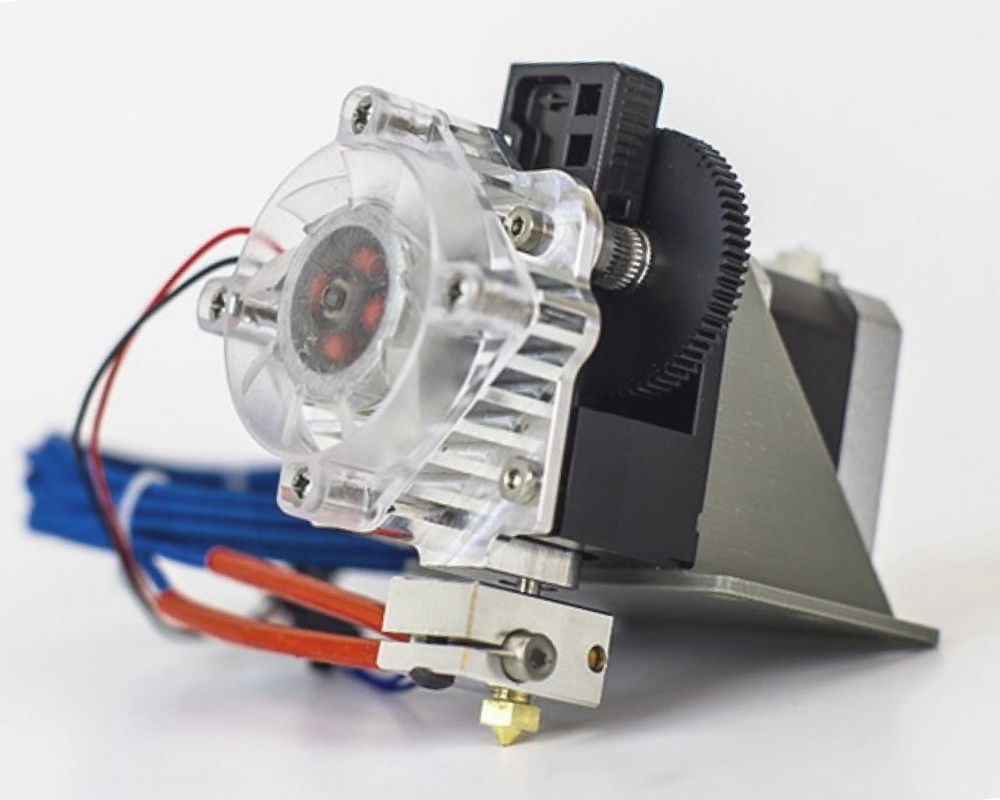

Если управляющие платы это мозг, то экструдер это сердце 3D принтера. Основная функция этого узла, обеспечение равномерного выдавливания расплавленного пластика для формирования слоев 3D модели. В этой статье раскроем тему экструдеров, узнаем чем отличается боуден и директ экструдеры, какой принцип работы, опишем лучшие экструдеры представленные на мировом рынке.

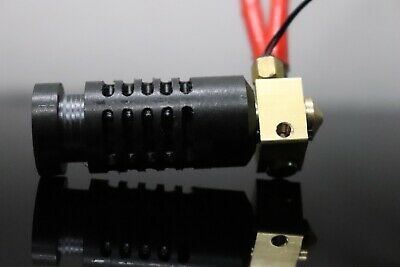

Для простоты разделим экструдер на два узла: холодный узел (coldend , колдэнд) и горячий узел (hotend , хотэнд, хотенд).

Холодный узел экструдера

Холодный узел относится к верхней части экструдера 3D-принтера, в которую подается нить, а затем проходит в хотенд, далее плавиться и экструдируется на платформу 3D принтера.

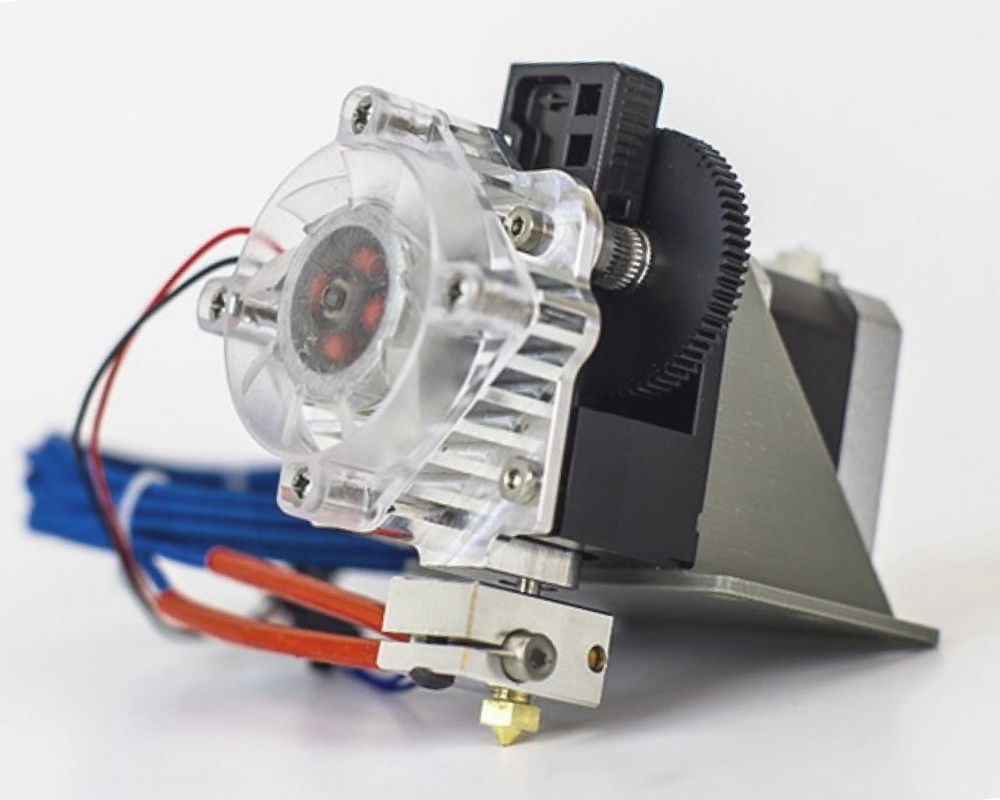

Экструдера 3D-принтеров в свою очередь подразделяются на два типа директ (direct , прямой привод) или Боуден (Bowden ), от этого зависит конструкция холодного узла. Пример директ экструдера E3D Titan Aero изображен выше.

Холодный узел состоит из двигателя экструдера приводящий в движение зубчатую передачу, которые обычно устанавливаются либо на раме принтера, либо на самой печатающей головке, в зависимости от типа экструдера и трубки из тефлона, которая обязательно нужна любому экструдеру типа Боуден для точного направления пластиковой нити и минимального отклонения в процессе 3D печати и отката нити..

На изображении сравнение экструдеров и принцип работы

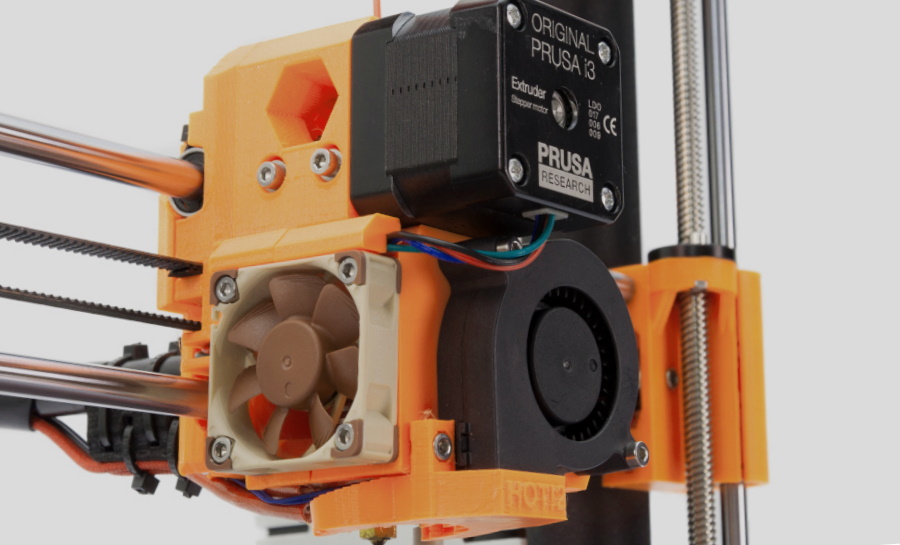

Директ экструдеры для 3D принтеров

Директ экструдер для 3D-принтера отличается размещением двигателя непосредственно над хотэндом. Такое расположение сводит к минимуму расстояние от зубчатой передачи до хотэнда и обеспечивает более надежную 3D-печать гибких нитей типа TPU, TPE, SEBS, Flex и т.д..

Обратите внимание, что наличие директ экструдера не обязательно означает, что он может отлично печатать гибкими нитями. Для успешной печати гибкими материалами уделяйте внимание положению зажима и устройству зубчатой передачи.

Еще одно преимущество использования директ экструдера заключается в более точном управлении втягиванием. Благодаря расположению непосредственно над хотэндом, меньше расстояние между зажимом и пластиковой нитью, проходящей через тепловой барьер. Следовательно, у нити меньше места для изгиба и деформации под воздействием давления.

Директ экструдеры для 3D-принтера делают печатающую головку более громоздкой, как следствие выше инерционность, что требует более надежной конструкции рельс, если требуется получить хорошее качество печати. Так же это отражается на скорости 3D принтера, директ экструдеры по сравнению с боуден печатают на более низких скоростях. Возможные дефекты — это рябь на поверхности отпечатка.

Боуден экструдеры для 3D принтера

Боуден экструдер для 3D-принтера предусматривает сборку двигателя и зубчатой передачи на раме принтера. Основное преимущество боуден экструдера- это скорость, т.к. печатающая головка имеет меньший вес.

Недостатком боуден экструдеров, является то, что в процессе перемещения нити по тефлоновой трубке, соединяющей механизм подачи и хотэнд, она может отклоняться и чем длиньше трубка, тем больше может быть отклонение, особенно это проявляется при втягивании нити и работе с гибкими пластиками. Размер втягивания и параметры 3D печати для гибких нитей подбираются опытным путем.

Еще одна проблема, которую необходимо решить при настройке боуден экструдеров — это трение. Поскольку нить необходимо проталкивать на некоторое расстояние внутри трубки, важно, чтобы двигатель и зубчатые передачи давали на нить достаточный крутящий момент и надежно прижимал пластиковую нить.

В большинстве настольных дельта 3D-принтеров используются боуден экструдеры.

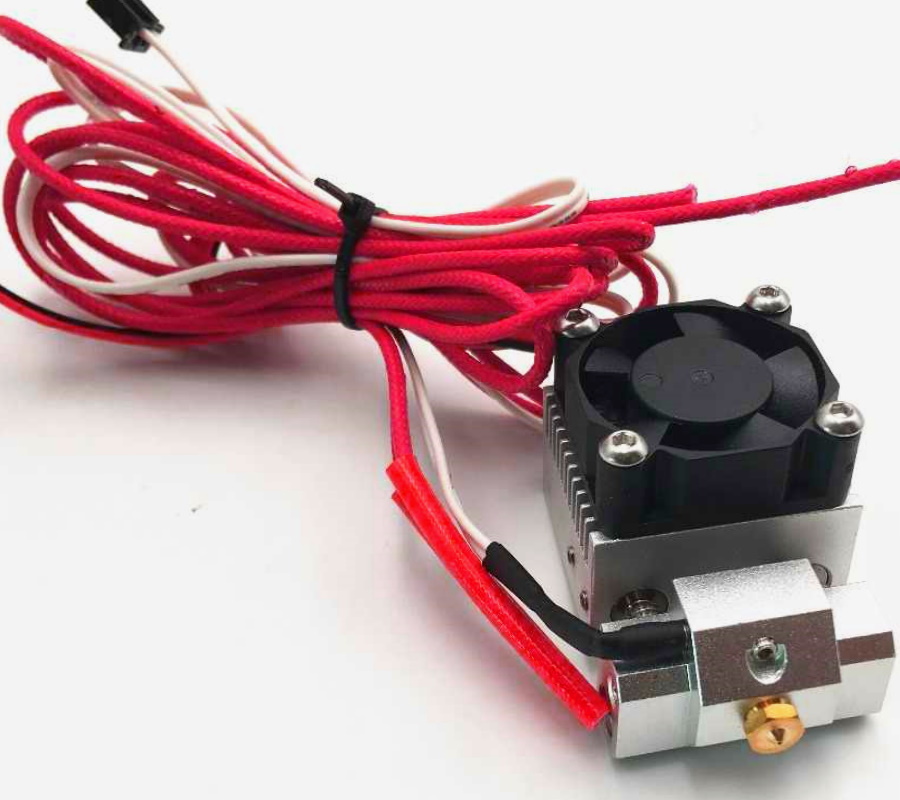

Хотенды (хотэнды ) для 3D принтера стандартные

Это узел который непосредственно нагревает пластиковую нить, через который расплавленный пластик выдавливается на стол 3D принтера.

Хотэнд E3D V6

Термобарьер, который ввинчивается в радиатор, часто представляет собой трубку из нержавеющей стали (или другого металла с низкой теплопроводностью, например титана) с резьбой.

Верхняя часть, которая активно охлаждается радиатором и специальным вентилятором (или системой водяного охлаждения, в некоторых экстравагантных случаях), предотвращает нагрев и ослабление нити до того, как она будет экструдирована.

Нижняя часть состоит из нагревательного блока, картриджа, термистора, температурного реле и сопла.

Блок нагревателя, обычно изготовленный из алюминия, нагревает его картридж.

Также внутри блока нагревателя находится термистор — небольшой датчик, который передает значение температуры на материнскую плату 3D-принтера, что позволяет поддерживать её в заданном диапазоне.

Сопло это отдельная история, о том какое выбрать можно прочесть в нашей статья о соплах для 3D принтера .

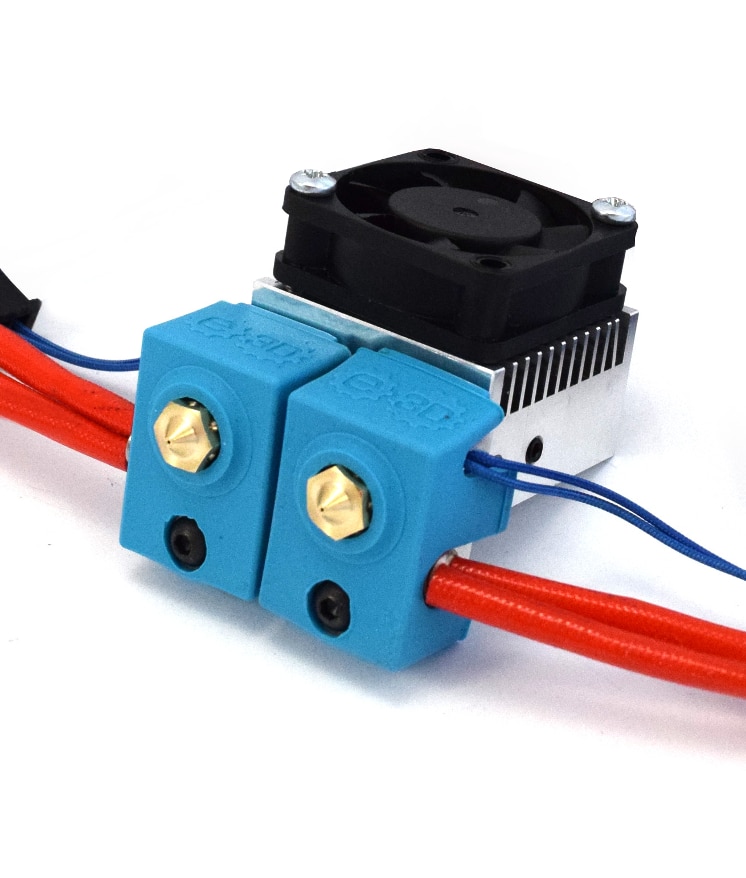

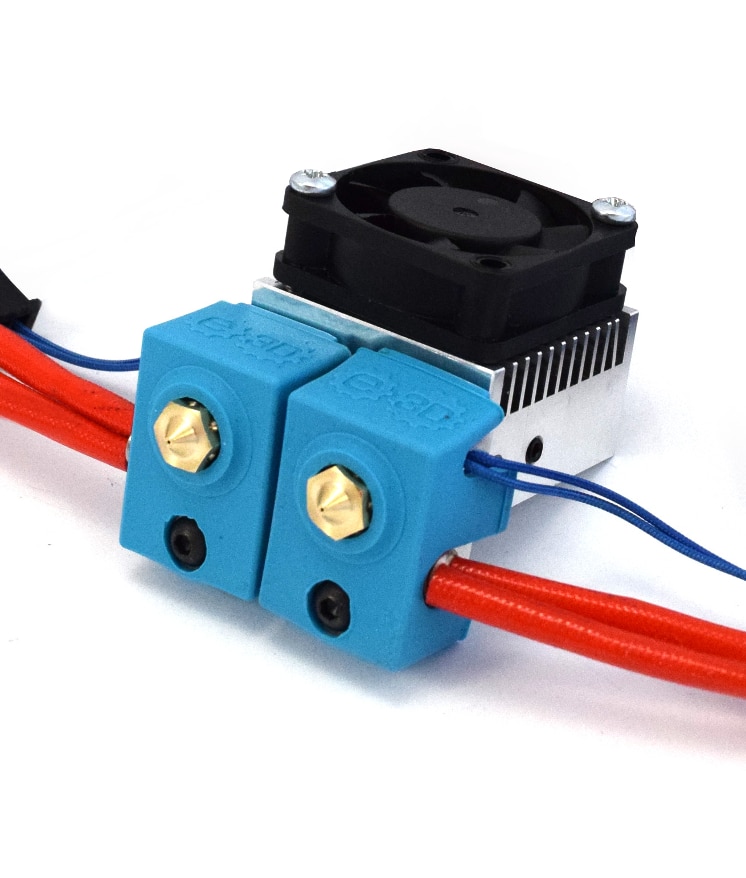

Двойной экструдер 3D принтера

Причины, по которым нужно использовать двойной экструдер:

- Растворяемые поддержки: с функциональной точки зрения, наиболее значительным преимуществом двойной экструзии является возможность комбинировать стандартный материал с легко растворяющимся для поддержек. При таком подходе удалении опор с помощью растворителя гарантирует, что на отпечатке не останется следов от поддержек. Особенно это актуально для материалов с высокой текучестью при температура плавления, это PTEG и нейлон. Самыми популярными материалами этом случае, это PVA (растворяется в воде) и HIPS (растворяется в D-лимонене). Подробнее об этом можно почитать в статье о постобработке моделей после 3D печати .

- Разноцветные модели: если вас интересует эстетика, очевидным преимуществом 3D-печати с двойной экструзией является возможность печати двумя или более разными цветами.

- Заданная прочность: двойная экструзия дает возможность усилить модель более прочным пластиком, при этом не печатая её полностью из дорого материла. Например, одно сопло может печатать большую часть детали из ABS, в то время как другое печатает только определенные области, используя например композитную нить на основе углеродного волокна. Таким образом, окончательный отпечаток будет намного прочнее и не такой дорогой как мог бы быть.

Недостатки:

- Высокая цена: 3D-принтер с двойным экструдером стоит дороже, но вы всегда можете модернизировать 3D принтер с один экструдером, что будет гораздо дешевле. Отличным вариантом будут E3D Chimera (Химера ), E3D Cyclops и другие аналоги. Для принтеров Prusa есть дополнение Multi-Material Upgrade 2S (MMU2S ). С помощью MMU2S вы можете печатать несколькими материалами, до пяти разных нитей, процесс работы отображен в видео ниже.

- Более частое обслуживание: не забывайте, что при наличии второго экструдером вероятность проблем увеличивается вдвое. Вы также должны убедиться, что оба экструдера идеально откалиброваны.

- Скорость: естественно, что печать двумя нитями будет медленнее

- Дополнительные настройки слайсера: перед печатью убедитесь, что в программном обеспечении слайсера установлены правильные параметры. Это начинается с выбора правильного 3D принтера и включения обоих экструдеров в настройках оборудования. Также может потребоваться измерить расстояние между экструдерами и убедиться, что оно отражено в настройках оборудования.

Лучшие экструдеры и хотенды для 3D принтеров

Подборка популярных экструдеров и хотэндов для 3D-принтеров, совместимых с большинством настольных FDM 3D-принтеров.

Экструдер MK8

Самый популярный директ экструдер MK8, прост в эксплуатации и установке, дешев и совместим с большинством 3D принтеров.

Цена: около 14 долларов.

- Диаметр сопла: 0,4 / 0,2 / 0,3 / 0,5 мм

- Диаметр нити: 1,75 мм

- Оптимальная рабочая температура: 190-250 ℃

- M6 X 30 мм

- Нагреватель: 12 В, 40 Вт, провод 1 метр

- Термистор: 100K NTC, провод 1 метр

- Вентилятор охлаждения: вентилятор 12V 4010

- Провод шагового двигателя: 1 метр

- Выход пластика: около 24 куб. См / ч.

- Скорость: 40 мм / с

- Вес: 450 г

- Шаговый двигатель: Nema 17 Stepper Motor, 4 провода

- Количество фаз: 2

- Угол шага: 1,8 градуса

- Напряжение: 3,3 В постоянного тока

- Ток: 1,5 А

- Фазовое сопротивление: 2,2 Ом ± 10% (20 ℃)

- Крутящий момент двигателя: 40 Нсм / 57,1 унций

- Фазовая индуктивность: 3,8 мГн ± 20% (1 кГц)

- В комплекте обычно идут три сопла 0.2, 0.4, 0.3, 0.5 мм и кабель 1м для шагового двигателя

Экструдер E3D TITAN AERO

Ключевые особенности директ экструдера E3D Titan Aero:

- Прямой привод

- Максимальная температура печати: 285ºC

- Цельнометаллический термобарьер

- Передаточное число 3: 1

- Большое сообщество пользователей

- Отлично подходит для гибких пластиков TPU, TPE, SEBS и т.д.

- Прост в установке и дальнейшей эксплуатации

- Цена: оригинал около 169 долларов, китайский аналог около 38 долларов

- теплоотвод Titan Aero 1,75 мм или 2,85 мм стандартный или зеркальный

- основной корпус Titan стандартный или зеркальный

- Titan Hobb из нержавеющей стали

- разъем для крепления экструдера Titan

- разъем для крепления вентилятора Titan Aero Fan

- 40 x 40 x 10 Вентилятор 12 В или 24 В

- алюминиевый нагревательный блок V6

- латунное сопло V6 1,75 мм или 2,85 мм 0,4 мм

- HeatBreak из нержавеющей стали 1,75 мм или 2,85 мм

- рычаг холостого хода

- термопаста

- трубка из тефлона100 мм 1,75 мм

- картридж термистора

- кабель для термистора

- нагревательный картридж мощностью 30 Вт, 12 В или 24 В

Хотенд E3D V6

Хотэнд E3D является самым популярным в мире 3D печати. Основное преимущество в том, что данный хотэнд может выдерживать температуру до 300 ° C.

- Температура печати: до 300 ° C

- Диаметр нити: 1,75 мм, 3,0 мм

- Цена: оригинал около 55 долларов, китайский аналог около 15 долларов

Хотенд E3D Chimera (Химера )

Хотэнд E3D Chimera + имеет два сопла экструдера в дополнение к двум хотэндам для подачи нитей. Если вам нужен двойной экструдер Chimera +, это то что нужно.

- Диапазон температур печати: до 300 ° C

- Диаметр нити: 1,75 мм

- Цена: оригинал около 95 долларов, китайский аналог 16 долларов

Хотенд E3D Cyclops +

Хотэнд E3D Cyclops + это пример того, как можно усовершенствовать 3D принтер, не жертвуя простотой. Этот хотэнд с двумя нитями предназначен для подачи двух разных материалов в один экструдер, что дает вам большую гибкость печати, не усложняя основные узлы принтера.

E3D разработала Cyclops + специально, чтобы вы могли легко переключаться между двумя пластикам в одном сопле экструдера.

- Диапазон температур печати: до 300 ° C

- Диаметр нити: 1,75 мм

- Цена: Примерно 115 долларов, китайский аналог около 16 долларов

Хотенд E3D Voolkano (вулкано )

E3D создал Volcano, чтобы значительно сократить время печати без ущерба для качества модели.

Volcano специально разработаны для более высоких скоростей и температур, заявлено, что они обрабатывают как минимум в три раза больше пластика, чем обычные V6. По этим причинам Volcano требуется более длинное сопло, обычно 21 мм от конца до конца, чтобы обеспечить лучшую теплопроводность.

Хотэнд Volcano, предназначенный для печати толстых слоев, поставляется с различными размерами сопел от 0,6 до 1,2 мм. Обратите внимание, что эти сопла длиннее, чем стандартные, соответственно максимальная высота модели может быть меньше, чем при использовании стандартных сопел.

Не рекомендуется использовать гибкие нити.

- Диапазон температур печати: до 300 ° C

- Диаметр нити: 1,75 мм, 3,0 мм

- Цена: оригинал примерно 60 долларов, китайский аналог около 16 долларов.

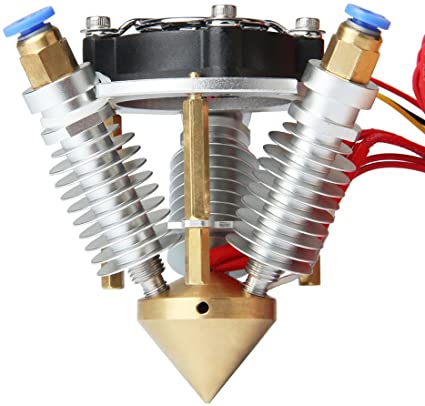

Хотенд Diamond Trippe

Хотэнд Diamond Trippe по конструкции напоминает E3D Cyclops. Diamond Trippe позволяет объединить более одной нити в одном сопле экструдера, в отличие от Cyclops, Diamond Trippe имеет три фидера, которые можно переключать для одноцветных частей или комбинировать для создания градиентов или цветовых гамм.

- Диапазон температур печати: до 300 ° C

- Размер нити: 1,75 мм, 3,0 мм

- Цена: примерно 220 долларов, китайский аналог около 30 долларов

Хотенд J Head

Для тех пользователей, которые ищут легкое, компактное и не менее функциональное, хотэнд J Head хороший выбор. J Head на 13 мм короче V6, что делает возможность увеличить максимальную высоту области печати 3D принтера.

- Диапазон температур печати: до 247 ° C

- Размер нити: 1,75 мм, 3,0 мм

- Цена: примерно 25 долларов.

Хотэнды для высокотемпературной 3D печати до 450 ° C

Хотэнд Copperhead

Высокотемпературный хотенд от компании Slice Engineering . Этот хотенд — лучшее решение для модернизации настольных 3D принтеров для 3D печати высокотемпературными материалами, такими как PEEK, PEKK, PSU или PEI. Учитывайте, что все элементы вашего 3D принтера должны иметь стойкость к высокой температуре, например дверцы для термокамеры следует делать не из акрила, а боросиликатного стекла, рама и стол должны быть из металла или термостойкого композита, провода нужно защитить трубкой из стеклоткани. Его также можно использовать для печати пластиками со стандартной температурой. На сайте производителя вы также можете приобрести высокотемпературный термистор до 450 °C и нагревательный картридж на 50 Вт (12 и 24В), а также другие аксессуары.

- Диапазон температур печати: до 450 ° C

- Размер нити: 1,75 мм

- Цена: с радиатором 99 долларов, аналогов пока не продают

Подробнее об установке Copperhead:

Есть несколько типов Copperhead (A -H). Таблица совместимости Cooperhead с соответствующими 3D принтерами:

Хотенд Mosquito

Mosquito от компании Slice Engineering конкурент E3D v6 по производительности, но превосходит его по устойчивости к высоким температурам. Этот хотенд — идеальное решение для печати высокотемпературными материалами, такими как PEEK, PEKK, PSU или PEI. Его также можно использовать для печати пластиками со стандартной температурой.

Хотэнд Mosquito оснащен компонентами из медных сплавов, что имеет большое значение при работе на высоких температурах (разница составляет почти 300 ° C). Медь почти в два раза большую теплопроводность, чем алюминий, поэтому теплопередача Mosquito происходит намного эффективнее.

- Диапазон температур печати: до 500 ° C

- Размер нити: 1,75 мм

- Цена: примерно 140 долларов, аналогов пока не продают

Хотенд Funmat HT Enhanced V3

Хотэнд для 3D принтеров Intamsys Funmat HT Enahnced, Funmat HT и Funmat HT — Legacy. Этот хотенд — идеальное решение для печати высокотемпературными материалами, такими как PEEK, PEKK, PSU или PEI. Его также можно использовать для печати пластиками со стандартной температурой. В комплект входит: сопло 0,40 мм из медного сплава, нагревательный блок, термистор, патрон нагревателя, нагревательный элемент, радиатор, вентилятор радиатора и соединительные провода.

Сегодня проблема накопления бытовых отходов актуальна как никогда. Ежегодно каждая семья выбрасывает килограммы мусора, а в масштабах планеты это образует немыслимые мегатонны. Причем наибольшую опасность представляют пластиковые отходы, которые лидируют в процентном соотношении к другим типам и практически не разлагаются природным путем. Самым экологичным и действенным способом утилизации пластика, пластмассы и полимеров считается их вторичная переработка. Таким образом, можно изготовить множество новых изделий и сохранить планету от загрязнений.

Во время переработки пластмассовых отходов применяется различное оборудование, и одним из наиболее важных является экструдер.

Принцип функционирования экструдера

Экструдер — это электромеханическое устройство, предназначенное для формирования деталей заданной конфигурации. С его помощью можно перерабатывать любое полимерное сырье, главное, чтобы смесь была термопластичной.

Стандартное оборудование состоит из следующих элементов:

- корпуса с системой нагрева;

- загрузочного отсека;

- рабочего органа;

- экструзионной насадки;

- механического привода;

- блока управления.

Рабочий процесс начинается с загрузки сырья в бункер. После этого оно перемещается в специальный отсек, где под действием давления, трения и высоких температур плавится до определенного состояния. В ходе движения масса перемешивается и поступает через систему насадок, которая придает необходимую форму. Затем продукт охлаждается и получается изделие с заданными физическо-механическими характеристиками.

Типы экструдеров для пластика

С помощью экструдера изготавливают:

- пленки;

- трубы;

- ПВХ;

- полимерные нити;

- гранулы;

- шланги и ряд других продуктов.

При этом применяются разные типы приборов, которые различаются по схеме рабочего органа. Экструдеры бывают:

- одношнековые;

- двухшнековые

- выдувные;

- дисковые.

Одношнековые — наиболее простые и доступные по цене устройства. Они предназначены для изготовления пленок, листов, профилей и труб. Рабочим органом здесь выступает шнек.

Двухшнековые могут использоваться для создания тех же изделий, но преимущественно применяются для производства строительного ПВХ и деталей сложной конфигурации. Дело в том, что при экструзии поливинилхлорида задействуется порошкообразное сырье, которое невозможно переработать на одношнековом приборе. Также двухшнековые экструдеры оснащены дегазацией, что позволяет полностью исключить пузырьки в гомогенизированной массе.

Выдувные создают пленки, так как оборудованы узкими щелевыми фильерами. В зависимости от модели можно получить однослойную пленку или в виде рукава. Дисковые устройства — самые дорогие и конструкционно сложные. Их работа заключается в перемещении остатков под давлением за счет адгезии. Подвижные части такого типа могут состоять из одного и нескольких дисков.

В промышленных условиях целесообразнее всего применять экструзионную линию, которая кроме одного из видов перечисленных установок также включает:

Читайте также:

- Анализ эпизода преступление и наказание кратко

- Почему софья предпочла молчалина чацкому какие достоинства в его характере она видит кратко

- Школьные знания com задать вопрос чем отличается каменный топор

- Школьный дневник на английском как правильно

- Какое влияние оказали реформы 1860 1870 на экономическое развитие страны кратко