Как осуществляется перегонка нефти кратко

Обновлено: 30.06.2024

Перегонка - нагревание нефти без доступа воздуха. Нефть перегоняют для того что бы получить светлые фракции (бензин, керосин, дизельное топливо) . Перегонка бывает простая и сложная, атмосферная и вакуумная! Перегонка - это первичная стадия переработки нефти, в челях получения продуктов и полупродуктов для нефтехимической промышленности!

Не парься, займись чем и занималась на уроке-строчи смс-ки. А без термического и каталитического крекинга как нибудь проживёшь.

ректификационные колонны--нагрев нефти и отбор фракций ее таких как эфир бензол керосин соляра--

Перегонка (дистилляция) — это процесс физического разделения нефти и газов на фракции (компоненты), отличающиеся друг от друга и от исходной смеси по температурным пределам (или температуре) кипения. По способу проведения процесса различают простую и сложную перегонку.

Простая перегонка осуществляется постепенным, однократным или многократным испарением.

Перегонка с постепенным испарением состоит в постепенном нагревании нефти от начальной до конечной температуры с непрерывным отводом и конденсацией образующихся паров. Этот способ перегонки нефти и нефтепродуктов в основном применяют в лабораторной практике при определении их фракционного состава.

При однократной перегонке жидкость (нефть) нагревается до заданной температуры, образовавшиеся и достигшие равновесия пары однократно отделяются от жидкой фазы — остатка. Этот способ, по сравнению с перегонкой с постепенным испарением, обеспечивает при одинаковых температуре и давлении большую долю отгона. Это важное его достоинство используют в практике нефтеперегонки для достижения максимального отбора паров при ограниченной температуре нагрева во избежание крекинга нефти.

Перегонка с многократным испарением заключается в последовательном повторении процесса однократной перегонки при более высоких температурах или низких давлениях по отношению к остатку предыдущего процесса.

Из процессов сложной перегонки различают перегонку с дефлегмацией и перегонку с ректификацией.

При перегонке с дефлегмацией образующиеся пары конденсируют и часть конденсата в виде флегмы подают навстречу потоку пара. В результате однократного контактирования парового и жидкого потоков уходящие из системы пары дополнительно обогащаются низкокипящими компонентами, тем самым несколько повышается четкость разделения смесей.

Перегонка с ректификацией — наиболее распространенный в химической и нефтегазовой технологии массообменный процесс, осуществляемый в аппаратах — ректификационных колоннах — путем многократного противоточного контактирования паров и жидкости. Контактирование потоков пара и жидкости может производиться либо непрерывно (в насадочных колоннах), либо ступенчато (в тарельчатых ректификационных колоннах). При взаимодействии встречных потоков пара и жидкости на каждой ступени контактирования (тарелке или слое насадки) между ними происходит тепло- и массообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящими, а жидкость — высококипящими компонентами. При достаточно длительном контакте и высокой эффективности контактного устройства пар и жидкость, уходящие из тарелки или слоя насадки, могут достичь состояния равновесия, то есть температуры потоков станут одинаковыми и при этом их составы будут связаны уравнениями равновесия. Такой контакт жидкости и пара, завершающийся достижением фазового равновесия, принято называть равновесной ступенью, или теоретической тарелкой. Подбирая число контактных ступеней и параметры процесса (температурный режим, давление, соотношение потоков, флегмовое число и др.), можно обеспечить любую требуемую четкость фракционирования нефтяных смесей.

Место ввода в ректификационную колонну нагретого перегоняемого сырья называют питательной секцией (зоной), где осуществляется однократное испарение. Часть колонны, расположенная выше питательной секции, служит для ректификации парового потока и называется концентрационной (укрепляющей), а другая — нижняя часть, в которой осуществляется ректификация жидкого потока, — отгонной, или исчерпывающей, секцией.

Различают простые и сложные колонны.

Простые колонны обеспечивают разделение исходной смеси (сырья) на два продукта: ректификат (дистиллят), выводимый с верха колонны в парообразном состоянии, и остаток — нижний жидкий продукт ректификации.

Сложные ректификационные колонны разделяют исходную смесь более чем на два продукта. Различают сложные колонны с отбором дополнительных фракций непосредственно из колонны в виде боковых погонов и колонны, у которых дополнительные продукты отбирают из специальных отпарных колонн, именуемых стриппингами. Последний тип колонн нашел широкое применение на установках первичной перегонки нефти.

Для разделения бинарных или многокомпонентных смесей на 2 компонента достаточно одной простой колонны (если не предъявляются сверхвысокие требования к чистоте продукта). Для разделения же многокомпонентных непрерывных или дискретных смесей на более чем 2 компонента (фракции) может применяться одна сложная колонна либо система простых или сложных колонн, соединенных между собой в определенной последовательности прямыми или обратными паровыми или (и) жидкими потоками. Выбор конкретной схемы и рабочих параметров процессов перегонки определяется технико-экономическими и технологическими расчетами с учетом заданных требований по ассортименту и четкости разделения, термостабильности сырья и продуктов, возможности использования доступных и дешевых хладоагентов, теплоносителей и т. п.

Четкость погоноразделения — основной показатель эффективности работы ректификационных колонн – характеризует их разделительную способность. Она может быть выражена в случае бинарных смесей концентрацией целевого компонента в продукте. Применительно к ректификации нефтяных смесей она обычно характеризуется групповой чистотой отбираемых фракций, то есть долей компонентов, выкипающих по кривой ИТК до заданной температурной границы деления смеси в отобранных фракциях (дистиллятах или остатке), а также отбором фракций от потенциала. Как косвенный показатель четкости (чистоты) разделения на практике часто используют такую характеристику, как налегание температур кипения соседних фракций в продукте. В промышленной практике обычно не предъявляют сверхвысоких требований по отношению к четкости погоноразделения, поскольку для получения сверхчистых компонентов или сверхузких фракций потребуются соответственно сверхбольшие капитальные и эксплуатационные затраты. В нефтепереработке, например, в качестве критерия достаточно высокой разделительной способности колонн перегонки нефти на топливные фракции считается налегание температур кипения соседних фракций в пределах 10…30 °С.

Установлено, что на разделительную способность ректификационных колонн значительное влияние оказывают число контактных ступеней и соотношение потоков жидкой и паровой фаз. Для получения продуктов, отвечающих заданным требованиям, необходимо, наряду с другими параметрами ректификационной колонны (давление, температура, место ввода сырья и т. д.), иметь достаточное число тарелок (или высоту насадки) и соответствующее флегмовое и паровое числа.

Флегмовое число (R) характеризует соотношение жидкого и парового потоков в концентрационной части колонны и рассчитывается как R = L/D, где L и D — количества соответственно флегмы и ректификата.

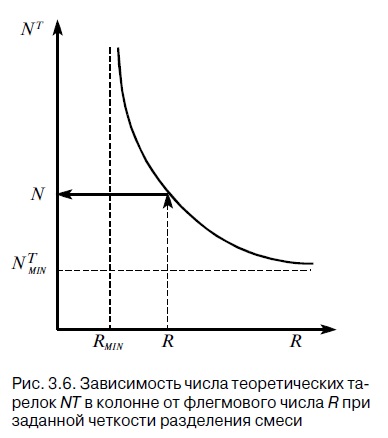

Паровое число (П) характеризует соотношение контактирующихся потоков пара и жидкости в отгонной секции колонны, рассчитываемое как П = G/W, где G и W — количества соответственно паров и кубового продукта. Число тарелок (N) колонны (или высота насадки) определяется числом теоретических тарелок (NТ), обеспечивающим заданную четкость разделения при принятом флегмовом (и паровом) числе, а также эффективностью контактных устройств (обычно КПД реальных тарелок или удельной высотой насадки, соответствующей 1 теоретической тарелке). Зависимость числа теоретических тарелок от флегмового числа колонны можно выразить в виде графика, как это представлено на рис. 3.6.

Анализ графика позволяет выявить следующую закономерность, обусловливающая граничные пределы нормального функционирования ректификационных колонн: заданная четкость разделения смесей может быть обеспечена (достигнута) лишь при одновременном выполнении ограничений по флегмовому числу и числу теоретических тарелок:

где – Rмин и N Т мин — минимальные значения соответственно флегмового числа и числа теоретических тарелок.

Любая точка на кривой (рис. 3.6) может быть выбрана в качестве рабочей. Это означает, что заданная четкость разделения смеси может быть достигнута бесконечным множеством пар чисел NТ и R. Как следует из рисунка, флегмовое число, следовательно, и количество орошения в колонне изменяется от минимального значения до бесконечно большой величины; при этом необходимое для обеспечения заданной четкости разделения число тарелок будет изменяться соответственно от бесконечно большой величины до некоторой минимальной. Очевидно, при увеличении количества орошения будут расти эксплуатационные затраты (связанные с расходом энергии на перекачку, тепла в кипятильнике и холода в конденсаторах), а капитальные затраты вначале будут существенно уменьшаться в результате снижения высоты, а затем расти из-за увеличения диаметра колонны. Из опыта эксплуатации колонн установлено, что оптимальное значение флегмового числа, соответствующее минимуму общих затрат на ректификацию (рис. 3.7), не намного превышает минимально необходимое Rмин:

где β — коэффициент избытка флегмы (в пределах 1,0…1,3).

Фактическое число тарелок Nф определяется либо аналитическим расчетом (на ЭВМ с использованием уравнений равновесия фаз, материального и теплового балансов потоков), либо исходя из опытных данных с учетом эффективного КПД тарелки ηТ :

В зависимости от конструкции и места расположения в колонне ηТ изменяется в пределах 0,3…0,9. На технико-экономические показатели и четкость погоноразделения ректификационной колонны, кроме ее разделительной способности, в значительной степени влияют физические свойства (молекулярная масса, плотность, температура кипения, летучесть и др.), компонентный состав, число (би- или многокомпонентный) и характер распределения (непрерывный, дискретный) компонентов перегоняемого сырья. В наиболее обобщенной форме разделительные свойства перегоняемого сырья принято выражать коэффициентом относительной летучести (аналогом коэффициенту разделения (селективности) в процессах экстракции).

Коэффициент относительной летучести — отношение летучестей компонентов (фракций) перегоняемого сырья при одинаковых температуре и давлении:

где К1 и К2 — константы фазового равновесия соответственно низко- и высококипящего компонентов (фракций). Поскольку К1 > К2, то α > 1.

Коэффициент α косвенно характеризует движущую силу процесса перегонки применительно к разделяемому сырью. Сырье, у которого α >> 1, значительно легче разделить на компоненты, чем при его значении, близком к единице.

Относительная летучесть зависит от давления и температуры, при которых находятся компоненты. С увеличением давления и температуры величина α снижается. Вблизи критической области значение коэффициента α приближается к единице.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006

Одним из распространенных методов переработки нефти является ее перегонка (физический метод).

Прямая перегонка нефти представляет собой процесс разделения ее на отдельные фракции, отличающиеся между собой в первую очередь температурой кипения.

Для этого нефть нагревают, а образующиеся пары отбирают и конденсируют по частям. В результате перегонки получают топливные дистилляты и остаток (мазут), который в дальнейшем может быть использован для химической переработки или получения смазочных масел.

Процесс прямой перегонки нефти проводят на установках непрерывного действия, позволяющих в едином технологическом процессе осуществить испарение и фракционирование дистиллятов.

Пары нефти поднимаются в верхнюю часть колонны, разделенной металлическими тарелками с отверстиями, прикрытыми колпачками. Поднимающаяся смесь паров нефти охлаждается и конденсируется на соответствующих тарелках.

Сверху колонны производится орошение; в качестве оросителя используется часть легкокипящей фракции. Из колонны выводятся пары бензина, которые сначала охлаждаются нефтью в теплообменнике, а затем водой в холодильнике. При охлаждении пары бензина конденсируются, превращаются в жидкий бензин, который частично идет в хранилище, а частично подается на орошение колонны. Выход бензина при перегонке нефти составляет от 3 до 15% от веса перерабатываемой нефти.

Остальные продукты переработки нефти – лигроин, керосин, соляровое масло – выводятся из колонны, охлаждаются в холодильниках и перекачиваются в хранилище. В остатке (снизу колонны) получают мазут, который далее используют для производства масляных дистиллятов по аналогичной схеме, только мазут нагревают до температуры +420…430 °С.

После отгона из мазута масляных дистиллятов в остатке получают гудрон или полугудрон. Применяя глубокую обработку гудронов и полугудронов серной кислотой, получают высоковязкие остаточные смазочные масла (в основном авиационные).

Природное сырье используется во многих сферах жизни человека и отраслях промышленности. Из добытых запасов получают различные продукты, а процесс их производства представляет собой сложный комплекс действий на специализированном оборудовании. Если кратко, переработка нефти — это разделение ее на составляющие компоненты, очистка от примесей и воды. Существует несколько способов перегонки, а полученные вещества отправляются в дальнейшее производство.

Понятие и суть процесса

Нефтепереработка — это сложнейший комплексный процесс, для организации которого требуется специальное оборудование, привлекаются грамотные специалисты. Добытое природное сырье служит источником для получения огромного количества вторичных продуктов:

- различных видов топлива;

- растворителей;

- горюче-смазочных составов;

- нефтяных масел;

- битума;

- керосина.

Производственный процесс переработки начинается с того, что углеводороды транспортируются на завод. Каждый из этапов имеет важное технологическое значение, за показателями и составами образующихся веществ внимательно следит автоматизированная аппаратура.

Нефтепереработке предшествует предварительная подготовка природного материала. Это связано с присутствием в его составе различных примесей в избытке в виде песка, воды, солей, частиц грунта и газообразных веществ. Для дальнейшего сохранения месторождения при добыче из него больших объемов сырья используется вода. Вместе с определенными преимуществами это ухудшает качественный состав нефти.

Примеси удаляются на этапе подготовки, так как их наличие вызывает появление налета и загрязнений на теплообменном оборудовании и в других емкостях. Добытый ресурс проходит комплексное очищение — механическое и тонкое. На этом этапе природное сырье разделяется на природный газ и нефть на специальных сепараторных установках.

Дальнейшая очистка происходит путем отстаивания в герметических закупоренных резервуарах. Состав подвергается воздействию высоких температур или холода для активации процесса. Последующая обработка осуществляется в электрообессоливающих установках.

Разделение эмульсии

В результате первичной очистки образуется труднорастворимая эмульсия — смесь, в которой мелкие частички и фракции одной жидкости растворяются в другой. На уроках химии в 10 классе в докладах про нефть изучают два типа образующихся эмульсий:

- гидрофильная (смесь, где частицы нефти содержатся в воде);

- гидрофобная (состоит практически полностью из нефти, но содержит частицы воды).

Чтобы разрушить образовавшуюся эмульсию, используют механический, химический или электрический способ.

Механический метод предполагает отстаивание жидкости при строго заданных условиях (температура от 120 до 160 °C и давление в пределах 9—15 атмосфер). Расслаивание состава происходит за 3—4 часа.

Очень важно не допустить в процессе разделения испарения воды. Для активизации процесса используются мощнейшие центрифуги, скорость вращения которых (от 5 до 50 тысяч оборотов за минуту) разделяет смесь на фракции.

Химический метод для расщепления эмульсии предполагает применение деэмульгаторов — поверхностно-активных веществ, которые растворяют адсорбционную пленку и очищают нефть от частиц воды. В отдельных случаях химическую обработку совмещают с электрическим методом. Он заключается в воздействии на состав электрического тока, что вызывает соединение молекул воды и их последующее удаление из массы.

Первичная перегонка не позволяет получать материалы, предназначенные для дальнейшего применения в промышленности. Это процесс, который направлен только на выделение физико-химических свойств добытого сырья. Только после разделения на фракции делают выводы о возможности и необходимости дальнейшей нефтепереработки и определяют тип оборудования, которое понадобится для проведения работ.

Вторичная перегонка

Еще недостаточно чистые продукты, получаемые после первой перегонки, отправляются на дальнейшую обработку. Этот процесс называется вторичной перегонкой. В современной промышленности можно перечислить несколько способов разделения фракций с кратким описанием:

- Гидроочистка. Для проведения необходим водород, который взаимодействует с серно-азотистыми соединениями при высоких температурах (350—400 °C), в результате чего образуются сероводород и аммиак. Получается чистое и высококачественное топливо, которое можно использовать в чистом виде или в сочетании с другими составами.

- Каталитический крекинг. Процесс предполагает применение мощных катализаторов, в которых температура достигает 550 °C. В результате образуются высококачественный бензин и мазутные фракции, соответствующие всем современным стандартам экологической безопасности. Этот способ наиболее распространен на современных нефтеперерабатывающих заводах, в таблицах уровней экономической эффективности ему отводят первое место.

- Каталитический риформинг. Способ подразумевает сочетание высоких температур с водородной средой и катализаторами. В процессе некоторые углеводороды меняют свою химическую структуру и превращаются из нафтеновых в ароматические (тема подробно рассматривается на уроках химии о нефти в 10 классе). Метод позволяет также повысить качество уже произведенного ранее бензина.

- Экстракция и деасфальтизация. Первый метод используется только для обработки тяжелых и плотных фракций (гудрона, мазута), в результате чего получают качественные масла, сохраняющие свойства при низких температурах. Если сочетать экстракцию с гидроочисткой, то образуются чистейшие масла и высококачественное дизельное топливо. При деасфальтизации происходит разделение тяжелых и легких мазутов. Первые отправляются для производства битумов и асфальтных покрытий, а вторые становятся сырьем для изготовления масел.

Несколько лет назад состоялась презентация и первая апробация гидрокрекинга. Это один из новейших способов нефтепереработки, при котором используются молибденовые катализаторы, высокая температура и давление. Процесс происходит с добавлением водорода, его цель — получить качественное реактивное топливо.

Другие методы

- алкилирование — получение бензина высшего качества в результате реакции с органическими соединениями;

- полимеризация — соединение простых углеводородов в сложные фракции;

- изомеризация — воздействие на структуру веществ с целью ее изменения для повышения октанового числа бензина;

- коксование — способ получения нефтяного кокса из остающихся после перегонки тяжелых фракций.

Нефтеперерабатывающая отрасль считается одной из наиболее перспективных и прибыльных, она активно развивается, а ее продукция никогда не утратит актуальности и значимости для других сфер промышленности и хозяйственной деятельности. Добыча и переработка нефти — основополагающая сфера экономики. Она требует регулярных инвестиций и нуждается в разработке инновационных способов обработки природного сырья с целью защиты окружающей среды.

Читайте также:

- Чижевский александр леонидович что открыл кратко

- В каких случаях к движущемуся телу можно применить модель материальной точки кратко

- Совместная деятельность педагогов школы и семьи по трудовому воспитанию школьников

- Почему шнек имеет убывающий шаг витков ответ на вопрос кратко

- Как вы относитесь к собственным успехам и неудачам в учебной деятельности кратко