Как обозначается и где применяется инструментальная углеродистая сталь кратко

Обновлено: 02.07.2024

Углеродистые конструкционные стали подразделяются на стали обыкновенного качества и качественные.

Марки сталей обыкновенного качества Ст0, Ст1, Ст2,…, Ст6 (с увеличением номера возрастает содержание углерода). Стали обыкновенного качества, особенно кипящие, наиболее дешевые. Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, прутки, листы, трубы. Стали применяют в строительстве для сварных и болтовых конструкций. С повышением содержания в стали углерода свариваемость ухудшается. Стали Ст5 и Ст6, имеющие более высокое содержание углерода, применяют для элементов строительных конструкций, не подвергаемых сварке.

Выплавление качественной углеродистой стали производится при соблюдении строгих условий в отношении состава шихты и ведения плавки и разливки. Качественные углеродистые стали маркируют цифрами 08, 10, 15,…, 85, указывающие среднее содержание углерода в сотых долях процента.

Низкоуглеродистые стали имеют высокую прочность и высокую пластичность. Стали, не обработанные термически, применяются для малонагруженных деталей, ответственных сварных конструкций, для деталей машин, упрочняемых цементацией. Среднеуглеродистые стали (0.3–0.5 % С) 30, 35, …, 55 применяют после нормализации, улучшения и поверхностной закалки. Эти стали имеют высокую прочность при более низкой пластичности, их применяют для изготовления небольших или крупных деталей, не требующих сквозной прокаливаемости. Стали с высоким содержанием углерода обладают высокой прочностью, износостойкостью. Из этих сталей изготавливают пружины и рессоры, замковые шайбы, прокатные валки.

Конструктивная прочность – это комплекс механических свойств, обеспечивающий длительную и надежную работу материала в условиях его эксплуатации. Конструктивная прочность – это прочность материала конструкции с учетом конструкционных, металлургических, технологических и эксплуатационных факторов.

Учитываются четыре критерия: прочность материала, надежность и долговечность материала в условиях работы данной конструкции. Прочность – способность тела сопротивляться деформациям и разрушению.

Надежность – свойство изделия выполнять заданные функции и сохранять свои эксплуатационные показатели в течение требуемого промежутка времени. Надежность конструкции – это ее способность работать вне расчетной ситуации. Главным показателем надежности является запас вязкости материала, который зависит от состава, температуры, условий нагружения, работы, поглощаемой при распространении трещины.

Сопротивление материала хрупкому разрушению является важнейшей характеристикой, определяющей надежность работы конструкций.

Долговечность – свойство изделия сохранять работоспособность до предельного состояния (невозможности его дальнейшей эксплуатации). Долговечность зависит от условий ее работы (это сопротивление износу при трении и контактная прочность, сопротивление материала поверхностному износу, возникающему при трении качения со скольжением).

Инструментальные стали предназначены для изготовления режущего, измерительного инструмента и штампов холодного и горячего деформирования. Основные свойства для инструмента – износостойкость и теплостойкость. Для износостойкости инструмента необходима высокая поверхностная твердость, а для сохранения формы инструмента сталь должна быть прочной, твердой и вязкой. От теплостойкости стали зависит возможная температура разогрева режущего инструмента. Углеродистые инструментальные стали являются наиболее дешевыми. В основном их применяют для изготовления малоответственного режущего инструмента и для штампово-инструментальной оснастки регламентированного размера.

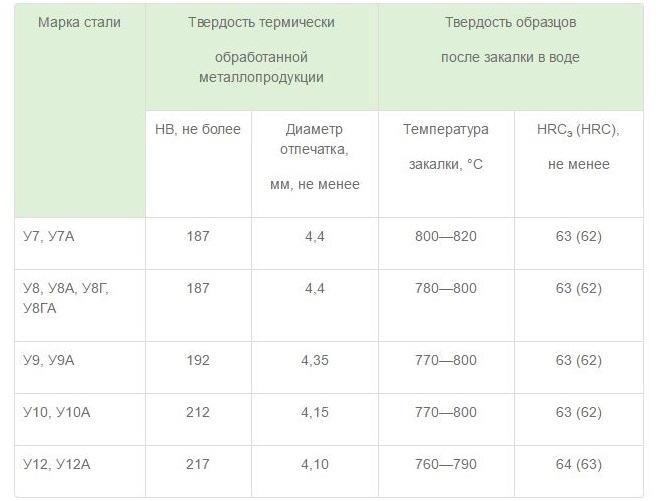

Производятся (ГОСТ 1435-74) качественные (У7, У8, У9) и высококачественные – (У7А, У8А, У9А) углеродистые стали. Буква У в марке показывает, что сталь углеродистая, а цифра – среднее содержание углерода в десятых долях процента. Буква А в конце марки показывает, что сталь высококачественная. Углеродистые стали поставляют после отжига на зернистый перлит. За счет невысокой твердости в состоянии поставки (НВ 187–217) углеродистые стали хорошо обрабатываются резанием и деформируются, что позволяет применять накатку, насечку и другие высокопроизводительные методы изготовления инструмента.

Стали марок У7, У8, У9 подвергают полной закалке и отпуску при 275–350 °C на тростит; так как они более вязкие, то их используют для производства деревообделочного, слесарного, кузнечного и прессового инструмента.

Заэвтектоидные стали марок У10, У11, У12 подвергают неполной закалке. Инструмент этих марок обладает повышенной износостойкостью и высокой твердостью.

Заэвтектоидные стали используют для изготовления мерительного инструмента (калибры), режущего (напильники, сверла) и штампов холодной высадки и вытяжки, работающих при невысоких нагрузках.

Недостатком инструментальных углеродистых сталей является потеря прочности при нагреве выше 200 °C (отсутствие теплостойкости). Инструмент из этих сталей применяют для обработки мягких материалов и при небольших скоростях резания или деформирования.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Классификация и маркировка взрывозащищенного электрооборудования по ГОСТ 12.2.020-76

Классификация и маркировка взрывозащищенного электрооборудования по ГОСТ 12.2.020-76 Вопрос. Какие установлены уровни взрывозащиты электрооборудования?Ответ. Установлены следующие уровни:электрооборудование повышенной надежности против взрыва – взрывозащищенное

2.1.2. Маркировка резисторов

2.1.2. Маркировка резисторов Первый элемент — буква или сочетание букв, обозначающих подкласс резисторов (в этом материале рассмотрим только резисторы, имеющие значения для усилительной и высококачественной техники): Р — резисторы постоянные, РП — переменные.Второй

2. Стали: классификация, автоматные стали

2. Стали: классификация, автоматные стали Стали служат материальной основой машиностроения, строительства и других отраслей промышленности. Стали являются основным сырьем для производства листового и профильного проката.По способу производства стали разделяют на

1. Углеродистые и легированные конструкционные стали: назначение, термическая обработка, свойства

1. Углеродистые и легированные конструкционные стали: назначение, термическая обработка, свойства Из углеродистых качественных конструкционных сталей производят прокат, поковки, калиброванную сталь, сталь—серебрянку, сортовую сталь, штамповки и слитки. Эти стали

4. Инструментальные материалы: инструментальные и быстрорежущие стали

4. Инструментальные материалы: инструментальные и быстрорежущие стали Инструментальные легированные стали применяются для изготовления режущего и измерительного инструмента, а так же штампов. Стали, предназначенные для изготовления режущего инструмента (резцов,

7.1 маркировка. биография веревки

7.1 маркировка. биография веревки Трудно упомнить, какая веревка когда куплена, а еще труднее - в каких пещерах и сколько человек ее использовали с момента ее появления. Поэтому первое, что необходимо сделать после приобретения веревки, - промаркировать ее. Это особенно

3.4.3. Маркировка

3.4.3. Маркировка Маркировка наносится методом клеймения.На клеймо нанесены следующие информационные данные:• наименование изделия;• номер данных ТУ;• маркировка взрывозащиты;• номер сертификата о типовом одобрении РС;• номер партии;• дата изготовления;• дата

Маркировка шин

Маркировка шин Получить всю необходимую информацию о шинах, можно прочитав надпись на боковинах шины. Если вы посмотрите на боковину любой шины, то обнаружите там следующую надпись185/70 R14 105 Н. Каждая буква и цифра заключает в себе важную информацию, зная которую, можно

Маркировка шипов

29. Белые, серые, половинчатые, высокопрочные и ковкие чугуны Формирование микроструктуры, свойства, маркировка и применение

29. Белые, серые, половинчатые, высокопрочные и ковкие чугуны Формирование микроструктуры, свойства, маркировка и применение Чугун – это сплав железа с углеродом. Чугун содержит углерод – 2,14 % и более дешевый материал, чем стали. Он обладает пониженной температурой

40. Классификация и маркировка легированных сталей. Влияние легирующих элементов на превращения, микроструктуру и свойства стали; принципы разработки легированных сталей

40. Классификация и маркировка легированных сталей. Влияние легирующих элементов на превращения, микроструктуру и свойства стали; принципы разработки легированных сталей Легированная сталь – это сталь, которая содержит кроме углерода и обычных примесей, другие

41. Конструкционные стали: строительные, машиностроительные, высокопрочные. Инструментальные стали: стали для режущего инструмента, подшипниковые, штамповые

41. Конструкционные стали: строительные, машиностроительные, высокопрочные. Инструментальные стали: стали для режущего инструмента, подшипниковые, штамповые Углеродистые инструментальные стали У8, У10, У11,У12 вследствие малой устойчивости переохлажденного аустенита

Инструментальные углеродистые стали являются самыми дешевыми сталями из категории инструментальных сталей (существуют еще легированные, быстрорежущие, штамповые и валковые инструментальные стали), не содержат специально введенных легирующих элементов.

При изготовлении крупногабаритного инструмента важной характеристикой является прокаливаемость сталей по этому показателю углеродистые инструментальные стали относятся к сталям неглубокой прокаливаемости. Как правило их твердость после закалки находится в пределах HRC 63- 66 и при этом они имеют мягкую сердцевину.

Углеродистые инструментальные стали применяются для изготовления инструмента, который работает в условиях, не вызывающих разогрева рабочей кромки, работающий при малых скоростях обработки и не подвергающийся разогреву при эксплуатации. Ниже представлен список инструмента, который изготавливается с применением инструментальных углеродистых сталей:

- боковые кусачки

- бородки

- гладкие калибры

- долота

- зенковки

- зубила

- измерительный инструмент простой формы: гладкие калибры, скобы

- инструмент для обработки дерева

- калибры простой формы и пониженных классов точности

- кернеры

- колуны

- комбинированные плоскогубцы

- кувалды

- лезвия ножниц для резки металла

- матрицы для холодной штамповки

- метчики машинные мелкоразмерные

- метчики ручные

- молотки

- надфили

- накатные ролики

- отвертки

- пилы продольные и дисковые

- пилы для обработки древесины

- плашки для круппов

- развертки мелкоразмерные

- рашпили

- слесарно-монтажный инструмент

- стамески

- топоры

- фрезы

Маркировка

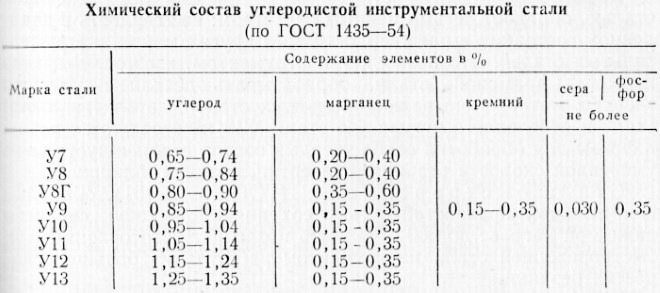

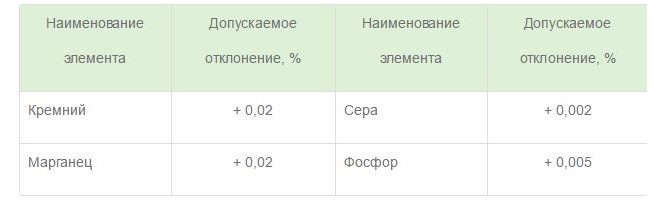

Марки и химический состав стали по плавочному анализу должны соответствовать таблицам 1 и 2.

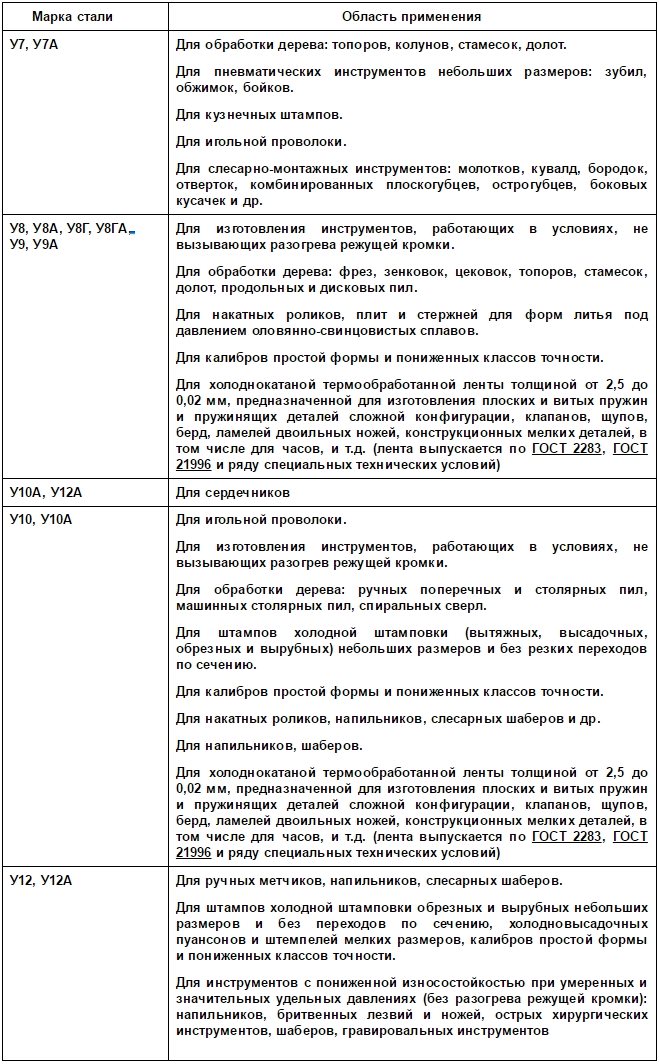

Таблица 1

Таблица 2

- Вы здесь:

- Где применяют инструментальную углеродистую сталь

Где применяют инструментальную углеродистую сталь

Инструментальная углеродистая сталь носит такое название из-за содержания углерода в ее составе. Его массовая доля в разных марках составляет от 0,65 до 1,29%. Металл обладает повышенной твердостью. После отжига или высокого отпуска она может быть в пределах 187 – 217 HB, после закалки в воде – около 63 HRC. Благодаря этому свойству материал используют для изготовления инструментов, которые в процессе эксплуатации не имеют разогрева режущей кромки. Это инвентарь для работы с деревом, а также пневматические, слесарно-монтажные приспособления, кузнечные штампы, игольная проволока, плиты и формы для литья. Кроме этого ее используют для изготовления разнообразных деталей. Однако в современное время при создании металлических конструкций часто предпочитают применять алюминиевый профиль. Это достаточно прочный материал. Кроме этого он имеет небольшой вес, легко обрабатывается и отличается долговечностью, устойчив к агрессивной среде.

Марки углеродистой стали и их применение

Обозначение этого вида стали начинается с буквы У. Пример: У7, У7А. Цифра обозначает среднюю массовую долю углерода в десятых долях процента. В нашем примере это 0,7%. Кроме углерода присутствуют примеси других металлов; кремний, марганец, сера, фосфор. Также имеются хром, никель и медь. При минимальном количестве включений, сталь является высококачественной, и имеет в обозначении букву А. Буква Г обозначает повышенное количество марганца.

Благодаря своей высокой прочности и твердости углеродистая сталь применяется в различных областях. Кроме инструментов по дереву и металлу из нее изготавливают детали машин, которые должны выдерживать большие нагрузки: маховики, зубчатые колеса, поршни, шатуны и коленчатые валы, делают пружины, рессоры, сердечники статора. В строительстве пользуются спросом разнообразные профили в форме уголка, швелера, двутавра. Из стальных полос изготавливают изогнутые конструкции и отделочные элементы. Тонколистовой прокат из углеродистой стали используется для производства оцинкованного листа, также широко применяемого в строительстве.

Характеристики, которыми отличаются углеродистые инструментальные стали, позволяют успешно использовать данный материал не только для изготовления инструмента различного назначения, но и для производства пресс-форм для литья, измерительных приспособлений, а также других изделий, к точности геометрических параметров которых предъявляются повышенные требования.

Свойства углеродистых сталей позволяют применять их при изготовлении пресс-форм для высокоточного литья

Основные особенности

Современная металлургическая промышленность производит сталь в значительных объемах, поскольку это один из основных конструкционных материалов. Доля сталей, состав которых обогащен легированными элементами, составляет в данном объеме только 10%, остальная часть – это конструкции и изделия из обычных углеродистых сплавов. Данный факт свидетельствует о том, что именно углеродистые стали можно назвать основным материалом, используемым в современной промышленности.

Изделия из углеродистых сталей окружают нас повсюду

Широкая распространенность углеродистой стали объясняется:

- невысокой стоимостью производства;

- хорошей обрабатываемостью различными методами (резанием, давлением, сваркой);

- хорошими эксплуатационными данными.

Инструментальные стали, относящиеся к сплавам углеродистой группы, отличает сложный химический состав, основу которого (97–99,5%) составляет железо. Кроме последнего, в них содержатся следующие элементы:

- хром, никель и медь (их добавляют специально);

- сера, фосфор, азот, кислород, водород (данные элементы присутствуют в инструментальной стали потому, что их невозможно совсем удалить при ее очищении);

- марганец и кремний (их появление определяется особенностями производства инструментальных углеродистых сталей).

Содержание основных химических элементов в углеродистой стали

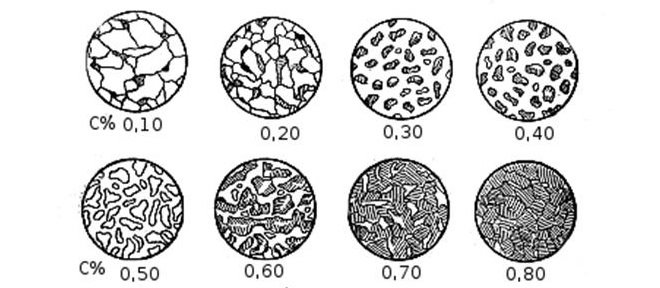

Значительное влияние на характеристики инструментальных сталей оказывает углерод, который намеренно вводится в их состав. От количества данного элемента зависит модификация структуры сплава. Так, у инструментальных сталей, в составе которых менее восьми десятых процента углерода, перлитная и ферритная внутренняя структура, более восьми десятых процента – цементитная и перлитная, ровно восемь десятых процента – полностью перлитная.

Большое количество углерода в составе инструментальных углеродистых сталей определяет следующие их характеристики:

- невысокую пластичность и хорошую ударную вязкость;

- исключительно высокую прочность;

- устойчивость к холодной механической обработке.

Твердость металлопродукции из углеродистых сталей

На характеристики сплавов, которые содержат в своем составе значительное количество углерода, негативное влияние оказывают окислы железа. Чтобы уменьшить это влияние, в состав углеродистых сталей специально вводят следующие элементы:

- кремний (часть объема данного элемента преобразуется в форму силикатных включений, остальное его количество полностью растворяется в феррите);

- марганец (используется для раскисления железо-углеродистого сплава, но при этом решает и другие важные задачи: удаление из феррита и цементита, составляющих основу сплава, соединений железа с серой, которые крайне негативно влияют на его качество; повышение прочности металлических листов, полученных по горячекатаной технологии).

Допустимые отклонения по химическому составу в прокатных изделиях, предназначенных для дальнейшей переделки

Методы производства

Самым эффективным и экономичным способом производства инструментальных углеродистых сталей, который используется уже на протяжении многих лет, является кислородно-конвертерная технология. Заключается она в продувке жидкого чугуна, залитого в конвертер, кислородом. Продолжительность процесса производства по данной технологии не превышает одного часа. Углеродистые стали также выплавляются в мартеновских и электрических печах, для этого используются конвертеры бессемеровского типа.

Выплавка углеродистой стали

Получение инструментальных углеродистых сталей в конвертерах бессемеровского типа отличается высокой производительностью, но имеет ряд существенных недостатков. При использовании этой технологии из готового сплава не удается удалить все примеси неметаллической природы. В такой стали содержится значительное количество азота и других газообразных включений, которые снижают ее плотность и прочность, приводят к быстрому старению металла. В так называемых бессемеровских сталях, кроме того, содержится много фосфора и серы, удалить которые полностью не представляется возможным.

Удалить фосфор и серу или довести их содержание в металле до допустимого уровня позволяет кислородно-конвертерный метод. Стали, полученные по данной технологии, также отличаются невысоким содержанием азота и других газообразных включений. Выплавка инструментальных углеродистых сталей в мартеновских печах позволяет получить похожие характеристики, но данная технология отличается одним большим недостатком – длительностью реализации. Чтобы выплавить сталь в такой печи, потребуется ориентировочно 11 часов, что негативным образом отражается на экономической целесообразности данного процесса.

Получить самую качественную инструментальную сталь, в которой содержится минимальное количество фосфора, серы и кислорода, позволяет технология, предполагающая использование дуговых или индукционных электрических печей.

Компактные индукционные плавильные печи лего размещаются в небольших производственных помещениях

Данная технология (наиболее дорогая из всех существующих) позволяет получать материалы, которые предназначены также для изготовления ответственных металлических конструкций. Из-за высокой стоимости данного метода многие металлургические предприятия его не используют, отдавая предпочтение более экономичным технологиям.

Классификация

Углеродистые стали, относящиеся к различным категориям, принято разделять по уровню качества на следующие типы:

- металл самого высокого качества, в составе которого присутствует не более 0,03% серы и фосфора;

- качественные стали, которые характеризуются следующим содержанием вредных примесей: фосфор – не более 0,035%, сера – не более 0,04%;

- стали обыкновенного качества, в составе которых содержится не более 0,05% серы и не более 0,04% фосфора.

Стальные сплавы, которые относят к категории инструментальных, могут быть только качественными и высококачественными. Требования к конструкционным сталям несколько ниже, в данной категории могут находиться сплавы обыкновенного качества и качественные.

Количественное содержание углерода в стальном сплаве также оказывает влияние на то, к какой категории его относят. Так, стали с содержанием углерода, не превышающим 0,25%, входят в категорию малоуглеродистых, ровно 0,6% содержат среднеуглеродистые, больше 0,6% – высокоуглеродистые.

Схема микроструктуры углеродистой стали в зависимости от содержания углерода (темное поле — перлит, светлое — феррит)

Тип структуры углеродистых сталей также может отличаться. В зависимости от него такие сплавы подразделяют на следующие категории:

- доэвтектоидные;

- эвтектоидные;

- заэвтектоидные.

Применение и маркировка

К углеродистым сталям инструментального типа относят сплавы, в которых углерод содержится в интервале 0,65–1,35%. Их химический состав, а также характеристики, которым они должны соответствовать, оговариваются положениями ГОСТ 1435-74 (есть редакция от 1999 года).

Ознакомиться со всеми требованиями ГОСТ к инструментальным сталям можно, скачав данный документ в формате pdf по ссылке ниже.

Сферы назначения инструментальных углеродистых сталей

Применение инструментальных углеродистых сталей связано с производством:

- резцов, ножовочных полотен, напильников, измерительного инструмента (марки У11-У13А);

- инструмента пневматического типа, зубил, кусачек разных типов, пассатижей, молотков (У7 и У7А);

- метчиков, плашек, разверток, сверл, матриц для холодной штамповки (У9-У10А);

- пунсонов, инструментов для зенкования, фрезерования и обработки древесины, ножей, штампов (У8 и У8А).

По маркировке инструментальных углеродистых сталей можно узнать не только о том, сколько углерода содержится в их составе, но и о категории качества, к которой они относятся. Так, обозначение У8А, например, говорит о том, что в данном сплаве, который отличается повышенным качеством, содержится 0,8% углерода.

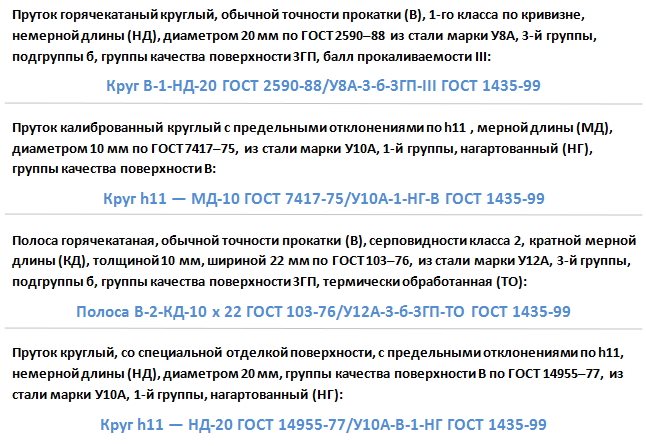

Примеры обозначения проката из углеродистой стали

При использовании углеродистых инструментальных сталей следует иметь в виду, что изделия из них подвергают обязательному отжигу, закалке и последующему отпуску. Данные виды термообработки, проводимой при соответствующей температуре, позволяют оптимизировать структуру таких сплавов и, соответственно, значительно улучшить показатели их твердости и прочности.

Потребителям металлургической продукции очень важно разобраться, что это такое — инструментальная сталь, каковы виды углеродистых сталей и их свойства. Надо четко выяснить, для каких инструментов ее применяют. Также внимания заслуживает прочее применение и нормы ГОСТ, типовое обозначение.

Что это такое?

В далеком прошлом один и тот же металл шел на самые разные нужды. Но постепенно обнаружилось, что правильнее делать его со специфическими свойствами для каждой конкретной сферы. И в ходе промышленной революции очень актуальным продуктом как раз стала инструментальная сталь. Ее название говорит само за себя — из таких сплавов делают преимущественно рабочие инструменты и их функциональные части. Все эти сплавы относятся к углеродистым сталям.

Соответствующая классификация означает, что они могут содержать в своем составе как минимум 0,7% углерода. Вступая в реакцию с железом, он образует прочные и стойкие соединения — карбиды. Потому выносливость металла резко повышается по сравнению с малоуглеродистыми сплавами и тем более с чистым железом. Но высокая твердость и прочность достигаются не просто так, не за счет одних только добавок. Они могут быть выработаны только после окончательной термической обработки по специальной технологии.

На конечные свойства и характеристики металлургического продукта влияет также то, подвергают ли его легированию или нет. Такой материал стоит сравнительно недорого. На основе инструментальной стали могут делать как ручной, так и механизированный инструмент различных типов.

Во многих странах действуют свои специфические стандарты на этот продукт. Также могут отличаться категории готового продукта.

Методы производства

Еще каких-нибудь 60 лет назад основным способом получения инструментального сплава была плавка в мартеновской печи. Но этот способ, появившийся в разгар промышленной революции, сейчас встречается все реже и реже. Основную роль в XXI веке играет использование кислородных конвертеров. В конвертер заливают расплавленный чугун и продувают его потоком кислорода. Такая методика позволяет получить готовый продукт гораздо быстрее, чем даже самые совершенные мартеновские печи.

Некоторые предприятия используют также электрическую плавку или бессемеровские конвертеры. Последний вариант оборудования отличается довольно высокой производительностью. Но все дело портит невозможность окончательно удалить все примеси неметаллических элементов. Даже лучшая бессемеровская сталь содержит относительно много серы и фосфора. При использовании кислородного конвертера их концентрация окажется заметно ниже; самый же добротный продукт делают при помощи дуговых печей.

По качеству

Самые совершенные или, как принято говорить, улучшенного качества — инструментальные стали. Они могут содержать максимум 0,03% фосфора и серы. Если заказывают качественные сплавы, то в них не допускается присутствие более чем 0,035% фосфора и 0,4% серы.

Применять для производства инструментов любую сталь, кроме качественной и высококачественной, не допускается. Материал с обычными характеристиками подойдет для деталей машин и для листового проката, для проволоки и метизов, но не для функциональных инструментов.

По содержанию углерода

Сплавы классифицируют по признакам и иного рода. Так, очень важная классификация связана с концентрацией углерода. Малоуглеродистым признают металл, в который входит 1/4 процента C. Среднеуглеродистая сталь содержит уже ровно 0,6% карбонового компонента. При большем содержании углерода говорят про высокоуглеродистый состав.

Важно и то, в какой форме представлено железо. По этому параметру выделяют сплавы:

- доэвтектоидного;

- эвтектоидного;

- заэвтектоидного характера (разница между ними связана с соотношением феррита и перлита).

В промышленности часто востребована штамповая разновидность инструментальной стали. Ее получают методом холодной либо горячей деформации. В зависимости от этого могут применяться разные сплавы. Это определяет вязкость и прочность, сопротивляемость износу; наиболее высока механическая стойкость при добавлении хрома. Чаще всего инструментальная сталь является нетеплостойкой, зато отличается хорошей твердостью и отличным уровнем прокаливаемости.

Маркировка

Легированный сплав обозначают сначала одной цифрой, которая показывает количество углерода (опять же в десятых долях процента). При концентрации его от 1% и более такое обозначение пропускают. Индексы присутствия легирующих компонентов и их количества создаются так же, как и для других сплавов.

Для изготовления инструментальной стали может применяться различный ГОСТ:

- 2590-88 – для горячекатаного круглого металла;

- 2591-88 – для горячего проката квадратной формы;

- 4405-75 – для кованых полос;

- 1435-74 – при выпуске углеродистого металла;

- 5950-2000 – при производстве инструментальной легированной стали, в том числе предназначенной для штампов.

Марки и их применение

Существует большое количество видов стали, которые применяют для инструментов. Например, сплав 9ХС отличается превосходным уровнем легирования. Заменить такой металл можно при помощи ХВГ или ХВСГ. Основная область использования:

- сверла;

- метчики;

- плашки;

- фрезы;

- клейма, наносимые холодным способом.

Из 9ХС делают еще и ответственные части различных машин и аппаратов. Такое применение сплава обусловлено:

- приличной износостойкостью;

- отменной усталостной прочностью на изгиб, при вращении и контактной нагрузке;

- упругостью.

Инструменты из стали Р18 предназначены прежде всего для:

- обработки отверстий;

- получения внешней резьбы;

- получения внутренней резьбы.

Допускается также обработка цветного металла — при условии, что он отвечает основному прочностному критерию.

Сплав Р18 может сохранить свои ценные практические свойства при температурах до 600 градусов. Его поставляют в формате:

- проката различного сечения;

- полос всевозможной геометрической формы;

- обычных и калибруемых прутков;

- профиля, изготавливаемого согласно техническим условиям 14-11-245-88.

Сталь марки 45 (обозначаемая как Ст45) применяется только в некоторых ручных инструментах. Речь идет прежде всего про:

- настольные тиски;

- бандажи;

- круглогубцы и плоскогубцы;

- пассатижи.

В основном же ее отпускают на изготовление:

- станочных кулачков;

- шпинделей;

- цилиндров;

- валов промышленного оборудования;

- шестеренок;

- труб бесшовного исполнения.

Инструментальные углеродистые стали используются для изготовления режущего инструмента различных типов. Наибольший габарит этих приспособлений, однако, составит 1,3 см. Подобное ограничение связано со слабой прокаливаемостью металла. Исключения составляют те изделия, у которых главная часть режущей кромки сосредоточена на поверхности. Получить зенковку, фрезу или ножовку довольно легко на основе сплавов:

Иногда режущий инструмент работает при мощных ударных воздействиях. В такой ситуации рекомендовано делать выбор в пользу сплавов У7 или У8. Их преимущество состоит в увеличенной ударной вязкости. Любая углеродистая инструментальная сталь может быть закалена только при ограниченном диапазоне температур. Нельзя применять ее для высокоскоростного прореза и в иных случаях, при которых рабочая часть прогревается более чем до 220 градусов. Легирование металла позволяет прокалить его на большую глубину. Вероятность перегрева резко уменьшается. Качество термической обработки повышается, а опасность появления трещин при ней снижается. Габарит производимого инструмента, соответственно, увеличивается. Низколегированные стали, такие как 11Х и 13Х, используют для получения метчиков, напильников и ножей.

Уже упомянутый сплав 9ХС и металл категории ХВГС отличается повышенной красностойкостью. Критический температурный уровень — 250 градусов. На основе такого вещества можно делать и плашки, и сверла, и гребенки. Допускается изготовление также прочего инструмента сечением до 8 см.

Стоит отметить, что после отжига подобные сплавы хрупки и в процессе шлифовки могут активно трескаться.

Еще легированную инструментальную сталь применяют, чтобы делать:

- линейки;

- скобы;

- штангенциркули (но в этом случае предпочтительны уже сплавы категорий Х и ХГ).

Быстрорежущий металл отличается действительно высокой красностойкостью. Такое свойство сохраняется при температурах до 650 градусов. Резать металлические заготовки можно им в 5 раз быстрее. Суммарный срок эксплуатации инструмента вырастает в 20-30 раз. Подобные свойства обеспечиваются введением вольфрама либо молибдена.

Штампованную инструментальную сталь применяют, чтобы изготавливать матрицы и штамповые пуансоны. Холодно-деформированные сплавы используют при температурах от 250 до 300 градусов. Речь идет прежде всего о Х12М и Х12Ф1 — соединения, имеющие ледебуритную структуру. Они отличаются превосходным уровнем прокаливаемости, твердости (64 единицы по шкале HRC) и красностойкости. Из такого металла можно сделать штампы сложной геометрии, ролики для накатки резьбы.

Штампованная сталь, деформированная в горячем состоянии, может работать и с более разогретым металлом. Для нее критичны лишь температуры свыше 550 градусов. Важным свойством для такого продукта выступает разгаростойкость. Так называют способность многократно переносить сильный разогрев и не терять своих ценных свойств.

Особенности обработки

Правильная закалка и прочая термическая обработка не менее важны, чем выбор подходящего сплава. Такие методы позволяют быстро поменять структуру вещества и повлиять на параметры создаваемого инструмента. Они отражаются также и на сроке эксплуатации изделия. Термообработка инструментальных сталей очень часто проводится в соляной ванне. Это вообще классическая методика работы, которая проверена временем.

Достоинства подобного варианта заключаются в:

- скорости нагрева и оперативной передаче тепла;

- отводе избыточного тепла;

- экономичности работы;

- легкости температурной регулировки;

- приличной защите от вредного действия засорений.

Подбирают обычно нейтральные соли. Но критично оказывается загрязнение ванны — при высокой степени оно может вовсе спровоцировать обезуглероживание металла. Компенсировать или совсем исключить это можно за счет добавок цианистого натрия. После его введения смыть соль также будет проще. Если ванна прогрета до 500-700 градусов, допускается применение BaCl, NaCl, CaCl2. Хлорид кальция, однако, будет сильно поглощать воду. В его присутствии коррозия резко активизируется. Селитряные соли можно применять при 170-500 градусах. Ближе к верхней отметке они оказываются взрывоопасны.

Важно: надо помнить, что все соли так или иначе токсичны для организма.

В ряде случаев обработка включает нанесение износостойкого покрытия. В этом случае нужно:

- заблаговременно обезжирить поверхность путем использования трихлорэтилена либо четыреххлористого углерода (внимание, оба вещества опасны!);

- очищать изделие ультразвуком с помощью пищевой соды и фосфорнокислого натрия;

- отмывать заготовку сначала в питьевой, а затем в дистиллированной воде;

- промывать изделие в смеси спирта и ацетона.

Термическая обработка в вакуумной печи распространяется все шире и шире. При таком методе, в сравнении с обработкой в соляной ванне:

- проще поддерживать стабильные свойства деталей в масштабах партии;

- исключается удаление углерода и легирующих веществ;

- сокращаются деформации;

- предотвращается угроза отравления и заражения внешней среды;

- лучше контролируется технологический процесс;

- эффективнее отслеживание каждого параметра.

Однокамерные вакуумные печи преимущественно имеют горизонтальное исполнение. Закалка металла в них идет в струе инертного газа. Иногда она подается под избыточным давлением. Некоторые конструкции рассчитаны на прохождение всего цикла обработки автоматически без перерывов. Вакуум эффективно предотвращает окисление и обезуглероживание.

Читайте также:

- Внеурочная деятельность по русскому языку 1 класс школа россии

- Какие стадии развития культуры выдвинул л морган кратко

- Почему правительство подчинило крестьян власти мира ответ кратко

- Прав ли обломов говоря имя нам легион кратко

- Какие возможности предоставляет многооконный режим текстового редактора кратко