Что такое вылет электрода кратко

Обновлено: 02.07.2024

Нагрев и плавление электрода осуществляются за счет энергии, выделяемой в активном пятне, расположенном на его торце, и теплоты, выделяющейся по закону Джоуля-Ленца, при протекании сварочного тока по вылету электрода. Вылетом называют свободный участок электрода от места контакта с токопроводом до его торца. В начальный момент ручной дуговой сварки вылет электрода составляет 400 мм и изменяется по мере плавления электрода, при автоматической сварке он равен 12-60 мм. Расплавляясь в процессе сварки, жидкий металл с торца электрода переходит в сварочную ванну в виде капель разного размера. За 1с может переноситься от 1-2 до 150 капель и более в зависимости от их размера. Независимо от основного положения сварки капли жидкого металла всегда перемещаются вдоль оси электрода по направлению к сварочной ванне. Это объясняется действием на каплю разных сил в дуге. В первую очередь к ним относятся гравитационная сила, электромагнитная сила, возникающая при прохождении по электроду сварочного тока, сила поверхностного натяжения, давление образующихся внутри капли газов, которые отрывают ее от электрода и дробят на более мелкие капли.

Г равитационная сила проявляется в стремлении капли перемещаться по вертикали сверху вниз.

Рис. 3.3. Схема сжимающего действия электромагнитных сил на жидкую каплю электродного металла

Сила поверхностного натяжения обеспечивает капле сферическую форму. Электромагнитные силы играют важнейшую роль в отрыве и направленном переносе капель к сварочной ванне при сварке швов в любом пространственном положении. Электрический ток, проходя по электроду, создает вокруг него магнитное поле, оказывающее сжимающее действие. Сжатие расплавленной части электрода приводит к образованию шейки у места перехода к твердому металлу (рис. 3.3).

По мере уменьшения ее сечения и возрастания плотности тока жидкий металл формируется и отделяется в виде сферической капли. При этом капля за счет действия электромагнитной силы приобретает направленность движения к сварочной ванне. Сила внутреннего давления газов также участвует в переносе капли. Расплавленный металл на электроде сильно перегрет. Образующиеся в нем газы способствуют отрыву его от торца электрода и могут раздробить на более мелкие капли.

При дуговой сварке плавящимся электродом различают три типа переноса электродного металла: крупнокапельный, мелкокапельный, или струйный, и перенос с образованием коротких замыканий дуги.

Характер переноса капель с электрода в сварочную ванну зависит от силы сварочного тока и напряжения дуги. Установлено, что с увеличением силы тока размер капель уменьшается, а число их, образующихся в единицу времени, возрастает. С увеличением напряжения дуги, наоборот, размер капель увеличивается, а число их уменьшается. Так, при сварке голой проволокой на малых токах (плотностях) жидкий металл переходит в сварочную ванну в виде крупных капель с кратковременными замыканиями дугового промежутка, а при сварке покрытыми электродами и под флюсом на обычных плотностях тока — в виде мелких капель без замыкания дугового промежутка. При сварке в защитных газах и под флюсом тонкой проволокой на повышенных плотностях тока наблюдается мелкокапельный (струйный) перенос металла. В этом случае очень мелкие капли образуют сплошную коническую струю жидкого металла, переходящего в шов также без коротких замыканий, что уменьшает разбрызгивание металла и улучшает формирование швов.

5.2.6 вылет электрода: Расстояние между концом мундштука и концом проволочного электрода.

Смотреть что такое "вылет электрода" в других словарях:

сухой вылет электрода — 3.6 сухой вылет электрода: Длина электрода от нижнего торца токоподводящего мундштука до зеркала шлаковой ванны. Источник: ГОСТ 30482 97: Сварка сталей электрошлаковая. Требования к технологическому процессу … Словарь-справочник терминов нормативно-технической документации

вылет — 3.23. вылет: Расстояние по горизонтали от оси вращения подъемно поворотного основания до вертикальной оси, проходящей через верхнюю ступень лестницы (наружный край люльки). Источник: ГОСТ Р 52284 2004: Автолестницы пожарные. Общие технические… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р ИСО 857-1-2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения — Терминология ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения оригинал документа: 6.4 автоматическая сварка: Сварка, при которой все операции механизированы (см. таблицу 1).… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 30482-97: Сварка сталей электрошлаковая. Требования к технологическому процессу — Терминология ГОСТ 30482 97: Сварка сталей электрошлаковая. Требования к технологическому процессу оригинал документа: 3.1 входной карман: Устройство для обеспечения начала процесса сварки при ЭШС. Определения термина из разных документов: входной … Словарь-справочник терминов нормативно-технической документации

ГОСТ 22990-78: Машины контактные. Термины и определения — Терминология ГОСТ 22990 78: Машины контактные. Термины и определения оригинал документа: 17. Автоматическая контактная машина Контактная машина, в которой загрузка свариваемых деталей, их сварка и съем осуществляются автоматически Определения… … Словарь-справочник терминов нормативно-технической документации

Давление пороховых газов — ДАВЛЕНІЕ ПОРОХОВЫХЪ ГАЗОВЪ, зависитъ отъ условій, при к рыхъ происходитъ горѣніе пороха. Оно м. б. опредѣлено на опытѣ посредствомъ особ. приборовъ, дѣйствующихъ или статически, или динамически, или и тѣмъ и другимъ способомъ вмѣстѣ. Въ первомъ… … Военная энциклопедия

Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1,4-1,6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Диаметр электродной проволоки

Выбирают в пределах 0,5-3,0 мм в зависимости от толщины свариваемого материала и положения шва в пространстве. Чем меньше диаметр проволоки, тем устойчивее горение дуги, больше глубина проплавления и коэффициент наплавки, меньше разбрызгивание.

Больший диаметр проволоки требует увеличения сварочного тока.

Сварочный ток

Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Ток регулируют скоростью подачи сварочной проволоки.

Напряжение на дуге

С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики, изменяя напряжение холостого хода источника питания.

Скорость подачи электродной проволоки

Связана со сварочным током. Устанавливают с таким расчетом, чтобы процесс сварки происходил стабильно, без коротких замыканий и обрывов дуги

Скорость сварки

Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле шва.

При чрезмерной скорости сварки могут окислиться конец проволоки и металл шва.

Расход защитного газа

Определяют в зависимости от диаметра проволоки и силы сварочног о тока. Для улучшения газовой защиты увеличивают расход газа, снижают скорость сварки, приближают сопло к поверхности металла или используют защитные экраны.

Вылет электрода

Расстояние от точки токоподвода до горна сварочной проволоки. С увеличением вылета ухудшаются устойчивость горения дуги и формирование шва, интенсивнее разбрызгивается металл. Малый вылет затрудняет процесс сварки, вызывает подгорани газового сопла и токоподводяшего наконечника.

Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

Диаметр проволоки, мм

Вылет электрода, мм

Выпуск электрода, мм

Расход газа, л/мин

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 - при зажигании дуги и установлении рабочего режима сварки;

2 - в широком диапазоне рабочих режимов;

3 - в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 - Vп2, которая приводит к перемещению рабочей точки в новое положение - А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

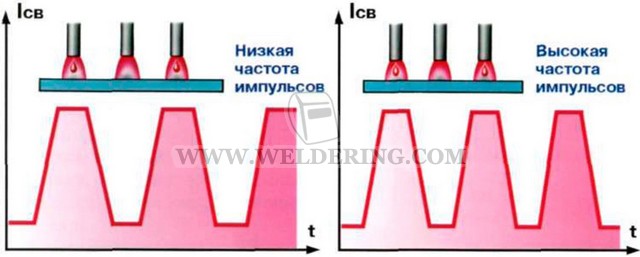

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги - "длинной дугой";

- с короткими замыканиями дугового промежутка - "короткой дугой"

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке "длинной дугой" возможны две разновидности переноса:

- один импульс - одна капля;

- один импульс - несколько капель.

Перенос "короткой дугой" характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования фирмы "Кемппи" запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

Вылет электрода оказывает влияние на форму шва и глубину провара только при сварке тонкой проволокой. При сварке проволокой диаметром 5 мм увеличение вылета электрода от 60 до 150 мм почти не влияет на форму шва. При сварке проволокой диаметром 3 мм и менее не только такие, но и гораздо меньшие колебания вылета уже сказываются на форме шва и глубине провара. Увеличение вылета приводит к уменьшению проплавления основного металла, оно может вызвать появление краевых наплывов в шве. [32]

Вылет электрода из мундштука должен составлять 7 - 8 мм. [33]

Вылет электрода влияет на распределение тепла, расходуемого на нагрев электродной проволоки и материала детали. Эта величина вместе с другими параметрами отвечает за образование высококачественного покрытия. [34]

Вылет электрода из мундштука горелки электродержателя полуавтомата влияет на стабильность сварочного процесса, при этом оптимальной является длина вылета в зависимости от диаметра плавящегося электрода, значения которых приведены ниже, мм. [35]

Вылетом электрода называется длина электрода между его концом и выходом из мундштука. Величина вылета оказывает большое влияние на устойчивость процесса сварки и качество сварного шва. С уве - личением вылета ухудшается устойчивость горения дуги и формирование шва, а также увеличивается разбрызгивание. При сварке с очень малым вылетом затрудняется наблюдение за процессом сварки и часто подгорает контактный токоподводящий наконечник. Величину вылета рекомендуется выбирать по следующим данным в зависимости от диаметра электродной проволоки. [36]

Увеличение вылета электрода позволяет, не изменяя тока, повысить скорость подачи проволоки. Это приводит к увеличению количества наплавленного металла и уменьшению глубины проплавления. [37]

Увеличение вылета электрода приводит к уменьшению глубины провара, так как электрод быстрее плавится, что требует снижения тока. [38]

Регулирование вылета электрода ( расстояние от то-коподвода до конца электрода), смещения электрода с зенита трубы, угла наклона электрода выполняется до сварки и не вызывает каких-либо затруднений. В процессе сварки, в случае необходимости, с помощью корректора можно легко изменить положение сварочной головки относительно стыка. [39]

Величина вылета электрода также влияет па стабильность процесса и размеры шва. [41]

Регулирование вылета электрода ( расстояние от то-коподвода до конца электрода), смещения электрода с зенита трубы, угла наклона электрода выполняется до сварки и не вызывает каких-либо затруднений. В процессе сварки, в случае необходимости, с помощью корректора можно легко изменить положение сварочной головки относительно стыка. [42]

Изменение вылета электрода из мундштука оказывает существенное влияние на глубину провара и форму шва. При увеличении вылета электрода уменьшается глубина провара и ухудшается формирование шва; это особенно чувствительно при сварке проволокой диаметром меньше 3 мм. Поэтому при сварке тонкой проволокой изменение вылета электрода по сравнению с заданным не должно быть больше 10 мм. [43]

Кроме вылета электрода , необходимо выдерживать определенное расстояние сопла горелки от изделия, так как с увеличением этого расстояния ухудшается газовая защита дуги и возможно попадание кислорода и азота окружающего воздуха в наплавленный металл, что приводит к образованию пор в металле шва. Величину расстояния от сопла горелки до изделия нужно выдерживать в следующих пределах. [44]

Изменения вылета электрода отражаются на величине сварочного тока ( рис. 4.16) примерно так же, как и при сварке аппаратом с постоянной скоростью подачи электрода, питаемым от источника с пологопадающей внешней характеристикой. [45]

Читайте также: