Что такое антифрикционность кратко

Обновлено: 05.07.2024

Антифрикционность обеспечивают следующие свойства подшипникового материала: высокая теплопроводность; хорошая смачиваемость смазочным материалом; способность образовывать на поверхности защитные пленки мягкого металла; хорошая прирабатываемость, основанная на способности материала при трении легко пластически деформироваться и увеличивать площадь фактического контакта, что приводит к снижению местного давления и температуры на поверхности подшипника. [1]

Антифрикционности в условиях трения при граничной смазке соответствуют те свойства материала подшипника, которые обеспечивают более низкую температуру на поверхности трения, предохраняющую граничный смазочный слой от разрушения. [2]

Антифрикционность пары трения - это комплекс свойств, которым должны удовлетворять сочетания материалов и применяемого, смазочного вещества. Поскольку смазкой пары трения торцового уплотнения являются среды, не всегда обладающие хорошей смазочной способностью, выбору сочетания материалов пар трения в каждом конкретном случае необходимо уделять особое внимание. [4]

Понятие антифрикционность включает комплекс свойств, которым должен удовлетворять подшипниковый материал. Этими свойствами являются: достаточная статическая и динамическая прочность при повышенных температурах; способность образовывать прочный граничный слой смазочного материала и быстро восстанавливать его в местах, где он разрушен; низкий коэффициент трения при граничной смазке; отсутствие заедания на валу в случае перерыва в подаче смазочного материала; высокие теплопроводность, теплоемкость, прирабатываемость; хорошая износостойкость сопряжения; недефицитность материала и высокая технологичность. [5]

Свойство антифрикционности зависит не только от материала подшипника, но и от материала вала. Но поскольку материалы, применяемые для валов, не так разнообразны, как подшипниковые материалы, то свойства антифрикционности обычно зависят от материалов подшипников. К таким свойствам относятся низкая температура на поверхности трения, способность подшипника хорошо удерживать граничный слой смазки, а при разрушении слоя быстро восстанавливать его. [6]

Теория антифрикционности рассматривает главным образом свойства металлов, применяемых в качестве антифрикционных материалов, с учетом их взаимодействия со смазкой. [8]

Подходя к антифрикционности с общих позиций, в парах трения трудно отделить антифрикционные материалы от износостойких. Пара поршневое кольцо-цилиндр должна быть износостойкой, иметь низкий коэффициент трения и хорошо прирабатываться, а кольцо должно еще иметь высокую упругость. При подборе материала кольца по показателю высокой износостойкости пары всегда неявно имеют в виду и антифрикционность. [9]

Для повышения антифрикционности , механических свойств и износостойкости, а в ряде случаев и теплопроводности, в исходные полимеры вводят различные наполнители. [10]

Первая предпосылка антифрикционности включает также применение материалов, которые в исходном состоянии не склонны к схватыванию. Раскрытие природы процесса схватывания ( дис-локационно-вакансионная модель [18]) создает возможности для исключения схватывания в заданных условиях работы пары трения. [11]

Действенная теория антифрикционности должна выявить основные физико-механические свойства материалов, определяющие их успешную работу в сочленении. Так, например, согласно формул Егера, температура трения зависит от следующих факторов: скорости скольжения; давления на пятне касания, которое в условиях пластического деформирования равно твердости материала; теплопроводности и температуропроводности. Поэтому антифрикционный материал должен обладать малой твердостью, высокой теплопроводностью и температуропроводностью. [12]

Вторым важнейшим показателем антифрикционности материала является коэффициент трения. При этом необходимо определить не только среднее значение коэффициента трения для различных скоростей, нагрузок и условий смазки, но и изменение значений сил трения при трогании с места, реверсировании и при медленных перемещениях. Эти показания необходимы для оценки плавности движения и могут быть получены при осциллографи-ровании процесса трения. [13]

Лабораторные испытания пластмасс на антифрикционность должны с возможно большей степенью точности оценить поведение пластмассы в условиях длительной эксплуатации. [14]

Пористость покрытий повышает их антифрикционность по сравнению со сплошными телами и играет положительную роль при жидкостном и граничном трении, так как хорошо удерживает смазку. С другой стороны, наличие в структуре слоя окислов и его хрупкость, особенно проявляющихся в покрытиях электродуговой и газовой металлизации, отрицательно сказываются на износостойкость покрытий при сухом трении скольжения. Это отрицательное свойство покрытий указанных видов металлизации в значительной мере устраняется при плазменно-дуговой металлизации, при которой окисленность и хрупкость покрытий вследствие дутья инертными газами сводятся к минимуму. Кроме того, применение для напыления тугоплавких материалов позволяет получать покрытия высокой твердости, что при их пористости обеспечивает более высокую износостойкость по сравнению с износостойкостью покрытий других видов металлизации. Благодаря высокой деформируемости металлизационные покрытия хорошо прирабатываются, чем выгодно отличаются от других металлопокрытий. [15]

Антифрикционные сплавы представляют собой группу материалов, которые обладают небольшим коэффициентом трения или способны понизить его у других композитов. Твердые смазочные источники устойчивы к изнашиванию при длительном использовании. Ими покрывают различные трущиеся поверхности. Для этого используют фторопласт, латунь, бронзу, железографит и баббит. Материалы должны быть пластичными и износостойкими, полностью отвечать нагрузкам при эксплуатации деталей и конструкций.

Некоторые особенности сплавов

Основная роль антифрикционных сплавов состоит в повышении срока службы соприкасающихся поверхностей различных механизмов и машин. Их применяют в основном для изготовления втулок и подшипников или для нанесения их на поверхности трущихся деталей. С одной стороны, сплавы должны обладать пластичностью и хорошо прирабатываться, а с другой – быть твердыми и прочными, для уменьшения износа деталей.

Для выполнения этих условий делают композиты разнородной структуры: основа мягкая и пластичная, а вкрапления в нее более твердые. Благодаря этому, в процессе работы детали мягкая основа стирается, образуя на поверхности рельеф. А это способствует неплохой циркуляции смазочных масел по соприкасающимся поверхностям, что уменьшает коэффициент трения и повышает производительность работы механизма. При использовании антифрикционных сплавов необходимо учитывать и их теплопроводность, чтобы трущиеся части деталей не перегревались.

Основные свойства сплавов

Сплавами с антифрикционным эффектом заливают вкладыши подшипников скольжения. Требования к ним устанавливаются в зависимости от условий, в которых работают детали. Материал, из которого они вырабатываются, обязан располагать следующими свойствами антифрикционных сплавов:

- достаточной пластичностью, чтобы иметь способность прирабатываться к вращающейся поверхности и твердостью, необходимой для вкладыша, но не истирающей вал;

- рабочая поверхность должна способствовать удержанию смазочного материала;

- небольшим коэффициентом трения с материалом, из которого изготовлен вал вращения;

- невысокой температурой плавления.

Какие сплавы используют в качестве антифрикционных материалов

Все сплавы такого рода делятся на три группы:

- Белые – баббиты. Основой их является олово и свинец, а примеси состоят из меди и сурьмы. Самыми высококачественными считаются оловянные баббиты. Они способны выдерживать значительную частоту вращения вала. Их применяют для изготовления турбинных подшипников крупных двигателей для водных судов, турбокомпрессоров, турбонасосов. Они отличаются хорошей сопротивляемостью ударным нагрузкам и минимальным коэффициентом трения. Баббиты из свинца используют для машин с меньшими нагрузками. Кальциевые, основой которых является свинец с небольшой добавкой кальция, натрия, магния и других элементов, быстро изнашиваются и применяются только при небольшой нагрузке, но и стоимость их значительно меньше, чем оловянных и свинцовых.

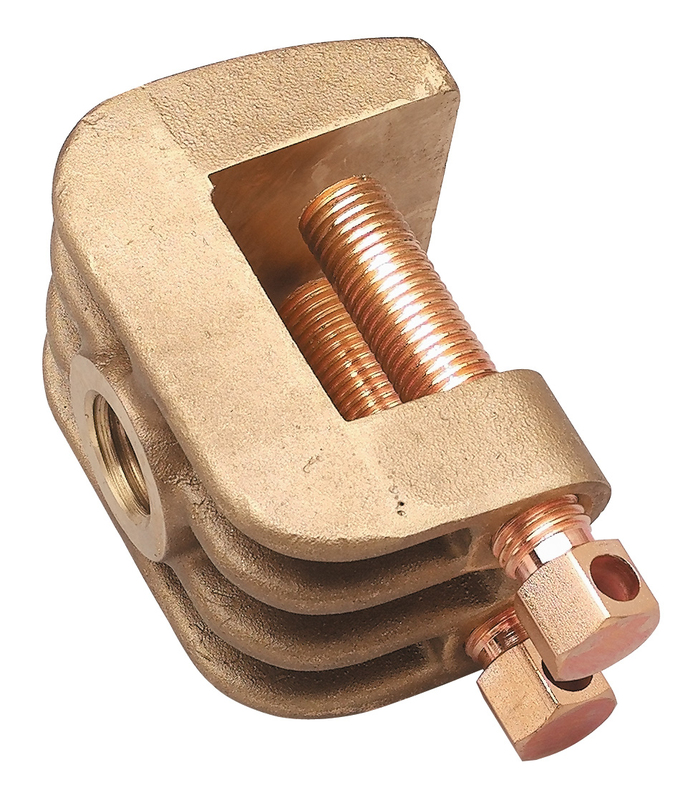

- Желтые – бронза и латунь. Распространено применение оловянных бронз. Кроме высоких антифрикционных свойств, они обладают отличной твердостью и имеют хорошую антикоррозийную устойчивость. А также используют оловянно-фосфорные и оловянно-свинцовые бронзы для деталей разного вида машин. Подшипники для дизелей, авиамоторов и двигателей трактора делают из бинарных свинцовых бронз, где доля последнего доходит до 30 %. Такие антифрикционные сплавы используют в качестве готовых отливок (втулок) и вкладышей подшипников. Для их изготовления используют стальную ленту, поверхность которой залита свинцовой бронзой. Для совсем мелких подшипников применяют оловянно-свинцово-цинковый металл. Бронзы (марганцовистая, кремнистая, алюминиевая) без содержания олова также находят свое применение. Латуни по смазочным свойствам уступают последним. Их чаще всего используют как антифрикционные сплавы подшипников при работе деталей на малых скоростях и небольших нагрузках.

- Черные – антифрикционные чугуны. Они применяются как дешевые материалы в основном двух типов:

- перлито-графитовый: основа его состоит из перлита и имеет твердую структуру, графит – мягкое вещество, способствующее улучшению условий смазки и неплохо впитывающее смазочные масла;

- феррито-графито-фосфидный: структура его состоит из мягкой и пластичной основы с вкраплением твердых фосфидов.

Сплавы для подшипников

Антифрикционные материалы находят широкое применение. При изготовлении подшипников, используемых в нынешних автомобилях и приборах, они востребованы, благодаря их бесшумной работе, стойкости к вибрациям и малым размерам. К группе антифрикционных подшипниковых сплавов принадлежат бронзы, баббиты, латуни, серые чугуны и отдельные сплавы алюминия.

![свойства антифрикционных сплавов]()

Для выбора материала важно знать режим смазки и условия, при которых работает подшипник. Металлические смазочные материалы определены для режима жидкостного трения – вал и подшипник разделяются тонкой масляной пленкой. Но при пуске и остановке машины отмечается режим граничной смазки. Она может разрушиться и в результате перегрева узла подшипника. Как поведет себя материал в данном случае, будет зависеть от его тяготения к схватыванию.

Припои для пайки

Для совмещения деталей из металла применяют пайку. Для качественной работы необходим соответствующий припой. Он состоит из сплава олова, чаще всего со свинцом, взятым в различных пропорциях в зависимости от назначения. Так, сплав, содержащий 62% свинца и 38% олова, применяют для пайки деталей в электротехнике и электронике. Иногда используют припои и не содержащие свинец. Но большая часть антифрикционных сплавов и припоев обязательно включает в свой состав олово и свинец. Эти сплавы сохраняют механизмы машины, уменьшая трение, а припои позволяют соединять металлические детали.

Алюминиевые сплавы

Антифрикционные сплавы из алюминия содержат никель, олово, медь, сурьму, кремний и обладают:

- неплохими смазочными свойствами;

- значительной теплопроводностью;

- коррозийной стойкостью в масляной среде;

- хорошими механическими и технологическими свойствами.

![антифрикционные сплавы припои]()

Их используют в виде тонкого покрытия, которое наносится на стальное основание. Алюминиевые сплавы по химическому составу делятся на две группы, включающие:

- Сурьму и медь. Эти металлы образуют твердые вкрапления в мягкую алюминиевую основу. Сплавы выдерживают большую нагрузку и высокие скорости при жидкостном трении. Используются в автомобилях и тракторах в качестве вкладышей для подшипников коленчатого вала.

- Медь и олово. С такими добавками сплавы работают при наличии полужидкого и сухого трения. По антифрикционным свойствам схожи с баббитами. Из них изготовливают подшипники в автомобильной и машиностроительной промышленности.

Разные области применения антифрикционных сплавов

Баббиты – это сплавы, основой которых является олово и свинец. Кроме того, в их состав вводят легирующие добавки для улучшения свойств. Баббиты превосходят все сплавы по антифрикционным свойствам, но имеют низкую сопротивляемость усталости. Поэтому их используют для тонкого слоя покрытия поверхностей опор скольжения. Оловянные баббиты считаются лучшими по своим свойствам, но имеют высокую цену, поэтому их используют в ответственных ситуациях (для подшипников дизельных двигателей, турбокомпрессоров, паровых турбин).

![антифрикционные сплавы применение]()

Хорошая теплопроводность сплавов позволяет применять их на высоких скоростях и больших нагрузках, сохраняя надежность подшипниковых узлов. Недостатком является резкая потеря износостойкости при повышении температуры выше 70 градусов Цельсия. Свинцовые баббиты несколько уступают оловянным, но и стоят дешевле. Они находят применение для подшипников тепловозов, оборудования тяжелого машиностроения, путевых машин, автомобильных и тракторных двигателей. Самыми дешевыми из баббитов являются кальциевые. Они легко окисляются, имеют небольшую теплопроводность. Используют их в конструкциях железнодорожного подвижного состава. Имея малую прочность, баббиты хорошо эксплуатируются в подшипниках с прочным стальным или чугунным корпусом.

Цинковые сплавы

В их состав входит алюминий и медь, и добавлен магний, который увеличивает коррозийную стойкость. Цинковые сплавы используют в литом, прокатном и прессованном состоянии. Они отличаются высокими антифрикционными свойствами, хорошей прочностью.

![антифрикционный сплав подшипников]()

Прекрасно заменяют бронзы в узлах трения при температуре не выше 100 градусов по Цельсию. При более высоких температурных режимах они размягчаются и происходит намазывание на вал. Из антифрикционных цинковых сплавов производят литые биметаллические и монометаллические детали (вкладыши, втулки, ползуны).

Заключение

В основу состава антифрикционных сплавов входит олово, свинец, медь или алюминий. Они гарантируют минимальное трение в подшипниках скольжения, обеспечивают отличную прирабатываемость соприкасающихся деталей, высокую теплопроводность, небольшой коэффициент трения, возможность сохранять смазку. В практической деятельности чаще всего используются серые чугуны, алюминиевые сплавы, латуни и бронзы, баббиты.

![]()

Привет! Меня зовут Лампобот, я компьютерная программа, которая помогает делать Карту слов. Я отлично умею считать, но пока плохо понимаю, как устроен ваш мир. Помоги мне разобраться!

Спасибо! Я стал чуточку лучше понимать мир эмоций.

Вопрос: фотоэффект — это что-то нейтральное, положительное или отрицательное?

Синонимы к слову «антифрикционный»

Предложения со словом «антифрикционный»

- В то время антифрикционные подшипники не были технически совершенными, и о них мало знали.

Наплавка — это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением.

Газотермическое напыление (англ. Thermal Spraying) — это процесс нагрева, диспергирования и переноса конденсированных частиц распыляемого материала газовым или плазменным потоком для формирования на подложке слоя нужного материала. Под общим названием газотермическое напыление (ГТН) объединяют следующие методы: газопламенное напыление, высокоскоростное газопламенное напыление, детонационное напыление, плазменное напыление, напыление с оплавлением, электродуговая металлизация и активированная электродуговая.

Коррозионная стойкость — способность материалов сопротивляться коррозии, определяющаяся скоростью коррозии в данных условиях. Для оценки скорости коррозии используются как качественные, так и количественные характеристики. Изменение внешнего вида поверхности металла, изменение его микроструктуры являются примерами качественной оценки скорости коррозии. Для количественной оценки можно использовать.

Стеллит (англ. Stellite) — сверхтвёрдый сплав на основе кобальта и хрома с добавками вольфрама и/или молибдена для напыления и наплавки деталей машин, станков и инструмента с целью повышения износостойкости, для изготовления режущего инструмента, стволов и деталей затворов автоматического огнестрельного оружия, в частности пулеметов Браунинг M2HB и M60. Параметры стеллитовых прутков для наплавки марок Пр-С27, Пр-В3К и Пр-В3К-Р регламентируются ГОСТ 21449-75. Изготовленные из стелита, или лейнированные.

Износостойкость зависит от состава и структуры обрабатываемого материала, исходной твёрдости, шероховатости и технологии обработки детали, состояния ответной детали. Также существуют методы повышения износостойкости деталей благодаря нанесению специального износостойкого покрытия на поверхность детали. При этом износостойкость детали без покрытия может быть намного ниже, чем у детали с износостойким покрытием.

![]()

В деятельности человека нередко используются механические устройства. Надежность работы подвижных деталей в любом механизме обеспечивается уменьшением трения и деформации. Для этого применяют особые материалы, называемые антифрикционными. Основное их назначение – уменьшать коэффициент трения, облегчая скольжение подвижных поверхностей механизмов. В этой статье будут рассмотрены антифрикционные свойства различных материалов, используемых для этих целей.

Виды трения

Трение возникает при движении тел, которые соприкасаются друг с другом. Различают два основных вида:

- Сухое – поверхности твердых тел напрямую соприкасаются. Оно наблюдается в ременных и фрикционных передачах.

- Жидкостное – когда между деталями механизмов находится масляный слой жидкости и тела не соприкасаются. Встречается в подпятниках, подшипниках.

А также различают промежуточные виды трения: полусухое и полужидкостное.

![Детали из латуни]()

Относительно движения тел отмечаются следующие типы трения:

- покоя – возникает при относительном покое тел;

- скольжения – проявляется при относительном движении механизмов;

- качения – внешнее трение при качении тел.

В зависимости от вида трения для поверхностей тел подбирается материал с определенными антифрикционными свойствами.

Виды материалов, которые используют для уменьшения трения

Все антифрикционные материалы, обеспечивающие низкий коэффициент трения, подразделяют на:

- Металлические – используются сплавы из трех металлов, в составе которых присутствует медь (баббиты). Предназначаются для работы в режиме жидкого трения.

- Порошковые – создаются на основе железа и меди с добавлением графита и сульфидов. Используются в подшипниках скольжения.

- Самосмазывающиеся спеченные – для изготовления применяют материалы разных комбинаций из железа с графитом, медью и бронзой. Служат для производства подшипников скольжения при небольших скоростях и при отсутствии ударных нагрузок. Хорошие антифрикционные свойства позволяют их устанавливать в местах, где сложно проводить смазку.

- С твердыми смазочными составляющими – в качестве тонкого слоя на поверхность деталей наносятся частицы твердого смазочного вещества, состоящего из хлоридов, оксидов металлов, фторидов, пластмассы. Изделия работают при повышенных скоростях скольжения.

- Неметаллические – изготовляют из пластмасс: термопластичных и термореактивных. Используют для подшипников гребных винтов, прокатных станов.

- Металлополимерные – состоят из неоднородных компонентов. Их подразделяют на матричные, дисперсные и слоистые. Применяются для производства подшипников скольжения, зубчатых колес и звездочек.

- Минералы – используют естественные (агат) и искусственные (корунд). Изготовляют маленькие износостойкие подшипники для тахометров, часов, гироскопов.

![Изделие из бронзы]()

Каждый материал находит свое применение для производства деталей согласно его антифрикционным свойствам.

Сплавы с малым коэффициентом трения

Из таких сплавов изготовляют вкладыши подшипников трения, поэтому они обязаны иметь:

- Малый коэффициент трения по сравнению с материалом вала, который чаще всего делают из закаленной стали.

- Хорошую теплопроводность.

- Стойкость к коррозии.

- Небольшую твердость.

- Свойство, позволяющее удерживать смазку.

![Деталь из сплава железа и меди]()

Для удовлетворения перечисленных свойств в структуру сплава должны входить металлы с антифрикционными свойствами, обладающие повышенной мягкостью и пластичностью основы. А в нее уже вкрапляются твердые частицы, состоящие из химических соединений. В таком случае вал быстро прирабатывается к подшипнику, на нем от твердых частиц появляются маленькие канавки, которые заполняются смазкой и по которым удаляются продукты износа. За основу берутся олово, свинец, медь, кадмий, висмут, а вкрапления делают из сплавов сурьмы и меди.

Использование бронзовых сплавов в узлах трения

Бронзой называют сплав меди с различными металлами, в состав которых может входить олово, алюминий, кремний, свинец, бериллий и множество других добавок. В зависимости от процентного содержания того или иного входящего в ее состав элемента бронзу называют оловянной, алюминиевой, свинцовой. Бронзы имеют достаточно широкое применение при изготовлении изделий, которые используются при повышенном трении. Самыми лучшими считаются бронзы с антифрикционными свойствами, изготовленные на основе олова.

![Изделие из металлического сплава]()

Особенно хорошо себя заявили олово-фосфористые, из которых изготовляют вкладыши опор, работающие под значительной нагрузкой и на высокой скорости. Единственный недостаток – это их дороговизна, поэтому на смену им приходят алюминиевые и свинцовые бронзы. При работе в агрессивной среде нередко используют для втулок подшипников бронзы из алюминия. Они, кроме устойчивости к трению, обладают хорошей коррозийной стойкостью. Малый коэффициент трения обеспечивает свинец. Из таких материалов изготовляют вкладыши подшипников для работы при повышенном давлении и большой скорости.

Антифрикционные сплавы: состав и свойства

В промышленности для изготовления трущихся деталей механизмов используются различные сплавы, обладающие небольшим коэффициентом трения:

- Латунь – это сплав, основными компонентами которого является медь и цинк. В ее состав могут входить составляющие в виде алюминия, олова, свинца, марганца и других элементов. По прочности и маленькому коэффициенту трения она уступает бронзе и находит применение в изготовлении подшипников скольжения, работающих на малых скоростях.

- Баббит – сложные сплавы, имеющие разный состав и физические свойства, но состоящие из одной мягкой основы: олова или свинца с твердыми добавками из сплавов щелочных металлов, меди или сурьмы. Благодаря мягкой основе, подшипники хорошо прирабатываются к валу, а твердые добавки увеличивают износостойкость. Высокие антифрикционные качества баббита, но более низкая прочность, чем у бронзы и чугуна дает возможность их использовать только для нанесения тонким слоем на поверхность изделий.

Свойства масел

Для того чтобы гарантировать надежность и эффективность работы трущихся деталей, снижение трения скольжения используют смазочные масла. Все они классифицируются по:

- происхождению;

- способу получения;

- назначению.

Смазочные масла выполняют следующие функции:

- снижают трение между соприкасающимися поверхностями деталей;

- уменьшают износ и предупреждают задиры;

- обеспечивают отвод тепла от трущихся деталей;

- защищают от коррозии.

![Масло для смазки деталей]()

Антифрикционные свойства масел заключаются в их способности уменьшать количество энергии на трение. Вязкость является основным показателем этих свойств и определяется углеродным и фракционным составом. Для улучшения качества масел выпускаются различные антифрикционные присадки, позволяющие повысить мощность, продлить работу агрегата, снизить нагрузки. Они усиливают свойства масел, увеличивая сроки замены смазочного состава. Антифрикционные присадки способствуют созданию защитного слоя при взаимодействии деталей, выравнивают их поверхности и сглаживают трение. Создавая маслянистую прочную пленку, они снижают износ деталей.

Антифрикционные свойства эпоксиполимеров

Эпоксидные полимеры представляют собой вязкие жидкости, которые затвердевают при добавлении в них различных органических веществ. Они имеют высокую механическую прочность, используются для сцепления бетона, металла, стекла и дерева. Благодаря таким свойствам их применяют для производства металлополимерных деталей, производя втулки, ролики, шестерни, подшипники и муфты.

![Изделия из эпоксидных полимеров]()

Наполнители придают изделиям из эпоксидных полимеров высокие антифрикционные характеристики. Детали могут работать без смазки, если использовать смачивание водой. Покрытия устойчивы к атмосферным условиям и к химическим средам.

Неметаллические антифрикционные материалы

Для подшипников скольжения нередко используют пластмассы двух видов:

- Термореактивные – к ним относится текстолит, который идет на изготовление подшипников прокатных станов, гребных винтов и гидравлических машин. Детали способны выдерживать тяжелые условия, смазываются и охлаждаются водой.

- Термопластичные – широкое использование получили полиамиды: фторопласт, капрон, анид. Достоинства – это высокие антифрикционные свойства материалов, стойкость к коррозии и хорошее сопротивление к износу при высоких нагрузках и скоростях скольжения.

![Пластмассовые изделия]()

Для уменьшения трения между деталями вводят различные наполнители в виде твердых смазочных материалов, которые при эксплуатации на поверхности создают структуру из жидких кристаллов. Стоит заметить, что у фторопласта очень маленький коэффициент трения, но недостатком считается плохой отвод тепла и текучесть под нагрузкой, поэтому его применяют совместно с другими материалами.

Заключение

Антифрикционные материалы годятся для изготовления вкладышей и подшипников, которые легко заменяются при их износе. Сырье для изделия должно иметь больший коэффициент трения, т. е. при соприкосновении деталей трудно заменимая часть механизма остается без повреждений. Это происходит только в том случае, когда материал ценной детали наделен отличными антифрикционными свойствами перед аналогом.

Читайте также: