Что понимают под триботехникой материаловедение кратко

Обновлено: 05.07.2024

Триботехника – наука о контактном взаимодействии твердых тел при их относительном перемещении.

Охватывает основы трения, изнашивания и смазывания элементов деталей машин.

1. Внутренне – способность твердых тел необратимо поглощать механическую энергию при деформации.

2. Внешнее – свойство прижатых друг к другу твердых тел сопротивляться относительному перемещению.

· Трение скольжения – сопротивление перемещению двух твердых тел, при котором скорости тел в точках контакта различны по величине или направлению

Если относительное перемещение контактирующих тел мало и определяется лишь деформированием в точках контакта – трение покоя.

· Трение качения – трение движения 2-х твердых тел, при котором их скорости в точках контакта одинаковы по величине и направлению.

Трение качения вследствие контактных деформаций сопровождается неизбежным скольжением и рассеиванием механической энергии за счет внутреннего трения.

Для уменьшения сил трения в зону контакта вводят смазочный материал. В зависимости от него различают:

1) Трение без смазочного материала (сухое трение). Оно имеет молекулярно-механическую природу (f = 0,3…0,8). Происходит по поверхностным пленкам.

2) Трение со смазочным материалом:

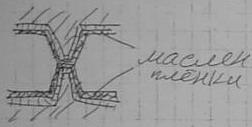

а) граничная смазка (происходит тончайшим масляным пленкам)

б) Полужидкостная смазка

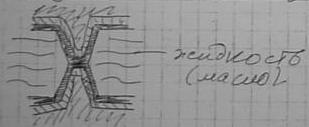

в) Жидкостная смазка

Трение со смазочным материалом характеризуется относительной толщиной (λ) смазочного слоя:

λ ≤ 1 – граничная смазка

1 ≤ λ ≤ 5 – полужидкостная смазка

5 ≤ λ ≤ 100 – жидкостная смазка

Изнашивание – разрушение контактирующих поверхностей с изменением их размеров.

В результате изнашивания образуется износ, который измеряется в единицах длины, объема, массы и т.д.

Износостойкость – способность трущихся поверхностей сопротивляться изнашиванию.

· скоростью изнашивания: , где h – износ, τ – время

· интенсивностью изнашивания: , где S – путь

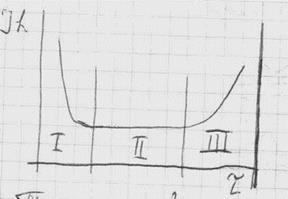

Типичное развитее изнашивание узла трения

I – приработка, т.е. интенсивное изнашивание в местах контакта

II – установившееся изнашивание

III – ускоренное (катастрофическое) изнашивание

Период 2 характерен для штатной эксплуатации при полных нагрузках.

По мери увеличения износа снижаются качественные показатели:

- уменьшается точность и КПД

- растут динамические силы, вибрации, шум

- нарушается заданный закон движения

В результате наступает 3-ий период, при котором нормальная эксплуатация недопустима.

Вид изнашивания зависит:

- от характера смазки

- состояния трущихся поверхностей

- химической агрессивности окружающей среды

В условиях граничной смазки изнашивания проявляются в форме истирания. Изнашиваются отдельные гребешки (выступы).

Скудное смазывание или повышение нагрузки приводят к нарушению масляной пленки в отдельных местах. Возникшее трение сопровождается схватыванием.

Процесс возникновения и развития изнашивания трущихся поверхностей вследствие схватывания называют заеданием. Чтобы не было заедания, применяют масла с противозадирными присадками, повышают твердость, снижают шероховатость и ограничивают нагрузку.

В условиях жидкостной и полужидкостной смазок наиболее распространенным видом изнашивания является выкрашивание (питтинг). Часто выкрашивание наблюдается при длительной эксплуатации. Менее опасное, чем заедание.

При повышении загрязненности окружающей среды происходит абразивное изнашивание.

В соединениях, в которых существует контактное напряжение, из-за упругих деформаций может происходить изнашивание от фреттинг коррозии.

При этом на небольших участках образуются мелкие ямки и продукты коррозии в виде налета, пятен и порошка коричневого цвета.

Продукты износа не удаляются из зоны контакта, и они превращаются в абразивные частицы. Фреттинг коррозия часто применяется в соединениях с натягом, шпоночных и шлицевых. Чтобы избавиться от фреттинг коррозии необходимо повышать твердость контактируемых тел.

Сопряженными или контактирующими называют соприкасающиеся непосредственно или через слой смазочного материала поверхности взаимодействующих деталей.

Изучением процессов взаимодействия контактирующих поверхностей при их относительном перемещении занимается наука, получившая название триботехника (от греч. tribos - тереть) .

Основная цель этого изучения – нахождение путей снижения трения и изнашивания.

Известно, что до 90 % машин выходят из строя из-за изнашивания трущихся поверхностей деталей. В машинах существенная часть энергии теряется на преодоление трения (например, в автомобилях – до 50 %) .

Одним из основных понятий триботехники является внешнее трение – явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей и сопровождающееся рассеиванием энергии.

Контакт поверхности деталей имеет вид пятен, обусловленных неровностями этих поверхностей: отклонением формы, волнистостью, шероховатостью. Поэтому фактическая площадь контакта в десятки раз меньше номинальной (геометрической).

Взаимодействие контактирующих тел характеризуется механическими, теплофизическими, физико-химическими и электромеханическими процессами, сопровождающимися изнашиванием деталей. В результате взаимодействия с окружающей средой трущиеся поверхности деталей покрываются различными окислительными пленками, которые при истирании быстро восстанавливаются. Наличие поверхностных пленок уменьшает силу трения.

По наличию относительного движения между контактирующими деталями различают:

трение покоя – трение двух тел при микросмещениях (например, за счет их деформации) до перехода к относительному движению;

трение движения – трение тел, находящихся в относительном движении.

Трению покоя присущи фреттинг-коррозия и окислительное изнашивание, которые характерны для деталей соединений машин (соединений с натягом, резьбовые, шлицевые, шпоночные) .

Изнашивание от фреттинг-коррозии происходит в соединениях на небольших постоянно контактирующих поверхностях в условиях их колебательных тангенциальных микролюфтов или упругих деформаций. Циклические микросмещения выступов микронеровностей приводят к их усталости и обламыванию. Оставаясь в зоне контакта и превращаясь в абразивные частицы, они производят микрорезание, образуя мелкие углубления и продукты коррозии в виде порошка от светло- до темно-коричневого цвета.

Повышение твердости контактирующих поверхностей, увеличение натяга в соединении снижают изнашивание от фреттинг-коррозии.

При окислительном изнашивании контактирующие детали вступают в химическое взаимодействие с окружающей средой (например, воздухом) , что приводит к развитию коррозии и механическому изнашиванию.

По характеру относительного движения различают трение скольжения и трение качения.

Трение движения, при котором скорости тел в точке касания различны по величине или направлению, называют трением скольжения. При равенстве скоростей в точках касания по величине и направлению трение движения называют трением качения.

Такие детали, как диски фрикционных муфт, резьбовая пара скольжения винт-гайка, тормозные колодки и т. д., которые работают в условиях трения скольжения, подвержены контактному схватыванию, водородному и абразивному изнашиванию.

Водородное изнашивание связано с выделением водорода при трении контактирующих тел и разложении воды, нефтепродуктов или деструкции пластмасс. Присутствие водорода приводит к хрупкости поверхностей контакта деталей, появлению мелких трещин и образованию мелкодисперсного порошка материала.

Динамические и кинематические составляющие триботехники

Внешнее трение характеризуется силой трения – силой сопротивления при относительном перемещении одного тела по поверхности другого тела под действием внешней силы. Сила трения направлена по касательной к общей границе между телами.

Параметрами нагружения сопряженных поверхностей является давление q , приходящееся на единицу площади, а при отсутствии взаимных перемещений – напряжение смятия σсм .

Основным кинематическим параметром является скорость скольжения v , т. е. скорость движения точки одной из сопряженных поверхностей относительно совпадающей с ней точки другой поверхности.

Для количественной оценки изнашивания и его результата – износа используют такие показатели, как интенсивность изнашивания и предельный износ.

Интенсивностью изнашивания J называют отношение толщины слоя h , снятого в результате изнашивания, к пути трения S (перемещение точки, в которой определяется износ, относительно сопряженной поверхности):

Под предельным износом детали или узла понимают такой износ, по достижении которого дальнейшая эксплуатация изделия неэкономична или недопустима.

Практически безызносные трущиеся пары с малым коэффициентом трения можно получить, реализуя в узле жидкостную смазку или используя явление избирательного переноса.

При жидкостной смазке поверхности деталей полностью разделены жидким смазочным материалом (слоем масла). Детали непосредственно не касаются друг друга поверхностями и не изнашиваются. Коэффициент трения при этом определяется вязким трением жидкости и мал по величине (f = 0,005). Режим жидкостной смазки реализуют в подшипниках скольжения, например, во вкладышах коленчатого вала двигателей.

Избирательный перенос – физико-химический процесс образования и автоматического поддержания на поверхности трения защитной металлической пленки, значительно снижающей коэффициент трения и износ .

Пленкообразующим материалом является, например, медь и ее сплавы (бронза, латунь). Из этих материалов может быть изготовлена одна из деталей пары трения или пленкообразующая присадка смазочного материала, например, медный порошок.

После первоначального образования на поверхностях деталей защитной пленки устанавливается режим избирательного переноса, т. е. в случае изнашивания или нарушения сплошности пленки происходит автоматическое ее восстановление.

Явление избирательного переноса успешно используют в узлах трения, работающих в экстремальных условиях: в вакууме, в агрессивных средах химической промышленности.

В настоящее время триботехнике уделяется большое внимание, так как для многих машин затраты на ремонт в связи с изнашиванием деталей за период их работы в несколько раз превышает стоимость новой машины.

триботехника — и; ж. Наука, изучающая инженерные проблемы трибологии, решающая ее задачи. Специалист по триботехнике. Достижения триботехники. Специализированные службы триботехники. ◁ Триботехнический, ая, ое. Т. центр. Т ие материалы. Испытание… … Энциклопедический словарь

триботехника — и; ж. см. тж. триботехнический Наука, изучающая инженерные проблемы трибологии, решающая ее задачи. Специалист по триботехнике. Достижения триботехники. Специализированные службы триботехники … Словарь многих выражений

Трибология — (лат. tribos трение) наука, раздел физики, занимающаяся исследованием и описанием контактного взаимодействия твёрдых деформируемых тел при их относительном перемещении. Областью трибологических исследований являются процессы… … Википедия

МЕТАЛЛОПЛАКИРУЮЩИЕ СМАЗОЧНЫЕ МАТЕРИАЛЫ — (от франц. plaquer покрывать), пластичные смазки, масла и смазочно охлаждающие жидкости, в состав к рых входят металлсодержащие присадки (порошки металлов, их оксидов, сплавов, солей, комплексных и др. соединений). Работам по созданию М. с. м.… … Химическая энциклопедия

Южно-Российский государственный технический университет — У этого термина существуют и другие значения, см. НПИ (значения). Южно Российский государственный технический университет (ЮРГТУ (НПИ)) … Википедия

Клименко, Леонид Павлович — Леонид Клименко ректор ЧГУ им. Петра Могилы Начало полномочий: 1996 Дата рождения: 1951 год(1951) Место рождения: Смела (Черкасская область) … Википедия

Клименко Л. П. — Леонид Павлович Клименко ректор НГГУ им. Петра Могилы Начало полномочий: 2002 Дата рождения: 1951 Место рождения … Википедия

Донской политехнический институт — Южно Российский государственный технический университет (ЮРГТУ (НПИ)) Год основания 1907 Ректор … Википедия

1.1 Общие предста вления о триботехни ке и трибологии

1.3 Этапы раз вития триботехники и кратк ий обзор некотор ых работ

1.3.1 Сведения из истории о процессах тре ния и изнашивания

1.4 Понятия о надеж ности машины в эксплуатации и еѐ свойствах

1.5 Причины выхода из строя отдельных деталей, узлов и агрегатов

1.6 Осо бенности износа д еталей судовых двигателей и другой

1.7 Некотор ые сведения о сро ках службы изделий при э ксплуатации

и причинах низкого ресурса отрем онтированных машин

1.8 Констр уктивно - технологическ ие и эксплуатационны е

мероприятия в решен ии проблемы трения и изнашивания

2.1 Понятие о поверхности, еѐ качестве и структуре пов ерхностного

2.2 Классификация и номенклатура параметров качества

2.3 Основные характеристики геометрически х п араметров

2.5 Влияние услови й обработки на микро рельеф поверхности

2.6 Способы и ср едства оценки и измер ения микронеровносте й

2.7 Деформ ационное упрочнение (на клеп) поверхност ного слоя и

2.9 Форм ирование остаточных напряже ний в поверхностном сло е

2.11 Площади конта ктирования твѐрдых те л и их характеристики

2.12 Ф изико - химические свойства повер хностного слоя

2.12.1 О некоторых особенностях (свойства х) поверхностного

2.12.5 Адсорбцион ный эффект понижения прочности (эффект

2.13 Явление наводороживания поверхностного слоя и влияние

2.14 О механизме во дородного охрупчиван ия и мето дах защи ты

3.1 Общие предста вления о природе трен ия и особенностях

3.5 Тр ение при жидкостной, вязкопластиче ской и контактно -

3.10 Сер вовитная пленка и е е влияние на взаимоде йствие тр ущихся

3.12 Наво дороживание воз никающее пр и трении. Сегрегация и

3.13 Б елый слой на поверхности трения и причины его о бразования

4.2 Механизм изнаши вания металлическ их поверхностей

4.2.1 Влияние температ уры на состо яние поверх ностного слоя

4.6.3 Характерные проявления во дородного изнашивания в

эксплуатации и некото рые рекомендаци и по его снижен ию

4.6.4 О различиях водор одного изнашивания и из бирательного

4.6.5 Отличие водо родного изнашивания металла от водоро дного

4.7.2 Изнашивание поверхностей дета лей твѐрдыми части цами

4.7.4 Изнашивание от абразивных части ц в зазоре пары трени я

4.7.5 Влияние мелки х абразивных част иц на изнашива ние

4.9.1 Изнашивание вследствие пластической деформации

4.12 Из нашивание при фре ттинге и фреттинг - коррозии и методы

4.13 Из нашивание при заеда нии. Сущ ность про цесса сх ватывания и

4.14 Виды поврежде ния поверхностей трен ия при схватыван ии

4.15 Схватывания дета лей из - за наличия окислов в зазо ре

4.16 Сущность корр озионно - механического изнаш ивания

4.17 Связь сопротивления усталости деталей с трением и

5.3 Физико - химичес кие хара ктеристики смазочны х материалов

5.8 Основные п одходы к выбору смазоч ных мате риалов при

6 Конструкторские с пособы повышения износо стойкости

6.1 Задачи конструктора в повышении долговечности и надежности

6.4 Критерии работоспосо бности матер иалов в парах трени я

6.5 Некотор ые правила выбора м атериалов для пар трения

6.8 Замена внешнего трения внутрен ним трением упругого

6.11 Спосо бы за щиты р абочих поверхностей пар трения от

7 Технологические методы повышения износо стойкости дета лей

7.1 Влияние метода получения заготовок на свойства деталей

7.3 Понятие о равновес ной шеро ховатости и ее влияние на

7.4 Мо дели качества рабочих поверхносте й деталей и технология их

7.5 Про грессивные технологические мето ды и инстр умент для

упрочнения и регуляр изации качества по верх ностного слоя

7.8 Использование тре ния в технологи ях упрочнения по верхностей

7.10 Возможности фри кционного ла тунирования детал ей из чугуна,

7.11 Ф инишная антифрикц ионная беза бразивная обработка ( ФАБО)

7.12 По вышение износостойкост и деталей применен ием

7.13 По вышение износостойкости термичес кой и химико -

7.15 По крытие дисульфидом молибдена и графи тирование

8 Износостойкость узлов трения машин и пути ее обеспечения при

8.1 Тр ебования к очистке изделий в связи с износостойк остью

8.5 Влияние условий эксплуатации и режима работы на

8.6 Изменение свойст в смазочного м атериала в эксплуатац ии

8.8 Рациональны й способ зап уска двигателя в холод ное врем я года

8.10 Сущность и эта пы безр азборного восстановлен ия деталей

8.11 Результаты эксплуатационны х испытаний изделий, прошедших

1.1 Общ ие представления о т риботехнике и т рибол огии

В последние десятилетия в развитых странах мира ш ирокое разв итие

получило научно – прак тическое направление, связанн ое с триболог ией и

триботехникой. Это вызвано требованиями создания надежных, долг о-

вечных и экономичны х машин , приборов, аппаратов, технологич еского

оборудования и инстр ументов, а также эконом ическими пробл емами [1].

Трибология – это наука о тр ении и процессах, сопровождающи х тр е-

ние. Название этой научной дисциплины произошло от греческих слов

на, охватывает экспериментально – теоретические исследован ия физ ич е-

ских (механических, электрическ их, м агнитных, тепловых), химичес ких,

би ологических и др угих явлений, связанных с внеш ним трением твердых

Главные задачи тр ибологии: изучен ие взаимодействий поверхнос т ных

слоев твердых тел в различ ных условиях; со здание новых эффекти вны х

триботехнических материалов для подбора пар трения с целью сознате л ь-

ного управления фри кционным поведен ием материалов.

Трению соп утствуют проце ссы трибологичес кого из нашивания, и и с-

пользование этих знаний трибологии на практике является одним из ва ж-

Триботехника – наука о ко нтактном взаимодейс твии т вердых тел при

их о тносительном движении, охватывающая весь комплекс вопросов тр е-

ния, изнашива ния и смазывания машин. Другими слов ами – это наука о

практическом применении знан ий триболог ии при прое ктировании, изг о-

товлении и эксплуата ции тр ибологических систем дл я обеспечения тр е-

буемого качества на всем их ж изненном ц икле пр и наи меньших з атратах

Трибологичес кая система – это сложный комплекс э лементов тр е-

ния, изнашива ния и см азк и, включа я связи, существующ ие м ежду этим и

В т ри б от ех н ик е рас с ма т ри ва ют с я физи к о - м ех а ни ч ес ки е сво й ст в а ко н та к-

ти ру ю щи х п ов е рх н ос тей дет ал ей , в ид ы т рен и я в у зл а х ма ши н , м ех а ни з м и з-

н аши в ан и я д ет ал е й п ар т ре ни я и раб о чи х о рг ан ов ма ши н (сю да вх оди т в се

мн о го о б ра зи е ви д ов изн а ши ва н ия , вкл ю ча я раз ру ш ен ия пр и к онт а кт н ых н а-

гр у зк ах ) , мех ан и з м и те о ри я бе зы зн о сн о ст и (из б и ра те л ьн ый пе ре н ос пр и т р е-

ни и ) , свя зь соп р от и вл ен и я уст а л ос ти дет а лей с пр оц ес с а ми тр ен и я и изн а ш и-

в ани я , р ас п ре д ел е ни е и зн о с а п о п ов е рхн о ст и д е та ле й и др .

Большинство машин (85 – 90%) выходит из строя по причине износа деталей. Затраты на ремонт и техническое обслуживание машин в несколько раз превышают ее стоимость. Одна из особенностей триботехники, выгодно отличающей ее от других отраслей технических знаний, состоит в том, что огромный экономический эффект достигается в основном не техническим перевооружением промышленности, а благодаря использованию знаний, накопленных в этой области.

Важнейшая проблема современной техники - внедрение и дальнейшее развитие работ по изысканию эффективных методов повышения износостойкости, решением которой занимается триботехника.

Содержание работы

Введение…………………………………………………………………………………3

1. Нанотехнологии в триботехнике……………………………………………………6

2. Назначение, области применения, условия работы фрикционных передач……..9

3. Виды изнашивания рабочих поверхностей колес передачи и критерии износа. 11

4. Материалы колес, их механические свойства, виды применяемых смазок…..…12

5. Основные расчетные формулы………………………………………………..……13

Расчёт фрикционной цилиндрической передачи………………………………..…. 15

Список используемой литературы…………………………..……………………. 17

Файлы: 1 файл

триботехника.docx

1. Нанотехнологии в триботехнике……………………………………………… ……6

2. Назначение, области применения, условия работы фрикционных передач……..9

3. Виды изнашивания рабочих поверхностей колес передачи и критерии износа. 11

4. Материалы колес, их механические свойства, виды применяемых смазок…..…12

5. Основные расчетные формулы………………………………………………..…… 13

Расчёт фрикционной цилиндрической передачи………………………………..…. 15

Список используемой литературы…………………………..…………………… . 17

Большинство машин (85 – 90%) выходит из строя по причине износа деталей. Затраты на ремонт и техническое обслуживание машин в несколько раз превышают ее стоимость. Одна из особенностей триботехники, выгодно отличающей ее от других отраслей технических знаний, состоит в том, что огромный экономический эффект достигается в основном не техническим перевооружением промышленности, а благодаря использованию знаний, накопленных в этой области.

Важнейшая проблема современной техники - внедрение и дальнейшее развитие работ по изысканию эффективных методов повышения износостойкости, решением которой занимается триботехника.

Триботехника – наука о контактном взаимодействии твердых тел при их относительном движении, охватывающая весь комплекс вопросов трения, изнашивания и смазывания машин. В последние годы в триботехнике получили развитие новые разделы – трибохимия, трибофизика и трибомеханика.

Трибохимия – изучает взаимодействие контактирующих поверхностей с химически активной средой. Она исследует проблемы коррозии при трении, химические основы избирательного переноса и воздействие на поверхность деталей химически активных веществ, выделяющихся при трении вследствие деструкции полимеров или смазочного материала.

Трибофизика – изучает физические аспекты взаимодействия контактирующих поверхностей при их взаимном перемещении.

Трибомеханика – изучает механику взаимодействия контактирующих поверхностей при трении. Она рассматривает законы рассеяния энергии, импульса, а также механическое подобие, релаксационные колебания при трении, реверсивное трение, уравнения гидродинамики и другие применительно к задачам трения, изнашивания и смазывания.

В некоторых странах вместо термина триботехника употребляют термины трибология и трибоника. В технической литературе встречается термин динамическое металловедение – раздел металловедения, изучающий структуру и свойства поверхностных слоев металлов и сплавов в процессе трения и изнашивания.

Ряд терминов, относящихся к триботехнике, стандартизован. ГОСТ 23.002–78 включает 98 терминов, которые классифицированы по условиям трения, видам изнашивания, характеристикам смазки, способам смазывания и смазочным материалам.

К общим понятиям триботехники относятся следующие термины.

Внешнее трение – явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей по касательным к ним, сопровождаемое диссипацией энергии.

Изнашивание – процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела.

Износ – результат изнашивания, определяемый в установленных единицах. Износ может выражаться в единицах длины, объема, массы и др.

Скорость изнашивания - отношение значения износа к интервалу времени, в течение которого он возник. Различают мгновенную и среднюю скорости изнашивания.

Износостойкость – свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания. Смазочный материал - материал, вводимый на поверхности трения для уменьшения силы трения и (или) интенсивности изнашивания.

Интенсивность изнашивания - отношение значения износа к обусловленному пути, на котором происходило изнашивание, или объему выполненной работы. Обычно применяется при выражении длительности работы двигателей в часах или пробегом автомобиля в тыс. км.

Смазка – действие смазочного материала, в результате которого между двумя поверхностями уменьшается сила трения и (или) интенсивность изнашивания.

Смазывание – подведение смазочного материала к поверхности трения.

Трение покоя – трение двух тел при микроперемещениях до перехода к относительному движению.[1 c.5-6]

Трение движения – трение двух тел, находящихся в относительном движении.

Трение без смазочного материала – трение двух тел при отсутствии на поверхности трения введенного смазочного материала любого вида.

Трение со смазочным материалом – трение двух тел при наличии на поверхности трения введенного смазочного материала любого вида.

Трение скольжения – трение движения двух твердых тел, при котором скорости тел в точках касания различны по величине и направлению или по величине, или направлению.

Трение качения – трение движения двух твердых тел, при котором их скорости в точках касания одинаковы по величине и направлению.

Сила трения – сила сопротивления при относительном перемещении одного тела по поверхности другого под действием внешней силы, направленной по касательной к общей границе между этими телами.

Наибольшая сила трения покоя – сила трения покоя, любое превышение которой ведет к возникновению движения.

Предварительное смещение – относительное микроперемещение двух твердых тел при трении в пределах перехода от состояния покоя к относительному движению.

Скорость скольжения – разность скоростей тел в точках касания при скольжении.

Поверхность трения – поверхность тела, участвующая в трении.

Коэффициент трения – отношение силы трения двух тел к нормальной силе, прижимающей эти тела друг к другу.

Коэффициент сцепления – отношение наибольшей силы трения покоя двух тел к нормальной относительно поверхностей трения силе, прижимающей тела друг к другу. [1]

1. Нанотехнологии в триботехнике

Наноструктурные материалы и нанотехнологии — одни из самых модных, быстро развивающихся и востребованных направлений современной пауки. Особые строение и свойства малых атомных агрегаций представляют значительный научный интерес, так как являются промежуточными между строением и свойствами изолированных атомов и массивного (объемного) твердого тела. Малый размер зерна приводит к появлению уникальных физических, химических, механических и др. свойств, что привлекает внимание широкого круга специалистов в области материаловедения, физики и химии твердого тела, биологии и перспективных технологий. Формирование ианокристаллической структуры позволяет существенно изменить физические свойства материала. повысить предел текучести, предел прочности, теплоемкость, электросопротивление, диффузионную способность материала, понизить его упругость (рис.1), температуру магнитных переходов т.п. Изменяются и свойства других структурных уровней: атомного, электронного (снижается работа выхода электронов) и ядерного.

Необычные свойства наноматериалов обусловлены как особенностями отдельных частиц (кристаллитов), так и их коллективным поведением, зависящим от характера взаимодействия между наночастицами. Такие эффекты появляются, когда средний размер кристаллических зерен не превышает 100 нм, и наиболее отчетливо наблюдаются, когда размер зерен менее 10 нм. Таким образом, изучение свойств сверхмелкозернистых материалов требует учета не только их состава и структуры, но и дисперсности.

Отличие свойств малых частиц от свойств массивного материала известно уже достаточно давно и используется в разных областях техники. Примерами могут служить широко применяемые аэрозоли, красящие пигменты, получение цветных стекол благодаря окрашиванию их коллоидными частицами металлов. Малые частицы и ианоразмерные элементы используются для производства различных авиационных материалов. Например, в авиации применяются радиопоглощающие керамические материалы, в матрице которых беспорядочно распределены тонкодисперсные металлические частицы. Нитевидные монокристаллы (усы) и поликристаллы (волокна) обладают очень высокой прочностью и благодаря этому их используют как наполнители легких композиционных материалов аэрокосмического применения. Суспензии металлических наночастиц (обычно железа или его сплавов) размером от 30 нм используют как присадки к моторным маслам для восстановления изношенных деталей автомобильных и других двигателей непосредственно в процессе работы.[3,c. 217]

Получение наноматериалов (нанотехнологии).

Нанотехнологии открыли новые возможности в создании материалов и изделий из структурных элементов нанометрового размера. Важную роль сыграли исследования профессора Г. Гляйтера (Германия), который создал установку для получения компактных (объемных) образцов нанокристаллических материалов. Немного позднее группа японских исследователей во главе с профессором А.Иноэ реализовала метод формирования наноструктуры в магнитных сплавах путем кристаллизации из аморфного состояния. Появились и быстро развились другие новые методы получения наноматериалов, значительно усовершенствовались существующие — например, механосинтез с помощью размола в высокоэнергетических шаровых мельницах. Способами формирования нанокристаллической структуры в материале, не приводящими к остаточной пористости и загрязнениям, являются развиваемые в Институте проблем сверхластичности материалов (г. Уфа) способы интенсивной пластической деформации (кручением под квазигидростатическим давлением и равноканальное угловое прессование). Среди самых интересных наноструктур, полученных экспериментально в последние 2-3 года, можно выделить наноструктуру, представляющую собой выращенные на подложке в правильном порядке пучки углеродных нанотрубок (США) и наноструктуру карбида ванадия, полученную с помощью упорядочения (Екатеринбург, Институт химии твердого тела).

В настоящее время основными областями применения нанотехнологий в материаловедении являются получение материалов на основе новых структурных форм углерода (фуллеренов и нанотрубок), наноструктурных твердых сплавов, никелевой наноструктурной фольги, аморфно-нанокристаллических магнитных сплавов и др.[3, c. 218]

Некоторые наноматериалы н их применение.

Анализ проведенных в последние годы отечественных и зарубежных исследований свидетельствует о высокой перспективности следующих основных направлений в области разработки конструкционных материалов: создание сверхпрочных и высокопроводящих материалов, изготовление наноструктурных керамических и композиционных изделий точной формы, создание наноструктурных твердых сплавов для производства режущих инструментов с повышенной износостойкостью и ударной вязкостью, создание наноструктурных защитных термо- и коррозионно-стойких покрытий, создание обладающих повышенной прочностью и низкой воспламеняемостью полимерных композитов с наполнителями из наночастиц и нанотрубок. [3,c. 220]

Связи между атомами углерода в графитовом листе являются самыми сильными среди известных, поэтому бездефектные углеродные трубки на два порядка прочнее стали и приблизительно в четыре раза легче ее. Одна из важнейших задач технологии в области новых углеродных материалов заключается в создании нанотрубок "бесконечной" длины. Из таких трубок можно изготовлять легкие композитные материалы предельной прочности для нужд техники нового века. Это силовые элементы мостов и строений, несущие конструкции компактных летательных аппаратов, элементы турбин, силовые блоки двигателей с предельно малым удельным потреблением топлива и т.п. В настоящее время научились изготовлять трубки длиной в десятки микрон при диаметре порядка одного нанометра. [3, c. 221]

2. Назначение, области применения, условия работы фрикционных передач

Фрикционная передача — механическая передача, служащая для передачи вращательного движения (или для преобразования вращательного движения в поступательное) между валами с помощью сил трения, возникающих между катками, цилиндрами или конусами, насаженными на валы и прижимаемыми один к другому.

Фрикционные передачи состоят из двух катков (рис.1): ведущего 1 и ведомого 2, которые прижимаются один к другому силой (на рисунке — пружиной), так что сила трения в месте контакта катков достаточна для передаваемой окружной силы

Условие работоспособности передачи:

Нарушение этого условия приводит к буксованию и быстрому износу катков. Для того чтобы передать заданное окружное усилие Ft, фрикционные катки надо прижать друг к другу усилием Fr так, чтобы возникающая при этом сила трения была бы больше силы Ft на величину коэффициента запаса сцепления , который принимают равным = 1,25. 2,0.

Фрикционные передачи классифицируют по следующим признакам:

1. По назначению:

- с нерегулируемым передаточным числом;

- с бесступенчатым (плавным) регулированием передаточного числа (вариаторы).

2. По взаимному расположению осей валов:

- цилиндрические или конусные с параллельными осями;

- конические с пересекающимися осями.

3. В зависимости от условий работы:

- открытые (работают всухую);

- закрытые (работают в масляной ванне).

В открытых фрикционных передачах коэффициент трения выше, прижимное усилие катков Fn меньше. В закрытых фрикционных передачах масляная ванна обеспечивает хороший отвод тепла, делает скольжение менее опасным, увеличивает долговечность передачи.

4. По принципу действия:

5. Различают также передачи с постоянным или автоматическим регулируемым прижатием катков, с промежуточным (паразитным) фрикционным элементом или без него.

Фрикционные передачи с нерегулируемым передаточным числом в машиностроении применяются сравнительно редко, например, во фрикционных прессах, молотах, лебедках, буровой технике и т.п.). В качестве силовых передач они громоздки и малонадежны. Эти передачи применяются преимущественно в приборах, где требуется плавность и бесшумность работы (магнитофоны, проигрыватели, спидометры и т. п.). Они уступают зубчатым передачам в несущей способности. Зато фрикционные передачи с бесступенчатым регулированием скорости – вариаторы – широко применяются в различных машинах, например, в металлорежущих станках, в текстильных и транспортирующих машинах и т. д. Зубчатые передачи не позволяют такого регулирования. На практике широко применяют реверсивные фрикционные передачи винтовых прессов, передачи колесо — рельс и колесо — дорожное полотно самоходного транспорта. Фрикционные передачи предназначены для мощностей, не превышающих 20 кВт, окружная скорость катков допускается до 25 м/с.[2]

Читайте также:

- Психологический анализ привычек людей кратко

- Что собой представляет модель управления с точки зрения эволюции управленческой мысли кратко

- Альбом что такое детский сад

- Шаг польки в детском саду как выполнять

- Какие требования предъявляются к работнику в условиях рынка насколько вы удовлетворяете этим кратко