Сообщение о применении автоматических линий для сращивания пиломатериалов

Обновлено: 02.07.2024

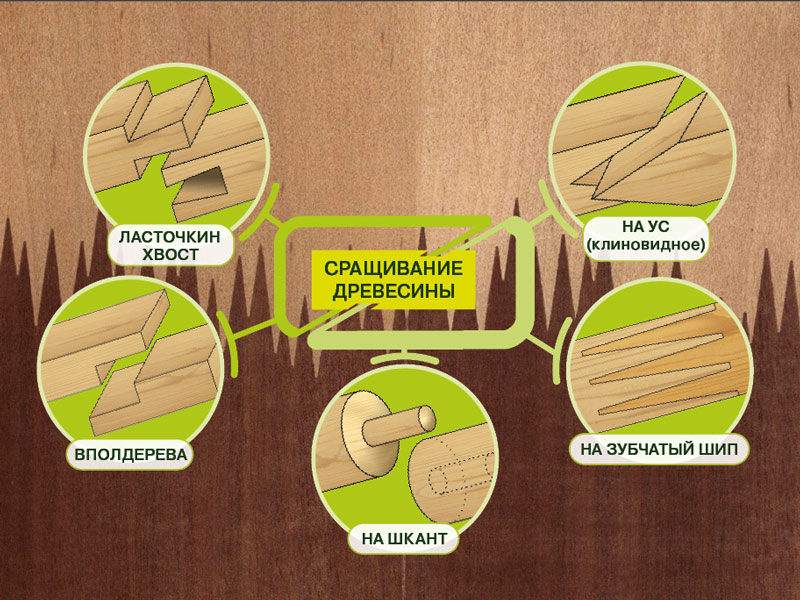

Зубчато-шиповое соединение предназначено для выполнения двух задач:

- сращивание по длине короткомерных пиломатериалов для получения полномерной качественной продукции;

- сращивание слоев строительных конструкций для получения клееных строительных деталей длиной больше, чем длина исходных досок (максимальная длина пиломатериалов составляет 6-7 м).

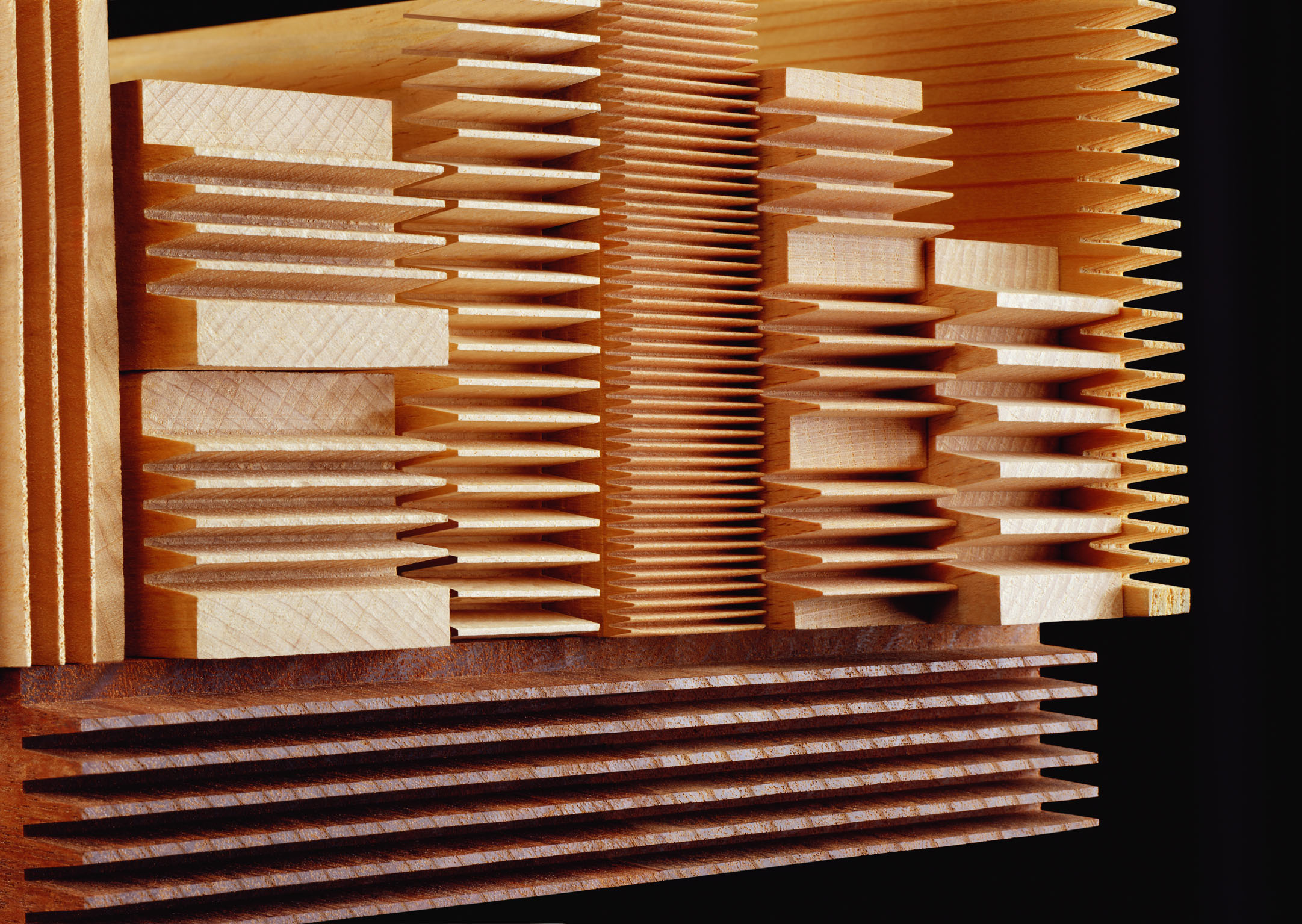

Основные достоинства зубчатых соединений— минимальные потери древесины, технологичность и относительная простота формирования шипов, способность самозаклинивания при действии торцового давления и способность сохранять давление вне пресса. Прочность зубчатого клеевого соединения составляет 40-70% от прочности цельной бездефектной древесины (в зависимости от профиля шипов). Это выше, чем прочность древесины с пороками (главным образом с сучками), допускаемыми для большинства видов продукции.

Различают конструкционные соединения, используемые в нагруженных деталях, и неконструкционные, для которых расчет на прочность не производится. В первом случае шипы зарезают по пласти заготовки и соединение называют вертикальным, так как шипы ориентированы в вертикальной плоскости. В этом случае влияние крайних шипов, которые несколько отгибаются при запрессовке соединения, на прочность при изгибе оказывается незначительным.

Во втором случае более рационально применять зарезку шипов по кромке заготовки, что дает более декоративное (горизонтальное) соединение (рис. 1).

Рис. 1 Расположение и примерные профили зубчатых вертикальных и горизонтальных шипов

Процесс сращивания на зубчатый шип включает в себя операции формирования профиля шипов на обоих торцах заготовок (со сдвигом на полшага относительно друг друга), нанесения клея на шипы, запрессовки соединения и поперечного пиления для получения клееной заготовки нужной длины. Последние три операции могут быть объединены в линиях сращивания.

Клеенаносители для зубчатых шипов могут быть встроены в шипорезный станок или быть отдельно стоящим оборудованием, которое располагается непосредственно перед прессом для сращивания. На малых предприятиях используют станки с ручным нанесением клея. Они имеют пластмассовый профильный ролик, повторяющий профиль зубчатых шипов. Ролик находится в клеевой ванне. При его вращении клей равномерно распределяется по поверхности ролика и при контакте с заготовкой переносится на поверхность шипов (рис. 2).

На станке КН-1 имеется профилированный ролик с шагом шипов 3,8 мм.

Прессы для сращивания предназначены для сборки соединения, создания на короткий период необходимого усилия для надежного самозаклинивания соединения, отпиливания клееной заготовки нужной длины и ее сброса (сталкивания) на под стопное место.

Технология сращивания предусматривает два варианта получения длинных заготовок:

1. запрессовка в бесконечную ленту и отпиливание на заданную длину клееной детали. В этом случае давление запрессовки приходится прикладывать через пласти заготовок (рис. 3). Такой вариант необходим при изготовлении крупногабаритных изделий, например деталей строительных конструкций;

Рис. 3 Схема сращивания на зубчатый шип длинных заготовок

2. соединение (наживление) заготовок без приложения давления или с небольшой подпрессовкой до получения нужной длины, отпиливание в заданный размер и прессование с приложением торцового усилия к сращенной заготовке (двухстадийная запрессовка).

Прессы второго типа представлены широкой гаммой устройств, содержащих торцовую пилу, верхний и боковой прижимы и торцовый пневматический или гидравлический прижим. Часто они снабжаются и клеенаносящим устройством, что позволяет сократить вспомогательное время и уменьшить занимаемую производственную площадь на участке сращивания. Такие прессы работают в следующем цикле:

- нанесение клея и сборка соединений с ручным продвижением материала до упора;

- верхний прижим и выравнивание боковым прижимом для получения строгой прямолинейности заготовки;

- отпиливание в нужный размер с помощью встроенной нижней пилы и передача заготовки в зону прессования;

- обжим заготовки торцовым давлением с выдержкой 2-5 с;

- открытие пресса и выталкивание клееной детали на подстопное место.

Пресс, показанный на рисунке 4, предназначен для сращивания на зубчатый мини-шип короткомерных заготовок в полномерную продукцию. Он имеет клеенаносящее устройство и два канала— канал набора (наживления) заготовок и канал прессования. Пресс серийно выпускается в трех модификациях в зависимости от максимальной длины сращиваемой ламели.

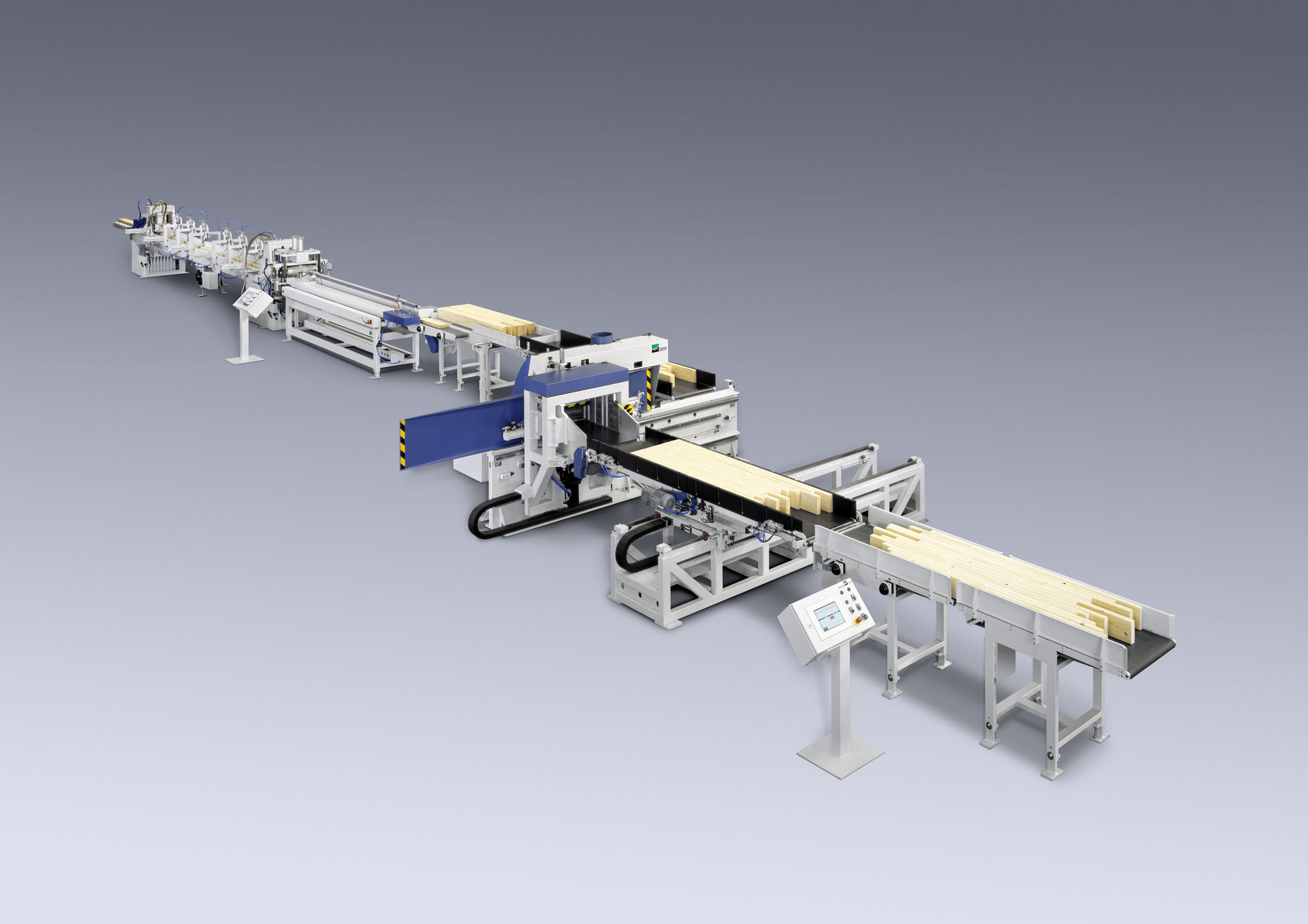

Формирование шипов, нанесение клея, запрессовка соединения и торцовка на заданную длину объединены в линиях сращивания. Их можно разделить на линии с гибкой связью (станки не связаны между) и линии с жесткой транспортной связью. Кроме того, такие линии могут иметь в своем составе один или два шипорезных станка.

На рисунке 5 показана линия сращивания модели Supra фирмы GreCon. Зарезка вертикальных шипов идет в пакете заготовок, поставленных на кромку.

Рис. 4 Пресс сращивания заготовок СПБ 005

После зарезки рабочий разворачивает пачку, выравнивает ее по второму торцу и повторяет цикл зарезки с нанесением клея на шипы. После этого заготовки наживляются и продвигаются вперед до упора. Автоматическая торцовая пила отпиливает заготовку на нужную длину (3-6 м) и сдвигает ее в зону прессования, где выполняется прессование под высоким торцовым давлением в течение нескольких секунд. Завершающей операцией является сталкивание клееной заготовки на подстопное место. Производительность пресса— 2 такта в минуту.

Для средних и крупных предприятий имеются линии сращивания с различной степенью механизации и автоматизации работ. По мере расширения ассортимента клеёных конструкционных элементов возникла потребность в оборудовании, способном обрабатывать пиломатериалы большого сечения. Сегодня такие системы существуют в виде компактных установок, в которых фрезерование, нанесение клея и прессование происходят в одной зоне (Howial HVP-25/26, SMB FLP, Weinig CF/CF-H, Powerjoint 8, Ledinek Eurozink Compact) с производительностью — 5-8 заготовок в минуту.

Powerjoint имеет конструктивную особенность, позволяющую сократить цикл на несколько секунд: заготовки заходят в установку сбоку, при этом они выровнены торцами по нулевой линии, относительно которой настроены и все агрегаты установки. Время экономится на позиционировании заготовок. Все прессы линий тактового типа построены на принципе приложения давления мощными захватами-башмаками непосредственно в месте стыка. Благодаря этому прикладываемое усилие прессования достигает 40 т, давление не теряется на преодоление трения, и возможным становится сращивание заготовок сечением до 200×320 мм на шипы длиной 10-20 мм.

Дальнейшее увеличение производительности достигается в линии с шипорезными станками конвейерного типа, в которых шипы нарезаются при непрерывном перемещении заготовок по цепному конвейеру. Такие линии для обработки пиломатериалов длиной до 6,1 м разработали компании Ledinek и Weinig. Линии сращивания на горизонтальные шипы серий Weinig HS2000-6000 имеют производительность 60 заготовок или 160 погонных метров в минуту.

Новая производственная линия Ledinek (Словения) состоит из высокотехнологичных станков для предварительного и окончательного строгания заготовок (типа STRATOPLAN со скоростью подачи 250 м/мин), установки сращивания на мини-шип (типа Kontizink) и всего необходимого вспомогательного оборудования. Технологическая линия включает также оборудование датского производителя System ТМ (линия оптимизации) и оборудование компании MICROTEC. Установка Kontizink Ml20 будет, вероятно, самой быстрой из всех, созданных на сегодняшний день. Ее производительность составит до 120 шт./мин. Линия сконструирована для сращивания с вертикальными шипами, с длиной заготовки на входе от 300 до 3000 мм. Для отрезания плети требуемой длины высокоскоростные линии оснащаются подвижными пильными узлами, которые сопровождают ленту, пока осуществляется рез.

Линии сращивания – устройства для стыковки кусков древесины одинакового сечения по торцам.

Среди основных направлений применения линий сращивания заготовок на мини-шип можно выделить следующие:

- улучшение качества древесины для визуальных, прочностных или прочих целей, доработка отходов древесины;

- получение в промышленном объеме длинномерных заготовок древесины.

Как правило, в первых двух случаях используются линии сращивания для коротких заготовок, имеющих входную длину заготовок от 100 мм до 1 метра. В третьем случае на входе в линию сращивания могут загружаться существенно более длинные заготовки – от 0,6 метра до 6 метров, и на выходе длина ламелей составляет не менее 9 метров и иногда может доходить до 36 метров.

Достаточно обширный спектр применения линий сращивания заготовок на зубчато-клиновое соединение привлек разных производителей на рынок данного типа оборудования. В этом сегменте на российском рынке представлены как отечественные линии сращивания, так и китайские, тайваньские станки, линии сращивания немецкого производства, итальянские линии. Все они обладают своими достоинствами и недостатками.

Линии шипового сращивания нельзя оценивать только по данным производительности, предоставленными производителем или поставщиком оборудования. Попробуем указать те моменты, на которые особенно стоит обратить внимание при выборе данного оборудования.

Как правило, параметры, указываемые производителем, не достигаются. Зачастую расчет производительности проводится для наиболее выгодных сечений и входных длин. Далее данные обобщаются на все сечения и длины и преподносятся уже в виде возможного числа погонных метров получаемой ламели вне зависимости от этих параметров. Может указываться максимальная производительность отдельного элемента линии сращивания без учета работы остальных узлов, которая может быть в разы медленнее при данных входных параметрах.

Особо стоит обратить внимание на расчетное время работы линии сращивания и ее соответствие этим характеристикам. Необходимо учитывать, что в процессе работы любой сбой элементов цепочки приводит к остановке всей линии. Так, например, встречается такая характеристика, как надежность автоматического узла передачи. Кажется, что 99% надежности – достаточно для деревообрабатывающего оборудования. Но на практике это устройство должно передавать 70 – 100 заготовок в минуту. Это значит, рядом должен стоять оператор, который каждую минуту должен подправлять очередную застрявшую деталь. На это так же затрачивается время. Если на это уходит 20 секунд, то производительность сразу снижается на 25%. В некоторых линиях очень много времени тратится на ее очистку от клея или на перенастройку на другой вид шипа или другое сечение заготовок. Это так же необходимо учитывать при выборе. Длительным может быть и ежедневное обслуживание. Все это пока не касается надежности линий.

Важнейшим параметром линий сращивания является точность формирования шипов и точность сплачивания заготовок. Это позволяет существенно экономить сырье. Наглядно это можно показать на примере обработки коротких заготовок малого сечения. Для расчета возьмем сечение 20*50 мм и среднюю длину заготовки 200 мм. При приторцовке концов заготовок может быть израсходовано 2 мм с каждой из сторон, а может и 7 мм. Т.е. на каждой заготовке мы можем потерять 10 мм (в сумме). При том что в 6 метровой доске может быть до 30 соединений, это сразу дает 5% экономии. Точность сплачивания заготовок в системе набора и в прессе так же позволяет сэкономить на материале. Как правило, ламели после сращивания проходят этап строжки. Если мы сращиваем предварительно калиброванные заготовки, то хорошие линии сращивания дают возможность уменьшить съемы при этой операции до 0,5-1 мм на сторону. К сожалению, большинство производителей вообще не привлекают к этому параметру внимание заказчиков. И величина съема может достигать 2-3 мм на сторону.

Дополнительно надо обратить внимание на способ нанесения клея. От этого не только зависит качество склейки получаемой ламели, но и расход клея, который так же может быть очень существенным. Как правило, избытки клея остаются на элементах линии, что приводит к необходимости частых и долгих процедур очистки.

Немаловажное значение имеют энерговооруженность элементов линий сращивания и способы передачи вращения от двигателя к инструментам. Предпочтительнее использовать специальные высокоточные шпиндельные узлы, а не устанавливать инструмент непосредственно на валы электродвигателей, в целом не предназначенных для этого. Это позволяет не только спокойно увеличивать мощность приводов до необходимых параметров, но и существенно увеличить надежность системы, ее ремонтопригодность. Сравнив мощности фрезерых узлов, можно сделать косвенные выводы о возможной производительности. При этом современные экономичные двигатели и приводы позволяют развивать необходимую мощность только в процессе обработки, потребляя существенно меньше энергии в холостых режимах. Надо отметить, что современные быстрые линии сращивания уже позволяют повторно использовать энергию торможения. В этом случае в режимах торможения двигатели работают как генераторы. Вырабатываемая энергия поступает на ускоряющие двигатели. Все это дает ведущим производителям возможность создавать мощные, энергоэффективные установки.

Хорошая линия сращивания древесины – технически сложное оборудование, требующее не только опыта разработки и изготовления такого типа продукции, но и доскональное понимание технологии сращивания.

Описанные принципы создания линий использует в своих разработках ведущий производитель широкой линейки линий сращивания – немецкий завод Грекон (Grecon) концерна Вайниг (Weinig).

Наши специалисты, совместно с Вами, определят основные параметры для выбора линии для конкретного производства, разберут все положительные и отрицательные моменты того или иного выбора. Надеемся, что данная статья поможет более внимательно подобрать необходимое Вам оборудование.

Линии сращивания – устройства для стыковки кусков древесины одинакового сечения по торцам.

Сращивание древесины по длине в промышленных масштабах стало не только востребованным, но и технически возможным еще в прошлом столетии. Для обеспечения данного процесса, выбранные с учетом длины заготовки должны быть отфрезерованы на концах (сформирован шип), и на шиповое соединение должен быть нанесен клей. Далее заготовки стыкуются и спрессовываются с определенным усилием и на то количество времени, которые соответствуют виду используемого шипа и применяемому клею. Этапы, которые проходят заготовки в этом процессе, хорошо известны и интуитивно понятны.

Среди основных направлений применения линий сращивания заготовок на мини-шип можно выделить следующие:

- улучшение качества древесины для визуальных, прочностных или прочих целей, доработка отходов древесины;

- получение в промышленном объеме длинномерных заготовок древесины.

Как правило, в первых двух случаях используются линии сращивания для коротких заготовок, имеющих входную длину заготовок от 100 мм до 1 метра. В третьем случае на входе в линию сращивания могут загружаться существенно более длинные заготовки – от 0,6 метра до 6 метров, и на выходе длина ламелей составляет не менее 9 метров и иногда может доходить до 36 метров.

Достаточно обширный спектр применения линий сращивания заготовок на зубчато-клиновое соединение привлек разных производителей на рынок данного типа оборудования. В этом сегменте на российском рынке представлены как отечественные линии сращивания, так и китайские, тайваньские станки, линии сращивания немецкого производства, итальянские линии. Все они обладают своими достоинствами и недостатками.

Линии шипового сращивания нельзя оценивать только по данным производительности, предоставленными производителем или поставщиком оборудования. Попробуем указать те моменты, на которые особенно стоит обратить внимание при выборе данного оборудования.

Как правило, параметры, указываемые производителем, не достигаются. Зачастую расчет производительности проводится для наиболее выгодных сечений и входных длин. Далее данные обобщаются на все сечения и длины и преподносятся уже в виде возможного числа погонных метров получаемой ламели вне зависимости от этих параметров. Может указываться максимальная производительность отдельного элемента линии сращивания без учета работы остальных узлов, которая может быть в разы медленнее при данных входных параметрах.

Особо стоит обратить внимание на расчетное время работы линии сращивания и ее соответствие этим характеристикам. Необходимо учитывать, что в процессе работы любой сбой элементов цепочки приводит к остановке всей линии. Так, например, встречается такая характеристика, как надежность автоматического узла передачи. Кажется, что 99% надежности – достаточно для деревообрабатывающего оборудования. Но на практике это устройство должно передавать 70 – 100 заготовок в минуту. Это значит, рядом должен стоять оператор, который каждую минуту должен подправлять очередную застрявшую деталь. На это так же затрачивается время. Если на это уходит 20 секунд, то производительность сразу снижается на 25%. В некоторых линиях очень много времени тратится на ее очистку от клея или на перенастройку на другой вид шипа или другое сечение заготовок. Это так же необходимо учитывать при выборе. Длительным может быть и ежедневное обслуживание. Все это пока не касается надежности линий.

Важнейшим параметром линий сращивания является точность формирования шипов и точность сплачивания заготовок. Это позволяет существенно экономить сырье. Наглядно это можно показать на примере обработки коротких заготовок малого сечения. Для расчета возьмем сечение 20*50 мм и среднюю длину заготовки 200 мм. При приторцовке концов заготовок может быть израсходовано 2 мм с каждой из сторон, а может и 7 мм. Т.е. на каждой заготовке мы можем потерять 10 мм (в сумме). При том что в 6 метровой доске может быть до 30 соединений, это сразу дает 5% экономии. Точность сплачивания заготовок в системе набора и в прессе так же позволяет сэкономить на материале. Как правило, ламели после сращивания проходят этап строжки. Если мы сращиваем предварительно калиброванные заготовки, то хорошие линии сращивания дают возможность уменьшить съемы при этой операции до 0,5-1 мм на сторону. К сожалению, большинство производителей вообще не привлекают к этому параметру внимание заказчиков. И величина съема может достигать 2-3 мм на сторону.

Дополнительно надо обратить внимание на способ нанесения клея. От этого не только зависит качество склейки получаемой ламели, но и расход клея, который так же может быть очень существенным. Как правило, избытки клея остаются на элементах линии, что приводит к необходимости частых и долгих процедур очистки.

Немаловажное значение имеют энерговооруженность элементов линий сращивания и способы передачи вращения от двигателя к инструментам. Предпочтительнее использовать специальные высокоточные шпиндельные узлы, а не устанавливать инструмент непосредственно на валы электродвигателей, в целом не предназначенных для этого. Это позволяет не только спокойно увеличивать мощность приводов до необходимых параметров, но и существенно увеличить надежность системы, ее ремонтопригодность. Сравнив мощности фрезерых узлов, можно сделать косвенные выводы о возможной производительности. При этом современные экономичные двигатели и приводы позволяют развивать необходимую мощность только в процессе обработки, потребляя существенно меньше энергии в холостых режимах. Надо отметить, что современные быстрые линии сращивания уже позволяют повторно использовать энергию торможения. В этом случае в режимах торможения двигатели работают как генераторы. Вырабатываемая энергия поступает на ускоряющие двигатели. Все это дает ведущим производителям возможность создавать мощные, энергоэффективные установки.

Хорошая линия сращивания древесины – технически сложное оборудование, требующее не только опыта разработки и изготовления такого типа продукции, но и доскональное понимание технологии сращивания.

Наши специалисты, совместно с Вами, определят основные параметры для выбора линии для конкретного производства, разберут все положительные и отрицательные моменты того или иного выбора. Надеемся, что данная статья поможет более внимательно подобрать необходимое Вам оборудование.

Потребность в оборудовании для сращивания древесины будет расти, уверены эксперты. И связывают рост популярности этой технологии с уменьшением запасов древесины большого диаметра в российских лесах.

Сегодня без линий сращивания древесины не обходится ни одно деревообрабатывающее производство, говорят специалисты. Метод дает возможность создавать изделия любого размера и конфигурации из того природного сырья, которое имеется в наличии. Можно делать щиты большой площади, балки практически неограниченной длины и толщины. Технология позволяет изготавливать строительные конструкции больших габаритов и изогнутой формы.

Дефицит больших диаметров

Равномерное качество

Кроме цены, к достоинствам сращенной древесины относят ее хорошие эксплуатационные качества. В первую очередь, потому, что технология дает возможность использовать только заготовки, не имеющие естественных пороков — сучков.

В результате по всей толщине и длине готовых изделий материал получается равномерного качества. Они устойчивы к короблению, отличаются высокой стабильностью размеров и меньше подвержены деформациям.

Вопрос нагрузки

Основной метод сращивания древесины, который реализуется в современных производственных линиях, — соединение на зубчатые шипы. Полученные изделия имеют прочность в пределах 65–85% от прочности цельной древесины. Точные параметры зависят от нескольких характеристик — длины и шага шипа, его затупления, марки клея и, конечно, от особенностей конкретного оборудования.

Третий из наиболее распространенных способов сращивания древесины — впритык на гладко отпиленные торцы — выбирается для изделий, не испытывающих серьезной нагрузки: обрамлений фасадов, частей встроенных шкафов, мебели. Такое соединение дает достаточно низкую прочность: примерно 10–15% от прочности цельной древесины.

Популярный минишип

Технология сращивания заготовок на зубчатые шипы основана на использовании эффекта самозаклинивания на стыках шипов с заостренными или притупленными концами. Форму и размеры шипов регламентирует ГОСТ 9330. В зарубежном оборудовании, оснащенном собственным режущим инструментом, могут применяться другие параметры клиновых шипов.

Наиболее практичным вариантом сегодня считается сращивание древесины по длине на минишипах (зубчато-клиновых шипах). Их нарезают с помощью особых фрез на шипорезной машине. Затем наносится клей и заготовки самозаклиниваются при прессовании. По словам специалистов, прочность получающегося соединения даже выше, чем у не сращенной древесины такого же сечения.

Но технология сращивания на микрошипы имеет свои особенности. Например, материал должен быть тщательно отсортирован по качеству и породам деревьев, цвету древесины, размерам заготовок, текстуре материалов.

Нюансы экономики

Для продольного сращивания применяют автоматические или полуавтоматические линии. В этом сегменте на российском рынке представлены отечественные, китайские, тайваньские станки, линии сращивания немецкого и итальянского производства. К самым известным маркам относят — Dimter, Paul, Irion, Reinhardt, Grecon, Ledinek.

Оборудование разных производителей имеет разные функциональные схемы и конструкцию. Но в любом комплекте обязательно присутствуют круглопильный станок (для торцевания заготовок в прямой угол), фрезерно-шипорезный станок (формирует зубчатые клиновые шипы), станок клеенаносящий (для нанесения клея на поверхность шипов), пресс для продольного обжима клеевых соединений при сращивании, круглопильный торцовочный агрегат (выполняет поперечный раскрой ламелей на заготовки).

Второй важный момент для экономики — способ, которым наносится клей на подготовленные шипы заготовок. Если клея слишком много, его избытки остаются на элементах линии, приходится часто останавливать ее, чтобы очистить. Это снижает производительность и в то же время увеличивает затраты на клей.

Сократить расходы и повысить эффективность линий сращивания позволяет использование экономичных двигателей и приводов. Плюс в том, что они развивают необходимую мощность только в процессе обработки, а на холостых режимах потребляют намного меньше энергии. Самые современные модели линий сращивания могут использовать энергию торможения. Это означает, что в режиме торможения двигатели работают как генераторы, а вырабатываемая ими энергия поступает на ускоряющие двигатели.

Читайте также: