Сообщение на тему различные виды движения в производстве

Обновлено: 04.07.2024

В производственном процессе детали (изделия) передаются с одного рабочего места на другое, с операции на операцию; эта передача может быть осуществлена по-разному, т. е. могут быть использованы различные виды движения предметов труда. Существует три вида движения предметов труда в процессе производства: последовательное, параллельное и последовательно-параллельное (смешанное).

Последовательным видом движения называют такой способ передачи деталей (изделий), при котором обработка производится партиями, передача партии с операции на операцию происходит только после того, как все детали партии прошли обработку на предыдущей операции. При применении последовательного вида движения отдельные детали (изделия) длительное время пролеживают на каждой операции в ожидании окончания обработки всей партии.

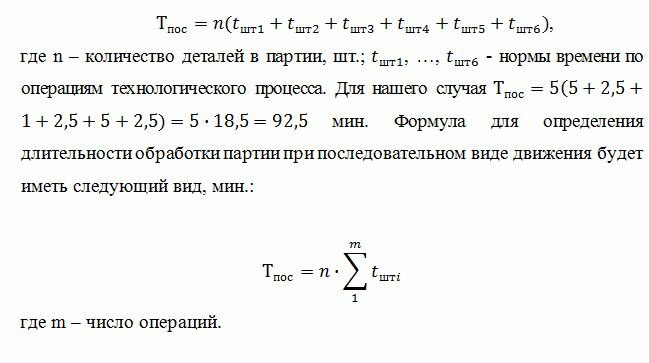

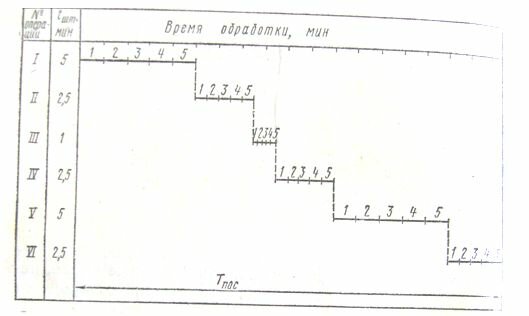

Для определения длительности обработки партии деталей при этом способе движения можно построить график (рисунок 1). Согласно графику, длительность обработки партии при последовательном виде движения определяется так:

Рисунок 1 – График последовательного вида движения:

1-5 – номера деталей

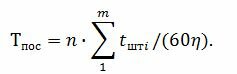

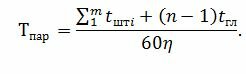

С учетом коэффициента выполнения норм длительность обработки при последовательном способе движения определяется по формуле, ч:

Последовательный вид движения обычно применяется в единичном и мелкосерийном производстве.

Параллельным видом движения называется такой способ передачи деталей (изделий), при котором с операции на операцию детали (изделия) передаются поштучно или небольшими транспортными партиями. При таком способе передачи каждая деталь (или транспортная партия) после обработки передается сразу на следующую операцию до окончания обработки остальных деталей в партии. Это сокращает или полностью устраняет время пролеживания отдельных деталей, что делает длительность обработки партии самой короткой.

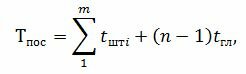

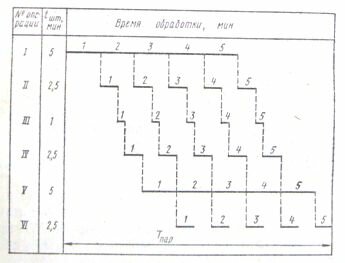

Длительность обработки при параллельном виде движения можно рассчитывать с помощью графика (рисунок 2). На основании графика можно определить длительность обработки партии при параллельном способе движения:

где tгл- время наиболее длительной операции.

С учетом коэффициента выполнения норм длительность обработки партии рассчитывается по формуле, ч:

При сопоставлении графиков двух видов движения одной и той же партии видно, что при параллельном виде движения длительность обработки при том же технологическом процессе значительно меньше, чем при последовательном. Вместе с тем, как видно из графика (рисунок 2), работа над партией деталей (изделий) на некоторых операциях идет с перерывами. Для устранения этого недостатка на операциях с длительным временем обработки (I и V) следует поставить дополнительное оборудование или на операциях с коротким временем иметь запасы деталей, уже прошедших обработку на всех предыдущих операциях.

Рисунок 2 – График параллельного вида движения:

1-5 – номера деталей

Параллельный способ передачи деталей (изделий) применяется в массовом и крупносерийном производстве, ©и лежит в основе организации поточного производства.

Параллельно-последовательным (смешанным) видом движения называется такой способ передачи деталей (изделий), при котором отдельные детали в партии частично одновременно обрабатываются на двух или нескольких операциях технологического процесса и работа на всех операциях идет без перерыва. Одновременная (параллельная) обработка части партии на нескольких операциях уменьшает пролеживание отдельных деталей и приводит к сокращению длительности обработки по сравнению с последовательным способом.

Для определения длительности обработки партии при смешанном виде движения построим график (рисунок 3) для той же партии и с тем же технологическим процессом, который использовался нами при разборе последовательного и параллельного видов движения.

Рисунок 3 – График параллельно-последовательного вида движения:

1-5 – номера деталей; τ – время одновременной работы на смежных операциях, например τ1 – время одновременной работы на I и II операциях, τ2 – время одновременной работы на II и III операциях

При использовании параллельно-последовательного способа могут встречаться два случая сочетания операций. Первый случай, когда время обработки одной детали на последующей операции больше, чем на предыдущей, например ). В этом случае нельзя передавать первую Деталь на последующую операцию сразу после ее обработки на предыдущей операции, так как будет иметь место простой. Во избежание простоя надо накопить необходимый запас деталей.

Величину запаса и время, когда можно начать передачу первой детали на последующую операцию, находят так: от конца времени обработки последней детали на предыдущей операции необходимо опустить перпендикуляр, вправо от перпендикуляра отложить время обработки одной последней детали, а влево – время обработки остальных деталей партии (передача деталей с I на II операцию).

Длительность обработки партии при параллельно-последовательном виде движения определяется по следующей формуле, мин:

Большей считается операция, которая в технологическом процессе стоит между двумя по времени меньшими операциями. Меньшей считается такая операция, которая в технологическом процессе стоит между двумя по времени большими операциями. Если операция находится, с одной стороны, между большей по времени операцией, а с другой – между меньшей, она не будет считаться ни большей, ни меньшей.

Для определения большей и меньшей операций в начале и в конце технологического процесса условно следует поставить цифру 0.

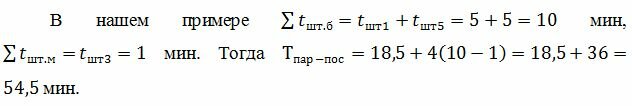

В нашем примере используется следующий технологический процесс:

I операция …………….….. = 5 мин. – большая

II операция …………..…… = 2,5 мин.

III операция …….…….…… = 1 мин. – меньшая

IV операция ……………….. = 2,5 мин.

V операция …………….…. = 5 мин. – большая

VI операция ……………… = 2,52 мин

Операция I ( = 5 мин.) стоит между нулем и операцией II ( = 2,5 мин.), поэтому она большая. Операция II (2,5 мин.) стоит между операциями I и III ( = 5 мин.; = 1 мин.), поэтому она ни большая, ни меньшая. Операция III (1 мин.) стоит между операциями II и IV ( = 2,5 мин.; = 2,5 мин.), поэтому она меньшая.

Как видно из графиков и приведенных расчетов, наиболее короткое время обработки партии деталей при параллельном виде движения, но его применение, так же как и смешанного вида, будет эффективно только при

расположении оборудования в порядке последовательности операций технологического процесса, а также при наличии станков-дублеров на операциях с длительным временем обработки или производственных запасов на операциях с коротким временем обработки. Если эти условия невыполнимы, то применение этих видов движения нецелесообразно.

В условиях единичного и мелкосерийного производства, когда оборудование располагается по группам, а не в порядке последовательности технологического процесса, использование параллельного или параллельно-последовательного вида движения производства невозможно.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Описание презентации по отдельным слайдам:

Длительность производственного цикла во многом зависти от того, как движутся предметы труда с одной операции на другую Длительность производственного цикла во многом зависти от того, как движутся предметы труда с одной операции на другую. Различают 3 вида движения:

1.Последовательный вид движения Каждая последующая операция начинается после окончания обработки всей партии на предыдущий операции. Длительность производственного цикла при этом виде движения прямо пропорциональна количеству изделий в партии и длительности выполнения операции. При последовательном виде движения самый длинный производственный цикл, но он самый простой в расчетах. Применяется для партий с небольшим количеством изделий

Дано: t1=6;t2=7;t3=5; t4=9;t5=8; n=4; i=5

2. Параллельно - последовательный вид движения Обработка изделий на последующей операции начинается до окончания обработки всей партии на предыдущей операции, что сокращает длительность производственного цикла (по сравнению с последовательным) на сумму времени, в течении которого смежные операции выполняются параллельно. Но при этом виде движения усложняются расчеты и оперативное планирование производства.

Правило№1 Если последующая операция больше предыдущей, то от момента начала предыдущей операции откладываем вправо минимальную из двух смежных операций, и от полученной точки вправо откладываем длительность обработки всей партии на данной операции.

Правило№2 Если последующая операция меньше предыдущей, то от момента окончания предыдущей операции откладываем вправо минимальную из двух смежных операций, и от полученной точки влево откладываем длительность обработки всей партии на данной операции.

3.Параллельный вид движения Каждый предмет труда после обработки на одной операции передается на другую, не дожидаясь обработки всей партии. При этом виде движения достигается минимальная продолжительность производственного цикла, но возникают простои оборудования и пролёживание предметов труда между операциями. Большое внимание на длительность производственного цикла оказывает длительность главной операции (максимальной по продолжительности)

tmax(n-1) = 9*(4-1) = 27

- подготовка к ЕГЭ/ОГЭ и ВПР

- по всем предметам 1-11 классов

Курс повышения квалификации

Охрана труда

Курс профессиональной переподготовки

Охрана труда

Курс профессиональной переподготовки

Библиотечно-библиографические и информационные знания в педагогическом процессе

- ЗП до 91 000 руб.

- Гибкий график

- Удаленная работа

Дистанционные курсы для педагогов

Свидетельство и скидка на обучение каждому участнику

Найдите материал к любому уроку, указав свой предмет (категорию), класс, учебник и тему:

5 606 352 материала в базе

Самые массовые международные дистанционные

Школьные Инфоконкурсы 2022

Свидетельство и скидка на обучение каждому участнику

Другие материалы

Вам будут интересны эти курсы:

Оставьте свой комментарий

- 28.11.2016 2259

- PPTX 808 кбайт

- 29 скачиваний

- Рейтинг: 2 из 5

- Оцените материал:

Настоящий материал опубликован пользователем Крупышева Галина Васильевна. Инфоурок является информационным посредником и предоставляет пользователям возможность размещать на сайте методические материалы. Всю ответственность за опубликованные материалы, содержащиеся в них сведения, а также за соблюдение авторских прав несут пользователи, загрузившие материал на сайт

Если Вы считаете, что материал нарушает авторские права либо по каким-то другим причинам должен быть удален с сайта, Вы можете оставить жалобу на материал.

Автор материала

40%

- Подготовка к ЕГЭ/ОГЭ и ВПР

- Для учеников 1-11 классов

Московский институт профессиональной

переподготовки и повышения

квалификации педагогов

Дистанционные курсы

для педагогов

663 курса от 690 рублей

Выбрать курс со скидкой

Выдаём документы

установленного образца!

Учителя о ЕГЭ: секреты успешной подготовки

Время чтения: 11 минут

Отчисленные за рубежом студенты смогут бесплатно учиться в России

Время чтения: 1 минута

Академическая стипендия для вузов в 2023 году вырастет до 1 825 рублей

Время чтения: 1 минута

В приграничных пунктах Брянской области на день приостановили занятия в школах

Время чтения: 0 минут

Минтруд предложил упростить направление маткапитала на образование

Время чтения: 1 минута

Курские власти перевели на дистант школьников в районах на границе с Украиной

Время чтения: 1 минута

В Россию приехали 10 тысяч детей из Луганской и Донецкой Народных республик

Время чтения: 2 минуты

Подарочные сертификаты

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако администрация сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение администрации может не совпадать с точкой зрения авторов.

Производственный цикл простого процесса начинается с запуска в производство заготовки или исходного материала и заканчивается выпуском готовой детали с последней операции.

Таким образом, производственный цикл простого процесса состоит из цикла выполнения технологических операций, а также вспомогательных, не перекрываемых основными, и времени перерывов в обработке.

Возможны три вида сочетания операционных циклов (видов движения предметов труда по операциям процесса): последовательный, параллельный и параллельно-последовательный.

1. Последовательный вид движения, когда вся обрабатываемая партия изделий передается на последующую операцию лишь после полного окончания всех работ на предыдущей операции. Длительность производственного цикла рассчитывается по следующей формуле:

где n– размер партии изделий, шт.;

m– общее количество операций в процессе;

- норма времени на выполнениеi-ой операции;

ci- число рабочих мест, на которых выполняетсяi-ая операция;

Тест – длительность естественных процессов;

tм.о.– среднее межоперационное время, мин.

Преимущества: Отсутствие перерывов в работе оборудования на всех операциях. Простота планирования и организации производственного процесса, т.к. нет деления на транспортные партии.

Недостатки: Большое время межопера-ционногопролеживания из-за максимальных перерывов партионности и, как следствие, самая большая продолжительность производственного цикла. Возможность изготовления только небольшими партиями деталей с малыми продолжительностями операций, т.е. несложных.

Области применения: Единичное и мелко-серийное производство

Рис. 2.2. График технологического цикла при последовательном виде движения ДСЕ

Параллельный вид движения заключается в том, что предметы труда с одной операции на другую передаются поштучно или передаточными партиями немедленно после завершения обработки (независимо от времени выполнения смежных операций).

Если поштучно, т.е. р=1:

где длительность самой продолжительной операции.

Если передаточная партия р≠1:

де р – величина передаточной партии.

Преимущества: Кратчайшая длительность производственного цикла. Равномерная (при условии синхронизации времени операций) загрузка оборудования и, как следствие, высокая производительность труда. Наименьшая чувствительность длительности производственного цикла к увеличению размера партии (объема выпуска) деталей.

Недостатки: При несинхронизированном производственном процессе на всех операциях (кроме максимальной по длительности) оборудование работает с перерывами. Простои, как правило, невелики, что затрудняет дозагрузку оборудования другими видами работ. Растут транспортные издержки за счет максимального количества транспортных партий.

Области применения: Серийное и массовое производство

Полная ликвидация таких перерывов достигается при условии синхронизации операций, когда

Данный вид движения применяется в серийном и массовом производствах.

Рис. 2.4. График технологического цикла при параллельном виде движения ДСЕ

Рис. 2.4. График технологического цикла при параллельном виде движения ДСЕ

3. Параллельно-последовательный вид движения, при котором следующая операция начинается ранее, чем наступает полное окончание обработки всей партии на предыдущей операции, и осуществляется без перерывов в изготовлении партии изделий на каждом рабочем месте.

При этом происходит частичное совмещение времени выполнения смежных операционных циклов. Передача предметов труда с операции на операцию осуществляется передаточными партиями (р) или поштучно (р=1).

Если поштучно, т.е. р=1:

Где - сумма коротких операционных циклов из каждой пары смежных операций.

Если передаточная партия р≠1:

Преимущества: Отсутствие перерывов в работе оборудования на всех операциях. Значительное, по сравнению с последовательным видом движения, сокращение времени межоперационного прослеживания и длительности производственного цикла. Возможность обработки больших партий высокотрудоемких (с большой продолжительностью операций) деталей.

Недостатки: Партия деталей делится на транспортные партии, что усложняет планирование и организацию производственного процесса, а также увеличивает интенсивность работы транспортных средств.

Области применения:Средне-серийное и крупно-серийное производство

Рис. 2.3. График технологического цикла при параллельно-последовательном движении ДСЕ

Вывод. Наиболее длительными технологический и производственный циклы получаются при последовательном виде движения. Как правило, наименьшая длительность циклов при параллельном виде движения, но при этом возможны перерывы в работе на рабочих местах, которые снижают эффективность такой организации цикла. Расходы на транспортировку при параллельно-последовательном и параллельном видах движения больше, чем при последовательном, за счет увеличения числа транспортных партий (при последовательном виде величина транспортной партии равна обрабатываемой). Следовательно, чтобы сократить величину транспортных расходов, параллельный и параллельно-последовательный виды движения предметов труда более целесообразно использовать в случаях, когда рабочие места расположены по ходу операций технологического процесса.

Рациональная организация производственного процесса во времени предполагает соблюдение непрерывности движения предметов труда в процессе изготовления продукции. Это позволяет увеличить выпуск продукции в единицу времени без дополнительных затрат. Перерывы в движении предмета труда обусловливаются в основном организационными факторами. Следует различать следующие виды перерывов, вызываемых разными причинами:

- перерывы, обусловленные режимом работы предприятия, зависящие от сменности работы предприятия, длительности перерывов между сменами, количества нерабочих дней в неделю;

- перерывы, вызываемые загруженностью отдельных видов оборудования, вследствие чего предметы труда пролеживают в ожидании обработки. Величина этих перерывов зависит не только от количества оборудования, но и от организации производственного процесса и оперативно-производственного планирования;

- перерывы, обусловленные неудовлетворительной организацией производства на предприятии, в том числе плохой организацией рабочих мест и их обслуживания;

- перерывы, вызываемые случайными обстоятельствами, в том числе авариями, браком продукции.

Различают три вида движения предметов труда в процессе производства:

2. параллельный и

Последовательный вид движения предметов труда характеризуется тем, что обработка изделий ведется партиями. На каждой операции производственного процесса вся партия предметов труда обрабатывается полностью, только после окончания обработки передается на следующую операцию.

Время, необходимое для обработки партии изделий на операциях производственного процесса при последовательном виде движения предметов труда ТПОС (в мин), определяется по формуле:

где п — количество изделий в партии; t — длительность производственной операции, мин; т — количество операций в процессе.

Если какая-либо операция выполняется на нескольких рабочих местах, то длительность данной производственной операции необходимо разделить на количество рабочих мест.

Достоинством этого метода является отсутствие перерывов в работе рабочих и оборудования на каждой операции, возможность их высокой загрузки в течение смены. Недостатком является то, что при последовательном виде движения изделие находится на каждом рабочем месте дольше, чем это необходимо для его непосредственной обработки. В связи с этим увеличивается общая продолжительность прохождения партии изделий по всем операциям, т.е. технологический цикл, а следовательно, растут незавершенное производство и связывание в нем оборотных средств.

Параллельный вид движения предметов труда характеризуется тем, что предметы труда передаются с предыдущей операции на последующую поштучно сразу после окончания их обработки. Первое изделие запускается в производство на первую операция производственного процесса и после окончания обработки сразу же передается на вторую и последующие операции, не ожидая завершения обработки всей партии изделий на первой и последующих операциях. При этом обязательно предусматривается обеспечение непрерывности обработки партии изделий только по наиболее трудоемкой операции. Непрерывность обработки изделий по первой и другим операциям не обеспечивается.

Второе изделие запускается в производство на первую операцию производственного процесса с таким расчетом, чтобы время окончания ее обработки не первой операции производственного процесса не совпало со временем окончания обработки первого изделия на второй операции. После окончания обработки на второй операции второе изделие передается для обработки на третью и последующие операции (используется последовательный вид движения предметов труда в производственном процессе). Такой же порядок запуска на первую операцию третьей и т.д. изделий.

Время, необходимое для обработки партии изделий при параллельном виде движения предметов труда ТПАР (в мин.), определяется по формуле:

где t ГЛ — время наиболее длительной операции, условно принятой за главную, мин

При параллельном виде движения предметов труда значительно сокращается длительность обработки партии изделий. Однако неравенство времени обработки по операциям приводит к перерывам в работе машин на операциях менее продолжительных, чем главная. Величина перерывов (в мин), повторяющихся в работе с каждой единицей предмета труда на всех операциях, кроме главной,

Непрерывность процесса при параллельном виде движения предмета труда может быть достигнута путем синхронизации процесса, т. е. обеспечения равенства или кратности операций по времени.

Параллельно-последовательный вид движения предметов труда характеризуется тем, что предметы труда передаются с одной операции на другую поштучно или передаточными партиями в зависимости от того, сколько времени затрачивается на смежные операции. Этот вид движения предметов труда в производстве соединяет в себе особенности как параллельного, так и последовательного вида движения. Предметы труда, обработанные на длинной операции, передаются для обработки на короткую операцию передаточными партиями, а с короткой на длинную — поштучно. При параллельно-последовательном виде движения предметов труда происходит частичное совмещение времени выполнения смежных операций, а вся партия обрабатывается на каждой операции без перерывов. Рабочие и оборудование работают без перерывов.

Продолжительность обработки партии предметов труда при параллельно-последовательном виде движения меньше, чем при последовательном, на время параллельно выполняемых операций.

Длительность обработки партии предметов труда при параллельно-последовательном виде движения ТПАР-ПОС (в мин) может быть определена следующим образом:

где — длительность обработки партии при последовательном виде движения предметов труда, мин;

— время параллельного выполнения смежных операций, мин.

Производственный цикл

Сырье и материалы в процессе превращения их в готовую продукцию проходят различные стадии обработки, перемещаясь от одного рабочего места к другому.

Календарное время изготовления продукции, начиная с запуска сырья в производство и кончая выпуском готовых изделий, называется производственным циклом. Продолжительность производственного цикла измеряется в единицах рабочего времени (дни, часы, минуты) и включает в себя время обработки предметов труда, естественных процессов, транспортировки, контроля качества, перерывов в процессе производства в связи с принятым режимом работы предприятия и методом организации процесса.

Структура производственного цикла включает время рабочего периода и время перерывов. В течении рабочего периода выполняются собственно технологические операции и работы подготовительно-заключительного характера. К рабочему периоду относятся также длительность контрольных и транспортных операций и время естественных процессов.

Продолжительность основных технологических операций, естественных процессов, перемещающих, обслуживающих и контрольных операций представляет собой рабочий период.

Время перерывов обусловлено режимом труда, межоперационным пролеживанием изделий и недостатками в организации труда и производства.

Время межоперационного пролеживания определяется перерывами партионности, ожидания и комплектования. Перерывы партионности возникают при изготовлении изделий партиями и обусловлены тем, что обработанные изделия пролеживают, пока вся партия не пройдет через данную операцию. При этом следует исходить из того, что производственной партией называется группа изделий одного и того же наименования и типоразмера, запускаемых в производство в течение определенного интервала времени при одном и том же подготовительно-заключительном времени. Перерывы ожидания вызываются несогласованной длительностью двух смежных операций технологического процесса, а перерывы комплектования – необходимостью ожидания того времени, когда будут изготовлены все заготовки, или сборочные единицы, входящие в один комплект изделий. Перерывы комплектования возникают при переходе от одной стадии производственного процесса к другой.

Длительность производственного цикла ТЦ определяется по формуле:

где ‑ продолжительность всех технологических операций в составе одного цикла;

‑ продолжительность всех естественных процессов;

‑ продолжительность всех перемещающих операций в производственном процессе;

‑ продолжительность всех контрольных операций в составе одного цикла;

‑ продолжительность всех обслуживающих операций в составе одного цикла;

‑ продолжительность межоперационного пролеживания предметов труда;

‑ продолжительность междусменного пролеживания предметов труда;

‑ продолжительность всех совмещенных составных частей производственного цикла.

Сокращение длительности производственного цикла может быть достигнуто в результате:

- сокращения времени технологических и естественных операций при внедрении прогрессивной технологии производства продукции и правильной организации трудовых процессов;

- сокращения времени вспомогательных процессов при их механизации и автоматизации;

- сокращения времени перерывов, вызываемых ожиданием накопления партии изделий для передачи на следующую технологическую операцию, авариями оборудования и т. д.;

- применения отвечающего конкретным условиям производства вида движения предмета труда;

- совмещения выполнения обслуживающих операций с технологическими и перемещающими.

Наибольшая часть производственного цикла — это технологические операции. Следовательно, основной путь сокращения длительности производственного цикла состоит в интенсификации технологических процессов.

Тема 4. ТИПЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

Читайте также: