Новые виды технологического оборудования инвентаря инструментов сообщение

Обновлено: 06.05.2024

Новые виды технологического оборудования

1. Пароконвектомат – представляет собой разновидность

высокотехнологичного как профессионального, так и бытового

теплового оборудования современной кухни сочетающего

множество режимов пара и принудительной конвекции в процессе

приготовления пищи.

Режимы работы:

- приготовление пищи на пару;

- конвекция;

- регенерация (разогрев);

- пар низкой темперы;

- комбинированный режим.

Новые виды технологического оборудования

2. Пакоджет - технология молекулярной кухни, заключающяяся в

том, что продукция подверженная глубокой заморозки (до – 22 °С) в

течение суток, превращается в мелкотекстурированную и

пюреобразную массу, которая хранится в таком виде при температуре

от - 12 до -15 °С. Данная технология идеальна для замороженных

десертов.

Новые виды технологического оборудования

3. Sous-Vide (Сувид) – кулинарная техника, а так же форма

медленного приготовления пищи на основе использования точных

температур.

Функции сувида:

- Разогрев воды до нужной температуры;

- Вакуумирование продукта;

- Приготовление блюда при точной температуре.

Преимущества технологии Сувид:

- Сохраняется насыщенный и естественный вкус пищи;

- Цвет, внешний вид и свежесть сохраняются не именными до самой

подачи;

- Сохраняются питательные вещества;

- Пища не уваривается и не ужаривается, сохраняет сочность;

- Более продолжительный срок хранения;

- Значительная экономия при минимальных затратах.

Новые виды технологического инвентаря

1. Мандолина или овощерезка приспособление для нарезания

овощей и фруктов ломтиками в

форме деревянной или

пластиковой доски с

укреплёнными на ней стальными

пластинчатыми ножами.

Новые виды технологического инвентаря

2. Овощечистка - специальный

предмет кухонной утвари и

домашнего обихода,

предназначенный для очистки

овощей и фруктов перед

употреблением их в пищу.

Новые виды технологического инвентаря

3. Термометр - прибор для измерения температуры воздуха,

жидкостей и т.д.

Современные виды сырья

1. Пищевые волокна

- микрокристаллическая целлюлоза – понижает

калорийность блюда, улучшает органолептические свойства,

выполняет роль стабилизатора и загустителя;

- пектины – загуститель, обладает желирующими

свойствами, улучшает текстуру;

- пшеничные и ржаные отруби - богаты клетчаткой

растительного происхождения, снижают аппетит, оказывают

благотворное влияние на организм;

- апельсиновая, яблочная клетчатка - выступает в качестве

стабилизатора, эмульгатора, структурообразователя,

улучшает питательную ценность продукта;

- свекловичный жом – источник пищевых волокон их

сахарной свеклы;

- порошок топинамбура - имеет высокое содержание

клетчатки, пектина, инулина.

Современные виды сырья

2. Подсластители:

- стевия;

- инулин;

- изомальтоолигосахарид;

- сироп цикория;

- лактоза;

- фруктоза;

- сироп агавы;

- дынный сахар (эритрит, эритритол).

Современные виды сырья

3. Суперфуды:

- семена чиа;

- ягоды асаи;

- ягоды годжи;

- матча чай;

- кокосовая вода;

- спирулина;

- имбирь.

Вывод

Новые виды технологического оборудования, инвентаря,

инструментов, посуды (кухонной, столовой), новых видах сырья,

продуктов обуславливают актуальность процесса модернизации

предприятий общепита:

- Это способствует привлечению клиентов;

- Повышается производительности труда, соблюдение технологии

приготовления пищи, снижение затрат связанных с контролем

технологического процесса;

- Снижаются издержки производства за счет снижения

материалоемкости и энергоемкости;

- Обеспечивается непрерывность работы оборудования, т.е.

современное оборудование может работать непрерывно в несколько

смен;

- Обеспечивается снижение временных затрат на приготовление

продукции.

Основная масса сырья при его использовании в предприятиях общественного питания подвергается тепловой обработке, которая оказывает значительное влияние на качество готовой продукции. От способа, режима нагрева, его продолжительности зависят безопасность продукции, органолептические показатели, пищевая ценность, выход изделий.

Стабильность качества кулинарной продукции во многом определяется уровнем управляемости технологическим процессом. В свою очередь, уровень управляемости зависит от технико-эксплуатационных и технологических характеристик оборудования.

К категории современного высокотехнологичного оборудования относятся пароконвектоматы и аппараты шокового охлаждения и заморозки – шокфризеры.

Пароконвектомат – это универсальный тепловой агрегат, совмещающий в своей конструкции сразу два вида оборудования – пароварочный аппарат и конвекционный жарочный шкаф (рис. 18).

Использование в одной рабочей камере пара и циркулирующего горячего воздуха отдельно и в комбинации позволяет в одном пароконвектомате применять самые различные способы приготовления продуктов – жарка, запекание, тушение, выпечка, варка на пару, а также сложные программируемые циклы.

Все пароконвектоматы изготавливаются из пищевой нержавеющей стали. Рабочая камера машины представляет собой полугерметичную камеру со скругленными углами. Герметичной камера становится благодаря плотному прилеганию резиновых уплотнителей на корпусе аппарата к дверце пароконвектомата. Конвекция воздуха равномерно распределяет тепло по всей рабочей камере, поддерживая одинаковую температуру на разных уровнях.

Рис.19. Блок управления и аксессуары

Для удобства контроля за приготовлением блюд, дверь рабочей камеры выполнена с использованием двух стекол, - внутреннего и внешнего. Внутреннее стекло является термически инертным и иногда обработано жироотталкивающим составом для облегчения очистки пароконвектомата.

Распашная (циркульная) конструкция двери c каналом рециркуляции охлаждающего воздуха сводит к минимуму эмиссию тепла во внешнюю среду и обеспечивает возможность санитарной обработки обоих стекол.

Конструкция двери позволяет фиксировано открывать ее на 120/1800, или у некоторых производителей сдвигать дверь в бок аппарата, для удобства разгрузки пароконвектомата. Ручки на двери пароконвектоматов могут легко захлопываться или открываться даже с занятыми руками, путем поворота рукоятки в бок. Или наоборот, иметь двухходовое открытие, препятствующее резкому открытию двери и в свою очередь выбросу пара из рабочей камеры. Существуют модели пароконвектоматов, в которых используется кнопочный принцип открывания двери. Дно рабочей камеры выполнено в форме ванны с углублением и отверстием для слива, подключенным к системе канализации. Дверной водосборник (небольшой желоб расположенный на дверце), служит для предотвращения попадания конденсата с двери пароконвектомата на пол кухни.

Внутри рабочей камеры располагаются ТЭНы или газовые нагревательные элементы.

В пароконвектомате есть возможность приготовления продуктов, используя температурный щуп (термоиглу), с помощью которого отслеживается температура в толще приготовляемого продукта. Наиболее эффективным считается мультизонный термощуп. Он определяет температуру в нескольких точках и независимо от правильности установки термощупа выдает корректные показания (рис.20).

Рис. 20. Термоигла и душирующее устройство

К дополнительным функциям пароконвектомата кроме щупа относят реверсивный вентилятор, который периодически вращаясь (по часовой или против часовой стрелки) создает равномерное распределение горячего воздуха по рабочей камере и обеспечивает равномерное приготовление блюд, независимо от их расположения.

Качество кулинарной продукции, приготовленной в пароконвектомате, во многом зависит от рационально подобранных гастроемкостей – универсальных противней. Они могут быть разной высоты, со сплошным дном и перфорированные.

Пароконвекционные печи можно классифицировать по способу парообразования на модели с прямым (инжекторным) впрыском пара и модели с бойлером.

Основные режимы работы пароконвектомата: конвекция, приготовление на пару и комбинированный режим приготовления, использующий одновременно пар и горячий воздух.

Бойлерная система парообразования является наиболее распространенной. Нагревание воды происходит в парогенераторе, расположенном внутри пароконвектомата. Бойлер представляет собой емкость, в которой находится нагревательный элемент. Вода в бойлере закипает и превращается в пар, далее готовый пар через специальный клапан поступает в рабочую камеру. Стоимость пароконвектоматов с парогенератором довольно высока, поэтому, мировые производители разработали инжекторные пароконвектоматы, которые не утратив своей функциональности в то же время стали более приемлемыми по цене.

При инжекторной системе парообразования пар образуется непосредственно в рабочей камере, путем попадания воды на высокоскоростную турбину, и, в виде мельчайших частиц испарения на кругообразных ТЭНах. Рабочая камера наполняется при этом образовавшимся паром. По своим рабочим характеристикам инжекторная система практически не отличается от бойлерной. При использовании комбинированного режима, как и в бойлерных пароконвектоматах, содержание влажности в рабочей камере можно регулировать.

Это обуславливает функциональность и разницу в стоимости оборудования.

По типу управления пароконвектоматы подразделяются на механические, электромеханические и электронные (компьютерные).

При механическом типе управления панель управления проста и состоит из механических переключателей. При этом сам агрегат отличается ограниченным набором функций.

Электромеханический тип управления сочетает механические ручки управления с сенсорными кнопками. Включает в себя множество функций, способных расширить возможности аппарата. В данном типе управления присутствуют дополнительные индикаторы – температуры, времени, климата и т.д.

В электронном типе управления панель управления является подобие компьютера с дисплеем, на котором отражаются все функции пароконвектомата. Наличие функции программирования позволяет использовать заложенные в памяти печи программы приготовления блюд.

В сенсорном типе управления панель представляет собой сенсорный дисплей. Все функции пароконвектомата (задание температуры, климата, времени приготовления и т.д.) отображаются непосредственно на дисплее.

По вместимости и габаритам пароконвектоматы делятся на малые (2-6 гастроемкостей GN 1/1), средние (10-12 гастроемкостей GN 1/1 или 6 гастроемкостей GN 2/1) и большие (до 20 гастроемкостей GN 1/1 или GN 2/1) [49].

Гастроемкости устанавливают в рабочую камеру машины на направляющие. У большинства пароконвектоматов направляющие под установку гастроемкостей представляют собой единую съемную конструкцию в целях удобства обслуживания, санитарной обработки рабочей камеры, а также для возможности установки структур с помощью специальных тележек.

Пароконвектоматы могут работать в различных режимах.

Особенности эксплуатации пароконвектоматов состоит в том, что загружать продукт необходимо в предварительно нагретую рабочую камеру. Разогрев производят на температуру 30-40 °C выше, требуемой улучшения качество готовой продукции и снижения время приготовления.т Предварительный нагрев необходим при максимальной загрузке печи или при загрузке охлажденного либо замороженного продукта. Второе правило эксплуатации - загрузка. Загрузка пароконвектомата должна быть равномерной, для обеспечения распределения потока горячего воздуха в режиме конвекции. Третье правило эксплуатации – это мойка ручным, полуавтоматическим или автоматическим способами.

В паровом режиме работы печи приготовление продуктов осуществляется с помощью подаваемого во внутреннюю камеру пара. Данный режим подходи для варки, тушения, бланширования, позволяет сохранить цвет, консистенцию и вкус продукта при минимальных потерях массы, питательных веществ, витаминов.

В режиме конвекции тепловая обработка происходит в потоках горячего сухого воздуха. Данный режим подходит для запекания, жарки, приготовления широкого спектра блюд, а также для разогрева ранее приготовленных продуктов.

В процессе комбинированного режима происходит одновременное использование горячего воздуха и влажного пара. Благодаря этому режиму можно готовить блюда без использования жиров, без риска подгорания; предотвратить высыхание пищи, сократить потери веса и добиться более равномерного поджаривания. Данный режим подходит для приготовления большей части классических вторых блюд.

Режим регенерации, или восстановления, предназначен для размораживания, подогрева и поддержания температуры продуктов; применяется при разрыве во времени между приготовлением и реализацией блюд.

Режим низкотемпературного пара (30-99°С) подходит для бланширования, оттаивания, вакуумной обработки, консервирования и пастеризации.

К основным преимуществам пароконвектомата относятся:

- комбинация необходимой температуры и влажности в рабочей камере, позволяющая ускорить процесс приготовления;

- равномерное приготовление продуктов;

- продукты сохраняют свой внешний вид, вкус, цвет и запах;

- меньше потерь витаминов и минеральных солей;

- горячий и влажный воздух предотвращает высыхание пищи, обезвоживание, сокращает потери веса до 50%;

- обработка сразу нескольких разнородных продуктов (овощи, мясо, птица, печенье и т.д.) одновременно без изменения запахов;

- отсутствие необходимости переворачивать продукты;

- сокращение требуемой площади кухни на 30% т.е. экономия производственных площадей;

- уменьшение трудозатрат благодаря быстрой наладке, загрузке, выгрузке и чистке;

- присутствие специальной системы регенерации (восстановления), автоматической системы очистки и специальной изоляций;

- легкость и удобство в управлении.

Рис. 21. Моющие средства

Использование камер шокового охлаждения (заморозки) в сочетании с пароконвектоматом позволит максимально оптимизировать технологический процесс производства блюд и кулинарных изделий (рис.22).

Рис. 22. Аппараты интенсивного охлаждения и шоковой заморозки

Оригинальные англоязычные названия этого оборудования – blast chiller (бласт-чиллер) и blast freezer (бласт-фризер). В первом (blast chiller) температура понижается с +90°С до +30С за 90 минут - такой режим охлаждения позволяет хранить обработанные продукты до 5 дней. Второй тип (blast freezer) замораживает продукт с +90 °С до -18 °С за 90-240 минут, продлевая период хранения до 3-12 месяцев в зависимости от вида продукта. Существуют шоковые охладители, работающие в обоих режимах.

Основными характеристиками шкафов интенсивного охлаждения являются хладопроизводительность, вместимость и тип охлаждения. Объем охлаждаемой продукции может составлять от 10 до 210 кг. Число уровней шкафа может варьироваться от 5 до 20 (до 40 гастроемкостей GN 1/1). Также шкафы отличаются конструктивными особенностями: компрессор может быть выносным или встроенным, а охлаждение конденсатора – воздушным или водяным.

Внешняя поверхность шкафов интенсивного охлаждения и замораживания может производиться из нержавеющей стали или из жести, окрашенной с обжигом; внутренняя – из нержавеющей стали. Шкафы оснащены направляющими для установки гастроемкостей. В более габаритных моделях удобнее использовать тележки, которые вкатываются внутрь охлаждающей камеры. Если пароконвектомат и шкаф для охлаждения совместимы и рассчитаны на одинаковое число уровней, то тележка просто выкатывается из печи и перемещается в охладитель.

Камеры интенсивного охлаждения снабжены многоточечными датчиками замера температуры внутри продукта. На термостате устанавливается желаемая конечная температура продукта. На панели контроля постоянно высвечивается температура охлаждаемого продукта, в отдельных моделях - время, оставшееся до завершения процесса.

Существует несколько режимов работы шкафа интенсивного охлаждения.

Классификация аппаратов шоковой заморозки в зависимости от габаритов: настольные модели на 3-5 уровней (в них можно обработать 9-15 кг продукта за 1 цикл) и напольные (до 20 уровней). Внутренние размеры и профиль направляющих оборудования позволяют использовать как гастронормированные листы (530*325 мм), так и пекарские (600*400 мм) - в кондитерских цехах. В более габаритной технике удобнее тележки. Обычно такая тележка выкатывается из печи и перемещается в охладитель. В этом случае персоналу кухни не приходится тратить время на каждую гастроемкость в отдельности.

По функциональному назначению шкафы делятся на охладители (blast chiller) и замораживатели (blast freezer). Оборудование второго типа работает как в режиме заморозки, так и в режиме охлаждения. Естественно, такие шкафы стоят дороже, чем просто охладители.

Внешняя поверхность техники интенсивного охлаждения может производиться из жести, окрашенной с обжигом, или из нержавеющей стали; внутренняя - из нержавеющей стали или алюминия. С целью избежания коррозии отдельные производители делают камеры бесшовным способом. Значительно облегчают уход за шкафом и закругленные углы камеры.

Поскольку в процессе интенсивного обдува продукта появляется конденсат, разработчиками техники в более габаритных моделях была предусмотрена система удаления влаги - во избежание образования наледи. Дренаж отводит образовавшуюся влагу в канализационную систему.

Конструктивно шкафы шоковой заморозки могут различаться расположением агрегата (выносной или встроенный). Второй вариант чаще встречается в крупногабаритных моделях: теплоотдача агрегата аппарата высокой мощности настолько велика, что если его встроить в шкаф, это приведет к значительному повышению температуры на кухне. Еще одна техническая особенность - способ охлаждения конденсатора (воздушный или водяной). Стоит иметь в виду, что в первом случае агрегат работает более шумно.

Оборудование может управляться электромеханическим или электронным способом. Последний предусматривает функцию программирования, позволяющую запускать стандартный процесс обработки одним нажатием кнопки. Программирование также удобно тем, что повар может более гибко планировать производство: например, часть продуктов обрабатывать в ночное время. При этом присутствие персонала кухни не требуется. Новые серии оборудования зарубежных производителей позволяют человеку полностью устраниться от контроля за технологическими процессами обработки продуктов.

К основным преимуществам камер интенсивного охлаждения относятся:

- значительно сокращается время охлаждения или замораживания продукта;

- за счет скорости охлаждения сокращается период активности бактериологической среды, что приводит к увеличению срока хранения продуктов;

- сокращаются потери массы продуктов при охлаждении и замораживании;

- пищевая ценность и вкусовые качества продукта остаются неизменными;

- снижение процессов высыхания и окисления продуктов;

- сохраняется неизменной структура продукта, поскольку при быстром замораживании образуется мелкокристаллический лед, не повреждающий целостность клеток;

- экономия производственных площадей;

- хорошая холодопроизводительность и эффективность, быстрая и равномерная заморозка (охлаждение) продуктов;

- процесс охлаждения (замораживания) более энергосберегающий;

- высокая гигиеничность и санитарные условия процессов;

- увеличение сроков хранения.

Совместное использование пароконвектоматов и шкафов интенсивного охлаждения позволяет реализовывать технологии Cook and Chill и Cook and Freeze, значительно увеличивая эффективность работы предприятия общественного питания.

Шеф-повару

Автоклавы и приготовление пищи под давлением

Приготовление пищи под давлением — это метод приготовления продуктов в герметичном сосуде или автоклаве, не позволяющем воздуху или жидкости покидать емкость, находящуюся под высоким давлением. Поскольку, при увеличении давления точка кипения жидкости смещается вверх, температура жидкости внутри системы может быть повышена до 100 °C. При этом жидкость не достигает точки кипения. Большинство кулинарных систем высокого давления работают при рабочем давлении в 15 psi, согласно стандарту установленному в Соединенных Штатах еще в 1917 году. При таком давлении, жидкость закипает при температуре в 125 °C. Повышенная температура позволяет приготовить продукт несоизмеримо быстрее стандартного способа.

Например, порезанная свежая капуста готовится в течении одной минуты, сохраняя всю витаминную и вкусовою гамму продукта. Свежие зеленые бобы или небольшие картофелины готовятся около пяти минут, а целая курица до 3-х килограмм — около 20 минут. Другое преимущество автоклавного способа приготовление пищи — достижение эффекта тушения и медленного кипения продукта за очень короткий срок.

До недавнего времени автоклавный способ приготовления пищи считался очень опасным из-за своей взрывоопасности. Современные автоклавные кулинарные системы оснащены многоступенчатыми механизмами защиты, специальными замками и системами автоматического отключения.

Принцип работы системы:

При обычных условиях нагрев воды выше точки кипения невозможен. Как только температура воды достигает 100 °C, вода перестает нагреваться. Это происходит из-за интенсивного испарения воды в процессе ее нагрева. Сам процесс испарения требует почти всего тепла, что приводит к приостановлению нагрева воды. Если вода кипятится долго — она полностью переходит в пар.

Когда вода или жидкость кипятится в автоклаве, повышается точка кипения. Как только температура супа или пюре достигает 90° C, начинается интенсивное испарение. Водяной пар, являясь по- сути газом, создает избыточное давление в сочетании с температурой, что приводит к остановке испарения. Чем выше температура, тем выше давление в системе. Тепло, генерируемое при повышении давления, называется латентным теплом и имеет большую проникающую силу в структуру микроорганизмов, разрушая их в даже дремлющем состоянии — в спорах.

Подобный процесс легко достижим при приготовлении твердых непещеристых продуктов. В случае приготовления губкообразных, пещеристых продуктов, следует выбирать систему с глубоким вакуумированием танка. Остаточное содержание кислорода может способствовать защите бактерий от разрушения, создавая термоизоляцию для их оболочек.

Современные автоклавы используют фракционное вакуумирование, которое удаляет кислород в несколько циклов, обеспечивая 100% проникновение пара в процессе стерилизации и гомогенизации продукта.

Основные преимущества автоклавного способа приготовления пищи

Приготовление пищи автоклавным методом позволяет вам готовить блюда в разы быстрее, с сохранением всех питательных свойств продукта.

Давление

Супер -нагретый пар, образованный при высоком давлении повышенными температурами позволяет готовить от 3 до 10 раз быстрее. Обработка высокотемпературным паром позволяет готовить без соли, с минимальным количеством масла, сахара, ароматизаторов и улучшителей вкуса., меньшим старением и высыханием при сохранении свежести вкуса.

Питательные вещества

Приготовление под давлением позволяет сохранить все питательные элементы продуктов. Поскольку пища готовится в безвоздушной среде и очень быстро, минимальное количество витаминов, жидкости, минералов, солей вываривается в процессе кипячения.

Низкое содержания жиров

Приготовление пищи под давлением, это по- сути процесс приготовления обезжиренной пищи. Горячий пар сцеживает жир из микроволокон продукта, выделяя его в окружающую жидкостную среду.

Обеззараживание продукта

Плесень и дрожжи

Плесень — это грибок, который растет как шелковистые нити и появляется на продукте в виде пушка. Некоторые виды плесени выделяют микотоксины, которые опасны для здоровья. Плесень может появляться и размножаться в кислотах, которые защищают нас от бактерий. Плесень разлагает продукты на ферменты и делает их непригодными в пищу. Частично кислоты нейтрализует вредоносное действие плесени. Плесень и дрожжи разрушаются при температуре от 60-87 градусов

Камеры дозревания овощей и фруктов

Для быстрого дозревания концентрация СО2 в камерах должна составлять не более 2 %. Существует ряд методов применения газообразного этилена в камерах дозревания. Наиболее популярными являются каталитический генератор и проточные системы. При использовании системы подачи этилена каталитическим генератором этилен вырабатывается на месте: в ходе каталитического процесса в камере дозревания жидкий концентрат превращается в газообразный С2Н4. Работа операторов камеры дозревания заключается в том, чтобы подключить генератор к сети питания, поместить в него концентрат и включить генератор.

Генераторы каталитического типа, основанные на каталитическом разложении жидкой смеси при высокой температуре. В настоящее время это основной тип генераторов. Они просты в эксплуатации, хорошо управляются, поэтому используются в автоматических камерах газации плодов. Для генераторов каталитического типа используются специальные спиртосодержащие смеси, которые при термическом разложении выделяют этилен. Эти смеси содержат специальные добавки, которые обеспечивают высокий процент выхода этилена, а также специальные добавки — промоутеры, обеспечивающие сохранность катализатора в газогенераторе. Одна из наиболее распространенных ошибок — использование чистого спирта для получения этилена с помощью газогенератора. В этом случае резко сокращается срок службы катализатора в газогенераторе, катализатор отравляется.

Следует предостеречь от использования для газации баллонов с чистым этиленом, это очень опасно и может привести к взрыву. Малейшая утечка этилена может привести к созданию взрывоопасной концентрации ( этилен взрывается при смеси с воздухом в концентрации от 2,8% до 28,6%).

Недостатком этилена является также его летучесть, поэтому как альтернативу этилену иногда используют этрел.

Использование этрела позволяет избежать неудобства, связанные с применением этилена. Недозрелые плоды помещают на 0,5 — 10 минут в раствор этрела (0,25 — 4 г/л), затем плоды выдерживают несколько дней в теплом помещении. Этрел, попадая в растительные ткани, высвобождает связанный этилен, и в результате получается такой же эффект, как и при обработке плодов в камере с этиленом.

Важное об этилене

- Этилен использовался в прошлом веке, как хороший антисептик;

- При минимальных температурах, фрукты и овощи как правило индифферентны к внешней обработке этиленом;

- Этилен может быть губителен для некоторых растений

Некоторые растения, овощи и фрукты являются крайне чувствительными к воздействию этилена. Этилен порождает процесс старения растительных клеток, в определенный критический момент старение доводит фрукт или овощ до состояния максимальной спелости. Преодолевая эту точку растительный продукт подвергается распаду и полному исчезновению. Степень нанесенного продукту вреда определяется количеством этилена, с которым продукт вступил во взаимодействие.

- Овощи и фрукты, содержащие в себе и постоянно выделяющие этилен (яблоки, авокадо, бананы, дыни, арбузы, персики, груши, помидоры), должны храниться отдельно от овощей и фруктов, подверженных вредному воздействию этилена (брокколи, капуста, цветная капуста, зелень, салат и т.д.);

- Взрывоопасность этилена

Как правило, продукт каталитических генераторов не может достичь уровня взрывоопасности. Уровень возможного самовоспламенения в 200 раз больший, чем возможности генератора. Таким образом, для того чтобы дать этилену возможность воспламениться и взорваться, необходимо иметь 20-30 работающих каталитических генераторов.

Какие продукты могут дозревать в этилене?

Этилен способствует дозреванию помидор, банан, цитрусовых, фиников, хурмы, груш, яблок, дынь, арбузов, авокадо, папайя

Может ли этилен принести хоть какой-либо ущерб здоровью человека?

Нет! Этилен — бесцветный газ, имеющий сладковатый запах. Этилен достаточно взрывоопасен в концентрации выше 3%. Соотношения 1 части этилена и миллионов частей воздуха достаточно для того, чтобы начался процесс дозревания.

Льдомиксинг

Льдомиксеры или пакоджеты применяются сегодня очень активно в Западной Европе в лучших кулинарных школах. Суть работы устройства — взбивание абсолютно любого продукта, любой консистенции в однородную массу в замороженном состоянии. Конечный пастообразный продукт соответствует по консистенции сарбету.

Принцип работы льдомиксера — быстрая обработка с особой частотой вращения насадки и особая геометрия самого венчика. Сарбеты изготавливаемые таким образом не всегда бывают сладкими. Известнейшие шеф-повара — Блюменталь и Ферран Адрия делают рыбные льдомиксинги или сарбеты из вареных овощей.

Экономический эффект льдомиксерного блюда — его уникальность и органолептическая эксклюзивность при крайне низкой материальной себестоимости.

Низкотемпературная тепловая обработка

Величайший повар — новатор Хестон Блюментаь так отзывается о низкотемпературном способе обработки мяса:

Меня часто спрашивают, какой из кухонных инструментов для меня самый любимый. Это достаточно сложный вопрос, так как у меня их много — и все они важны. Я называю и термометр, и точные весы и терку-мандолину … есть в списке и кокотница, производимая фирмой Staub, которая, так же как и посуда Le Creuset, в наше время недооценивается и считается немодной, но на самом деле позволяет приготовить массу вкусных блюд.

Приготовление мяса — это очень сложный и деликатный процесс. Низкотемпературная обработка приносит самые лучшие результаты по нежности мяса, но у нее есть и недостатки: этим способом невозможно достичь зажаренного вкуса и хрустящей корочки. А оттого, что все соки сохраняются в мясе, соус к мясу делать не из чего … В ресторане мы решили эту проблему, готовя все мясные соусы отдельно, из кусков, обработанных при нормальном температурном режиме. Дома, к сожалению, этого сделать невозможно, поэтому приходится идти на компромисс, что и позволяет кокотница (толстостенная кастрюля с крышкой для жарения/тушения).

В сущности, процесс приготовления пищи в кокотнице заключается в тепловой обработке мяса, рыбы, овощей или фруктов под плотно закрытой крышкой, так что все ароматные пары сохраняются и дают основу восхитительному соусу. Я запекаю свиное филе в кокотнице с поразительным результатом. Того же результата можно добиться используя роторную насадку.

Шоковое охлаждение жидким азотом

Японские камеры шокового охлаждения на жидком азоте позволяют охлаждать супы, готовые отваренные горячие овощи, отваренные яйца, мясные и рыбные вареные полуфабрикаты до температуры +6-10 градусов С всего за 25 минут!

Продукция охлаждается до температуры минус 30- минус 45 градусов в течение одного часа

Декарбонайзер

Уникальное инновационное устройство позволяет очищать гастроемкости в тчение 20 минут до полной стерильности и отпалированного блеска. Устройство имеет цинтрифугированную камеру, начиненную сотнями стальных подшипников.

Вы можете изучить и скачать доклад-презентацию на тему «Инвентарь и оборудование кондитерского цеха, современные. Презентация на заданную тему содержит 20 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас - поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

Оборудование для кондитерского цеха. Ассортимент оборудования для кондитерских цехов весьма разнообразен, в зависимости от количества выпускаемой продукции и степени автоматизации различных этапов производства можно выбрать оборудование, как для промышленного производства, так и для небольшого семейного бизнеса. Мы рассмотрим оборудование, которое используется в кондитерском бизнесе наиболее часто, а из него можно выбрать для своего цеха наиболее необходимое. Перед замешиванием теста, муку предварительно просеивают для удаления возможных примесей, а также для аэрации и рыхления, благодаря чему готовые изделия получаются более пышными. Мукопросеиватели бывают двух типов – центробежные и вибрационные.

Планетарный миксер предназначен для замешивания любого вида теста, а также взбивания сливок. Планетарный миксер предназначен для замешивания любого вида теста, а также взбивания сливок.

Тестомесильная машина. Тестомесильная машина используется для замешивания теста с высоким содержанием клейковины. Замес производится спиральным крюком, который позволяет замесить любое тесто.

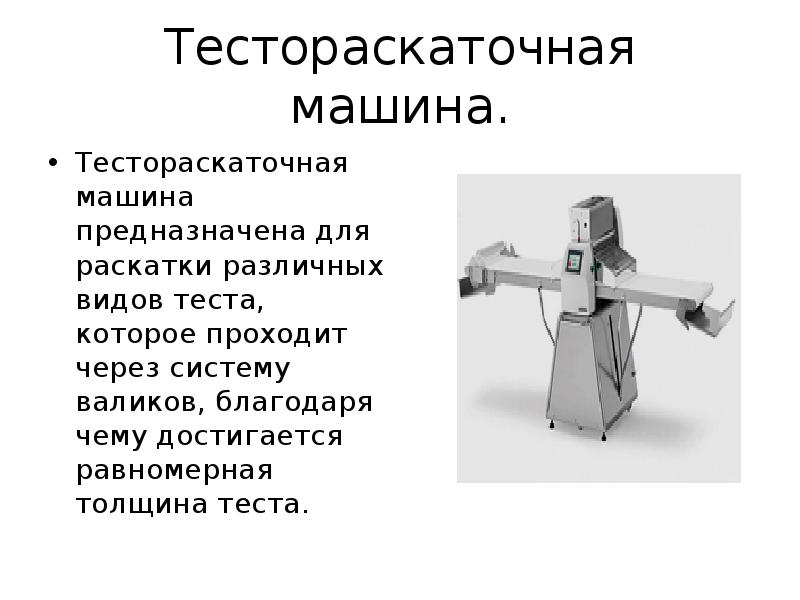

Тестораскаточная машина. Тестораскаточная машина предназначена для раскатки различных видов теста, которое проходит через систему валиков, благодаря чему достигается равномерная толщина теста.

Печь кондитерская. Для кондитерского цеха наиболее подходящим вариантом будет ротационная вентилируемая печь, при выпекании с помощью вращения тележек и циркулирующего подогретого воздуха в печи, изделия выпекаются равномерно.

Мельница для сахара. Для получения сахарной пудры из сахарного песка на производстве применяется мельница.

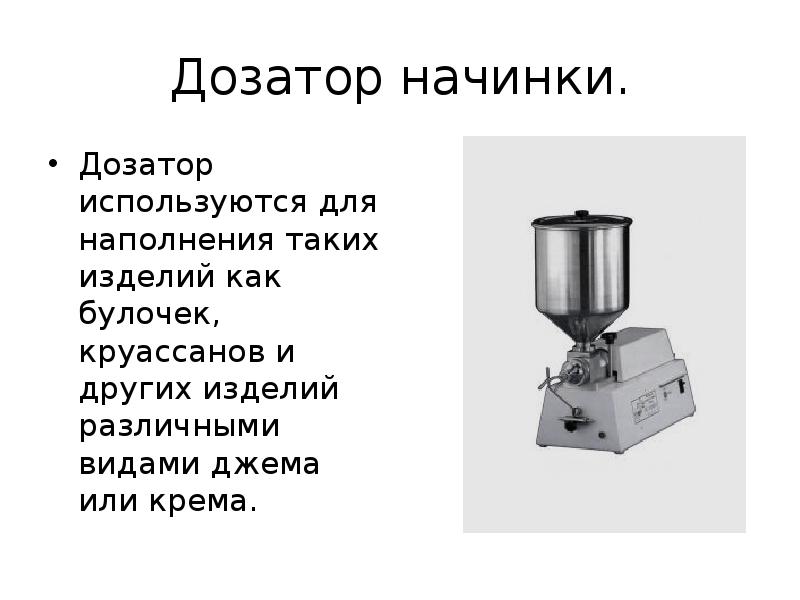

Дозатор начинки. Дозатор используются для наполнения таких изделий как булочек, круассанов и других изделий различными видами джема или крема.

Мельница для сухарей Используется для перемалывания сухарей, которые в дальнейшем используются для изготовления различных изделий.

Читайте также: