Зажимы для сварки реферат

Обновлено: 03.07.2024

Пути достижения взаимного положения соединяемых деталей и условий, наиболее благоприятных для образования качественного соединения. Тип технологического приспособления и основные факторы, влияющие на выбор типа. Требования к ним и эффективность.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 07.05.2014 |

| Размер файла | 171,3 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Сварочные и сборочно-сварочные технологические приспособления

В процессе изготовления сварных конструкций должны быть обеспечены заданные технологическим процессом взаимное положение соединяемых деталей и условия, наиболее благоприятные для образования качественного соединения. Это достигается применением технологических приспособлений и оснастки.

Технологические приспособления делятся на сборочные, предназначенные для сборки под сварку и фиксации деталей при помощи прихваток или простейших механических устройств; сварочные, предназначенные для сварки заранее собранных деталей с зафиксированным взаимным положением; сборочно-сварочные, позволяющие совместить операции сборки и сварки.

Тип технологического приспособления выбирают в зависимости от производственной программы (единичное, серийное или массовое производство), конструкции изделия (листовые или решетчатые конструкции, детали машин и др.), технологии и степени точности изготовления заготовок (механическая обработка, газовая резка и т.д.) и технологии сборки и сварки (необходимость в зазорах, допустимые их изменения или допустимые превышения кромок и т.д.).

Сварочные приспособления должны допускать свободное перемещение отдельных элементов конструкции вследствие нагрева и последующего остывания зоны сварки, а при необходимости уменьшить или по возможности исключить деформации, возникающие в сварном изделии и в самом приспособлении вследствие температурных воздействий. При сварке крупногабаритных конструкций, обладающих малой жесткостью (рамные, решетчатые, листовые), приспособления должны обеспечивать фиксацию отдельных свариваемых кромок, а не всего изделия в целом. При проектировании приспособления необходимо предусмотреть доступ к местам сварки и прихватки, быстрый отвод теплоты от мест интенсивного нагрева, сборку узла с минимального числа установок, свободный доступ для проверки размеров изделия и свободный съем собранного или сваренного изделия.

В ряде случаев для прижима может быть использован вес свариваемых деталей.

технологический деталь сварочный

Специализированный стенд с постоянными фиксаторами для сварки рамных конструкций

Универсальные сборочно-сварочные стенды из нормализованных элементов

Съемные упоры применяют в настраиваемых по типу деталей приспособлениях или при сварке деталей, съем которых невозможет из-за упоров. Как правило, упоры служат и опорными базами, а в некоторых случаях шаблонами для приварки сопряженных деталей. Пальцы или штыри обеспечивают более точную установку деталей и применяются при наличии в деталях обработанных поверхностей. Призмы регулируемые и жесткие применяются для сварки труб, профилей и т.п.

Шаблоны предназначены для фиксирования устанавливаемых при сборке деталей по другим деталям в этом узле или по каким-либо опорным контурам изделия. В этом случае само изделие является несущим элементом приспособления.

Прижимы. Это элементы приспособлений, обеспечивающие прижимы деталей к фиксаторам или другим несущим поверхностям приспособлений. Различают прижимы механические, пневматические, магнитные и гидравлические.

Пневматические прижимы по сравнению с механическими имеют ряд существенных преимуществ, в том числе быстродействие, возможность управления рядом прижимов с одного места, возможность подвода сжатого воздуха к прижимам, занимающим различное положение в пространстве (через цапфу приспособления или по гибким шлангам), и т.д. Пневматический прижим обладает определенной упругостью, что компенсирует деформации свариваемых деталей.

Гидравлические прижимы используют в сварочных приспособлениях довольно редко. По-видимому, перспективны прижимы, построенные на основе гидропластов - вязких смесей, обладающих достаточно высокой текучестью. В отличие от гидравлических прижимов прижимы с гидропластами не требуют сложных и дорогих уплотнений, обеспечивая равномерное распределение прижимающего усилия между плунжерами. Они допускают давление до 500 кгс/см 2 .

а - общий вид магнита;

1 - корпус магнита;

б-г - схемы применения;

7 - электромагнитный стенд;

9 - винтовой прижим

Стягивающее (а) и распорное (б) приспособления:

1 - рычаг основной;

4 - винт стягивающий;

6 - винт зажимной;

7 - винт распорный;

Для сборки и сварки плоских листовых конструкций служат электромагнитные стенды, представляющие собой плоскую или лекальную постель со встроенными электромагнитами, между которыми расположены флюсомедная или флюсовая подушка с пневматическим прижимом. Электромагниты, расположенные вдоль шва, плотно притягивают кромки стыкуемых листов к сборочному стенду и воспринимают реакцию от давления флюсовой подушки. Расположение магнитов и флюсоподушек определяется раскроем листов и их числом в секции.

Кондуктор для сварки балок

Подобные документы

Этапы конструирования приспособления: определение условий использования; уточнение схемы установки; контроль положения режущего инструмента; выбор вспомогательных устройств; разработка вида конструкции. Расчёт экономической эффективности приспособления.

курсовая работа [1,0 M], добавлен 16.07.2012

Сварочные материалы и требования к их подготовке. Хранение и подготовка сварочных материалов. Основные технологические требования к подготовке сварочных материалов. Сварочные электроды, флюсы и порошковая проволока. Проверка сертификатов на материалы.

курсовая работа [21,0 K], добавлен 19.04.2016

Расчет и конструирование узла сборочно–сварочного приспособления. Анализ технических требований к сварной конструкции. Характеристика материала и оценка свариваемости. Расчет режимов сварки и технологических норм времени на сварочные операции.

курсовая работа [183,3 K], добавлен 25.04.2009

Требования к производственным условиям и технологическому процессу выполнения сварочных работ. Требования к прихваткам. Сборочная оснастка, приспособления при сборке секции. Выбор сварочного оборудования. Режимы сварочных работ, контроль их качества.

реферат [71,6 K], добавлен 06.04.2013

Описание конструкции и работы приспособления для фрезерования паза. Выбор технологического оборудования и оснастки. Определение режимов резания, усилий зажима заготовки в опоры. Расчет элементов приспособления на прочность. Проектирование его привода.

В современном сварочном производстве характерны разнообразие способов дуговой сварки, широкий масштаб их применения в различных отраслях промышленности и привлечение большого числа рабочих.

Трубопроводы, корпуса судов, изделия судового машиностроения изготавливают с применением прогрессивных материалов и способов дуговой сварки. К последним в основном относятся ручная дуговая сварка покрытыми электродами, механизированная сварка сталей под флюсом и в углекислом газе, механизированная сварка в аргоне и в азоте сплавов на основе алюминия, меди, титана.

Успехи в разработке и производстве покрытых электродов обусловили высокую производительность ручной дуговой сварки сталей, не уступающих механизированной сварке под флюсом и в углекислом газе, поэтому этот способ широко применяют в отрасли. При изготовлении стальных корпусов судов сварки под флюсом позволило в основном механизировать выполнение швов в нижнем положении. Однако на корпусах современных судов более половины объема сварочных работ выполняются в положениях, отличных от нижнего. Механизация сварки этой группы швов в значительной мере осуществляется за счет сварки в углекислом газе электродной проволокой диаметром от 0,8 до 1,4 мм.

Механизированная сварка в углекислом газе получила широкое применение при изготовлении стальных судовых трубопроводов диаметром 22 мм и более, приварке к трубопроводам фланцев, штуцеров. При изготовлении трубопроводов из медно-никелевых сплавов применяют механизированную сварку в азоте плавящимся вольфрамовым электродом. На заводах освоена и широко применяется ручная аргонодуговая сварка неплавящимся вольфрамовым электродом и механизированная сварка плавящимся электродом сплавов алюминия и титана.

Внедрение в производство большой номенклатуры конструкционных и сварочных материалов, способов дуговой сварки обусловило необходимость исследования влияния технологии сварки на характер излучения электрической дуги с целью определения его опасности для органов зрения, эффективности выпускаемых промышленных средств защиты глаз и соответствия параметров отечественных светофильтров физиологическим особенностям органов зрения.

Выше перечисленные способы сварки широко применяемые не только в судостроении, но и в других отраслях промышленности, значительно отличающихся друг от друга в связи с чем позволяют более полно исследовать влияние технологии сварки на излучение электрической дуги и определить его интенсивность в различных областях спектра.

Данными способами сварки изготавливают различные конструкции, цистерны, вахтовые автобусы, автобусы, прицепы и так далее. Для изготовления какого-либо сваренного изделия используют приспособления, обеспечивающие надежное закрепление деталей, быструю и точную установку по упорам в заданной последовательности и должно быть удобно в эксплуатации, которые могут быть ручными, механизированными и автоматизированными.

Использование приспособления повысит производительность труда, сократит время производства сварной конструкции, повысит качество сборки–сварки, облегчит труд рабочего.

1. Технологический раздел

1.1 Анализ технологических требований к сварной конструкции

Для выполнения курсового проекта предложена сварная конструкция "Задний борт", которая крепится на платформу Камаза. Данная сварная конструкция может эксплуатироваться в различных климатических условиях, подвергается динамическим и вибрационным нагрузкам при ее эксплуатации и статическим нагрузкам от собственного веса.

Данная сварная конструкция "Задний борт" относится к 2 классу ответственности, ОСТ 23.2.429 - 80, к ней предъявляют следующие требования:

1. не допускаются дефекты т.к. из-за них сварная конструкция становится хрупкой.

2. горячие и холодные трещины не допускаются;

3. подрезы основного металла допускаются, если глубина подреза не превышает 10% толщины свариваемых деталей, но не более оного мм;

4. перед привариванием к оси производят наплавку электродами, для того чтобы обеспечить высокую износостойкость.

5. сварная конструкция должна быть рассчитана на статическую и усталостную прочность;

6. жесткости, прочности, пластичности.

7. непровары допускаются в стыковых швах при сварке на весу и невозможности подварки с обратной стороны шва и в угловых швах, если дефектный участок не превышает 20% толщины шва 10 мм. и не более 2 мм при толщине 10 мм;

8. газовые поры не допускаются;

9. не допускается высота наплыва более 30% высоты шва. Общая протяженность наплыва не должна превышать 20% длины шва;

10. прожоги не допускаются.

Рисунок 1 – Изделие “Задний борт ”

1.2 Характеристика материала и оценка свариваемости

В качестве основного материала для изготовления изделия "Задний борт" применим конструкционную среднеуглеродистую качественную сталь – сталь 35 ГОСТ 1577-93, так как сварочный узел сложной формы. Сталь 35 склонна к образованию трещин, поэтому рекомендуется производить сварку с предварительным и сопутствующим подогревом до 100-250°С.

Таблица № 2 - Химический состав

Таблица № 3 - Механические свойства

При работе с этим материалом необходимо произвести оценку свариваемости металла.

Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающее требованиям, обусловленным конструкции и эксплуатации изделия.

Основным элементом в углеродистых конструкционных сталях является углерод. С увеличением количества углерода в стали повышается ее прочность и твердость, уменьшается пластичность и вязкость. Марганец и кремний повышают прочность и твердость, и способствует закаливанию стали.

По свариваемости стали условно подразделяются на 4 группы:

а) I - хорошосвариваемые, стали с эквивалентным содержанием углерода Сэкв. ≤ 0,25%

б) II - удовлетворительно свариваемые, стали с эквивалентным содержанием Сэкв. ≥ 0,25-0,35%

в) III - ограниченно свариваемые, стали с эквивалентным содержанием Сэкв. ≥ 0,35-0,45%

г) IV -плохо свариваемые, стали с эквивалентным содержанием Сэкв. ≥ 0,45%.

Эквивалентное содержания углерода определяется по формуле:

Сэк. = С + Mn/20 + Ni/15 [2]стр.258 (1)

где, С, Мn, Ni - химические элементы, %.

Определяем эквивалентное содержание углерода для 09Г2С:

Сэ = С + [2]стр.258 (4)

Принятые числовые значения символов:

Сэ %.

Сталь 35 относится к 2 группе свариваемости, так как у нее Сэк. 3

Определяем диаметр электронной проволоки по формуле:

dэл= 4 √hp ± 0.05hp[8] стр. 12 (2)

dэл= 4 √6мм ± 0.05* dэл=1,57мм ± 0,3мм=1,6 мм

Принимаем среднее значение диаметра электродной проволоки dэл=1,6 мм.

Производим расчет скорости сварки по формуле:

υсв =Кv (hp 1.75 /ℓ 3.36 ) [8], стр. 12 (3)

где Кv - коэффициент, учитывающий скорость сварки;

Принятые числовые значения:

υсв =1120мм (6 1.75 мм/11,3 3.36 мм)=74,6 м/ч.

Принимаем скорость сварки 75м/ч.

Определяем силу сварочного тока по формуле:

Iсв=Ki (hp 1.31 /ℓ 1.07 ) [8], стр. 13 (5)

где Ki – коэффициент, учитывающий плотность ток

принятые числовые значения

Iсв=460*(6 1.31 мм/11,3 1,07 )=359А

Принимаем силу сварочного тока 360А

Определяем напряжение сварочной дуги по формуле:

Uсв=14+0,05*Iсв [8], стр. 13 (6)

Определяем вылет электродной проволоки по формуле:

Определяем скорость подачи электродной проволоки по формуле:

υэл =0,53*Iсв/dэл+6,94*10 -4 (Iсв/dэл 3 ) [8], стр. 15 (8)

υэл =0,53*360А/1,6мм+6,94*10 -4 (360А/1,6 3 мм)=119,3 м/ч

Принимаем υэл =120м/ч

Определяем оптимальный расход защитного газа по формуле:

g3.2 =3,3*10 -3 *360 0,75 =0,25л/мин.

1.5 Выбор электротехнического оборудования

Большое значение при сварке имеет сварочное оборудование. Которое должно обеспечивать высокое качество сварного соединения.

Для выполнения сварки существуют различные виды источников питания: генераторы, трансформаторы, выпрямители.

Традиционным источником переменного тока является сварочный трансформатор. Источником постоянного тока является выпрямитель, который сконструирован на базе трансформатора и полупроводникового выпрямителя. Широкое распространение получили также инверторные источники тока, которые применяются для сварки как на переменном, так и на постоянном токе.

Требования к виду внешних характеристик определяется такими показателями сварочного процесса, как тип электрода (плавящийся, неплавящийся); характер среды, в которой происходит сварка(открытая дуга, дуга под флюсом, в защитных газах); степень механизации (ручная, механизированная, автоматическая сварка); способ регулирования режима горения дуги (саморегулирование, автоматическое регулирование напряжения дуги).

При механизированной сварке в среде СО2 и при автоматической сварке под флюсом при постоянной скорости подачи электродной проволоки применяют источники питания с жесткими вольтамперными характеристиками (ЖВХ). В этом случае источник питания работает как регулятор рабочего напряжения, которое регулируется в заданных пределах при условии заданной величины силы сварочного тока. Регулирование напряжения при ЖВХ может быть плавным, ступенчатым и смешанным. Величина сварочного тока определяется скоростью подачи электродной проволоки, а источник питания задает напряжение дуге и обеспечивает саморегулирование длины дуги.

Для полуавтоматической сварки в среде защитных газов в качестве источника питания можно предложить такие полуавтоматы, как УСП-180 и ДУГА-315.

Рассмотрим их характеристики и назначение.

Сварочный полуавтомат УСП 180.

Предназначен для сварки низкоуглеродистых сталей в среде углекислого газа автоматически подаваемым плавящимся электродом. Совмещение надежного, мощного источника питания и устройства подачи проволоки в едином корпусе на колесах - преимущество данного полуавтомата.

Надежность крепления клеммы обеспечивает качественную и комфортную сварку деталей. Кроме того, правильный выбор такой клеммы позволяет фиксировать соединяемые детали в случае отсутствия помощника, готового придержать их.

Крокодил

Крокодил — это стандартный фиксатор, идущий в наборе к сварочному аппарату. Названием этот предмет обязан своему внешнему виду, напоминающему пасть крокодила.

Таким приспособлением удобно пользоваться, легко поменять его место положения простым нажатием руки. Его можно закрепить на металле любой формы, будь то двутавр, труба или лист.

Фиксирующие устройства

Для того чтобы обеспечить не только прохождение электротока по металлу, но и фиксацию свариваемых деталей между собой, применяются фиксирующее оборудование.

- Стяжки, прижимы и зажимы. Стяжки и зажимы применяются для стягивания кромок и концов деталей и фиксации их расположения. Фиксация обеспечивает устойчивость детали при ударах электродом и предотвращает изменение формы под действием температуры, она осуществляется сжатием ручек, а размеры зева выставляются с помощью винта, перестановкой штифта и иными способами. Незаменимы зажимы для сварочных работ при кузовном ремонте автомобиля, поскольку тонкий лист легче поддается различным деформациям. Прижимы применяются в основном для фиксации детали по всей свариваемой длине. Самые распространенные виды прижимов – винтовые, которые стягиваются.

- Центраторы – эти механизмы обеспечивают совмещение осей или кромок свариваемых деталей. Такие приспособления делятся на внешние и внутренние. Клеммы могут быть также самодельными, изготавливаемыми под определенный вид работ. Например, можно изготовить клемму в виде уголка для сварки нескольких деталей, которым нужно обеспечить определенный угол наклона. Прикрепленный к металлическому шаблону провод позволит использовать его в качестве минуса в случаях, когда по этому шаблону необходимо изготовить несколько деталей.

Магнитные клеммы

Магнитные клеммы выпускаются двух типов: постоянные и электромагнитные.

По назначению можно выделить два вида таких клемм:

- Универсальные, предназначенные для простого крепления к металлу.

- Угольники – для сварки металлоконструкций под заданными углами.

Магнит обеспечивает надежную фиксацию как самой клеммы, так и свариваемых металлических частей. При этом после его использования не остается следов на металле.

Удобна такая клемма, в первую очередь тем, что надежно прилипает к металлу и во время сварочных работ не произойдет ее смещения. К тому же, такую клемму можно прикрепить в любое удобное место на любой металлической поверхности, что очень актуально для сварки в труднодоступных местах, например, внутри труб большого диаметра, стальных баков и кессонов.

Однако, с такой клеммой очень сложно варить детали малых габаритов (арматуры, проволока). Его необходимо регулярно очищать от металлической стружки, а поверхность под его крепление следует зачистить от налета грязи. Следует учитывать, что под воздействием тока происходит размагничивание постоянного магнита.

Зажимные (закрепляющие) элементы, к которым относятся прижимы и зажимы, предназначены для закрепления деталей свариваемого изделия в процессе сборки и сварки после их установки в приспособление.

Прижимы и зажимы должны обеспечивать правильное приложение и направление прижимного усилия для закрепления деталей без сдвигов относительно установочных баз; надежное закрепление деталей в продолжение всего процесса сборки и сварки; быстроту действия; возможность удобной установки деталей в приспособление удобство сварки, а также возможность съема изделия! из приспособления после сварки; удобный подход к ним для легкого приведения в действие (для ручных приспособлений); безопасность в работе.

Прижимы и зажимы можно разделить на клиповые, винтовые, эксцентриковые, рычажные, байонетные, пружинные.

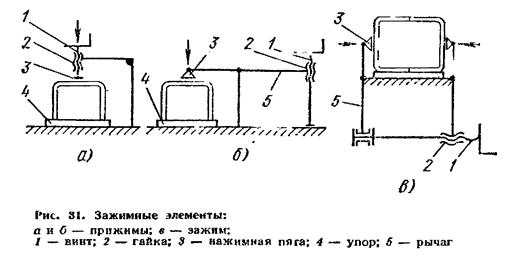

Прижимы и зажимы, так же, как и установочные элементы, бывают постоянные, откидные, 01 водные и поворотные. Прижимы отличаются от зажимов тем, что их усилие направлено с одной стороны, т. е. они прижимают детали либо к упорам, либо к другим деталям. Зажимы же. зажимают детали с двух противоположных сторон (рис 31). Зажим имеет две рабочие поверхности, расположенные одна против другой (как в тисках или клещах).

Клиновые прижимы отличаются компактностью, простотой и быстротой действия. Недостатки клиновых при-, жимов: необходимость приложения больших усилий, значительные потери на трение, а также короткий ход прижима.

Ручные клиновые прижимы (рис. 32) приводятся в действие ударами молотка или кувалды, что делает их применение крайне нежелательным и оправданным только в отдельных случаях, при невозможности применения других прижимов — например на монтаже. В то же время клин благодаря своей простоте и компактности широко применяется в механизированных прижимах. Важное качество клина — самоторможение при угле скоса менее 6°. Самотормозящий клин часто используют в сочетании с другими прижимами. Клиновые прижимы увеличивают прижимное усилье в 3 - 6 раз по сравнению с прикладываемым.

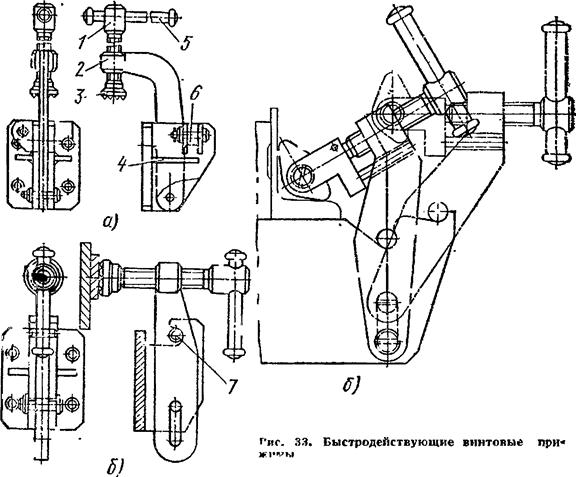

Винтовые прижимы получили наибольшее распространение н сборочно-сварочных приспособлениях благодаря своей универсальности, надежности в эксплуатации, простоте конструкции, возможности значительного увеличения прижимных усилий по сравнению с прикладываемым в 100—150 раз. Недостатки винтовых прижимов: низкая производительность сборочных рабо1, уязвимость резьбы при воздействии сварочных брызг и быстрый ее износ.

Винтовой прижим состоит из винта 1 рукоятки 5, гайки 2 и корпуса 4 (рис. 33). Для предотвращения образования на изделии вмятин на винт надевают пяту 5, шарнирно прикрепляемую к концу винта. Винты и пяты изготовляют обычно из стали 45; нажимные концы винтов и пят подвергают закалке до твердости HRC 35—40. 11а рис. 33 показаны различные конструкции быстродействующих винтовых прижимов. Для быстроты действия прижимы выполнены откидными с закреплением в рабочем положении планкой били штырем 7.При этом завинчивание и отвинчивание осуществляются всего лишь на несколько оборотов. Прижим, показанный на рис. 33, а, служит для прижатия в вертикальном направлении, па рис. 33, б — в горизонтальном. Угловой прижим (на рис. 33, в) снабжен самоустанавливающейся пятой, обеспечивающей прижатие в двух направлениях. Винтовые прижимы развивают усилие до 1500—3000 кгс (15—30 кН).

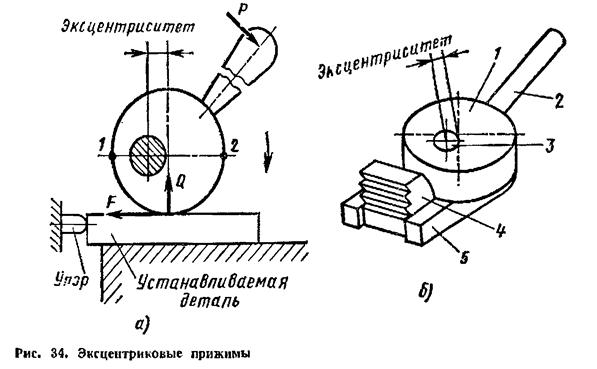

Эксцентриковые прижимы, так же, как и клиновые, — быстродействующие. Эксцентрик представляет собой круговой клин, и принцип действия его аналогичен действию клина. При повороте рукоятки увеличивается радиус эксцентрика. Зазор между эксцентриком и прижимаемой деталью постепенно уменьшается до, нуля. Таким образом, деталь надежно прижимается к другой детали или основанию приспособления. В сборочно-сварочном производстве наиболее часто встречаются так называемые круговые эксцентрики, преимущество которых заключается б просто изготовления (см. рис. 34, а).

Для надежной работы прижима эксцентрик, так же, как и клин, должен быть самотормозящим.

Рабочая поверхность кругового эксцентрика составляет половину длины окружности (между точками 1 и 2 на рис. 34, а). Прижимное усилие ф, развиваемое эксцентриком, в 10—12 раз больше прикладываемого. Усилие Р9 прикладываемое к рукоятке, обычно составляет 10 – 15 кгс (100—150 Н).

Таким образом, прижимное усилие достигает 150—180 кгс (1,5—1,8 кН) и не может быть увеличено из-за ограниченности угла поворота эксцентрика и условий самоторможения. Поэтому эксцентриковые прижимы применяют в основном для изделий небольшой толщины. Толщина эксцентрика обычно равна 15—30 мм. При применении эксцентриковых прижимов, в которых эксцентрик непосредственно воздействует на деталь, необходим упор, предотвращающий сдвиг детали под действием сил трения F (рис. 34, а). При этом также возможно смятие поверхности изделия в месте) контакта с ним эксцентрика. На рис. 34, б показан стандартизованный эксцентриковый прижим, состоящий из эксцентрика 1, рукояткой 2, сидящего на оси 3, и прижимной планки 4. Ось и прижимная планка установлены на основании 5. Наличие прижимной планки исключает непосредственное воздействие эксцентрика на изделие, что предотвращает сдвиг изделия, а также смятие его поверхности.

Эксцентрики часто применяют в сочетании с другими элементами, усиливающими их действие, например, с рычагами.

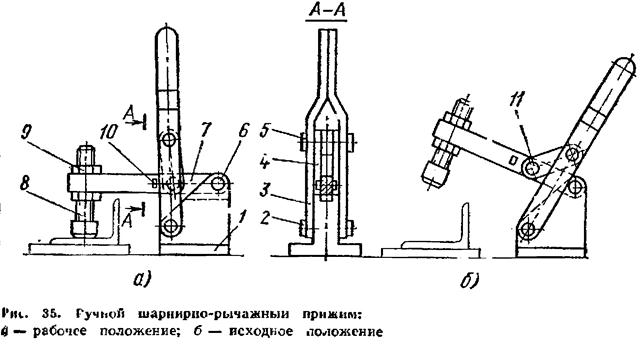

Рычажные прижимы разнообразны по конструктивным схемам и широко применяются в сборочно-сварочном производстве. Для увеличения усилий в 2 - 4 раза применяются простые (однорычажные) прижимы, для большего увеличения — сложные многозвенные механизмы, в частности шарнирно-рычажные, увеличивающие усилия в 3—7 раз.

На рис. 35 изображен распространенный ручной шарнирно-рычажный прижим, действующий за счет перехода рычагов через мертвую точку (четырехшарнирная схема). Прижим состоит из стойки 1, на которой шарнирно закреплены рукоятка 3 — на оси 2 н рычаг 7 — на оси 6. Рукоятка и рычаг связаны между собой планками 4, сидящими на осях 5 и 11. На конце рычага 7 закреплен нажимной винт 5, длина которого регулируется гайками 9.

При движении рукоятки влево планки 4 нажимают на рычаг 7 и винт 8 закрепляет детали. При обратном движении рукоятки рычаг, поворачиваясь вокруг оси 6, отводит винт и освобождает детали.

В закрепленном состоянии продольная ось рукоятки должна перейти вертикальное положение. Надежное закрепление детали обеспечивается расположением рукоятки 3 под небольшим углом к планке 4. Дальнейший ход рукоятки ограничивается стопором 10. Поскольку небольшие колебания толщины детали значительно меняют этот угол, длина нажимного винта должна быть отрегулирована. В противном случае возможно самопроизвольное раскрытие прижима, что является существенным недостатком шарнирно-рычажных прижимов, ограничивающих их применение. Такие прижимы можно применять в случае, когда раскрытие не вызывает падения детали и не представляет опасности для рабочего.

Рычажные системы широко применяются в механизированных (пневматических и гидравлических) прижимах, где обеспечено постоянное приложение силы и, следовательно, не может произойти самопроизвольного раскрытия.

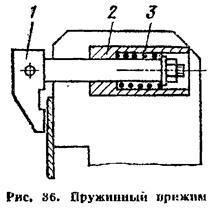

Пружинные прижимы применяют при необходимости создания небольших усилий — до 10—20 кгс (100 -200 Н) (рис. 36). Прижим для листовых деталей состоит из Г-образного штыря 1, перемещающегося по втулке 2, и пружины 3. Втулку крепят к корпусу приспособления. Прижим устанавливают в рабочее положение и отводят после сборки за головку штыря.

Закрепляющие элементы могут быть простыми (прямодействующими), состоящими из собственно прижима и привода, и сложными, в которых между прижимной частью и приводом расположено одно или несколько промежуточных звеньев. Звенья могут выполнять несколько функций: увеличивать величину прижимного усилия и ход прижима; отводить прижим в нерабочее положение; обеспечивать неподвижное положение прижима при отключении привода (самоторможение); передавать действие одного привода на несколько прижимов; регулировать усилие и ход прижима; обеспечивать удобное расположение привода как для работы, так и для защиты механизма от сварочных брызг.

— сложного рычажно-винтового, в котором наличие рычага 5 увеличивает усилие винта 1 и обеспечивает удобное расположение привода — в стороне от свариваемого изделия. Сложные прижимы являются обычно комбинированными, представляющими собой сочетание различных конструктивных элементов в одном приспособлении, что позволяет создавать наиболее совершенную конструкцию прижима, отвечающую различным требованиям. При этом клин используют обычно как усилитель и самотормозящий элемент, винт — для регулировки и универсальности. Особенно часто в качестве промежуточных звеньев применяют рычаги для увеличения прижимного усилия, для увеличения хода прижима или для изменения направления действия силы, что позволяет лучше скомпоновать сборочное приспособление. Применение ручных прижимов, несмотря на простоту их устройства и возможность легкого и быстрого изготовления, оправдано только в единичном производстве и при обеспечении небольших усилий на рукоятке.

Вопросы для самопроверки:

1. По каким признакам различают зажимные элементы ручные?

2. Что обеспечивают зажимные элементы ручные?

3. Назначение прижинных прижимов и их разновидности.

1. А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

2. М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

3. В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

4. Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

Все элементы цепи сварочного оборудования должны быть надежно соединены. Быстросъёмный контакт (зажим) является важным связующим звеном между массой и рабочей заготовкой. Зажимы важны для формирования надежного соединения, от которого зависит стабильность дуги и качество сварки.

Особенности инструмента

В процессе работы могут случаться всякие казусы, либо конструкция теряет устойчивость от первого же прикосновения электрода, либо элемент приваривается в неожиданном месте. Именно зажимы помогают обеспечить надежную фиксацию и качественную работу. Сварочные зажимы идут в комплекте с остальным оборудованием, но они часто выходят из строя.

Чтобы рабочий процесс не прерывался, запасные зажимы лучше приобретать заранее.

Зажимы на металл, который нужно варить, имеют четыре разновидности – магниты, крокодилы, струбцины, центраторы. На рынке можно встретить большое количество сварочных зажимов, но все они являются модификациями выше перечисленных разновидностей.

Магнитный зажим (или магнитная масса)

Приспособление условно состоит из двух образований, скрепляющихся к кабелю с помощью болта и рабочей плоскости (непосредственно сам магнит). Зажим имеет много достоинств.

К недостаткам фиксатора такого рода относят следующие моменты.

- Не отличается сильным магнетизмом к деталям, имеющим меньшую контактную возможность самого магнита.

- Не контактируют с заготовками из цветного металла.

- Металлическая пыль ослабевает магнитный контакт, и фиксатор требует постоянного ухода.

- Прибор может размагнититься при сильном перегреве.

- Не подходит для сваривания тонкого металла или прутка.

- Имеет высокую стоимость.

Применяют магнитные зажимы при сварке больших труб, кессонов или внутри резервуаров.

Струбцина

Она представляет собой винтовую конструкцию, работающую как фиксатор для сварной детали. В быту струбцина фактически не используется, ее можно встретить только в комплекте профессионального сварщика, применяется она для особых случаев. К зажиму такого типа прибегают для выполнения сварки с четким красивым швом. В арсенале сварщика со стажем можно найти несколько подобных держателей с разной регулировкой и фиксацией зева. Струбцина имеет следующие преимущества.

- За счет винтового стягивания получается очень крепкая и надежная фиксация детали.

- Имея отличную пропускную способность, струбцина обеспечивает непрерывный электрический контакт, не давая возможности рабочей зоне оплавляться от перегрева.

Справедливости ради, нужно рассмотреть и недостатки.

Угловая струбцина

Это отдельный вид зажима для сварки, устроенный определенным образом для угловой фиксации деталей. Держатель наделен рядом отверстий, с помощью которых зажимную конструкцию без проблем закрепляют на верстаке или рабочей столешнице.

Угловая струбцина имеет меняющийся механизм упора, размещенный на крупном кронштейне с местами для удерживания рабочих заготовок, установленных под углом 90 градусов.

Применяют угловое фиксирующее устройство для сваривания рамы или других конструкций, нуждающихся в угловом удерживании.

Центраторы

Фиксаторы подобного рода необходимы при сваривании труб и других круглых заготовок. Приспособление дает возможность внутри и снаружи совместить трубу по ее краю и оси. Клеммы надежно фиксируют и блокируют перемещение свариваемой детали, они дают возможность беспрепятственно проходить электрическому току.

Центаторы гарантируют стабильный контакт, точность сварки, их можно подобрать к трубам разных диаметров. Имея зажимы подобного рода, сварщик легко проводит работы без участия помощника. К минусам относят относительно высокую стоимость и ограниченную сферу деятельности только с круглыми поверхностями. К тому же центаторы из-за сложности конструкции невозможно перемещать мгновенно, понадобится определенное время на их установку.

Распорки

Стяжки

В отличие от распорок, они предназначены для стягивания краев сварных укрупненных деталей до нужного предела. Подобные конструкции выглядят по-разному, их выбирают в зависимости от поставленных задач.

Как выбрать?

При выборе ручных зажимов, щипцов, клещей всех моделей важно проверять надежность их фиксации на металле. Они обеспечивают прохождение токов, появление электрической дуги и должны гарантировать безопасность сварщика. Чтобы совершить правильный выбор, необходимо знать задачи, которые предстоит решать тем или иным приспособлениям. Например, для сварки трубы, арматуры, рамы или металлической пластины нужны совершенно разные клеммы.

При выборе проверяется усилие, какое приходится прикладывать в работе с зажимами, они не должны быть слишком тугими или разболтанными. Можно обратить внимание и на толщину металла фиксатора (это не касается магнита), так как некоторым видам свойственно прогорание.

Важно приобретать продукт у проверенных производителей, чтобы обеспечить надежность и безопасность в работе.

Применение

Какого бы вида ни был зажим, сварка без него невозможна. Благодаря подключению клемма к свариваемой детали, образуется электрическая цепь. Чем качественнее фиксаторы, тем продуктивнее и безопаснее работа сварщика.

В следующем видео рассказывается о том, какой сварочный зажим выбрать.

Читайте также: