Выбор способа защиты сварочной ванны реферат

Обновлено: 04.07.2024

Защита плавящегося металла и расплавленной сварочной ванны от вредного воздействия окружающего воздуха при дуговой сварке является одной из главных задач обеспечения определенного качества шва. Такая защита обеспечивается истекающей из сопла горелки направленной струей защитного газа. Широко применяют в качестве защитных инертные (аргон, гелий) и активные (углекислый газ и азот) газы, а также их смеси.

Аргон – при обычных условиях бесцветный, неядовитый, невзрывоопасный газ без запаха и вкуса (может накапливаться в слабопроветриваемых помещениях у пола и в приямках; при этом снижается содержание кислорода в воздухе, что приводит к кислородной недостаточности, а при значительном понижении содержания кислорода – к удушью, потере сознания и смерти человека). С большинством элементов аргон не образует химических соединений. В металлах как в жидком, так и в твердом состоянии аргон нерастворим.

Идея защиты переплавляемого дугой металла от воздействия воздуха путем подачи в зону сварки специально подобранного газа принадлежит русскому изобретателю Н. Н. Бенардосу, предложившему еще в 1883 г. сварку в струе газа.

Промышленность выпускает жидкий и газообразный аргон двух сортов в соответствии с ГОСТ 10157–79: высший (объемная доля аргона не менее 99,993 %) и первый (объемная доля аргона не менее 99,987 %). Газообразный аргон хранят и транспортируют в стальных 40-литровых баллонах под давлением 150 кг/см2 (15 МПа). Объем газообразного аргона можно приближенно определять как произведение вместимости баллона на давление газа в баллоне. Баллон для аргона окрашен в серый цвет, надпись зеленого цвета. Иногда используют жидкий аргон, который подвергают газификации. Жидкий аргон – бесцветная жидкость без запаха с температурой кипения при атмосферном давлении –185,7 °C и плотностью 1,784 кг/м3; хранится в сосудах Дьюара. Газообразный аргон в 1,4 раза тяжелее воздуха, поэтому его струя надежно и длительно удерживается в зоне сварки и хорошо защищает сварочную ванну. Плотность газообразного аргона – 1,662 кг/м3 при нормальных условиях. Расход аргона при сварке зависит от диаметра электрода и обычно составляет от 100 до 500 л/ч.

Гелий не имеет цвета и запаха, плотность 0,18 кг/м3, т. е. в 10 раз легче аргона. Газ неядовит, хорошо диффундирует через твердые тела (гелиевые течеискатели используются при проверке плотности швов), значительно легче воздуха и аргона. Не образует химических соединений с большинством элементов.

В соответствии с ТУ 0271–135–31323949–2005 промышленностью поставляется гелий для сварки двух марок: А и Б. Условия поставки регламентируются ГОСТ 20461–75. Чаще всего транспортируют и хранят гелий в газообразном состоянии в стальных баллонах под давлением 15 МПа (150 кг/см2).

Стоимость гелия значительно выше, чем аргона, поэтому для сварки он применяется редко, обычно в виде добавки к аргону. Благодаря высокому значению потенциала ионизации, что повышает проплавление, гелий применяют в тех случаях, когда требуется получить большую глубину проплавления или специальную форму шва, а также при сварке сплавов на основе алюминия и магния, химически чистых и активных материалов и сплавов.

Углекислый газ , или двуокись углерода (СO2), высший оксид углерода, может находиться в газообразном, сжиженном и твердом (в виде сухого льда) состоянии. Он бесцветен и неядовит, но при концентрации более 5 % (92 г/м3) отрицательно влияет на здоровье человека. Имеет слабый кисловатый запах и вкус, хорошо растворяется в воде и придает ей кислый вкус; хорошо растворяет машинное масло. Плотность при атмосферном давлении и 20 °C – 1,98 кг/м3; температура сжижения при атмосферном давлении – 78,5 °C; выход газа из 1 кг жидкой углекислоты при нормальных условиях – 509 литров.

Углекислый газ тяжелее воздуха в 1,6 раза. Вступает в химические реакции (взаимодействия) с расплавленным металлом ванны и растворяется в нем. Окисление металла шва нейтрализуется раскислителями, содержащимися в проволоке.

Двуокись углерода определяют и продают по массе. Жидкая двуокись углерода превращается в газ при подводе к ней теплоты. При чрезмерно быстром отборе газа, понижении давления в баллоне и недостатке теплоты углекислота охлаждается, скорость ее испарения снижается.

В состав двуокиси углерода, согласно ГОСТ 8050–85, входит еще водяной пар в количестве не более 0,037 г/м3 для высшего сорта и не более 0,184 г/м3 для 1-го сорта (в 5 раз больше). Содержание водяных паров в двуокиси углерода 2-го сорта не нормируется. Об этом нужно помнить при сварке швов высокого качества, применяя для уменьшения влаги силикагелевые осушители[8].

Транспортируется и хранится углекислота в стальных 40-литровых баллонах под давлением от 60 до 70 кг/см2. В такой баллон вмещается 25 кг жидкой углекислоты, занимающей неполный объем (до 80 %) баллона, остальной объем занят испарившимся газом. Объем газообразного СО2 в баллоне составляет около 13 м3. Цвет баллона черный, надпись желтого цвета.

Достоинства сварки в защитных газах: визуальный контроль процесса, широкий диапазон рабочих режимов сварки, сварка широкой номенклатуры металлов, в том числе цветных и их сплавов, доступность механизации процесса, улучшение гигиенических условий труда сварщиков. Сварка может вестись с дополнительной подачей присадочной проволоки в зону дуги при сварке неплавящимся вольфрамовым электродом.

Смеси газов нередко применяются в производстве для получения швов повышенного качества. В ряде случаев они обладают лучшими технологическими свойствами, чем остальные газы. Смесь CO2 и O2 (2–5 %) обеспечивает мелкокапельный перенос металла, уменьшает разбрызгивание на 30 % и улучшает формирование шва.

Смесь 70 % гелия и 30 % аргона повышает производительность сварки алюминия, увеличивает глубину проплавления, улучшает формирование шва. Смесь газов аргона (88 %) и СO2 (12 %) повышает стабильность дуги при сварке стали, заметно уменьшает и измельчает разбрызгивание металла, улучшает формирование шва за счет существенного снижения поверхностного натяжения жидкого металла из электродной проволоки. Благодаря добавке окислительного газа улучшаются форма и глубина провара, уменьшается количество брызг. При увеличении СO2 до 25–30 % стабильность процесса заметно снижается, а при содержании СO2 до 40–50 % сварка в смеси с аргоном практически мало отличается по электрофизическим характеристикам от сварки в чистом СO2.

СЛАЙД 2 Расширение применения сварочных технологий в промышленности стало возможным после разработки надежных методов защиты зоны сварки от воздействия с окружающей средой – воздухом и водой. Применение сварки при подводнотехнических работах имеет специфические особенности и поэтому не рассматривается.

Как уже отмечалось сварка плавлением это высокотемпературный процесс, который сопровождается изменением состава металла сварочной ванны при взаимодействии с кислородом, азотом, парами воды и другими компонентами воздуха. Высокая реакционная активность расплавляемых металлов приводит к образованию оксидов, нитридов и гидридов, значительно ухудшающих состав и свойства металла сварного шва.

При сварке трубопроводов и конструкций используется четыре основных способа защиты сварочной ванны от вредного воздействия окружающей воздушной среды:

Вакуумная защита применяется при сварке конструкций из титана, молибдена, ванадия и других химически активных и тугоплавких металлов и поэтому в дальнейшем рассматриваться не будет.

Шлаковая защита

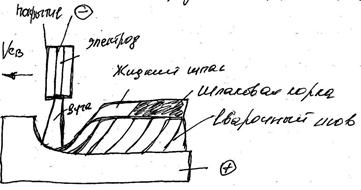

СЛАЙД 3 При автоматической и механизированной (полуавтоматической) сварке под слоем флюса применяется шлаковая защита зоны сварки (рис 1).

Рис. 1 Схема механизированной сварки под слоем флюса:

1 – свариваемый основной металл; 2 – подающие ролики; 3 – электродная проволока; 4 – слой гранулированного флюса; 5 – шлак; 6 – сварной шов; 7 – сварочная ванна; 8 – дуговой разряд СЛАЙД 4

Электрический дуговой разряд, перемещаемый вдоль свариваемого шва механическим устройством, поддерживается в замкнутом пространстве в среде расплавленного флюса и флюса в полужидком состоянии, причем газы дуговой атмосферы – пары металла и компонентов флюса – поддерживают давление внутри полости выше, чем давление окружающей атмосферы. Дуговая сварка под слоем флюса – высокопроизводительный процесс, обеспечивающий хорошее формирование сварного шва.

СЛАЙД 5 Состав флюса подбирается таким образом, чтобы образующийся шлак при плавлении и последующем застывании легко отделялся от поверхности сварного соединения.

В основном применяются плавленые и керамические флюсы.

СЛАЙД 6 Плавленые получаются сплавлением входящих в них компонентов в электрических или пламенных печах и гранулируются выливанием в воду.

Керамические флюсы получаются путем грануляции замеса из тонкоизмельченных компонентов, соединенных между собой жидким стеклом. В отличие от плавленых в керамических флюсах могут содержаться металлические порошки – раскислители и легирующие компоненты, так как в процессе приготовления керамические флюсы не подвергаются нагреву до высоких температур.

СЛАЙД 7 Наибольшее распространение в производстве получили плавленые флюсы различных марок, изготовляемые в крупных промышленных масштабах. Плавленые флюсы по своему составу и назначению делятся на алюмосиликатные, предназначенные для сварки сталей различных марок, и фторидные, предназначенные для сварки титановых сплавов. Алюмосиликатные флюсы выбираются по составу в зависимости от марки стали, так как при взаимодействии со шлаком состав металла сварочной ванны может изменяться.

СЛАЙД 8 Классификация флюсов производится также по физическим свойствам: по структуре зерна они делятся на стекловидные и пемзовидные, по характеру изменения вязкости – на длинные и короткие, по характеру взаимодействия с металлом – на активные и пассивные. Пассивные применяются в основном при сварке среднелегированных сталей.

СЛАЙД 9 При дуговой сварке под слоем плавленого флюса различают: высокотемпературную зону, охватывающую плавящийся торец электрода, капли металла, проходящие дуговой промежуток и активное пятно дугового разряда в сварочной ванне; и низкотемпературную зону – хвостовая часть ванны, где температура приближается к температуре кристаллизации металла.

В высокотемпературной зоне интенсивно развиваются эндотермические реакции, приводящие к легированию и одновременно к окислению металла сварочной ванны компонентами флюса. В этой же зоне происходит интенсивное окисление углерода стали и восстановление кремния марганцем.

Интенсивное перемешивание шлака с металлом приводит к извлечению значительной части FeO в шлаковую фазу.

При сварке под флюсом почти не происходят потери металла и оценить изменения химического состава металла шва можно по исходному составу. По шлифу сварного шва можно определить его площадь и, зная разделку под сварку можно найти соотношение количеств расплавленного основного металла и наплавленного электродного металла, а затем, зная состав проволоки и состав основного металла, находят исходный состав, предполагая, что никаких химических реакций не было.

СЛАЙД 10 Керамические флюсы для сварки металлов позволяют сохранять все преимущества автоматической сварки под слоем флюса: малые потери металла, высокая производительность, высокое качество сварных соединений, но в то же время позволяют легировать и раскислять металл сварочной ванны в очень широких пределах. Керамические флюсы представляют собой порошки различных компонентов, образующих шлаковую фазу, изолирующую металл от окисления, и ферросплавы или свободные металлы для раскисления и легирования. Все эти порошковые материалы замешивают на растворе силиката натрия Na2SiO3 (жидкое стекло) и подвергают грануляции на специальных устройствах. После этого их просушивают, прокаливают для удаления влаги и хранят в герметической таре. Так как в процессе изготовления они не подвергаются нагреву, то все даже активные металлы в них сохранены и при плавлении флюса они переходят в металл шва, раскисляя его и легируя до нужного состава.

СЛАЙД 11 По назначению различают керамические флюсы для сварки и наплавки углеродистых и легированных сталей, цветных металлов и сплавов. По химическому составу шлакообразующей массы флюсы могут быть отнесены к кислым, нейтральным и основным. Кроме того, их делят на несколько типов: марганцово-силикатные, кальций-силикатные и флюоритно-основные и др.

По степени легирования металла шва керамические флюсы делятся на слабо легирующие для сварки низкоуглеродистых и низколегированных и сильно легирующие для сварки специальных сталей.

Основной недостаток керамических флюсов состоит в том, что они обладают повышенной гигроскопичностью, что требует хранения их в герметичной таре и прокалки перед сваркой. Наличие гидратной влаги в флюсе приводит к повышению содержания водорода в наплавленном металле, что ухудшает его свойства.

Сварка плавлением — высокотемпературный процесс, сопровождающийся изменением состава металла сварного соединения, а следовательно, и его свойств, в результате взаимодействия с окружающей средой (атмосферой). Высокая восстановительная активность металлов приводит к образованию оксидов, нитридов и гидридов, а так как скорость химических реакций и диффузионных процессов при температурах сварочною цикла очень высокая, то даже в очень оіраниченное время могут произойти существенные и нежелательные изменения состава металла шва. Широкое применение сварки в различных отраслях промышлен

ности, строительства и транспорта стало возможным только тогда, когда были разработаны надежные методы защиты зоны сварки от аімосферьі.

Рассматривая различные виды сварки, существующие в настоящее время, можно выделить четыре способа защиты зоны сварки: 1) шлаковая защита, 2) газовая защита; 3) газошлаковая защита; 4) вакуумная защита.

ТЕОРИЯ сварочных процессов

Граничные условия

Чтобы решить дифференциальное уравнение теплопроводности, необходимо задать распределение температур в начальный момент времени (начальное условие) и условия взаимодействия тела с окружающей средой на его границах (граничные условия). Начальное условие определяется …

Основные допущения и упрощения, принятые в классической теории распространения теплоты при сварке

На современном уровне развития математики аналитическое решение уравнения теплопроводности в общем виде (5.21) еще не найдено, однако при введении некоторых допущений и упрощений можно получить пригодные для практического использования частные …

Дифференциальное уравнение теплопроводности

Сложный процесс изменения температуры точек тела с координатами jc, у, z во времени t описывается дифференциальным уравнением теплопроводности. Для вывода этого уравнения необходимо рассмотреть баланс теплоты в некотором элементарном объеме …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Сварочная ванна представляет собой относительно небольшой объем перегретого выше температуры плавления расплавленного металла, находящегося в контакте, как правило, сверху, в передней части, с газовой атмосферой дуги, в хвостовой части со слоем расплавленного шлака, снизу и с боков - с твердым холодным основным металлом. Сварочная ванна образуется в результате расплавления и перемешивания основного и электродного (или присадочного) металлов.

Взаимодействие расплавленного металла с газовой фазойопределяется составом атмосферы дуги и химическими свойствами элементов, содержащихся в расплавленном металле.

Кислород, взаимодействуя с расплавленным металлом, в первую очередь окисляет элемент, составляющий его основу. В случае стали окисляется железо и образуются его оксиды. Оксид FeO растворяется в металле шва и окисляет примеси или легирующие элементы, обладающие большим химическим сродством к кислороду: Si, Mn, Ti, Сг, С и др. Оксиды этих элементов не растворимы в железе, и их основное количество переходит в шлак. Оксид углерода выделяется из расплавленного металла в атмосферу.

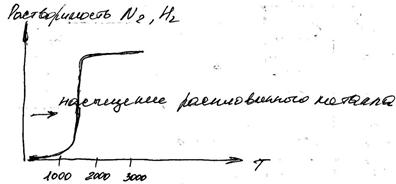

Азот растворяется в расплавленном металле. При содержании свыше предела растворимости азот образует химические соединения - нитриды. Нитриды могут образовываться также с легирующими элементами, входящими в состав сплавов (в стали нитриды титана и алюминия).

Водород также растворяется в расплавленном металле. С рядом металлов (Ti, V, Nb и др.) водород образует химические соединения - гидриды.

Взаимодействие расплавленного металла с газовой фазой может приводить к следующим отрицательным последствиям:

- "выгоранию" легкоокисляющихся элементов, а следовательно, к снижению их содержания в сварочной ванне по сравнению с содержанием в сварочной проволоке;

- снижению прочностных и главным образом пластических свойств при наличии в шве оксидов, нитридов и водорода (растворенного или скопившегося в микроне- сплошностях металла);

- образованию пор в шве вследствие задержки выхода пузырьков газов (N2, Н2, СО) в процессе кристаллизации сварочной ванны.

Одним из основных способов предотвращения отрицательного влияния газов является создание эффективной защиты дуги и сварочной ванны (покрытие электродов, флюсы, защитные газы, вакуум);

Защита флюсом, т.е. при высокой температуре флюс растворяется, образуя газовый пузырь, который защищает место сварки от проникновения газов из атмосферы воздуха.

В качестве защитных газов используются инертные газы (аргон, гелий), активные газы (CO2).

Воздействие атмосферного воздуха на сварочные процессы значительно осложняет жизнь сварщика, человечество на протяжении многих лет ведет борьбу с его негативным влиянием. Результаты этой борьбы вылились в появление различных видов сварки, в которых достаточно успешно применяются флюсы и защитные газы, которые значительно снижают воздействие воздуха на процессы, происходящие в сварочной ванне.

Принцип действия защитных флюсов и газов.

- Применение защитных газов обеспечивают надежную изоляцию сварочной ванны от попадания в него воздуха, и хотя 100% гарантии защиты достичь не получается, качество соединения значительно повышается.

- Флюсы, которые применяются в сварочном производстве, кроме обеспечения изоляции выполняют и ряд других функций. Вещества, входящие в их состав, вступая в реакцию с химическими элементами металла, позволяют существенно улучшить саму структуру шва.

Каждый флюс или защитный газ обладает особыми, присущими только ему свойствами, о них и поговорим.

Защитные газы.

В качестве защитных газов могут применяться инертные вещества, которые не вступают в химические реакции, а также газы, которые подобно флюсам меняют химический состав сварочной ванны. Стоит сказать о том, что эффект от применения защитных газов более явно проявляется при надлежащей подготовке кромок свариваемых деталей, поэтому этот этап не стоит упускать из вида.

- Из инертных газов чаще всего в сварочном производстве используют аргон и гелий, правда второй газ стоит гораздо дороже, поэтому сфера его применения ограничена самыми серьезными технологическими процессами, в которых к качественному составу сварного шва предъявляются повышенные требования. Данные газы применяют для соединения изделий из цветных металлов и их сплавов, а также высоколегированных сталей нержавеющих сортов.

- Для сварки цветных металлов (меди и ее сплавов) применяют азот, так как он не вступает с медью ни в какие химические взаимодействия.

- Неплохие результаты показывает и применение СО2, особенно для некоторых марок низколегированной стали. Но углекислый газ имеет свойство вступать в реакции с химическими веществами, входящими в состав сварочной ванны.

- Также широкое распространение получили смеси нескольких разнородных газов, что позволяет совмещать их качества. Наиболее популярны смеси углекислого газа с кислородом или аргоном, и тройная смесь (кислород, аргон и углекислый газ).

Защитные флюсы в сварке.

И флюсы, и защитные газы имеют приблизительно одинаковый принцип действия, отличается только химические составляющие и физические качества. Флюсы выпускаются в виде порошка или многокомпонентной пасты, которой покрывается место ведения сварки. Чаще всего для выполнения сварочных работ применяют марганцевые флюсы с высоким содержанием кремния, при этом сварка ведется с использованием проволоки, в составе которой мало углерода.

Для сваривания конструкций из низколегированной стали в основном применяют флюс АН-10, такие марки как АН-20, 26, 30 используют для высоколегированных материалов. Кроме того АН-20 может быть использован для сварки деталей из меди и ее сплавов.

Условия применения флюсов.

Слой наносимого на свариваемые поверхности состава должен обеспечивать надежную защиту от попадания в сварочную ванну азота и кислорода, его толщина не должна быть меньше чем 40 мм. Именно недостаточный слой этого материала приводит к чрезмерному образованию в сварочном шве пор, что является браком. В процессе сварки флюс вытесняется из ванной и оседает на поверхности сварного соединения в виде корки застывшего шлака, который должен легко отделяться от металла. Именно это качество является одним из основных показателей смеси.

От выбора способа защиты от воздействия атмосферного воздуха во многом зависит качество сварных соединений, поэтому при выборе флюса или газа не стоит проявлять самодеятельности, рискуете получить сварной шов, несоответствующий стандартам.

Читайте также: