Унификация как форма стандартизации реферат

Обновлено: 04.07.2024

и услуги, подлежащие или подвергшиеся стандартизации.

В процессе трудовой деятельности специалисту приходится решать систематически повторяющиеся задачи: измерение и учет количества продукции, составление технической и управленческой документации, измерение параметров технологических операций, контроль готовой продукции, упаковывание поставляемой продукции и т.д. Существуют различные варианты решения этих задач. Цель стандартизации — выявление наиболее правильного и экономичного варианта, т.е. нахождение оптимального решения. Найденное решение дает возможность достичь оптимального упорядочения в определенной области стандартизации. Для превращения этой возможности в действительность необходимо, чтобы найденное решение стало достоянием большого числа предприятий (организаций) и специалистов. Только при всеобщем и многократном использовании этого решения существующих и потенциальных задач возможен экономический эффект от проведенного упорядочения.

1) безопасность продукции, работ и услуг для окружающей

среды, жизни, здоровья и имущества;

2) безопасность хозяйственных объектов с учетом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций;

3) обороноспособность и мобилизационная готовность страны;

4) техническая и информационная совместимость, а также

5) единство измерений;

6) качество продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии;

7) экономия всех видов ресурсов.

Принципы стандартизации отражают основные закономерности процесса разработки стандартов, обосновывают ее необходимость в управлении народным хозяйством, определяют условия эффективной реализации и тенденции развития.

Можно выделить десять важнейших принципов стандартизации.

1. Сбалансированность интересов сторон, разрабатывающих, изготавливающих, предоставляющих и потребляющих

2. Системность стандартизации. Системность — это рассмотрение каждого объекта как части более сложной системы.

3. Динамичность и опережающее развитие стандарта. Как известно, стандарты моделируют реально существующие закономерности в хозяйстве страны. Однако научно-технический прогресс вносит изменения в технику, в процессы управления. Поэтому стандарты должны адаптироваться к происходящим переменам.

4. Эффективность стандартизации.

5. Приоритетность разработки стандартов, способствующих обеспечению безопасности, совместимости и взаимозаменяемости продукции (услуг).

6. Принцип гармонизации. Этот принцип предусматривает

разработку гармонизированных стандартов.

7. Четкость формулировок положений стандарта.

8. Соответствие законодательству, а также нормам и правилам надзорных органов.

9. Комплексность стандартизации взаимосвязанных объектов. Качество готовых изделий определяется качеством сырья, материалов, полуфабрикатов и комплектующих изделий. Поэтому стандартизация готовой продукции должна быть увязана со стандартизацией объектов, формирующих ее качество.

10. Объективность проверки требований.

Функции стандартизации. Для достижения социальных и технико-экономических целей стандартизация выполняет определенные функции.

1. Функция упорядочения — преодоление неразумного многообразия объектов (раздутая номенклатура продукции, ненужное многообразие документов).

2. Охранная (социальная) функция — обеспечение безопасности потребителей продукции (услуг), изготовителей и государства, объединение усилий человечества по защите природы от техногенного воздействия цивилизации.

3. Ресурсосберегающая функция обусловлена ограниченностью материальных, энергетических, трудовых и природных ресурсов.

5. Цивилизующая функция направлена на повышение качества продукции и услуг как составляющей качества жизни.

6. Информационная функция.

7. Функция нормотворчества и правоприменения проявляется в узаконивании требований к объектам стандартизации в форме обязательного стандарта и его всеобщем применении в результате придания документу юридической силы.

Задачи стандартизации. Основными задачами стандартизации являются:

— обеспечение взаимопонимания между разработчиками,

изготовителями, продавцами и потребителями (заказчиками);

— установление оптимальных требований к номенклатуре и

качеству продукции в интересах потребителя и государства, в

том числе обеспечивающих ее безопасность для окружающей

среды, жизни, здоровья и имущества;

— установление требований по совместимости (конструктивной, электрической, электромагнитной, информационной, программной я др.), а также взаимозаменяемости продукции;

— согласование и увязка показателей и характеристик продукции, ее элементов, комплектующих изделий, сырья и материалов;

— унификация на основе установления и применения параметрических и типоразмерных рядов, базовых конструкций, конструктивно-унифицированных блочно-модульных составных частей изделий;

— установление метрологических норм, правил, положений

— нормативно-техническое обеспечение контроля (испытаний, анализа, измерений), сертификации и оценки качества продукции;

— установление требований к технологическим процессам,

в том числе в целях снижения материалоемкости, энергоемкости и трудоемкости, обеспечения применения малоотходных технологий;

— создание и ведение систем классификации и кодирования

— нормативное обеспечение межгосударственных и государственных социально-экономических и научно-технических программ (проектов) и инфраструктурных комплексов (транспорт, связь, оборона, охрана окружающей среды, контроль среды обитания, безопасность населения и т.д.);

— создание системы каталогизации для обеспечения потребителей информацией о номенклатуре и основных показателях продукции;

— содействие реализации законодательства Российской Федерации методами и средствами стандартизации.

Методы стандартизации

Выше была дана характеристика стандартизации как вида деятельности. Но стандартизация — одновременно и комплекс методов, необходимых для установления оптимального решения повторяющихся задач и узаконивания его в качестве норм и правил.

Метод стандартизации — это прием или совокупность приемов, с помощью которых достигаются цели стандартизации.

Стандартизация базируется на общенаучных и специфических методах. Ниже рассмотрим широко применяемые в работах по стандартизации методы: 1) упорядочение объектов стандартизации; 2) параметрическая стандартизация; 3) унификация продукции; 4) агрегатирование; 5) комплексная стандартизация; 6) опережающая стандартизация.

Упорядочение объектов стандартизации — универсальный метод в области стандартизации продукции, процессов и услуг. Упорядочение как управление многообразием связано прежде всего с сокращением многообразия. Результатом работ по упорядочению являются, например, ограничительные перечни комплектующих изделий для конечной готовой продукции; альбомы типовых конструкций изделий; типовые формы технических, управленческих и прочих документов

Параметрическая стандартизация. Для уяснения сущности метода рассмотрим понятие параметра. Параметр продукции — это количественная характеристика ее свойств.

Наиболее важными параметрами являются характеристики, определяющие назначение продукции и условия ее использования:

размерные параметры (размер одежды и обуви, вместимость посуды);

весовые параметры (масса отдельных видов спортинвентаря);

параметры, характеризующие производительность машин и приборов (производительность вентиляторов и полотеров, скорость движения транспортных средств);

энергетические параметры (мощность двигателя и пр.).

Продукция определенного назначения, принципа действия и конструкции, т.е. продукция определенного типа, характеризуется рядом параметров.

Процесс стандартизации параметрических рядов – параметрическая стандартизация – заключается в выборе и обосновании целесообразной номенклатуры и численного значения параметров. Решается эта задача с помощью математических методов.

Агрегатирование — это метод создания машин, приборов и оборудования из отдельных стандартных унифицированных узлов, многократно используемых при создании различных изделий на основе геометрической и функциональной взаимозаменяемости.

Комплексная стандартизация. При комплексной стандартизации осуществляются целенаправленное и планомерное установление и применение системы взаимоувязанных требований как к самому объекту комплексной стандартизации в целом, так и к его основным элементам в целях оптимального решения конкретной проблемы.

Унификация продукции. Деятельность по рациональному сокращению числа типов деталей, агрегатов одинакового функционального назначения называется унификацией продукции. Она базируется на классификации и ранжировании, селекции и симплификации, типизации и оптимизации элементов готовой продукции.

Унификация помогает выделить отдельные образцы, прототипы которых в тех или иных размерах и параметрических вариантах применяются во многих изделиях. Выделение этих представителей и всех их прототипов, расположение их в ряд по возрастающей или убывающей величине основного параметра, упорядочение этого ряда в соответствии с рядами предпочтительных чисел позволяет создавать типы объектов и типоразмеров. Кроме того, появление благодаря унификации достаточно большого спроса на отдельные детали и узлы, приводящего к укрупнению партий, дает возможность даже на заводах с единичным типом производства ограничивать поточное изготовление, создавать специализированные линии, участки, цеха.

уменьшение многообразия имеющихся видов, типов и типоразмеров изделий одинакового функционального назначения путем изменения в необходимых случаях конструкций или конструктивных элементов, основных и второстепенных размеров и т.д.;

изменение конструкций и исполнительных размеров, марок материала, технической и термохимической обработки, точности изготовления аналогичных деталей, применяемых на разных заводах c целью внедрения автоматических линий, допускающих экономически выгодную переналадку при данных размерах серийного выпуска деталей;

создание комплексов взаимозаменяемых агрегатов, узлов и деталей, предназначенных для сборки значительно большей номенклатуры машин, механизмов, аппаратов или приборов (по сравнению с существующими неунифицированными аналогичными изделиями) путем добавления некоторого количества специальных (оригинальных) узлов и деталей;

пересмотр видов, типов и типоразмеров, изготовляемых или приобретаемых для комплектации изделий для замены морально устаревших или недостаточно качественных более современными, надежными и долговечными изделиями.

разработка параметрических и типоразмерных рядов изделий, машин, оборудования, приборов, узлов и деталей;

разработка типовых изделий в целях создания унифицированных групп однородной продукции;

разработка унифицированных технологических процессов, включая технологические процессы для специализированных производств продукции межотраслевого применения;

ограничение целесообразным минимумом номенклатуры разрешаемых к применению изделий и материалов.

В зависимости от области проведения унификация изделий может быть межотраслевой (унификация изделий и их элементов одинакового или близкого назначения, изготовляемых двумя или более отраслями промышленности), отраслевой и заводской (унификация изделий, изготовляемых одной отраслью промышленности или одним предприятием).

В зависимости от методических принципов осуществления унификация может быть внутривидовой (семейств однотипных изделий) и межвидовой или межпроектной (узлов, агрегатов, деталей разнотипных изделий).

Унификация может проводиться на заводском, отраслевом и межотраслевом уровнях.

Заводская (в рамках завода), отраслевая и межотраслевая (для ряда заводов отрасли или отраслей) унификация в машиностроении и приборостроении может охватывать номенклатуру изделии, сборочных единиц и деталей, которые производят и применяют в

различных отраслях народного хозяйства.

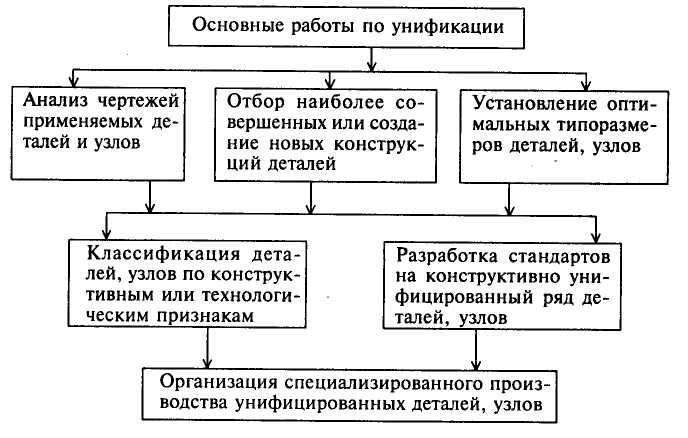

Из рис. 1 видно, что наряду с классификацией, базой унификации является стандартизация с ее системой предпочтительных чисел, которая позволяет установить оптимальные значения размеров и параметров стандартизованных объектов, а также разработать комплекс государственных стандартов на основные нормы, обеспечивающие взаимозаменяемость унифицированных деталей и узлов.

Рис.1 Последовательность работ по унификации в машиностроении и приборостроении

Эффективность работ по унификации характеризуется уровнем унификации.

Под уровнем унификации и стандартизации изделий понимают насыщенность их соответственно унифицированными и стандартными составными частями (деталями, узлами, механизмами), и наиболее часто для их расчета используются коэффициенты применяемости и повторяемости.

Коэффициент применяемости Кпр показывает уровень применяемости составных частей, т.е. уровень использования во вновь разрабатываемых конструкциях деталей, узлов, механизмов, применявшихся ранее в предшествовавших аналогичных конструкциях. Рассчитывают по количеству типоразмеров, по составным частям изделия или в стоимостном выражении.

Коэффициент применяемости в различных отраслях промышленности в основном определяют с помощью дифференцированных показателей, характеризующих уровень (степень) унификации изделий (в %):

1. Показатель уровня стандартизации и унификации по числу

типоразмеров определяют по формуле:

где n— общее число типоразмеров; n0 — число оригинальных типоразмеров, которые разработаны впервые для данного изделия. Типоразмером называют такой предмет производства (деталь, узел, машину, прибор), который имеет определенную конструкцию (присущую только данному предмету), конкретные параметры и размеры и записывается отдельной позицией в графу спецификации изделия.

Коэффициенты применяемости могут быть рассчитаны: для одного изделия; для группы изделий, составляющих типоразмерный параметрический) ряд; для конструктивно-унифицированного ряда.

2. Показатель уровня стандартизации и унификации по составным частям изделия определяют по формуле:

где N — общее число составных частей изделия; N0 — число оригинальных составных частей изделия.

3. Показатель уровня стандартизации и унификации по стоимостному выражению определяют по формуле:

где С— стоимость общего числа составных частей изделия; Со — стоимость числа оригинальных составных частей изделия.

Любая из приведенных формул характеризует уровень унификации только с одной стороны. Более полную характеристику уровня унификации изделия может дать комплексный показатель — коэффициент применяемости, который можно представить в виде:

где Су — средняя стоимость веса материала унифицированных деталей; Ст — средняя стоимость веса материала изделия в целом; h — средняя стоимость нормо-ч; Ау.в. — вес всех унифицированных деталей в изделии; Ауг — суммарная трудоемкость изготовления унифицированных деталей; Ау.т. — общий вес изделия; Ад.т — полная трудоемкость изготовления изделия.

Коэффициент повторяемости составных частей в общем числе составных частей данного изделия Кп (%) характеризует уровень унификации и взаимозаменяемость составных частей изделий определенного типа:

где N— общее число составных частей изделий, n — общее число оригинальных типоразмеров.

Среднюю повторяемость составных частей в изделии характеризует коэффициент повторяемости:

Унификация и стандартизация управленческих документов..………………. ………………………………………………11 стр.

Заключение……………………………………………………………16 стр.

Список использованной литературы………………………………17 стр.

СПИСОК ПРИНЯТЫХ СОКРАЩЕНИЙ

УСД – Унифицированная система документации

ОКТЭИ – Общероссийский классификатор технико-экономической информации

Целью данного реферата является рассмотрение унификации как формы стандартизации.

Достижение обозначенной цели предполагает решение следующего комплекса задач:

- Унификация и стандартизация управленческих документов

Предметами исследования являются:

- Унификация и стандартизация управленческих документов

Обьектом являются унификация как форма стандартизации, ее цели и задачи.

Методика – использование технической литературы, нормативных документов.

Методология – реферативное исследование.

Обоснованием структуры реферата является соответствие его структурных элементов элементам, принятым ГОСТ:

Список принятых сокращений

Список использованной литературы

1.Унификация продукции

Унификация продукции. Деятельность по рациональному сокращению числа типов деталей, агрегатов одинакового функционального назначения называется унификацией продукции. Она базируется на классификации и ранжировании, селекции и симплификации, типизации и оптимизации элементов готовой продукции.

Унификация помогает выделить отдельные образцы, прототипы которых в тех или иных размерах и параметрических вариантах применяются во многих изделиях. Выделение этих представителей и всех их прототипов, расположение их в ряд по возрастающей или убывающей величине основного параметра, упорядочение этого ряда в соответствии с рядами предпочтительных чисел позволяет создавать типы объектов и типоразмеров. Кроме того, появление благодаря унификации достаточно большого спроса на отдельные детали и узлы, приводящего к укрупнению партий, дает возможность даже на заводах с единичным типом производства ограничивать поточное изготовление, создавать специализированные линии, участки, цеха.

В настоящее время перед унификацией стоят следующие задачи:

уменьшение многообразия имеющихся видов, типов и типоразмеров изделий одинакового функционального назначения путем изменения в необходимых случаях конструкций или конструктивных элементов, основных и второстепенных размеров и т.д.;

изменение конструкций и исполнительных размеров, марок материала, технической и термохимической обработки, точности изготовления аналогичных деталей, применяемых на разных заводах c целью внедрения автоматических линий, допускающих экономически выгодную переналадку при данных размерах серийного выпуска деталей;

создание комплексов взаимозаменяемых агрегатов, узлов и деталей, предназначенных для сборки значительно большей номенклатуры машин, механизмов, аппаратов или приборов (по сравнению с существующими неунифицированными аналогичными изделиями) путем добавления некоторого количества специальных (оригинальных) узлов и деталей;

пересмотр видов, типов и типоразмеров, изготовляемых или приобретаемых для комплектации изделий для замены морально устаревших или недостаточно качественных более современными, надежными и долговечными изделиями.

Основными направлениями унификации являются:

разработка параметрических и типоразмерных рядов изделий, машин, оборудования, приборов, узлов и деталей;

разработка типовых изделий в целях создания унифицированных групп однородной продукции;

разработка унифицированных технологических процессов, включая технологические процессы для специализированных производств продукции межотраслевого применения;

ограничение целесообразным минимумом номенклатуры разрешаемых к применению изделий и материалов. [1]

Результаты работ по унификации оформляются по-разному: это могут быть альбомы типовых (унифицированных) конструкций деталей, узлов, сборочных единиц; стандарты типов, параметров и размеров, конструкций, марок и др.

В зависимости от области проведения унификация изделий может быть межотраслевой (унификация изделий и их элементов одинакового или близкого назначения, изготовляемых двумя или более отраслями промышленности), отраслевой и заводской (унификация изделий, изготовляемых одной отраслью промышленности или одним предприятием).

В зависимости от методических принципов осуществления унификация может быть внутривидовой (семейств однотипных изделий) и межвидовой или межпроектной (узлов, агрегатов, деталей разнотипных изделий).

Унификация может проводиться на заводском, отраслевом и межотраслевом уровнях.

Заводская (в рамках завода), отраслевая и межотраслевая (для ряда заводов отрасли или отраслей) унификация в машиностроении и приборостроении может охватывать номенклатуру изделии, сборочных единиц и деталей, которые производят и применяют в

различных отраслях народного хозяйства. [2]

Из рис. 1 видно, что наряду с классификацией, базой унификации является стандартизация с ее системой предпочтительных чисел, которая позволяет установить оптимальные значения размеров и параметров стандартизованных объектов, а также разработать комплекс государственных стандартов на основные нормы, обеспечивающие взаимозаменяемость унифицированных деталей и узлов.

Рис.1 Последовательность работ по унификации в машиностроении и приборостроении

Эффективность работ по унификации характеризуется уровнем унификации.

Под уровнем унификации и стандартизации изделий понимают насыщенность их соответственно унифицированными и стандартными составными частями (деталями, узлами, механизмами), и наиболее часто для их расчета используются коэффициенты применяемости и повторяемости.

Коэффициент применяемости Кпр показывает уровень применяемости составных частей, т.е. уровень использования во вновь разрабатываемых конструкциях деталей, узлов, механизмов, применявшихся ранее в предшествовавших аналогичных конструкциях. Рассчитывают по количеству типоразмеров, по составным частям изделия или в стоимостном выражении.

Коэффициент применяемости в различных отраслях промышленности в основном определяют с помощью дифференцированных показателей, характеризующих уровень (степень) унификации изделий (в %):

1. Показатель уровня стандартизации и унификации по числу

типоразмеров определяют по формуле:

где n— общее число типоразмеров; n0 — число оригинальных типоразмеров, которые разработаны впервые для данного изделия. Типоразмером называют такой предмет производства (деталь, узел, машину, прибор), который имеет определенную конструкцию (присущую только данному предмету), конкретные параметры и размеры и записывается отдельной позицией в графу спецификации изделия.

Коэффициенты применяемости могут быть рассчитаны: для одного изделия; для группы изделий, составляющих типоразмерный параметрический) ряд; для конструктивно-унифицированного ряда.

2. Показатель уровня стандартизации и унификации по составным частям изделия определяют по формуле:

где N — общее число составных частей изделия; N0 — число оригинальных составных частей изделия.

3. Показатель уровня стандартизации и унификации по стоимостному выражению определяют по формуле:

где С— стоимость общего числа составных частей изделия; Со — стоимость числа оригинальных составных частей изделия.

Любая из приведенных формул характеризует уровень унификации только с одной стороны. Более полную характеристику уровня унификации изделия может дать комплексный показатель — коэффициент применяемости, который можно представить в виде:

где Су — средняя стоимость веса материала унифицированных деталей; Ст — средняя стоимость веса материала изделия в целом; h — средняя стоимость нормо-ч; Ау.в. — вес всех унифицированных деталей в изделии; Ауг — суммарная трудоемкость изготовления унифицированных деталей; Ау.т. — общий вес изделия; Ад.т — полная трудоемкость изготовления изделия.

Коэффициент повторяемости составных частей в общем числе составных частей данного изделия Кп (%) характеризует уровень унификации и взаимозаменяемость составных частей изделий определенного типа:

где N— общее число составных частей изделий, n — общее число оригинальных типоразмеров.

Среднюю повторяемость составных частей в изделии характеризует коэффициент повторяемости:

Унификация продукции как метод стандартизации и примеры её использования

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке "Файлы работы" в формате PDF

В настоящее время развитие машиностроения характеризуется значительным усложнением конструкций машин и механизмов. Увеличение производительности труда, ускорение технического прогресса, повышение качества продукции и экономия материальных и трудовых ресурсов — все это достигается с помощью унификации.

Унификация в переводе с латинского — приведение чего-либо к единообразию, к единой системе и форме. Под унификацией понимается один из самых важных методов стандартизации, сводящийся к приведению объектов одинакового технологического, конструктивного или функционального назначения к единообразию путем рационального сокращения многообразия этих элементов.

Унификация— это оптимизация видов продукции или количества размеров, услуг или процессов, требуемых для удовлетворения главных нужд. Унификация обычно связана с уменьшением разнообразия.

Действия, которые направлены на сведение к экономически и технически обоснованному рациональному снижению неоправданного многообразия различных деталей, узлов и изделий, документации и технологических процессов, называют унификацией. Ее рассматривают не только как метод ограничения числа типоразмеров выпускаемых частей, входящих в состав изделия, и изделий в целом, но и как средство улучшения параметров качества. При этом унификация дает возможность заменить изделия, узлы и агрегаты, и следовательно, дает возможность предприятиям кооперироваться друг с другом, что, в свою очередь, влияет на все стадии жизненного цикла продукции. Соответственно возрастает спрос на узлы и комплектующие изделия, детали, которые используются в производстве разного рода продукции. Повышенный интерес способствует поточному производству заданных частей готовой продукции, увеличивать их партии, организовывать специализированные предприятия. Основными видами унификации считают конструкторскую и технологическую унификацию. Конструкторская предполагает унификацию составных элементов и изделий в целом (узлов, конструктивных элементов, деталей, комплектующих материалов и изделий), а технологическая— унификацию нормативно-технической документации (стандартов, методик, конструкторско-технологической документации, инструкций и др.).

Приведение изделий к единообразию на основе установления рационального числа их разновидностей является унификацией изделий [7].

Унификация помогает сделать акцент на отдельных образцах, которые в тех или иных размерах и вариациях используются во многих изделиях. Размещение всех прототипов и представителей в линию по убывающей или возрастающей величине ключевого параметра, организация этого ряда в соответствии с рядами предпочтительных чисел допускает образование типов объектов и типоразмеров. Более того, благодаря появлению в унификации большой востребованности на определенные узлы и детали, приводящей к увеличению количества партий, позволяет даже на предприятиях с единичным типом производства сократить поточное изготовление, реализовывать специализированные участки, линии, цеха.

Основными задачами унификации являются:

разработка параметрических и типоразмерных рядов оборудования, изделий, приборов, машин, деталей и узлов;

исполнение типовых изделий в целях создания унифицированных групп однородной продукции;

создание унифицированных технологических процессов, включая технологические процессы для специализированных производств продукции межотраслевого применения;

ограничение целесообразным минимумом номенклатуры разрешаемых к применению изделий и материалов [1].

Результаты работ по унификации оформляются по-разному: это могут быть альбомы типовых (унифицированных) конструкций узлов, деталей, сборочных единиц; стандарты параметров, типов, размеров, марок и конструкций и др.

В зависимости от зоны проведения унификация изделий может быть заводской (унификация изделий, изготовляемых одной отраслью промышленности или одним предприятием); межотраслевой (унификация изделий и их элементов одинакового или близкого назначения, изготовляемых двумя или более отраслями промышленности) и отраслевой. Примером первой могут служить автомобили ВАЗ, примером второй — крепежные изделия, применяемые для любых механизмов, третьей — электролампы для любых автомобилей.

В зависимости от методических принципов осуществления унификация может быть внутривидовой (семейств однотипных изделий) и межвидовой или межпроектной (деталей разнотипных изделий, агрегатов и узлов).

Унификация может проводиться на отраслевом, межотраслевом и заводском уровнях.

Отраслевая и межотраслевая (для ряда заводов отрасли или отраслей), заводская (в рамках завода) унификация в приборостроении и машиностроении может охватывать номенклатуру изделия, деталей и сборочных единиц, производящиеся и применяющиеся в различных отраслях народного хозяйства [2].

Уровень унификации определяет эффективность ее работы. Под уровнем стандартизации и в частности унификации изделий понимают насыщенность их соответственно стандартными и унифицированными составными частями (деталями, механизмами, узлами), и во многих случаях для их расчета применяется коэффициент применяемости Кпр, представляющий уровень использования в разрабатываемых снова конструкциях механизмов, деталей, узлов, которые применялись ранее в предыдущих подобного рода конструкциях, то есть уровень применяемости составных частей.

Коэффициент применяемости в разных областях промышленности главным образом определяют при помощи показателя уровня стандартизации и унификации по числу деталей, который находят по формуле:

где n — общее число деталей; n0 — число оригинальных деталей.

Коэффициент применяемости может быть рассчитан: для конструктивно-унифицированного ряда; для группы изделий, составляющих типоразмерный (параметрический) ряд и даже для одного изделия [3].

Таким образом, можно сделать вывод, что унификация – это распространённый и эффективный метод исключения излишнего разнообразия путем уменьшения перечня допустимых элементов и изделий, приведения их к однотипности, без которого производство было бы неупорядочено и не подчинялось бы никаким требованиям. Унификация занимает большую нишу в стандартизации и является разновидностью систематизации, преследующей цель распределения предметов в нужной последовательности и порядке, которая образует точную систему, удобную для использования. Унификация помогает увеличить серийность и уровень автоматизации производственных процессов, гарантировать мобильность промышленности при изготовлении новых изделий, создать специализированные производства.

Список используемой литературы

Крылова, Г.Д. Основы стандартизации, сертификации, метрологии: Учебник для вузов. – 3-е изд., перераб. и доп. – М.: ЮНИТИ-ДАНА, 2012. – 671 с.

Лифиц, И.М. Стандартизация, метрология и подтверждение соответствия: учебник для бакалавров / И. М. Лифиц. — 11-е изд., перераб. и доп. — М. : Издательство Юрайт ; ИД Юрайт, 2014. — 411 с.

Сергеев, А.Г. Метрология, стандартизация и сертификация: Учебник. / А.Г. Сергеев. - Люберцы: Юрайт, 2014. - 838 c.

Радкевич, Я.М. Метрология, стандартизация и сертификация : учебник для бакалавров / Я. М. Радкевич, А. Г. Схиртладзе. — 5 изд., перераб. и доп. — М. : Издательство Юрайт, 2014. — 813 с.

Кошевая, И.П. Канке, А.А. Метрология, стандартизация, сертификация: Учебник. — М.: ИД ФОРУМ, ИНФРА-М, 2010. - 416 c.

Берновский, Ю.Н. Стандартизация: Учебное пособие / Ю.Н. Берновский. - М.: Форум, 2012. - 368 c.

ГОСТ 23945.0-80 Унификация изделий. Основные положения. – М.: Изд-во стандартов. – 8 с.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Новоуренгойский филиал Профессионального образовательного учреждения

ДОКУМЕНТАЦИОННОЕ ОБЕСПЕЧЕНИЕ УПРАВЛЕНИЕ

21.02.05 Земельно-имущественные отношения

Выполнила обучающаяся гр. ЗИ-274 ________ Пушкина Алёна Витальевна

Оценка за выполнение и защиту реферата _____________

Проверила ______________ Абрамович Анастасия Владимировна

Новый Уренгой 2020

Понятие документ 4

Виды документов 5

Стандартизация и унификация документов 6

Список использованных источников 9

Основными направлениями в совершенствовании государственной системы документационного обеспечения управления являются унификация и стандартизация. Унификация и стандартизация способствуют рационализации управленческой деятельности, придавая ей более организованный и упорядоченный характер.

Управленческая деятельность любой организации характеризуется набором функций, которые она выполняет. Каждая управленческая функция реализуется через комплекс документов, характерных только для данной функции. Совокупность документов, взаимосвязанных по признакам происхождения, назначения, вида, сферы деятельности, единых требований к оформлению, называется системой документации. Системы документации могут быть функциональными и отраслевыми. В отраслевых системах происходит документирование соответствующих видов деятельности и отражение их специфики. Но всегда в любой организации присутствует организационная, исполнительная и распорядительная деятельность, которая реализуется через систему организационно-распорядительной документации.

Управленческая деятельность находит свое отображение в документах, с помощью которых осуществляются различные функции: материально-техническое обеспечение, ценообразование, организационно-распорядительные и др.

Документ - зафиксированная на носителе информация с реквизитами позволяющими ее идентифицировать

В русский язык слово "документ" пришло во времена Петра I и первоначально имело значение письменного свидетельства. Затем появляются термины "деловая бумага", "служебный документ", "акт" и подчеркивается значение документа в управлении. Выделяются "счетные документы", "исторические документы".

Понятие "документ" используется во всех сферах общественной деятельности. Почти каждая отрасль знания дает свое толкование этого термина. К сожалению, до настоящего времени среди специалистов в области документоведения, библиотековедения, информатики и др. сфер нет единства в понимании понятия "документ", не смотря на наличие ряда законодательных и официальных определений. В последнее время происходит перенос смысловой нагрузки в определении "документа" с материальной составляющей на информационную.

Все документы подразделяются на несколько групп:

По способу документирования :

4. Кино- и фотодокументы.

По сфере использования различают:

По месту составления:

По происхождению различают:

1. Официальные или служебные – составленные юридическим или физическим лицом и оформленные в установленном порядке документы, отражающие интересы организации;

2. Личные – затрагивающие интересы определенного лица, именные документы.

По юридической силе:

1. Оригиналы (подлинники) – первые или единственные экземпляры официальных документов, подписанные автором;

2. Копия - документы, полностью воспроизводящие информацию подлинников;

3. Отпуск - копия, изготовленная под копирку при оформлении подлинника документа;

4. Заверенные копии – копии с необходимыми реквизитами, придающими им юридическую силу;

5. Выписки – части документа с указанием, из какого документа сделана выписка, заверенные должностным лицом и имеющие печать;

Стандартизация и унификация документов

Унификация – это установление единообразия состава и форм управленческих документов, создаваемых в процессе осуществления однотипных управленческих функций и задач, операций по их обработке, учету и хранению. Унификация проводится в целях сокращения количества применяемых документов, типизации их форм, повышения качества, снижения трудоемкости их обработки, достижения информационной совместимости различных систем документации по одноименным и смежным функциям управления, более эффективного использования вычислительной техники. Организационное и методическое руководство унификацией и стандартизацией документов, координацию соответствующих работ и контроль осуществляет Росстат. Унификация управленческих документов предполагает унификацию состава документов, создаваемых при решении управленческих задач, и унификацию форм документов.

Унификация состава документов организации – это отбор и закрепление комплекса документов, необходимых и достаточных для решения управленческих задач (в результате состав документов организации может быть значительно сокращен).

Унификация форм документов – это отбор и закрепление в унифицированных формах документов информационных показателей и реквизитов, соответствующих назначению документов, и установление единых требований к их составлению и оформлению. Результаты унификации состава документов получают закрепление в Табеле форм документов, а результаты унификации форм документов – в Альбомах форм документов, применяемых в деятельности организации.

Стандартизация – возведение в юридическую норму основных правил и требований к разработке и оформлению управленческих документов. Благодаря стандартизации огромная масса документов создается по одним и тем же правилам, быстрее и легче воспринимается получателями. Процесс стандартизации осуществляется путем разработки и утверждения стандартов.

Документы служат для обмена информацией между организациями, для осуществления руководящей деятельности внутри организации. Деятельность любой организации невозможна без документирования. Основной целью документирования делового общения организации или предприятия является организация, руководство, контроль и реализация работ по документационному обеспечению управления.

Информационно-документационное обслуживание является основной обеспечивающей функцией управления, выполнение которой требует профессиональных знаний. От того, насколько правильно составлен и оформлен документ, организована работа с ним, во многом зависит своевременность и правильность принятия управленческих решений.

Список использованных источников

Показатели стандартизации и унификации характеризуют насыщенность продукции стандартными, унифицированными и оригинальными частями.

По определению, стандартизация – это установление и применение правил с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон, в частности для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации (использования) и требований безопасности.

Стандарт – это нормативно-технический документ, устанавливающий комплекс норм, правил и требований к объекту стандартизации, утвержденный соответствующим компонентным органом.

Основным принципом стандартизации технических изделий является использование предпочтительных чисел. Смысл этого принципа состоит в том, что если всегда при выборе (назначении) любых параметров и показателей качества (производительность, скорость, число оборотов, мощность, давление, размеры, вес и т. д.) придерживаться определенного научно обоснованного ряда предпочтительных численных значений, то изделия оказываются согласованными с другими, связанными с ними видами продукции.

Если стандартизация, с одной стороны, не ограничивает количества предпочтительных численных значений в параметрических рядах, то унификация как один из методов стандартизации, наоборот, сокращает разнообразие элементов, используемых в различных технических системах.

Унификация – рациональное сокращение числа объектов (размеров, параметров, геометрических изделий, деталей, сборочных единиц, агрегатов, приборов, машин, их систем и т.п.) одинакового назначения, которые следует применять или использовать в изделии. В основе унификации изделий лежит их конструктивное подобие и общность эксплуатационных требований. Основой метода унификации является систематизация и классификация.

Систематизация объектов – это расположение их в определенном порядке и последовательности, образующее четкую систему, удобную джля использования.

Классификация – группировка и расположение объектов по классам, подклассам, разрядам и т.д. в зависимости от их общих признаков.

Унификация конструктивная – это приведение конструктивных решений машин, приборов, бытовой техники и т.д., а также их частей, узлов и деталей, выполняющих особые конструктивные функции, к технически обоснованному минимуму типов.

Типизация – установление типовых конструкций или технологических процессов на основе общих для параметрического ряда изделий или процессов технических характеристик. Типизация – один из методов стандартизации и, в частности, унификации, который часто называют методом базовых конструкций и технологий.

Унификации подвержены параметрические и типоразмерные ряды машин, их типы, составные части (узды и сборочные единицы) и детали. Различают четыре вида унификации.

1. Внутриразмерная унификация всех модификаций определенного типа изделий, имеющих базовую модель, или между собой внутри одного типоразмера. Так, например, отечественные токарно-винторезные станки с максимальным диаметром обрабатываемых заготовок 320 мм унифицированы с аналогичными токарными двухсуппортными, операционными и др. станками. Степень унификации таких станков достигает 85-95%. Степень унификации автомобилей Минского автомобильного завода более 80%, а двигателей Ярославского моторного завода – от 80 до 95%. Средняя степень унификации ранее выпускавшихся автомобилей ЗИЛ была примерно 80%.

2. Межразмерная унификация базовых моделей или их разновидностей – это унификация размеров параметрического рада внутри одного типа изделий. Например, есть унифицированные части в токарно-винторезных станках с диаметром обрабатываемых заготовок 320 и 400 мм. Степень их взаимной унификации может составлять до 35%. Для планирования и оптимизации уровня унификации устанавливают коэффициент межпроектной (межвидовой) унификации.

3. Межтиповая унификация изделий относится к различным параметрическим рядам различных типов однородных изделий. Унифицируют, например, в один межтиповой ряд некоторые узлы и детали продольно-фрезерных, продольно – строгательных и продольно – шлифовальных станков по числу R10 ширины обрабатываемых деталей (800, 1000, 1250 и 1600 мм). Это позволяет унифицировать до 45% деталей указанных станков.

4. Межзаводская (отраслевая – для ряда родственных заводов отрасли) и заводская (на одном заводе) унификации могут охватывать номенклатуру изделий, их составные части и детали, которые производят и применяют в пределах отрасли и завода.

Унификация и стандартизация, например, кузнечно - прессового оборудования и его составных частей позволили снизить затраты на проектно-конструкторские работы на 30%, организовать специализированное производство унифицированных узлов, повысить их качество и снизить трудоемкость изготовления оборудования на 16-40%.

Унификация позволяет осуществлять агрегатирование. Агрегатирование – это метод создания промышленных изделий путем компановки их из взаимозаменяемых унифицированных сборочных единиц. Иначе говоря, агрегатирование – это создание машин, оборудования и приборов из унифицированных стандартных агрегатов (автономных частей – узлов), устанавливаемых в изделии в различном числе и комбинациях. Соответствующие агрегаты должны обладать полной взаимозаменяемостью по всем эксплуатационным показателям и присоединительным размерам.

Использование агрегатирования позволяет перейти от конструирования и производства необоснованно оригинального и потому дорогого оборудования и машин к созданию (с использованием конструирования по каталогам) и выпуску их на основе проверенных практикой, оптимальных и взаимозаменяемых агрегатов. Это сокращает затраты на проектирование, конструирование и подготовку к серийному производству в 1,5 – 2 раза. При этом себестоимость продукции снижается на 25-30%. Агрегатирование сокращает издержки на ремонт изделия, упрощает эксплуатацию и т.д.

Типизация и агрегатирование – разновидности унификации, а унификация – форма использования результатов стандартизации. Поэтому за показатели стандартизации и унификации изделий принимают численные характеристики их унификации.

К стандартным составным частям изделия (группы изделий) относят детали, сборочные единицы, комплекты и технические комплексы, изготавливаемые по условиям государственных стандартов, а также по стандартам предприятий – изготовителей.

Унифицированными составными частями изделия являются изготавливаемые в соответствии со стандартами и используемые в двух и более различных изделиях части. К оригинальным относятся составные части, разработанные на основе неиспользованных ранее принципах и правилах стандартов, и изготовленные только для данного изделия или для группы (партии, серии) идентичных изделий.

Применение в изделии стандартных и унифицированных составных частей уменьшает время и средства на проектирование и изготовление изделий в целом, обеспечивает высокую ремонтопригодность и гарантирует установленный в стандартах и другой нормативно-технической документации стабильный уровень качества. Следовательно, чем выше насыщение изделия стандартизированными и унифицированными составными частями, тем выше и стабильнее качество этого изделия.

Читайте также: