Современные бронешлемы и щиты реферат

Обновлено: 05.07.2024

Бронешлем (БШ) предназначен для защиты головы, лица и шеи человека от поражения осколками боеприпасов, пуль стрелкового оружия, холодным оружием, а также от ударов и динамических воздействий при ведении боевых действий. Бронешлем защищает от пуль пистолетов ПМ калибра 9,0 мм, пистолетов калибра 6,35 и 5,6 мм, пистолета ТТ калибра 7,62 мм, с дистанции 5 метров. вышеуказанных средств поражения до II степени. Увеличение пулестойкости шлема приводит к повышению его веса, а как утверждают специалисты, увеличение массы более 1,5 кг снижает маневренность. Все бронешлемы по Российскому законодательству должны быть сертифицированы по ГОСТ Р 50744-95. В последние годы бронешлемы, в качестве средств индивидуальной бронезащиты (СИБ), стали активно использовать не только силовые и армейские структуры но и частные охранные организации при инкассировании материальных ценностей и в группах быстрого реагирования.

Конструктивно бронешлем состоит из:

— корпуса, выполненного, как правило, в виде единого бронеэлемента (каски), повторяющего очертание защищаемых участков головы,

— демпфера, размещенного между корпусом и головой, служащего для улучшения эргономики, амортизации при ударном воздействии и снижения запреградного действия при баллистическом поражении,

Дополнительно бронеизделия могут комплектоваться:

— прозрачным пулестойким забралом для защиты лица;

— бармицей для защиты шеи;

— встроенной радиогарнитурой для связи;

— тканевым чехлом и жестким контейнером для транспортировки и хранения.

Внутреннее снаряжение шлема предназначено для удержания на голове и поглощения динамического воздействия пули и осколков на голову человека. Оно состоит из фиксирующей системы, ремней (зашейного, подбородочного), регуляторов натяжения.

Бронеэлемент корпуса выполняется в виде цельнопрессованной (цельноштампованной) основы из пластика, армированного высокопрочными волокнами (арамид, высокомодульный полиэтилен и т. д.) или металла (легированная сталь и титановые сплавы).

В настоящее время в России применяются 4-е основных типа бронешлемов:

— металлические из тонколистовой стали;

Подшлемник выполняется в виде специальных мягких прокладок, смонтированных внутри шлема. В качестве материала подшлемника используют пористые пластмассы, обшиваемые кожей либо тканью. Шлемы имеют в основном простую систему подвески, которая обеспечивает также вентиляцию внутреннего пространства между оболочкой шлема и головой. Для этого, а также для предотвращения травмы головы в результате соприкосновения с внутренней поверхностью шлема между корпусом жесткого шлема и головой создается зазор 15-20 мм, который обеспечивает одновременно возможность индивидуальной подгонки.

Требования к конструкции бронешлема:

1. Обеспечение максимальной защиты, соответствующей классу СИБ, при минимально допустимой массе.

2. Максимальная эргономичность и маневренность, простота одевания и регулирования.

3. Отсутствие в материалах конструкции легковоспламеняющиеся и токсичных элементов, веществ и покрытий.

4. Наличие элементов и технических решений, способствующих заброневому смещению, уменьшению рикошетирования пуль и осколков.

5. Конструкция шлема, ткань защитных чехлов, подтулейное устройство и фурнитура должны быть стойкими к воздействию климатических факторов (высокие и низкие температуры в диапазоне от -50 до +50°С), прочными и износостойкими, позволять механическую и химическую чистку без ухудшения служебно-эксплуатационных характеристик.

Для бронешлемов установлены 3-и основных типоразмера (обхват головы):

— 3-й — 59см и выше.

Бронешлемы могут изготавливаться одного условного типоразмера с возможностью регулировки под требуемый охват головы.

Геометрические размеры шлема:

размер 1 — 210х260х235

размер 2 — 210х266х255.

Общая площадь защиты БШ составляет 11-14 дм2 (в зависимости от типоразмера).

Наиболее хорошо зарекомендовавшими себя в России бронешлемами являются:

— Шлемы 2-го класса защиты (сталь, титан, полимеры): ЗШ 1-2 — стальной, Сфера -12, Альфа-2, Скиф 1/2МЗ, Колпак 3М, Сфера С.

Что касается площади защиты жизненно важных органов головы, как одного из основных требований, предъявляемым к современным шлемам, то согласно сравнительным характеристикам наиболее эффективным на сегодняшний день являются отечественные армейские шлемы СШ-68 и 6Б6-5.

Индивидуальная защитная экипировка бойца на поле боя используется уже не одну тысячу лет и ее компоненты хорошо известны историкам и археологам, изучены до малейших подробностей. Испокон века важнейшей частью боевой защиты считается бронешлем (БШ).

В этой статье будут рассмотрены некоторые аспекты, относящиеся к современным материалам и конструкциям БШ.

Конструкция и геометрическая форма БШ менялась со временем в зависимости от постоянного совершенствования оружия и средств поражения, от которых надо было защитить человека. Однако материал, из которого изготавливали корпус БШ - его главную конструктивную часть, практически не менялся на протяжении многих веков. Этим материалом был гомогенный тонкий листовой металл - сначала медь и бронза, потом железо и сталь. До начала 80-х годов XX века только стальные БШ использовались во всех армиях мира.

Главнейшая задача БШ, сформулированная военными ведущих мировых держав, состоит в защите головы бойца от самого массового на поле боя фактора поражения - осколков естественного дробления осколочно-фугасных снарядов, мин и гранат, а также защите черепа от ударных нагрузок.

В середине XX века, когда были проанализированы результаты 1-й и 2-й мировых войн и последующих локальных конфликтов (в Корее и Вьетнаме) стало очевидно, что стальной гомогенный БШ не может обеспечить защиту головы бойца от наиболее массовой части спектра осколочного потока поражения на современном поле боя. Уровень его противоосколочной стойкости (ПОС) был весьма низок и не превышал V50%= 300-350 м/с для осколка массой 1г (50%-ная. вероятность непробития корпуса БШ). Надо сказать, что сделать защиту с более высокой ПОС можно только за счет увеличения толщины корпуса БШ, что сразу приведет к существенному увеличению носимой на голове массы. Так, например, чтобы поднять ПОС стального БШ с V50%= 300м/с до V5o%= 600 м/с надо почти удвоить толщину корпуса с 1,6мм до 2,5мм, что при физической плотности стали рст=7,85 г/см3 приведет к увеличению массы корпуса БШ с 1500г до 2350г. Это недопустимо, т.к. существуют медико-технические ограничения по величине допустимой носимой массы БШ, которые предписывают максимальный предел для общевойскового БШ в 1600г.

Такое ограничение обусловлено тем, что опытно-экспериментальным путем медиками была определена возможность получения тяжелой травм шейного участка позвоночника при превышении носимой распределенной массы БШ на голове сверх 1600г.

Таким образом, на рубеже 60-х - 70-х г.г. XX века появилась задача создания низкоплотных полимерных материалов, обладающих соизмеримым с высокопрочной сталью пределом прочности, которые пришли бы на замену стальному листовому прокату в производство БШ и позволили бы значительно повысить ПОС корпуса без увеличения его массы. Кроме того, полимерные материалы, ввиду своих физико-механических свойств, лучше поглощают и рассеивают ударно-волновую энергию взаимодействия средства поражения с защитной структурой преграды, чем гомогенная высокоуглеродистая сталь.

Первый в мире тканево-полимерный шлем появился в США. Его разработала натикская научно-исследовательская лаборатория Армии США в конце 1970-х годов. В начале 1980-х годов он был принят на вооружение сухопутных войск. Шлем получил название Personnel Armor System, Ground Troops (PASGT). Он был выполнен из ткани на основе волокна Kevlar®29 и связующего - фенольной или PVB смолы. Масса БШ составляла 1,4 (3,1 фунта) -1,9 кг (4,2 фунта)> имел 5 типоразмеров - XS, S, M, L, XL. Уровень ПОС шлема определялся военным стандартом MIL-STD-662E, полицейским NIJ 0106 и составлял V50% = 600м/с по стандартному осколку STANAG 2920, что примерно соответствует уровню в V50%=570. 580 м/с по стальному шарику массой 1,03 г, которым испытываются все российские шлемы. Противоударные характеристики регламентированы стандартом MIL-H44099A.

Поэтому еще в 1996 году МО США была выдвинута двухгодичная программа SEP (Soldier Enhancement Program - Программа повышения боевых возможностей солдата), в рамках которой должна была быть разработана и испытана каска с более легкой основой. В качестве цели была поставлена задача снизить вес шлема на 25%.

Однако реализовать эти цели зарубежным разработчикам удается с большим трудом. Основная причина кроется как раз в созданной и эксплуатируемой ими технологии. Уже давно стало ясно, что баллистическая ткань наиболее эффективно работает, когда ее отдельные нити имеют возможность при упругой деформации растягиваться, достигая предела текучести, что происходит при максимальных нагрузках на материал. Ткань сама по себе уже ограничивает эластичность нитей и от типа плетения стойкость ткани может существенно меняться. Если же ткань пропитать смачивающим клеевым составом и превратить в жесткий композит, то баллистические характеристики такого композита будут хуже, чем у эквивалентного по массе ничем не связанного тканевого пакета.

Дальнейшие исследования по снижению веса привели к разработке и принятию на вооружение армии США в 2002 г новой, также арамидной, каски АСН (Advanced Combat Helmet), имеющей ещё меньший вес. Правда, снижение веса обеспечивалось, в основном, уменьшением на 8 % площади защиты, но разработчикам удалось увеличить на 6% ее ПОС.

В жизни за все надо платить. Естественно, столь высокие характеристики шлема были достигнуты соответственной ценой. Так жесткие требования предъявляются к качеству используемой баллистической ткани, малейшее отклонение от паспортных характеристик отправляет ткань в брак. Технология допускает использование в пакетах только цельных кусков, тогда как в препреговой технологии можно использовать пакеты, набранные из кусков баллистической ткани. Это приводит к увеличению расхода дорогостоящей ткани и соответственно стоимости конечного продукта. Сам процесс прессования тоже требует большего времени, чем в препреговой технологии, поскольку контролируемый нагрев заготовки и ее охлаждение происходят непосредственно в прессовой оснастке. Правда своими последними работами разработчики НИИ Стали показали, что резервы в оптимизации этой технологии есть и они не малые. Найдены решения по сокращению цикла нагрева и охлаждения заготовки. Не следует забывать еще ряд важных моментов. Поскольку пленочная технология не использует вредных смол, она на порядок экологически чище, что проявляется как в производстве, так и при эксплуатации шлема. Да и для организации крупносерийного производства пленочная технология прогрессивнее препреговой, поскольку позволяет автоматизировать процесс сборки тканево-полимерных пакетов для прессования, тогда как в препреговой технологии эта операция выполняется вручную.

Очень важно отметить тот факт, что сплошная гомогенная оболочка корпуса позволяет оптимально использовать физико-механические свойства материалов структуры, а именно - рассеивать ударную волну, образованную импульсом проникающего высокоскоростного средства поражения, и формируемую ей волну упругой деформации композитного материала, обеспечивая допустимые значения величины динамического прогиба оболочки. А именно величина динамического прогиба оболочки корпуса БШ при непробитии защитной структуры является определяющим фактором запреградного контузионного воздействия на голову человека. Поэтому максимально допустимая величина динамического прогиба оболочки всегда определяется в ходе государственных испытаний образцов БШ с помощью рентгеноимпульсной установки в реальном масштабе времени.

Начиная с 2000г., российские ВС заказывают тканево-полимерные БШ, изготавливаемые и по пленочной технологии и по технологии ДТС примерно в одинаковых количествах. Только в 2010 - 2011гг. их было произведено и поставлено в армию около 70000 шт. Причем, боевые защитные и эксплуатационные характеристики гомогенного и дискретно-тканевого БШ абсолютно одинаковы, цена обоих образцов единая. В чем же различие?

Но кроме этого преимущества больше никаких защитных выгод технология ДТС не дает, не говоря уже об относительно низкой производительности изготовления таких конструкций, прежде всего, за счет большой доли ручного труда, применяемого при сборке тканевого пакета. Вместе с тем, ДТС имеет один существенный недостаток - слишком малую толщину жестко-упругой внутренней оболочки корпуса БШ, задача которой состоит в том, чтобы за счет поглощения энергии упругой деформации сухого тканевого пакета сократить величину динамического прогиба полимерной композиции. Но т.к. сухой тканевый пакет не связан с тонким упругим подпором из препрега, то и вся энергия упругой деформации па¬кета приходится на локальную зону поражения тонкой препреговой оболочки, а не распределяется равномерно послойно по всей толщине структуры как у гомогенного тканево-полимерного корпуса. В этом случае, если в эквивалентных условиях сравнивать значения динамического прогиба двух технологически разных БШ - гомогенного и ДТС, то оказывается что для ДТС величина динамического прогиба больше чем у гомогенного пленочного термопласта.

Совершенно очевидно, что ответ на этот вопрос заказчик может получить только после комплексных сравнительных испытаний различных БШ, в том числе и зарубежного производства, в первую очередь медико-биологических исследований результатов динамического воздействия средств поражения на корпус БШ и голову человека. Не ответив на этот вопрос, нельзя будет принять выверенного и обоснованного решения в области боевой экипировки на длительную перспективу.

Индивидуальная защитная экипировка бойца на поле боя используется уже не одну тысячу лет и ее компоненты хорошо известны историкам и археоло-гам, изучены до малейших подробностей. Испокон веку важнейшей частью бое-вой защиты считается бронешлем (БШ).

В этой статье будут рассмотрены некоторые аспекты, относящиеся к современным материалам и конструкциям БШ.

Конструкция и геометрическая форма БШ менялась со временем в зави-симости от постоянного совершенствования оружия и средств поражения, от ко-торых надо было защитить человека. Однако, материал, из которого изготавлива¬ли корпус БШ - его главную конструктивную часть, практически не менялся на протяжении многих веков. Этим материалом был гомогенный тонкий листовой металл - сначала медь и бронза, потом железо и сталь. До начала 80-х годов XX века только стальные БШ использовались во всех армиях мира.

Главнейшая задача БШ, сформулированная военными ведущих мировых держав, состоит в защите головы бойца от самого массового на поле боя фактора поражения - осколков естественного дробления осколочно-фугасных снарядов, мин и гранат; а также защите черепа от ударных нагрузок.

В середине XX века, когда были проанализированы результаты 1-й и 2-й мировых войн и последующих локальных конфликтов (в Корее и Вьетнаме) стало очевидно, что стальной гомогенный БШ не может обеспечить защиту головы бой¬ца от наиболее массовой части спектра осколочного потока поражения на совре¬менном поле боя. Уровень его противоосколочной стойкости (ПОС) был весьма низок и не превышал V50%= 300-350 м/с для осколка массой 1г (50%-ная вероят¬ность непробития корпуса БШ). Надо сказать, что сделать защиту с более высокой ПОС можно только за счет увеличения толщины корпуса БШ, что сразу "приведет; к существенному увеличению носимой на голове массы. Так, например, чтобы поднять ПОС стального БШ с V50%= 300м/с до V5o%= 600 м/с надо почти удвоить толщину корпуса с 1,6мм до 2,5мм, что при физической плотности стали рст=7,85 г/см3 приведет к увеличению массы корпуса БШ с 1500г до 2350г. Это недопустимо, т.к. существуют медико-технические ограничения по величине допустимой носимой массы БШ, которые предписывают максимальный предел для общевой¬скового БШ в 1600г.

Такое ограничение обусловлено тем, что опытно-экспериментальным пу¬тем медиками была определена возможность получения тяжелой травмы шейно- го участка позвоночника человеком при превышении носимой распределенной массы БШ на голове сверх 1600г.

Таким образом, на рубеже 60-х - 70-х г.г. XX века появилась задача созда-ния низкоплотных полимерных материалов, обладающих соизмеримым с высо-копрочной сталью пределом прочности, которые пришли бы на замену стальному листовому прокату в производство БШ и позволили бы значительно повысить ПОС корпуса без увеличения его массы. Кроме того, полимерные материалы, ввиду своих физико-механических свойств, лучше поглощают и рассеивают удар¬но-волновую энергию взаимодействия средства поражения с защитной структу¬рой преграды, чем гомогенная высокоуглеродистая сталь.

Первый в мире тканево-полимерный шлем появился в США. Его разработа¬ла Натикская научно-исследовательская лаборатория Армии США в конце 1970-х годов. В начале 1980-х годов он был принят на вооружение сухопутных войск. Шлем получил название Personnel Armor System, Ground Troops (PASGT). Он был выполнен из ткани на основе волокна Kevlar®29 и связующего - фенольной или PVB смолы. Масса БШ составляла 1,4 (3,1 фунта) -1,9 кг (4,2 фунта)> имел 5 типо¬размеров - XS, S, M, L, XL. Уровень ПОС шлема определялся военным стандартом MIL-STD-662E, полицейским NIJ 0106 и составлял V50% = 600м/с по стандартному осколку STANAG 2920, что примерно соответствует уровню в V50%=570. 580 м/с по стальному шарику массой 1,03 г, которым испытываются все российские шлемы. Противоударные характеристики регламентированы стандартом MIL-H44099A.

Поэтому еще в 1996 году МО США была выдвинута двухгодичная программа SEP (Soldier Enhancement Program - Программа повышения боевых возможностей солдата), в рамках которой должна была быть разработана и испытана каска с более легкой основой. В качестве цели была поставлена задача снизить вес шлема на 25%.

Однако реализовать эти цели зарубежным разработчикам удается с боль-шим трудом. Основная причина кроется как раз в созданной и эксплуатируемой ими технологии. Уже давно стало ясно, что баллистическая ткань наиболее эф-фективно работает, когда ее отдельные нити имеют возможность при упругой деформации растягиваться, достигая предела текучести, что происходит при мак¬симальных нагрузках на материал. Ткань сама по себе уже ограничивает эластич¬ность нитей и от типа плетения стойкость ткани может существенно меняться. Если же ткань пропитать смачивающим клеевым составом и превратить в жесткий композит, то баллистические характеристики такого композита будут хуже, чем у эквивалентного по массе ничем не связанного тканевого пакета.

Дальнейшие исследования по снижению веса привели к разработке и при-нятию на вооружение армии США в 2002 г новой, также арамидной, каски АСН (Advanced Combat Helmet), имеющей ещё меньший вес. Правда, снижение веса обеспечивалось, в основном, уменьшением на 8 % площади защиты, но разра-ботчикам удалось увеличить на 6% ее ПОС.

В жизни за все надо платить. Естественно, столь высокие характеристики шлема были достигнуты соответственной ценой. Так жесткие требования предъ¬являются к качеству используемой баллистической ткани, малейшее отклонение от паспортных характеристик отправляет ткань в брак. Технология допускает ис¬пользование в пакетах только цельных кусков, тогда как в препреговой техноло¬гии можно использовать пакеты, набранные из кусков баллистической ткани. Это приводит к увеличению расхода дорогостоящей ткани и соответственно стоимости конечного продукта. Сам процесс прессования тоже требует большего време¬ни, чем в препреговой технологии, поскольку контролируемый нагрев заготовки и ее охлаждение происходят непосредственно в прессовой оснастке. Правда своими последними работами разработчики НИИ Стали показали, что резервы в оп¬тимизации этой технологии есть и они не малые. Найдены решения по сокраще¬нию цикла нагрева и охлаждения заготовки. Не следует забывать еще ряд важных моментов. Поскольку пленочная технология не использует вредных смол, она на порядок экологически чище, что проявляется как в производстве, так и при экс¬плуатации шлема. Да и для организации крупносерийного производства пленоч¬ная технология прогрессивнее препреговой, поскольку позволяет автоматизировать процесс сборки тканево-полимерных пакетов для прессования, тогда как в препреговой технологии эта операция выполняется вручную.

Очень важно отметить тот факт, что сплошная гомогенная оболочка корпуса позволяет оптимально использовать физико-механические свойства материалов структуры, а именно - рассеивать ударную волну, образованную импульсом проникающего высокоскоростного средства поражения, и формируемую ей волну упругой деформации композитного материала, обеспечивая допустимые значения величины динамического прогиба оболочки. А именно величина динамического прогиба оболочки корпуса БШ при непробитии защитной струк¬туры является определяющим фактором запреградного контузионного воздейст¬вия на голову человека. Поэтому максимально допустимая величина динамиче¬ского прогиба оболочки всегда определяется в ходе государственных испытаний образцов БШ с помощью рентгеноимпульсной установки в реальном масштабе времени.

Начиная с 2000г. российские ВС заказывают тканево-полимерные БШ, изго-тавливаемые и по пленочной технологии и по технологии ДТС примерно в одина¬ковых количествах. Только в 2010 - 2011г.г. их было произведено и поставлено в армию около 70000 шт. Причем, боевые защитные и эксплуатационные характе¬ристики гомогенного и дискретно-тканевого БШ абсолютно одинаковы, цена обоих образцов единая. В чем же различие?

Но кроме этого преимущества больше никаких защитных выгод технология ДТС не дает, не говоря уже об относительно низкой производительности изготов¬ления таких конструкций, прежде всего, за счет большой доли ручного труда, применяемого при сборке тканевого пакета. Вместе с тем, ДТС имеет один суще¬ственный недостаток - слишком малую толщину жестко-упругой внутренней обо¬лочки корпуса БШ, задача которой состоит в том, чтобы за счет поглощения энер¬гии упругой деформации сухого тканевого пакета сократить величину динамиче¬ского прогиба полимерной композиции. Но т.к. сухой тканевый пакет не связан с тонким упругим подпором из препрега, то и вся энергия упругой деформации па¬кета приходится на локальную зону поражения тонкой препреговой оболочки, а не распределяется равномерно послойно по всей толщине структуры как у гомо¬генного тканево-полимерного корпуса. В этом случае, если в эквивалентных усло¬виях сравнивать значения динамического прогиба двух технологически разных БШ - гомогенного и ДТС, то оказывается что для ДТС величина динамического прогиба больше чем у гомогенного пленочного термопласта.

детально определил все ТТХ обоих БШ, каждого в отдельности, и допустил в се¬рийное производство оба образца.

Совершенно очевидно, что ответ на этот вопрос Заказчик может получить только после комплексных сравнительных испытаний различных БШ, в том числе и зарубежного производства, в первую очередь медико-биологических исследований результатов динамического воздействия средств поражения на корпус БШ и голову человека. Не ответив на этот вопрос, нельзя будет принять выверенного и обоснованного решения в области боевой экипировки на длительную перспективу.

Последние несколько лет для Вооруженных сил РФ ознаменовались переходом от участия в миротворческих операциях, в различных конфликтах малой интенсивности к настоящим активным боевым действиям.

Армия, которая долгое время не действовала за рубежом (исключением можно считать разве что краткосрочный конфликт в Южной Осетии), стала проводить крупные войсковые операции как на периферии, так и в дальнем зарубежье – речь идет о действиях российских Вооруженных сил в Крыму, а также об участии в Сирийском конфликте. Внимательный зритель на кадрах современных репортажей сразу заметит разительный контраст между обликом российского солдата сейчас и тем, что мы видели в Чечне и Южной Осетии.

Если раньше российский солдат напоминал скорее наемника (часто экипированного на собственные средства и без какого-либо единообразия), чем бойца регулярной армии, то теперь на видеозаписях, которые приходят из Сирии, мы видим воина, который внешним своим видом практически ничем не уступает своим коллегам из американской армии или Бундесвера.

Мы попробуем разобраться, что представляет собой современное снаряжение, которое находится на вооружении российской армии. Речь на этот раз пойдет о бронежилетах, транспортно-боев ых системах (разгрузках) и бронешлемах.

История развития бронежилетов

Первые индивидуальные средства бронезащиты появились в Красной армии – это были стальные нагрудники , по большому счету, не сильно отличавшиеся от кирасы средневекового рыцаря. Такая защита была способна остановить пистолетную пулю и низкоскоростные осколки. Стальные нагрудники активно применялись в специальных штурмовых подразделениях в период Великой Отечественной войны.

После войны работы по созданию индивидуальной бронезащиты были большей частью заморожены. Изучался зарубежный опыт, такой как, например, американская интервенция во Вьетнам, где впервые были массово применены бронежилеты из композитных материалов.

Переломный момент наступил, когда Советская армия начала боевые действия в Афганистане – именно тогда в войска начали массово поступать новые бронежилеты. Разгрузками армия не практически не оснащалась. Приходилось или носить трофейные образцы, или шить самому некое подобие разгрузки из подручных материалов. Все что мог получить от снабженцев рядовой боец – это примитивные брезентовые подсумки. После распада СССР и начала Первой и Второй Чеченских кампаний ситуация в целом изменилась не сильно. Армия была оснащена уже устаревшими на тот момент бронежилетами. Денег на современную экипировку у армии тогда не было.

Наши дни

На данный момент российская армия оснащена в основном двумя моделями общевойсковых бронежилетов. Первый – это 6Б23-1 , принятый на вооружение в 2003 году и уже порядком устаревший, а также не очень удобный в эксплуатации. Поставляемые в войска бронежилеты оснащались металлическими бронепластинами, более тяжелыми, чем керамические, а также обеспечивающими худший уровень бронезащиты. Такой бронежилет защищает только по третьему классу в проекции бронепластин. Это в лучшем случае защита от некоторых типов пуль автоматов АК-74 и АКМ. От автоматных пуль с повышенным бронепробитием и пуль снайперских винтовок, таких как СВД, бронежилет 6Б23-1 уже не спасет.

Однако здесь нужно учитывать, насколько давно 6Б23-1 был принят на вооружение. А также тот факт, что до последнего времени руководство вооруженных сил боевой экипировке уделяло не самое повышенное внимание. Сейчас эти бронежилеты носят в основном военные из частей, находящихся в тылу, и во вспомогательных войсках.

Этот бронежилет во всем превосходит своего предшественника 6Б23-1. Начиная с защиты и заканчивая эргономикой. При меньшем весе, чем у 6Б23-1, он обеспечивает гораздо лучшую бронезащиту. В зоне керамических бронепанелей обеспечивается защита по классу 6А, что означает гарантированную защиту от бронебойно-зажиг ательных пуль Б-32, выпущенных из винтовки СВД с расстояния 10 метров, а также от снайперских пуль Lapua Magnum, выпущенных с расстояния 300 метров. Бронежилет 6Б43 штатно оборудован климатико-аморти зационными подпорами, обеспечивающими лучшую вентиляцию пространства под бронежилетом и снижающими риск получить запреградную травму при попадании вражеской пули в бронежилет.

Также на 6Б43 присутствуют стропы УМТБС, позволяющие устанавливать любые подсумки сразу на бронежилет, не используя дополнительные транспортно-боев ые системы. Однако почему-то это не мешает солдатам продолжать носить разгрузки поверх брони, но это уже вопрос к командованию и самим военнослужащим.

Отдельно нужно упомянуть такие вещи, как систему быстрого сброса и эвакуационную петлю. Первая позволяет очень быстро сбросить бронежилет, буквально за несколько секунд, и избавиться от лишней ноши. Достаточно потянуть за специальную петлю возле воротника, и бронежилет сам спадет с бойца. Это особенно важно при форсировании водных преград или при ранении, когда от возможности быстро избавиться от бронежилета может зависеть жизнь солдата.

Эвакуационная петля, как понятно из названия, предназначена для эвакуации раненого бойца в экстренной ситуации, когда нет времени соорудить носилки и нужно максимально быстро покинуть опасный участок. За такую петлю можно перетаскивать раненого бойца даже одной рукой или в положении лежа. На 6Б43 появились специальные упоры для автоматного приклада, чего не было на 6Б23-1, значительно повышающие удобство стрельбы.

6Б43 — один из лучших бронежилетов мира

Бронежилет 6Б43 в полной комплектации.

В целом 6Б43 находится на уровне таких бронежилетов, как, скажем, американский IOTV.

В войска идут бронежилеты в базовой комплектации, не имеющие боковых бронепанелей, в то время как снайперы, видя вражеского солдата в бронежилете, чаще всего стараются поразить его в боковую проекцию. Такая экономия может очень дорого обойтись – жизнями российских солдат.

От шлемов витязей к современным средствам бронезащиты

На месте даже самых древних сражений археологи находят защитное снаряжение воинов, в частности, шлемы. Они бывают сделаны из самых разных материалов: кожи, металла и т.п. Но цель, с которой они создавались, была одна: спасти голову от удара холодным оружием.

В древней Руси шлемы делали в основном из металла. Внешний вид у них разнился от эпохи к эпохе, но серьезных изменений в уровне бронезащиты не происходило. После наступления эры огнестрельного оружия шлемы привычной конструкции постепенно вышли из обихода солдата. Они сохранились лишь в некоторых подразделениях, но уже как элемент военной формы, а не средство защиты.

Кардинальные изменения в этой области произошли после начала Первой Мировой войны. С появлением дальнобойной артиллерии и бомбардировочной авиации в статистике потерь личного состава первое место заняли осколочные ранения. При этом ранение в голову чаще всего заканчивалось смертью солдата. Поэтому военные в первую очередь были озабочены защитой головы от осколочных ранений. Разработчики вооружений стран – участниц конфликта по-разному представляли, себе каким должен быть защитный шлем, поэтому первые образцы сильно различались по внешнему виду. Ближе всех по форме к современным оказался шлем, применявшийся в немецкой армии. Российская императорская армия приняла на снабжение шлем, использовавшийся французскими войсками. Позднее она получила на вооружение его улучшенную версию, производившуюся на российских заводах. Такие шлемы могли защитить в лучшем случае от низкоскоростных осколков или ударов камнями.

В период между двумя мировыми войнами боевая экипировка солдат менялась не сильно. В некоторых армиях шлемы, в которых войска принимали участие в Первой Мировой войне, практически без видимых изменений перешли и во Вторую Мировую войну.

В Красной армии в период между двумя мировыми войнами приняли на снабжение шлемы СШ-36 и СШ-40 , которые по своему внешнему виду уже гораздо больше напоминали современные средства бронезащиты (и даже до сих пор применяются в некоторых армиях). Различались они формой и подтулейным устройством (что это такое, мы расскажем ниже). Во время Второй Мировой войны большинство армий пришли к форме шлема, напоминавшей сегодняшнюю, близкую по форме к куполу.

Послевоенные разработки, по сути, мало что меняли в защитном снаряжении солдата. Шлемы 1950-х, 1960-х и 1970-х почти не отличались от образцов, появившихся в период Второй Мировой.

Такая технология достаточно недорога в производстве, но вынуждает использовать много слоев арамида, так как под действием смолы он теряет защитные свойства, в итоге это приводит увеличению массы бронешлема.

Современный бронешлем состоит из двух основных деталей: первая – это корпус, та часть, которую мы видим на голове бойца, и вторая – подтулейное устройство или, попросту, подтулейка, которая обеспечивает удобство ношения и гасит все нагрузки, приходящиеся на голову бойца. На старых стальных бронешлемах, таких как СШ-40, эта часть была довольно простой, сделанной с расчетом, что шлем будут носить вместе с армейской шапкой-ушанкой. В холодное время года это позволяло обойтись без специального подшлемника, но в то же время эргономика такого шлема была на очень низком уровне. Из-за отсутствия регулировки по размеру головы СШ-40 постоянно болтался, налезал на глаза, его приходилось все время поправлять или придерживать рукой. Ремешок, удерживающий шлем на голове, крепился только в двух точках и проходил под горлом. Это также делало шлем неустойчивым.

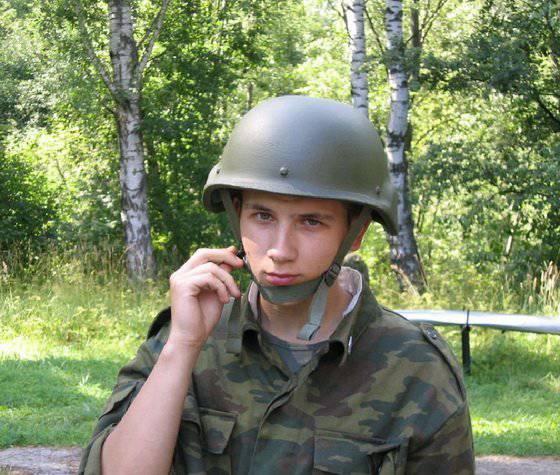

Современные российские бронешлемы

У современных бронешлемов российской армии подтулейное устройство состоит из множества тканевых строп, плотно облегающих голову солдата и не дающих шлему соскальзывать во время движения. Такая система имеет множество регулировок, позволяющих точно подогнать шлем под каждого конкретного бойца. Удерживающий ремешок крепится к шлему в трех или, на некоторых моделях, в четырех точках. В отличие от старых шлемов, он крепится на подбородке, что также повышает удобство ношения.

В дальнейшем на снабжение российской армии были приняты более совершенные шлемы, также изготовленные по этой технологии, – 6Б27 для армии и 6Б28 для воздушно-десантн ых войск. Они различались формой корпуса: шлем для ВДВ лишен выступающего козырька и оснащен чехлом, полностью закрывающим шлем от набегающего потока воздуха, что положительно сказывается на аэродинамике во время десантирования.

По этой технологии производится последняя разработка, принятая на снабжение ВС РФ. Она носит индекс 6Б47 и обеспечивает защиту от высокоскоростных осколков и пистолетных пуль, при этом имея массу примерно в 1 килограмм. Это один из лучших показателей в мире, что признают и зарубежные специалисты. На шлеме имеются штатные устройства для крепления приборов ночного видения, фонарей. Бойцов в таких шлемах мы можем видеть в районе Сирийского конфликта.

Читайте также: