Шарико винтовая передача реферат

Обновлено: 05.07.2024

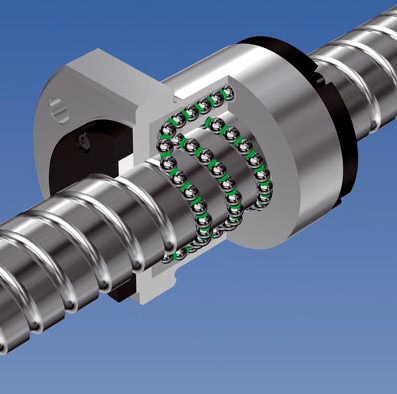

Шариковая винтовая передача (ШВП) состоит из винта и гайки и служит для преобразования вращательного движения в поступательное. В ШВП на винте 7 и в гайке 2 выполнены винтовые канавки (резьба) криволинейного профиля, служащие дорожками качения для шариков, размещенных между витками винта и гайки (рис. 1). Наибольшее распространение получила резьба с полукруглым профилем. При этом вращение закрепленной от осевых перемещений гайки вызывает поступательное перемещение винта, или вращение закрепленного от осевых перемещений винта приводит к поступательному перемещению гайки. Основные геометрические параметры передачи: номинальный диаметр d0, т.е. диаметр расположения центров тел качения, шаг Р резьбы и диаметр Dω, тел качения (обычно Dω =0,6Р).

Основные достоинства шариковинтовой передачи:

- возможность создания больших осевых сил;

- малые потери на трение (КПД передачи 0,9 и выше);

- возможность получения поступательного перемещения с высокой точностью;

- малые габариты при высокой несущей способности;

- значительный ресурс.

К недостаткам можно отнести сложность конструкции гайки, необходимость высокой точности изготовления и хорошей защиты передачи от загрязнений. Шариковинтовые передачи применяют в механизмах точных перемещений, в следящих системах и в ответственных силовых передачах (станкостроение, робототехника, авиационная и космическая техника, атомная энергетика, кузнечно-прессовое оборудование и др.).

Устройство и принцип работы. При вращении винта шарики увлекаются в движение по винтовым канавкам, поступательно перемещают гайку и, выкатываясь из резьбы, через перепускной канал (канал возврата) возвращаются в исходное положение. Таким образом перемещение шариков происходит по замкнутому внутри гайки контуру. Наиболее распространена конструкция ШВП, в которой канал возврата соединяет два соседних витка.

ШВП с предварительным натягом. С целью устранения осевого зазора в сопряжении винт-гайка и повышения тем самым осевой жесткости и точности перемещения ведомого элемента ШВП собирают с предварительным натягом.

Для передачи с полукруглым профилем резьбы натяг создают установкой двух гаек с последующим относительным их осевым смещением. Относительное смещение гаек осуществляют установкой прокладок между ними или их относительным угловым поворотом.

Профиль резьбы и конструкцию гайки (канал возврата шариков, регулирование натяга и т.д.) определяет завод-изготовитель.

По точностным параметрам ШВП разделяют на позиционные и транспортные (ОСТ 2 Р31-7-88). Позиционные ШВП позволяют произвести косвенное измерение осевого перемещения в зависимости от угла поворота и хода резьбы винта. В транспортных ШВП перемещения измеряют прямым методом с помощью отдельной измерительной системы, не зависящей от угла поворота винта.

Классы кинематической и геометрической точности ШВП должны соответствовать ОСТ 2 РЗ 1-4-88. Согласно этому стандарту установлены классы точности для позиционных (П) и транспортных (Т) ШВП соответственно: П1, ПЗ, П5, П7 и Т1, ТЗ, Т5, Т7, Т9. Т10.

Кинематическую точность ШВП характеризуют кинематической погрешностью винтовой пары - разностью между действительным и номинальным осевыми перемещениями одной из сопряженных деталей винтовой пары в их относительном движении. Под наибольшей кинематической погрешностью понимают наибольшую алгебраическую разность значений кинематической погрешности винтовой пары в пределах заданной длины осевого перемещения.

Зависимость кинематической погрешности винтовой пары от номинального осевого перемещения представлена на рис. 2. Отклонение кинематической погрешности на всей измеряемой длине lи резьбы не должно превышать допускаемого значения еp.

V300р - ширина полосы колебаний кинематической погрешности в пределах 300 мм измеряемой длины резьбы;

V2πр - ширина полосы отклонения пульсаций кинематической погрешности в пределах одного оборота, т.е. в пределах хода Рh резьбы.

Допускаемые значения нормируемых показателей (табл. 5 и 6) регламентированы ОСТ 2 РЗ1-4-88, в котором учтены требования ИСО.

5. Допускаемые значения показателей V300р и V2πр, мм

Расчет характеристик шарико-винтовой передачи. Нагрузочная способность и базовая динамическая осевая грузоподъемность. Определение геометрических характеристик передачи. Расчет статической грузоподъемности. Определение кинематических характеристик.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 17.06.2013 |

| Размер файла | 453,1 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Введение

В данной работе проводиться исследование шарико-винтовой передачи, предназначенной для преобразования вращательного движения в поступательное с помощью винтового механизма качения. ШВП находят широкое применение в различных отраслях техники: от точного приборостроения до тяжелонагруженных приводов нажимных устройств прокатных станов и подъемных механизмов кранов. Основные характеристики ШВП - это простота конструкции, компактность, технологичность, высокая степень редукции. Ведущим звеном, совершающим вращательное движение, может быть как винт, так и гайка.

Область применения передач качения - приводы, в которых высокая нагрузочная способность и малые потери на трение должны сочетаться с требованиями кинематической точности, беззазорности и осевой жесткости. Шариковинтовые передачи применяют в исполнительных механизмах, в следящих системах и в ответственных силовых передачах (станкостроение, робототехника, авиационная и космическая техника, атомная энергетика и др.). Благодаря компактным размерам и простоте конструкции ШПВ могут быть легко интегрированы в различные машины и механизмы, в том числе с гидравлическим и пневмоприводом. Одно из самых перспективных сегодня направлений использования ШВП в машиностроении - создание и использование на их основе готовых мехатронных узлов линейных модулей перемещения.

Шариковые винтовые механизмы качения лишены основных недостатков передач скольжения (повышенная интенсивность изнашивания и сравнительно низкий КПД). Особенность их конструкции состоит в том, что усилие между винтом и гайкой передается через стальные шарики, которые перемещаются в винтовых дорожках качения, выполненных в винте и гайке.

1. Исследовательский раздел

1.1 Расчет основных характеристик исследуемого механизма

Так как исследуемый механизм имеет ряд вложенных параметров, для определения его характеристик удобнее воспользоваться каталогом подобных механизмов. Следовательно, достаточно измерить ряд геометрических параметров:

Диаметр винта d=35 мм, длина винта l=0,5 м. Длина гайки L=50 мм, диаметр гайки =8 мм. По ГОСТ 25329-82 наиболее подходящим является типоразмер -=40-10, мм.

Определим основные геометрические параметры передачи: диаметр тел качения, номинальный диаметр, т.е. диаметр расположения центров тел качения=40 мм (), и шаг резьбы Исследуемая передача - с преднатягом.

1.1 Расчет КПД передачи

При расчете кпд передач винт-гайка качения угол трения определяется по формуле:

где мм - коэффициент трения качения, б - угол давления (угол контакта), равный 45? (см. рис. 3);

и угол подъема винтовой линии резьбы:

Тогда КПД найдем по формуле:

Убеждаемся в высоком значении КПД, что свидетельствует о малых потерях на трение.

1.2 Нагрузочная способность механизма

Под осевой жесткостью понимают отношение действующей на передачу осевой силы, приложенной к гаечной группе, к ее осевому перемещению относительно винта при условии, что винт не проворачивается.

Значение осевой жесткости для исследуемого механизма по ГОСТ 25329-82 равно 780 Н/мкм.

При измерении жесткости корпус гаечной группы и винт удерживают от поворота. На винте закрепляют измерительное приспособление, позволяющее одновременно производить измерения смещения корпуса (гайки) относительно винта в трех равномерно расположенных по окружности точках при помощи датчиков линейного перемещения. К винту прикладывают осевую силу F. Значения силы F, прикладываемой к исследуемому винту 3,5 кН.

Базовая статическая осевая грузоподъемность С0a - статическая осевая сила (Н), которая вызывает общую остаточную пластическую деформацию шарика, канавок винта и гайки, равную 0,0001 диаметра шарика.

Базовая динамическая осевая грузоподъемность Са - осевая сила (Н), которую шарико-винтовая передача может воспринимать при базовой долговечности, составляющей 1 миллион оборотов винта.

Момент холостого хода замеряют в контролируемой передаче, установленной в центрах стенда, при вращении винта с частотой 100 мин-1.

Значения динамической Сa и статической С0a грузоподъемностей, а также минимальные и максимальные значения момента Тхх холостого хода ШВП приведены в табл. 1.

Табл. 1 Основные характеристики ШВП

Типоразмер d0 x P, мм

Все параметры в табл. 9-12 указаны для ШВП с трехконтурными гайками. Для ШВП, имеющих гайки с количеством контуров 1, 2, 4, 5 или 6 значения осевой жесткости, статической грузоподъемности должны быть уменьшены в 3; 1,5; 0,75; 0,6 или 0,5 раза соответственно. Значения динамической грузоподъемности должны быть уменьшены в 2,57; 1,42; 0,78; 0,64 или 0,55 раза соответственно.

В ШВП с вкладышами, установленными в окна гаек с помощью элементов ориентации, совмещающими канал возврата с резьбой гайки в зоне контакта шариков с гайкой, динамическая грузоподъемность выше в 1,02 раза, а долговечность - 1,06 раза.

Допускаемая удельная нагрузка на один шарик вычисляется по формуле:

где - допускаемая статическая нагрузка на один шарик (Н), которую находят из условия контактной прочности ШВП при и МПа;=0,8 - коэффициент неравномерности распределения нагрузки.

1.3 Потери на трение

Преимуществом ШВП является высокий КПД, а следовательно малые потери на трение.

В узле имеются сопряженная поверхность между телами качения и дорожками. Имеется необходимость выбора смазки.

Экономичность и долговечность машин в большой степени зависят от правильности выбора смазочного материала. В узлах трения со сравнительно небольшими тепловыделениями и при отсутствии необходимости отвода тепла с помощью масло большое распространение получили пластические(консистентные) смазки, являющиеся результатом загущения жидких смазок средней вязкости (жидких нефтяных или синтетических масел) специальными загустителями.

В шарико-винтовой передачи и подшипниковых устройствах несмотря на недостатки в отношении вязких потерь и теплоотвода применяют пластичные смазочные материалы, обеспечивающие лучшую коррозийную защиту и не требующие сложных уплотнений и частого контроля. Для исследуемого механизма выбираем из пластичных смазочных материалов смазку универсальную среднеплавкую (соленоид жировой) УС-2.

1.4 Определение геометрических характеристик передачи

К геометрическим характеристикам относятся определенные ранее номинальный диаметр =40 мм, диаметр резьбы винта , шаг резьбы и угол подъема винтовой линии резьбы .

Кинематическую точность ШВП характеризуют кинематической погрешностью винтовой пары - разностью между действительным и номинальным осевыми перемещениями одной из сопряженных деталей винтовой пары в их относительном движении.

Смещение по вертикали центров радиусов профилей резьбы винта и гайки относительно центров шарика (рис. 3) определяется из формулы

где радиус желоба (канавки) для круглого профиля резьбы ШВП

Для обеспечения требуемого угла б рассчитывается условный радиальный зазор

Преднатяг - внутренняя сила между гайкой и винтом, которая устраняет свободный осевой и радиальный зазор. Преднатяг конструкции обеспечивает воспроизводимость и повышенную жесткость системы. Высокоточные ШВП имеют три класса преднатяга: люфтовой (без преднатяга), с преднатягом (незначительный преднатяг с четырьмя контактными позициями) и с прецизионным преднатягом (преднатяг с двумя точками контакта).

С преднатягом - имеется незначительный преднатяг по четырем точкам контакта. Размер шариков несколько больше, чем размер канавок, это обеспечивает появление четырех точек контакта. Люфт между гайкой и винтом отсутствует. Преднатяг составляет порядка 5% от величины динамической нагрузки.

Применяются, главным образом, для устройств позиционирования, где необходима воспроизводимость результатов.

С целью устранения осевого зазора в сопряжении винт-гайка и повышения тем самым осевой жесткости и точности перемещения ведомого элемента ШВП собирают с предварительным натягом. Радиальный зазор между винтом и гайкой до создания преднатяга для ШВП с полукруглым профилем должен соответствовать значениям, приведенным в табл. 2.

Табл. 2 Радиальный зазор ШВП до создания преднатяга

Шаг резьбы Р, мм

Радиальный зазор, мм

Вычисленное значение радиального зазора попадает в табличное значение соответствующей передачи.

1.5 Расчет статической грузоподъемности

При обычной плавке металла и при 95% надежности передачи принимаем значения корректирующих коэффициентов.

Табл. 3 Значения коэффициента

Вероятность безотказной работы, %

Коэффициент учитывает влияние качества материала деталей передачи на сопротивление контактной усталости (Усталость материала - процесс постепенного накопления повреждений под действием переменных напряжений, приводящий к изменению его свойств, образованию трещин, их развитию и разрушению материала). Обычно при изготовлении ШВП из высококачественных сталей, полученных электрошлаковым или вакуумным переплавом, принимают равным 1,4 и 1,7 соответственно.

По подобранному типоразмеру из табл. 1 возьмем соответствующие грузоподъемности.

Так как число рабочих витков в гайке 4, то значение статической и динамической грузоподъемности должны быть уменьшены в 0,75 и 0,78 раз соответственно. Тогда базовые ориентировочные значения С0а=114555, принимаем 11460Н; Са=70128, принимаем 70200Н.

Из формулы найдем значение осевой силы. Принимаем значение осевой силы равным 47800Н.

Скорректированная динамическая грузоподъемность. Принимаем Сar = 59700Н.

Расчет статической грузоподъемности сводится к проверке условия: . 47800Н?114600Н. Условие выполнено, контактная статическая прочность передачи обеспечена.

2. Определение кинематических характеристик

Промышленные манипуляторы работают со скоростью вращения об/мин. Рассмотрим три частоты вращения винта ШВП: об/мин. Переведем эти значения в : об/c. Следовательно, винт совершает 16,6 оборота за 1 с, 8,3 оборота за 0,5 с и 1,6 оборота за 0,1 с.

Получим график зависимости частоты вращения винта от времени n(t):

Теперь выясним линейную скорость перемещения ведомого элемента (гайки):

Минимальная, средняя и максимальная скорости соответственно: мм/c. Из этого следует, что за 1с гайка переместиться на 166 мм, за 0,5 с - 83 мм, за 0,1 с - 1,6 мм. Строим аналогичный график зависимости линейной скорости гайки от времени V(t):

2.1 Определение допусков/посадок

Эксплуатационные показатели механизмов и машин (долговечность, надежность, точность ит. д.) в значительной мере зависят от правильности выбора посадок, допусков формы и расположения, шероховатости поверхности. В собранном изделии детали связаны друг с другом, и отклонения размеров, формы и расположения осей или поверхностей одной какой-либо из деталей вызывают отклонения у других деталей. Эти отклонения, суммируясь, влияют на эксплуатационные показатели машин и механизмов.

Размеры деталей не могут быть выполнены идеально точно, но вместе с тем основной предпосылкой массового производства является взаимозаменяемость - возможность заменить одну деталь другой без дополнительной обработки при удовлетворении техническим требованиям, предъявляемых к данному узлу. Взаимозаменяемость обеспечивается стандартизированными системами допусков и посадок на различного рода передачи. Основные определения связанные с определением допусков и посадок представлены в ГОСТ 25346-89.

Для удовлетворения техническим требованиям необходимо, чтобы размеры выдерживались между двумя допустимыми предельными размерами, разность между которыми называется допуском. Посадка - характер соединения двух деталей, определяемый разностью их размеров до сборки. Посадки бывают с зазором, с зазором и переходные, т.е. такие, при которых возможно получить как натяг, так и зазор. Положение поля допуска относительно нулевой линии определяется отклонениями (или одним из отклонений и величиной поля допуска). Поля допусков отверстия обозначают прописными латинскими буквами, вала - строчными с добавлением числа - номера квалитета (например, F7, f8).

Наибольшее распространение в машиностроении имеют точности, соответствующие квалитетам 5-12. Квалитеты 4 и 5 применяют для особо точных деталей. Квалитеты 6-8 используют для наиболее распространенных ответственных деталей машин. Детали, работающие со средними скоростями, к точности которых не предъявляют высоких требований, выполняются по квалитетам 8 и 9. Для деталей низкой точности, допускающих, в частности, обработку без снятия стружки, применяют квалитеты 10-12.

Различают две системы посадок: отверстия и вала. В системе отверстия поле допуска H имеет нижнее отклонение, равное нулю, и различный характер посадки осуществляется варьированием полей допуска вала. В системе вала при неизменном поле допуска вала h различный характер посадки осуществляется изменением поля допуска отверстия. Наиболее распространенной является система отверстия, поскольку при этом сокращается номенклатура дорогих инструментов для отверстий. Систему вала применяют при технологической целесообразности использования гладких валов (например, если окончательной обработкой является калибровка), сопряженных с деталями с различными посадками, при применении стандартных деталей с охватываемой поверхностью (внешние кольца подшипников качения и др.).

Посадки выбирают в соответствии с условиями работы и сборки сопряжения, а также требованиями к точности. Посадки назначают из расчета или из опыта имеющегося в данной отрасли. Исследуемая шарико-винтовая передача относиться к специальному машиностроению, т. к. механизм имеет большие массогабаритные размеры. Для расчета на допуски и посадки воспользуемся вторым методом (методом аналогии).

В данном механизме для тел качения используется переходная посадка H7/m6, поскольку такая посадка используется при высоких требованиях к точности механизма, для обеспечения точности перемещений, плавности хода, герметичности соединения, механической прочности сопрягаемых поверхностей. Посадка H7/m6 (типа тугой) позволяет получить меньшие натяги, повышает вероятность получения зазора, ее применяют при необходимости изредка разбирать соединение. С предельными отклонениями по /m6 выполняют посадочные места под подшипники качения в тяжелом машиностроении, цилиндрические штифты.

В данном механизме имеются два подшипника. Поле допуска подшипников L0/k6 (подшипник выступает в качестве отверстия). А для нагруженных колец подшипника используется посадка H7/l0, где подшипник выступает в качестве вала.

2.2 Определение параметров передачи по диаметру шарика

Определение параметров передачи осуществляется по диаметру шарика , определяющему габаритные и прочностные характеристики ШВП. Целесообразность такой оптимизации вызвана тем обстоятельством, что увеличение диаметра, с одной стороны, приводит к повышению нагрузочной способности ШВП, а, с другой стороны, к увеличению ее габаритных размеров и снижению чувствительности. Оптимизирующей характеристикой является число рабочих витков в гайке:

где число рабочих шариков

Общее число витков в гайке в зависимости от конструкции перепускного канала шариков:

В исследуемом механизме, число рабочих витков в гайке 4, а общее число витков 7, что сходится с вычисленными значениями.

3. Расчет на точность и надежность закрепления детали

Винты передачи подвержены воздействию значительной осевой силы.

Гайку с опорой рассматривают как заделку: гайку, перемещаемую в направляющих и поддерживающую винт, - как шарнирную опору.

Конструктивно винт представляет собой длинный вал с нарезанной резьбой и гладкими участками под опоры, обычно располагаемыми по концам. Длина винтов в станках не превышает 2-3 м, предельная длина винта 7-8 м ограничена технологическими и эксплуатационными требованиями. В зависимости от схемы осевой фиксации вращающиеся винты работают на растяжение или сжатие.

Возможные схемы закрепления винта приведены в табл. 4.

Схема 1. Одна опора воспринимает осевую в обоих направлениях и радиальную нагрузки, вторая опора отсутствует: один конец заделан жестко, второй - свободный.

Схема 2. Каждая из опор воспринимает осевую в одном направлении и радиальную нагрузки: оба конца - опорные.

Схема 3. Одна опора воспринимает осевую в обоих направлениях и радиальную нагрузки, вторая - только радиальную (как вариант дополнительно осевую одного направления): один конец заделан жестко, второй опорный.

Схема 4. Каждая из опор воспринимает осевую в обоих направлениях и радиальную нагрузки: оба конца заделаны жестко.

Преимущественное применение в станкостроении имеют схемы с односторонней (схема 3) и двусторонней (схема 4) осевой заделкой. Жестко заделанную опору могут составлять, например, два радиально-упорных шариковых или роликовых подшипника, или два упорно-радиальных подшипника с углом контакта 60°, или один комбинированный (двойной упорный совместно с радиальным).

Для удовлетворения техническим требованиям необходимо, чтобы размеры выдерживались между двумя допустимыми предельными размерами, разность между которыми называется допуском. Посадка — характер соединения двух деталей, определяемый разностью их размеров до сборки. Посадки бывают с зазором, с зазором и переходные, т. е. такие, при которых возможно получить как натяг, так и зазор. Положение поля… Читать ещё >

Исследование шарико-винтовой передачи ( реферат , курсовая , диплом , контрольная )

В данной работе проводиться исследование шарико-винтовой передачи, предназначенной для преобразования вращательного движения в поступательное с помощью винтового механизма качения. ШВП находят широкое применение в различных отраслях техники: от точного приборостроения до тяжелонагруженных приводов нажимных устройств прокатных станов и подъемных механизмов кранов. Основные характеристики ШВП — это простота конструкции, компактность, технологичность, высокая степень редукции. Ведущим звеном, совершающим вращательное движение, может быть как винт, так и гайка.

Область применения передач качения — приводы, в которых высокая нагрузочная способность и малые потери на трение должны сочетаться с требованиями кинематической точности, беззазорности и осевой жесткости. Шариковинтовые передачи применяют в исполнительных механизмах, в следящих системах и в ответственных силовых передачах (станкостроение, робототехника, авиационная и космическая техника, атомная энергетика и др.). Благодаря компактным размерам и простоте конструкции ШПВ могут быть легко интегрированы в различные машины и механизмы, в том числе с гидравлическим и пневмоприводом. Одно из самых перспективных сегодня направлений использования ШВП в машиностроении — создание и использование на их основе готовых мехатронных узлов линейных модулей перемещения.

Шариковые винтовые механизмы качения лишены основных недостатков передач скольжения (повышенная интенсивность изнашивания и сравнительно низкий КПД). Особенность их конструкции состоит в том, что усилие между винтом и гайкой передается через стальные шарики, которые перемещаются в винтовых дорожках качения, выполненных в винте и гайке.

1. Исследовательский раздел

1.1 Расчет основных характеристик исследуемого механизма

винтовой грузоподъемность передача кинематический

Так как исследуемый механизм имеет ряд вложенных параметров, для определения его характеристик удобнее воспользоваться каталогом подобных механизмов. Следовательно, достаточно измерить ряд геометрических параметров:

Диаметр винта d=35 мм, длина винта l=0,5 м. Длина гайки L=50 мм, диаметр гайки =8 мм. По ГОСТ 25 329–82 наиболее подходящим является типоразмер -=40−10, мм.

Определим основные геометрические параметры передачи: диаметр тел качения, номинальный диаметр, т. е. диаметр расположения центров тел качения=40 мм (), и шаг резьбы Исследуемая передача — с преднатягом.

1.1 Расчет КПД передачи

При расчете кпд передач винт-гайка качения угол трения определяется по формуле:

где мм — коэффициент трения качения, б — угол давления (угол контакта), равный 45? (см. рис. 3);

и угол подъема винтовой линии резьбы:

Тогда КПД найдем по формуле:

Убеждаемся в высоком значении КПД, что свидетельствует о малых потерях на трение.

1.2 Нагрузочная способность механизма

Под осевой жесткостью понимают отношение действующей на передачу осевой силы, приложенной к гаечной группе, к ее осевому перемещению относительно винта при условии, что винт не проворачивается.

Значение осевой жесткости для исследуемого механизма по ГОСТ 25 329–82 равно 780 Н/мкм.

При измерении жесткости корпус гаечной группы и винт удерживают от поворота. На винте закрепляют измерительное приспособление, позволяющее одновременно производить измерения смещения корпуса (гайки) относительно винта в трех равномерно расположенных по окружности точках при помощи датчиков линейного перемещения. К винту прикладывают осевую силу F. Значения силы F, прикладываемой к исследуемому винту 3,5 кН.

Базовая статическая осевая грузоподъемность С0a — статическая осевая сила (Н), которая вызывает общую остаточную пластическую деформацию шарика, канавок винта и гайки, равную 0,0001 диаметра шарика.

Базовая динамическая осевая грузоподъемность Са — осевая сила (Н), которую шарико-винтовая передача может воспринимать при базовой долговечности, составляющей 1 миллион оборотов винта.

Момент холостого хода замеряют в контролируемой передаче, установленной в центрах стенда, при вращении винта с частотой 100 мин-1.

Значения динамической Сa и статической С0a грузоподъемностей, а также минимальные и максимальные значения момента Тхх холостого хода ШВП приведены в табл. 1.

Табл. 1 Основные характеристики ШВП

Типоразмер d0 x P, мм

Все параметры в табл. 9−12 указаны для ШВП с трехконтурными гайками. Для ШВП, имеющих гайки с количеством контуров 1, 2, 4, 5 или 6 значения осевой жесткости, статической грузоподъемности должны быть уменьшены в 3; 1,5; 0,75; 0,6 или 0,5 раза соответственно. Значения динамической грузоподъемности должны быть уменьшены в 2,57; 1,42; 0,78; 0,64 или 0,55 раза соответственно.

В ШВП с вкладышами, установленными в окна гаек с помощью элементов ориентации, совмещающими канал возврата с резьбой гайки в зоне контакта шариков с гайкой, динамическая грузоподъемность выше в 1,02 раза, а долговечность — 1,06 раза.

Допускаемая удельная нагрузка на один шарик вычисляется по формуле:

Н где — допускаемая статическая нагрузка на один шарик (Н), которую находят из условия контактной прочности ШВП при и МПа;=0,8 — коэффициент неравномерности распределения нагрузки.

1.3 Потери на трение

Преимуществом ШВП является высокий КПД, а следовательно малые потери на трение.

В узле имеются сопряженная поверхность между телами качения и дорожками. Имеется необходимость выбора смазки.

Экономичность и долговечность машин в большой степени зависят от правильности выбора смазочного материала. В узлах трения со сравнительно небольшими тепловыделениями и при отсутствии необходимости отвода тепла с помощью масло большое распространение получили пластические (консистентные) смазки, являющиеся результатом загущения жидких смазок средней вязкости (жидких нефтяных или синтетических масел) специальными загустителями.

В шарико-винтовой передачи и подшипниковых устройствах несмотря на недостатки в отношении вязких потерь и теплоотвода применяют пластичные смазочные материалы, обеспечивающие лучшую коррозийную защиту и не требующие сложных уплотнений и частого контроля. Для исследуемого механизма выбираем из пластичных смазочных материалов смазку универсальную среднеплавкую (соленоид жировой) УС-2.

1.4 Определение геометрических характеристик передачи

К геометрическим характеристикам относятся определенные ранее номинальный диаметр =40 мм, диаметр резьбы винта, шаг резьбы и угол подъема винтовой линии резьбы .

Кинематическую точность ШВП характеризуют кинематической погрешностью винтовой пары — разностью между действительным и номинальным осевыми перемещениями одной из сопряженных деталей винтовой пары в их относительном движении.

Смещение по вертикали центров радиусов профилей резьбы винта и гайки относительно центров шарика (рис. 3) определяется из формулы

где радиус желоба (канавки) для круглого профиля резьбы ШВП

Для обеспечения требуемого угла б рассчитывается условный радиальный зазор Осевой зазор Преднатяг — внутренняя сила между гайкой и винтом, которая устраняет свободный осевой и радиальный зазор. Преднатяг конструкции обеспечивает воспроизводимость и повышенную жесткость системы. Высокоточные ШВП имеют три класса преднатяга: люфтовой (без преднатяга), с преднатягом (незначительный преднатяг с четырьмя контактными позициями) и с прецизионным преднатягом (преднатяг с двумя точками контакта).

С преднатягом — имеется незначительный преднатяг по четырем точкам контакта. Размер шариков несколько больше, чем размер канавок, это обеспечивает появление четырех точек контакта. Люфт между гайкой и винтом отсутствует. Преднатяг составляет порядка 5% от величины динамической нагрузки.

Применяются, главным образом, для устройств позиционирования, где необходима воспроизводимость результатов.

С целью устранения осевого зазора в сопряжении винт-гайка и повышения тем самым осевой жесткости и точности перемещения ведомого элемента ШВП собирают с предварительным натягом. Радиальный зазор между винтом и гайкой до создания преднатяга для ШВП с полукруглым профилем должен соответствовать значениям, приведенным в табл. 2.

Табл. 2 Радиальный зазор ШВП до создания преднатяга

Номинальный диаметр d0, мм

Шаг резьбы Р, мм

Радиальный зазор, мм

Вычисленное значение радиального зазора попадает в табличное значение соответствующей передачи.

1.5 Расчет статической грузоподъемности

Табл. 3 Значения коэффициента

Вероятность безотказной работы, %

Коэффициент учитывает влияние качества материала деталей передачи на сопротивление контактной усталости (Усталость материала — процесс постепенного накопления повреждений под действием переменных напряжений, приводящий к изменению его свойств, образованию трещин, их развитию и разрушению материала). Обычно при изготовлении ШВП из высококачественных сталей, полученных электрошлаковым или вакуумным переплавом, принимают равным 1,4 и 1,7 соответственно.

По подобранному типоразмеру из табл. 1 возьмем соответствующие грузоподъемности.

Так как число рабочих витков в гайке 4, то значение статической и динамической грузоподъемности должны быть уменьшены в 0,75 и 0,78 раз соответственно. Тогда базовые ориентировочные значения С0а=114 555, принимаем 11 460Н; Са=70 128, принимаем 70 200Н.

Из формулы найдем значение осевой силы. Принимаем значение осевой силы равным 47 800Н.

Скорректированная динамическая грузоподъемность. Принимаем Сar = 59 700Н.

Расчет статической грузоподъемности сводится к проверке условия:. 47 800Н?114 600Н. Условие выполнено, контактная статическая прочность передачи обеспечена.

2. Определение кинематических характеристик

Промышленные манипуляторы работают со скоростью вращения об/мин. Рассмотрим три частоты вращения винта ШВП: об/мин. Переведем эти значения в: об/c. Следовательно, винт совершает 16,6 оборота за 1 с, 8,3 оборота за 0,5 с и 1,6 оборота за 0,1 с.

Получим график зависимости частоты вращения винта от времени n (t):

Теперь выясним линейную скорость перемещения ведомого элемента (гайки):

Минимальная, средняя и максимальная скорости соответственно: мм/c. Из этого следует, что за 1с гайка переместиться на 166 мм, за 0,5 с — 83 мм, за 0,1 с — 1,6 мм. Строим аналогичный график зависимости линейной скорости гайки от времени V (t):

2.1 Определение допусков/посадок

Эксплуатационные показатели механизмов и машин (долговечность, надежность, точность ит. д.) в значительной мере зависят от правильности выбора посадок, допусков формы и расположения, шероховатости поверхности. В собранном изделии детали связаны друг с другом, и отклонения размеров, формы и расположения осей или поверхностей одной какой-либо из деталей вызывают отклонения у других деталей. Эти отклонения, суммируясь, влияют на эксплуатационные показатели машин и механизмов.

Размеры деталей не могут быть выполнены идеально точно, но вместе с тем основной предпосылкой массового производства является взаимозаменяемость — возможность заменить одну деталь другой без дополнительной обработки при удовлетворении техническим требованиям, предъявляемых к данному узлу. Взаимозаменяемость обеспечивается стандартизированными системами допусков и посадок на различного рода передачи. Основные определения связанные с определением допусков и посадок представлены в ГОСТ 25 346–89 .

Для удовлетворения техническим требованиям необходимо, чтобы размеры выдерживались между двумя допустимыми предельными размерами, разность между которыми называется допуском. Посадка — характер соединения двух деталей, определяемый разностью их размеров до сборки. Посадки бывают с зазором, с зазором и переходные, т. е. такие, при которых возможно получить как натяг, так и зазор. Положение поля допуска относительно нулевой линии определяется отклонениями (или одним из отклонений и величиной поля допуска). Поля допусков отверстия обозначают прописными латинскими буквами, вала — строчными с добавлением числа — номера квалитета (например, F7, f8).

Наибольшее распространение в машиностроении имеют точности, соответствующие квалитетам 5−12. Квалитеты 4 и 5 применяют для особо точных деталей. Квалитеты 6−8 используют для наиболее распространенных ответственных деталей машин. Детали, работающие со средними скоростями, к точности которых не предъявляют высоких требований, выполняются по квалитетам 8 и 9. Для деталей низкой точности, допускающих, в частности, обработку без снятия стружки, применяют квалитеты 10−12.

Различают две системы посадок: отверстия и вала. В системе отверстия поле допуска H имеет нижнее отклонение, равное нулю, и различный характер посадки осуществляется варьированием полей допуска вала. В системе вала при неизменном поле допуска вала h различный характер посадки осуществляется изменением поля допуска отверстия. Наиболее распространенной является система отверстия, поскольку при этом сокращается номенклатура дорогих инструментов для отверстий. Систему вала применяют при технологической целесообразности использования гладких валов (например, если окончательной обработкой является калибровка), сопряженных с деталями с различными посадками, при применении стандартных деталей с охватываемой поверхностью (внешние кольца подшипников качения и др.).

Посадки выбирают в соответствии с условиями работы и сборки сопряжения, а также требованиями к точности. Посадки назначают из расчета или из опыта имеющегося в данной отрасли. Исследуемая шарико-винтовая передача относиться к специальному машиностроению, т. к. механизм имеет большие массогабаритные размеры. Для расчета на допуски и посадки воспользуемся вторым методом (методом аналогии).

В данном механизме для тел качения используется переходная посадка H7/m6, поскольку такая посадка используется при высоких требованиях к точности механизма, для обеспечения точности перемещений, плавности хода, герметичности соединения, механической прочности сопрягаемых поверхностей. Посадка H7/m6 (типа тугой) позволяет получить меньшие натяги, повышает вероятность получения зазора, ее применяют при необходимости изредка разбирать соединение. С предельными отклонениями по /m6 выполняют посадочные места под подшипники качения в тяжелом машиностроении, цилиндрические штифты.

В данном механизме имеются два подшипника. Поле допуска подшипников L0/k6 (подшипник выступает в качестве отверстия). А для нагруженных колец подшипника используется посадка H7/l0, где подшипник выступает в качестве вала.

2.2 Определение параметров передачи по диаметру шарика

Определение параметров передачи осуществляется по диаметру шарика, определяющему габаритные и прочностные характеристики ШВП. Целесообразность такой оптимизации вызвана тем обстоятельством, что увеличение диаметра, с одной стороны, приводит к повышению нагрузочной способности ШВП, а, с другой стороны, к увеличению ее габаритных размеров и снижению чувствительности. Оптимизирующей характеристикой является число рабочих витков в гайке:

где число рабочих шариков Общее число витков в гайке в зависимости от конструкции перепускного канала шариков:

В исследуемом механизме, число рабочих витков в гайке 4, а общее число витков 7, что сходится с вычисленными значениями.

3. Расчет на точность и надежность закрепления детали

Винты передачи подвержены воздействию значительной осевой силы.

Гайку с опорой рассматривают как заделку: гайку, перемещаемую в направляющих и поддерживающую винт, — как шарнирную опору.

Конструктивно винт представляет собой длинный вал с нарезанной резьбой и гладкими участками под опоры, обычно располагаемыми по концам. Длина винтов в станках не превышает 2−3 м, предельная длина винта 7−8 м ограничена технологическими и эксплуатационными требованиями. В зависимости от схемы осевой фиксации вращающиеся винты работают на растяжение или сжатие.

Возможные схемы закрепления винта приведены в табл. 4.

Схема 1. Одна опора воспринимает осевую в обоих направлениях и радиальную нагрузки, вторая опора отсутствует: один конец заделан жестко, второй — свободный.

Схема 2. Каждая из опор воспринимает осевую в одном направлении и радиальную нагрузки: оба конца — опорные.

Схема 3. Одна опора воспринимает осевую в обоих направлениях и радиальную нагрузки, вторая — только радиальную (как вариант дополнительно осевую одного направления): один конец заделан жестко, второй опорный.

Схема 4. Каждая из опор воспринимает осевую в обоих направлениях и радиальную нагрузки: оба конца заделаны жестко.

Преимущественное применение в станкостроении имеют схемы с односторонней (схема 3) и двусторонней (схема 4) осевой заделкой. Жестко заделанную опору могут составлять, например, два радиально-упорных шариковых или роликовых подшипника, или два упорно-радиальных подшипника с углом контакта 60°, или один комбинированный (двойной упорный совместно с радиальным).

Для передачи усилия и движения могут применяться самые различные шарико-винтовые передачи. Наибольшее распространение получила шарико-винтовая передача. Она обеспечивает линейное передвижение привода, которое преобразует вращение в поступательное движение. Среди особенностей этого процесса можно отметить крайне малое трение, так как оно приводит к износу материала и существенному снижению КПД, нагреву трущихся элементов. Рассмотрим особенности этого процесса подробнее.

Функциональное предназначение и устройство

Как ранее было отмечено, шарико-винтовая пара применяется для передачи усилия и преобразования вращения в поступательное движение. Устройство характеризуется наличием нескольких элементов:

- Стержень с винтовыми канавками.

- Гайка с подходящей резьбой и размером.

Наибольшее распространение получили варианты исполнения, характеризующиеся резьбой с полукруглым профилем. Шариковые винтовые пары довольно просты в исполнении, что определяет их надежность и длительный срок эксплуатации.

Устройство шарико-винтовой передачи

Принцип работы

Винтовая пара характеризуется довольно простой конструкцией, которая работает следующим образом

- На момент вращения гайки шарики перекатываются по созданным каналам.

- Шарики способны поступательно перемещать гайку, выталкивая из резьбы. При этом есть перепускной канал, за счет которого происходит возращение шариков в исходное положение.

- Перемещение шарика происходит по замкнутому контуру, который находится внутри гайки.

- Наибольшее распространение получили варианты исполнения шарико винтовые передач, в которых канал возврата соединяется два соседних витка.

Встречаются самые различные варианты исполнения рассматриваемой конструкции. Они выбираются в зависимости от условий эксплуатации и предназначения. Примером можно назвать то, что в станкостроительстве используется шариковая винтовая передача с трехконтурной гайкой. Для этого создается специальный вкладыш, для которого создается окно овальной формы. Для снижения трения и повышения показателя КПД применяются сразу три вкладыша, размещаемые под углом 120 градусов относительно друг друга.

Быстроходные или скоростные ШВП

Современные станки и иное оборудование характеризуется высокой производительностью и универсальностью в применении. Как правило, усилие создается двигателем, который совершает вращательное движение. Для того чтобы преобразовать вращение в возвратно поступательное движение применяется винтовая передача. Обычное сочетание винта и гайки характеризуется менее высоким КПД, чем новые скоростные конструкции.

Быстроходная шариковая винтовая передача характеризуется следующими особенностями:

- При изготовлении применяется материал, который характеризуется высокой износостойкостью. Слишком сильный износ приводит к потери точности.

- Специальная шарико винтовая передача обеспечивает быстрое перемещение гайки.

Чаще всего скоростные ШВП устанавливаются на станки с ЧПУ. За счет их применения обеспечивается быстрое перемещение исполнительных органов.

Классификация

При изготовлении шарико винтовой передачи могут применяться самые различные технологии. В зависимости от их особенностей выделяют следующие виды конструкций:

- Катанные получаются при применении метода холодной катки. Как правило, подобная технология характеризуется меньшими затратами при ее применении. За счет этого соотношение цены и качества максимально высокое, то точность получаемых изделий низкая.

- Шлифованные – прецизионные изделия, которые после нарезания резьбы и закалки подвергаются шлифованию. За счет этого обеспечивается высокая степень гладкости. Большинство изделий из этой группы характеризуется повышенной точностью. Однако, процесс закалки и шлифования определяет существенное повышение стоимости изделия.

![Виды шарико-винтовой передачи]()

Виды шарико-винтовой передачи

-

Провести классификацию также можно по конструктивным особенностям:

- При изготовлении стандартной шарико винтовой пары применяются стандарты DIN .

- Прецизионные получают путем применения технологии шлифования. Конструкция может состоять из одной или двух гаек, которые предварительно натягивают.

- Есть варианты исполнения, полученные шлифованием, с сепаратором. Подобная конструкция характеризуется наличием конструкции, за счет которой обеспечивается возврат шариков в начальное положение.

- Шарико винтовая передача с вращающейся гайкой имеет встроенный подшипник, который обеспечивает точное перемещение подвижного элемента.

- В рассматриваемую категорию также включается шлицевой вал с втулками шарикового типа. Подобная шарико винтовая конструкция характеризуется компактностью и простотой монтажа.

- Вариант исполнения консольного типа. Применяется в случае, когда требуется компактная передача.

Подобная классификация учитывается при выборе требуемой конструкции.

Технические характеристики ШВП

При выборе шарико-винтовой передачи учитываются ее основные характеристики. Как правило, они следующие:

- Протяженность стержня. Характеристики ШВП для оборудования с ЧПУ характеризуются максимальной длиной около 2-х метров. Это связано с тем, что слишком длинное изделие может деформироваться при точечном воздействии.

- Линейное скоростное передвижение – основной показатель, который стоит учитывать.

- Диаметр и шаг винта также можно назвать важными показателями. Именно они определяют то, какая нагрузка может оказываться.

- Точность изделия, которая варьирует в пределе от С1 до С10.

Технические характеристики ШВП

Можно встретить также табличную информацию, которая применяется для определения основных характеристик.

Установка передачи

Выбор ШВП можно провести в процессе разбора конструкции и эскизного проектирования. Перед установкой винтореечной шариковой передачи проводится расчет:

- Величины хода стола.

- Необходимое усилие, которое должно быть на винте.

- Выбирается наиболее подходящая длина винта.

- Точность определяет, нужно ли проводить установку шарико винтовой передачи, полученного путем шлифования или холодного проката.

- Определяются конструктивные особенности гайки: возврат шариков в исходное положение, нужен ли подшипник, какой должна быть гайка. Примером можно назвать то, что конструкция с одинарной гайкой обходится намного дешевле, но вариант исполнения с двойной более износостойкий.

- Уточняется, должен ли надежно фиксироваться свободный конец.

- Определяется то, как шарико винтовая передача соединяется с корпусом.

Шарико-винтовая передача перед установкой

После выбора подходящего варианта исполнения шарико-винтовой передачи проводится ее установка. Крепление может проводится при применении винтов и заклепок или путем сварки.

Область применения

Основные характеристики определяют широкое распространение ШВП. Примером можно различные узлы автомобилей и станки. Более наглядным применением ШВП можно назвать нижеприведенные случаи:

- Изготовление привода станков ЧПУ. Современные варианты исполнения обладают несколькими линейными приводами. Примером можно назвать случай, когда станок Tornos имеет 14 управляемых осей.

- КАМАЗ и некоторые другие автопроизводители применяют подобную рейку при изготовлении рулевого механизма. За счет этого упрощается процесс изменения положения тяжелых колес, которые отягощены грязью.

- При производстве принтера и другого типографического оборудования устанавливается подобная рейка.

Шарико-винтовая передача на станке с ЧПУ

Как ранее было отмечено, в качестве основного источника усилия устанавливается двигатель. Вращение преобразуется рейкой в возвратно-поступательное движение, которое весьма распространено.

Преимущества ШВП перед остальными видами передач

Преимуществ у ШВП довольно много. Подобная конструкция характеризуется следующими достоинствами:

- Низкий коэффициент трения, который достигается за счет применения шариков.

- Более высокое значение КПД. Если сравнивать другие аналоги, которые могут передавать поступательное движение, то они существенно уступают. У многих вариантов исполнения ШВП имеет показатель КПД на уровне 90%.

- Скольжение отсутствует по причине применения канавок с шариками. За счет этого также существенно повышается длительность эксплуатации.

- Простота обслуживания и ремонта. При необходимости можно быстро добавить масло в зону хода винта. Смазывающее вещество равномерно распределяется по поверхности, за счет чего повышается эксплуатационный срок.

- Высокая скорость перемещения, которую можно достигнуть за счет использования специальных вариантов исполнения ШВП.

- Сниженное требование к приводу по показателю мощности. Это связано с низким сопротивлением хода винта.

Однако есть и несколько существенных недостатков, которые должны учитываться при выборе привода. Примером можно назвать высокую вероятность обратного хода при установке винта под большим углом или вертикально. Этот недостаток связан с тем, что трение минимальное.

Рассматриваемую шарико-винтовую передачу не рекомендуется использовать при создании ручных подач. Кроме этого, негативным фактором можно назвать высокую стоимость изделия, так как оно состоит из нескольких точных элементов. Для обеспечения низкой степени износа поверхность подвергается закалке, за счет чего стоимость изделия также повышается.

Шарико-винтовая передача, как и ходовой винт, преобразует вращательное движение в поступательное. Устройство состоит из вала с резьбой и шариковой гайки. Последнее устройство движется на винте, поддерживаемом серией шарикоподшипников, которые обеспечивают поверхность качения, а не поверхность скольжения ходового винта. Шарики катятся между гайкой и валом. Поскольку скольжение отсутствует, ШВП работают более эффективно, чем ходовые винты. Это их большое преимущество. КПД ШВП относительно постоянен и обычно лучше 90%.

Шарико-винтовые передачи часто являются первым выбором для решений с линейным перемещением, в частности на станках с ЧПУ, поскольку использование шарикоподшипников с рециркуляцией обеспечивает высокую эффективность, грузоподъемность и точность позиционирования. Кроме того, ШВП обычно обеспечивают равную или лучшую грузоподъемность, чем ходовые винты, и поэтому являются лучшим выбором, когда требования к нагрузке превышают возможности ходового винта.

Одним из недостатков ШВП является то, что они требуют высокого уровня смазки. ШВП всегда следует смазывать надлежащим образом с правильным составом, чтобы предотвратить коррозию, уменьшить трение, обеспечить эффективную работу и продлить срок службы. Люфт, небольшой люфт между несколькими механическими компонентами, можно устранить с помощью предварительной нагрузки.

Характеристики ШВП

Некоторые термины для шарико-винтовой передачи, такие как цепи, повороты, шаг, шаг и начало, широко используются — и используются неправильно — для количественной оценки различных аспектов узлов шарико-винтовой передачи. Хотя эти термины связаны между собой, каждый из них имеет уникальное значение и значение для конструкции и характеристик.

Шаг оборота и шаг резьбы связаны, но имеют разные характеристики. Шаг оборота — это линейное расстояние, пройденное за каждый полный оборот винта, а шаг — это расстояние между резьбой винта. Эти термины часто используются как взаимозаменяемые, и для однозаходных винтов они эквивалентны. Однако для винтов с несколькими заходами не равны. ШВП обычно доступны со средними шагами от 0,200 до 0,500 дюйма / об, хотя существуют изделия с частой спиралью.

Принимая во внимание геометрию винтового узла, имеет смысл, что по мере увеличения шага винта количество дорожек внутри шариковой гайки становится меньше, поэтому меньшее количество шариков несет нагрузку. Хотя более крупные ходовые винты обеспечивают больший ход на оборот и более высокие скорости, их способность обеспечивать высокую грузоподъемность находится под угрозой. Теоретически количество шариковых дорожек может быть увеличено за счет удлинения шариковой гайки, но производственные ограничения и ограничения на длину шариковой гайки делают это решение непрактичным.

Когда шарики возвращаются по внутреннему каналу или внешней трубе, рециркулирующие шарики могут пересекать несколько ниток, поэтому одна цепь может иметь несколько витков шарика. То есть шарики совершают несколько обходов вокруг вала шнека перед тем, как рециркулировать. В сборках многозаходной шарико-винтовой передачи обычно используется метод рециркуляции с внутренним каналом (на фото). Они могут быть разработаны для нескольких контуров за счет включения более одного внутреннего рециркуляционного канала в корпусе гайки.

Метод рециркуляции с внутренним каналом

КАК РАБОТАЕТ ШВП?

Шарико-винтовая передача в сборе

Узел шарико-винтовой передачи состоит из винта и гайки, каждая из которых имеет соответствующие винтовые канавки, и шариков, которые катятся между этими канавками, обеспечивая единственный контакт между гайкой и винтом. При вращении винта или гайки шарики отклоняются дефлектором в систему возврата шариков гайки, и они проходят через систему возврата к противоположному концу шариковой гайки по непрерывному пути. Затем шарики выходят из системы возврата шариков в дорожки качения ШВП и гайки, чтобы рециркулировать в замкнутом контуре.

Узел шариковой гайки

Шариковая гайка определяет нагрузку и срок службы шарико-винтовой передачи. Отношение количества резьбы в контуре шариковой гайки к количеству резьбы шарико-винтовой передачи определяет, насколько раньше шариковая гайка достигнет усталостного разрушения (износа), чем шарико-винтовая передача.

Шариковые гайки изготавливаются с двумя типами систем возврата шара.

(а) Внешняя система возврата шарика. В системе возврата этого типа шар возвращается к противоположному концу контура через трубку возврата шара, которая выступает над внешним диаметром шариковой гайки.

Внешняя система возврата шарика

(b) Внутренняя система возврата шара (существует несколько вариантов системы возврата этого типа) Шарик возвращается через стенку гайки или вдоль нее, но ниже внешнего диаметра.

Пример (1): У некоторых производителей есть схемы с одним оборотом, в которых шарики вынуждены перевыливаться через гребень резьбы на винте системой возврата. Это известно как система внутреннего возврата с перекрестным дефлектором. В шаровых гайках с перекрестным дефлектором шарики совершают только один оборот вала, и цепь замыкается шаровым дефлектором (B) в гайке (C), позволяя шарику проходить между соседними канавками в точках ( А) и (D).

Схем с одним оборотом

Пример (2): Внутренняя система возврата шара.

Внутренняя система возврата шара в ШВП

В системе возврата этого типа шар возвращается к противоположному концу контура через стенку гайки или вдоль нее, но ниже внешнего диаметра через V-образный колпачок.

Пример (3): тангенциальная система внутреннего возврата шара.

Тангенциальная система внутреннего возврата шара в ШВП

Для работы на высоких скоростях или высоких нагрузках используется система тангенциального шарикового возврата. Это обеспечивает очень плавный поток шариков на любой скорости в ограниченном пространстве. Это очень прочная система возврата шара, которая также используется в решениях с высокими нагрузками.

D. Узел вращающейся шариковой гайки

Когда длинная шарико-винтовая передача вращается с высокой скоростью, она может начать вибрировать, как только коэффициент гибкости достигнет естественной гармоники для этого размера вала. Это называется критической скоростью и может сильно сказаться на сроке службы ШВП. Безопасная рабочая скорость не должна превышать 80% критической скорости винта.

Тем не менее, для некоторых задач требуются валы большей длины и высокие скорости. Вот где нужна вращающаяся шариковая гайка. Как правило для этого изготавливаются специальные системы ШВП.

Специальные ШВП

Характеристики шарико-винтовой передачи продолжают улучшаться благодаря усовершенствованию методов производства и материалов. ШВП нового поколения имеют более высокую грузоподъемность, а это означает, что они все чаще используются для приложений с более высокими нагрузками, а также в более сложных условиях окружающей среды. Следовательно, рост числа приводов с шариковинтовой передачей, заменяющих традиционные методы гидравлического привода в некоторых приложениях с большим усилием.

Новые конструкции шарико-винтовой передачи также могут лучше противостоять суровым условиям, таким как экстремальные температуры, высокий уровень твердых частиц, воздействие химикатов и промывки под высоким давлением, а также удары и вибрация.

С ростом количества вариантов продукции инженеры ищут новые инструменты и услуги, которые помогут упростить процесс выбора шарико-винтовой передачи. Производители предлагают инструменты для определения размеров и выбора продукта, а также услуги по индивидуальному дизайну.

Условия работы ШВП

Ходовой винт с шарикоподшипником работает практически без трения. Нагрузка между винтом и гайкой осуществляется шарикоподшипниками, которые обеспечивают единственный контакт между гайкой и винтом. Узел шарико-винтовой передачи будет работать либо с гайкой, вращающейся вокруг винта, либо с винтом, вращающимся через гайку. На вашем предприятии можно выполнить простую проверку работоспособности:

- Убедитесь, что винт чистый и слегка смазан маслом.

- Вручную поверните гайку вокруг фиксированного винта. Гайка должна вращаться плавно, без заедания и зависания. Не следует путать заедание с шариками, которые сжимаются, когда они входят в дорожку качения, проходя под нагрузкой между гайкой и винтом из возвратной системы. Заедание или зависание (трапеция) приводит к скольжению мячей, образованию плоских пятен на шарах, и гайка в конечном итоге блокируется. В тяжелых случаях шарики скольжения могут повредить дорожки качения винта и не подлежат ремонту.

Крутящий момент и предварительная нагрузка

Крутящий момент для привода нагрузки так же важен, как и все другие факторы, связанные с конструкцией шарико-винтовой передачи. Эти факторы взаимосвязаны в исходном макете дизайна.

Высокая предварительная нагрузка обеспечивает более высокую точность позиционирования и высокую жесткость системы, но увеличивает момент сопротивления. Превышение предварительного натяга увеличивает момент сопротивления быстрее, чем жесткость, и приводит к снижению срока службы винта. Высокий предварительный натяг может привести к неточному позиционированию. Высокая предварительная нагрузка также будет способствовать сбоям в электросети. Низкий предварительный натяг обеспечивает низкую жесткость системы и низкий крутящий момент сопротивления, что приводит к низкой точности системы.

Центровка ШВП, несоосность и приложение нагрузки

Точное совмещение крепления шейки шарико-винтовой передачи с шариковой гайкой необходимо для длительного срока службы и точности позиционирования. Радиальные, изгибающие или опрокидывающие нагрузки, прикладываемые к ШВП, сокращают срок службы узла и его упорных подшипников. Радиальное смещение шарико-винтовой передачи приводит к увеличению крутящего момента по мере приближения шариковой гайки к опорам подшипника. Изгибающие или опрокидывающие нагрузки вызывают грубую работу и шум. Радиальные, изгибающие или переворачивающие нагрузки отрицательно влияют на точность позиционирования.

Неправильная регулировка следующего приведет к перегрузке шарико-винтовой передачи и гайки в сборе и будет способствовать отказу шарико-винтовой передачи и низкой точности позиционирования.

Техническое обслуживание ШВП (смазка и чистота)

ШВП должен быть должным образом смазана и всегда содержаться в чистоте. В противном случае его жизнь сократится. Когда шарико-винтовые пары не смазываются, срок службы уменьшается на 85 процентов. Смазка снижает трение, предотвращает коррозию и позволяет ШВП работать более эффективно. И масло, и консистентная смазка используются для смазки. Смазка обычно не используется при низких температурах или высоких скоростях. Графитовая смазка или консистентная смазка со взвешенными твердыми частицами никогда не используются, потому что они имеют тенденцию засорять систему возврата шара.

Используйте смазочные материалы, рекомендованные производителем станка. Как и в случае любой высокоточной сборки, загрязнение стружкой, грязью или другими посторонними предметами вызовет и, в конечном итоге, вызовет выход из строя шарико-винтовой передачи. Ограниченную защиту обеспечивают уплотнения или сальники. Если в окружающей среде высока концентрация загрязняющих веществ, рекомендуется использовать сильфоны или телескопические крышки. Периодическая проверка чистоты и смазки продлит срок службы ШВП.

Читайте также: