Шаблонирование скважин с отбивкой забоя реферат

Обновлено: 08.07.2024

Пробуренные нефтедобывающие скважины обычно эксплуатируются несколько десятков лет. В течение этого времени месторождение проходит различные стадии разработки – от начальной, когда добывается безводная нефть и, как правило, фонтанным способом, до последних стадий, когда добывается в больших количествах сильно обводненная продукция механизированным способом. Пластовое давление в процессе разработки также снижается, и поэтому на последующих этапах приходится извлекать большие объемы жидкости при низких динамических уровнях. В ряде случаев в результате накопления информации о неоднородности пласта и расчлененности его на самостоятельные пропластки выявляется необходимость их раздельной эксплуатации или раздельной закачки воды в разные пропластки через одну и ту же скважину. Надежно определить условия эксплуатации данной скважины на весь период ее работы не представляется возможным. Однако чем лучше конструкция скважин соответствует всему возможному разнообразию условий их работы в будущем, тем легче выбрать оборудование для оптимальных условий эксплуатации как отдельных скважин, так и месторождений в целом на разных стадиях его разработки. В связи с этим особое значение приобретает диаметр эксплуатационной колонны. Часто именно он ограничивает подачу насосного оборудования для откачки больших объемов жидкости или специального оборудования для раздельной эксплуатации пластов.

В связи с этим нельзя не отметить, что в ряде случаев экономия, достигаемая при бурении скважин малого или уменьшенного диаметра, оборачивается убытками вследствие невозможности оптимальной эксплуатации таких скважин на последующих этапах разработки месторождения. [1]

Успешная проводка и заканчивание скважин в значительной степени зависят от правильного выбора конструкции, которая обеспечивает разделение зон, характеризующиеся несовместимыми условиями бурения.

Практика проводки скважин в сложных геологических условиях, научные разработки в области бурения и крепления позволили резко увеличить глубину скважин и совершенствовать их конструкции в следующих направлениях:

- увеличение выхода из-под башмака предыдущих колонн, использование долот уменьшенных и малых диаметров;

- применение способа секционного спуска обсадных колонн и крепление стволов промежуточными колоннами-хвостовиками;

- использование обсадных труб со сварными соединительными элементами и безмуфтовых обсадных труб со специальными резьбами при компоновке промежуточных и в некоторых случаях эксплуатационных колонн;

- обязательный учет условий вскрытия и разбуривания продуктивного объекта;

- крепление наклонно направленных и горизонтальных скважин.

Обсадные колонны по назначению подразделяются следующим образом.

Направление – первая колонна труб или одна труба, предназначенная для закрепления приустьевой части скважин от размыва буровым раствором и обрушения, а также для обеспечения циркуляции жидкости. Направление, как правило, одно. Однако могут быть случаи крепления скважин двумя направлениями, когда верхняя часть разреза представлена лессовыми почвами, насыпным песком или имеет другие особенности. Обычно направление спускают в заранее подготовленную шахту или скважину и бетонируют на всю длину. Иногда направление забивают в породу, как сваю.

Кондуктор – колонна обсадных труб, предназначенных для разобщения верхнего интервала разреза горных пород, изоляции пресноводных горизонтов от загрязнения, монтажа противовыбросового оборудования и подвески последующих обсадных колонн.

Промежуточная обсадная колонна (их может быть несколько) служит для разобщения несовместимых по условиям бурения зон при углублении скважины до намеченных глубин.

Промежуточные обсадные колонны могут быть следующих видов:

· сплошные – перекрывающие весь ствол скважины от забоя до ее устья независимо от крепления предыдущего интервала;

· хвостовики - для крепления только необсаженного интервала скважины с перекрытием предыдущей обсадной колонны на некоторую величину;

· летучки – специальные промежуточные обсадные колонны, служащие только для перекрытия интервала осложнений и не имеющие связи с предыдущими или последующими обсадными колоннами.

Секционный спуск обсадных колонн и крепление скважин хвостовиками являются, во-первых, практическим решением проблемы спуска тяжелых обсадных колонн и, во-вторых, решением задачи по упрощению конструкции скважин, уменьшению диаметра обсадных труб, зазоров между колоннами и стенками скважины, сокращению расхода металла и тампонирующих материалов, увеличению скорости бурения и снижению стоимости буровых работ.

Эксплуатационная колонна – последняя колонна обсадных труб, которой крепят скважину для разобщения продуктивных горизонтов от остальных пород и извлечения из скважины нефти или газа или для нагнетания в пласты жидкости или газа. Иногда в качестве эксплуатационной колонны может быть использована (частично или полностью) последняя промежуточная колонна.

Основные параметры конструкций скважины: число и диаметр обсадных колонн, глубина их спуска, диаметр долот, которые необходимы для бурения под каждую обсадную колонну, а также высота подъема и качество тампонажного раствора за ними, обеспечение полноты вытеснения бурового раствора.

Разработка конструкции скважины базируется на следующих основных геологических и технико-экономических факторах:

o геологические особенности залегания горных пород, их физико-механическая характеристика, наличие флюидосодержащих горизонтов, пластовые температуры и давления, а также давления гидроразрыва проходимых пород;

o назначение и цель бурения скважины;

o предполагаемый метод заканчивания скважины;

o способ бурения скважины;

o уровень организации, техники, технологии бурения и геологическая изученность района буровых работ;

o уровень квалификации буровой бригады и организация материально-технического обеспечения;

o способы и техника освоения, эксплуатации и ремонта скважины.

К объективным геологическим факторам относят предполагаемую и фактическую литологию, стратиграфию и тектонику разреза, мощность пород с различными проницаемостью, пористостью, наличие флюидосодержащих пород и пластовые давления.

Геологическое строение разреза горных пород при проектировании конструкции скважин учитывают как неизменный фактор.

В процессе разработки залежи ее начальные пластовые характеристики будут изменяться, так как на пластовые давления и температуру влияют продолжительность эксплуатации, темпы отбора флюидов, способы интенсификации добычи и поддержания пластовых давлений, использование новых видов воздействия на продуктивные горизонты в целях более полного извлечения нефти и газа из недр, поэтому эти факторы необходимо учитывать при проектировании конструкции скважин.

Конструкция скважин должна отвечать условиям охраны окружающей среды и исключать возможное загрязнение пластовых вод и межпластовые перетоки флюидов не только при бурении и эксплуатации, но и после окончания работ и ликвидации скважины. В связи с этим необходимо обеспечивать условия для качественного и эффективного разобщения пластов. Это один из главнейших факторов.

Все технико-экономические факторы – субъективные и изменяются во времени. Они зависят от уровня и степени совершенства всех форм организации, техники и технологии буровых работ в совокупности. Эти факторы влияют на выбор конструкции скважин, позволяют ее упростить, однако не являются определяющими при проектировании. Они изменяются в широких пределах и зависят от исполнителей работ.

Таким образом, принципы проектирования конструкций скважин прежде всего должны определяться геологическими факторами.

Простая конструкция (кондуктор и эксплуатационная колонна) не во всех случаях рациональна. В первую очередь это относится к глубоким скважинам (4000 м и более), вскрывающим комплекс разнообразных отложений, в которых возникают различные, иногда диаметрально противоположные по характеру и природе осложнения.

Следовательно, рациональной можно назвать такую конструкцию, которая соответствует геологическим условиям бурения, учитывает назначение скважины и другие, отмеченные выше, факторы и создает условия для бурения интервалов между креплениями в наиболее сжатые сроки. Последнее условие является принципиальным, так как практика буровых работ четко подтверждает, что чем меньше времени затрачивается на бурение интервала ствола между креплениями, тем меньше число и тяжесть возникающих осложнений и ниже стоимость проводки скважины. [2]

Конструкция крепления скважины определяется геологическими и техническими факторами с учетом ее длительной эксплуатации. Важным элементом конструкции скважины является конструкция призабойной части.

В зависимости от назначения скважин конструкция может существенно изменяться, но всегда должна удовлетворять некоторым общим требованиям, которые сводятся к следующему:

1. Надежное разобщение пройденных пород и их герметизация, что вытекает из требований охраны недр и окружающей среды и достигается за счет прочности и долговечности крепления, герметичности обсадных колонн, межколонных и заколонных пространств, а также за счет изоляции флюидонасыщенных горизонтов.

2. Получение максимального количества горно-геологической и физической информации по вскрываемому скважиной разрезу.

3. Возможность оперативного контроля за вероятным межколонным или заколонным перетоком флюидов.

4. Длительная безаварийная работа при условии безопасного ведения работ на всех этапах жизни скважины.

5. Конструкция должна иметь определенный диаметр обсадных труб, что особо относится к эксплуатационной колонне.

6. Быть стабильной (не изменять своих первоначальных характеристик в течение длительного времени или после проведения определенных технологических операций).

7. Эффективное фиксирование конструкции в стволе скважины.

8. Возможность аварийного глушения скважины.

9. Возможность трансформации одного вида скважины в другой за счет максимальной унификации по типоразмерам обсадных труб и ствола скважины.

Кроме перечисленных, конструкция скважины должна удовлетворять определенным технологическим требованиям, основными из которых являются:

1. Хорошая гидравлическая характеристика (минимум сопротивлений).

2. Максимально возможное использование пластовой энергии в процессе подъема продукции на дневную поверхность за счет выбора диаметра эксплуатационной колонны и конструкции забоя.

3. Возможность проведения всех видов исследований известными и перспективными глубинными приборами.

4. Проведение всех технологических операций в скважине, в том числе и по воздействию на продуктивный горизонт.

5. Применение различных способов эксплуатации с использованием эффективного оборудования, в том числе и с большими нагрузками на стенку скважины (колонны).[3]

Под скважиной забоя подразумевают соотношение элементов системы скважина – крепь в интервале продуктивного объекта, которые обеспечивают устойчивость ствола, разобщение напорных пластов, проведение технико-технологических воздействий на пласт, ремонтно-изоляционные работы, а также продолжительную эксплуатацию скважин с оптимальным дебитом.

По геологическим условиям размещения нефтяных залежей, типу коллектора и свойствам пород продуктивного горизонта выделяют следующие четыре вида объектов эксплуатации:

1. Коллектор однородный, прочный, гранулярного или трещинного типа. Близко расположенных водонапорных и газоносных горизонтов нет. Подошвенные воды отсутствуют.

2. Коллектор однородный, прочный, гранулярного или трещинного типа. В кровле пласта – газовая шапка или близко расположенные напорные объекты.

3. Коллектор однородный и неоднородный по литологическому составу пород, по фильтрационной характеристике относится к коллекторам пористого или трещинного типа, характеризуется чередованием устойчивых и неустойчивых пород, водо- и газовмещающих пропластков с разными пластовыми давлениями.

4. Коллектор слабосцементированный, гранулярный, большой пористости и проницаемости, с нормальным или низким пластовым давлением. При его эксплуатации имеет место разрушение пласта и вынос песка из скважины.

С момента начала бурения продуктивного пласта начинаются заключительные операции по строительству скважин, которые называются заканчиванием скважины. Это наиболее ответственный этап ее строительства, так как качество заканчивания полностью определяет качество конечного продукта дорогой скважины, хотя затраты на окончание глубокой скважины в проекте на строительство занимают незначительную часть общей стоимости. Одна из слагаемых качественного заканчивания скважин – правильный выбор конструкции забоя скважины, которая определяется исходя из характеристик основных видов объектов эксплуатации. Для первого типа коллектора характерны конструкции открытого типа, для второго – конструкции смешанного типа, для третьего – конструкции закрытого забоя, для четвертого – конструкции забоев для предупреждения выноса песка.

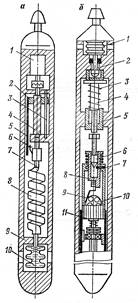

На рис 1.1 изображены основные типы конструкций забоев скважин.

Конструкции открытого забоя (рис 1.1 б – г) предназначены для заканчивания скважин в условиях, когда применение тампонажного материала недопустимо из-за ухудшения коллекторских свойств пласта. Продуктивный объект остается открытым или перекрывается незацементированным фильтром.

Конструкция закрытого забоя (рис. 1.1 а) необходима для изоляции продуктивных горизонтов друг от друга с целью обеспечения их разработки по системе снизу вверх или для совместно-раздельной эксплуатации. Продуктивный объект перекрывается сплошной или потайной колонной с обязательным его цементированием.

Конструкции забоя смешанного типа (рис. 1.1 д, е) сочетают элементы конструкций открытого и закрытого забоев. Такие конструкции рациональны в однородной залежи для изоляции близко расположенных от кровли объектов напорных горизонтов. С целью в верхнюю часть продуктивного объекта спускают и цементируют эксплуатационную колонну. Нижняя часть пласта остается открытой или перекрывается незацементированным фильтром.

Конструкция забоев для предупреждения выноса песка предусматривает создание в призабойной зоне искусственных барьеров, которые снижают поступление песка в скважину. С этой целью используют механические фильтры (рис. 1.1 ж) или фильтры из проницаемых материалов (рис 1.1 з).

Основными факторами, определяющими выбор конструкции забоя, являются способ эксплуатации объекта, тип коллектора, механические свойства пород продуктивного пласта и условия его залегания.

В зависимости от способа эксплуатации продуктивные объекты делятся на эксплуатирующиеся раздельно , совместно и совместно – раздельно .

При раздельной эксплуатации объектов возможно применение всех опробованных в наше время конструкций забоя.

При совместной или совместно-раздельной эксплуатации необходимо изолировать продуктивные горизонты друг от друга, поэтому они должны быть перекрыты сплошной или потайной колонной с обязательным их цементированием.

Условия применения конструкций с открытым забоем: коллектор однородный гранулярного или трещинного типа в состоянии, не допускающем применения тампонажного материала; в разрезе коллектора отсутствуют близко расположенные водяные или газоносные пласты, в его подошве нет воды; коллектор состоит, как правило, из прочных пород; используется раздельный способ эксплуатации объекта.

Конструкция с закрытым забоем используется в следующих случаях: в неоднородном коллекторе пористого или трещинного типа, в котором чередуются устойчивые или неустойчивые породы, водо- и газовмещающие пропластки с разными пластовыми типами; при необходимости крепления неоднородных коллекторов с целью изоляции близко расположенных газоводо-нефтевмещающих пластов; в коллекторе, характеризующемся высокими значениями пористой () или трещинной () проницаемости пород; когда необходимо обеспечить совместную, раздельную или совместно-раздельную эксплуатацию объектов.

Конструкции забоев смешанного вида используются в следующих случаях: в однородном коллекторе пористого или трещинного типа при наличии близко расположенных напорных горизонтов или газовой шапки у кровли пласта, а также при низких значениях пористой или трещинной проницаемости пород; в коллекторе, составленном прочными породами, сохраняющими устойчивость при образовании депрессии на пласт при эксплуатации скважины; при раздельном способе эксплуатации продуктивного объекта.

Применяются конструкции забоев для предупреждения выноса песка: в слабосцементированном коллекторе, составленном мелко-, средне- и крупнозернистыми песчаниками, для которых характерно разрушение призабойной зоны пласта, с выносом песка при эксплуатации скважины; при раздельном способе эксплуатации продуктивного объекта. [4]

1.1 Все глубинные исследования (запись КВД, ИК, замер пластового давления, замер забойного давления, отбор проб желонкой, отбор проб глубинным пробоотборником, шаблонирование, замер забоя) проводится не менее чем двумя операторами один из которых назначается старшим и имеет разряд не ниже 4-ого.

1.2. Операторы перед выездом получают задание у руководителя работ, план проведения работ (если требуется) и расписываются в журнале выдачи заданий. Они должны иметь при себе удостоверение о проверке знаний.

1.3 Прибыв на скважину, оператор устанавливает исследовательскую машину с наветренной стороны на расстоянии, не менее 25 м от устья скважины, затем проверяет наличие пропусков нефти и газа в фонтанной арматуре скважины, наличие буферной задвижки, исправность исследовательской площадки

1.4. Все задвижки должны быть исправны, свободно открываться и закрываться от руки. Уровень рабочей площадки должен находиться выше фланца буферной задвижки на расстоянии не более 0,2 м.

1.5. После осмотра скважины устанавливается лубрикатор.

1.6. Перед работой необходимо проверить резьбовые соединения лубрикатора на предмет нарушения или износа резьбы. При их наличии пользоваться лубрикатором запрещается!

1.7. Перед установкой лубрикатора оператор должен надёжно закрыть буферную задвижку и снять буферную головку. Лубрикатор устанавливается на фланце буферной задвижки и должен быть опрессован не менее чем на 1,5 кратное давление от ожидаемого рабочего.

1.8. Лубрикатор должен быть укомплектован двумя исправными кранами высокого давления, техническим манометром и самоуплотняющимся сальником.

1.9. После установки лубрикатора, оператор готовит лебёдку к работе: конец проволоки от лебёдки пропускает через сальниковую головку лубрикатора, закрепляет с соединительной головкой прибора, подтягивает проволоку к скважине, присоединяет соединительную головку к прибору и готовится к спуску прибора в скважину.

1.10. Прибор помещается внутрь корпуса лубрикатора и навинчивается сальниковая головка, устанавливается направляющий ролик перпендикулярно оси лебёдки.

1.11. Сальник затягивают настолько, чтобы надежно уплотнить проволоку, но при этом должна быть обеспечена возможность движения её через сальник, затем, используя ручной привод лебедки, подтягивают глубинный прибор до упора о торец сальниковой головки и устанавливают на нуль показания счетчика лебедки.

1.13. Убедившись в герметичности лубрикатора и надежности уплотнения проволоки в сальнике и записав устьевое давление, начинает спуск прибора в скважину..

1.14. Оператору работающему на лебёдке, должны быть хорошо видны устьевой фланец, лубрикатор пространство от устья скважины до машины.

1.16. Если веса прибора с проволокой недостаточно для раскручивания барабана лебёдки то сначала ослабевают сальник лубрикатора, если этого недостаточно - включают лебёдку на спуск.

1.17. Если при спуске прибор начинает идти вниз рывками, то скорость спуска уменьшают до прекращения рывков.

1.18. В месте перехода колонны НКТ с одного диаметра на другой скорость спуска должна быть так же снижена.

1.19. При подходе прибора к заданной глубине скорость спуска уменьшают. Остановку прибора осуществляют плавным торможением барабана лебедки. При необходимости допускается вымотка остатков проволоки с барабана лебедки. При этом на проволоку над сальниковой головкой лубрикатора устанавливается предохранительный зажим. В этом случае, перед началом подъёма после намотки проволоки на барабан, получившееся показание счетчика сверяют с фактической глубиной спуска.

1.20. Подъём прибора начинается на пониженной скорости до входа прибора в воронку НКТ, затем переключаются на повышенную скорость. За 200 м до входа прибора в лубрикатор, лебёдку переключают на пониженную скорость, а последние 50 м подъём производится вручную.

1.21. По окончанию подъёма по натяжению проволоки оператор убеждается в том, что прибор находится в лубрикаторе. После этого закрывает буферную задвижку и, открыв кран высокого давления лубрикатора, сбрасывает в нём давление до атмосферного. Затем, отвинтив сальниковую головку лубрикатора, извлекает из него прибор, не допуская перегиба проволоки, очищает его от нефти, отворачивает прибор от соединительной головки, наматывает рабочую проволоку на барабан лебёдки,

1.22. Снимает лубрикатор, приводит скважину в исходное положение.

1.23. Собирает приборы, инструменты, направляющий ролик, подносит и грузит всё в автомашину.

1.24. В процессе работы операторы не должны допускать; разлива нефти и загрязнения территории вокруг скважины, ударов по оборудованию находящемуся под давлением.

1.25. Если в процессе производства работ произошёл неустранимый перехлёст проволоки на барабане или другое повреждение проволоки, то положение этого места (по счётчику) указывается в журнале выполненных работ.

1.26. По окончании работ, оператор обязан осмотреть устье скважины, проверить положение задвижек, сделать необходимые записи в рабочем журнале, оформить всю необходимую документацию (в зависимости от вида работ)

Шаблонирование скважины.

Шаблонирование производят в скважинах с целью определения проходимости прибора по стволу скважины. Диаметр и длинна, спускаемого шаблона должны быть не меньше диаметра и длинны прибора.

Шаблонирование проводится по заявке геологической или технологической службой заказчика или перед проведением глубинных работ в следующих случаях:

- если глубинные работы проводятся в скважине, на который ранее осуществлялся ремонт, связанный с подъёмом колонны НКТ и если исследуемая скважина не шаблонировалась в течение последних трех месяцев.

- если в процессе предыдущих глубинных работ наблюдались посадки и затяжки прибора.

- если на скважине проводились геофизические работы.

2.1 Порядок работы.

Все подготовительно-заключительные работы и спуско-подъемные операции проводятся согласно п. 1 данного регламента.

Прибыв на скважину, оператор обязан:

2.1.1 Произвести подготовительные работы согласно п.1 данного регламента.

2.1.2 Произвести шаблонирование скважины до забоя скважины.

2.1.3 Спуско-подъёмные операции производятся согласно п.1 данного регламента.

2.1.4 Произвести заключительные работы согласно п. 1 данного регламента.

2.1.5 Составить акт на проведения шаблонирования в двух экземплярах, где указать:

- месторождение, номер скважины, номер куста;

- дата и время проведения шаблонирования;

- диаметр и длинна шаблона;

- глубина спуска шаблона;

- наличие посадок и затяжек шаблона с указанием их глубины.

Акт подписывается старшим оператором и представителем заказчика. Один экземпляр остаётся у заказчика, другой отправляется в ИАЦ.

Основные признаки растений: В современном мире насчитывают более 550 тыс. видов растений. Они составляют около.

Шаблонирование скважин с отбивкой забоя, замер забойного и

Пластового давления в эксплуатационных и нагнетательных скважинах.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2 |

| ПП.21.02.01.З.152.22 |

Под гидродинамическими исследованиями скважин (ГДИС) понимается система мероприятий проводимых на скважинах по специальным программам: замер с помощью глубинных приборов ряда величин(изменения забойных давлений, дебитов, температур во времени и других относящихся к продуктивным нефтегазовым пластам), последующая обработка замеряемых данных, анализ и интерпритация полученной информации о продуктивных характеристиках параметрах пластов и скважин и т.д.

За последние годы были разработаны дистанционные высокоточные глубинные электронные манометры с пьезокварцевами датчиками давления и глубинные комплексы с соответствующим компьютерным обеспечением ( так называемые электронные манометры второго поколения). Применение таких манометров и комплексов позволяет использовать при анализе новые процедуры, резко улучшающее качество интерпретации фактических данных и количественно определяемых параметров продуктивных пластов.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 3 |

| ПП.21.02.01.З.152.22 |

В общем комплексе проблем разработки месторождений углеводородов важное место занимает начальная и текущая информация о параметрах пласта- сведения о продуктивных пластах, их строении и коллекторных свойствах, насыщающих флюидах, геолого- промысловых условиях, добывных возможностях скважины и др. Объем такой информации весьма обширен.

Источниками сведений о параметрах пласта служат как прямые, так и косвенные методы, основанные на интерпритации результатов исследований скважин геолого- физических исследований, лабараторных изучений образцов породы (кернов, шлама) и проб пластовых флюидов при различных термобарических условиях (исследования PVT, изучаемой физикой пласта), данных бурения скважин и специального моделирования процессов фильтрации ГДИС обработка и интерпретация результатов ГДИС связана с решение прямых и обратных задач подземной гидромеханики. Учитывая, что обратные задачи подземной гидромеханики не всегда имеют единственное решение, существенно отменить комплексный характер интерпретации данных ГДИС с широким использованием геолого- физических данных и результатов лабораторных исследований PVT.

Выпускаемые промышленностью автономные (самопишущие) скважинные манометры широко используют для исследования добывающих и нагнетательных скважин, а также для испытаний с помощью трубных испытателей пластов.

Манометр типа МГН-2 с многовитковой трубчатой пружиной, принципиальная схема которого приведена на рис.1,

Рисунок 1 – Манометр МГН-2.

предназначен для измерения давления в эксплутационных скважинах. Давление в скважине через отверстие в корпусе 9 передается жидкости заполняющей внутреннюю полость разделительного и манометрической трубчатой пружине (геликсу) 8. Под действием измеряемого давленя свободный конец геликса поворачивает ось 7, на которой жестко крепится пластичная пружина с пишущем пером 6. Перо чертит на бланке, вставленном в каретку 5, линию, длина которой пропорциональна измеренному давлению.

Шаблонирование насосно- компрессорных труб,отбивка забоя и

Отбивка забоя ( шаблонирование ) применяется перед спуском глубинного оборудования для определения текущего забоя и зумфа скважины.

Способ отбивки уровня жидкости в скважине с помощью эхолота- источника звуковой волны, при котором измеряют время прохождения звука от устья скважины до уровня жидкости и обратно, после определении скорости распространения звука в данной среде расчитывают положения уровня жидкости.

Измерение уровней жидкости в скважине с помощью эхолота и волномера, прослеживание восстановления (падения) уровня жидкости.

Рис 2. Волномер.

Известен способ определения уровня жидкости в скважине, заключающийся в следующем. Пневмовыстрелом из пневматической хлопушки (волномер создают звуковую волну, регистрация времени прохождения звука от устья скважины до уровня жидкости производится устройством, которое пересчитывает время в растояние. Пневмовыстрел позволяет в затрубном пространстве держать повышенное давление, что уменьшает погрешность в определении уровня

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ПП.21.02.01.З.152.02 |

Задачей изобретения является использование газовой среды исследуемых объемов без внешнего выброса газа в атмосферу, независимо от величины затрубного давления и проведения процесса измерения уровня жидкости в скважине в автономно- автоматическом режиме. Поставленная задача решается за счет того, что в эхолоте для измерения уровня жидкости в скважине, содержащем корпус, к которому прсоеденина переходная муфта, подсоединяемая к устьевому нипелю обсадной трубы, генератор акустических сигналов, включающий в себя ресивер, одним концом соединенный с корпусом, электромагнитный клапан, присоединенный к корпусу, и систему создания избыточного давления, микрофон и датчик давления устройства приема аккустических сигналов, согласно изобретению устройство приесов акустических сигналов также снабжено датчиком температуры и блоком управления, а система создания избыточного давления выполнена в виде мини-компрессора, используещего затрубный газ без внешнего выброса его в атмосферу и установленного на корпусе в плоскости, перпендикулярной продольной оси рессивера, другой конец которого заглушен микрофоном, при этом датчик давления, измеряющий статическое и динамическое давления в зоне затрубья и ресивера, установлен в корпусе, а датчик температуры, участвующий в процессе подогрева эхолота посредством катушек указанных электромагнитного клапана и мини-компрессора поочередным включением последних, смонтирован в теле корпуса, причем основание устройства приема акустических сигналов смонтировано на корпусе в плоскости, перпендикулярной продольной оси компрессора. Новизна заявляемого технического решения по сравнению с известными устройствами состоит в том, что устройство приема акустических сигналов эхолота, включающее микрофон и датчик давления, снабженно также датчиком температуры и блоком управления.

Читайте также: