Рычажно механические приборы реферат

Обновлено: 05.07.2024

Принцип действия рычажно-механических приборов (инструментов) основан на использовании специального передаточного механизма, который преобразует незначительные перемещения измерительного стержня в увеличенные и удобные для отсчета перемещения стрелки по шкале. К наиболее известным в практике типам рычажно-механических приборов относятся индикаторы, рычажные скобы, рычажные микрометры и миниметры.

Рассмотрим наиболее часто применяемые в слесарной практике рычажно-механические приборы.

Индикаторы. Индикаторы предназначаются для относительного или сравнительного измерения и проверки отклонений от формы, размеров, а также взаимного расположения поверхностей детали. Этими инструментами проверяют горизонтальность и вертикальность положения плоскостей отдельных деталей (столов, станков и т. п.), а также овальность, конусность валов, цилиндров и др. Кроме того, индикаторами проверяют биение зубчатых колес, шкивов, шпинделей и других вращающихся деталей.

Индикаторы бывают часового и рычажного типа. Наибольшее распространение имеют индикаторы часового типа, которые в сочетании с нутромерами, глубиномерами и другими инструментами используются для измерения внутренних и наружных размеров, параллельности, плоскостности и т. д.

- — с перемещением измерительного стержня параллельно шкале;

- — с перемещением измерительного стержня перпендикулярно к шкале.

Индикаторы типа I имеют пределы измерений 0—5 и 0—10 мм; 0—2 и 0—3 мм, а индикаторы типа II — пределы измерений 0—2 и 0—3 мм.

Конструкция часового индикатора основана на применении зубчатых зацеплений, преобразующих поступательное движение измерительного стержня 8 (рис. 59) во вращательное движение стрелки 0.

Рис. 59. Индикаторы часового типа:

1 — корпус, 2 — стопор, 3 — циферблат, 4 — ободок. 5 — стрелка, 6 — указатель полных чисел оборотов, 7 — гильза, 8 — стержень, 9 — наконечник, 10 — шарик, 11 — головка

Полный оборот большой стрелки по этой шкале соответствует 1 мм вертикального перемещения стержня, а поворот стрелки на одно деление соответствует перемещению стержня на 0,01 мм. Перемещение стержня на целые миллиметры отмечается стрелкой на указателе числа оборотов 6. На ноль индикатор устанавливают поворотом ободка 4 циферблата или головки 11 измерительного стержня (при неподвижном циферблате).

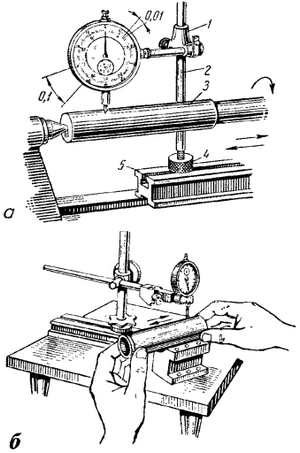

При измерении индикатор устанавливают (рис. 60, а) на передвижной штанге 1, которая закрепляется на стойке 2. Стойка соединена с призмой 5 и закрепляется гайкой 4. Такое устройство дает возможность устанавливать индикатор в любой точке измеряемой детали 3. Измерительную поверхность шарика прижимают к проверяемой поверхности (рис. 60, б) и, перемещая деталь или индикатор, определяют отклонение по шкале.

Рис. 60. Приемы измерения индикатором:

а — в центрах, б — небольших деталей

Рис. 61. Индикаторная стойка с магнитным основанием

Основание состоит из двух стальных частей 2, разделенных латунной прокладкой 3. Магнит может перемещаться в корпусе и занимать два положения: крайнее правое положение соответствует включению стойки, при этом силовые линии замыкаются ч. рез деталь, на которой стойка установлена; крайнее левое положение соответствует выключению стойки, при этом силовые линии замыкаются через стальной корпус стойки. Сила притяжения стойки к плоскости не менее 14 кГ, пределы измерения по высоте 0—200 мм.

Индикаторные нутромеры предназначены для измерения диаметров глубоких отверстий. Пределы измерения индикаторными нутромерами по ГОСТ 868—63: 6—10; 10—18; 18—35; 35— 50; 50—100; 100—160; 160—250; 250—450; 450—700 и 700—1000 мм.

Индикаторный нутромер (рис. 62) имеет корпус 4, в который вставлена направляющая втулка 2. С одной стороны втулки помещен неподвижный измерительный стержень 1, ас другой — подвижный измерительный стержень 3.

Рис. 62. Индикаторный нутромер и приемы измерения:

а — общий вид, б — приемы измерения

В процессе измерения стержень 3 перемещается, и его движение через толкатель 5 передается установленному в трубке 7 вертикальному штоку 6, к которому прижимается наконечник 8 индикатора 9. Прибор снабжается комплектом сменных неподвижных стержней 10.

Для измерения прибор осторожно вводят в отверстие (рис. 62, б) и слегка покачивают: крайнее правое отклонение стрелки индикатора соответствует проверяемому значению диаметра отверстия.

Индикаторные глубиномеры с ценой деления 0,01 мм (рис. 63) предназначены для измерения глубины пазов, отверстий, высоты уступов и т. д. Эти приборы по ГОСТ 7661—55 изготовляют с верхним пределом измерения до 100 мм.

Рис. 63. Индикаторный глубиномер:

1 — основание, 2 — державка, 3 — индикатор, 4 — винт для крепления индикатора, 5 — сменный измерительный стержень

Они снабжены набором измерительных стержней, позволяющих производить измерения от: 0—10; 10—20; 20—30; 30—40; 40—50; 50—60; 60—70; 70—80; 80—90 и 90—100 мм.

Средства измерений и контроля с механическим преобразованием

Средства измерений и контроля с механическим преобразованием основаны на преобразовании малых перемещений измерительного стержня в большие перемещения указателя (стрелки, шкалы, светового луча и т.д.). В зависимости от типа механизма они подразделяются на рычажно-механические (рычажные), зубчатые, рычажно-зубчатые, пружинные и пружинно-оптические.

Рычажно-механические приборы.

Эти приборы применяют главным образом для относительных измерений, проверки радиального и торцового биения, а также для контроля отклонений формы деталей (отклонение от круглости — овальность, огранка; отклонение от цилиндричности — конусность, бочкообразность, седлообразность; отклонение от плоскостности — вогнутость, выпуклость и др.).

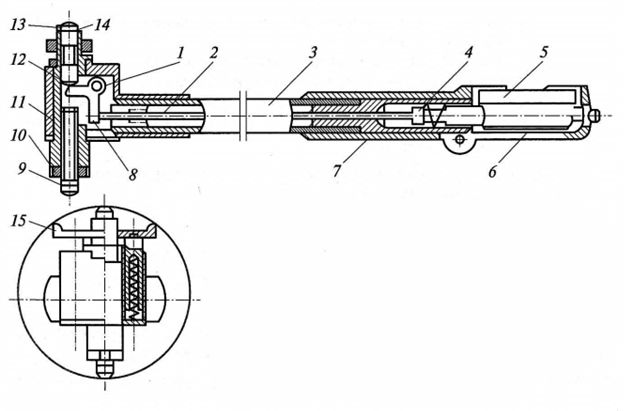

К рычажно-механическим приборам относятся индикаторные нутромеры (рис. 2.20), предназначенные для относительных измерений отверстий от 3 до 1 000 мм. Они состоят из корпуса 11, отсчетного устройства 5 (индикатора), подвижного (измерительного) 13 и неподвижного (регулируемого) 9 стержней, равноплечего (Г-образного) рычага 8, центрирующего мостика 15 и подвижного штока 2. При измерении отверстия стержень 13, перемещаясь в направлении, перпендикулярном оси отверстия, поворачивает Г-образный рычаг 8 вокруг оси и перемещает на ту же величину шток 2 и измерительный наконечник индикатора 5. Перемещение стрелки индикатора указывает на отклонение действительного размера проверяемого отверстия от размера настройки нутромера. Установка индикатора на нуль осуществляется либо по установочному кольцу, либо по блоку концевых мер с боковиками, которые зажимаются в державке.

Рис. 2.20. Конструкция индикаторного нутромера:

1 — ось вращения рычага; 2 — шток; 3 — трубка; 4 v 14 — пружины; 5 — отсчетное устройство (индикатор); 6 — предохранительный кожух; 7 — теплоизоляционная рукоятка; 8 — Г-образный рычаг; 9— неподвижный (регулируемый) стержень; 10 — контргайка; 11— корпус; 12 — шарик; 13 — подвижный [измерительный) стержень; 74 — риска; 75 — центрирующий мостик

Выпускают индикаторные нутромеры с ценой деления 0,01 (ГОСТ 868 — 82) и нутромеры с ценой деления 0,001 и 0,002 мм (ГОСТ 9244—75). Основные метрологические характеристики индикаторных нутромеров представлены в табл. 2.4.

Таблица 2.4. Основные метрологические характеристики индикаторных нутромеров

Наименование и тип прибора

Цена деления шкалы, мм

Наибольшая глубина измерений, мм

Пределы измерений прибором, мм

Предел основной допускаемой погрешности в пределах всего перемещения измерительного стержня, мкм

Измерительное усилие, Н

Индикаторы и индикаторные измерительные головки с зубчатой передачей.

В производственных условиях и измерительных лабораториях для абсолютных измерений нашли широкое применение индикаторы или индикаторные измерительные головки с зубчатой передачей.

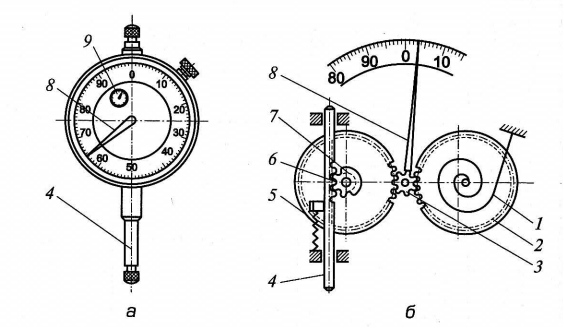

Индикаторы часового типа (ГОСТ 577 — 68) (рис. 2.21), являющиеся типовыми представителями приборов с зубчатой передачей, содержат стержень 4 с нарезанной зубчатой рейкой 6, зубчатые колеса 2, 3, 5 и 7, спиральную пружину 1, стрелку 8. Возвратно-поступательное перемещение измерительного стержня 4 преобразуется в круговое движение стрелки 8.

Один оборот стрелки соответствует перемещению измерительного стержня на 1 мм. Целые миллиметры отсчитываются по шкале при помощи стрелки 9. Шкала прибора имеет 100 делений, цена деления индикатора равна 0,01 мм.

Рис. 2.21. Индикатор часового типа (а) и его схема (б):

1 — спиральная пружина; 2, 3, 5 и 7 — зубчатые колеса; 4 — стержень; 6 — зубчатая рейка; 8 и 9 — стрелки

Индикаторы часового типа выпускают двух классов точности (0 и 1) в двух модификациях: индикаторы типа ИЧ с перемещением измерительного стержня параллельно шкале и индикаторы типа ИТ с перемещением измерительного стержня перпендикулярно шкале. Выпускают также индикаторы часового типа с цифровым (электронным) отсчетом.

Таблица 2.5. Основные метрологические характеристики индикаторов часового типа

Тип прибора (ГОСТ 577—68)

Цена

деления

шкалы,

мм

Пределы

измерений

прибором,

мм

Предельные погрешности прибора во всем диапазоне, мкм

Измерительное усилие, Н

Основные метрологические характеристики индикаторов часового типа представлены в табл. 2.5.

Приборы с рычажно-зубчатой передачей.

К этим приборам относятся рычажно-зубчатые измерительные головки, рычажные скобы, рычажные микрометры и т.д. Эти приборы предназначены для относительных измерений наружных поверхностей.

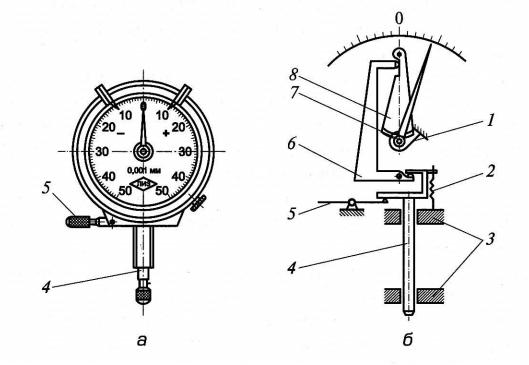

Рычажно-зубчатые измерительные головки (рис. 2.22) отличаются от индикаторов часового типа наличием наряду с зубчатой передачей рычажной системы, позволяющей увеличить передаточное число механизма и тем самым повысить точность измерений.

При перемещении измерительного стержня 4 в двух точных направляющих втулках 3 поворачивается рычаг 6, который воздействует на рычаг 8, имеющий на большем плече зубчатый сектор, входящий в зацепление с зубчатым колесом (трибом) 7. На оси триба установлена стрелка с втулкой, связанная со спиральной пружиной 1, выбирающей зазор. Измерительное усилие создается пружиной 2. Для арретирования измерительного стержня служит арретир 5.

Выпускают рычажно-зубчатые однооборотные и многооборотные измерительные головки с ценой деления 0,001 и 0,002 мм (ГОСТ 9696 — 82). Многооборотные головки применяют в тех случаях, когда требуется высокая точность и большой диапазон измерения.

ГОСТ 5584 — 75 предусматривает выпуск рычажно-зубчатых индикаторов с ценой деления 0,01 мм с изменяемым положением измерительного рычага относительно корпуса.

Основные метрологические характеристики рычажно-зубчатых измерительных головок представлены в табл. 2.6.

В рычажных скобах (ГОСТ 11098 — 75) (рис. 2.23) в процессе измерения подвижная пятка 9, перемещаясь, воздействует на измерительный рычаг 11, зубчатый сектор которого поворачивает зубчатое колесо 4 и стрелку 1, неподвижно закрепленную на его оси. Спиральная пружина 3 постоянно прижимает зубчатое колесо к зубчатому сектору, устраняя таким образом зазор. Микровинт для настройки 8 служит для установки прибора на нуль по блоку концевых мер. Выпускают также рычажные скобы с цифровым отсчетом измеряемой величины в миллиметрах, десятых и сотых долях миллиметра.

Рычажные микрометры (ГОСТ 4381—87) аналогичны рычажным скобам и отличаются от них лишь наличием микрометрической головки для отсчета измеряемой величины в миллиметрах, десятых и сотых долях миллиметра. Для измерения наружных размеров до 100 мм предусмотрены микрометры типа МР с отсчетным устройством, встроенным в корпус. Микрометры типа MP3 предназначены для измерения длины общей нормали зубчатых колес, а микрометры типа МРИ — для измерения наружных размеров свыше 100 и до 2 000 мм.

Рис. 2.22. Рычажно-зубчатая измерительная головка (а) и ее схема (б):

1 — спиральная пружина; 2 — пружина; 3 — направляющие втулки; 4 — измерительный стержень; 5 — арретир; 6 и 8 — рычаги; 7 — зубчатое колесо [триб]

Таблица 2.6. Основные метрологические характеристики рычажно-зубчатых измерительных головок

Принцип действия рычажно-механических приборов (инструментов) основан на использовании специального передаточного механизма, который преобразует незначительные перемещения измерительного стержня в увеличенные и удобные для отсчета перемещения стрелки по шкале. К наиболее известным в практике типам рычажно-механических приборов относятся индикаторы, рычажные скобы, рычажные микрометры и миниметры.

Рассмотрим наиболее часто применяемые в слесарной практике рычажно-механические приборы.

Индикаторы. Индикаторы предназначаются для относительного или сравнительного измерения и проверки отклонений от формы, размеров, а также взаимного расположения поверхностей детали. Этими инструментами проверяют горизонтальность и вертикальность положения плоскостей отдельных деталей (столов, станков и т. п.), а также овальность, конусность валов, цилиндров и др. Кроме того, индикаторами проверяют биение зубчатых колес, шкивов, шпинделей и других вращающихся деталей.

Индикаторы бывают часового и рычажного типа. Наибольшее распространение имеют индикаторы часового типа, которые в сочетании с нутромерами, глубиномерами и другими инструментами используются для измерения внутренних и наружных размеров, параллельности, плоскостности и т. д.

Индикаторы часового типа с ценой деления 0,01 мм (ГОСТ 577— 60) изготовляются двух типов:

I.— с перемещением измерительного стержня параллельно шкале;

II.— с перемещением измерительного стержня перпендикулярно к шкале.

Индикаторы типа I имеют пределы измерений 0—5 и 0—10 мм; 0—2 и 0—3 мм, а индикаторы типа II — пределы измерений 0—2 и 0—3 мм.

Конструкция часового индикатора основана на применении зубчатых зацеплений, преобразующих поступательное движение измерительного стержня 8 (рис. 59) во вращательное движение стрелки 0.

Рис. 59. Индикаторы часового типа:

1 — корпус, 2 — стопор, 3 — циферблат, 4 — ободок. 5 — стрелка, 6 — указатель полных чисел оборотов, 7 — гильза, 8 — стержень, 9 — наконечник, 10 — шарик, 11 — головка

Полный оборот большой стрелки по этой шкале соответствует 1 мм вертикального перемещения стержня, а поворот стрелки на одно деление соответствует перемещению стержня на 0,01 мм. Перемещение стержня на целые миллиметры отмечается стрелкой на указателе числа оборотов 6. На ноль индикатор устанавливают поворотом ободка 4 циферблата или головки 11 измерительного стержня (при неподвижном циферблате).

При измерении индикатор устанавливают (рис. 60, а) на передвижной штанге 1, которая закрепляется на стойке 2. Стойка соединена с призмой 5 и закрепляется гайкой 4. Такое устройство дает возможность устанавливать индикатор в любой точке измеряемой детали 3. Измерительную поверхность шарика прижимают к проверяемой поверхности (рис. 60, б) и, перемещая деталь или индикатор, определяют отклонение по шкале.

Рис. 60. Приемы измерения индикатором:

а — в центрах, б — небольших деталей

Измерительная техника является неотъемлемой частью материального производства. Без системы измерений, позволяющей контролировать технологические процессы, оценивать свойства и качество продукции, не может существовать ни одна область техники

Совершенствование методов средств и измерений происходит непрерывно. Их успешное освоение и использование на производстве требует глубоких знаний основ технических измерений, знакомства с современными образцами измерительных приборов и инструментов.

Средства измерений — технические средства, используемые при измерениях и имеющие нормированные метрологические свойства. Средства измерений делят на меры и измерительные приборы.

Мера — средство измерений, предназначенное для воспроизведения физической величины заданного размера, например концевая мера длины, гиря — мера массы. Однозначная мера воспроизводит физическую величину одного размера (например, концевая мера длины), а многозначная мера—ряд одноименных величин различного размера (например, штриховая мера длины и многогранная призма). Специально подобранный комплект мер, применяемых не только в отдельности, но и в различных сочетаниях с целью воспроизведения ряда одноименных величин различного размера, называется набором мер (например, наборы плоскопараллельных концевых мер длины и наборы угловых мер).

Измерительные приборы — средства измерений, предназначенные для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем. По характеру показаний измерительные приборы делят на аналоговые, цифровые, показывающие, регистрирующие, самопишущие и печатающие, а по принципу действия — на приборы прямого действия, приборы сравнения, интегрирующие и суммирующие приборы. Для линейных и угловых измерений широко используются показывающие приборы прямого действия, допускающие только отсчет показаний.

По назначению измерительные приборы делят на универсальные - предназначенные для измерения одноименных физических величин различных изделий, и специализированные - служащие для измерения отдельных видов изделий (например, размеров зубчатых колес) или отдельных параметров изделий (например, шероховатости, отклонений формы поверхностей).

По конструкции универсальные приборы для линейных измерений делят на:

1) штриховые приборы, снабженные нониусом (штангенинструменты);

2) приборы, основанные на применении микрометрических /винтовых пар (микрометрические инструменты);

3) рычажно-механические приборы, которые по типу механизма подразделяют на рычажные (миниметры), зубчатые (индикаторы часового типа), рычажно-зубчатые (индикаторы или микромеры), пружинные ; (микрокаторы и микаторы) и рычажно-пружинные (миникаторы); 4) оптико-механические (оптиметры, оптикаторы, контактные интерферометры, длиномеры, измерительные машины, измерительные микроскопы, проекторы).

По установившейся терминологии простейшие измерительные приборы — штангенциркули, микрометры называют измерительным инструментом.

Для специальных линейных и угловых измерений в машиностроении также широко применяют измерительные приборы, основанные на других принципах работы, пневматические, электрические, оптико-механические с использованием лазерных источников света.

Для выполнения операций контроля в машиностроении широко используются калибры , которые представляют собой тела или устройства, предназначенные для проверки соответствия размеров изделий или их конфигурации установленным допускам. К ним относятся гладкие предельные калибры (пробки и скобы), резьбовые калибры, шаблоны и т.д.

Рассмотрим подробнее следующие измерительные приборы

1) Штангенциркули предназначены для измерения наружных и внутренних размеров изделий. Они выпускаются четырех типов: ШЦ—I (рис. а);

ШЦТ—I (ШЦ—1 без верхних губок и с нижними губками, оснащенными твердым сплавом); ШЦ—II (рис. б) и ШЦ—111 (ШЦ—П без верхних губок). Основные части штангенциркулей: штанга 1, измерительные губки 2, рамка 3, зажим рамки 4, нониус 5, глубомерная линейка 6 и микрометрическая подача 7 для установки на точный размер. При измерениях наружной стороной губок штангенциркулей ШЦ—II размер Ь = 10 мм прибавля-

2) Микрометры гладкие типа МК . предназначены для измерения наружных размеров изделий. Основные узлы микрометра (рис.2а): скоба /, пятка 2 и микрометрическая головка 4 — отсчетное устройство, 'основанное на применении винтовой пары, которая преобразует вращательное движение микровинта в поступательное движение подвижной измерительной пятки. Пределы измерений микрометров зависят от размера скобы и составляют 0—25; 25—50; . ; 275— 300, 300—400; 400—500 и 500—600 мм.

Микрометры для размеров более 300 мм оснащены сменными (рис. 26) или переставными (рис. 2в) пятками, обеспечивающими диапазон измерений 100 мм. Переставные пятки крепятся в требуемом положении фиксатором 5, а сменные пятки — гайками 6.

На рис. 1а показана микрометрическая головка, которой оснащают микрометры с верхним пределом измерений до 100 мм. Микрометрический винт / проходит через гладкое направляющее отверстие стебля 2 и ввинчивается в разрезную микрогайку 4, которая стягивается регулирующей гайкой 5 так, чтобы устранить зазоры в винтовой паре. На микровинте установочным колпачком 6 закреплен барабан 3. Палец 9, помещенный в глухое отверстие колпачка, прижимается пружиной 10 к зубчатой поверхности трещетки 7, которая крепится на колпачке винтом 8. При вращении трещетка передает микровинту через палец крутящий момент, обеспечивающий заданное измерительное усилие 5—9 Н. Если измерительное усилие больше, то трещетка проворачивается с характерными щелчками. Винт 12 ввинчивается во втулку 11 и фиксирует микровинт в требуемом положении.Микрометрические головки микрометров с нижним пределом измерений свыше 100 мм имеют несколько отличное устройство (рис. 2б). Микровинт / стопорится гайкой 13, которая зажимает разрезную втулку 14. Барабан 3 затягивается установочным колпачком 6 на конусную поверхность микровинта. Палец 9 прижимается к торцовой зубчатой поверхности трещетки 7.

Микрометрические головки имеют шаг резьбы Р= 0,5 мм и длину резьбы 25 мм. При перемещении микровинта на шаг Р барабан совершает один оборот. На стебле микровинта нанесена шкала с делениями, равными шагу микровинта, и продольный отсчетный штрих. Для удобства отсчета четные и не' четные штрихи шкалы нанесены по разные стороны продольного штриха. На коническом срезе барабана нанесена круговая шкала с числом делении n = 50. Цена деления круговой шкалы микрометра с =Р/ n = 0,5/50 = 0,01 мм, цена деления основной шкалы а = Р = 0,5 мм Диапазон показаний микрометрической головки равен 25 мм

Перед измерением микрометры устанавливают в исходное (нулевое) положение, при котором пятка и микровинт прижаты друг к другу или поверхностям установочных мер 3 (см. рис 2а) под действием усилия, обеспечиваемого трещеткой. При правильной установке нулевой штрих круговой шкалы барабана должен совпадать с продольным штрихом на стебле.

Порядок установки микрометров на нуль. а) закрепляют микровинт стопором, б) отворачивают установочный колпачок на пол-оборота; в) барабан поворачивают относительно микровинта до совпадения нулевого штриха барабана с продольным штрихом на стебле; г) барабан закрепляют колпачком; д) освобождают микровинт и снова проверяют нулевую установку и т. д.

При измерении изделие помещают без переноса между пяткой и микровинтом и вращают трещетку до тех пор, пока она не станет проворачиваться. Ближайший штрих к краю барабана определяет число делений шкалы, заключающееся в измеряемом размере. К отсчету по основной шкале прибавляют отсчет по круговой шкале, равный произведению цены деления с = 0,01 мм на номер деления, который находится напротив продольного штриха на стебле. На рис. 2а отсчет равен 14,18 мм.

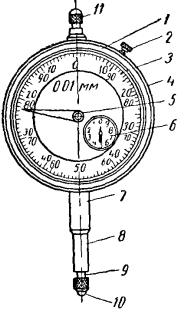

3) измерительные головки - относятся к рычажно-механическим

приборам применяются для измерения размеров, а также отклонений от заданной геометрической формы. Зубчатые измерительные головки - индикаторы часовые с ценой деления 0,01 мм — изготовляются следующих основных типов:

а) ИЧ-2, ИЧ-5 и ИЧ-10—с перемещением измерительного стержня параллельно шкале и пределами измерений 0—2, 0—5 и 0—10 мм соответственно;

б) ИТ-2 — с перемещением стержня перпендикулярно шкале и пределами измерений 0—2 мм.

Индикаторы типа ИЧ-5 и ИЧ-10 выпускаются с корпусом диаметра 60 мм, а индикаторы ИЧ-2 и ИТ-2 — с корпусом диаметра 42 мм (малогабаритные) .

Устройство и принципиальная схема нормального индикатора типа ИЧ показаны на рис. 3. Основными узлами индикатора являются циферблат 1 со шкалой, ободок 2, стрелка 3, указатель числа оборотов стрелки 4, гильза 5, измерительный стержень 6 с наконечником 7, корпус 8, ушко 9 и головка стержня 10 (рис. 3, а). Гильза и ушко служат для крепления индикатора на стойках, штативах и приспособлениях. Поворотом ободка 2, на котором закреплен циферблат, стрелку совмещают с любым делением шкалы. За головку 10 стержень отводят при установке изделия под измерительный наконечник.

Принцип действия идикатора состоит в следующем (рис. 3, б). Измерительный стержень 6 перемещается в точных направляющих втулках 18, запрессованных в гильзы корпуса. На стержне нарезана зубчатая рейка 11, которая поворачивает триб 12 с числом зубьев z =16. Трибом в приборостроении называют зубчатое колесо с числом зубьев меньше или равным 18. Зубчатое колесо 13 (z =100), установленное на одной оси с трибом 12, передает вращение трибу 14 (z = 10). На оси триба 14 закреплена стрелка 3. В зацеплении с трибом 14 находится также зубчатое колесо 15 (z=100), на оси которого закреплены указатель 4 и втулка 16 с пружинным волоском 17, другой конец которого прикреплен к корпусу. Колесо 15, находясь под действием волоска, обеспечивает работу всей передачи прибора на одной стороне профиля зуба и тем самым устраняет мертвый ход передачи. Пружина 19 создает измерительное усилие на стержне. Передаточное отношение зубчатого механизма подбирают таким образом, чтобы при перемещении измерительного стержня на расстояние L = 1 мм стрелка совершала полный оборот, а указатель поворачивался 'на одно деление. Шкала индикатора имеет число делений n =100. Цена деления шкалы циферблата c =l / n = /100=0,01 мм. В корпусе малогабаритных индикаторов нельзя разместить полные зубчатые колеса с числом зубьев z = 100, поэтому их заменили зубчатыми секторами. У торцевых индикаторов ИТ-2 (рис. 5) перемещение измерительного стержня передается рейке зубчатого механизма через двухплечий рычаг, имеющий передаточное отношение, равное единице. Это обеспечивает цену деления 0,01 мм. Обозначения на рис. 3 и 4 одинаковые.

Индикаторы часового типа выпускаются двух классов точности: 0 и 1.

Измерительные головки устанавливают на стойках или штативах, которые показаны на рис. 5. Тип выбираемой стойки и штатива определяется ценой деления головки: C-I— до 0,5 мкм (рис. 5, а), C-II—от 1 до 5 мкм (рис. 5, б), C-III и Ш-I—от I до 10 мкм (рис. 5, в, д), C-IV и Ш-II— 10 мкм и выше (рис. 5, г, е). Штативы применяют при измерениях на поверочных плитах, в центрах и на станках.

При измерениях индикаторами часового типа используют стойки типа C-IV и Ш-II (см. рис. 5). Настройку индикаторов на размер при относительных измерениях осуществляют в определенном порядке.

1. Закрепляют индикатор на стержне стойки или в державке штатива зажимным винтом.

2. На стол стойки или плиту под измерительным наконечником индикатора помещают блок концевых мер, размер которого равен номинальному размеру изделия.

4. Зафиксировав положение индикатора, шкалу устанавливают на нулевое положение, поворачивая ободок.

5. Поднимая и опуская измерительный стержень за головку, проверяют постоянство показаний индикатора. Если наблюдается отклонение стрелки от нуля, настройку повторяют.

6. Отведя стержень, снимают блок мер.

При измерении меру заменяют изделием, и наконечник опускают на его поверхность. Отсчет по шкале индикатора показывает отклонение размера изделия от размера меры в сотых долях миллиметра. При абсолютных измерениях, порядок настройки тот же. Базой для настройки служит поверхность предметного стола стойки или поверочной плиты. По указателю определяют число миллиметров в размере.

Область применения индикаторов расширяется благодаря использованию приспособлений. Струбцина для установки на валы (рис. 6,а) имеет скобу 3 с губкой 2, которая перемещается винтом 1. К струбцине привинчивается стержень 4 с хомутом 5 для крепления державки 6 с индикатором 7. Прямой (рис. 6, б) и угловой (рис. 6, б) рычаги применяют при измерениях в труднодоступных местах. Рычаги 9 под действием измерительного стержня 12 индикатора поворачиваются вокруг оси 10 кронштейнов 11, прикрепленных к гильзе индикатора, и упираются сферическими наконечниками 8 в поверхность изделия.

4)Оптико-механические приборы (оптиметры, оптикаторы, контактные интерферометры, длиномеры, измерительные машины, микроскопы и проекторы) предназначены для высокоточных измерений размеров и отклонений геометрической формы изделий дифференциальным методом. Конструктивно они представляют собой измерительные трубки (головки), устанавливаемые на стойках. В измерительном механизме трубок оптиметров и оптикаторов сочетаются механический и оптический рычаги, поэтому такие приборы иногда называют рычажно-оптическими.

Принцип действия оптического рычага показан на рисунке

зеркало 1 падает луч света 2 и отражается на шкалу прибора 3. Если зеркало наклонить на угол а, то отраженный луч сместится по шкале на величину I, пропорциональную расстоянию L шкалы от зеркала: I = 2aL. Механический рычаг связывает измерительный стержень прибора с поворачивающимся зеркалом. Оптическая система — совокупность оптических узлов и деталей (линзы, призмы, зеркала, объективы, окуляр и т. д.), преобразует малые повороты зеркала в удобные для отсчета перемещения светового потока с изображением указателя по шкале прибора.

По положению линии измерения оптиметры делят на вертикальные (0В) и горизонтальные (ОГ), а по способу отсчета показаний—на окулярные (ОВО, ОГО) и экранные (ОВЭ, ОГЭ).

Читайте также: