Реферат ремонт машин переменного тока

Обновлено: 02.07.2024

Назначение электродвигателей…………………………………. 4

Устройство и принцип действия………………………………….6

Техническое обслуживание электродвигателей………………….8

Текущий ремонт электродвигателей………………………………9

Трехкратная пропитка обмоток лаком, модифицированным ингибиторами. 13

Капсулирование лобовых частей электродвигателей……………14

Работа электрика по обслуживанию электрооборудования сводится к поддержанию работоспособного и безопасного состояния электрических машин, пускозащитных аппаратов, устройств освещения, сигнализации и автоматики, что все и называется электрооборудованием, а также проводов, кабелей, разъемов, зажимов, электромонтажных изделий и т. д.

В состав устройств могут входить различные элементы, например, резисторы, конденсаторы, полупроводниковые приборы. Электрик должен быть знаком со всеми этими элементами, аппаратами и устройствами, но при работе он встречает много вопросов и затруднений, особенно в молодом возрасте, когда мало опыта. Полезно все эти вопросы, и затруднения не спеша проанализировать с книгой, но таких книг пока недостаточно.

Целью данной работы является знакомство с электрооборудованием и электродвигателями, составляющими часть электроустановок (их устройством), назначением, а также мерами безопасности, безотказности, увеличения срока службы. В этом смысле имеет большое значение знание всех отказов при работе в различных частях электроустановки, поисков и методов устранения отказов, что подробно представлено ниже.

Практически во всех областях деятельности современного общества применяется электрическая энергия.

Энергия — общая количественная мера различных форм движения материи. Для любого вида энергии можно назвать материальный объект, который является ее носителем. Так, механической энергией обладают вода, ветер, заведенная пружина; тепловой — нагретый газ, пар, горячая вода. Носителем электрической энергии является особая форма материи — электромагнитное поле.

Электрическая энергия получается путем преобразования других видов энергии (механической, тепловой, химической, ядерной и др.) и обладает ценными свойствами: относительно несложно, с малыми потерями передается на большие расстояния, легко дробится и преобразуется в нужный вид энергии (механическую, тепловую, световую, химическую и др.).

Наибольшая часть электроэнергии для нужд народного хозяйства вырабатывается на тепловых электростанциях (ТЭС). Здесь химическая энергия органического топлива (угля, мазута, торфа, газа) при его сжигании в паровых котлах превращается в тепловую энергию нагретого водяного пара. Пар под высоким давлением поступает в паровую турбину, где его энергия преобразуется в механическую. Турбины приводят в действие электрические генераторы, преобразующие механическую энергию в электрическую.

Следует отметить, что электродвигатели являются основным источником и потребителями электроэнергии. Учитывая быстрое истощение запасов органического топлива и неблагоприятное воздействие ТЭС на окружающую среду, существует необходимость в экономических разработках электропривода.

Электропривод—это совокупность устройств, приводящих в движение производственные машины и установки при помощи электрических двигателей.

Электропривод состоит из одного или нескольких двигателей, передаточного механизма, необходимого для передачи движения от двигателя к рабочей машине (зубчатого редуктора, ременной передачи и т. п.), и устройства управления, служащего для пуска, остановки и регулирования привода. В большинстве случаев работа электроприводов автоматизируется, начиная с относительно простых операций дистанционного пуска и остановки и кончая выполнением функций регулирования и управления сложными взаимосвязанными комплексами различных производственных механизмов.

Автоматическое управление электроприводами, составляющее основу автоматизированного производства, дает возможность увеличить производительность силовой установки. В соответствии с Основными направлениями экономического и социального развития РБ на 2006— 2010 годы и на период до 2016 года выработка электроэнергии в 1990 г. Должна составить 1910—2000 млрд кВт • ч.

Для ускорения научно-технического прогресса большое значение имеет автоматизация производственных процессов, осуществляемая на базе электротехники и электроники. К 2007 г. предусматривается резко повысить уровень автоматизации производства (в среднем в 2 раза). В промышленности намечено ввести 5,1 тыс. автоматизированных систем управления технологическими процессами.

Предполагается создание и освоение новых поколений электронных вычислительных машин (ЭВМ) всех классов от супер-ЭВМ до персональных для школьного обучения. Применение микропроцессоров и микроЭВМ позволяет создавать гибкие автоматизированные системы управления технологическими процессами, электроприводом и электродвигателями, что дает возможность обеспечивать оптимальное выполнение производственных программ. Прокопчик

Назначение электродвигателей

Электрические машины широко применяют на электрических станциях, в промышленности, на транспорте, в авиации, в системах автоматического регулирования и управления, в быту.

Электрические машины преобразуют механическую энергию в электрическую, и наоборот. Машина, преобразующая механическую энергию в электрическую, называются генератором. Преобразование электрической энергии в механическую - осуществляется двигателями.

Любая электрическая машина может быть использована как в качестве генератора, так и в качестве электродвигателя. Это свойство электрической машины изменять направление преобразуемой ею энергии называется обратимостью машины. Электрическая машина может быть также использована для преобразования электрической энергии одного рода тока ( частоты, числа фаз переменного тока, напряжения постоянного тока ) в энергию другого рода тока. Такие электрические машины называются преобразователями.

В работе будут описаны принципы и характеристики работы двигателей электропривода, согласно заданной темы и выполненных работ по изучению основ электропривода.

В зависимости от рода тока электроустановки, в которой должна работать электрическая машина, они делятся на машины постоянного и переменного тока.

Машины переменного тока могут быть как однофазными, так и много фазными. Наиболее широкое применение нашли трехфазные синхронные и асинхронные машины, а также коллекторные машины переменного тока, которые допускают экономичное регулирование частоты вращения в широких пределах

В настоящее время асинхронные двигатели являются наиболее распространенными электрическими машинами. Они потребляют около 50% электроэнергии, вырабатываемой электростанциями страны. Такое широкое распространение асинхронные электродвигатели получили из-за своей конструктивной простоты, низкой стоимости, высокой эксплуатационной надежности. Они имеют относительно высокий КПД: при мощностях более 1кВт кпд=0,7:0,95 и только в микродвигателях он снижается до 0,2-0,65.

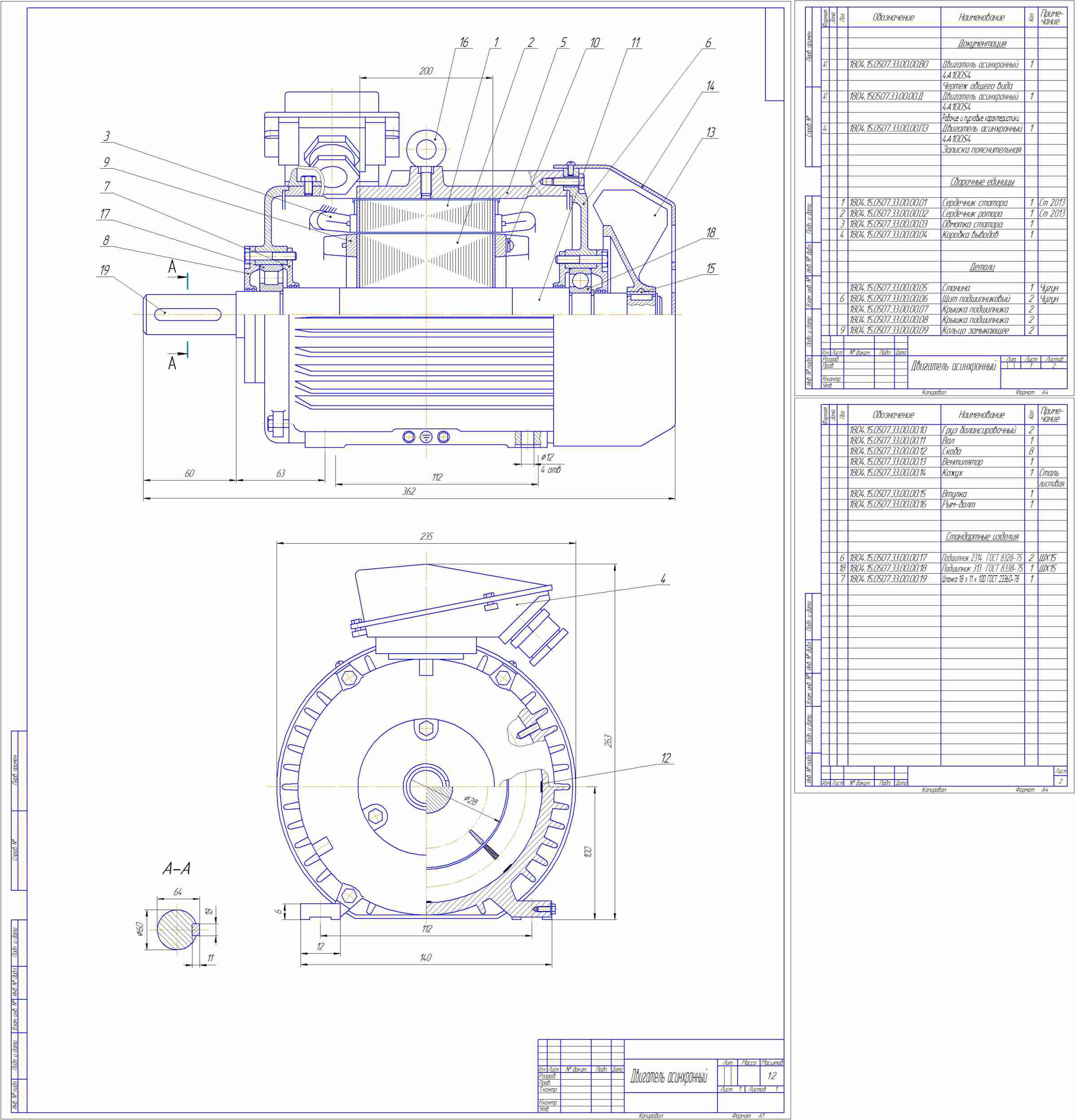

Устройство и принцип действия AD.

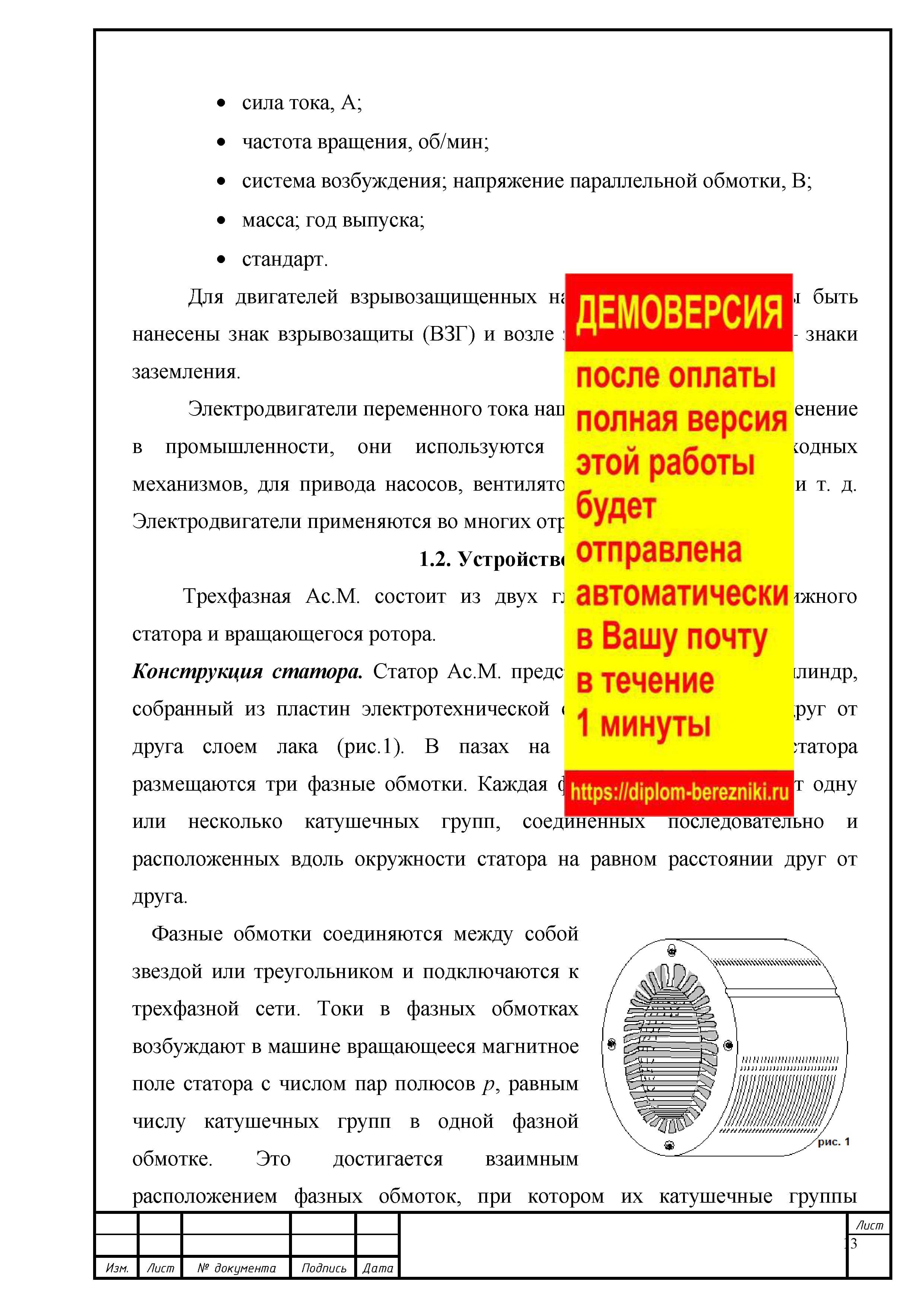

Устройство асинхронного двигателя. Двигатель состоит из двух основных частей, разделенных воздушным зазором: неподвижного статора 6 и вращающегося ротора 3. Каждая из этих частей имеет сердечник и обмотку.

При этом обмотка 2 статора включается в сеть и является как бы первичной, а обмотка 4 ротора - вторичной, так как энергия в нее поступает из обмотки статора за счет магнитной связи между этими обмотками (подобно трансформатору).

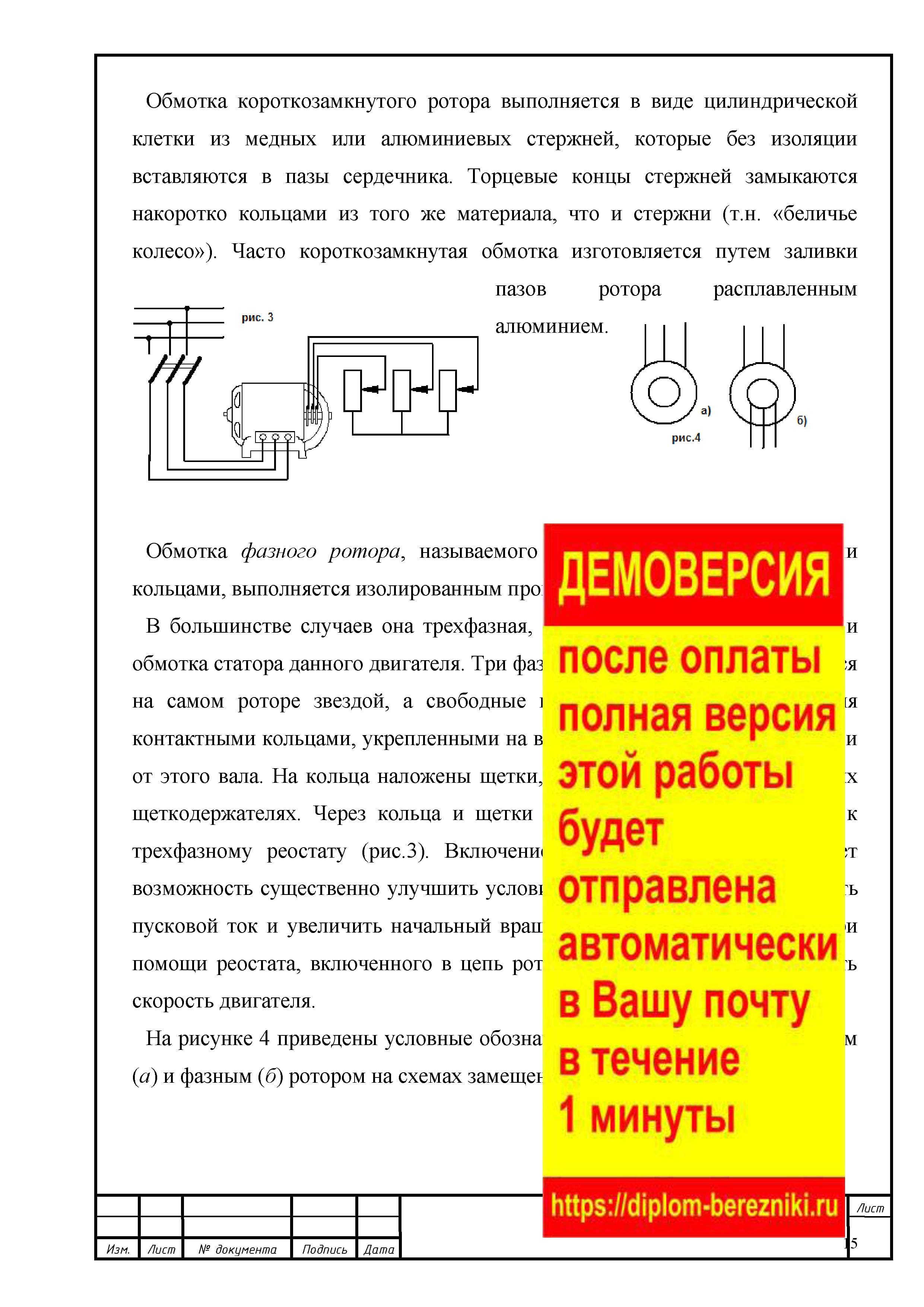

Существуют два основных типа асинхронных двигателей: двигатели с короткозамкнутым ротором и двигатели с фазным ротором. Последние, иногда называют двигателями с контактными кольцами. Оба типа двигателей имеют одинаковую конструкцию статора и различаются конструкцией ротора.

Статор асинхронного двигателя состоит из корпуса, сердечника и обмотки. Корпус статора служит для соединения всех частей двигателя в единую конструкцию. В небольших двигателях в корпус устанавливают обмотку.

При этом обмотка 2 статора включается в сеть и является как бы первичной, а обмотка 4 ротора - вторичной, так как энергия в нее поступает из обмотки статора за счет магнитной связи между этими обмотками (подобно трансформатору).

Существуют два основных типа асинхронных двигателей: двигатели с короткозамкнутым ротором и двигатели с фазным ротором. Последние - иногда называют двигателями с контактными кольцами. Оба типа двигателей имеют одинаковую конструкцию статора и различаются конструкцией ротора.

Статор асинхронного двигателя состоит из корпуса, сердечника и обмотки. Корпус и статор служит для соединения всех частей двигателя в единую конструкцию. В небольших двигателях корпус

отливают из алюминиевого сплава, стали или чугуна, а в крупных машинах делают сварным. В корпус статора запрессован сердечник 2, который с целью уменьшения по-терь от вихревых токов собирается из изолированных друг от друга лаком листов электрической стали (рис. 8.7,6). В пазы сердечника уложены проводники обмотки статора, которая выполняется из медного провода. Основным элементом обмотки является секция, которая может иметь' один или несколько витков.

Активные стороны секций укладывают в пазы сердечника статора, например сторону / укладывают в первый паз, а сторону 4 секции — в четвертый паз. Секции соединяют между собой в катушки, из которых состоят обмотки каждой фазы. Начала С1, С2, С3 и концы С4, С5, С6 фазных обмоток присоединяют к зажимам коробки выводов (рис. 8.9, а). Для упрощения переключения схем У и д зажимы обмотки статора располагают в порядке, указанном на рис. 8.9, а.

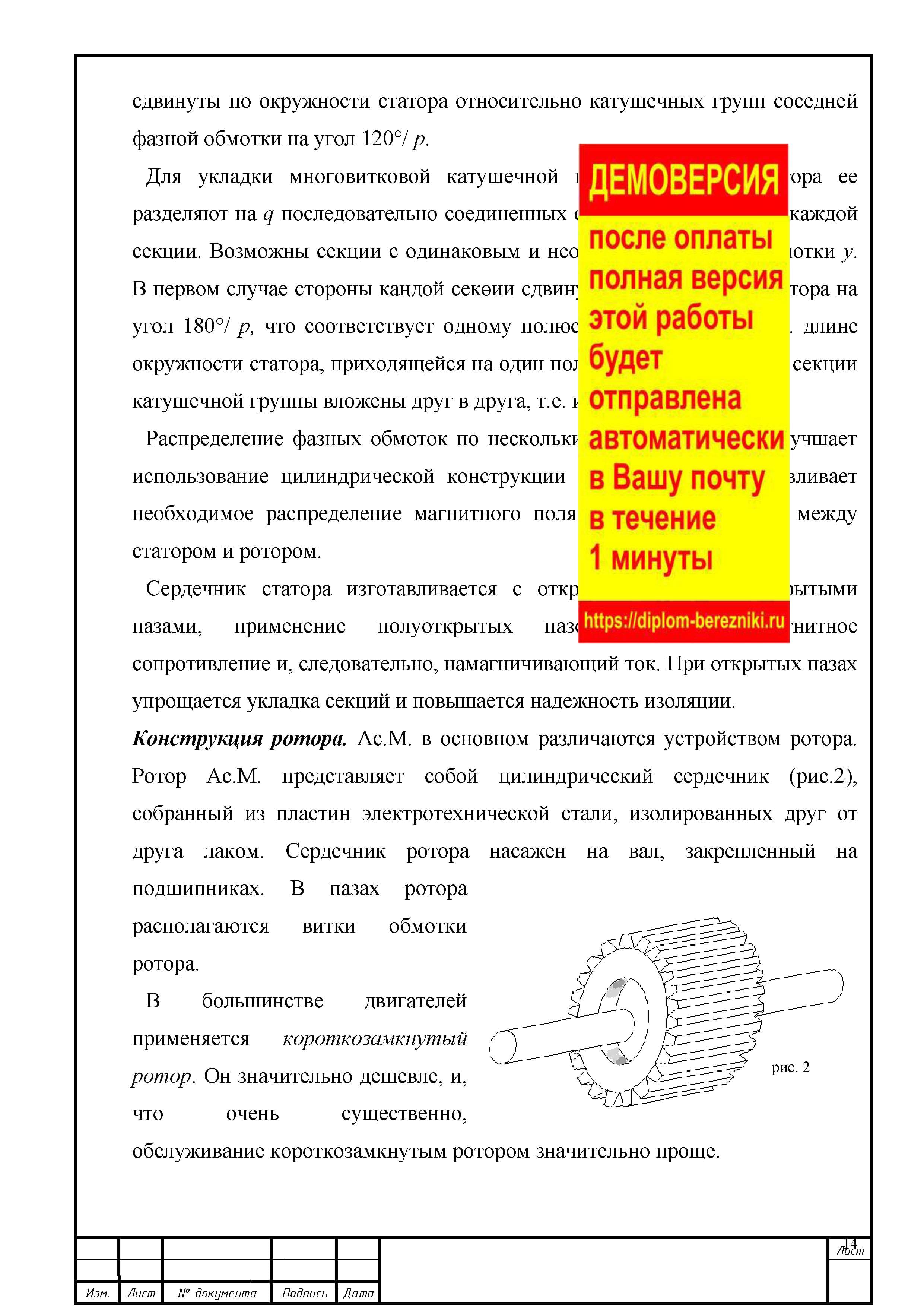

Ротор асинхронного двигателя состоит из сердечника 3 обмотки 4 и вала 5. Вал ротора устанавливается в подшипниках, запрессованных в подшипниковых щитах 7, прикрепленных болтами к корпусу статора, и служит для передачи вращающего момента производственному механизму. Сердечник ротора имеет цилиндрическую форму и собирается из листов электротехнической стали.

В двигателях с короткозамкнутым ротором обмотка ротора состоит из ряда алюминиевых стержней (располагаемых в пазах сердечника ротора), замкнутых по торцам кольцами. В этих двигателях мощностью до 400 кВт обмотку ротора выполняют заливкой его пазов под давлением расплавленным алюминием.

Асинхронные двигатели - наиболее распространенный вид электрических машин, потребляющих в настоящее время около 40% всей вырабатываемой электроэнергии. Их установленная мощность постоянно возрастает. Асинхронный двигатели широко применяются в приводах металлообрабатывающих, деревообрабатывающих и других видов станков, кузнечно-прессовых, ткацких, швейных, грузоподъемных, землеройных машин, вентиляторов, насосов, компрессоров, центрифуг, в лифтах, в ручном электроинструменте, в бытовых приборах и т.д. Практически нет отрасли техники и быта, где не использовались бы асинхронные двигатели.

Потребности народного хозяйства удовлетворяются главным образом двигателями основного исполнения единых серий общего назначения, т.е. применяемых для привода механизмов, не предъявляющих особых требований к пусковым характеристикам, скольжению, энергетическим показателям, шуму и т.п. Вместе с тем в единых сериях предусматривают также электрические и конструктивные модификации двигателей, модификации для разных условий окружающей среды, предназначенные для удовлетворения дополнительных специфических требований отдельных видов приводов и условий их эксплуатации. Модификации создаются на базе основного исполнения серий с максимально возможным использованием узлов и деталей этого исполнения.

В некоторых приводах возникают требования, которые не могут быть удовлетворены двигателями единых серий. Для таких приводов созданы специализированные двигатели, например электробуровые, краново-металлургические и др.

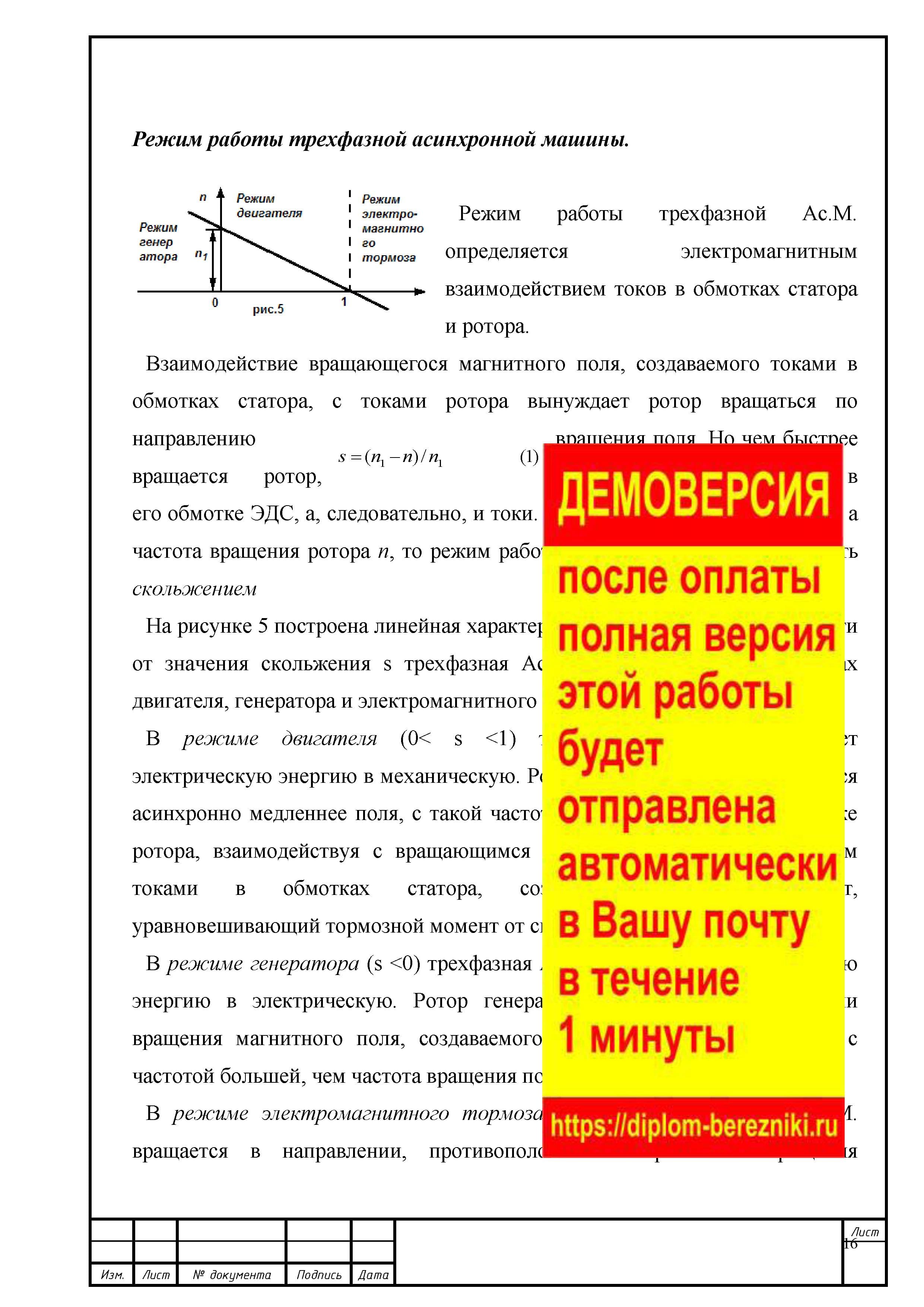

Асинхронным называется эл. двигатель переменного тока, частота вращения ротора которого меньше частоты магнитного поля статора.

В более крупных асинхронных эл. двигателей на валу ротора устанавливают алюминиевый вентилятор 14 для забора воздуха окружающей среды и подачи его наружным поверхностям двигателя.

В некоторых сериях эл. двигателей (например АО2) установлен 2 вентилятор для отвода воздуха внутри станины и отвода теплоты от ее внутренних частей. Для защиты лопастей вентилятора установлен кожух 12 Вал соединяется с полумуфтой шпонкой 3. Для балансировки ротора применяют грузики 15, установленные на короткозамыкающем кольце 7. Подсоединение вводных проводов от электросети производят с помощью зажимов, установленных в коробке выводов 16, к которым подводят концы обмоток статора. асинхронный электродвигатель ремонт неисправность

Производство железа, чугуна и алюминия

. валы крупных двигателей, роторов мощных турбин. Получение алюминия Горные породы с высоким содержанием оксида алюминия (бокситы, . чугуна и еще некоторое время продувают воздух для перемешивания. Если чугун содержит фосфор, то удалить, последний при обыкновенной обкладки конвектора не удается. Между тем . в их состав соединение, подразделяют на оксидные и сульфидные. Сульфидные руды имеют наибольшее .

Неисправности эл. двигателей возникают в результате износа деталей и старения материалов, а также при нарушении правил тех. эксплуатации. Причина возникновения неисправностей повреждений эл. двигателя различны. Нередко одни и те же неисправности вызываются действием различных причин, а иногда и совместным их действиями. Успех ремонта во многом зависит от правильного установления причин всех неисправностей поступающего в ремонт эл. двигателя. Повреждения эл. двигателя по месту их возникновения и характеру происхождения делят на электрические и механические. К электрическим относят повреждения изоляции или токопроводящих частей обмоток, коллекторов, контактных колец и листов сердечников. Механическими повреждениями считают ослабления крепежных соединительных резьб, посадок, нарушения формы и поверхности деталей, перекосы и поломки. Повреждения обычно имеют очевидные признаки или устанавливаются измерениями.

Неисправности часто можно установить лишь по косвенным признакам. При этом приходится не только проводить измерения, но и сопоставлять обнаруженные факты с известными из опыта и делать соответствующие выводы.

Работа содержит 1 файл

ИВАН.doc

Ремонт электрических машин

Электрическую и механическую части электромашин ремонтируют соответственно в обмоточном и механическом отделениях ремонтного предприятия.

Ремонт электрической части заключается в устранении замыканий обмоток на корпус и между фазами, замене общей изоляции и полной замене обмоток.

Общую изоляцию заменяют только при полной исправности проводниковой и междувитковой изоляции. Для снятия изоляции обмотку нагревают до температуры 60—70°С. После удаления общей изоляции катушку испытывают на отсутствие замыканий между витками. Новую изоляцию выполняют микалентой по всему контуру катушки. Каждый последующий виток ленты следует накладывать на половину предыдущего. Если необходимо полностью заменить обмотку, то ее вынимают из пазов и освобождают от изоляции. В зависимости от состояния полностью восстанавливают поврежденную обмотку с использованием старого провода или изготовляют новую по заводской документации.

Обмотки можно разделить по способу изготовления на шаблонные (наматываются до укладки в пазы на шаблоне), обмотки впротяжку и стержневые. Катушки шаблонных обмоток изготовляют при помощи специальных шаблонов на намоточных станках. Шаблонные обмотки бывают с мягкими катушками, которые наматывают из круглого провода, и жесткими формованными катушками — наматывают проводом прямоугольного сечения. Обмотку в протяжку выполняют вручную, протягивая в паз провода из бухты или мотка. Для изготовления стержневой обмотки используют обычно провода большого сечения (шины), которые вставляют в сердечник с торца. В случае отсутствия провода требуемого диаметра можно заменить его двумя проводами меньшего диаметра, соединенными параллельно (сумма сечений проводников должна быть равна расчетному сечению провода).

При сборке обмотки должны соблюдаться заводские размеры секций. Схема соединений катушек обмотки до и после ремонта должна быть одинаковой.

Медные провода соединяют между собой пайкой (при диаметрах до 1 мм) и электросваркой (при больших диаметрах). Для пайки используют как мягкие припои (например, ПОС-40, ПОС-61), так и твердые, медно-фосфорные. Нельзя паять с кислотой, так как ее остатки могут разрушить изоляцию и создать токопроводящие участки вследствие хорошей проводимости кислоты. Для повышения электрической и механической прочности, влагостойкости вновь изготовленные обмотки пропитывают.

Ремонт валов электродвигателей является одной из самых ответственных работ и имеет ряд особенностей. Среди них следует отметить, что ремонтируемый вал нельзя в большинстве случаев отделить от сопряженных с ним основных деталей (коллектор, сердечники и др.). Это в значительной степени усложняет ремонт. Дефекты у валов устраняют шлифованием или проточкой на токарном станке (при общей площади повреждений не более 15% общей посадочной площади), переточкой вала на меньший диаметр, наплавкой с последующей его обработкой, металлизацией с последующей обработкой. Гнезда под подшипники в подшипниковых щитах восстанавливают наплавкой или запрессовкой специальных втулок, которые затем растачивают под нужный размер. Небольшие трещины заваривают методом холодной сварки чугуна или скрепляют прошивкой. Этот способ ремонта состоит в том, что вдоль трещины по обе стороны ее в шахматном порядке вворачивают стальные шпильки, проходящие насквозь стенок щита. Концы шпилек с каждой стороны соединяют стальными электродами и заваривают. Подшипниковые щиты, имеющие трещины до места посадки подшипников, заменяют новыми. У электродвигателей постоянного тока и трехфазного тока с. фазным ротором одной из причин ненормальной работы является износ соответственно коллектора и контактных колец. Чаще всего у них повреждается рабочая поверхность. Небольшие подагры, шероховатости у контактных колец 'устраняют зачисткой и последующей полировкой при рабочей частоте вращения вала без демонтажа колец. При значительных повреждениях рабочей поверхности и при нарушении цилиндрической формы кольца снимают и протачивают. Толщина проточенного кольца должна составлять не менее 80% толщины нового.

Контактные кольца следует заменить, если из-за износа расстояние между рабочей поверхностью и отверстием токопровода достигнет предельной величины. Новые кольца изготовляют с внутренним диаметром, равным заводскому, только при условии, что будет выдержана необходимая толщина изоляции. Уменьшение толщины изоляции приводит к снижению ее электрической прочности, а увеличение — ослаблению напряженности посадки кольца.

В короткозамыкающем механизме обычно оказываются изношенными боковые ребра кольца, пружинные контакты и увеличен зазор между короткозамыкающим кольцом и валом. Если износ боковых ребер по толщине составляет 50%, то их восстанавливают металлизацией с последующей проточкой. Поврежденные пружинные контакты заменяют новыми, изготовленными из кремнистой бронзы или твердотянутой латуни.

Более сложные работы приходится выполнять при ремонте коллектора. Часто из-за неравномерного износа медных пластин и миканитовой изоляции, прокладываемой между ними, последняя выступает над поверхностью коллектора, что нарушает правильную работу щеток. В этом случае изоляцию фрезеруют (продороживают) на глубину около 1 мм от поверхности пластин. Эту операцию выполняют на специальном станке или приспособлении.

В случае нарушения формы коллектора из-за неравномерного износа его поверхности, коллектор протягивают с последующим продороживанием, шлифованием стеклянной шкуркой и полированием.

Скорость резания не должна превышать номинальную окружную скорость коллектора, а глубина резания — 0,1 — 0,2 мм. После ремонта биение поверхности коллектора должно составлять не более 0,03 мм. Все его нерабочие части покрывают электроизоляционной эмалью.

Методы обнаружения неисправностей

электрических машин.

Неисправности электрических машин определяют при предварительных испытаниях. Основными признаками, указывающими на то, что электродвигатель (генератор) неисправен и требует ремонта, являются:

изменение частоты вращения и вращающего момента у двигателя и изменение напряжения у генератора;

неустойчивость характеристик, т. е. недопустимые колебания скорости вращения или напряжения; общий или местный перегрев электромашины;

вибрация и сильный шум; искрение под щётками. К числу неисправностей, приводящих к указанным изменениям режима работы электромашины, относятся: обрыв обмоток, уменьшение сопротивления изоляции ниже допустимого, пробой изоляции на корпус между фазами и между витками (около 80% всех видов неисправностей); изменение воздушного зазора между ротором и статором, повреждение стали сердечников, ослабление или разрыв бандажей; увеличение тока холостого хода;

распайка соединений проводников;

механические повреждения — износ подшипников, шеек валов, изгиб и скручивание валов, трещины в подшипниковых щитах.

Применяют следующие способы обнаружения неисправностей.

В случае подключения к концам исправных фаз прибор будет показывать приблизительно равные по величине сопротивления, а при подсоединении к неисправной обмотке — сумму сопротивлений, полученных в двух предыдущих измерениях.

При соединении обмоток звездой один зажим прибора подключают к нулевой точке, а другой — по очереди к концам фаз. Если подсоединить прибор к нулевой точке невозможно, то фазу, имеющую обрыв, определяют, касаясь концами прибора попарно всех выводов обмотки.

Уменьшение сопротивления изоляции и ее пробой происходят из-за потери изоляцией обмоток и проводов своих свойств или при ее механическом повреждении. Изоляционные свойства материала теряются при чрезмерном его увлажнении, попадании на него токопроводящей пыли (металлической, угольной и т. п.) и старении. Механические повреждения изоляции возможны при уменьшении зазора между ротором и статором из-за износа подшипников, а также при значительном перегреве обмоток двигателя, что приводит к хрупкости изоляции, появлению в ней трещин.

Состояние изоляции обмоток определяют испытанием ее на электрическую прочность и измерением величины сопротивления.

На электрическую прочность изоляцию обмоток относительно корпуса машины и между обмотками испытывают при помощи испытательного трансформатора приложением переменного напряжения соответствующей величины в течение 1 мин. Изоляцию относительно корпуса испытывают поочередно в каждой электрически независимой цепи, один вывод источника питания подключают к выводу обмотки, другой надежно заземляют и подключают к заземленному корпусу электромашины, с которым на время испытаний данной обмотки электрически соединяют все остальные.

Для измерения сопротивления изоляции обычно используют малогабаритный переносной мегомметр Ml 101, состоящий из встроенного генератора постоянного тока и стрелочного измерительного прибора, шкала которого проградуирована в единицах кОм и МОм.

Замыкание между фазами, а также фазу, замыкающую на корпус, можно определить тестером или мегаомметром после разъединения фаз (при наличии шести выводов у статорных обмоток) или их распайки.

В случае пробоя изоляции между витками обмотки образуется короткозамкнутый контур. Основной признак, по которому находят его местоположение,— это нагрев корпуса в месте расположения контура. Для этого необходимо отключить обмотку от питающей сети и тщательно ощупать ее. Фазу, в которой имеются коротко-замкнутые витки, можно определить по сопротивлению ее обмотки постоянному току. Измерение можно проводить методом постоянного тока или методом амперметра и вольтметра. Для проведения измерений надо разъединить две фазы, если они соединены треугольником. Поврежденная фаза будет иметь минимальное сопротивление.

Если фазы разъединить невозможно, то измеряют три междуфазных сопротивления и по их соотношению определяют место повреждения.

б) Величину зазора между статором и ротором замеряют специальным щупом, состоящим из набора калиброванных пластин, с обеих сторон машины в четырех точках, отстоящих друг от друга на 90°. При измерениях щуп должен соприкасаться со сталью статора и ротора, не попадая на бандаж или пазовый клин. В каждой точке зазор измеряют 3—4 раза и определяют его среднее арифметическое значение. Затем определяют средний зазор, вычисляя среднее арифметическое значение для всех точек.

При увеличении у электродвигателя зазора на 20—25% по сравнению с нормальным заводским его обмоточные данные перед ремонтом пересчитывают. Если зазор увеличен более чем на 25%, то электромотор выбраковывают.

Характерные дефекты стали сердечников электрических машин: повреждения зубцов, распушение крайних пакетов, замыкания между отдельными местами пакетов стали вследствие неправильной обработки или задевания ротора за статор во время работы из-за износа подшипников. Определяют эти неисправности по перегреву сердечника и гудению машины при работе, а также осмотром после ее разборки. Бандажи роторов и якорей ремонтируют при их ослаблении или разрыве и перемотке обмоток, когда бандаж приходится снимать.

в) Ток холостого хода электродвигателя не нормируется, однакоего увеличение указывает на некоторые дефекты двигателя. Это максимальное смещение ротора по отношению к статору, увеличение зазора между ними, заложение при предыдущих ремонтах меньшего числа витков в обмотке. Для определения тока холостого хода в каждую фазу питающей сети включают амперметр. Нагрузку (приводимые механизмы) от вала испытываемого двигателя отсоединяют. Неравномерность тока холостого хода по отдельным фазам не должна превышать 4,5% среднего значения.

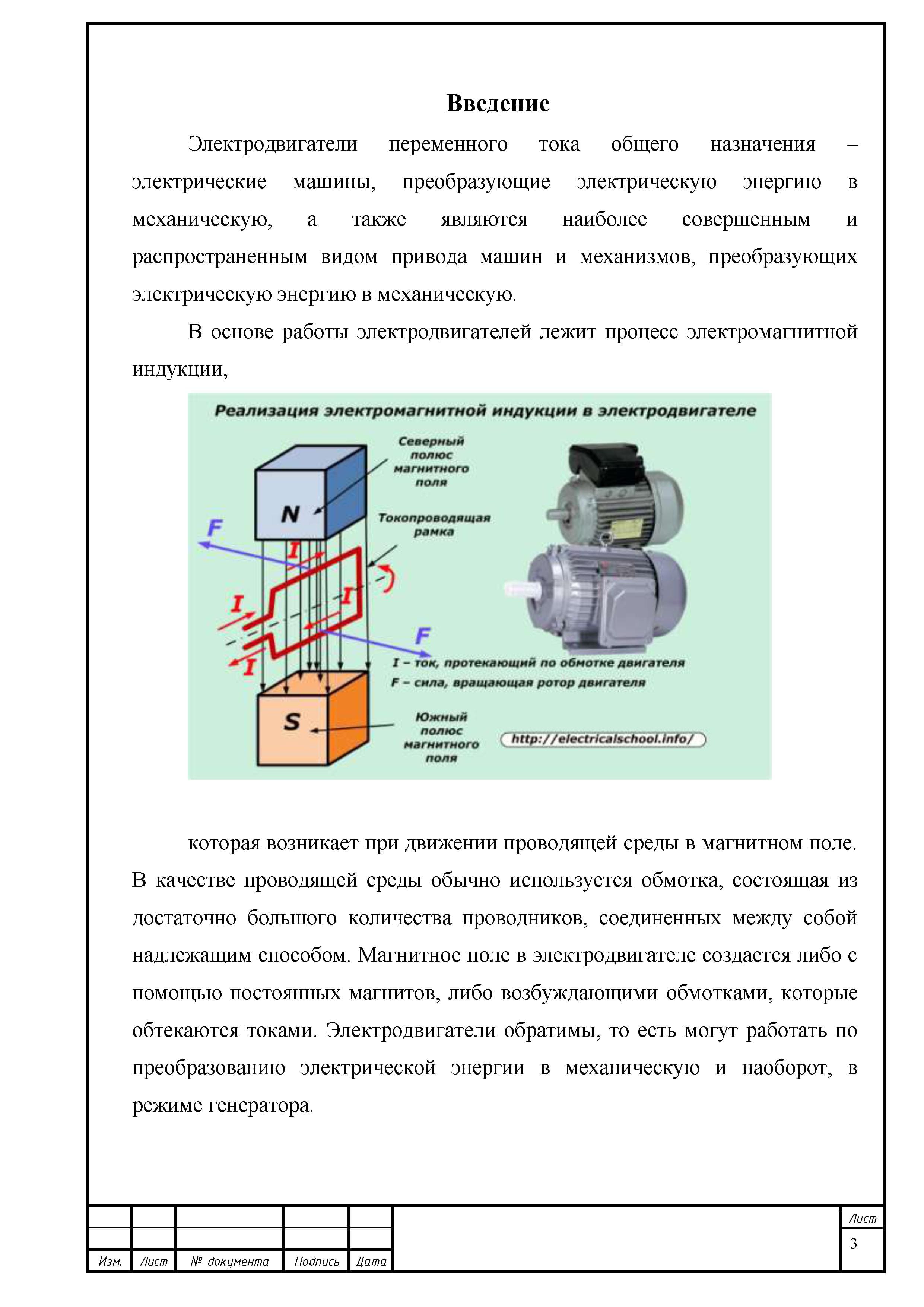

Электродвигатели переменного тока общего назначения – электрические машины, преобразующие электрическую энергию в механическую, а также являются наиболее совершенным и распространенным видом привода машин и механизмов, преобразующих электрическую энергию в механическую.

Ремонт асинхронных электродвигателей

В соответствии с Правилами технической эксплуатации в системе планово предупредительных ремонтов электрооборудования предусмотрено два вида ремонтов: текущий и капитальный. Текущий ремонт производится с периодичностью, установленной с учетом местных условий, для всех электродвигателей, находящихся в эксплуатации, в том числе в холодном или горячем резерве. В объем работ при текущем ремонте входят работы.

Текущий ремонт электродвигателя

Текущий ремонт электродвигателя является основным видом профилактического ремонта, поддерживающим на заданном уровне безотказность и долговечность электродвигателей. Этот ремонт производят без демонтажа двигателя и без полной его разборки.

Капитальный ремонт электродвигателя

Периодичность капитальных ремонтов электродвигателей Правилами технической эксплуатации не устанавливается. Она определяется лицом, ответственным за электрохозяйство предприятия на основании оценок общей продолжительности работы электродвигателей и местных условий их эксплуатации. Капитальный ремонт, как правило, производят в условиях специализированного электроремонтного цеха (ЭРЦ) или специализированного ремонтного предприятия (СРП). В объем работ при капитальном ремонте входят работы, предусмотренные текущим ремонтом Разборка электродвигателя производится в порядке, обусловленном особенностями конструкции электродвигателей. Последовательность разборки электродвигателей малой и средней мощности, имеющих подшипниковые щиты с подшипниками качения или скольжения, Сборка электродвигателей после ремонта. Подшипники качения напрессовывают на вал ротора. Шариковые подшипники устанавливают целиком. У роликовых подшипников на вал насаждают внутреннее кольцо с телами качения. Внешнее кольцо устанавливают отдельно в подшипниковый щит. Внешнее кольцо устанавливают в посадочное гнездо подшипникового щита с подвижной посадкой (скользящей или движения).

- посадочные поверхности протирают и смазывают

- Внутренние крышки подшипников устанавливают на вал до посадки подшипников

- Подшипники небольших размеров насаживают на вал в холодном состоянии

- Для посадки используют монтажную трубу, передающую ударные усилия запрессовки только на внутреннее кольцо подшипника

Инструменты материалы и приспособления при ремонте электродвигателя

- для съема подшипников

- для съема подшипников захватом за кольцо

- в для полумуфт, шкивов, подшипников

Для этого применяют те же приспособления, что и при разборке, но обеспечивают их обратное действие. При посадке вкладышей смазочные кольца в резервуаре щита располагают концентрично посадочному отверстию. Ротор вводят в статор, используя те же способы и приспособления, что и при выводе ротора. В подшипники качения закладывают смазку. Подшипниковые щиты устанавливают на подшипники, вал вывешивают и удаляют из-под ротора картонную прокладку. При установке на вал щитов с подшипниками скольжения смазочные кольца выводят из прорези вкладыша, чтобы не повредить их валом. Совмещают риски на станине и щитах, крепят щиты к станине крепежными болтами. Подъемные приспособления снимают. Затем проверяют свободу вращения ротора и затягивают крепежные резьбы щитов. Устанавливают мелкие детали (фланцы, крышки) и заливают масло в подшипники скольжения. Напрессовывают на рабочие концы валов соединительные или передаточные детали (полумуфты, шкивы, тормозные диски, шестерни). От точной посадки соединительных деталей зависит успешность центровки вала электродвигателя с валом производственного механизма или с валомредуктора. После сборочных операций замеряют воздушные зазоры на обоих торцах машин в диаметрально противоположных точках окружности. При больших диаметрах ротора зазор измеряют в восьми точках окружности ротора. Отклонения воздушных зазоров от среднеарифметического должны быть не более 10%. Обкатку электродвигателя производят на холостом ходу, контролируя ток холостого хода, нагрев подшипников и шумы. Осевой разбег ротора определяют смещением вала вдоль оси до упора сначала в одну, а затем — в другую сторону при неподвижном роторе; осевой разбег ротора равен удвоенному осевому зазору. Односторонние осевые зазоры, которые должны быть одинаковыми, измеряют на холостом ходу. Для этого смазанный торец надежно укрепленного деревянного бруска упирают в торец вращающегося вала и смещают ротор до упора. Ту же операцию проделывают с другого конца вала. В обоих случаях измеряют расстояние от риски до корпуса подшипника перед нажатием на вал и во время измерений; они должны быть равны соответствующим осевым зазорам. При невозможности измерения осевых зазоров на вращающемся роторе ориентировочно оценивают их по осевому разбегу ротора. Результаты измерения осевого зазора сравнивают с допустимыми значениями.

Читайте также: