Реферат приводы металлорежущих станков

Обновлено: 04.07.2024

Совокупность источника движения и промежуточных передаточных механизмов

называется приводом станка.

По назначению привода различают:

1. Привод главного движения.

Оба привода могут иметь самостоятельные источники движения (фрезерные станки) или общий источник движения (токарные, сверлильные станки).

Привод имеет следующее назначение:

1. Передача движения со всеми его характеристиками (скоростью, крутящим моментом, мощность).

2. Иногда преобразование движения (например, из вращательного движения в поступательное).

3. Изменение движения (регулирование скорости в заданном диапазоне).

4. Реверсирование движения (изменение направления).

5. Предохранение от перегрузок.

6. Обеспечивает пуск и остановку станка.

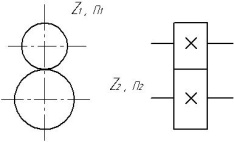

Движение в приводе передаётся при помощи кинематических цепей, состоящих из отдельных пар – ремённых, зубчатых, червячных, кулачковых, винтовых и т.д. механизмов. В таблице №1 приведены условные изображения деталей и узлов металлорежущих станков:

ί зуб.пер.=

ίрем.п.= , 0,985 – коэфф. проскальзывания Р.П.

ίчер.п.= , К – число заходов червяка, Zk – число зубьев червячного колеса

Передача необратимая, т.е. движение передается только от червяка к червячному колесу.

Для преобразования вращательного движения в поступательное наиболее часто применяют реечные и винтовые передачи.

Передача обратимая, чаще вращается реечная шестерня, перемещается рейка, но бывает наоборот.

n – число оборотов реечной шестерни

П. – постоянная 3.14

m – модуль реечного зацепления

Z – число зубьев реечного колеса

Lмм – перемещение рейки за один оборот реечной шестерни: L=1*П*m*Z

Lмм = n∙П∙m∙Z – перемещение рейки за n оборотов реечной шестерни.

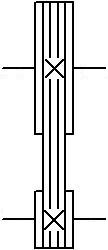

Винтовая передача

k – число заходов ходового винта, t – шаг ходового винта в мм

1) Неразъемная гайка

2) Разъемная гайка

3) Винтовая пара качения (гайка сопрягается с винтом через шарики)

Lмм=1∙k∙t, перемещение гайки за 1 оборот ходового винта

Lмм=n∙k∙t – перемещение гайки за n оборотов ходового винта.

Изображение кинематических пар, соединённых в определённой последовательности в

кинематические цепи в одной плоскости, называется кинематической схемой.

Так как привод должен регулировать движение по величине, то помимо постоянных передач в нём всегда имеется сменныйорган настройки (СОН). В качестве такого органа применяется коробка скоростей, коробка подач, гитара сменных шестерён.

Методика кинематической настройки предусматривает последовательное выполнение следующих пунктов:

1. Составить расчётную кинематическую цепь (часто расчётная цепь не совпадает с реальной цепью, является условной).

2. Составить расчётные перемещения для рассматриваемой цепи.

Расчётные перемещения – это величины, характеризующие полную связь между движениями конечных звеньев кинематической цепи.

3. Составить уравнение кинематического баланса на основании расчётных перемещений.

4. Получить формулу настройки, решая уравнение кинематического баланса относительно сменного органа настройки.

5. На основании полученной формулы настройки, определить передаточное отношение сменного органа настройки, в соответствии с которым и включить СОН.

6. Проверить условие размещения шестерён в сменном органе настройки, если им является гитара сменных шестерён.

Г.С.Ш. применяется в металлорежущих станках, особенно в специальных, для обеспечения нужных передаточных отношений кинематических цепей.

Передаточное отношение ГСШ находят, реализуя методику кинематической настройки.

Характеристики наборов сменных шестерен:

а) Пятковый набор.

Набор содержит шестерни с числом зубьев, кратным 5, от Z=20 (их две штуки) до 125. В наборе кроме этих шестерен есть шестерни Z=47;97;127;157.Эти шестерни необходимы для нарезания дюймовой и модульной резьбы, так как кратны числу П(3,14) и величине дюйма (25,4мм). Если величины П и дюйма брать приближенно можно использовать и другие шестерни.

Набор содержит шестерни с числом зубьев, кратным 4, от Z=20 (их две штуки) до Z=120. В наборе есть шестерни Z=47;97;127;157

в) Специальный набор:

Набор содержит шестерни кратные числу 5 и 4 и шестерни с простым числом зубьев до 100.

Условие размещения шестерен на гитаре:

Случай 1: гитара однопарная, т.е. состоит из двух шестерен.

Межцентровое расстояние не регулируется и является постоянной (a+в=const) определенной величиной.

Передаточное отношение ί=

Случай 2: межцентровое расстояние в гитаре является регулируемым и может изменяться.

В этом случае гитара имеет специальный корпус, который может поворачиваться на оси, а также имеет паз для другой оси или промежуток.

Регулирование скоростей и подач может быть:

ступенчатым – скорость V и подача S изменяются скачками, по какому либо закону (для изменения скорости и подачи необходимо останавливать станок)

бесступенчатое – внутри заданного диапазона можно установить любую скорость V или подачу S, (изменение происходит плавно без скачков, регулирование может производиться во время работы станка без его остановки; остановка необходима для смены диапазона скорости).

Пуск двигателя Ml осуществляют нажатием кнопки SB2. При этом включается контактор КМ1 и главными контактами присоединяет статор двигателя Ml к сети, а вспомогательным контактом КМ1 шунтирует пусковую кнопку SB2. Одновременно пускаются двигатели насоса охлаждения М2, если включен пакетный выключатель Q2, и гидроагрегата М3, подключаемого через штепсельный разъем XI. Шпиндель включают поворотом… Читать ещё >

Электропривод металлорежущих станков ( реферат , курсовая , диплом , контрольная )

Металлорежущие станки предназначены для механической обработки металла режущим инструментом. Это необходимая технологическая оснастка любого ремонтного производства, связанного с ремонтом и обслуживанием автотракторной и сельскохозяйственной техники. Наибольшее распространение в сельскохозяйственных мастерских и на ремонтных заводах агропромышленного комплекса получили следующие виды электроприводных металлорежущих станков: сверлильные, токарные, фрезерные, шлифовальные, строгальные и резьбозубообрабатывающие. Главное движение основных рабочих органов этих станков осуществляется электрическим приводом, а вспомогательные движения подачи, установки режущего инструмента и др. — либо через механичес;

Рис. 2.64. Общий вил универсального токарного станка молели 1К62:

/—станина; 2— передняя бабка с коробкой скоростей; 3— шпиндель; 4— суппорт; 5— задняя бабка; 6— коробка подач; 7— фартук; 8— шкаф с электроаппаратурой кую передачу от главного электропривода, либо от отдельного электроили гидропривода, либо вручную.

В качестве примера на рисунке 2.64 приведен общий вид универсального токарного станка модели 1К62, который используется в ремонтных мастерских и при индивидуальном и мелкосерийном производстве, а на рисунке 2.65 — его принципиальная электрическая схема.

Станок модели 1К62 имеет следующие технические данные:

наибольший диаметр изделия, установленного над станиной, 400 мм;

наименьший диаметр обрабатываемого прутка 45 мм;

расстояние между центрами 1000 мм;

число частот вращения шпинделя 23 (от 12,5 до 2000 об/мин).

Привод шпинделя и рабочей подачи суппорта осуществлен от трехфазного асинхронного короткозамкнутого двигателя мощностью 11 кВт с номинальной частотой вращения 1460 об/мин. Угловую скорость шпинделя регулируют переключением шестерен коробки скоростей с помощью рукояток, изменение продольной и поперечной подач суппорта — переключением шестерен коробки подач также посредством соответствующих рукояток. Для быстрых перемещений суппорта служит отдельный асинхронный двигатель мощностью 1,1 кВт с номинальной частотой вращения 1420 об/мин. Шпиндель станка, а также его реверсирование включают и выключают с помощью многодисковой фрикционной муфты, которая управляется двумя рукоятками. Механическую подачу суппорта в любом направлении включают одной рукояткой.

Пуск двигателя Ml осуществляют нажатием кнопки SB2. При этом включается контактор КМ1 и главными контактами присоединяет статор двигателя Ml к сети, а вспомогательным контактом КМ1 шунтирует пусковую кнопку SB2. Одновременно пускаются двигатели насоса охлаждения М2, если включен пакетный выключатель Q2, и гидроагрегата М3, подключаемого через штепсельный разъем XI. Шпиндель включают поворотом вверх рукоятки управления фрикционной муфтой. При повороте этой рукоятки в среднее положение шпиндель станка отключается. Одновременно нажимают путевой переключатель SQ1, включается пневматическое реле времени КТ1. Если пауза в работе превышает 3…8 мин, то контакт этого реле КТ1 размыкается и контактор КМ 1 теряет питание. Главный двигатель Ml отключается от сети и останавливается, что ограничивает его работу на холостом ходу с низким значением коэффициента мощности и уменьшает потери энергии холостого хода. Если пауза в работе мала, то реле КТ1 не успевает сработать и отключение двигателя Ml привода шпинделя не происходит.

Для управления быстрым перемещением суппорта служит рукоятка на фартуке станка. При повороте этой рукоятки она нажи;

Рис. 2.65. Электрическая схема токарного станка модели IK62:

Ml — двигатель главного привода; М2 — двигатель насоса охлаждающей жидкости; М3 — двигатель гидроагрегата копировального устройства; М4—двигатель системы быстрых перемещений суппорта; EL — лампа освещения мает на переключатель SQ2, его контакт замыкает цепь катушки контактора КМ2, который включает двигатель М4. Возврат рукоятки в среднее положение приводит к отключению двигателя М4.

Станок имеет местное освещение от лампы ELI. Для питания лампы ELI напряжением 36 В используют отдельную обмотку трансформатора Т1. В цепь лампы включен предохранитель FU4w выключатель S1. В качестве одного из проводов вторичной цепи местного освещения при напряжениях до 42 В обычно используют станину (массу) станка.

Схемой управления предусмотрены: защита двигателей Ml…М3 от длительных токовых перегрузок тепловыми реле КК1…ККЗ, а от токов короткого замыкания соответствующими плавкими предохранителями. При кратковременных перегрузках, возникающих на шпинделе станка, происходит пробуксовка фрикционной муфты и приводной двигатель Ml отсоединяется от входного вала коробки скоростей. Для быстрой остановки вращения шпинделя станка предусмотрен механический тормоз.

Двигатели электроприводов станочного оборудования должны быть надежно защищены от вредного воздействия окружающей среды (пыль, влага, масло, стружка и др.), а движущиеся детали механической части должны иметь соответствующие ограждения.

Лекции

Лабораторные

Справочники

Эссе

Вопросы

Стандарты

Программы

Дипломные

Курсовые

Помогалки

Графические

Доступные файлы (13):

Лек4Б.У,напр,шп,прив-да.мех.уст,тран.накоп..doc

Лекция №3 . Основные узлы и механизмы станочных систем.

Базовые узлы станков.

Пространственное расположение инструмента и заготовки под воздействием сил резания, собственного веса узлов и температурных воздействий обеспечивается несущей системой станка.

Несущая система - это совокупность базовых узлов между инструментом и заготовкой.

корпусные детали (станины, основания, стойки, колоны, корпуса шпиндельных бабок и т.д.);

каретки, суппорта;

ползуны;

траверсы.

брусья;

пластины;

коробки.

высокая точность изготовления их поверхностей, от которых зависит геометрическая точность станка;

высокая жесткость;

высокую демпфирующую способность (гашение колебаний);

долговечность (способность сохранять длительное время форму и первоначальную точность);

малые температурные деформации (вызывают относительные смещения инструмента и заготовки);

малый вес;

простота конфигурации.

Конструкции основных базовых деталей.

При конструировании базовых деталей необходимо учитывать условия их работы и воспринимаемые ими нагрузки (изгибающие и крутящие моменты) и выполнять их по форме с замкнутым профилем и пустотелыми, что позволяет рационально использовать материал.

Например сплошной профиль в виде прямоугольника (в сечении 10030) имеет момент инерции сечения на изгиб Ix=250см 4 , Iy=70см 4 , на кручение Ip=72см 4 , а коробчатый профиль, таких же размеров, Ix=370см 4 , Iy=202см 4 , Ip=390см 4 , таким образом замкнутые профили обладают более высокой крутильной жесткостью при одинаковых условиях, но позволяют значительно экономить металл.

Станины- несут на себе основные подвижные и неподвижные узлы станка и определяют многие его эксплуатационные качества.

Станины могут быть горизонтальными и вертикальными (стойки), а по исполнению незамкнутые (сверлильные, фрезерные, токарные и др.) или замкнутые (рис.2) (портальные, продольно-строгальные, продольно-фрезерные, зубофрезерные и др.).

вставить рис 2 из Проникова рис.99

Для повышения жесткости форма станин приближается к коробчатой с внутренними стенками (перегородками), ребрами специальной конфигурации, например диагональные (рис.2,г.).

При необходимости улучшений условий отвода стружки из зоны резания станины изготавливаются с наклонными стенками и окнами в боковой стенками (рис.2,г.).

Вертикальные станины (стойки) по форме изготавливают в зависимости действия на них сил (рис.3).

вставить рис 3 из Бущуева рис.5.4 стр.151

Плиты служат для повышения устойчивости станков с вертикальными станинами и используются они в станках с неподвижными изделиями (токарные станки).

^ Коробчатые базовые детали - шпиндельные бабки, коробки скоростей и подач. Они обеспечивают жесткость узлов станка за счёт увеличения жесткости их стенок путем установки бобышек и рёбер.

Суппорты и салазки

Столы (прямоугольной или круглой формы): подвижные, неподвижные

Направляющие металлорежущих станков.

Направляющие служат для перемещения по станине подвижных узлов станка, обеспечивая правильность траектории движения заготовки или детали и для восприятия внешних сил.

скольжения (смешанного трения);

качения;

комбинированные;

жидкостного трения;

аэростатические.

Рис.4. Классификация направляющих станков.

первоначальная точность изготовления;

долговечность (сохранение точности в течении заданного срока);

высокая жесткость;

высокие демпфирующие свойства;

малые силы трения;

простота конструкции;

возможность обеспечения регулирования зазора-натяга.

Классификация направляющих.

прямолинейные;

круговые.

горизонтальные,

вертикальные,

наклонные.

Направляющие смешанного трения (скольжения).

Направляющие смешанного трения (скольжения) характеризуются высоким и непостоянным по величине трением и применяются при малых скоростях перемещения по ним суппортов или столов. Разница значения силы трения покоя (сила трогания) по сравнению с трением движения (зависит от скорости движения) приводит к скачкообразному движению узлов при малых скоростях. Это явление не позволяет применять их в станках с программным управлением, а значительное трение вызывает износ и снижает долговечность направляющих.

специальные антискачковые масла;

накладки из антифрикционных материалов;

термообработка до HRC 48…53 (повышает износостойкость);

специальные покрытия (хромирование);

напыление слоем молибдена;

наполненный фторопласт (с коксом, дисульбид молибдена, бронза и т.д. у которых fТР=0,06. 0,08, что в покое, что в движении).

Конструктивные формы направляющих скольжения

Конструктивные формы направляющих скольжения разнообразны. Основные формы представлены на рис. 5.

Очень часто используют сочетание направляющих различной формы.

Треугольные направляющие (рис.5,а) обеспечивают автоматический выбор зазоров под собственным весом узла, но сложны в изготовлении и контроле.

Прямоугольные направляющие (рис.5,б) просты в изготовлении и контроле геометрической точности, надежны, удобны в регулировании зазоров - натягов, хорошо удерживают смазку, но требуют защиты от загрязнения. Они нашли применение в станках с ЧПУ.

Трапециевидные (ласточкин хвост) (рис.5,в) контактны, но очень сложны в изготовлении и контроле. Имеют простые устройства регулирования зазора, но они не обеспечивают высокой точности сопряжения.

Цилиндрические направляющие (круглые) (рис.5,г) не обеспечивают высокой жесткости, сложны в изготовлении и применяют их обычно при малых длинах хода.

Рис.5. Конструктивные формы направляющих скольжения: а- треугольные, б- прямоугольные, в- трапециевидные, г- круглые.

^

Материалы направляющих

Непосредственный контакт сопряженных поверхностей в направляющих смешанного трения предъявляет высокие требования к выбору материала. Материал во многом влияет на износостойкость направляющих и определяет плавность движения узлов. Для исключения явления - схватывания, пару трения комплектуют из разнородных материалов. Чугунные направляющие из серого чугуна, выполненные за одно целое с базовой деталью (станиной), просты и дешевы, но не обеспечивают долговечности. Для повышения износостойкости их подвергают закалке до твердости HRCэ 48…53 или покрывают хромом (при слое хрома толщиной 25. 50мкм обеспечивается твердость до HRCЭ 68…72), а также производят напыление на рабочие поверхности направляющих слоя молибдена или сплава с содержанием хрома. Для исключения схватывания покрывают одну из пар сопряжения, как правило неподвижную.

Стальные направляющие выполняются в виде отдельных планок, которые крепятся к базовым деталям, к стальным станинам приваривают, а к чугунным прикрепляют винтами или приклеивают. Для стальных накладных направляющих применяют малоуглеродистые стали (сталь 20, 20Х, 20ХНМ) с последующей цементацией и закалкой до твердости HRCЭ 60…65, азотируемые стали 40ХФ, 30ХН2МА с глубиной азотирования 0,5мм и закалкой до твердости HV800-1000.

Цветные сплавы типа бронз БрОФ10-1, Бр.АМц 9-2, цинковый сплав ЦАМ 10-5 в паре со стальными и чугунными направляющими обладают высокой износостойкостью, исключают задиры. Однако из-за высокой стоимости они применяются редко и используются только в тяжелых станках.

Для снижения коэффициента трения и повышения демпфирования в направляющих скольжения находят применение пластмассы, которые обладают хорошими характеристиками трения, но у них низкая износостойкость при абразивном загрязнении, и незначительная жесткость. Из пластмасс в станках для направляющих используют фторопласт, композиционные материалы на основе эпоксидных смол с присадками дисульфида молибдена, графита.

^

Конструктивное оформление направляющих.

Сечения направляющих скольжения нормализованы и соотношение размеров зависит от высоты направляющих.

Отношение длины подвижной детали к габаритной ширине направляющих должно быть в пределах 1,5. 2. Длина неподвижных направляющих принимается такой, чтобы не было провисания подвижной детали.

Механическое крепление обеспечивается как правило винтами по всей длине с шагом не более 2-х кратной высоты накладной планки и обеспечивается при этом фиксация планок в поперечном направлении выступами, фасками и т.д.

Жидкостное трение между направляющими обеспечивается подачей под давлением смазки между трущимися поверхностями или за счет гидродинамического эффекта. При жидкостном трении практически исключается износ направляющих, обеспечиваются высокие демпфирующие свойства и плавность движения, защита от коррозии, отвод тепла, удаление продуктов износа из зоны контакта.

^

Гидростатические направляющие

В металлорежущих станках все более широкое применение находят гидростатические направляющие, имеющие по всей длине имеют карманы, в которые под давлением подается масло. Масло растекаясь по площадке направляющих создает масляную пленку по всей длине контакта и вытекает через зазор h наружу (рис. 6).

Рис.6. Схемы гидростатических направляющих:а, б - незамкнутых; в - замкнутых; 1- насос, 2- эпюра давлений, 3-дроссель, 4- предохранительный клапан, 5- карман.

По характеру восприятия нагрузки гидростатические направляющие делятся на незамкнутые (рис. 6 а,б) и замкнутые (рис. 6,в). Незамкнутые используются при условии создания прижимающих нагрузок, а замкнутые могут воспринимать, кроме того и опрокидывающие моменты. Для создания необходимой жесткости и повышения надежности в этих направляющих обеспечивается регулирование толщины масляного слоя, а также используется системы подвода масла с дросселями перед каждым карманом (рис. 6 б,в) и системы автоматического регулирования.

Основным преимуществом гидростатических направляющих является, то что они обеспечивают жидкостное трение при любых скоростях скольжения, а следовательно равномерность перемещения, и высокую чувствительность точных перемещений, а также компенсирование погрешностей сопрягаемых поверхностей. Недостатком гидростатических направляющих является сложность системы смазки и необходимость устройств фиксации узла в позиции.

^

Аэростатические направляющие

Конструктивно аэростатические направляющие похожи на гидростатические, а разделение трущихся поверхностей обеспечивается подачей в карманы под давлением воздуха. Для образования равномерной воздушной подушки по всей площади направляющих их выполняют из нескольких отдельных секций, разделенных дренажными каналами 3 (рис. 7). Размеры секций В 30мм, L 500мм.

Рис.7. Аэростатические направляющие: а- принципиальная схема, б- секция опоры с замкнутой канавкой, в- секция опоры с прямолинейной канавкой.

Каждая секция имеет отверстие 5 для подвода воздуха под давлением и распределительные канавки 1 и 2 глубиной t (рис. 7 б) для развода воздуха по площади секции.

^

Направляющие качения.

В этих направляющих трение качения обеспечивается свободным перекатыванием шариков или роликов между движущимися поверхностями, либо установкой тел качения на фиксированные оси (рис. 8).

Наибольшее распространение получили направляющие со свободным перекатыванием тел качения, так обеспечивают более высокую жесткость, точность движения и применяют их в станках с малой величиной хода перемещаемого узла из-за отставания тел качения (рис. 8,б) и направляющие с циркуляцией потока шариков или роликов и их возвратом (рис. 8,в).

Рис.8. Схемы направляющих качения: а - на роликах с закрепленными осями, б- с потоком тел качения, в - с возвратом тел качения, V- скорость перемещения узла.

Направляющие качения обеспечивают равномерность и плавность перемещения при малых скоростях, высокую точность установочных перемещений.

высокая стоимость;

трудоемкость изготовления;

низкое демпфирование колебаний;

повышенная чувствительность к загрязнением.

Конструктивное оформление направляющих качения.

Конструктивные формы направляющих качения (рис. 9) сходны с направляющими скольжения.

Рис.9. Направляющие качения: а - плоские, б - призматические, в - с крестовым расположением роликов, г - шариковые; 1- тела качения, 2 - сепаратор.

Число тел качения во многом определяет точность движения и их должно быть не меньше 12. 16 и определяется из условия

где F - нагрузка на один шарик, Н; d - диаметр шарика, мм.

Диаметр тел качения выбирают из условия, что отношение длины к диаметру:

при l/d = 1 принимают d = 5..12мм, а при l/d = 3 принимают d = 5..20мм.

Для повышения жесткости в направляющих качения создают предварительный натяг путем подгонки размеров или регулированными устройствами. Направляющие с циркуляцией тел вращения выполняются без сепаратора со сплошным потоком шариков или роликов, при чем они могут выполнять в виде отдельного элемента, представляющего собой подшипник качения - опору.

В станках нашли применение роликовые опоры, выпускаемые отечественной промышленностью, нормальной Р88, узкой Р88У и широкой Р88Ш серий (рис. 10).

Рис.10. Роликовая опора с циркуляцией роликов: 1- направляющая, 2- ролики, 3 - обойма.

^

Материал направляющих качения

Для направляющих качения применяются в основном стальные закаленные рабочие поверхности с повышенными требованиями к твердости и однородности. Чаще всего применяется подшипниковая сталь марок ШХ9, ШХ15 с объемной закалкой до твердости HRCЭ 60…62, малоуглеродистые стали 20ХГ, 18ХГТ, когда требуется дополнительная механическая обработка. Глубина цементированного слоя должна быть не менее 0,8. 1мм.

Привод станка—это совокупность устройств, передающих движение от источника движения к рабочим органам станка. Современные станки имеют индивидуальные приводы, т. е. каждый станок приводится в движение от отдельного электродвигателя, причем все движения станка осуществляются либо от одного, либо от нескольких электродвигателей. Различают привод главного движения, привод подачи, привод быстрых перемещений и т. д.

Источником движения является электродвигатель, чаще всего асинхронный, короткозамкнутый, установленный в непосредственной близости от станка или на самом станке. Двигатели, которые устанавливают непосредственно на станке и крепят к нему своей крышкой (фланцем), называют фланцевыми. Чаще всего такие двигатели применяют на сверлильных станках. На станках шлифовальных, заточных находят широкое применение встроенные электродвигатели. Это двигатели, у которых ротор посажен на шпиндель станка.

По характеру регулирования скорости движения рабочих органов станка различают ступенчатые и бесступенчатые приводы. Ступенчатые приводы позволяют получить в заданных пределах определенный ряд частот вращения, двойных ходов или величин подач. Системы бесступенчатого регулирования позволяют устанавливать на станке наиболее выгодные параметры режима резания, к тому же это может осуществляться без останова станка (на ходу). В современных станках применяются бесступенчатые приводы электрические, гидравлические и механические (вариаторы).

Ступенчатые приводы

Приводы со ступенчатым регулированием выполняются в виде шестеренных коробок передач. Механизмы, обеспечивающие ступенчатое регулирование, просты по конструкции и надежны в эксплуатации, вследствие чего они получили более широкое применение в современных станках, чем механизмы бесступенчатого регулирования. Так как общего назначения станки применяются для обработки деталей из различных материалов и различных размеров (диаметров), то значение частот вращения шпинделей в современных станках колеблется в довольно больших пределах.

Предельные частоты вращения шпинделя станка находят по наибольшим и наименьшим допустимым скоростям резания и предельным диаметрам обработки:

где n min и n тах — соответственно наименьшая и наибольшая частоты вращения шпинделя в минуту; v min и v max — соответственно нижний и верхний пределы скоростей резания, м/мин; D min и D max — соответственно наименьший и наибольший диаметры обрабатываемой заготовки или вращающегося инструмента, мм.

Поскольку шестеренные коробки дают ступенчатые ряды частот вращения, возникает вопрос о выборе наиболее целесообразной структуры построения таких рядов. Русским акад. А. В. Годолиным в 1876 г. была впервые доказана целесообразность изменения частот вращения шпинделей в станках по геометрическому ряду (геометрической прогрессии). Геометрический ряд обладает большими структурными преимуществами. Он позволяет создавать сложные коробки передач из элементарных двухваловых механизмов, построенных также на основе геометрического ряда.

Бесступенчатые приводы

В современных станках бесступенчатые приводы бывают электрические, гидравлические, пневматические и механические (вариаторы).

Электрические приводы бесступенчатого регулирования. В качестве источника движения часто применяют электродвигатели

постоянного тока. Так как промышленные предприятия не снабжаются централизовано постоянным током, то для его получения требуются специальные источники.

Тиристор представляет собой полупроводниковый прибор. Тиристоры изготовляют на ток до сотен ампер и напряжение до 1000 В и более. Они имеют высокий КПД, относительно малые размеры, высокое быстродействие. Могут работать в широком диапазоне температур (от —60 до +60° С).

К основным недостаткам тиристорных преобразователей следует отнести большую чувствительность к перегрузкам. Поэтому для полного использования мощности привода при работе на низких частотах вращения шпинделя необходима редукция. Требуемый диапазон регулирования в этом случае получают сочетанием регулируемого электродвигателя постоянного тока с упрощенной коробкой скоростей.

Гидравлические приводы. В современных металлорежущих станках приводы получили довольно широкое распространение. Они применяются главным образом для осуществления прямолинейных движений и в меньшей степени для вращательных движений. Гидроприводы применяются как в механизмах главного движения (в протяжных, строгальных, долбежных), так и в механизмах подач (шлифовальных, станков с программным управлением, копировальных, агрегатных и др.). Гидроприводы находят широкое применение в механизмах управления станками.

Основные преимущества гидроприводов: возможность бесступенчато, регулировать скорости, получать значительные усилия при сравнительно небольших габаритах привода; простота предохранения от перегрузок; большой срок службы, поскольку сама рабочая среда одновременно выполняет функции смазки; малый вес и объем, приходящиеся на единицу мощности по сравнению с электроприводом.

Недостатки гидроприводов: возможность утечки рабочей жидкости через уплотнения и зазоры, проникновение воздуха в рабочую жидкость, изменение свойств рабочей жидкости под влиянием давления и температуры. Один из существенных недостатков гидропривода — нежесткая его характеристика.

В гидроприводах станков в качестве рабочей жидкости получили применение минеральные масла различных марок с кинематической вязкостью (0,1 . 0,2) ■ 10 4 м/с. Гидропривод включает в себя насос, преобразующий механическую энергию в энергию потока жидкости, гидродвигатель, преобразующий напор жидкости в механическую работу, распределительную и регистрирующую аппаратуру.

Гидродвигатели делятся на две группы: силовые цилиндры, осуществляющие прямолинейное перемещение рабочих органов станка, и гидромоторы для вращательного движения. Для вычерчивания гидравлических систем применяются условные обозначения, основные из которых приведены в табл. 13.2 (ГОСТ 2781—68, ГОСТ 2782—68).

На рис. 1изображена схема гидропривода прямолинейного (поступательно-возвратного) движения с дроссельным регулированием. Из резервуара / через фильтр 2 масло засасывается насосом 3 и через дроссель 4 поступает под давлением в распределительный золотник 3. При крайнем левом положении плунжера золотника масло под давлением будет поступать в левую полость силового цилиндра 6. Из правой полости цилиндра масло будет сливаться в резервуар. Тогда поршень 7 вместе со штоком и соединенным с ним столом 8 будут перемещаться вправо. Левый упор 9, закрепленный на столе, переведет рычаг 10 в крайнее правое положение. При этом плунжер золотника 5 займет крайнее правое положение и масло под давлением будет поступать в правую полость цилиндра, а из левой полости будет сливаться в резервуар. Стол получит движение в противоположном направлении. В случае излишнего количества масла или .повышения давления в системе масло сливается в бак через дроссель с обратным клапаном 11. Для обеспечения более плавного движения и предотвращения подсоса воздуха в гидросистему на сливном трубопроводе устанавливается подпорный клапан 12, который пропускает масло на слив. Изменение скорости движения рабочего органа станка осуществляется изменением количества масла, поступающего в цилиндр или выходящего из него, а изменение ускорения его — изменением напора (давления) масла.

В рассматриваемой схеме насос имеет постоянную производительность. Дроссель 4 позволяет изменять величину

проходного сечения, т. е. дает возможность регулировать количество подаваемого в цилиндр масла, а тем самым и скорость | движения поршня. Такая система г регулирования скорости называется системой с дроссельным регулированием на входе. Имеются системы с дроссельным регулированием на выходе. Скорость поршня определяется объемом масла, м 3 /с, пропускаемого дросселем:

рис.1 Гидропривод с дроссельным регулированием

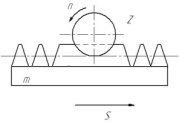

рис.2 Реечные передачи

Типовые механизмы приводов станков

Для осуществления прямолинейного движения в станках широкое распространение получили реечные передачи (рис. 2). Передача зубчатое колесо — рейка (рис. 2, а) обладает высоким кпд и большим передаточным отношением. Она проста в изготовлении, но ее трудно применять для вертикальных перемещений, так как' она не обладает самоторможением. Передача червяк — рейка (рис. 2, б) обеспечивает большую плавность хода, высокую степень редукции, но имеет более низкий кпд, чем предыдущая передача.

Реечные передачи применяются как в приводах главного движения (зубодолбежные, продольно-строгальные станки), так и в приводах подач (токарные, сверлильные и другие станки).

Винтовые передачи. Они получили широкое применение в механизмах подач станков, так как обеспечивают высокую плавность и точность перемещения. Малое передаточное отношение (при однозаходной резьбе) позволяет получить медленное движение.

При наличии на станке наряду с ходовым винтом и другого устройства подачи суппорта (например, реечной передачи) гайку ходового винта делают разъемной (см. табл. ). Она состоит из двух полугаек, которые могут замыкаться на ходовом винте или освобождать его.

Винтовые передачи используются в станках и для быстрого перемещения рабочих органов (например, в револьверных станках). В этом случае винт имеет две резьбы — правого и левого направления с большим шагом и соответственно

Читайте также: