Реферат на тему технологический процесс зерноуборочного комбайна

Обновлено: 02.07.2024

Самоходный зерноуборочный комбайн состоит из рамы, опирающейся на мосты ведущих и управляемых задних колес. На раме расположены молотильно-сепарирующие рабочие органы, транспортирующие устройства, бункер для зерна, двигатель, механизмы привода, кабина с органами управления, узлы гидросистемы и электрооборудования. Спереди шарнирно закреплена жатвенная часть, а сзади может быть копнитель для соломы или измельчитель.

Самоходные зерноуборочные комбайны классифицируются по следующим признакам:

1. По пропускной способности: 1, 3, 9 и 12 кг/с.

2. По типу движителя: на колесном, гусеничном и полугусеничном ходу.

3. По компоновочным схемам: кабина слева, двигатель – справа, бункер сзади (Дон-1500); кабина слева, бункер справа, двигатель сзади (Нива); кабина спереди за ней бункер и двигатель (Е-516); бункеры слева и справа, между ними кабина, сзади двигатель (Колос).

4. По типу молотильно-сепарирующего устройства:

- с классической схемой (барабан поперек молотилки);

- с роторным молотильно-сепарирующим усторойством.

5. По количеству молотильных барабанов: одно- и двухбарабанные.

6. По количеству клавиш соломотряса: 3, 4, 5-ти клавишные.

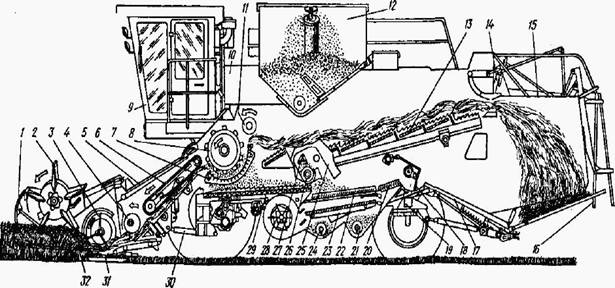

Комбайн состоит из жатвенной части, включающей в себя жатку, проставку 4 и наклонную камеру 5, молотилки, бункера 12 копнителя 15, двигателя 10, трансмиссии, ходовой системы, кабины 9, органов управления, электрооборудования и электронной системы контроля технологического процесса и состояния агрегатов. На комбайне вместо копнителя можно устанавливать универсальное приспособление для измельчения и сбора соломы и половы в прицепные тележки или разбрасывания их по полю.

Жатвенная часть с помощью наклонной камеры фронтально присоединена к раме молотилки. Жатка соединена с проставкой шарнирно и может совершать колебательные движения в продольной и поперечной плоскостях. Такое соединение жатки с проставкой обеспечивает ей возможность при опоре на поверхность поля башмаками 31 копировать рельеф поля и поддерживать установленную высоту среза растений режущим аппаратом 32.

На жатке смонтированы делители 1, мотовило 2, режущий аппарат 32, шнек 3, копирующие башмаки 31, в проставке – битер 4, а в наклонной камере – транспортер 6.

Молотилка состоит из молотильно-сепарирующего устройства (МСУ), включающего в себя барабан 8, подбарабанье 7 и отбойный битер 11, соломотряса 13, транспортной доски 29, очистки, зернового 24 и колосового 21 шнеков, зернового и колосового элеваторов, домолачивающего устройства 27, снабженного распределительным шнеком. Очистка расположена под соломотрясом и состоит из верхнего 22 и нижнего 23 решет, удлинителя 20 и вентилятора 28. На крышке молотилки установлен бункер 12, снабженный загрузочным и выгрузным шнеками.

Комбайн снабжен пневматическими колесами: передними ведущими и задними управляемыми. Все механизмы и ведущие колеса приводятся в действие от двигателя 10.

Технологический процесс комбайна протекает следующим образом. Полосу стеблей убираемой культуры, отделяемую делителями от хлебостоя, захватывают лопасти мотовила 2 и подводят к режущему аппарату 32. Срезанные стебли подаются мотовилом к шнеку жатки 3. Шнек, имея спирали правого и левого направления, перемещает срезанные стебли от краев к центру жатки, где расположен пальчиковый механизм. Пальчиковый механизм шнека захватывает массу и направляет ее в окно жатки, из которого масса отбирается битером проставки и передается к транспортеру 6 наклонной камеры, который затем направляет ее в приемную камеру молотилки.

1 – делитель; 2 – мотовило; 3 – шнек жатки; 4 – проставка; 5 - наклонная камера; 6 – плавающий транспортер; 7 – подбарабанье; 8 – молотильный барабан; 9 – кабина; 10 – двигатель; 11 – отбойный битер; 12 – бункер; 13 – соломотряс; 14 – соломонабиватель; 15 – копнитель; 16 – датчик схода копны; 17 – днище копнителя; 18 – половонабиватель; 19 – мост управляемых колес; 20 – удлинитель верхнего решета; 21 - колосовой шнек; 22 – верхнее решето; 23 – нижнее решето; 24 – зерновой шнек; 25 – колосовой элеватор; 26 – шнек домолачивающего устройства; 27 – домолачивающее устройство; 28 – вентилятор; 29 – транспортная доска грохота; 30 – гидроцилиндр подъема жатки; 31 – копирующий башмак; 32 – режущий аппарат

В молотильном аппарате масса обмолачивается и основная часть зерна и мелких соломистых фракций (мелкий ворох) проходит через решетчатое подбарабанье 7 на транспортную доску грохота 29. Соломенный (грубый) ворох, содержащий в основном крупную солому и часть зерна, попадает на соломотряс 13, на котором выделяются оставшееся зерно и мелкие соломистые частицы, а солома по соломотрясу поступает к копнителю 15. При сходе с соломотряса солома захватывается граблинами соломонабивателя 14 и направляется в камеру копнителя. Усилие подпрессовки соломы растет по мере наполнения копнителя. Клапан аварийного заполнения включает сигнал полного заполнения. Если механизатор почему-либо не сбросил копну, включается автомат ее сброса.

Зерновой ворох, выделенный через подбарабанье, а также зерно и мелкие соломистые частицы, выделенные на соломотрясе, поступают на транспортную доску. Та, в свою очередь, подает этот ворох на верхнее решето 22 очистки, где зерно, обдуваемое вентилятором 28, окончательно отделяется от соломистых примесей. Чистое зерно, прошедшее через оба решета, поступает по скатной доске решетного стана в зерновой шнек 24 и транспортируется элеватором в бункер 12.

Недомолоченные колоски, сходящие с нижнего решета 23 и с удлинителя верхнего решета 20 вместе с примесью свободного зерна и половы, попадают в колосовой шнек 21. Шнеком 21 и элеватором 25 колоски перемещаются к автономному домолачивающему устройству 27, где выделяется оставшееся зерно.

Мелкая соломистая часть вороха транспортируется воздушным потоком и решетами к половонабивателю 18, который подает ее в камеру копнителя или в шнек половоотборника измельчителя. При использовании навесного измельчителя солома с соломотряса поступает непосредственно на измельчающий аппарат и после измельчения молотковыми ножами выбрасывается через дефлектор в тележку или на поле. При этом она проходит через нижний люк и лопатки разбрасывателя, которые можно устанавливать в одно из двух положений: для разбрасывания по полю или укладки в валок.

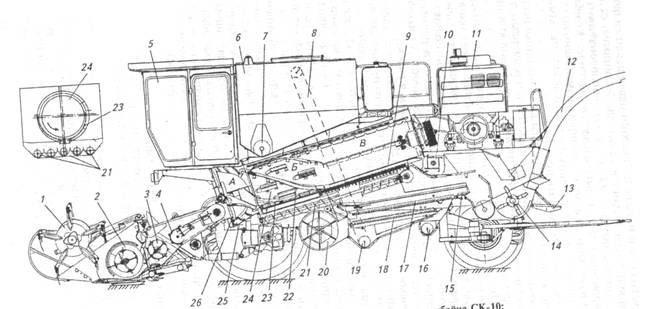

Ось вращения ротора расположена вдоль продольной оси молотилки. Ротор состоит из приемной А, молотильной Б и сепарирующей В частей, различающихся конструкцией активных элементов, которыми ротор воздействует на поток стеблей. Приемная часть ротора снабжена тремя винтообразными лопастями 26 и заключена в конический кожух 25. Части Б и В ротора заключены в цилиндрический кожух, составленный из обмолачивающей деки 23, сепарирующих решеток 9, винтовых направляющих, установленных по всей длине кожуха, входного и выходного окон.

Очищенное зерно поступает в шнек 19, из него в элеватор 8 и загружается в бункер 6. Солому, выходящую из кожуха ротора, захватывает битер 10 и подает в измельчитель 14. Полова, сходящая с удлинителя 15 очистки, поступает в шнек измельчителя 14, из него в кожух вентилятора и далее вместе с соломой загружается в прицепленную тележку. Комбайн может укладывать солому с половой в валок или разбрасывать по полю.

А, Б, В – соответственно приемная, молотильная, сепарирующая части ротора; 1 – мотовило; 2 – шнек; 3 – битер проставки; 4 – транспортер наклонной камеры; 5 – кабина; 6 – бункер; 7, 16, 19, 21 – шнеки; 8 – зерновой элеватор; 9 – сепарирующая решетка; 10 – битер; 11 – двигатель; 12 - трубопровод; 13 – разбрасыватель соломы; 14 – измельчитель; 15 - удлиннитель; 17, 18 – решета очистки; 20 – вентилятор; 22 – бич; 23 – дека; 24 - ротор; 25 – кожух; 26 – лопасть

Технологический процесс комбайна осуществляется следующим образом. При движении корпуса лопасти мотовила 37 (рис. 8.3.) подводят порции стеблей к режущему аппарату 36, а затем подают срезанные стебли к шнеку 35. шнек перемещает срезанные стебли от краев к центру жатки и с помощью пальчикового механизма направляет в окно жатки, из которого масса отбирается вальцем проставки 1 и направляется в молотильно-сепарирующую часть МСУ роторного типа между бичами ротора 3 и декой 34, где происходит обмолот.

В процессе обмолота зерно, полова и мелкий соломистый ворох просыпаются через ячейки молотильной деки 34 на шнек 33 и дополнительный валец 2, подающий ворох на шнек 33, остальная часть соломистой массы продвигается вдоль оси ротора 3 в сепарирующую часть МСУ. По мере продвижения соломистой массы из нее выделяется зерно и мелкий ворох, которые просыпаются сквозь сепарирующие решета 4 на шнек 33 и дополнительный валец 2. Солома выбрасывается ротором 3 в короб, откуда после измельчения битером-измельчителем 32 разбрасывается соломоотводом 30 по полю или укладывается в валок.

Зерно, полова и мелкий ворох, выделенные на шнек МСУ 33 перемещаются битером 5 на элеватор 31, затем наклонным шнеком 29, подаются на очистку в очиститель-накопитель прицепной (ОНП). Зерновая смесь через приемник 6 попадает на стрясную доску 28, при движении по которой, происходит предварительное разделение на фракции, зерно скапливается в нижнем слое, а остальной ворох – в верхнем. Слой зерновой смеси, проваливающийся через пальцевую решетку стрясной доски 28, несколько разрыхляется, благодаря чему зерно и тяжелые примеси проваливаются вниз на дополнительное решето 11, а полова и другие легкие примеси под действием воздушной струи вентилятора 26 выдуваются в капот ОНП и оседают на поле.

Часть зерна проходит через дополнительное решето 11 на нижнее решето 19, а остальная часть с дополнительного решета попадает на верхнее решето 18. при этом полова и легкие примеси снова удаляются воздушной струей вентилятора 26. С верхнего решета 18 зерно просыпается на нижнее решето 19, с которого очищенное зерно ссыпается через поддон 22 к узлу загрузки зерна в бункер зерна, состоящему из шнека зернового 23, элеватора зернового 12 и шнека загрузочного 10. Через удлинитель 17 недомолоченные колоски ссыпаются в колосовой поддон 20 и подаются колосовым шнеком 21 и колосовым элеватором 9 в домолачивающее устройство 25. Затем распределительный шнек 24 домолачивающего устройства равномерно распределяет повторно обмолоченную смесь по ширине стрясной доски 28.

Выгрузка очищенного зерна после заполнения бункера 13 в емкость транспортного средства осуществляется выгрузным устройством, состоящим из наклонного выгрузного шнека 7, отвода с редуктором 8 и поворотного выгрузного шнека 15.

Процесс раздельного способа уборки урожая отличается от прямого тем, что стебельную массу убираемой культуры сначала скашивают в валки, а затем, с помощью установленного на комплексе подборщика, валки подбирают и обмолачивают таким же образом, как описано выше.

Зерноуборочные комбайны предназначены для уборки зерновых колосовых культур. При оборудовании комбайнов специальными приспособлениями ими убирают кукурузу на зерно, просо, гречиху, рапс, подсолнечник, сою, семенные посевы трав, сахарной свеклы, овощных и лекарственных культур. Уборка этих культур

сопровождается выполнением комбайнами следующих технологических процессов: скашивание или подбор стеблей из валков и транспортирование их в уборочной машине; вымолот зерна из колосьев и сепарация его из соломы; очистка зерна от примесей и транспортировка его в бункер; сбор соломы в цельном, измельченном, прессованном виде или разбрасывание ее на поле.

Прикрепленные файлы: 1 файл

механизация.docx

Общее устройство и технологический процесс зерноуборочного комбайна.

Количественные и качественные показатели комбайна.

Зерноуборочные комбайны предназначены для уборки зерновых колосовых культур. При оборудовании комбайнов специальными приспособлениями ими убирают кукурузу на зерно, просо, гречиху, рапс, подсолнечник, сою, семенные посевы трав, сахарной свеклы, овощных и лекарственных культур. Уборка этих культур

сопровождается выполнением комбайнами следующих технологических процессов: скашивание или подбор стеблей из валков и транспортирование их в уборочной машине; вымолот зерна из колосьев и сепарация его из соломы; очистка зерна от примесей и транспортировка его в бункер; сбор соломы в цельном, измельченном, прессованном виде или разбрасывание ее на поле.

А, включающей в себя жатку, проставку Б и наклонную камеру В, молотилки Г, бункера 10, копнителя 18, двигателя 8, трансмиссии, ходовой системы, гидросистемы, кабины 6, органов управления, электрооборудования и электронной системы контроля

технологического процесса и состояния агрегатов. На комбайне «Дон-

Жатвенная часть с помощью наклонной камеры В фронтально (спереди) присоединена к раме молотилки У. Жатка соединена с проставкой Б шарнирно и может совершать колебательные движения как в продольной, так и в поперечной вертикальной плоскости. Такое соединение жатки с проставкой обеспечивает ей возможность при опоре на поверхность поля башмаками 38 копировать рельеф поля и поддерживать установленную высоту среза растений режущим аппаратом 39.

На жатке смонтированы делители 41, мотовило 1, режущий аппарат 39, шнек 3, копирующие башмаки 38, в проставке Б — битер

37, а в наклонной камере В — транспортер 4. Для подбора валков на жатке устанавливают подборщик, мотовило снимают, а режущий аппарат 39 отключают.

В зонах, где преобладает раздельный способ уборки, вместо жатки на комбайн навешивают платформу-подборщик.

Молотилка состоит из следующих основных частей и механизмов: молотильно-сепарирующего устройства (МСУ), включающего в себя барабан 5, подбарабанье 33 и отбойный битер 7,

соломотряса 16, транспортной доски 32, очистки, зернового 30 и колосового 28 шнеков, зернового 13 и колосового 75 элеваторов, домолачивающего устройства 9, снабженного распределительным шнеком. Очистка, расположенная под соломотрясом, состоит из верхнего 26, нижнего 27, жалюзийных решет, удлинителя 25 и вентилятора 31. На крышке молотилки установлен бункер 10, снабженный загрузочным 12 и выгрузным 11 шнеками.

Комбайны снабжены пневматическими колесами: передними ведущими 35 и задними управляемыми 24. Все механизмы и ведущие колеса приводятся в действие от двигателя 8. Работой комбайна управляет машинист при помощи гидравлической системы и соответствующих механизмов, расположенных в кабине.

Рабочий процесс комбайна протекает следующим образом.

Пальцы подборщика, смонтированного на жатке, подают стебли из валков на платформу или мотовило 1 и укладывают на нее стебли, срезанные режущим аппаратом 39. Шнек 3 сужает поток стеблей (хлебная масса) и направляет их к битеру 37, а от него — к плавающему транспортеру 4. Нижняя ветвь транспортера перемещает стебли в молотильный аппарат. Вращающийся барабан 5 наносит удары по потоку хлебной массы, перемещает ее по подбарабанью 33 и обмолачивает.

Обмолоченная хлебная масса (грубый ворох) состоит из соломы, зерна, половы и примесей. Мелкие части грубого вороха, зерно и полову принято называть мелким зерновым ворохом.

Основная часть (70-80 %) зернового вороха в процессе обмолота проходит сквозь отверстия подбарабанья и падает на транспортную доску 32.

Солома с остатками зернового вороха выбрасывается барабаном с большой скоростью. Отбойный битер 7 уменьшает скорость перемещения соломы и направляет ее на соломотряс 16. Во время перемещения массы по пальцевой решетке, установленной под битером 7, происходит дальнейшее выделение зерна из соломы. Битер, непрерывно отводя обмолоченную массу от барабана, предупреждает наматывание на него стеблей.

Ступенчатые клавиши соломотряса 16, совершая круговые движения, интенсивно перетряхивают солому. Зерно и мелкие примеси просыпаются сквозь отверстия клавиш и сходят по их наклонному дну на транспортную доску 32. Гребенки клавиш продвигают солому к выходу из молотилки.

Зерновой ворох, выделенный подбарабаньем и соломотрясом, по транспортной доске 32 ссыпается на верхнее жалюзийное решето 26 очистки. Зерно просыпается сквозь просветы решета и падает на нижнее решето 27. Под решета направлена струя воздуха от вентилятора 31, которая уносит в копнитель 18 легкие примеси (полову). Очищенное зерно, прошедшее сквозь нижнее решето, собирается в желобе шнека 30, подается скребковым транспортером элеватора 13 в шнек 12 и загружается в бункер 10.

В процессе обмолота часть колосков отламывается от стеблей и

необмолоченными поступает на очистку. Такие колоски сходят с верхнего решета на его удлинитель 25 и сквозь просветы последнего просыпаются в желоб колосового шнека 28, который их сбрасывает на наклонный транспортер (элеватор) 15, направляющий колоски в домолачивающее устройство 9. Вращающийся

ротор устройства во взаимодействии с зубчатым подбарабаньемобмолачивает колоски и сбрасывает образовавшийся ворох в кожух шнека, который подает ворох на транспортную доску 32 по всей ее ширине. В дальнейшем этот ворох поступает на решето 26

очистки для выделения из него зерна.

Крупные примеси (сбоина), не прошедшие сквозь просветы удлинителя, вместе с легкими примесями (половой) выводятся из молотилки. Из бункера зерно выгружают шнеком 11 на ходу или на

остановках.

Для сбора соломы и половы на комбайн навешивают гидрофи-

цированный копнитель 18 или измельчитель. В копнитель солома подается соломонабивателем 77, а полова — половонабивателем 23. Сформированная копна выбрасывается на поле. Комбайн, снабженный измельчителем, может собирать измельченную солому вместе с половой в прицепленную сзади тележку, укладывать солому в валок или разбрасывать по полю.

Устройство и принцип работы остальных комбайнов первой группы в основном аналогичны. Различаются они размерами, устройством отдельных агрегатов, пропускной способностью и производительностью.

измельчителем или капотом для укладки соломы в валок.

Ротор состоит из приемной А, молотильной Б и сепарирующей В частей, различающихся конструкцией активных элементов, которыми ротор воздействует на поток стеблей.

Приемная часть ротора снабжена тремя винтообразными лопастями 26 и заключена в конический кожух 25. Части Б и В ротора заключены в цилиндрический кожух, составленный из обмолачивающей деки 23, сепарирующих решеток 9, винтовых направляющих, установленных по всей длине кожуха, входного и выходного окон.

Очищенное зерно поступает в шнек 19, из него в элеватор 8 и загружается в бункер 6. Солому, выходящую из кожуха ротора, захватывает битер 10 и подает в измельчитель 14. Полова, сходящая с удлинителя 75 очистки, поступает в шнек измельчителя 14, из него в кожух вентилятора и далее вместе с соломой загружается в прицепленную к комбайну тележку.

Комбайн может укладывать солому с половой в валок или разбрасывать их по полю.

агрегатируют с тракторами тягового класса 1, 4 и 2. Комбайн снабжен аксиально-роторным молотильно-сепариру- ющим устройством, ось которого расположена поперек направления движения комбайна параллельно режущему аппарату.

Диаметр ротора 570 мм, длина 1870 мм. Хлебная масса транспортером наклонной камеры подается тангенциально (поперек оси барабана) по касательной к поверхности барабана. В отличие от комбайна СК-10 хлебная масса в комбайне ПН-100 меньше деформируется, а дробление зерна и удельный расход энергии снижены. Комбайн укладывает солому в валок, а сверху на него - полову.

Качество работы комбайнов оценивают по уровню потерь зерна

за жаткой и молотилкой, чистоте и дроблению зерна, собранного в бункер. Качество зависит от многих факторов: технического уровня реализованных в комбайне конструктивных решений, состояния и правильной регулировки рабочих органов жатки и молотилки, подачи хлебной массы, ее состава и состояния, засоренности и полеглости посевов, выровненное поверхности и рельефа поля, выбранного направления и скорости движения, мастерства и технологической дисциплинированности комбайнера. Технический уровень комбайна оценивают по показателям, значения которых приведены в таблице VIII. 1.

Пропускная способность (кг/с) молотилки — это предельное

количество хлебной массы, которую может обработать комбайн за

1 с с соблюдением агротехнических требований.

Номинальную пропускную способность определяют при испытании комбайнов на уборке прямостоячей безостой пшеницы, имеющей длину стеблей 0,7-0,9 м, урожайность не менее 4т/га, влажность зерна и соломы 15-18%, отношение массы зерна к массе соломы 1:1,5, засоренность в зоне среза не более 5 % и массу 1000 зерен более 40 г.

Производительность комбайнов определяют по намолоту зерна

(т/ч) или площади пашни, убранной за 1 ч. Номинальная производительность комбайнов по намолоту, указанная в таблице VIII. 1, определена при испытании в тех же условиях, что и номинальная пропускная способность.

Качество функционирования зерноуборочных комбайнов может рассматриваться как с технической, так и с технологической точек зрения. К показателям качества функционирования зерноуборочных комбайнов с технической точки зрения могут быть отнесены, например, показатели их надежности (безотказности, долговечности, ремонтопригодности и сохра-няемости), а с технологической точки зрения — потери зерна (прямые и косвенные). В обоих случаях для оценки качества функционирования зерноуборочных комбайнов необходимо определитьстепень соответствия исследуемых показателей требованиям потребителя. Эти требования закладываются в конструкцию при проведении НИР и ОКР, обеспечиваются в процессе производства и проявляются при эксплуатации. На рисунке 1 представлена общая схема формирования номинала качества функционирования зерноуборочного комбайна с технической точки зрения. Все нормативы, регламентирующие качество эксплуатации зерноуборочного комбайна, устанавливаются для стандартных (базовых) условий и корректируются для других. В связи с этим номинал качества с технической точки зрения достигается при различной наработке зерноуборочного комбайна, причем при высоком качестве технического обслуживания и ремонта, а также хороших условиях функционирования он достигается с большей наработкой.

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Министерство Сельского хозяйства Российской Федерации

Новосибирский Государственный Аграрный Университет

Кафедра Сельско - хозяйственных машин

Назначение, устройство и применение

Выполнил: студент 114

группы Семенихин С.И.

Проверил: Патрин А.В.

Зерноуборочные комбайны предназначены для уборки зерновых колосовых культур. При оборудовании комбайнов специальными приспособлениями ими убирают кукурузу на зерно, просо, гречиху, рапс, подсолнечник, сою, семенные посевы трав, сахарной свеклы, овощных и лекарственных культур. Уборка этих культур сопровождается выполнением комбайнами следующих технологических процессов: скашивание или подбор стеблей из валков и транспортирование их в уборочной машине; вымолот зерна из колосьев и сепарация его из соломы; очистка зерна от примесей и транспортировка его в бункер; сбор соломы в цельном, измельченном, прессованном виде или разбрасывание ее на поле.

Комбайны бывают прицепные и самоходные. Наиболее распространены самоходные комбайны. По типу молотильно - сепарирующих рабочих органов комбайны делятся на две группы: с классической и аксиально-роторной молотилкой.

Жатвенная часть с помощью наклонной камеры фронтально (спереди) присоединена к раме молотилки. Жатка соединена с проставкой шарнирно и может совершать колебательные движения как в продольной, так и в поперечной вертикальной плоскости. Такое соединение жатки с проставкой обеспечивает ей возможность при опоре на поверхность поля башмаками копировать рельеф поля и поддерживать установленную высоту среза растений режущим аппаратом.

На жатке смонтированы делители, мотовило, режущий аппарат, шнек, копирующие башмаки, в проставке-битер, а в наклонной камере-транспортер, для подбора валков на жатке устанавливают подборщик, мотовило снимают, а режущий аппарат отключают.

Молотилка состоит из следующих основных частей и механизмов: молотильно-сепарирующего устройства, включающего в себя барабан, подбарабанные и отбойный битер, соломотряса, транспортной доски, очистки, зернового и колосового шнеков, зернового и колосового элеваторов, домолачивающего устройства, снабженного распределительным шнеком. Очистка, расположенная под соломотрясом, состоит из верхнего, нижнего жалюзийных решет, удлинителя и вентилятора. На крыше молотилки установлен бункер, снабженный загрузочным и выгрузным шнеками.

Комбайны снабжены пневматическими колесами: передними ведущими и задними управляемыми. Все механизмы и ведущие колеса приводятся в действие от двигателя. Работой комбайна управляет машинист при помощи гидравлической системы и соответствующих механизмов, расположенных в кабине.

Рабочий процесс комбайна протекает следующим образом. Пальцы подборщика, смонтированного на жатке, подают стебли из валков на платформу или мотовило и укладывают на нее стебли, срезанные режущим аппаратом. Шнек сужает поток стеблей (хлебная масса) и направляет их к битеру, а от него – к плавающему транспортеру. Нижняя ветвь транспортера перемещает стебли в мотовильный аппарат. Вращающийся барабан наносит удары по потоку хлебной массы, перемещает ее по подбарабанью и обмолачивает.

Обмолоченная хлебная масса (грубый ворох) состоит из соломы, зерна, половы и примесей. Мелкие части грубого вороха, зерно и полову принято называть мелким зерновым ворохом. Основная часть (70-80%) зернового вороха в процессе обмолота проходит сквозь отверстия подбарабанья и падает на транспортную доску.

Солома с остатками зернового вороха выбрасывают барабаном с большой скоростью. Отбойный битер уменьшает скорость перемещения соломы и направляет ее на соломотряс. Во время перемещения массы по пальцевой решетки, установленной под битером, происходит дальнейшее выделение зерна из соломы. Битер, непрерывно отводя обмолоченную массу от барабана, предупреждает наматывание на него стеблей.

Ступенчатые клавиши соломотряса, совершая круговые движения, интенсивно перетряхивают солому. Зерно и мелкие примеси просыпаются сквозь отверстия клавиш и сходят по их наклонному дну на транспортную доску. Гребенки клавиш продвигают солому к выходу из молотилки.

Зерновой ворох, выделенный подбарабаньем и соломотрясом, по транспортной доске ссыпается на верхнее жалюзийное решето очистки. Зерно просыпается сквозь просветы решета и падает на нижнее решето. Под решета направлена струя воздуха от вентилятора, которая уносит в копнитель легкие примеси (полову). Очищенное зерно, прошедшее сквозь нижнее решето, собирается в желобе шнека, подается скребковым транспортером элеватора в шнек и загружается в бункер.

В процессе обмолота часть колосков отламывается от стеблей и необмолоченными поступают на очистку. Такие колоски сходят с верхнего решета на его удлинитель и сквозь просветы последнего просыпаются в желоб колосового шнека, который их сбрасывает на наклонный транспортер (элеватор), направляющий колоски в домолачивающее устройство. Вращающийся ротор устройства во взаимодействии с зубчатым подбарабаньем обмолачивает колоски и сбрасывает образовавшийся ворох на транспортную доску по всей ее ширине. В дальнейшем этот ворох поступает на решето очистки для выделения из него зерна.

Крупные примеси (сбоина), не прошедшие сквозь просветы удлинителя, вместе с легкими примесями (половой)выводятся из молотилки. Из бункера зерно выгружают шнеком на ходу или на остановках.

Для сбора соломы или половы на комбайн навешивают гидрофицированный копнитель или измельчитель. В копнитель солома подается соломонабивателем, а полова – половонабивателем. Сформированная копна выбрасывается на поле. Комбайн, снабженный измельчителем, может собирать измельченную солому вместе с половой в прицепленную сзади тележку, укладывать солому в валок или разбрасывать по полю.

Устройство и принцип работы остальных комбайнов первой группы в основном аналогичны. Различаются они размерами, устройством отдельных агрегатов, пропускной способностью и производительностью.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

Студент Давлютов Мурат Кажагалиевич группа № 3

Работа выполнена _________________________________

К защите допущен

зам.директора по УПР ___________________ _____________________

Периодичность технического обслуживания комбайна.

Перечень операций при ТО № 2.

Регулировочные показатели жатки комбайна Дон-1200, 1500.

Уборка урожая - наиболее напряженный технологический процесс сельскохозяйственного производства.

Чтобы обеспечить максимальный возможный сбор выращенного урожая с наиболее высоким качеством зерна и при минимально допустимых затратах труда и средств, необходимо выполнять следующие технологические и организационные требования:

- строго соблюдать оптимальные агротехнические сроки уборки;

- соблюдать поточность уборки и создавать благоприятные условия для урожая следующего года;

- обеспечивать комплектность уборочного процесса;

- собирать незерновую часть урожая;

- максимально использовать технические возможности всего комплекса машин.

Периодичность технического обслуживания комбайна.

Работы по техническому обслуживанию, кроме ежесменного, и ремонту двигателя и климатической установки проводятся специалистами технического и сервисного обслуживания.

Виды и периодичность технического обслуживания Все операции технического обслуживания: ЕТО, ТО-1, ТО-2 и текущего ремонта должны проводиться регулярно через определенные промежутки времени в зависимости от количества часов, проработанных комбайном в соответствии с таблицей 1 и с соблюдением требований общепринятой системы технического обслуживания и ремонта зерноуборочных комбайнов. В зависимости от условий работы допускается отклонение от установленной периодичности для ТО-1, ТО-2, в пределах 10%. Отметки о проведении работ по техническому обслуживанию и ремонту должны заноситься в сервисную книжку. Во всех случаях нарушения крепления или регулировки механизмов, появления шума, стуков, устраняйте недостатки в соответствии с инструкциями, не дожидаясь очередного ТО.

Таблица 1. Виды и периодичность технического обслуживания.

Перечень операций при ТО № 2.

Второе техническое обслуживание (ТО-2) При ТО-2 проведите операции ТО-1 и дополнительно:

1) проверьте плотность электролита и при необходимости подзарядите аккумуляторную батарею;

2) смажьте комбайн в соответствии со схемами смазки (рисунок 1; 2; 3; 4);

3) проверьте и при необходимости отрегулируйте механизм переключения передач, усилия на рукоятках рычагов подачи топлива и управления скоростью движения, тормоза, механизм управления стояночным тормозом;

4) очистите центробежный маслоочиститель;

5) проверьте и при необходимости подтяните наружные резьбовые соединения, а также контакты электрооборудования.

6) проверьте и при необходимости отрегулируйте подшипники колес ведущего моста, сходимость колес управляемого моста, затяжку троса стояночного тормоза;

7) проверьте изоляцию электропроводки и восстановите ее при обнаружении повреждений;

8) проверьте на герметичность систему питания топливом;

9) осмотрите шины и при необходимости устраните повреждения;

10) проверьте при движении комбайна работоспособность всех его механизмов, обратив особое внимание на нормальные действия рычагов управления и показания контрольных приборов, соответствие их эталону;

11) промойте систему охлаждения двигателя;

12) замените фильтрующие элементы фильтра тонкой очистки топлива;

13) замените предохранительные фильтр - патроны воздухоочистителя;

14) каждые 150 часов наработки двигателя проводите очистку топливного бака от конденсата воды или осадка, используя штатный сливной клапан.

Рисунок 1 – Смазка молотилки (вид слева)

Таблица 2 - Смазка комбайна

Молотилка (рисунок 3.1, 3.2) Периодичность смазки -10 часов

Ведомый блок вариатора вентилятора

Периодичность смазки - 60 часов

Нижняя ось крепления переходной рамки на наклонной камере

Подшипники левый и правый вала барабана-ускорителя

Подшипники левый и правый вала молотильного барабана

Диск подвижный вариатора барабана

Подшипники левый и правый вала отбойного битера

Ступица ведущего шкива вариатора барабана

Трущиеся поверхности поворотного устройства выгрузного шнека

Ось рычага натяжного ролика привода главного контрпривода

Шарнир рулевой тяги моста управляемых колес

Шарниры гидроцилиндров поворота управляемых колес

Подшипники левый и правый вала вентилятора очистки

Подшипники конического редуктора загрузного шнека бункера

Солидол Ж или Солидол С

Ось рычага натяжного ролика привода наклонной камеры

Втулка с упорной резьбой вариатора вентилятора

Смазка графитная УСсА

Ось воздухозаборника вращающегося

Рисунок 2 – Смазка молотилки (вид справа)

Таблица 2 - Смазка комбайна (продолжение)

Периодичность смазки - 240 часов

Наружная поверхность корпуса наклонной камеры

Ось вращения трапа

Трущиеся поверхности поворотного устройства выгрузного шнека

Трущиеся поверхности поворотного устройства выгрузного шнека

Подшипники левый и правый вала ротора соломоизмельчителя

Опора оси качания управляемого моста

Шкворни и опорные подшипники поворотных кулаков моста управляемых колес

Подшипники ступиц моста управляемых колес

Редуктор конический привода наклонного шнека

Масло ТАД 17И (ТМ-5-18)

Привод зерновой группы

Смазка графитная УСсА

Кронштейн поворотного трапа

Шток блокировки гидроцилиндра механизма переключения передач

Масло ТАД 17И или ТМ-5-18

Литол-24 или Солидол С

Смазка графитная УСсА

Ступица предохранительной муфты колосового элеватора

Ось рычага натяжного ролика привода вентилятора двигателя

Натяжные ролики привода вращающегося воздухозаборника

МаслоТАп-15 или ТМ-3-18

Привод отбойного битера

Ось рычага натяжного ролика привода горизонтального шнека

Редуктор конический загрузного шнека

МаслоТАп-15 или ТМ-3-18

Привод контрпривода привода соломоизмельчителя

Смазка графитная УСсА

Ступица предохранительной муфты зернового элеватора

Привод контрпривода привода вентилятора

Подшипник вала распределительного шнека

Привод зернового шнека

Смазка графитная УСсА

Привод вала колебателя

Опора наклонной камеры

Таблица 2 - Смазка комбайна (продолжение)

Периодичность смазки - 480 часов

Подшипники левый и правый вала главного контрпривода

Бак масляный гидросистем привода ходовой части и рабочих органов и рулевого управления

Бортовые редуктора (левый и правый) и коробка диапазонов моста ведущих колес

Масло ТАД 17И или ТМ-5-18

** Примечание - Первую замену масла в главном редукторе производить через 60 часов

Рисунок 3. Схема смазки транспортной тележки

Рисунок 4. Схема смазки жатки

Регулировочные показатели жатки комбайна Дон-1200, 1500.

Рисунок 5. Регулировка жатки комбайна.

Регулировка режущего аппарата Зазор между сегментами и вкладышами пальцев в передней части должен быть 0,5 мм, в задней — не более 1 мм. Зазор между сегментами и прижимными лапками допускается не более 0,5 мм. Такие зазоры достигаются рихтовкой пальцевого бруса, пальцев и подгибом прижимных лапок.

В жатках ЖВН-6, ЖВН-6-12 при крайних положениях ножа несовпадение осевых линий сегментов с осевыми линиями пальцев допускается не более 5 мм. Центрируют нож изменением длины шатуна.

В жатках ЖРС-4,9А при крайних положениях ножа осевые линии сегментов для каждого второго пальца не доходят до осевых линий на 6 мм.

Регулировка жатки комбайна по высоте среза растений в жатках ЖРС-4,9А и ЖВС-6,0 осуществляется путем изменением угла наклона платформы, а начальную высоту среза устанавливают реечно-червячным механизмом подъема и опускания ходовых колес.

В жатке ЖВН-6 этого достигают изменением положения копирующих башмаков относительно днища машины. В зависимости от вариантов совмещения отверстия в кронштейне главной балки с отверстиями в рычаге башмака высота среза может быть в пределах 120-250 мм. При этом копирование в продольном направлении достигается в пределах ±150 мм, в поперечном ±170 мм для правой стороны и 265 мм для левой.

Натяжение пружин механизма уравновешивания устанавливают таким, чтобы сила воздействия копирующих башмаков на почву была 250-300 Н. При работе на влажных и каменистых почвах, когда копирование рельефа затруднено, башмаки снимают или устанавливают на минимальное расстояние от днища жатки, и высоту среза регулируют гидроцилиндрами.

При уборке низкорослых хлебов вынос мотовила уменьшают до 20-50 мм и опускают его по возможности ниже. Для уборки полеглых хлебов при движении жатки по направлению полеглости или под углом к ней, мотовило выдвигают вперед и опускают в самое низкое положение. При движении жатки навстречу полеглости, мотовило приближают к режущему аппарату.

В параллелограммном мотовиле регулируют наклон граблин и положение планок на граблинах. При уборке полеглых спутанных хлебов зубья граблин следует повернуть назад под углом 20-30º к вертикали. При уборке прямостоящих хлебов небольшой высоты вместо граблин целесообразно установить планки и использовать эластичные накладки. При высоком густом стеблестое, граблины или планки следует устанавливать вертикально, а при шнековом транспортере — повернуть граблины зубьями вперед на 20-30º.

Регулировка мотовила жатки ЖВН-6 по высоте осуществляется на ходу при помощи гидроцилиндров, а по горизонтали — перемещением ползунов на опорах вручную при остановках. В жатке ЖРС-4,9А обе эти регулировки выполняют гидроцилиндрами на ходу благодаря сблокированному механизму.

Частота вращения мотовила должна быть такой, чтобы окружная скорость планок в 1,2-1,8 раза превышала поступательную скорость жатки. При скоростях движения более 9-10 км/ч мотовило снимают. Предохранительные муфты мотовила регулируют на передачу крутящего момента 100 Н/м.

Регулировка транспортеров жатки комбайна. Транспортеры по натяжению устанавливают так, чтобы они не пробуксовывали и не были чрезмерно натянуты. Зазоры между полотном и направляющими должны быть одинаковыми с обеих сторон. Натяжение транспортеров регулируют ремнями и натяжными устройствами, перемещающими валики.

Для правильного формирования валка регулируют также стеблеотводы делителей, положение направляющего щитка выбросного окна, иногда уменьшают (при уборке высокоурожайных культур) ширину захвата жатки до 5 м.

Уборка зерновых культур - один из важнейших производственных процессов в земледелии. Чтобы без потерь собрать зерно высокого качества, уборку необходимо проводить в кратчайший срок.

Машины должны быть выбраны и отрегулированы в соответствии со строением растений, а растения приспособлены для машинной уборки. Пригодность той или иной культуры к машинной уборке определяется способом уборки, а также физико-механическими свойствами и биологическими особенностями самого растения.

Поэтому при создании новых машин учитывают агробиологические особенности растений, а при выведении новых сортов - их пригодность к машинной уборке, что изложено в методике селекционных работ.

При выборе механизированной технологии и средств уборки учитывают агробиологические свойства и строение органов растений, высоту и густоту стояния, полеглость, прочность, влажность, размеры и массу плодов и незерновых органов, весовое отношение зерна к незерновой части, фазу спелости, засоренность посевов.

Список используемой литературы

Сельскохозяйственные машины/А.Н. Карпенко. А.А. Зеленев, В.М. Халанский. - изд. 4-е.: Колос. 1979.

Читайте также: