Реферат на тему сварка трением

Обновлено: 07.07.2024

Сваркой называют технологический процесс получения механически неразъемных соединений, характеризующихся непрерывностью структур – непрерывной структурной связью. Это технологический процесс, с помощью которого изготавливаются все основные конструкции гидротехнических сооружений, паровых и атомных электростанций, автодорожные, городские и железнодорожные мосты, вагоны, наводные и подводные корабли, строительные металлоконструкции, всевозможные подъемные краны и многие другие изделия.

Если некоторое время тому назад конструкции изготавливались в основном из относительно просто сваривающихся материалов, то в настоящее время, наряду с традиционными, для сварных конструкций применяются материалы с весьма различными физическими характеристиками: коррозионно-стойкие и жаропрочные стали и сплавы, никелевые и медные сплавы с особыми свойствами, лёгкие сплавы на алюминиевой магниевой основах, титановые сплавы, ниобий, тантал и другие металлы и сплавы. Многообразие свариваемых конструкций и свойств материалов, используемых для изготовления, заставляют применять различные способы сварки, разнообразные сварочные источники теплоты.

Для сварочного нагрева и формирования сварного соединения используются: энергия, преобразованная в тепловую посредством дугового разряда, электронного луча, квантовых генераторов; джоулево тепло, выделяемое протекающим током по твёрдому или жидкому проводнику; химическая энергия горения, механическая энергия, энергия ультразвука и других источников. Все эти способы требуют разработки, производства и правильной эксплуатации разнообразного оборудования, в ряде случаев с применением аппаратуры, точно дозирующей энергию, со сложными схемами, иногда с использованием технической электроники и кибернетики. Разнообразие способов сварки, отраслей промышленности, в которых её используют, свариваемых материалов, видов конструкций, и огромные объёмы применения позволяют охарактеризовать технологический процесс сварки, как один из важнейших в металлообработке.

Глава 1. История сварки

Сварка возникла на первом этапе развития человеческой цивилизации. Еще в каменном веке камнем подходящей формы древний человек мог отковать изделия из самородков благородных металлов - золота, серебра, меди. Таким же технологическим приемом, когда необходимо было увеличить размеры изделия, соединяли эти пластины между собой, т.е. применяли один из видов сварки - холодную сварку,- сварка металлов в холодном состоянии путем приложения деформирующих усилий. Этот первый вышедший из древнего периода способ сварки получил развитие в настоящее время для соединения медных, алюминиевых проводов, оболочек кабелей связи, морозильных камер холодильников и т.д. В древние времена этот способ был использован при сварке благородных металлов, которые практически не окисляются. Ударяя по сложенным вместе кускам металла, удавалось добиться прочного соединения. В Дублинском Национальном музее хранится золотая коробка, изготовленная в эпоху поздней бронзы, стенки и днище ее скованы плотным швом. Как считают эксперты, изготовлена она с помощью холодной сварки.

В начале железного века начали получать кричное железо. Куски железной руды (оксиды и др. соединения железа) нагревали вместе с углем и получали комки, в которых перемешаны частицы железа, шлака и остатков угля. А затем эти комки (крицы) многократно нагревали и проковывали в горячем состоянии. Частицы шлака и угля выдавливались, а отдельные частицы железа соединялись между собой - связывались, образуя плотный металл. Многократный нагрев и ковка - сварка делали металл чище и плотнее. Для раскисления добавляли природные сланцы.

Большое значение для развития техники обработки черных металлов имела сварка железа с разным содержанием углерода с целью улучшения качества лезвия режущих и рубящих орудий. Это требовало большого мастерства кузнецов, т.к. температура сварки железа с различным содержанием углерода неодинакова. При изготовлении мечей, дротиков, ножей выполняли сварку полос железа и стали с выходом последней на режущую часть лезвия. Это давало хорошее сочетание мягкого и вязкого железа или низкоуглеродистой стали с твердой, но хрупкой сталью, содержащей большое количество углерода.

В скифский период в некоторых случаях делались попытки произвести сварку бронзы с бронзой путем прилива. Однако не всегда получалось прочное соединение. Литейщики раннего железного века при починке изделий (например, котлов) пробивали в стенках отверстие, таким образом, получалась соединяющая отливка, напоминающая форму заклепки.

Металлургия и металлообработка больших успехов достигли в Древней Руси в

X-XIIIв. в связи с высоким развитием древнерусского ремесла. Технический уровень на Руси был выше, чем в Западной Европе. С помощью кузнечной сварки изготавливалось более 70% металлических изделий. С успехом применяли сварку железа с высокоуглеродистой сталью (до 0,9%).С помощью сварки изготавливали огнестрельное оружие. До появления в конце XV века пушек отлитых из бронзы, артиллерийские орудия выковывали из железа. Их изготавливали следующим образом:

1) Выковывали из крицы железный лист;

2) Скручивали его на железной оправке в трубу;

3) Сваривали продольным швом внахлестку;

4) Затем на нее наваривали одну или две трубы, так чтобы продольные швы располагались в разных местах.

Полученные заготовки были короткие, поэтому для получения достаточно длинного ствола орудия несколько таких заготовок соединяли между собой также при помощи сварки. Для этого соответствующие концы труб выковывались в виде внутреннего и наружного конуса, соединяли и сваривали их внахлестку. В казенную часть ствола вваривали коническую железную заглушку, а рядом прорубалось запальное отверстие.

Древнерусские мастера успешно применяли сварку бронзы и стали (например, топорики, найденные в районе Старой Ладоги - обух бронзовый, а лезвия стальные). При изготовлении пушек применяли и литейную сварку - заливали расплавленной бронзой соединяемые детали.

В то же время сварка металлов - кузнечная, литейная, пайка развивались медленно. В 19 веке в промышленности была механизирована кузнечная сварка. Ручной труд молотобойца был механизирован (заменен работой машин), т.е. стали применяться механические молоты с весом бойка до 1 т., производящим от 100 до 400 ударов в минуту. Значительно улучшилась конструкция печей для нагрева свариваемых деталей, заменивших примитивные кузнечные горны. Печи переводятся на твердое, жидкое и газообразное топливо. Совершенствуется и технология сварки. Способом кузнечной сварки готовили биметалл. Листы разнородных металлов собирали в пакет, нагревали в печах и пропускали через валки прокатного стана. Особое применение кузнечная сварка находила в производстве стальных труб с прямолинейным продольным нахлесточным швом, а также спирально - шовные трубы. Применялась сварка и при ремонте клепаных конструкций (рамы паровозов, корпуса судов) когда доступ, по крайней мере, с одной стороны после их сборки был возможен. Кроме того, применялась она при производстве инструментов, орудий труда и т.д. Однако во многих отраслях производства кузнечная и литейная сварка ввиду ограниченных возможностей пламени, уже не удовлетворяла возросшим требованиям техники. Крупногабаритные конструкции и сложные по форме изделия невозможно было равномерно нагреть пламенем и успеть проковать или полностью залить стык до его остывания

Введение.

Получение неразъёмных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании - называется сваркой. Такое определение сварки даёт ГОСТ 2601-84. Получения монолитного соединения при сварке плавлением и давлением имеет существенные различия, что и определяет их выбор при изготовлении сварных конструкций.

В строительных конструкциях и в машиностроении сварка плавлением является основным способом получения неразъемных соединений деталей из сталей всех марок, чугуна, меди, латуни, бронзы, алюминиевых сплавов и пр. В настоящее время данным способом сварки получают примерно 70% сварных соединений. Широкое применения способа сварки плавлением обусловлено рядом преимуществ:

- возможность сварки в монтажных и цеховых условиях;

- разнообразие применяемых типов соединений;

- возможность сварки конструкций больших габаритов;

- возможность сваривать металл в широком диапазоне толщин;

- возможность изменения химического состава наплавленного металла;

- возможность сварки швов в любом пространственном положении.

Сварки плавлением имеет и ряд недостатков:

- кристаллизация металла шва протекает при значительных растягивающих напряжениях, что является причиной образования трещин;

- необходимость защиты сварочной ванны от воздействия атмосферных газов для сохранения механических характеристик наплавленного металла;

- затруднение или даже невозможность сваривания разнородных металлов;

- образование напряжений и деформаций при сварке;

- изменение структуры основного металла под влиянием температуры нагрева.

Методы сварки давлением (термомеханические и механические) имеют определённые преимущества по сравнению с методами сварки плавлением. При различных методах сварки давлением возможно получение неразъёмного соединения металлов, металлов с неметаллическими материалами и неметаллов друг с другом. При этом соединение материалов осуществляется в холодном состоянии в результате деформационного или термодеформационного воздействия в зоне контакта.

При термомеханических методах сварки одновременно с приложением внешнего давления, материал в зоне соединения нагревают для повышения его пластичности. К ним относят: контактную, диффузионную, кузнечную и др.

При механических методах сварки соединение заготовок происходит путём совместной пластической деформации соединяемых деталей за счёт приложения внешних сил. К ним относят сварку трением, взрывом, холодную, ультразвуковую и др.

В зависимости от материала сварной конструкции, её габаритов, толщины свариваемого металла и других особенностей свариваемого изделия предпочтительное применение находит тот или иной метод сварки давлением, одним из которых является сварка трением. Существует несколько видов и подвидов сварки трением, каждый из которых находит применение в современном производстве.

Сущность сварки трением.

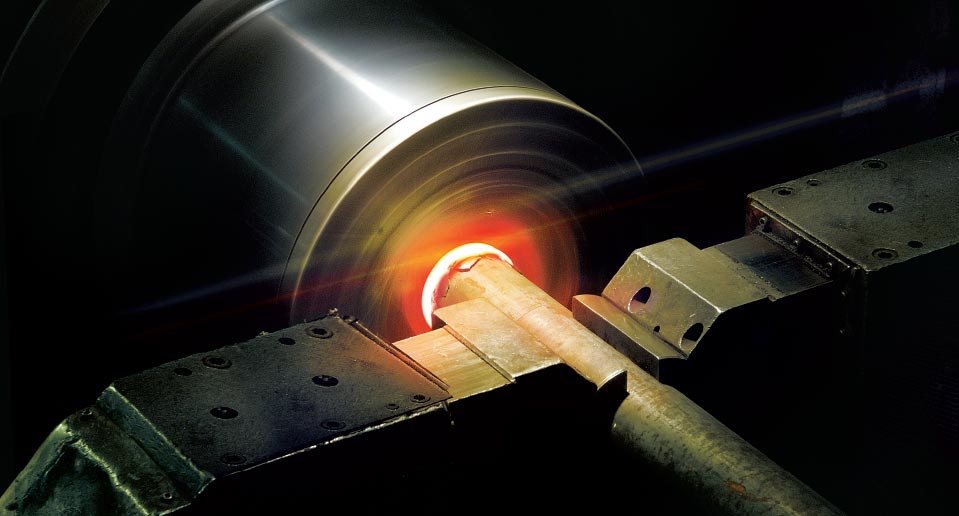

Сварка трением является одним из методов сварки давлением. Соединение при сварке трением образуется в процессе совместного пластического деформирования свариваемых деталей под действием сил контактного трения, величина которых зависит от скорости вращения и сжимающего осевого усилия. Основными параметрами при сварке трением являются: скорость относительного вращения или колебательного движения поверхностей трения, осевое усилие сжатия деталей, величина осадки и длительность сварки.

Процесс преобразования механической энергии в тепловую обусловливает возникновение тепловых процессов на соединяемых поверхностях деталей, в результате чего происходит увеличение пластичности материала за счет нагрева деталей до достаточно высоких температур, но ниже температур плавления. То есть сварное соединение образуется в твердой фазе, без расплавления металла свариваемых деталей.

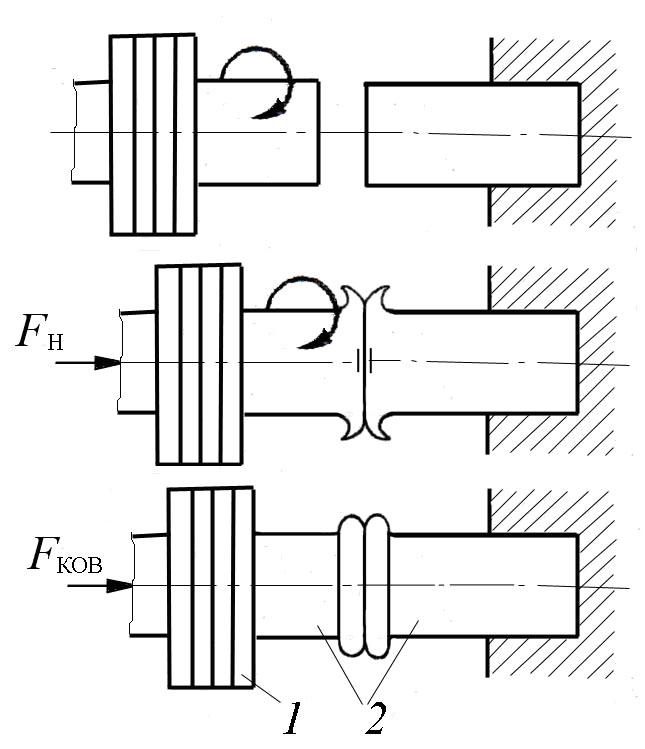

Зажим машины; 2- вращающаяся деталь; 3- неподвижная деталь; - осевое усилие; – усилие осадки; ω – скорость вращения.

Простейшая и наиболее распространенная схема такого процесса показана на рис. 1. Две детали, подлежащие сварке, устанавливают соосно в зажимах машины; одна из них — неподвижна, а другая приводится во вращение вокруг их общей оси c угловой скоростью ω. На сопряженных торцовых поверхностях деталей, прижатых одна к другой осевым усилием , возникают силы трения. Работа, затрачиваемая при относительном вращении свариваемых заготовок на преодоление этих сил трения, преобразуется в теплоту, которая выделяется на поверхностях трения и в приповерхностных слоях металла, нагревает прилегающие к ним тонкие слои металла до температур, необходимых для образования сварного соединения (при сварке, например, черных металлов температуры в стыке достигают 1000—1300° С). Таким образом, в стыке, т. е. именно там, где это требуется для целей сварки, действует внутренний источник тепловой энергии, вызывающий быстрый локальный нагрев небольших объемов металла. Однако в процессе нагрева тепловыделение вдоль радиуса торцов свариваемых заготовок неравномерно, поэтому толщина зоны термического влияния различна. [6]

В процессе трения пластичный металл стыка выдавливается в радиальных направлениях под воздействием осевого усилия и тангенциальных сил, возникающих в стыке при вращении одной детали относительно другой. Выдавленный металл — грат — имеет характерную для сварки трением форму сдвоенного правильного кольца, расположенного по обе стороны плоскости стыка.

При выдавливании пластичного металла из стыка в радиальных направлениях хрупкие окисные пленки, покрывавшие торцовые поверхности соединяемых деталей до начала сварки, разрушаются, а их обломки, а также продукты сгорания адсорбированных жировых пленок и другие инородные включения вместе с металлом удаляются из стыка в грат.

Нагрев прекращается путем быстрого (практически мгновенного) прекращения относительного вращения. При этом в контакт оказываются введенными очищенные торцовые поверхности соединяемых деталей, металл которых доведен до состояния повышенной пластичности. Для получения прочного соединения достаточно такой подготовленный к сварке металл подвергнуть сильному сжатию— проковать. Это достигается с помощью продолжающего еще некоторое время действовать осевого усилия . При сближении поверхностей подлежащих сварке деталей до очень малых расстояний (соизмеримых с междуатомными) между ними образуются металлические связи, по своей природе и по величине аналогичные силам взаимодействия между атомами в сплошном металле.

В общем техпроцесс сварки трением можно разделить на следующие фазы:

- разрушение и удаление окисных пленок силами трения;

- разогрев свариваемых кромок до пластичного состояния, появление временного контакта, его разрушение;

- выдавливание из стыка наиболее пластичных объемов металла;

- прекращение вращения, образование монолитного сварного соединения. [2]

Виды сварки трением.

В настоящее время существует насколько разновидностей сварки трением. Выбор того или иного виде сварки зависит от геометрических параметров или материала свариваемых изделий.

Одной из разновидностей конвенционной сварки трением является сварка двух невращающихся деталей посредством зажатого между ними третьего тела. Данным видом сварки возможно соединение массивных и (или) длинных деталей круглого сечения.

Для соединения неподвижных длинных труб применяется вид сварки с помощью вращения зажатого между ними относительно тонкого диска. После сварки диск срезается по внутреннему диаметру деталей, а внешняя часть диска остаётся между торцами труб.

Вибрационная сварка трением (линейная) осуществляется с помощью колебательных движений в плоскости трения одной из свариваемых деталей относительно другой с небольшой амплитудой и частотой в несколько десятков герц. Данный вид сварки применяется для сварки металлических деталей некруглого сечения и различных пластмасс.

Радиальная сварка применяется для приварки сплошного или разрезанного кольца к трубе (или стержню) по цилиндрической поверхности. Синхронная работа системы кулачков обеспечивает равномерное давление на поверхность трения. Данным способом возможно соединение труб различных длин и диаметров даже в полевых условиях.

Орбитальная сварка трением. Данный вид включает два подвида. При первом подвиде орбитальной сварки одна заготовка неподвижна, а вторая совершает круговые движения с орбитальным радиусом (эксцентриситетом) без вращения вокруг собственной оси. Обе заготовки в процессе орбитального движения прижимаются друг к другу с определённым давлением, и при достижении температуры сварки на соединяемых поверхностях значение орбитального радиуса приводится к нулю. Затем к деталям прикладывается давление проковки, в результате чего образуется неразъёмное соединение.

При втором подвиде орбитальной сварки обе свариваемые детали вращаются вокруг своих осей в одну и ту же сторону и с одинаковой частотой, но при этом оси деталей смещены относительно друг друга на величину орбитального радиуса. При этом на сопряжённых поверхностях вращающихся деталей появляется относительное движение, когда каждая точка на свариваемой поверхности одной детали совершает круговые движения относительно контрточки поверхности другой детали, а радиус этих окружностей равен величине эксцентриситета. По завершении стадии нагрева происходит взаимная соосная ориентация обеих заготовок и осуществляется их проковка.

Штифтовая сварка трениемиспользуется при ремонтных работах. В предварительно просверленное отверстие вводится штифт из того же металла, что и детали. За счет вращения штифта образуется тепло, которое приводит к размягчению свариваемых материалов и образованию прочного соединения.

Сварка трением с перемешиванием является наиболее перспективным и развивающимся видом сварки трением. Процесс сварки происходит следующим образом. Специальный вращающийся инструмент, состоящий из утолщённой части (заплечик) и выступающей части (штырь), вводится в материал заготовок в месте их стыка, таким образом, чтобы штырь внедрился в заготовки а заплечик коснулся их поверхности. В результате трения штыря и заплечика о заготовку выделяется тепло, которое доводит металл вокруг инструмента до пластического состояния. Затем инструменту сообщают поступательное движение со скоростью сварки, и материал заготовок, перемещаясь из зоны нагрева в зону охлаждения, огибает штырь и образует соединение (рис. 2).

Рисунок 2. Схема процесса сварки трением с перемешиванием.

Сварка трением с перемешиванием (СТП) является наиболее эффективным способом получения высококачественных соединений конструкций различной геометрии: листовые материалы; профильные конструкции; трубы. Также может использоваться при ремонтных и восстановительных работах для заварки трещин и литейных дефектов. СТП используется как альтернатива заклёпочным соединениям, контактной, шовной электродуговой, электроннолучевой и лазерной сваркам. СТП становится универсальным видом неразъёмного соединения материалов и имеет большие перспективы в различных отраслях производства, поскольку толщины свариваемых листовых материалов составляют для алюминиевых сплавов 110 мм, а для сталей и никелевых сплавов 45 мм. [5]

Преимущества и недостатки сварки трением.

При сварке трением тепловыделение ограничено тонким приповерхностным слоем деталей, что является главной особенностью этого процесса, и предопределяет его энергетические и технологические преимущества, которыми являются следующие.

Высокая производительность. Объем тонкого слоя нагреваемого металла настолько незначителен, что весь цикл его нагрева обычно укладывается в весьма малый промежуток времени — от нескольких секунд до 0,5 мин (в зависимости от свойств материала и размеров сечения свариваемых деталей); это определяет высокую производительность процесса сварки трением; конкурировать с нею в этом отношении может лишь электрическая контактная стыковая сварка.

Высокие энергетические показатели процесса. Локальное генерирование тепла и малые объемы нагреваемого при сварке трением металла обусловливают высокий коэффициент полезного действия процесса сварки трением; расход энергии и мощности при сварке трением в 5—10 раз меньше, чем, например, при электрической контактной сварке встык.

Высокое качество сварного соединения. Материал стыка и прилегающих к нему зон теплового влияния обладают прочностью и пластичностью, не меньшими, чем основной металл соединяемых деталей; стык свободен от пор, раковин, различного рода инородных включений и других макропороков, а металл стыка и зон термического влияния в результате ударного термомеханического воздействия (быстрые нагрев и охлаждение в присутствии больших — в несколько сотен атмосфер — давлений), по своему характеру близкого к режимам термомеханической обработки металлов, приобретает равноосную и сильно измельченную структуру.

Стабильность качества сварных соединений. Детали, сваренные трением при одном и том же режиме, отличаются повторяемостью механических свойств; варьирование временного сопротивления, угла изгиба, величины ударной вязкости и других показателей в партии деталей, сваренных на неизменном режиме, не превышает 7—10%.

Это позволяет обоснованно применять выборочный контроль качества партии деталей, что особенно важно при отсутствии в настоящее время простых, надежных и дешевых методов неразрушающего контроля стыковых соединений, пригодных для использования в условиях сварочных цехов.

Независимость качества сварных соединений от чистоты их поверхности. При сварке трением нет необходимости в зачистке перед началом процесса вводимых в контакт поверхностей; в отличие, например, от контактной сварки боковые поверхности деталей также могут оставаться неочищенными, что в значительной мере экономит время вспомогательных операций.

Возможность сварки металлов и сплавов в различных сочетаниях. Процесс сварки трением позволяет выполнять прочные соединения не только одноименных, но и разноименных металлов и сплавов, причем даже таких, которые другими способами сварки либо вовсе не получаются, либо их получение сопряжено с большими трудностями. Изучены и освоены в промышленном производстве такие, например, сочетания разноименных материалов, как алюминий со сталью, медь со сталью, титан с алюминием, медь с алюминием и другие.

Гигиеничность процесса. Сварку трением от других видов сварки выгодно отличает гигиеничность процесса: отсутствие ультрафиолетового излучения, вредных газовых выделений и горячих брызг металла.

Простота механизации и автоматизации. Сварку трением выполняют на специальных машинах; основные параметры процесса сравнительно легко программируются, и, как правило, все оборудование представляет собой либо полуавтоматы с минимальным использованием ручного труда, либо автоматы, работа которых протекает без участия человека.

Помимо достаточно существенных преимуществ, сварочному процессу характерны и некоторые недостатки, среди которых можно назвать следующие.

Низкая универсальность процесса. С помощью сварки трением можно сварить пару деталей, из которых хотя бы одна должна являться телом вращения (труба, круглый стержень и т.д.), вторая деталь должна обладать плоскостью, к которой будет привариваться первая. Впрочем, этот недостаток не слишком существенен: как показывает практика, в машиностроении используется до 70% деталей с круглым сечением (от общего количества деталей).

Громоздкость оборудования. Поскольку процесс требует использования достаточно громоздкого оборудования, он осуществим лишь при использовании стационарных машин; приварить же малую деталь к массивной конструкции с помощью переносного оборудования практически невозможно.

Искривление текстурных волокон в зоне сварки. Волокна около стыка располагаются радиально, выходя на наружную поверхность детали. Если деталь работает при динамических нагрузках, в этих местах может появиться очаг усталостного разрушения, при работе в агрессивных средах – очаг коррозии. Чтобы предотвратить появление дефектов, лучше всего сохранять на детали грат. Если из конструктивных соображений необходимо снять грат, то для этого требуется дополнительное время. [2]

Заключение.

Виды сварки трением, являясь одним из способ сварки давлением, значительно расширяют область применения сварки , позволяя сваривать между собой разнородные металлы, соединение которых сваркой плавлением невозможно, например, неметаллические материалы с металлами, и резко повышает производительность в условиях массового производства.

Современное сварочное производство характеризуется ростом уровня механизации и автоматизации сварочных работ и повышением требований к качеству сварных соединений. Кольцевые, швы, соединяющие заготовки валов, oceй и роликов в условиях серийного производства, выполняют сваркой трением, причем область применения сварки трением заметно расширяется. Однако область применения сварки трением пока ограничена возможностями существующих машин трения.

Сварка трением весьма экономичный процесс. Потребление электрической мощности 15-20 вт/мм 2 , а потребление электроэнергии в 7-40 раз меньше, чем при контактной электросварке; нагрузка трехфазной сети, питающей приводной электродвигатель, вполне равномерна. [3]

Многолетний эксплуатационный опыт показывает, что при правильно выбранных режимах сварка трением позволяет получать соединения, равнопрочные основному металлу. Статическая прочность при растяжении и загибе, относительное удлинение, ударная вязкость, усталостная прочность, т. е. почти все основные механические показатели металла стыка, находятся на уровне соответствующих показателей основного металла деталей или близки к ним. Это позволяет использовать сварку трением при промышленном производстве самых различных изделий, в том числе и весьма ответственных.

Сварка трением широко внедрена в ведущих отраслях производства при изготовлении:

в автомобилестроении — деталей рулевого управления, карданных валов легковых и грузовых автомобилей, полуосей, картеров задних мостов автомобилей, клапанов двигателей внутреннего сгорания, цилиндров гидросистем и др.;

в тракторостроении — деталей рулевого управления, планетарных передач, валов отбора мощности, катков, траков, роторов турбонагнетателей дизельного двигателя и др.;

в электропромышленности — деталей высоковольтной аппаратуры, выводов бумагомасляных конденсаторов, кислотных аккумуляторов и анодов игнитронов, поршней пневмоцилиндров сварочных машин и др.;

в инструментальном производстве — при массовом изготовлении концевого режущего инструмента (фрезы, сверла, метчики);

в авиаракетостроении для сварки ответственных конструкций фюзеляжа, баков и конструкций различного назначения;

в судостроении для сварки корпусов маломерных судов.

В настоящее время в Российской Федерации накоплен большой опыт по сварке трением с перемешиванием, который является наиболее перспективным видом сварки трением, но к сожалению в нашей стране не производится оборудование для сварки трением с перемешиванием.

Фрикционная технология или сварка трением основана на способности металла преобразовывать энергию силы трения в тепловую. Метод разработан в России более 60 лет назад для соединения разнородных металлов. Экологически безопасная технология постоянно совершенствуется, расширяется спектр производимых сварных работ.

Что такое сварка трением

Сварка трением, по сути, это способ соединения металлов под давлением при нагреве до точки пластичности за счет фрикционных сил во время взаимного движения заготовок. Детали подвергают трению под большой нагрузкой. Благодаря происходящим в металле внутренним структурным процессам, удается получать прочные соединения без больших энергозатрат. Движение бывает:

- вращательным;

- поступательным;

- возвратно-поступательным (колебательным).

Двигаются обе заготовки одновременно или только одна, вторая жестко закреплена. В отличие от других видов сварки, технология с использованием силы трения применима для сплавов с разными температурами плавления. В процессе соединения металл не расплавляется, а вдавливается, образуя прочный шов.

Область применения

Фрикционная сварка изначально разрабатывалась для оборонной промышленности, атомного комплекса. Затем метод стали использовать в машиностроении, электротехнике. Радиальным методом сваривают трубы для добывающей отрасли. Подходит для соединения плохо свариваемых металлов, магниевых, алюминиевых сплавов, цветных металлов, углеродистой, легированной стали, разнородных пластичных сплавов. Технология заменяет клепку, контактную электросварку. Используется для наплавки режущего инструмента, восстановления деталей.

Преимущества и недостатки

В сравнении с другими видами соединения металлов, у использования силы трения хорошие перспективы. У метода много преимуществ:

- технология отличается высокой производительностью, шов образуется за несколько секунд благодаря скоростному движению деталей, непродолжительному сжатию заготовок;

- удается получать прочные соединения, процент брака невысокий;

- стабильно хорошее качество швов: на них нет окалины, пережогов, непроваров, пористости;

- не требуется предварительной зачистки оксидного слоя;

- перечень свариваемых сплавов широк;

- технология безопасна, не требуется обычной экипировки сварщика;

- процесс автоматизирован, только крупногабаритные детали приходится устанавливать вручную.

- невысокая универсальность, геометрия свариваемого проката ограничена: прутки, трубы, листовой прокат, лента, полоса;

- габаритное оборудование, оно устанавливается стационарно, мобильных аналогов нет;

- нарушается микроструктура сплава в области пластической деформации, искривление структурных волокон при сварке приводит к усталостной деформации, со временем металл теряет былую прочность.

Виды сварки трением

Разработаны различные технологии, в результате которых в месте стыка образуется сцепляющий молекулярный слой, надежно удерживающий свариваемые заготовки вместе. Методика предусматривает различные способы преобразования силы трения в тепловую. Каждую технологию сварки стоит рассмотреть подробно.

Сварка трением с перемешиванием

Молодая технология запатентована в конце прошлого века, разработана в Британии. При сварке трением с перемешиванием обе свариваемые детали закрепляются неподвижно. Кромки подготавливают так, чтобы между ними мог пройти вращающийся инструмент, создающий силу трения. Он представляет собой цилиндр со штырем и заплечиками. Кромки для сварки трением с перемешиванием нагреваются от вращения центрального штыря между сдавливаемыми деталями. Размягченный металл смешивается движущимся стержнем, центробежной силой вытесняется назад, полностью заполняет зазор между заготовками. Формируется сварочный шов, валик корректируют заплечики. После одной или нескольких проходок стыка инструмент, используемый при сварке, выходит за область деталей. При сжатии жидкий металл шва уплотняется.

Линейная сварка

Для нагрева металла используется поступательное движение. Для линейной сварки трением кромки соприкасаются за счет колебательных движений, одна заготовка зажимается, другая подвижна. Когда металл разогрет до точки пластичности, детали сжимают. Размягченный сплав в процессе сварки взаимно вжимается, образуется общий слой молекул. Технология применяется для соединения элементов из различных металлов, схожих по показателям пластичности. Образуется прочное соединение по всей площади стыка.

Орбитальная сварка

Сжатые заготовки соприкасаются, вращаясь по разным орбитам в одной плоскости. Орбитальную сварку трением обычно используют для деталей с большой площадью соприкосновения. Регулируется относительное смещение осей (эксцентриситет), скорость движения. Когда за счет силы трения поверхности заготовок разогреваются до необходимой температуры, заготовки устанавливают соосно, сильно сдавливают. После формирования шва производится проковка для упрочнения структуры диффузного слоя.

Инерционная сварка трением

По технологии одна свариваемая часть плотно фиксируется, другая крепится к маховику. Разгоняется, скорость достигает 11 м/с, угловое ускорение – от 150 до 300 рад/с 2 . Разогрев происходит во время сближения раскрученной заготовки с неподвижной. Разогрев происходит за счет сил инерции, накопленной маховиком. Двигатель в этот момент уже отключен, а подвижную заготовку вдавливают в неподвижную с усилием до 4740 кг/см 2 в зависимости от толщины свариваемых элементов, вида и марки сплава. Когда маховик останавливается (заканчивается накопленная энергия), разогретые прижимаемые друг к другу поверхности сцепляются, образуя общий диффузный слой.

Сварка трением с непрерывным ходом

Технология была разработана в середине прошлого века. Одну из свариваемых деталей жестко закрепляют, другая непрерывно вращается на этой же оси. От осевого усилия нагрева детали разогреваются. При достижении точки пластичности вращение прекращается. Когда заготовки с усилием сдавливают, образуется диффузный слой, поверхности спекаются. Стык для уплотнения проковывают. Процесс регулируют по времени разогрева поверхностей, степени сдавливания.

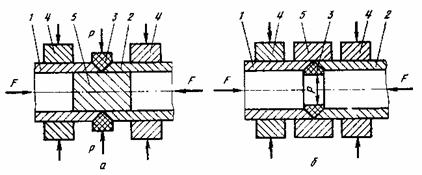

Радиальная сварка

Этот метод создан для заделки трубных стыков, роль присадки выполняет разжимное кольцо. Существует два способа установки присадочного обода:

- наружный, кольцо вращается поверх трубы, внутрь устанавливается оправка, которая не дает трубе деформироваться при сжатии разогретого кольца;

- внутренний, кольцо вращается внутри трубы, оправка надевается сверху.

При вращательном движении кольца возникает сила трения. Кромки разогреваются, поверхность присадочного обода тоже. При сжатии наружного или расширении внутреннего кольца формируется сварной шов, образуется герметичное соединение, рассчитанное на большую нагрузку.

Радиальная сварка трением: а — с наружным разжимным кольцом; б — с внутренним разжимным кольцом; 1,2 — свариваемые заготовки; 3 — вращающееся кольцо из присадочного материала; 4 — зажимные элементы; 5 — оправка

Штифтовая сварка

Метод используют для укрепления деталей в месте дефекта. Под размер штифта, выполняющего роль наплавки, высверливается отверстие. Штифт вводится вращением с большой скоростью. За счет силы трения металл в области соединения разогревается, размягчается. Между штифтом и деталью формируется прочный сварочный шов. Мобильный метод часто применяется при проведении ремонтных работ. Надежно установленный штифт повышает срок службы упрочняемой детали.

Колебательная сварка

Технология вибротрения предусматривает движение одной или обеих заготовок относительно друг друга с высокой частотой. При возвратно-поступательном движении поверхности становятся пластичными, быстро схватываются при сжатии. Метод применяется для соединения материалов с высоким коэффициентом пластичности.

Роликовая сварка

Метод разработан для листовой тонкостенной стали. Вращающийся ролик движется по шву со скоростью до 2м/с, прижимные пластины в это время оказывают давление до 5 кг/см2. За счет вращения ролика создается необходимое для разогрева металла трение в области стыка или наложения тонких листов внахлест.

Технология сварки трением

Рассматривая технологию с точки зрения физико-химических процессов, можно выделить несколько последовательных процессов:

- происходит истирание оксидного слоя в процессе соприкосновения деталей во время движения;

- область шва нагревается до температуры пластичности металла, он способен деформироваться под давлением;

- возникает единый диффузный слой в процессе проникновения молекул одной детали в другую, за счет этого образуются швы на разнородных и однородных металлах;

- формирование шовного валика вызвано выдавливанием пластичного металла за зону стыка;

- фиксация свариваемых деталей до затвердевания диффузного слоя;

- образование монолитной структуры в месте шва, проходит процесс кристаллизации, формирования металлической решетки.

При трении контактируют отдельные выступы, металл в зоне трения прогревается равномерно на небольшую глубину. После осадки деталь остывает медленно, образуя соединение по всей площади стыка.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

Контроль качества

При визуальном методе контроля швов выявляют подрезы, наплывы, трещины. Внутренние дефекты выявляют методами разрушающего или неразрушающего контроля.

- металлографический анализ шва;

- исследование химического состава диффузного слоя; (определяют предел выносливости соединения на растяжение, кручение, изгиб под ударной нагрузкой, сжатие; проверяют усталостную стойкость шва, герметичность соединения).

Разрушающие методы контроля применяются в исключительных случаях:

- на образцах при разработке технологии;

- готовых деталях при выборочном контроле, регламентированном стандартом.

К неразрушающим методам относятся исследования с применением приборов, делается:

- просвечивание соединения рентгеновскими или гамма-лучами;

- ультразвуковой основан на способности луча отклоняться при различной плотности материала;

- магнитные фиксируют изменение потока.

Исследования проводятся выборочно, где на шов оказывается разнонаправленная нагрузка. Фрикционная технология надежная: образуются прочные швы, если обеспечена достаточная скорость движения, на разогретый металл оказывается необходимое давление.

Сварка трением, или фрикционная сварка, была изобретена в 1956 году в СССР. Для нагрева металла используется тепло, выделяемое при интенсивном трении прижатых друг к другу деталей. Метод отличается простотой, экологичностью и малой энергоемкостью. Так можно сваривать даже разнородные металлы и сплавы, не соединяемые другими способами.

Принцип действия

Технология сварки с помощью трения стоит особняком среди прочих методов сварки. Для нагрева свариваемых деталей используется тепло, выделяемое при трении заготовок друг о друга.

Наиболее распространено использование трения вращения, при этом вращается одна из свариваемых заготовок либо вкладка (или накладка) между ними.

Заготовки сильно прижимают друг к другу, постепенно увеличивая силу прижима. В точке контакта деталей и происходит нагрев.

За счет трения и высокой температуры разрушаются окисные пленки и следы посторонних загрязнений. Поверхности заготовок притираются одна к другой, разрушаются микро выступы, поверхность выравнивается, и атомы металлов получают возможность вступать в близкое взаимодействие. Кристаллические связи возникают на короткое время и быстро разрываются за счет движения заготовок друг относительно друга.

Схема сварки трением

Процесс разделяется на следующие этапы:

- Снятие оксидных пленок.

- Нагрев поверхностей до температуры пластичности, создание и разрушение фрагментов кристаллических решеток

- Останов вращения, кристаллизация зоны контакта, образование сварного шва.

После того, как температура плавления достигнута, вращение останавливают и увеличивают силу прижима.

Технологическая схема сварки трением намного проще, чем электродуговая или газовая сварка.

Особенности процесса сварки

К особенностям сварки трением относят:

- Способность к свариванию разнородных материалов, например, сварить сталь алюминий. При этом не требуются присадочные материалы и сложное оборудование.

- Применимость для неразъемного соединения деталей из меди, свинца, титана без деформации заготовок.

- Максимальная эффективность достигается при работе с заготовками от 6 до 100 миллиметров диаметром.

- Незаменимость в создании сложных технологий и выпуске ковано-сварных, штампованно-сварных и сварочно — литых изделий.

- Способность соединять материалы с низко свариваемостью. Этим методом можно сварить заготовки, не свариваемые никакими другими методами, например, алюминиевые и стальные.

Схема производства сварки трением

Нагревание при сварке трением широко используется и для сваривания деталей из термопластичных пластиков.

Преимущества сварки трением

К важным преимуществам технологии сварки трением относят:

- Производительность. Весь сварочный процесс занимает от нескольких секунд до нескольких минут. Существенно меньше времени занимают также и подготовительно — завершающие операции. По этому параметру технология превосходит контактную электросварку.

- Эффективность использования энергии. Нагрев происходит очень быстро и в весьма ограниченной закрытой области, потери энергии на обогрев окружающего пространства ничтожны по сравнению с другими сварочными технологиями. Преимущество по энергозатратам может быть десятикратным.

- Отличное качество шва. При корректно подобранном технологическом режиме зона сварного шва и околошовные области станут практически идентичны по своему строению и характеристикам основному металлу. Кроме того, в шовном материале практически отсутствуют дефекты: пористость, каверны, трещины, посторонние включения.

- Высокая стабильность характеристик швов внутри партии деталей. Если точно выдерживать режим, параметры деталей будут отличаться на доли процента. Это позволяет контролировать качество выборочно и позволяет сэкономить много времени и средств. Если одна деталь из партии прошла разрушающий контроль, то можно принимать технически обоснованное решение о годности всей партии.

- Нет необходимости в предварительной механической зачистке поверхности зоны шва и околошовной области. Она выполняется на первом этапе технологического процесса. Поскольку на подготовительно — завершающие операции времени уходит больше, чем на собственно сварку, это преимущество дает возможность для весьма заметной экономии.

- Способность к свариванию разнородных металлов и сплавов. Успешно свариваются такие пары металлов, которые просто невозможно сварить другими методами: стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и т.д.

- Экологичность технологии. Сведены к минимуму как загрязнение окружающей среды, так и вредные факторы воздействия на здоровье людей: высокое напряжение, брызги расплавленного металла, ультрафиолетовое излучение, пожароопасность и другие.

Кроме того, сварка трением легко поддается механизации и автоматизации. Это особенно важно при крупносерийном и массовом производстве. Несколько несложных повторяющихся операций легко алгоритмизируются и могут выполняться по программе без участия человека.

Недостатки сварки трением

Как и у любой реально действующей технологии, фрикционному свариванию присущ и ряд недостатков:

- Применимость к ограниченному набору форм заготовок. Хотя бы одна из них должна иметь форму тела вращения. Способ не подходит для сваривания протяженных прямых и криволинейных швов, оболочек сложной формы, монтажа строительных конструкций, корпусов механизмов и транспортных средств. Однако в машиностроении более 75% деталей имеют круглое сечение или более сложную форму тел вращения.

- Громоздкое оборудование. Универсальный или специализированный станок требует стационарной установки, подведения электропитания. Это делает невозможным применение метода в полевых условиях.

- Ограниченный размер детали. Длина привариваемой детали ограничена вылетом бабки станка, диаметр — вылетом кулачков патрона.

- Радиальная деформация текстуры в зоне шва и в околошовных областях. При сильных динамических нагрузках возможна концентрация усталостных напряжений и возникновение микротрещин и других дефектов. Снижается также и коррозионная стойкость. Чтобы избежать ‘этих явлений, на заготовке оставляют грат. Дополнительная трудоемкость затрачивается на снятие грата по конструктивным требованиям.

Недостатки, ограничивающие использование метода, не позволяют считать фрикционную сварку универсальной технологией. Однако в сфере своей применимости она обладает значительными преимуществами перед другими методами.

Виды сварки трением

За полвека были разработаны и активно применяются несколько разновидностей фрикционного сваривания деталей. Они обладают своими особенностями, делающими их эффективными в своей области использования.

Сварка с перемешиванием

Технология была разработана и начала применяться в конце ХХ века. Суть метода заключается в использовании вращающегося штыря с заплечиками. Штырь изготавливают из тугоплавкого сплава высокой прочности. Вращаясь и нагревая металл, он проникает в него по линии контакта заготовок. За счет вращательного движения, в которое вовлекаются поверхностные слои размягченного нагревом металла заготовок, происходит перемешивание этих слоев. Так обеспечивается равномерность структуры и характеристик шовного материала.

Сварка трением с перемешиванием

Радиальная сварка

Применяется для соединения труб. В месте стыка на трубы с минимальным зазором надевают металлическое кольцо, которое вращается вокруг них. За счет трения вращения происходит нагрев торцов соединяемых труб. Кольцо обычно изготавливают из того же сплава, что и свариваемые трубы.

Радиальная сварка трением

Штифтовая сварка

Технология разработана для проведения ремонтов. В ремонтируемой детали сверлят отверстие, в него вводят стержень из такого же сплава, что и сама деталь. В ходе вращения штифта выделяется большое количество тепла, нагревающего металл. Это один из немногих мобильных способов сварки трением.

Штифтовая сварка трением

Линейная сварка

В отличие от остальных технологий, использующих трение, в этой вращение не применяется. Детали двигаются друг относительно друга прямолинейно, возвратно – поступательно и нагреваются до необходимой температуры. В этот момент движение прекращают и сильно прижимают заготовки друг к другу. Излишки металла в состоянии пластичности частично выдавливается из зоны сварки, образуется сварочный шов. Существует вариант технологии, при котором обе свариваемые детали неподвижны, а зоне шва о них трется инструмент специальной формы.

Линейная сварка трением

Область применения

Технология находит наиболее широкое применение в машиностроении, прежде всего — в инструментальном производстве. Используется она и при сборке внутрикорпусных изделий атомных реакторов. Соединение трением заготовок из алюминиевых и магниевых сплавов популярно в электротехнике, электронике и аэрокосмической отрасли. Используется технология и в транспортном машиностроении. Радиальный метод применяется в производстве техники для добывающих и перерабатывающих отраслей.

Сравнительно недавно фрикционная сварка стала использоваться в кораблестроении и пищевом машиностроении.

Технология демонстрирует эффективность и тенденцию к вытеснению традиционных методов сваривания в таких областях, как:

- для замены паяных и клепаных соединений;

- для замены контактной электросварки;

- для восстановления изделий и сложного инструмента;

- для приваривания заготовок к подготовленным поверхностям.

Сварка трением в декоре Оборудование для линейной сварки Оборудование для сварки перемешиванием

Отдельно следует отметить, что использование технологии дает особые преимущества там, где выдвинуты высокие требования к экологичность производственного процесса. Высокая энергоэффективность, отсутствие брызг расплавленного металла, вредных испарений и продуктов сгорания, ультрафиолетового излучения и минимальная пожароопасность делают метод особенно выгодным.

Читайте также:

- Средства измерения и контроля качества деталей после токарной обработки реферат

- Оборудование для приготовления теста реферат

- Роль проектирования в создании экономичных конструкций реферат

- Урбанизация плюсы и минусы реферат

- Методика расчета и анализа статистических показателей деятельности больничных учреждений реферат