Средства измерения и контроля качества деталей после токарной обработки реферат

Обновлено: 08.07.2024

Штангенциркуль — один из самых распространенных измерительных инструментов, который используется для замера диаметров цилиндрических поверхностей. Особой популярностью пользуются ШЦ-1, способного замерять с точностью до десятых долей миллиметра, и ШЦ-11, точность которого составляет 0,05 мм.

В случаях, когда необходимо более точно определить размер, лучше всего остановить свой выбор на микрометре. Он дает возможность установить диаметр детали до сотых долей миллиметра. В условиях серийного производства изделия контролируются калибр-скобами. Обусловлено это тем, что при выпуске большой партии деталей, данный способ значительно ускоряет данный этап, поскольку измерительная скоба имеет специальные выступы (проходимая и непроходимая часть), соответствующие максимально и минимально допустимому размеру.

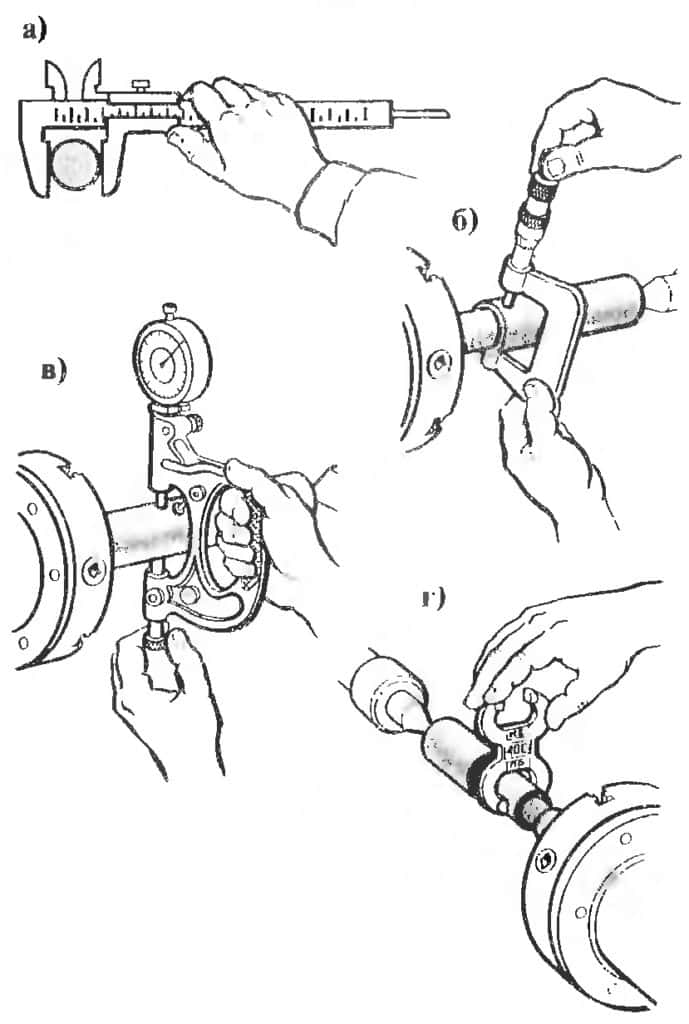

Годность изделия шаблоном проверяется следующим образом: если его диаметр проходит через выступ, обозначающий минимальный размер, и не проходит через выступ, который обозначает максимальный размер, то габариты детали в норме. Способы измерения различными инструментами представлены на рисунке 1.

Рисунок 1. Замер наружного диаметра при помощи: а — штангенциркуля; б — микрометра; в — скобы с индикатором; г — калибр-скобы

Для контроля различных параметров используется разный измерительный инструмент:

- длины ступенчатых валов — штангенциркуль, штангенглубиномер, линейка, шаблон;

- плоскостность торцевой поверхности после ее подрезания — линейка (она прикладывается к торцу, и если между ней и деталью нет просвета, то обработка выполнена качественно);

- перпендикулярность торца относительно наружной поверхности — угольник;

- глубина канавок — штангенглубиномер.

Наиболее распространенные дефекты поверхностей, образуемых после механообработки

Обтачивая цилиндрические поверхности и подрезая торцы, следует быть готовым к тому, что в силу сложившихся обстоятельств обработанная деталь может иметь следующие дефекты:

В процессе работы токарь пользуется средствами для настройки станка на требуемые размеры и проверки годности изделий.

Применяемые для этого инструменты можно разделить на две группы: измерительные — для определения действительных размеров обрабатываемых поверхностей и контрольно-проверочные — для установления годности размеров и формы детали в пределах технических требований рабочего чертежа.

К первой группе относятся все шкальные инструменты: измерительные линейки, штангенциркули, микрометры, угломеры, индикаторы, индикаторные нутромеры, а также простые бесшкальные инструменты — кронциркули, нутромеры, рейсмасы.

Измерительные инструменты для точных измерений имеют две шкалы — основную и нониусную. Последняя позволяет измерять с точностью до долей миллиметра.

Измерения кронциркулем и нутромером, которые не имеют шкал, выполняются определением величины раствора ножек, установленных по размеру измеряемой поверхности, линейкой или штангенциркулем.

Рейсмасом пользуются для выверки положения заготовок, закрепляемых в четырехкулачковых патронах, планшайбе, на угольнике. Его игла настраивается на размер по разметочным линиям заготовки или измерительной линейкой.

Измерительные инструменты характеризуются ценой и интервалом деления, а также пределами измерения.

Цена деления — это значение измеряемой величины, соответствующее одному делению шкалы.

Интервал деления соответствует расстоянию между двумя соседними штрихами шкалы.

Пределы измерения — это наибольший и наименьший размеры, измеряемые данным инструментом.

С учетом возможных погрешностей процесса измерения выбор типа измерительного инструмента обычно производят так, чтобы точность отсчета размера с его помощью была не более 1/2 допуска определяемой величины.

Во вторую группу средств измерения входят предельные калибры (пробки, скобы, кольца, втулки), шаблоны, щупы, угольники, лекальные линейки.

Предельными калибрами определяют годность размера детали в пределах допуска. Они имеют две стороны — проходную ПР и непроходную HE соответственно предельным значениям проверяемого размера. Изделие считается годным, если проходная сторона калибра проходит, а непроходная не проходит относительно проверяемой поверхности. Достоинством предельных калибров является объективность и быстрота проверки, поэтому их преимущественно применяют при изготовлении больших партий деталей.

Шаблоны представляют собой измерители, чаще всего в виде пластин, имеющие на одной или нескольких боковых сторонах профиль проверяемой поверхности. Годность изделия определяется ими на просвет, по степени прилегания поверхности шаблона и детали.

Аналогичный способ контроля прямолинейности или перпендикулярности поверхностей детали на просвет выполняется лекальными линейками и угольниками. При необходимости величину зазора в этом случае определяют набором мерных пластин — щупов.

Для уменьшения погрешностей измерения при проверке изделий необходимо руководствоваться правилами эксплуатации средств измерения.

1. Точные измерения выполнять при нормальной температуре (20 °C).

2. Нельзя измерять вращающиеся детали.

3. При измерении поверхности инструмента и детали должны сопрягаться без перекоса.

4. Нельзя прилагать больших усилий к измерительным инструментам. Инструменты для точных измерений снабжены для этой цели трещотками и тарированными пружинами. Предельные калибры должны входить в контакт с контролируемой поверхностью под действием собственного веса или легким усилием руки.

5. Поверхности детали и инструмента перед измерением должны быть тщательно очищены от грязи и стружки.

6. Следует оберегать средства измерения от случайных ударов.

7. Перед пользованием измерительными инструментами необходимо проверить совпадение нулевых (начальных) рисок основной и нониусной шкал.

8. По окончании работы тщательно очистить инструменты, а точные измерительные поверхности промыть авиационным бензином или спиртом и смазать бескислотным техническим вазелином.

9. Следует пользоваться только инструментами, прошедшими аттестацию на точность.

Наиболее часто употребляемые средства измерения и контроля для токарных работ приведены в табл. 6.5.

Технология контроля качества деталей является частью производственного процесса и неотъемлемой составляющей технологического процесса. Технология контроля должна разрабатываться одновременно с технологическим процессом изготовления детали, сборки и регулировки узлов и приборов. Технология контроля представляет собой совокупность контрольных операций, включаемых в технологический процесс, и должна содержать: необходимое количество контрольных операций, последовательность расположения контрольных операций в технологическом процессе, методы и средства контроля.

Система обеспечения качества выпускаемой продукции на большинстве предприятий разрабатывается заводским Отделом главного технолога (ОГТ) и согласуется с Заказчиком. Рассмотрим систему, широко применяемую в производстве изделий высшего уровня ответственности и сложности. Контроль качества деталей необходим для эффективного управления качеством конечного агрегата (узла), для этого все детали, выполняемые на станках с ЧПУ, разделяют на классы в зависимости от эксплуатационной важности, а также конструктивно-технологических признаков. Методика определения Класса детали разрабатывается в ОГТ и оформляется в виде Стандарта предприятия. Детали разделяются на три и более класса.

Классификация деталей

Класс 1 включает в себя:

- по согласованию с Заказчиком детали - особой эксплуатационной важности, от качества выполнения которых зависит жизнь людей; это могут быть, например, детали систем управления подводных лодок, шасси самолетов и т.д.

- если согласование не требуется - детали высшей категории сложности с большим числом высокоточных размеров, обработка которых требует проведения нескольких разнородных операций на многофункциональном технологическом оборудовании с ЧПУ.

Класс 2 включает в себя:

- по согласованию с Заказчиком детали повышенной эксплуатационной важности, от качества выполнения которых зависит бесперебойная работа сложных систем, таких как автоматизированные производственные комплексы, навигационное оборудование и т.д.

- если согласование не требуется - детали повышенной сложности, содержащие высокоточные размеры, обработка которых требует, в частности, выполнения комплексных операций на станках с ЧПУ.

Класс 3 и ниже - детали общемашиностроительной сложности.

Нелицензионное копирование и изготовление контрафактных деталей Классов 1 и 2 на отраслевых ремонтно-эксплуатационных предприятиях категорически запрещено. Очевидно, что детали Класса 1 с выгравированным именем подделать практически невозможно. Для исключения возможности контрафактного изготовления деталей Класса 2, не имеющих гравировки и как следствие улучшения контроля качества деталей, на них наносится специальное клеймо завода-изготовителя, содержащее определенный буквенно-цифровой код. Нанесение клейма либо гравировки производится на свободных малоответственных местах детали по отдельной технологической операции. Место расположения, текст и общий вид клейма либо гравировки указывается на отдельном маршрутном эскизе.

Контроль качества выпускаемой продукции

Выполнение деталей Класса 2 сопровождается оформлением Группового Технологического Паспорта (табл. 1). В основную надпись паспорта вносятся номер чертежа и порядковый номер партии, а также первоначальное количество деталей в партии. В паспорте перечислены все технологические операции в строгом соответствии с комплектом технологической документации (ТД). Напротив обозначения очередной операции записывается количество деталей, которые передаются для дальнейшей обработки. Очевидно, что по мере выполнения деталей их количество из-за возникающих отбраковок немного снижается. Напротив обозначения каждой операции в паспорте проставляются личные подписи лиц, ответственных за ее выполнение (обычно это Исполнитель и Контролер БТК), а также делаются записи о выявленных производственных дефектах.

Контроль точности поверхностей обработанной детали производится с помощью контрольно-измерительных инструментов. В работе предлагается оценить точность путем измерения размеров универсальными инструментами.

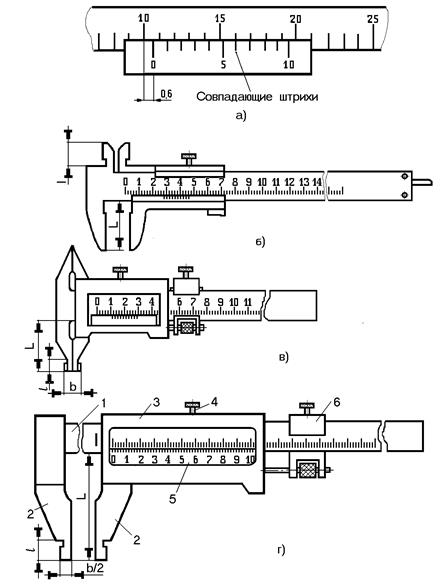

Штангенинструменты. Это универсальные измерительные инструменты, предназначенные для измерения наружных и внутренних диаметров, длин, толщин, глубин и т.д. К ним относятся измерительные инструменты (рис.7), имеющие штангу и отсчетное устройство - нониус.

Р и с. 7. Штангенинструменты: а - пример отсчета по шкале

нониуса; б - штангенциркуль ШЦ-I; в - штангенциркуль ШЦ-II;

г - штангенциркуль ШЦ- III; 1- штанга; 2- измерительные губки;

3-рамка; 4-зажим рамки; 5- нониус; 6-микрометрическая подача

На штанге нанесена основная штриховая шкала с интервалом деления 1 мм. Нониус представляет собой дополнительную щтриховую шкалу (рис.7,а), выполненную на рамке, передвигающейся по штанге. Длина нониусной шкалы равна целому числу делений основной шкалы, а число делений на нониусной шкале берется на одно больше. Конечный результат измерения получается в виде суммы целой и дробной (долей миллиметра) частей. Целая часть определяется положением нулевого штриха нониусной шкалы, т.е. количеством миллиметров, укладывающихся на отрезке основной шкалы от ее начала до нулевого штриха нониуса, а дробная часть - штрихом нониуса, совпадающим с каким-либо штрихом основной шкалы. На указанном рисунке измеренный размер равен 20+0,7=20,7 мм.

Для повышения точности отсчета применяют растянутую шкалу нониуса. Выпускаются штангенинструменты с величиной отсчета по нониусу, равной 0,05 мм и 0,1 мм. Длина нониуса может быть равна 9 мм, 19 мм, 39 мм при значении отсчета по нониусу 0,1 мм и 19 мм, 39 мм при значении 0,05 мм.

На рис.7,б показан штангенциркуль ШЦ-1 с двусторонним расположением губок и глубиномером. Пределы измерения 0. 125 мм, величина отсчета по нониусу 0,1 мм.

Штангенциркуль ШЦ-II (рис.7,в) имеет также двустороннее расположение губок и предназначен для измерения и разметки. Пределы измерения 0. 200 мм и 0. 320 мм, величина отсчета по нониусу 0,05 мм и 0,1 мм.

Штангенциркуль ШЦ-III с односторонними губками изображен на рис.6,.г. Он имеет пределы измерения 0. 500 мм при величине отсчета 0,05 мм и 0,1 мм и до 2000 мм при величине отсчета 0,1 мм.

Микрометрические инструменты. Применяют для наружных измерений с точностью до 0,01 мм. Их выпускают с пределами измерений 0-25 мм, 25-50 мм, 50-75 мм и т.д. Микрометр (рис.8,в) состоит из скобы 1, имеющей на одном конце пятку 2, на другом - втулку-стебель 5, внутрь которой ввернут микрометрический винт 3. Торцы пятки и микрометрического винта являются измерительными поверхностями. Винт 3 жестко связан с барабаном 6, на конической части которого нанесена шкала нониуса с 50 делениями.

На головке микрометрического винта имеется устройство 7 (трещетка), обеспечивающее постоянное измерительное давление. Трещетка прекращает вращать микрометрический винт и проворачивается при изменении давления. Стопор 4 служит для фиксации полученного при измерении размера. Шаг микрометрического винта (продольное перемещение за один полный оборот) равен 0,5 мм, а цена деления нониуса равна 0,01 мм (0,5:50=0,01).

Величина измеренного размера определяется суммой показаний основной шкалы и шкалы барабана. Показания основной шкалы - число целых миллиметров, нанесенных выше продольной линии, и половин миллиметров, расположенных ниже этой линии. На рис.8,а

Читайте также: