Реферат на тему штамповка

Обновлено: 05.07.2024

Такие операции, как пробивка, осадка, высадка, прошивка, протяжка, охарактеризованные при рассмотрении ковки, используются также и при объемной штамповке. Кроме них она включает в себя следующие технологические операции: Недостатком метода является применение специального инструмента — штампа для изготовления одного конкретного типа поковок: штамп сложнее и дороже, чем универсальный инструмент… Читать ещё >

Объемная штамповка. Технологические процессы в машиностроении ( реферат , курсовая , диплом , контрольная )

Объемная штамповка представляет собой процесс изготовления поковок в штампах, имеющих полость, заполняемую металлом в горячем или холодном состоянии. Возможности объемной штамповки приведены в табл. 9.1.

Технологические возможности объемной штамповки

Достижимая точность размеров, квалитет*.

Шероховатость поверхности, мкм.

Масса поковок, кг.

Возможности образования формы.

По возможности тела вращения.

Главным образом тела вращения.

Порог рентабельности, шт. при массе 1 кг.

Стойкость штампа, шт.

* См. Примеч, к табл. 10.2.

Горячая объемная штамповка

Метод позволяет получать поковки сложной формы (более сложной, чем при ковке) с более высокой точностью и более высокими показателями механических свойств. Ее ведут на кривошипных горячештамповочных прессах и винтовых прессах двойного действия. Эффективно применение многоплунжерных прессов с продольным разъемом инструмента для штамповки поковок типа крестовин, тройников, угольников.

Недостатком метода является применение специального инструмента — штампа для изготовления одного конкретного типа поковок: штамп сложнее и дороже, чем универсальный инструмент. Примеры поковок показаны на рис. 9.75.

Рис. 9.75. Внешний вид поковок:

а — алюминиевая; б — магниевая; в — стальные.

Холодная объемная штамповка

Это один из самых экономичных процессов получения высокоточных и прочных заготовок с благоприятным расположением волокон и очень хорошей поверхностью. Большая экономия металла и сокращение последующей механической обработки делают выгодным изготовление даже небольших партий деталей.

Холодная объемная штамповка по сравнению с горячей имеет ряд преимуществ: нет операций нагрева металла, операций, необходимых для удаления окалины, обезуглероживания поверхностного слоя металла и др. Ее широко применяют для изготовления различных стандартных, нормализованных деталей, например болтов, винтов, заклепок, шариков, роликов, колец подшипников качения, поршневых пальцев и т. д. , а также оригинальных деталей ["https://referat.bookap.info", 12].

Детали, изготовляемые холодной объемной штамповкой, нередко доделывают резанием: подрезают торцы, прорезают узкие пазы, сверлят отверстия малых диаметров и др.

Для проведения процесса используют прессы с механическим и гидравлическим приводом с рабочим усилием 40−150 т. На рис. 9.76 показан гидравлический пресс, имеющий ползун с восемью направляющими поверхностями.

Рис. 9.76. Пресс гидравлический для холодной объемной штамповки.

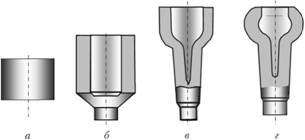

Детали можно получать прямым и обратным выдавливанием, редуцированием, высадкой и другими процессами. Пример изготовления шарового пальца методом холодной штамповки в четыре перехода показан на рис. 9.77.

Рис. 9.77. Переходы при штамповке шарового пальца с пустотелой головкой и стержнем:

а — комбинированное выдавливание; б — обжим стержня; в — обжим головки; г — готовая летать.

Технологические операции объемной штамповки

Такие операции, как пробивка, осадка, высадка, прошивка, протяжка, охарактеризованные при рассмотрении ковки, используются также и при объемной штамповке. Кроме них она включает в себя следующие технологические операции:

Горячая объемная штамповка – способ обработки металлов давлением, при котором изделию придается необходимая форма при помощи специального инструмента – штампа.

Штампы – это массивные стальные формы, состоящие из двух частей в которых имеются полости. Эти полости называются ручьями. Верхняя часть штампа закрепляется на подвижной части кузнечной машины, нижняя – на неподвижной. При смыкании обеих частей штампов образуется ручей, формы и размеры которого соответствуют изготавливаемому изделию. В зависимости от степени сложности изделия используют штампы одноручьевые или многоручьевые. Штамповка паковок сложной конфигурации производится в многоручьевых штампах, ручьи которого подразделяются на заготовительные и штамповочные (чистовые и черновые).

Рис. 1. Примеры гнутых профилей

Заготовка при изготовлении гнутых профилей может быть лента или полоса из стали и цветных металлов толщиной 0,3-10мм.

Рис. 2. Накатывание резьбы плоскими плашками

Рис. 3. Накатывание резьбы роликами

Процесс можно осуществлять на токарных станках накатниками 1 и 3, которые закреплены на суппорте и перемещаются с подачей Sпр. Каждый накатник имеет заборную часть для постепенного образования накатываемых зубьев на заготовке 2.

Рис. 5. Прямое выдавливание

Рис. 6. Обратное выдавливание

Рис. 7. Боковое выдавливание

Комбинированное выдавливание характеризуется одновременным течением металла по нескольким из рассматриваемых схем холодного выдавливания.

где F 0 – площадь поперечного сечения исходной заготовки;F 1 – площадь поперечного сечения выдавленной части детали;

Рис. 7. Холодная высадка

Высадка головки детали за один удар пуансона обеспечивается при l ≤ (2,5 – 2,8) d . При l ≤ (3,5 – 5,5) d – за два удара, и при l > (6 – 8) d – за три удара.

На холодновысадочных автоматах штампуют заготовки диаметром 0.5 – 40 мм из черных и цветных металлов. Получают такие детали как болты, винты, заклепки, гвозди, шарики, ролики и т.д. Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования металла ~ 95% (только 5% металла идет в отход).

Листовая штамповка – это процесс получения изделий или заготовок из листового материала путем деформирования его на прессах с помощью штампов. Листовой штамповкой можно получать изделия не только из металла, но и из кожи, картона, пластмасс.

1. Технология производства ЭВМ / А.П. Достанко, М.И. Пикуль, А.А. Хмыль: Учеб. – Мн. Выш. Школа, 2004 – 347с.

2. Технология деталей радиоэлектронной аппаратуры. Учеб. пособие для ВУЗов / С.Е.Ушакова, В.С. Сергеев, А.В. Ключников, В.П. Привалов; Под ред. С.Е. Ушаковой. – М.: Радио и связь, 2002. – 256с.

3. Тявловский М.Д., Хмыль А.А., Станишевский В.К. Технология деталей и периферийных устройств ЭВА: Учеб. пособие для ВУЗов. Мн.: Выш. школа, 2001. – 256с.

4. Технология конструкционных материалов: Учебник для машиностроительных специальностей ВУЗов / А.М. Дольский, И.А. Арутюнова, Т.М. Барсукова и др.; Под ред. А.М. Дольского. – М.: Машиностроение, 2005. – 448с.

5. Зайцев И.В. Технология электроаппаратостроения: Учеб. пособие для ВУЗов. – М.: Высш. Школа, 2002. – 215с.

6. Основы технологии важнейших отраслей промышленности: В 2 ч. Ч.1: Учеб. пособие для вузов / И.В. Ченцов, И.А.

Кузнечное ремесло и кузнечное производство имеют многовековую историю. Человеку давно были известны простейшие кузнечные инструменты для ковки: молот, клещи и наковальня, а также и простейшее нагревательное оборудование — горн. Первая механизация процессов ковки относится к XVI веку, когда стали применять механические рычажные, вододействующие молоты, приводимые энергией водяного потока. При отсутствии гидроэнергии применялись копровые (падающие) молоты.

В 1842 году Джеме Несмит построил первый паровой молот, а в 1846 году Армстронг — первый паровой гидропресс. В том же XIX веке начали применять приводные механические и пневматические молоты, получили развитие кривошипные прессы и другие кривошипные кузнечно-штамповочные машины.

Штамповка и ее виды

Штамповка — процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки — листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого пренебрежимо мало по сравнению с двумя другими (лист до 6 мм).

Примером листовой штамповки является процесс пробивания листового металла в результате которого получают перфорированный металл (перфолист).

В противном случае штамповка называется объёмной. Для процесса штамповки используются прессы — устройства, позволяющие деформировать материалы с помощью механического воздействия.

По типу применяемой оснастки штамповку листовых материалов можно разделить на виды:

штамповка в инструментальных штампах,

штамповка эластичными средами,

Рисунок 1 — Схемы штамповки на различных видах оборудования:

- ручей штампа;

- 2 — облой;

- 3 — выталкиватель

Различают штамповку в открытых и закрытых штампах (рисунок 1).

В открытом штампе избыток металла выдавливается наружу (в облой), поэтому

заготовки можно нарезать с малой точностью на пресс-ножницах. При безоблойной штамповке весь металл расходуется на изделие, но появляется необходимость в точной дозировке металла, что возможно при резке заготовок на пилах.

Обработка металлов давлением (2)

. применяются так называемые комбинированные штампы. Для операций холодной штамповки необходимо использовать металлы и сплавы, которые обладают гибкостью, пластичностью, а также дешевизной. 2. Виды обработки металлов давлением Процессы обработки металлов давлением по назначению подразделяют на .

Фасонные штампованные детали получают окончательную форму в

чистовом штампе, а предварительную — либо в черновом (заготовительном)

штампе, либо на специализированном оборудовании (ковочных вальцах), либо свободной ковкой.

Горячая объёмная штамповка

Горячая объёмная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине.

Применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки.

Штамповка в открытых штампах

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла — облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка в открытых штампах сопровождается образованием заусенца (облоя), который выполняет специальные технологические функции.

На рисунке 2 представлена схема штамповки в открытых штампах. Верхняя половина штампа 1 перемещается под действием усилия Р и давит на торцевые поверхности заготовки 5. Металл при этом деформируется в ручьях 6 штампа, образованного верхней 1 и нижней 2 половинами, и, заполняя его, вытекает в заусенечную канавку 3. Сформированная таким образом поковка 4 имеет по периметру заусенец (облой) 7. Для извлечения поковки из штампа служат штамповочные уклоны α , величина которых составляет 5-10о.

штамповка листовой металл

Рисунок 2 — Схема штамповки в открытых штампах

Открытая штамповка характеризуется следующими факторами.

Объем металла при ней — непостоянен. Следовательно, имеется часть металла, которая удаляется в отход. При этом должно соблюдаться условие

заг =Vпок + Vзаус,

Направление вытеснения металла перпендикулярно направлению движения штампа.

Заусенец (облой) создает противодавление, которое, увеличивая гидростатическое давление в штампе, обеспечивает заполнение угловых элементов ручья, при этом реализуется возможность регулирования заполнения штампа.

При открытой штамповке выделяют три основные стадии течения металла (рисунок 3): свободную осадку (рисунок 3,а); заполнение штампа (рисунок 3,

Разработка технологического процесса листовой штамповки

б) и выдавливание заусенца (рисунок 3, в).

На практике существует и четвертая (нежелательная) стадия, когда ручьи штампа заполнены, но поковка не выполнена по высоте (ее часто называют доштамповкой).

Постадийное изменение усилия штамповки представлено на рисунок 3, г.

Основной недостаток штамповки в открытых штампах — это большие потери металла на заусенец, которые зависят от массы и формы поковок и могут достигать 30 % и более. Кроме того, волокна металла при удалении облоя оказываются перерезанными, что существенно снижает качество поковок.

Заусенечную щель выполняют в виде специальной канавки. Она состоит из магазина (приемной части) и мостика (переходная часть от основнойполости штампа).

Магазин должен быть заполнен не более чем на две трети от своего объема, в противном случае возможна поломка штампа. Канавки (рисунок 4) выполняют двух видов:

- для машин со свободным ходом (молот, гидропресс);

- для машин с регламентированным ходом (кривошипные пресса).

Рисунок 3 — Схема стадий течения металла при штамповке: a — стадия свободной осадки; б — стадия заполнения штампа; в — стадия выдавливания заусенца

Рисунок 4 — Формы заусенечной канавки: а — для машин со свободным ходом;

б — для машин с регламентированным ходом

Стадии процесса штамповки в открытых штампах

На первой стадии происходит свободная осадка заготовки на величину DH1.В более сложных случаях свободная осадка сопровождается частичным выдавливанием в дополнительные углубления полости или прошивкой металла с образованием выемок в поковке.

С момента соприкосновения заготовки с боковыми стенками штампа начинается вторая стадия штамповки. Эта стадия штамповки завершается при обжатии на DH2.

На третьей стадии штамповки при обжатии на DH3 избыточный металл заготовки вытекает в канавку. Третья стадия штамповки характерна тем, что в это время заусенец выполняет свою основную технологическую функцию — закрывает полость штампа. При дальнейшей деформации сопротивление выходу металла в канавку возрастает вследствие уменьшения заусеничной щели. Так как сопротивление течению металла в незаполненные углы полости теперь меньше, чем в канавку, то к концу этой стадии ручей штампа оказывается заполненным.

На четвертой стадии происходит вытеснение избыточного металла из полости штампа. Обжатие совершается на величину DH4 (величину недоштамповки до размеров по чертежу поковки).

Наибольшее сопротивление деформации достигается именно на этой стадии.

Рисунок 5 — Стадии процесса штамповки в открытых штампах.

Список использованной литературы

Разработка технологии горячей объемной штамповки шестерни привода насоса

. Получение задания на курсовую работу 5-6 2. Написание пояснительной записки 6-14 2.1 Сущность обработки металлов давлением, в т.ч. горячей объемной штамповки 6-8 2.2 Характеристика . сцепления. Однако преимущества превосходят недостатки, зубчатые колеса широко распространены. Горячая объемная штамповка -, В качестве заготовок для горячей штамповки в подавляющем больши Конфигурация поковок .

1. Голенков В.А., Дмитриев А.М., Кухарь В.Д., Радченко С.Ю., Яковлев С.П., Яковлев С.С. Специальные технологические процессы и оборудование обработки давлением. М.: Машиностроение, 2004. — 464 с.: ил.

— Ковка и штамповка: Справочник в 4 т.; Под ред. Е.И. Семенова и др. — М.: Машиностроение, 1987. — Т.2: Горячая объемная штамповка; Под ред. Г.А. Навроцкого. — 384 с.

— Брюханов А.Н., Ребельский А.В. Горячая штамповка. Конструирование и расчет штампов. М. Металлургиздат 1952г. 665 с. с илл.

Примеры похожих учебных работ

Разработка технологии горячей объемной штамповки шестерни привода насоса

. штамповочные уклоны. В курсовой работе рассмотрен метод получения заготовки горячая объемная штамповка для детали шестерня привода . зубчатые колеса широко распространены. Горячая объемная штамповка -, В качестве заготовок для горячей штамповки .

Объёмная штамповка

. от её начальной конфигурации и объёма. 1. Объемная штамповка Под объемной штамповкой понимают процесс, при котором металл заготовки . и многоручьевыми - для сложных. 1.2 Горячая объемная штамповка Горячая штамповка по сравнению с ковкой обладает рядом .

Горячая объемная штамповка

. не только объекты тяжелой и однообразной работы, но и работы по созданию и применению принципиально новых систем . затрудняет или делает неоправданной механизацию процессов горячей штамповки. Существует несколько способов повышения стойкости штамповой .

Обработка металлов давлением (2)

. и сплавы, которые обладают гибкостью, пластичностью, а также дешевизной. 2. Виды обработки металлов давлением Процессы обработки металлов давлением по назначению подразделяют на два вида: для получения заготовок постоянного поперечного сечения .

Обработка металлов давлением (3)

Важной особенностью этого вида деформации является отсутствие разрушения. Конечно, разные металлы и их сплавы обладают различной способностью деформироваться без разрушения. Пластичность металлов оценивается величиной относительного удлинения .

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

БЕЛОРУССКИЙ ГОСУДРАСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ Кафедра ЭТТ РЕФЕРАТ

Горячая объемная штамповка Горячая объемная штамповка – способ обработки металлов давлением, при котором изделию придается необходимая форма при помощи специального инструмента – штампа.

Образуемая в результате объемной штамповки деталь называемая поковкой.

При объемной штамповке металл деформируется одновременно по всему объему, а течение его происходит в полости штампа, очертания и размеры которой соответствуют будущей детали.

По сравнению с ковкой штамповка имеет ряд преимуществ.

1. Имеет более высокую производительность;

2. Обеспечивает меньший расход материала;

3. За счет более высокой точности позволяет значительно сократить объем последующей обработки резанием.

1. Для объемной штамповки паковок требуется гораздо большее усилие деформирования;

2. Штамп дорогостоящий инструмент и пригоден только для изготовления одной, конкретной паковки.

Поэтом горячая объемная штамповка экономически целесообразно применению в крупносерийном и массовом производстве при изготовлении паковок от нескольких грамм до 20 килограмм.

Штампы – это массивные стальные формы, состоящие из двух частей в которых имеются полости. Эти полости называются ручьями. Верхняя часть штампа закрепляется на подвижной части кузнечной машины, нижняя – на неподвижной. При смыкании обеих частей штампов образуется ручей, формы и размеры которого соответствуют изготавливаемому изделию. В зависимости от степени сложности изделия используют штампы одноручьевые или многоручьевые. Штамповка паковок сложной конфигурации производится в многоручьевых штампах, ручьи которого подразделяются на заготовительные и штамповочные (чистовые и черновые).

В заготовительных ручьях происходит предварительное, а в штамповочных – окончательная форма изменения заготовки.

Различают штамповку в открытых и закрытых штампах.

При штамповке в открытых штампах в плоскости их разъема часть металла вытекает в облойную щель – получается заусенец (облой), что служит гарантией полного заполнения полости металлом.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой. Образование заусенца в нем не предусмотрено.

После штамповки изделий производят ряд завершающих операции: обрезку облоя, прошивку отверстий, правку, термическую обработку (отжиг или нормализацию), очитку от окалины, контроль качества паковок. Давильная обработка В последнее время этот метод получается значительное распространение для изготовления деталей в различных отраслях промышленности.

Заготовка, имеющая форму круга, прижимается упором к вращающейся форме.

Давильни перемещается параллельно оси вращения формы и постепенно деформирует металл заготовки, прижимая его к форме. В зависимости от давления толщина стенок детали может быть равной или меньше толщины заготовки.

Этим методом можно изготавливать изделия, получаемые вытяжкой при штамповке, но только полые тела

листовое штампование, изготовление полуфабрикатов, деталей и готовых изделий из листовых металлических заготовок деформированием их под действием давления.

Л. ш. возникла много столетий назад как способ изготовления одинаковых по форме и размерам деталей домашней утвари, украшений, оружия. Техническое и производственное совершенствование Л. ш. получила во 2-й половине 19 в. в связи с массовым производством деталей вооружения, посуды (керосиновых ламп) и др. предметов. Совершенствование технологии Л. ш. обеспечивало значительное увеличение производительности и улучшение эксплуатационных показателей деталей. В начале 20 в. Л. ш. сыграла исключительную роль в автомобилестроении (особенно и изготовлении кузовов); в 30-е гг. — в авиа- и судостроении и производстве бытовых машин; в 50-е гг. — в ракетостроении. Детали, полученные Л. ш., обладают высокой прочностью при относительно небольшой массе и отличаются рациональностью форм. Благодаря использованию пластических материалов Л. ш. позволяет получать и сложные по форме тонкостенные детали, и массивные прочные детали, которые не могут быть получены иным способом (например, Л. ш. можно изготовить стрелку ручных часов и пятиметровый лонжерон грузового автомобиля). Л. ш. деталей в сочетании со сваркой позволяет производить неразъемные узлы практически неограниченных размеров (в вагоностроении, судостроении).

В качестве заготовок используют ленту, полосу, лист. Штампуют обычно холодные заготовки. При малой пластичности материала или при недостаточной мощности оборудования штампуют горячие заготовки. Основные операции Л. ш. — разделительные и формоизменяющие. В результате разделительных операций деформируемая часть заготовки разделяется при сдвиге материала по заданному контуру; к ним относятся отрезка, разрезка, вырубка, пробивка, проколка, обрезка, надрезка и зачистка. В формоизменяющих операциях деформированная часть заготовки изменяет свои формы и размеры, материал перемещается без разрушения; к ним относятся гибка, скручивание, навивка, раздача, обжим, отбортовка, вытяжка, рельефная формовка и др.

Л. ш. осуществляют в Штампах, состоящих, как правило, из неподвижной и подвижной половин, несущих рабочие части (матрицу и пуансон), при сближении которых помещенная между ними заготовка деформируется (рис.). Половины штампов закреплены в Прессе. Неподвижная половина — на столе, подвижная — в ползуне (исполнительном механизме). Рабочие части штампов изготовляют из инструментальных сталей; при мелкосерийной штамповке деталей из алюминия и др. мягких материалов применяют различные заменители (пластмассы, прессованную древесину и др.).

Для удешевления производства при малом объёме Л. ш. деталей (особенно крупногабаритных) матрицу изготовляют из чугуна, стали или бетона, а пуансон заменяют водой или др. жидкостью, находящейся в контейнере, расположенном на матрице над заготовкой. В результате взрыва порохового заряда в воде создаётся давление на листовую заготовку и происходит её деформация по форме матрицы. Этот метод назван взрывным штампованием (См. Взрывное штампование). Используют также электрический разряд, действие которого на воду передаётся заготовке, — метод электролитической штамповки. Заготовки можно штамповать в штампе, который имеет одну рабочую часть (матрицу или пуансон). В этом случае для создания давления на заготовку используют разряд высоковольтных конденсаторов, в результате которого создаётся мощное быстроменяющееся магнитное поле, — метод электромагнитной штамповки (см. Кузнечно-штамповочное производство).

Стоимость деталей в основном слагается из стоимости материала и издержек на их изготовление. При Л. ш. стоимость металлов в среднем составляет 80—85%, а издержки на изготовление — 15—20%. Разнообразие методов штамповки, применение различных по конструкции штампов (специальных и универсальных) и использование соответствующих материалов для их изготовления обеспечивают рентабельное производство одних и тех же деталей Л. ш. при любом объёме выпуска. Л. ш. — высокопроизводительный процесс, например на прессах с усилием 1 Мн (100 тс) при работе с ручной подачей заготовок из ленты часовая производительность составляет 600—800 деталей, а с валковой подачей — 3000—4000 и более.

Т. о., Л. ш. обеспечивает сведение сложных процессов производства к более простым (удары пресса), стабильную точность штампуемых деталей, изготовление деталей небольшим числом операций и переходов, низкие издержки производства, сохранение и в отд. случаях увеличение удельной прочности материала заготовки, низкую стоимость инструмента-штампа. Методами Л. ш. получают детали и готовые изделия для многих отраслей народного хозяйства: приборостроения и судостроения, автомобильной и авиационной промышленности, часового производства и т. д.

Для дальнейшего совершенствования Л. ш. необходимы: более полная механизация и автоматизация мелкосерийного производства, применение автоматических линий прессов в массовом производстве, повышение стойкости и быстросменности штампов, повышение эффективности использования прессового оборудования, увеличение скорости деформирования в формообразующих операциях, снижение расхода металла.

Лит. : Мещерин В. Т., Листовая штамповка. Атлас схем, 2 изд., М., 1958; Исаченков Е. И., Штамповка резиной и жидкостью, 2 изд., М., 1967.

Схема установки заготовки при листовой штамповке в вырубном штампе: 1 — штамп; 2 — матрица; 3 — пуансон; 4 — пуансонодержатель; 5 — верхняя плита; 6 — заготовка; 7 — вырубленная деталь.

Листовая объемная штамповка

Объемная штамповка - является широко распространенной и весьма прогрессивной разновидностью технологии обработки металлов давлением, использующая в качестве исходной заготовки сортовой прокат (круг, квадрат, трубу и др.). Объемная штамповка позволяет изготавливать большую номенклатуру самых разнообразных плоских и пространственных изделий, в связи с чем находит применение во всех отраслях производства, связанных с изготовлением металлических деталей. Объемная штамповка имеет ряд преимуществ перед другими видами обработки металлов, как в технологическом, так и в экономическом отношении.

В технологическом отношении объемная штамповка позволяет:

- получать детали весьма сложных форм, изготовление которых другими методами обработки или невозможно или затруднительно;

- создавать прочные и жесткие, но легкие по массе конструкции деталей при небольшом расходе материала;

- получать взаимозаменяемые детали с достаточно высокой точностью размеров, преимущественно без последующей механической обработки.

В экономическом отношении объемная штамповка обладает следующими преимуществами:

- экономным использованием материала и сравнительно небольшими отходами;

- высокой производительностью оборудования (несложная механизация и автоматизация производственных процессов);

- низкой стоимостью изготовляемых изделий и возможностью массового выпуска.

Наибольший эффект от применения ОШ может быть обеспечен при комплексном решении технических вопросов на всех стадиях подготовки производства, начиная с создания технологичных конструкций деталей, допускающих их экономичное изготовление. Разработка технологических процессов ОШ и проектирование штампов неразрывно связаны между собой, хотя и могут выполняться разными лицами.

Листовая штамповка дает возможность получать изделия различной конфигурации путем деформации листовой заготовки на прессе при помощи штампа.

Если штамповка осуществляется вырубкой, то срезается материал, находящийся между краями сложноконтурного пуансона и матрицей, эквидистантной к нему по контуру. Для изготовления пуансона и матрицы используют гораздо более твердые материалы по сравнению с материалом заготовки: закаленную сталь или металлокерамический твердый сплав.

Если тонколистовой материал имеет толщину менее 10 мм, то вырубка производится без подогрева заготовки, если же толщина больше, то необходим подогрев, то есть горячая листовая штамповка. Именно так производят сложноконтурные заготовки из пластичных металлов.

Размеры заготовок соответствуют по размеру штампу и, как правило, составляют не более 1 м.

Точность зависит от точности изготовления матрицы и может составлять 6-7 квалитетов.

Обычно в зоне разрушения металла поверхность среза бывает сильно шероховатой, однако шероховатость можно уменьшить при помощи некоторых специальных приемов, например, чистовой штамповки вырубки.

Штамповка листового металла позволяет получать изделия как простой, так и сложной конфигурации, в том числе шайбы, втулки, сепараторы подшипников качения, кабины автомобилей, баки и т. п. Характерной особенностью этих изделий является то, что толщина стенок у них почти одинаковая и мало отличается от толщины исходного материала.

Холодная листовая штамповка применяется для получения изделий и заготовок из следующих исходных материалов: низкоуглеродистая сталь, пластичная легированная сталь, медь, латунь (содержащая более 60% меди), алюминий и некоторые его сплавы, а также другие пластичные листовые материалы толщиной от десятых долей миллиметра до 6…8 мм.

Изготовление заготовок деталей для корпусов кораблей, цистерн, химических машин, котлов, аппаратов и т.д. позволяет горячая листовая штамповка, которая дает возможность получать заготовки при толщине материала свыше 8…10 мм, а если материал имеет низкую пластичность, то и при более низкой.

Технологический процесс листоштампования совершенствуется:

• лист заменяется широким рулоном;

• используется лист без припусков;

• штампованные детали заменяются деталями, которые изготовлены из гнутых профилей.

Сущность способа заключается в процессе, где в качестве заготовки используют полученные прокаткой лист, полосу или ленту, свёрнутую в рулон. Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолёта, ракеты).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности.

При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60 % Cu, алюминий и его сплавы, магниевые сплавы, титан и др. Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов, таких, как кожа, целлулоид, органическое стекло, фетр, текстолит, гетинакс и др.

Листовую штамповку широко применяют в различных отраслях промышленности, особенно в таких, как авто-, тракторо-, самолето-, ракето- и приборостроение, электротехническая промышленность и др.

Читайте также:

- Проектирование индивидуальных образовательных маршрутов и профессиональной карьеры лиц с овз реферат

- Разработка чертежа отливки под давлением реферат

- Планирование горных работ на карьерах реферат

- Обзор нормативных документов по установке эксплуатации и охране труда реферат

- Приостановление актов управления реферат