Реферат на тему шоковая заморозка

Обновлено: 05.07.2024

Шоковая заморозка производится с помощью специального оборудования. Оборудование, в котором производится шоковая заморозка — аппараты специальной конструкции. Используемые в общественном питании шкафы интенсивного охлаждения/ заморозки (blast chiller/freezer) отличаются от обыкновенных повышенной холодопроизводительностью и наличием системы эффективной принудительной вентиляции. Благодаря такой конструкции продукты, размещенные на полках, быстро охлаждаются в потоке холодного воздуха.

Шкафы шоковой заморозки работают в режиме шокового охлаждения и шоковой заморозки. В любой пище, приготовленной и оставленной для медленного остывания, при температуре от +65 до +10°C происходит быстрое размножение микрофлоры (приблизительно происходит удвоение бактерий каждые 20 мин). При быстром понижении температуры в теле продукта происходит быстрое сокращение размножения микрофлоры. Микроорганизмы разных видов имеют неодинаковые температурные пределы жизнедеятельности. При медленном понижении температуры в продукте появляются следы жизнедеятельности очень многих микроорганизмов, в то время как при быстром многие из них просто не успевают развиться. Благодаря этому сроки хранения быстро охлажденных и быстро замороженных продуктов больше.

При заморозке все молекулы воды превращаются в кристаллы льда и чем быстрее процесс, тем меньшего размера получаются кристаллы. Таким образом, только при микро-кристаллизации молекулы продукта не повреждаются. В результате после размораживания будет меньшая потеря жидкости, не изменится консистенция и вкус продукта.

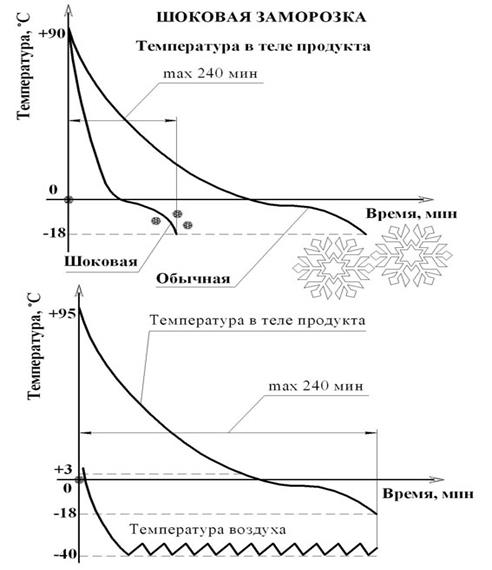

Рис.25. – Шоковая заморозка

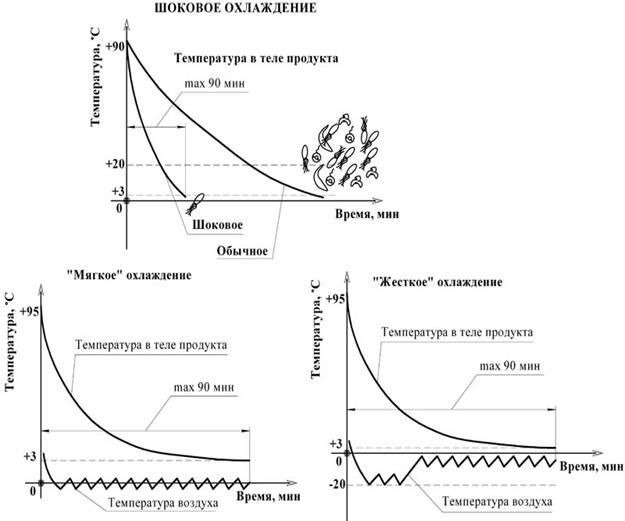

Рис.26. – Шоковое охлаждение

Шоковое охлаждение отличается от шоковой заморозки температурой продукта на выходе. При шоковой заморозке (шоковом замораживании) продукт выходит с отрицательной температурой -10. -20°C, а при шоковом охлаждении обычно +3°C (т. е. просто процесс завершается раньше). В обеих технологиях процесс понижения температуры продукта происходит быстро.

Шкафы интенсивного охлаждения/заморозки предназначены:

- для моментального замораживания или охлаждения широкого спектра пищевых продуктов;

- для шоковой заморозки ягод, овощей и фруктов;

- для отверждения мороженого;

- для замораживания полуфабрикатов для кулинарии, а также кондитерских и хлебобулочных изделий;

- быстрой заморозки парного или охлажденного мяса;

- быстрой заморозки мяса, птицы или рыбы;

- быстрой заморозки субпродуктов;

- шоковой заморозки готовых блюд.

Оборудование для интенсивного охлаждения/заморозки соответствует следующим требованиям:

- охлаждение продукта в диапазоне с +95 °C до +3 °C происходит не более чем за 90 минут. Хранение охлажденной продукции – 3 суток

- замораживание продукта в диапазоне с +95 °C до - 18 °C происходит не более чем за 240 минут.Хранение замороженной продукции – 90 суток.

Шкафы шоковой заморозки могут различаться:

- габаритными величинами и производительностью;

- функциональным потенциалом - могут охлаждать с последующим замораживанием или только охлаждать;

- конструктивными качествами – иметь выносной или встроенный компрессор. Конденсатор может охлаждаться путем воздушного или водяного охлаждения.

На рынке специализированного холодильного оборудования, а именно аппаратов шоковой заморозки и охлаждения лидируют итальянцы. Компании Irinox, Afinox, Foinox, Sagi, Electrolux специализируются именно на таких аппаратах.

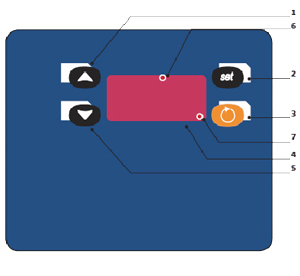

Наибольшее применение получили шкафы шокового охлаждения/заморозки итальянской компании AFINOX серии AMX 3T Cube BASIC. Модель универсальна в цехах больших и малых предприятий общественного питания, поскольку идеально справляется с функциями охлаждения и заморозки, компактно вписывается в интерьеры, отвечает необходимым нормам безопасности. Устройство шкафа шокового охлаждения/заморозки AFINOX серии AMX 3T Cube BASIC представлено на рис.27.

1 6

2 7

3 8

4 9

5

10

Рис.27. – Устройство шкафа AMX 3T Cube BASIC

1 – корпус прямоугольной формы; 2 – холодильный агрегат; 3 – вентиляционная решетка;

4 – дверца камеры шкафа; 5 – температурный зонд (щуп). Температуру продукта можно постоянно отслеживать, вставив в продукт температурный зонд; 6 – панель управления; 7 – направляющие для установки поддонов с продуктом; 8 – вентилятор; 9 – камера шкафа; 10 – ножки.

Принцип шокового охлаждения и заморозки:

Панель управления:

Рис.28. -Устройство панели управления шкафа AMX 3T Cube BASIC

Функции системы управления:

- шоковое охлаждение по температуре (при помощи температурного зонда) или по времени;

- шоковое замораживание по температуре (при помощи температурного зонда) или по времени;

- автоматический переход в режим хранения после окончания фазы шокового охлаждения/ замораживания;

- ручная дефростация (размораживание) по времени с открытой дверцей.

Правила эксплуатации:

1.Проверить техническую исправность и санитарное состояние шкафа

2.Подключить шкаф к электросети – на дисплее загорится индикатор работы

3.Выбрать необходимую функцию системы управления (при выборе режима заморозки –

загорится индикатор заморозки)

4.Установить необходимое время цикла и температуру в камере

5.Загрузить на поддон продукты. При необходимости вставить в продукт температурный

6.Установить на направляющие камеры поддоны с продуктом и закрыть дверцу

7.В процессе работы (при использовании зонда) можно постоянно отслеживать

8.По окончании цикла произвести выгрузку продукта, соблюдая осторожность, используя

Инструкция по санитарной обработке шкафа:

- Все операции по уходу и чистке следует проводить при отключенном электропитании шкафа.

- Рекомендуется проводить очистку рабочей камеры шкафа еженедельно. Для этого необходимо вынуть поддоны и направляющие. Вымыть их тряпкой, смоченной раствором воды и бикарбоната или других нейтральных моющих средств. Вытирать мягкой тряпкой.

- После каждого использования температурного зонда (щупа) его следует вымыть губкой, смоченной раствором воды и бикарбоната или других нейтральных моющих средств.

Запрещается!

1.Во время работы шкафа производить какой- либо ремонт.

Предупреждение!

- Разные блюда отдают свое тепло на разном уровне и тем самым обуславливают существование ряда факторов, о которых необходимо помнить при определении времени охлаждения или заморозки, а также при выборе нужной программы. Например, охлаждение 10 кг мяса займет иное время, нежели охлаждение 10 кг пирожных.

| Технические характеристики шкафа AMX 3T Cube BASIC: | |

| Мощность: 0,61 кВт. | Габариты: 640 x 650 x 685 мм. |

| Напряжение: 220 В. | Масса: 75 кг. |

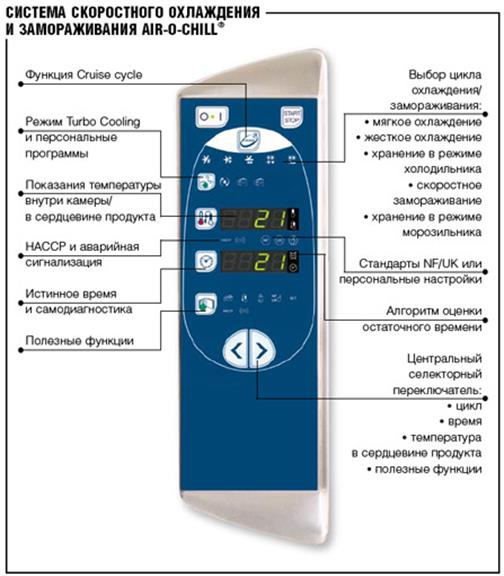

Еще более эффективны шкафы скоростного охлаждения и замораживания Electrolux с системой аir-o-chill. Комплексная система Air-o-chill позволяет внедрить иную, гораздо более эффективную схему работы на профессиональной кухне, которая обеспечит реальное снижение трудовых затрат. Такое снижение достигается за счет единовременного приготовления значительных количеств, которые в дальнейшем могут быть регенерированы по мере необходимости. Конкретное время, необходимое для интенсивного охлаждения и замораживания тех или иных блюд зависит от количества и плотности продуктов, а также от типа гастроконтейнеров.

К оборудованию новых технологических возможностей относится шкаф шокового охлаждения/заморозки ELECTROLUX AOFPS061СТ. Устройство ELECTROLUX AOFPS061СТ представлено на рис.29.

1 4

2 5

3 6

7

Рис.28. -Устройство шкафа ELECTROLUX AOFPS061СТ

1 – корпус прямоугольной формы; 2 – панель управления; 3 – холодильный агрегат; 4 – ручка дверцы; 5 – дверца рабочей камеры; 6 – вентиляционная решетка; 7 – ножки.

Панель управления:

Рис.29. -Устройство панели управления шкафа ELECTROLUX AOFPS061СТ

Основные функции шкафов скоростного охлаждения/замораживания Air-o-chill®

Режимы и циклы работы шкафов скоростного охлаждения/замораживания аir-o-chill®

Ориентировочное время охлаждения/заморозки по видам продукта

| Тип продукта | Продукт | Время шокового охлаждения, мин. | Время шоковой заморозки, мин. |

| Мясо | Говядина, свинина, птица, фарш | 40-90 | 60-240 |

| Рыба | Жареная, печеная треска, лосось, рыбное филе, креветки | 30-90 | 60-240 |

| Готовые блюда | Лазанья, ризотто, пироги, жаркое | 50-90 | 90-240 |

| Овощи | Вареные на пару и жареные овощи, рис, картофель и проч. | 30-90 | 60-240 |

| Фрукты | Вареные на пару и печеные фрукты | 60-90 | 60-240 |

| Выпечка | Торты | 30-90 | 70-240 |

| Выпечка | Мучные изделия | 60-90 | 50-240 |

| Кондитерские изделия | Фруктовые десерты | 30-90 | 70-240 |

| Кондитерские изделия | Пудинги, плотные десерты, чизкейки | 30-90 | 70-240 |

Рекомендации по эксплуатации:

1. На время охлаждения влияет плотность, водный состав и содержание жиров

2. При выборе программы необходимо принимать во внимание деликатность структуры и

3. Вес продукта и его толщина не должны превышать определенных значений

4. Большие куски мяса не будут охлаждены в рамках стандартных величин. В этой

ситуации рекомендуется разделка мяса на более мелкие куски, либо его заморозка за

самое кратчайшее время

5. Продукт, имеющий температуру выше рекомендованной начальной температуры, как

правило, потребует более длительного охлаждения

6. Рекомендуется не накрывать продукт и не закрывать его крышкой, иначе время

охлаждения увеличится. Тот же эффект получится при использовании слишком

глубоких контейнеров. Рекомендуемая глубина контейнера – 25 мм. Важно его не

переполнять

7. Где возможно - рекомендуется избегать применения фольги. Это обеспечит

равномерное распределение воздушного потока и улучшение качества охлаждения;

8. Рекомендуется всегда проверять продукт до и после охлаждения при помощи

температурного зонда

9. Рекомендуется оставить блюдо на некоторое время после его приготовления, особенно

это касается мяса. Таким образом, сформируется окончательное качество и текстура

продукта. Законодательство рекомендует оставлять пищу на 30 минут перед шоковым

охлаждением

10. Важно не перезагружать камеру шкафа, иначе не будет достигнута требуемая

температура

11. Всегда необходимо чистить и проводить санитарную обработку зонда перед его

использованием

12. Перед охлаждением необходимо сливать горячие напитки в гастроемкости;

Преимущества шокового охлаждения / замораживания:

- Гигиеничность и бузупречное качество. В последнее время всё более строгими становятся требования к гигиене и безопасности кухонь общественного питания. Современные санитарно-гигиенические стандарты легче соблюдать, имея устройство шокового охлаждения и замораживания пищи, которое практически сводит на нет риск загрязнения продуктов бактериями

- Экономия времени. Система шокового охлаждения позволит более эффективно организовать работу на кухне, экономя время на приготовление продуктов. Так блюда могут быть приготовлены заранее (например, в период слабого спроса или вне часов пик), что позволит снизить нагрузку на персонал и оборудование в пиковые периоды работы заведения, и позволит избежать задержек в обслуживании клиентов

- Экономия расходов. При максимально эффективном использовании регенератора/пароконвектомата и шокового охладителя можно в один приём приготовить большое количество блюд, что позволяет экономить электроэнергию. Расходы можно снизить и за счёт покупки большого количества продуктов по более выгодным ценам, например, воспользовавшись сезонными уценками овощей и других продуктов. Кроме того в одной кухне можно готовить еду для нескольких предприятий общественного питания

- Уменьшение потерь веса продуктов. В процессе обычного охлаждения пищи в холодильнике, продукты теряют свою естественную влажность, что кроме снижения качества, приводит и к потере веса продукта. В шоковом охладителе благодаря высокой скорости охлаждения эти потери сводятся к минимуму. При шоковом/ударном замораживании пищи, жидкость содержащаяся в продуктах превращается в микрокристаллы льда, которые не разрушают ткани продуктов, и тем самым исключаются потери жидкости, витаминов и минералов, что часто происходит при замораживании продуктов обычным способом

- Более разнообразное меню. Охлаждённую еду можно хранить до 5 дней, с возможностью приготовления в любой момент времени. На восстановление потребуется не более 15 мин. Такая гибкость системы позволяет приготовить большее количество различных блюд, и предложить своим клиентам более разнообразное меню на выбор.

Загрузка на один цикл охлаждения: 30 кг, цикл заморозки: 25кг.

Контрольные вопросы и задания

1.Перечислите назначение холодильного высокотехнологичного оборудования.

2.Назовите способы охлаждения рыбы.

3.При какой температуре и влажности воздуха должна храниться рыба на льду в

4.Назовите сроки хранения рыбы на льду в охлаждаемом помещении.

5.Обьясните принцип охлаждения рыбы на льду в холодильном шкафу.

6.Что используется для удлинения сроков хранения охлажденной рыбы?

7.Для чего предназначены шкафы интенсивного охлаждения/заморозки?

8.В чем сущность скоростного охлаждения продуктов?

9.В чем отличие интенсивного охлаждения от шоковой заморозки?

10.Перечислите преимущества шокового охлаждения / замораживания.

Проблемные ситуации

1.Замечен повышенный уровень шума при работе холодильного шкафа. Назовите

возможные причины и способы их устранения.

2. Во время работы рыбного холодильного шкафа не происходит принудительная

циркуляция воздуха. Назовите причину и способ устранения.

3. Замечена повышенная температура в камере рыбного холодильного шкафа. Назовите

возможные причины и способы их устранения.

4. Отсутствует охлаждение в камере шкафа шокового охлаждения/заморозки. Назовите

возможные причины и способы их устранения.

5. Дверца камеры шкафа шокового охлаждения/заморозки закрывается не плотно.

Назовите возможные причины и способы их устранения

Тест для самоконтроля

Электромеханическое оборудование способно в кратчайшие сроки произвести необходимую сырья с использованием ручного труда.

УСТАНОВИТЕ СООТВЕТСТВИЕ:

УСТАНОВИТЕ СООТВЕТСТВИЕ:

ВСТАВЬТЕ ПРОПУЩЕННЫЕ СЛОВА:

Система охлаждения фарша в мясорубках предотвращает ________ _________ в мясе.

ВЫБЕРИТЕ ПРАВИЛЬНЫЙ ОТВЕТ:

ИГЛЫ ИНЬЕКТОРА С БОЛЬШИМ ДИАМЕТРОМ ПРЕДНАЗНАЧЕНЫ ДЛЯ ШПРИЦЕВАНИЯ:

УСТАНОВИТЕ СООТВЕТСТВИЕ:

ВЫБЕРИТЕ ПРАВИЛЬНЫЕ ОТВЕТЫ:

ВЫБЕРИТЕ ПРАВИЛЬНЫЙ ОТВЕТ:

ДАВЛЕНИЕ ПОДАЧИ РАССОЛА В РУЧНОМ ИНЬЕКТОРЕ НЕ ДОЛЖНО ПРЕВЫШАТЬ:

ВЫБЕРИТЕ ПРАВИЛЬНЫЙ ОТВЕТ:

ПРОДОЛЖИТЕЛЬНОСТЬ МАШИННОГО МАРИНОВАНИЯ ПО СРАВНЕНИЮ СО СТАНДАРТНЫМ МЕНЬШЕ ПОЧТИ В:

УСТАНОВИТЕ ПОСЛЕДОВАТЕЛЬНОСТЬ ПРАВИЛ ЭКСПЛУАТАЦИИ ИНДУКЦИОННОЙ ПЛИТЫ:

ЗАКОНЧИТЕ ФРАЗУ:

Для приготовления на плите с инфракрасным нагревом можно использовать любую посуду с гладким дном, кроме .

ЗАКОНЧИТЕ ФРАЗУ:

Индукционные плиты имеют особые требования к наплитной .

ВСТАВЬТЕ ПРОПУЩЕННЫЕ СЛОВА:

Время приготовления продуктов в печах-коптильнях варьируется в ______ от их типа и ______ загрузки.

ВЫБЕРИТЕ ПРАВИЛЬНЫЙ ОТВЕТ:

ПРИ ПРИГОТОВЛЕНИИ БЛЮД В РЕЖИМЕ ХОЛОДНОГО КОПЧЕНИЯ ТЕМПЕРАТУРА ДЫМА НЕ ДОЛЖНА ПРЕВЫШАТЬ:

ВСТАВЬТЕ ПРОПУЩЕННЫЕ СЛОВА:

Расстоечный шкаф - это профессиональное _______ , используемое в области _______ производства.

ВЫБЕРИТЕ ПРАВИЛЬНЫЙ ОТВЕТ:

ПОЛУФАБРИКАТЫ ДОЛЖНЫ ВАДЕРЖИВАТЬСЯ В РАССТОЕЧНОМ ШКАФУ ПРИ ТЕМПЕРАТУРЕ:

ТЭНы парового гриля нагревают _____ и она под воздействием _____ превращается в пар.

УСТАНОВИТЕ СООТВЕТСТВИЕ:

УСТАНОВИТЕ СООТВЕТСТВИЕ:

ВЫБЕРИТЕ ПРАВИЛЬНЫЕ ОТВЕТЫ:

ДЛЯ КАКИХ ПРОДУКТОВ ВРЕМЯ ШОКОВОГО ОХЛАЖДЕНИЯ СОСТАВЛЯЕТ 30-90 МИНУТ ?

ВСТАВЬТЕ ПРОПУЩЕННОЕ СЛОВО:

Шоковая заморозка значительно увеличивает срок ________ продукции.

Заключение

Важнейшей задачей общественного питания на современном этапе является внедрение новых технологий производства продукции.

Современный повар должен знать и любить машины, аппараты, механизмы и уметь их использовать, и он тогда может считаться действительно передовым представителем своей ответственной и почетной профессии, развивающим кулинарное искусство, используя последние достижения науки и техники, точно соблюдая научно обоснованную технологию приготовления пищи. Это важно подчеркнуть особенно теперь, когда предприятия питания оснащаются самым современным оборудованием.

Внедрение новой техники и прогрессивной организации труда предоставит возможность существенно поднять экономическую эффективность работы на предприятиях, связанных с питанием. Увеличение технической оснащенности требует от обслуживающего персонала повышения технической грамотности, специальных знаний.

Современное высокотехнологическое оборудование позволяет уменьшить затраты на электроэнергию, сократить время на приготовление пищи, создать наиболее оптимальные условия для хранения продуктов, в том числе и замороженных. Успех любого предприятия во многом зависит от надежности и функциональности оборудования.Бесспорно, в процессе работы с высокотехнологичным оборудованием, как и с любым другим видом профессионального оборудования, предназначенного для функционирования заведения общественного питания, важно соблюдать технику безопасности и строго следовать инструкции, прилагаемой к оборудованию. В результате чего высокотехнологичное оборудование будет эффективно работать на протяжении многих лет без поломок.

В заключение хотелось бы добавить, что цели и задачи учебного пособия выполнены, так как оно будет способствовать мотивации учения, формированию умений и навыков, а также творческих способностей будущих специалистов.

Технология интенсивного охлаждения и шоковой заморозки – процесс динамичного снижения температуры до заданных показателей в максимально короткие сроки. При стандартном режиме работы температура шкафа шоковой заморозки снижается от +90°С до -18°С в течение 4 часов. Такой подход обеспечивает соблюдение правил гигиенической безопасности хранения продуктов, увеличивает срок свежести готовых блюд, полуфабрикатов, мяса, рыбы, зелени, овощей и фруктов. А кроме того, сокращает время транспортровочной подготовки продуктов, ускоряет производственные процессы, минимизирует затраты на хранение.

Чем шоковая заморозка отличается от обычной

Основные отличия метода шоковой заморозки от обычной – скорость снижения температур и поэтапная технология охлаждения.

Быстрая заморозка способствует превращению расположенных внутри любого продукта молекул воды в микрокристаллический лед, в то время как классическая методика отличается крупными кристаллическими образованиями.

Замороженные молекулы воды не меняют объем продукта, не нарушают его структуры. Это значит, что после оттаивания блюда шоковой заморозки, полуфабрикаты, овощи, фрукты имеют столь же эстетичный и свежий вид, как и до воздействия шок-холода. А вот продукты, извлеченные из обычных промышленных морозильников, не столь презентабельны – бесформенные, водянистые, рыхлые, часто с потерянными вкусовыми качествами.

По причине стремления сохранить продукты в идеальном вкусовом и эстетическом воплощении использование шоковой заморозки становится все более актуальным – на предприятиях общепита, производственных площадках, в розничных магазинах с собственным производством и даже в общественных столовых.

Как работают шкафы шоковой заморозки: принцип действия

Понять, как происходит шоковая заморозка, просто. Это моментальное, но при этом поэтапное охлаждение пищевой продукции потоком холодного воздуха. Процесс шоковой заморозки подразумевает три последовательные смены температурных режимов:

- 1 этап технологии шоковой заморозки – снижение температуры внутри продуктов до 0°С.

- 2 этап – понижение температуры до криоскопической, до момента застывания воды, формирование микрокристаллов льда. Обычно это 0°С …-5°С.

- 3 этап – домораживание при температурах -5°С …-18°С, полное застывание, переход в твердую фазу.

Принцип работы оборудования (шкафов и камер) шоковой заморозки объясняет главные преимущества методики. Это быстрое прохождение второго этапа, идеальная сохранность замороженных блюд. При этом заморозка каждого отдельного вида продукта имеет свои нюансы.

Условия шоковой заморозки готовых блюд и отдельных продуктов

Сегодня в реализацию поступают самые разные продукты – из любых стран и самых удаленных территорий. Предприятия Санкт-Петербурга легко могут купить оптом манго или креветки, пиццу из Италии и экзотические фрукты, замороженные с помощью шоковой заморозки.

Холодильная технология сохраняет вкусовые и питательные особенности каждого отдельного продукта в период хранения и продаж. И это делает шокозаморозку все более востребованной и популярной. Сегодня ее используют повсеместно. Выбор оборудования или целой линии шоковой заморозки определяется видом продукта. Давайте разберемся, что значит шоковая заморозка для основных категорий:

- Шоковая заморозка овощей подразумевает полную сохранность пищевой и вкусовой ценности, структуры, консистенции. Для этого используют агрессивно низкие температуры и высококачественное оборудование ведущих брендов.

- Шоковая заморозка фруктов проводится по мягкой технологии с использованием спиральных скороморозильных конвейеров. Время обработки не превышает 30 минут, что позволяет сохранить целостность фруктов даже на клеточном уровне – без изменения вкусовых показателей, аромата, внешнего вида. Также отрицательные температуры исключают размножение бактерий, разрушение витаминов, потерю полезных свойств.

- Технология шоковой заморозки мяса и птицы требует особых температур в камерах. Продукты относятся к скоропортящимся и нуждаются в особенно интенсивном замораживании. Проводится оно сильным потоком ледяного воздуха с показателями до -40°С. Этот метод ускоряет кристаллизацию жидкости – гарантирует образование микрокристаллов льда, сохранность структуры продукта. Для шоковой заморозки курицы и различного мяса обычно заказывают шкафы под тележки.

- Шоковая заморозка ягод (малины, клубники, земляники, черники и даже грибов) – одна из современных технологий консервирования. Задача производителя – максимально сохранить пищевую и вкусовую ценность, целостность продукции. Для этого используют тоннельные линии шоковой заморозки ягод или аппараты для флюидизации. В них поддерживают температуры в диапазоне -20°С. Для хранения замороженных даров природы лучше всего подходят морозильные камеры.

- Технология шоковой заморозки рыбы и морепродуктов. Малое время хранения и наличие естественного объема воды в клетках икры и той же форели делают невозможным качественное сохранение свежести без шоковой заморозки. Иначе не избежать потери формы, аромата и вкусовых достоинств. Теряется и исключительная пищевая ценность рыбьего мяса. Для шоковой заморозки филе трески, диетической кеты или обычной кильки приобретают шкафы интенсивного замораживания.

- Шоковая заморозка хлебобулочных изделий и готовой еды (тортов, пирожных, десертов, теста) также требует быстрого превращения воды в микрокристаллы, чтобы сохранить нежную консистенцию крема, целостность и вкус ягод, какие-то особенные качества тех или иных продуктов.

- Шоковая заморозка полуфабрикатов – пиццы или пельменей – обязывает предприятия покупать оборудование с режимами, предусматривающими резкое понижение исходных температур до предельно низких значений. Обычно это спиральные транспортеры для шоковой заморозки. В них настраиваются температурные параметры и скорость ленты – продукция движется по уровням, охлаждаясь и застывая.

Преимущества шоковой заморозки продуктов

Бизнесу без шоковой заморозки не обойтись. Это не просто инновационно быстрое охлаждение или замораживание продуктов, но и гарантия сохранности, свежести, эстетичности. Среди основных достоинств:

- Простота использования. Выбор режима работы шкафа шоковой заморозки интуитивно понятен – не нужно долго разбираться со схемами или устройством оборудования. Достаточно просто соотнести имеющийся продукт со встроенными программами и установить настройки. Дальше в работу включится автоматика – начнется пошаговый процесс заморозки. Порча продуктов исключена, так как технология уже давно доведена до совершенства и адаптирована под разные виды продуктовых категорий.

- Срок хранения в камерах шоковой заморозки. Благодаря системам вентиляции и охлаждения время хранения замороженных продуктов и готовых блюд считается практически бесконечным. В то же время в обычных морозильниках и холодильниках пищевая продукция хранится ограниченный и не очень длительный период времени.

- Сохранность структуры продукта. Устройство камер шоковой заморозки подразумевает быстрое снижение температур, вследствие чего вода преобразуется в кристаллы. Размеры кристаллических капель настолько малы, что не влияют на структуру продуктов – не разрушают волокна, не меняют консистенцию или форму.

- Бактериологическая безопасность. Способы шоковой заморозки сырья подразумевают столь быстрое охлаждение, что размножение патогенной микрофлоры прекращается в первые же минуты. А значит, полностью исключены процессы гниения.

- Высокая скорость заморозки от любой первоначальной температуры. Шоковая заморозка в кулинарии зачастую подразумевает интенсивное охлаждение только что приготовленных горячих блюд – с плиты или из пароконвектомата. Еда загружается в камеры, охлаждается и тут же замораживается. Характеристики шкафов шоковой заморозки позволяют делать это в минимальные сроки, благодаря чему приготовленные блюда сохраняют все вкусовые качества. Стандартные показатели: охлаждение до 0°С выполняется за 90 минут, достижение температуры хранения – за 240 минут.

- Отсутствие предподготовки. Назначение шкафов шоковой заморозки – моментальное охлаждение любых загруженных продуктов. Химическая или термическая подготовка не требуется. Исключение составляют некоторые ягоды, фрукты или овощи, где обработка предписана гигиеническими и биохимическими требованиями.

Шоковая заморозка – плюсы и минусы в цифрах:

- Увеличение сохранности продуктов – в 2-4 раза.

- Уменьшение времени заморозки – более чем в 8 раз.

- Снижение затрат на производственные площадки – более чем в 1,5 раза.

- Затраты времени персонала – до 30%.

- Окупаемость – быстрее на 12-18% в сравнении с другими видами профессионального оборудования.

Шоковая заморозка для ресторанного бизнеса и торговли

Профессиональное приготовление блюд – консервативное, приверженное различным традициям направление. Технологии меняют медленно, а определяющими параметрами качества были и остаются вкус, консистенция и внешний вид блюд. Однако все больше требований предъявляется к оптимизации производства, новым решениям организации хранения полуфабрикатов и приготовленных блюд. Главное условие – обеспечить длительную сохранность продуктов без потери свежести, полезности и других немаловажных свойств.

Технологии и оборудование для шоковой заморозки продуктов выбираются согласно специфике деятельности торгового предприятия или компании общепита:

- Общепит. Основные задачи – приготовление продуктов и блюд загодя крупными партиями и последующая регенерация заготовок непосредственно в момент заказа в пиковые периоды наплыва клиентов. При использовании шоковой заморозки экономия времени достигает 75%. У компании появляется возможность заранее делать объемные и выгодные закупки, полностью готовить блюда с коротким ежедневным циклом доготовки, снизить количество человеко-часов, оптимизировать кухонное производство. Оптимальное оборудование для общепита – шкафы шоковой заморозки, компактные морозильные лари

- Торговля. Шоковая заморозка требуется для хранения полуфабрикатов собственного производства. Позволяет рационально использовать рабочее время персонала, выгодно расширять ассортимент, хранить продукты до момента продажи.

- Кейтеринг, рестораны. Оборудование шоковой заморозки востребовано для обеспечения технологического задела. Продукты заранее приготавливаются и замораживаются – используются в пиковое время обслуживания для сохранения положительного мнения клиентов о заведении и поддержания высокого качества сервиса.

Виды шоковой заморозки: особенности оборудования

Среди профессионального оборудования выделяют следующие виды:

- Спиральные камеры шоковой заморозки. В конструкции агрегата предусмотрен ленточный модуль, на который помещают продукты. Поднимаясь по спирали, полуфабрикаты попадают в поток холодного воздуха и замораживаются. Температура шоковой заморозки продуктов может достигать в аппаратах -40°С.

- Плиточные агрегаты. Эксплуатация камеры шкафа шоковой заморозки в этом случае подразумевает вертикальный или горизонтальный тип загрузки продуктов. Используют оборудование для подготовки мяса, рыбы, овощей. Достоинства моделей – производительность, надежность, простота использования.

- Туннель шоковой заморозки. Туннельная шоковая заморозка разрешает работать с разными категориями продуктов, размещая сырье на разных уровнях.

- Камеры с тележками. Оборудование используют для замораживания больших объемов продукции. Ряд моделей может иметь туннельное исполнение для работы с продуктами разного состава.

- Агрегаты для флюидизации. Модели такого типа используют для охлаждения не только воздушные потоки холодного воздуха, но и повышенное давление. Достоинство – минимальная усушка.

Шкафы шоковой заморозки – это современное высокопроизводительное оборудование, созданное в помощь бизнесу. Благодаря технологии интенсивного замораживания потребитель получает практически любые продукты с первоначальными вкусовыми показателями, а предприятия экономят на хранении и доставке, оптимизируя финансовые и трудовые ресурсы.

Еда, вышедшая из шоковой заморозки, приобретает все большую популярность, что объясняет рост интереса к таким вопросам:

- как делают шоковую заморозку;

- каково значение процесса шоковой заморозки;

- для чего нужен шкаф шоковой заморозки.

Сушка — это процесс удаления влаги из твердого или пастообразного материала путем испарения содержащейся в нем жидкости за счет подведенного к материалу тепла. Целью сушки является улучшение качества материала (снижение его объемной массы, повышение прочности) и, в связи с этим, увеличение возможностей его использования.

Содержание

1. ВВЕДЕНИЕ

2. КЛАССИФИКАЦИЯ СУШИЛЬНЫХ УСТАНОВОК

2.1 По способу подвода тепла

2.2 По уровню давления сушильного агента

2.3 По характеру работы

2.4 По применяемому сушильному агенту

2.5 По направлению движения сушильного агента

2.6 По принципу циркуляции сушильного агента

2.7 По способу нагрева сушильного агента

2.8 По подогреву сушильного агента

3. ТИПЫ СУШИЛОК

3.1 Туннельные сушильные установки

3.2 Сушилки непрерывного действия.

3.3 Ленточные газовые сушки макаронных изделий.

3.4 Шкаф вакуумный сушильный

3.5 Сушка зерна кукурузы.

4. СУШИЛЬНОЕ ОБОРУДОВАНИЕ

4.1 Электрическая сушилка универсальная СУ-1

4.2 Установка сушильная конвейерная (УСК)

4.3 Распылительные сушилки "Агро-продукт"

4.4 Производство сухого яичного порошка

4.5 Сушильное оборудование Hans Binder

5. ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Работа состоит из 1 файл

Сушильные установки.docx

Южно-Уральский государственный университет

студент группы ПТ-395

Работа защищена с оценкой

- ВВЕДЕНИЕ

- КЛАССИФИКАЦИЯ СУШИЛЬНЫХ УСТАНОВОК

- По способу подвода тепла

- По уровню давления сушильного агента

2.3 По характеру работы

2.4 По применяемому сушильному агенту

2.5 По направлению движения сушильного агента

2.6 По принципу циркуляции сушильного агента

2.7 По способу нагрева сушильного агента

2.8 По подогреву сушильного агента

- ТИПЫ СУШИЛОК

- Туннельные сушильные установки

- Сушилки непрерывного действия.

- Ленточные газовые сушки макаронных изделий.

- Шкаф вакуумный сушильный

- Сушка зерна кукурузы.

4.1 Электрическая сушилка универсальная СУ-1

4.2 Установка сушильная конвейерная (УСК)

4.3 Распылительные сушилки "Агро-продукт"

4.4 Производство сухого яичного порошка

4.5 Сушильное оборудование Hans Binder

Сушка — это процесс удаления влаги из твердого или пастообразного материала путем испарения содержащейся в нем жидкости за счет подведенного к материалу тепла. Целью сушки является улучшение качества материала (снижение его объемной массы, повышение прочности) и, в связи с этим, увеличение возможностей его использования.

Сушильные установки делятся на два типа: с пневматической и механической загрузкой. И могут иметь одинарный, двойной или тройной барабан. Выбор типа сушилки зависит от вида просушиваемого материала

Сушильное оборудование бывает следующих типов:

В зависимости от требований технического процесса, расположения сушилок, по запросу потребителей и согласованному техническому заданию сушилки выпускаются в следующих исполнениях:

- В противоточном и прямоточном;

- С секторной, лопастной и лопастно-секторной насадками;

- С углом наклона барабана от 1 градуса;

- С левым и правым расположением привода;

- С разгрузочной и загрузочной камерами или без них;

- Из коррозионностойкой, углеродистой или жаропрочной стали.

- Уменьшаются потери продукта в 2-3 раза;

- Сокращается время заморозки в 3-10 раз;

- Сокращаются производственные площади в 1,5-2 р

- Сокращается производственный персонал на 25-30%;

- Сокращается срок окупаемости на 15-20%;

- Плоды, ягоды, овощи, бахчевые, зелень и комбинации из них;

- Готовые первые и вторые блюда, пироги, булочно-кондитерские изделия;

- Полуфабрикаты (мясные, рыбные и др.) типа антрекотов, бифштексов, гамбургеров, котлет, палочек, сосисок, пельменей и вареников;

- Десерты, соки, пудинги, желе, мороженное и т.п.

2. КЛАССИФИКАЦИЯ СУШИЛЬНЫХ УСТАНОВОК

Сушильные установки объединяют в группы по ряду характерных признаков. По цикличности работы их делят на установки периодического и непрерывного действия, по способу теплообмена — на конвективные с передачей теплоты конвекцией от потока движущихся газов, радиационные с теплообменом излучением от нагретых поверхностей, расположенных в рабочем пространстве установки, и радиационно-копесктивные, по кратности циркуляции теплоносителя в рабочем пространстве — на сушилки с однократной и многократной циркуляцией.

В зависимости от взаимного направления движения высушиваемого материала и газов сушильные установки могут быть прямоточные, противоточные и прямоточно-противоточные. По направлению движения газовых потоков в рабочем пространстве сушилки— с вертикальным, горизонтальным, зигзагообразным направлениями; по виду теплоносителя — с обогревом горячим воздухом, дымовыми газами, паром, электрическим током.

По виду высушиваемого материала сушильные установки делят на установки для сушки кусковых, порошкообразных материалов, суспензий, штучных изделий; по конструкции — на барабанные, туннельные, конвейерные, башенные и др.

2.1 По способу подвода тепла сушильные установки делятся на:

1. Сушилка вибрационная конвективная

Во многих промышленных отраслях, таких, например, как пищевая, фармацевтическая, химическая и им подобные, важнейшим технологическим процессом выступает сушка продукции. Одним из направлений данного совершенствования является производство оборудования с активными гидродинамическими режимами, в котором обеспечивается повышенный тепло - и массообмен. К самым продуктивным аппаратам подобного типа относятся сушилки псевдоожиженного слоя, которые бывают разных моделей. Тепловая обработка в таких сушилках происходит следующим образом: сыпучий зернистый продукт, размещаемый на газораспределительной решётке, под воздействием нагретого воздуха (сушильного агента) из сыпучего состояния переходит в полувзвешенное, приобретая свойства текучести. В таком состоянии слой разрыхляется и тщательно перемешивается, в результате чего мельчайшие частицы высушиваемого продукта равномерно обдаются горячим воздухом. Благодаря такому перемешиванию происходит взаимный контакт отдельных частиц и уравнивание температуры во всём слое продукта, что, при высушивании термолабильных продуктов очень важно. Все вышеназванные достоинства увеличивают производительность сушки. Кроме того, качество продукта, высушенного в сушильном аппарате псевдоожиженного слоя, превышает то качество, которое достигается при высушивании в традиционных сушилках барабанного, шнекового, туннельного либо ленточного типа.

Сушильное оборудование псевдоожиженного слоя бывает двух типов – это аппараты стационарного кипящего слоя и аппараты виброкипящего слоя.

Конвективные сушильные аппараты стационарного кипящего слоя могут функционировать в непрерывном либо периодическом режиме

Рисунок 1. Аппарат стационарного кипящего слоя

1 – сушильная камера;

2 – неподвижная газораспределительная решётка, расположенная в нижней части сушильной камеры;

3 – дозатор, при помощи которого первоначальный продукт помещается в сушильную камеру;

4 – патрубок, через который сырой продукт поступает на решётку в сушильной камере;

5 – патрубок, через который сухой продукт выгружается из сушильной камеры;

6 – патрубок, через который сушильный агент подаётся в пространство под решёткой, проходит через её отверстия и поступает непосредственно на высушиваемый продукт, производя, тем самым, его сушку;

7 – патрубок, через который отработанный воздух выводится из сушильной камеры и попадает в аспирационную систему, где осуществляется его очистка;

8 – шиберная заслонка, предусмотренная для создания слоя продукта на решётке и его перемешивания во время взаимодействия с горячим воздухом.

2. Контактные сушилки осуществляют теплообмен через нагретую поверхность, которая соприкасается с высушиваемым продуктом. В зависимости от технологии сушки и свойств продукта температура такой поверхности может быть выше 100°C.

3. Установки для сушки в поле токов высокой частоты позволяют нагревать продукт изнутри. В результате влага из внутренних слоёв выходит на поверхность и испаряется.

4. Инфракрасная сушка заключается в следующем: под воздействием инфракрасных лучей влага, содержащаяся в продукте, нагревается. Испарение происходит при температуре 40-60 °С, тогда, как при конвекционном способе влага испаряется только при температуре 100-105 ºС. Инфракрасное излучение проникает на глубину до 7 мм, даже в твёрдые сорта зерновых культур, и оказывает не только термическое воздействие на продукт, но и биологическое, ускоряя биохимические процессы в крахмалах, белках и жирных кислотах. Помимо этого, использование инфракрасного излучения при сушке позволяет хранить высушенные продукты в герметичной упаковке до 2-х лет, без применения консервантов.

Инфракрасные лучи не оказывают вреда человеческому организму и окружающей среде, а, наоборот, способствуют уничтожению вредных микроорганизмов и продлевают срок хранения продукта. Биологически-активные вещества и полезные витамины после инфракрасной сушки составляют около 90% от их содержания в свежем продукте. Естественным источником инфракрасных лучей в природе является солнце. Для восстановления натурального цвета, вкуса, запаха и формы сухого продукта, достаточно всего лишь погрузить его на некоторое время в воду.

Инфракрасные сушильные шкафы экономичны в эксплуатации, они требуют минимальное количество электроэнергии, и, зачастую, работают в полностью автоматизированном режиме. На сегодняшний день сушильные шкафы с инфракрасным излучением используются для сушки лекарственных растений и трав, грибов и ягод, овощей и фруктов, орехов, семечек, сухарей и прочих продуктов.

2.2 По уровню давления сушильного агента в рабочем пространстве

- атмосферные сушильные установки (сушка осуществляется при атмосферном или близком к нему давлении);

Рисунок 2. Уровень давления сублимационной сушки.

Как показано на рисунке 2 главным условием сублимационной сушки является уровень давления ниже значения в тройной точке. Такое условие обеспечивает переход льда в пар без участия жидкой фазы. Далее пар конденсируют на специальных испарителях.

При сушке продукт нагревается, а затем отдаёт тепло, когда испаряется лёд. Значит, для компенсации этой потери и поддержания необходимой температуры нужно постоянно подводить тепловую энергию. Постепенно граница парообразования смещается от поверхности продукта вглубь. Это осложняет эффективный подвод тепла. Высохшие слои продукта за счёт низкой теплопроводности затрудняют как подведение тепла к зоне сушки, так и удаление влаги из продукта.

Безусловно лучшим вариантов продления сроков хранения свежеприготовленных продуктов питания является быстрая заморозка. Существуют различные варианты, однако, технология шоковой заморозки является самой известной.

Содержание статьи

Что такое шоковая заморозка

Шоковая заморозка - это процесс заморозки продуктов питания в диапазоне температур от +90 градусов Цельсия до -18 градусов Цельсия, занимающий не более 4 часов. Такая технология позволяет снизить время на подготовку продуктов, сократить объемы ангаров и других помещений для ее хранения, и самое главное - сохранить мясо, рыбу, овощи, фрукты и другую продукцию на высоком уровне качества.

В процессе работы шоковой заморозки продуктов можно выделить три диапазона температур в центре продукта от +20 до 0 °С, от 0 до -5 °С и от -5 до -18 °С.

![шоковая заморозка]()

На первом этапе происходит охлаждение продукта от +20 до 0 °С. Снижение температуры продукта здесь идет пропорционально количеству работы по отбору тепла.

На втором этапе шоковой заморозки происходит переход из жидкой фазы в твердую при температурах от 0 до -5 °С. Работа по отбору тепла у продукта весьма значительна, однако температура продукта практически не снижается, а происходит кристаллизация примерно 70% жидких фракций продукта, которую назовем подмораживанием.

На третьем этапе происходит домораживание при температурах продукта от -5 до -18 °С. Снижение температуры опять идет пропорционально выполняемой холодильной машиной работы.

Как работает технология шоковой заморозки

Традиционная технология шоковой заморозки, реализованная в виде так называемых низкотемпературных холодильных камер, предполагает температуру в камере (-18) - (-24) °С. Время заморозки в холодильных камерах составляет 2,5 часа и выше. При замораживании решающую роль приобретает скорость процесса. Установлена тесная связь качества продукта со скоростью замораживания. Многочисленные экспериментальные данные свидетельствуют о влиянии скорости замораживания на размер кристаллов льда, на структурные и ферментативные изменения в продуктах.

![технология шоковой заморозки]()

Идея того, как работает шоковая заморозка продуктов (мясо, овощи, фрукты, ягоды) состоит в форсировании режимов охлаждения, подмораживания и домораживания продуктов. Данное форсирование обеспечивается двумя средствами увеличения скорости отбора тепла у продукта: снижение температуры среды до (-30) - (-35) °С; ускоренным движением хладоносителя (в роли которого в камере выступает воздух), что обеспечивается вентилированием испарителя и соответственно интенсивным обдувом продукта.

Нужно отметить, что дальнейшее снижение температуры приводит к неоправданным затратам мощности и повышенным деформациям продукта, неравномерность процесса становится слишком велика.

Преимущества шоковой заморозки: какие плюсы шоковой заморозки

По сравнению с традиционным способом замораживания на стеллажах в холодильных камерах, преимущества шоковой заморозки таковы:

Рассмотрим практические результаты плюсов технологии шоковой заморозки продуктов:

Общее время замораживания

Если при традиционной технологии общее время замораживания для пельменей и котлет составляет 2,5 часа, то при быстрой заморозке оно равно 20 - 35 мин., что дает значительной преимущество шоковой заморозки. Время прохождения второго этапа снижается с 1 часа до 15 минут.

![шоковая заморозка ягод]()

Структура тканей

Высокая скорость охлаждения, обеспечиваемая шоковой температурой в камере (-30)-(-35)°С и интенсивным обдувом продукта, позволяет форсированно пройти переход из жидкой в твердую фазу. При этом кристаллы льда формируются значительно меньших размеров и практически одновременно в клетке и межклеточных перегородках (клетки остаются неповрежденными). Вследствие этого практически неизменной и лучше, чем при других способах консервирования, сохраняется структура тканей свежего продукта.

Экология и биохимия

Отсутствие какой бы то ни было термической и химической обработки (за исключением бланширования и обработки аскорбиновой кислотой, положенных по технологии для некоторых видов овощей и фруктов) и вследствие этого неизменность типов белков делают шоковую заморозку овощей и фруктов способом, абсолютно не ухудшающим экологическую чистоту и биохимию продукта.

Бактериологическая чистота

За счет скорости проведения шоковой заморозки сокращаются и периоды активности бактериологической среды. Бактерии разных типов имеют разные (в том числе и ниже 0 °С) температурные зоны жизнедеятельности. При медленной заморозке в продукте появляются и остаются следы жизнедеятельности каждого из этих типов бактерий. При шоковой заморозке ряд типов не успевает развиться.

Масса

Потери массы продукта, образующиеся в результате испарения жидкости (усушки) при замораживании, составляют в обычном режиме до 5 - 10% (в зависимости от температуры в камере и замораживаемого продукта). Режим шоковой заморозки сокращает потери массы продуктов до 0,8%, что так же дает значительный экономический эффект.

![шоковая заморозка]()

Вкусовые качества и пищевая ценность

Из-за предотвращения высыхания при быстрой заморозке ароматические и питательные вещества не успевают выйти из продукта, что сохраняет его качества. Пищевая ценность и вкусовые качества остаются неизменными.

Срок хранения

Срок хранения продуктов, подверженных шоковой заморозке (к примеру, мясо) выше, чем продуктов замороженных в обычных камерах. Быстрозамороженные продукты лучше сохраняют свои качества при длительном хранении, чем свежие. Таким образом, технология шоковой заморозки обеспечивает сохранность качеств свежего продукта и делает это лучше других способов заготовки и хранения.

Особенности шоковой заморозки продуктов

Быстрозамороженные продукты, полуфабрикаты и готовые блюда пользуются популярностью во всем мире. Их потребление в таких странах как Великобритания, Дания, Финляндия, Франция, Германия, Швеция, Швейцария, США и Япония составляет от 40 до 100 кг в год на человека. Причем ежегодно их производство в этих странах увеличивается на 5-7 %.

В мировой практике ассортимент продуктов, консервируемых шоковой заморозкой, чрезвычайно широк. Причем каждая страна производит, прежде всего, продукты специфичные для данного района, климата, традиций. За последние годы особенно интенсивно вырабатываются быстрозамороженные:

В чем же привлекательность быстрозамороженных продуктов: Продукт почти полностью свободен от несъедобных включений. Он, по существу, безотходен (кроме упаковки); практически не отличается от свежего, сохраняет все исходные, натуральные свойства; по своей сути диетичен, кондиционен; расфасован, дозирован, порционирован. Это удобно для любого потребителя; Для торговли, общественного питания, для конечного потребителя быстрозамороженный продукт стратегичен. Он не требует внимания при хранении и всегда готов к употреблению;

![шоковая заморозка]()

Подобный продукт требует минимального времени (минуты) и труда для его приготовления; Технология шоковой заморозки продуктов открывает совершенно новые возможности. Она выводит бизнес на более высокую ступень его развития. Быстрая заморозка позволяет отсрочить реализацию сельскохозяйственной продукции во времени и перенести место реализации в пространстве. Это своего рода транспорт, расширяющий сферу сбыта продукции не только регионом где ее выращивают и сезоном сбора, но и другими регионами и сезонами. Это транспорт из лета в зиму, с поля на стол.

Например, для хозяйств это возможность часть своей продукции заморозить и реализовать ее непосредственно потребителю по боле высокой цене, чем свежую, в любом месте и в России рынок быстрозамороженных продуктов изначально был ориентирован в основном на импортную продукцию. Сейчас приоритеты смещаются в сторону продукции отечественного производства. Хотя доля импорта свежезамороженной плодоовощной продукции по-прежнему велика. Доля импортной продукции в общем, объеме потребления замороженных овощей и фруктов в 1998 году в России составила 99,4%, а в 1999 году 99,7%.

Из всего вышесказанного следует, что неоспоримые преимущества технологии шоковой заморозки позволяют окупить разумные затраты на скороморозильное оборудование в достаточно короткие сроки. Кроме того, технология шоковой заморозки становится своего рода стандартом для производителей и потребителей замороженной продукции, без которого затруднен ее сбыт.

Оборудование для шоковой заморозки

Для шоковой заморозки мяса, ягод, овощей, фруктов и других продуктов, полуфабрикатов и готовых блюд применяются следующие типы оборудования:

Флюидизационные скороморозильные аппараты предназначены в основном для замораживания мелкоштучного либо измельченного плодоовощного сырья: плодов (слива, персик, абрикос), ягод (клубника, смородина, клюква, черника), овощных рагу и суповых смесей (свекла, морковь, кабачки, сладкий перец, капуста), картофеля фри. Возможна шоковая заморозка грибов (целиком или кусочками), а также мелкой рыбы и креветок. Этот класс оборудования обеспечивает самую высокую (среди воздушных) скорость шоковой заморозки, минимальную усушку и сохраняет высокое качество продуктов. После замораживания продукт сохраняет исходную рассыпчатую структуру и прекрасно фасуется.

![Флюидизационные скороморозильные аппараты]()

Конвейерные скороморозильные аппараты предназначены для шоковой заморозки мяса, рыбы, молочных, мучных полуфабрикатов и готовых блюд: блинов, слоеного теста, выпечки, котлет, бифштексов, гамбургеров, сосисок, вареников и пельменей, равиоли и т.д. Толщина замораживаемых изделий может составлять до 25 мм, а длина и ширина до 100 х 100 мм. Эти аппараты позволяют замораживать до 80% ассортимента продуктов, традиционно замораживаемых на импортных спиральных скороморозильных аппаратах.

Шоковая заморозка с помощью люлечного оборудования

Возможна также шоковая заморозка продуктов растительной группы: грибов, клубники, персиков, абрикосов. Люлечное скороморозильное оборудование предназначено для шоковой заморозки фасованных полуфабрикатов из птицы, мяса и рыбы: биточков, котлет, бифштексов, гамбургеров, сосисок (в том числе в вакуумной упаковке), кондитерских изделий, а также различных гарниров и готовых вторых блюд. Толщина замораживаемых изделий может составлять до 80 мм, а длина и ширина до 200 х 150 мм. Масса одного изделия (порции) может достигать 1 кг., а время замораживания 2,5 часов.

Возможно вас заинтересуют следующие статьи: способы охлаждения мяса, а также способы охлаждения рыбы.

Шоковая заморозка с помощью спирального оборудования

Спиральные скороморозильное оборудование предназначено для шоковой заморозки порционных блюд из мяса, рыбы, плодов, овощей, а также полуфабрикатов в панировке. При проектировании скороморозильных аппаратов используются шокфростеры (воздухоохладители с большой поверхностью теплообмена, увеличенным расстоянием между ламелями для предотвращения зашубливания льдом и большой скоростью воздухообмена) фирмы GUENTNER (Германия) серии GFN.

![спиральное оборудование шоковой заморозки]()

В качестве компрессорно-конденсаторной установки как правило используются поршневые или винтовые компрессоры с воздушными конденсаторами серии LH фирмы Bitzer (Германия). На более мощные установки шоковой заморозки устанавливаются централи(холодильные агрегаты состоящие из двух и более поршневых или винтовых холодильных компрессоров) с воздушными конденсаторами фирмы GUENTNER (Германия) серии GVV(вертикальные), GVH(горизонтальные) , GVW( V-образные).

Заключение

В нынешних реалиях бизнеса, связанного с продуктами питания, технология шоковой заморозки занимает важнейшее место. С каждым годом все больше предприятий начинают познавать: как работает шоковая заморозка, и включать данную технологию в свое производство, благодаря чему, происходит безусловная оптимизация и рост прибыли. Шоковая заморозка еще долго будет играть одну из лидирующих ролей в сфере холодильно-пищевой промышленности.

Читайте также: