Реферат на тему доменные шлаки

Обновлено: 02.07.2024

Toggle navigation

Ремонт в регионах

Доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов

Производство цемента из доменных шлаков основано на том, что по своему химическому составу эти шлаки, в особенности основные (богатые окисью кальция), близки к составу обыкновенного портландцемента. Например, химический состав доменного шлака одного из наших металлургических заводов: СаО—50%, MgO—1,5%; SiO2—32%, Аl2О3—13% и т. д.

Химический состав доменного шлака

Он отличается от состава обыкновенного цемента меньшим содержанием СаО и большим содержанием SiO2, A12O3 и других окислов.

Эти окислы образуют в шлаке химические соединения: двухкальциевый силикат 2СаО • SiO2 (обладает вяжущими свойствами), геленит 2СаО • SiO2 • А12О3 — инертное вещество и др.

В результате резкого охлаждения (грануляции) жидкого доменного шлака получается гранулированный шлак, который, кроме указанных соединений, входящих в состав кристаллической фазы, содержит алюмосиликатное стекло, обладающее химической активностью.

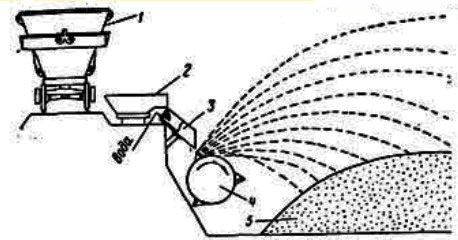

Барабанная установка для полусухой грануляции шлака: 1— шлаковозный ковш; 2 — приемная ванна; 3 — желоб; 4— вращающийся барабан; 5 — гранулированный шлак

Свойства гранулированного шлака

Гранулированный шлак обладает гидравлическими вяжущими свойствами. Они проявляются при действии на тонко измельченный шлак возбудителей твердения щелочных (известь, цементный клинкер) или сульфатных (сернокислый кальций и др.). Эти свойства шлака используются для производства шлаковых цементов посредством совместного размола гранулированного шлака с возбудителями твердения. Таким образом получают известково-шлаковый, сульфатно-шлаковый цементы и шлакопорт-ландцемент. Кроме того, доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов.

Производство шлаковых цементов выгодно, так как оно основано на использовании очень дешевого сырья — отходов доменного производства — шлаков, получающихся в громадных количестав на металлгических заводах. Выход доменного шлака составляет в среднем 60% от веса выплавленного чугуна. Кроме того имеются огромные запасы старых отвальных шлаков, пользуемых для изготовления бетона в дорожном строительстве и др.

Получение доменных шлаков

Доменные шлаки получаются при выплавке чугуна в резултате сплавления глинистых и других примесей, входящих в состав руды и топлива, с известью, получаемой при обжиге известняка, вводимого в доменную печь.

В зависимости от состава шихты, применяемой при производстве чугуна, получают основной или кислый шлак.

Основным считается шлак, состав которого в процентах характеризуется модулем основности Мо, превышающим 1:

Мо= CaO+MgO разделить на SiO + Al2O3 > 1

У кислого шлака Мо 0,65), богатые глиноземом. Так называемый модуль активности шлака, выражающийся отношением % Al2O3 : % SiO2 должен быть у основных шлаков больше 0,17, а у кислых — больше 0,33.

Кроме того, в зависимости от сорта шлака содержание МпО должно быть не более 2—5%, а серы S

Основными отходами доменного производства являются шлак, колошниковая пыль и газ. Кроме того, в доменном цехе образуются следующие отходы производства и потребления: ртутные лампы, люминесцентные ртутьсодержащие трубки отработанные и брак, лом меди несортированный, масла индустриальные отработанные, масла гидравлические отработанные, не содержащие галогены, масла компрессорные отработанные, бой шамотного кирпича, остатки и огарки стальных сварочных электродов, лом черных металлов несортированный, стружка бронзы незагрязненная.

Химический состав отходов доменного производства представлен в таблице 6.6.

Таблица 6.6 – Химический состав отходов доменного производства, %

Пыль, содержащаяся в колошниковом газе, на 99 % улавливается системой газоочистки доменной печи (доменная печь → пылеуловитель → скруббер → трубы-распылители → дроссельная группа → каплеуловитель) и возвращается в передел: применяется в качестве одного из компонентов агломерационной шихты. Колошниковый газ, содержащий в своем составе большое количество горючих компонентов, применяется в качестве топлива для обогрева воздухонагревателей, мартеновских печей и других нужд. Шлак, в настоящее время гранулируется и в этом виде используется в строительных целях. Грануляция шлака осуществляется при его сливе в воду. При этом выделяются такие вредные вещества, как сероводород H2S, оксид серы SO2, оксид серы SО3 и серная кислота. Величина удельных выбросов в граммах на 1 тонну шлака в летний период составляет: 500 H2S, 50 SO2, 40 H2SO4; в зимний период - 600 H2S, 130 SO2,13 H2SO4.

Грануляция состоит из шлакового желоба, под которым размещен гидрогранулятор и бункер-отстойник с камерой оборотной воды и колодцем, где установлен шлаковый эрлифт.

С целью снижения вредного влияния, особенно на атмосферный воздух (выбросы сероводорода, сернистого ангидрида и серной кислоты), установки грануляции необходимо снабжать системой улавливания парогазовых выбросов (сооружение зонтов, оборудование местными отсосами) и нейтрализовать их (например, известковым молоком Са(ОН)2) не только в газоочистных установках, но и путем подачи известкового молока в воду, идущую на грануляцию.

Гранулированный шлак применяется в строительном производстве (изготовление цемента).

Щебень из доменных шлаков по ГОСТ 3344 - 83 в зависимости от физико-механических свойств предназначается для устройства всех видов покрытий, оснований и подстилающих слоев дорожных одежд. Нулевую фракцию (0-5 мм) – шлаковую мелочь, обладающую вяжущими свойствами, применяют для устройства монолитных шлакобетонных оснований и покрытий.

В дипломной работе рассмотрен вопрос о применении металлоконцентрата (ЦРШО) в доменной шихте с целью улучшения стабильности чугуна для производства изложниц. Произведенный сравнительный анализ расчета доменной шихты с использованием металлоконцентрата и без него, убедительно доказывает что применение местного сырья выгодно, так как:

- происходит лучшее усвоение марганца и хрома в чугуне, по сравнению с производством синтетического чугуна;

- улучшается экологическая обстановка, за счет переработки шлаковых отвалов;

- уменьшился расход изложниц, отлитых на ФЛЦ;

- уменьшается расход кокса.

Анализ экономической эффективности показывает, что при введении металлоконцетрата в доменную шихту себестоимость данной продукции снижается, что приводит к экономии 436,89 руб/т чугуна. Рентабельность производства возросла на 5,6%, годовой экономический эффект составляет 269,89 млн. руб.

Список используемых источников

2 Доменное производство. Справочник т.1 / под ред. акад. И.П. Бородина. - М.:Металлургия, 1963. - 645с.

3 Вегман Е.Ф., Чургель В.О. “Теоретические проблемы металлургии чугуна”, М.: Машиностроение, 2000. - 348 с.

4 Яковлев П.Д. Промышленные типы рудных месторождений. М.: Недра, 1990. - 216с.

7 Технологический отчет ОАО "Уральская сталь" (ОХМК), 2008. -62с.

8 Вегман Е.Ф., Жеребин Б.Н., Похвиснев А.Н., и др. “Металлургия чугуна”, издание 3 – ое переработанное и дополненное, М., ИКЦ “Академкнига”, 2004. - 775 с.

9 Полтавец В.В. Доменное производство. М.: Металлургия, 1981. - 416 с.

10 Рамм А.Н. Современный доменный процесс. М.: Металлургия, 1980. - 134 с.

11 Андреев Е.Е., Петров В.А., Биленко Л.Ф. Дробление, измельчение и грохочение полезных ископаемых. М.: Недра, 1980. – 13с.

12 Сибагатуллин С.К. Анализ причин изменения расхода кокса и производительности доменной печи по производственным данным: Метод, указания. Магнитогорск: МГТУ, 2000. - 20 с.

13 Гиммельфарб А.А., Котов К.И. Процессы восстановления и шлакообразования в доменных печах. М.: Металлургия, 1982. - 328 с.

14 Павлов М.А. Металлургия чугуна. Часть 3. – М.:Гостехиздат,1947. - 295c.

15 Волков Ю.П., Шпарбер Л.Я., Гусаров А.К. Технолог - доменщик. М.: Металлургия, 1986. - 354 с.

16 Справочник рабочего доменного цеха: Справочного издание/ В.В. Данынин, П.И. Черноусов. Челябинск: Металлургия, 1989.- 320 с.

17 Эксплуатация современной доменной печи./ Ю.П. Волков, Л.Я. Шпарбер, А.К. Гусаров, В.М. Федченко. М.: Металлургия, 1991. 240 с.

18 Немцев В.Н., Кобельков Г.В. Экономическая эффективность инвестиций: Учеб. пособие. Магнитогорск: МГМА, 1997. 107 с.

19 Немцев В.Н., Аглюков Х.И. Финансовая оценка инвестиций: Учеб. пособие. Магнитогорск: МГМА, 1998. 55 с.

20 Расчет фонда оплаты труда на промышленном предприятии: Метод, указания/ В.Н. Немцев, Г.В. Купфер, Т.Д. Савинова, Л. Т. Чехмер. Магнитогорск: МГТУ, 2000. - 41 с.

21 Бочков Д.А. Управление производством. Учеб. пособие. М.:МИСиС, 2001. – 63с.

22 Бринза В.П., Зиньковский М.М. Охрана труда в черной металлургии. М.: Металлургия, 1982. - 336 с.

23 Управление охраной труда на металлургическом предприятии. Ф.Д. Авраменко, Н.Н. Карнаух, Т.Н. Хорошев. М.: Металлургия, 1984. - 192с.

24 Безопасность жизнедеятельности. Учебник для вузов/ С.В. Белов, А.В. Ильницкая, А.Ф. Козьяков и др./ Под общ. ред. С.В. Белова. М.: Высшая школа, 1999. - 448 с.

25 ГОСТ 12.0.003-74. Опасные и вредные производственные факторы. Классификация. - М.; Стройиздат, 1975.

26 ГОСТ 12.1.005-88. Общие санитарно-гигиенические требования к воздуху рабочей зоны. -М.: Издательство стандартов, 1991.

27 Исследование освещения рабочих мест: Метод, указания. Магнитогорск: МГТУ, 1999. - 52 с.

28 Учебное пособие № 216. Безопасность жизнедеятельности. Потоцкий Е.П., Гриценко Н.В., Мануев Н.В. - М.: МИСиС, 1993. – 5с.

29 Учебное пособие № 224 Безопасность жизнедеятельности. Л.С., Курулев В.В., Муравьев В.А. - М.: МИСиС, 1994. - 16с.

30 Учебное пособие для дипломного проектирования № 438. Охрана труда и окружающей среды. Муравьев В.А. - М.: МИСиС, 1987. – 20с.

31 Бринза В.Н., Манцев Н.В., Шарин А.Ф. Охрана окружающей среды: Учебное пособие для дипломного проектирования. М.: МИСиС, 1985. – 24с.

32 СанПиН 2.2.1/2.1.1.1.1031-01.

33 Шульц А.А. Элементы безотходной технологии. – М.: Металлургия, 1991. – 174с.

Раздел: Промышленность, производство

Количество знаков с пробелами: 107016

Количество таблиц: 47

Количество изображений: 7

Одним из важнейших компонентов шлаковых цементов является доменный шлак, получаемый при выплавке чугуна; так как в исходной железной руде содержатся глинистые примеси и в коксе — зола, для их удаления в доменную шихту вводят флюсы — карбонаты кальция и магния. В процессе плавки, вступая в химическое взаимодействие с примесями, они образуют шлак, представляющий собой силикатный и алюмосиликатный расплав.

Плотность доменных шлаков в два с лишним раза меньше, чем чугуна, поэтому шлаки в горне домны располагаются над слоем расплавленного чугуна и их периодически удаляют через отдельную шлаковую летку. Небольшая часть шлака, захватываемая расплавленным чугуном, также периодически выпускается, но уже через чугунную летку. На 1 т выплавляемого чугуна приходится примерно 0,6—1 т шлака. Основные оксидные составляющие шлака те же, что и у портландце - ментного клинкера, но соотношения между ними другие.

Шлаки в зависимости от агрегата, в котором происходит переплавка того или иного чугуна на сталь, называются шлаками бессемеровского или мартеновского чугуна; шлаки специальных чугунов разделяются на фер- рохромовые, ферромаргапцевые и др. Чугуны разделяются на литейные, передельные и специальные. Каждому виду чугуна соответствует шлак определенного состава; при высоком содержании серы в коксе повышают содержание извести в шлаке; для ускорения процесса плавки в состав шихты вводят марганцевую руду, доломит и др., что влияет на химический состав шлака.>

Из-за разного состава железных руд и кокса состав шлаков металлургических заводов южных, центральных и восточных районов также различается. Доменные шлаки южной металлургии характеризуются низким содержанием глинозема (6—10%) и сравнительно высоким— сульфидной серы (до 3—4%) и оксида марганца (II), в особенности в шлаках мартеновского чугуна. На некоторых заводах Урало-Кузнецкого бассейна, работающих на богатых глиноземом железных рудах и малосернистом коксе есть шлаки, которые характеризуются высоким содержанием глинозема, доходящим в отдельных случаях до 20%, и малым — сульфидной серы, до 1%. Оксида марганца (II) даже в шлаках мартеновского чугуна сравнительно мало (до 3%), но содержание глинозема и оксида магния в них весьма высоко. Поэтому в нашей стране впервые в мировой практике стали применять не только основной доменный шлак, у которого %CaO+%MgO

%SiOi+ %А1г03 равно или более единицы, но и кислые гранулированные доменные шлаки, у них отношение процентного содержания указанных оксидов меньше единицы. В тридцатых годах было доказано, что они пригодны для получения шлакопортландцемента.

Обычно шлак выпускается из домны с температурой 1673—1773 К, при которой он становится жидкоте - кучим и минимально вязким. Возможность использования шлака для цемента зависит от характера его переработки по выходе из домны. При медленном охлаждении на воздухе в шлаковых отвалах он превращается в плотный камень, причем в зависимости от состава он может постепенно рассыпаться в порошок вследствие так называемого силикатного распада в результате перехода j3-C2S в y-C2S. Распад может вызываться и гидратацией CaS, FeS и MnS (известковый, железный и марганцевый). Нерас'сыпающиеся медленно охлажденные шлаки дробят и в кусках применяют в дорожном и других видах строительства; для проверки стойкости шлаков во времени иегюльгуют специальные методы контроля.

Грануляция шлаков. Шлаки, предназначенные для прои? годства вяжущих материалов по выходе из домны, подвергаются грануляции, в результате которой структура их меняется и они становятся мелкозернистыми. Осуществляется это путем резкого охлаждения шлакового расплава водой, иногда с применением механического раздробления еще жидкого или полузатвердевшего шлака. В зависимости от влажности получаемого продукта используют грануляционнные устройства для мокрой либо полусухой грануляции.

У нас часто применяются центральные грануляционные установки для мокрой грануляции большой мощности. Они расположены вне доменного цеха, и жидкий шлак туда доставляют в шлаковозных ковшах с нескольких доменных печей. Существенно влияют на активность шлака условия и температура его образования. Широкое распространение получил и способ полусухой грануляции шлаков, разработанный В. Ф. Крыловым и С. Н. Крашенинниковым. В этом случае разложение сульфидов идет менее активно, чем при мокром способе, и выделяется соответственно меньше сероводорода. Применять мокрогранулированный шлак значительно менее выгодно, чем шлак полусухой грануляции, транспортировка и переработка которого обходятся намного дешевле. В последние годы созданы также гидроударный и гидрожелобной способы полусухой грануляции доменных шлаков. Освоен способ припеч - ной (придоменной) грануляции.

Шлак полусухой грануляции характеризуется более плотной структурой и имеет примерно в 1,5 раза большую среднюю плотность, чем шлак мокрой грануляции.' Влажность шлака мокрой грануляции составляет 20—35% (редко 15%), шлака полусухой грануляции — 5—30%; насыпная плотность тех и других шлаков соот-' ветственно 400—1000 кг/мз и 600—1300 кг/м3.

Минералогический состав и структура шлаков. В медленно охлажденных шлаках, содержащих менее 5% MgO, присутствуют преимущественно мелилиты — изоморфный ряд твердых растворов, конечными членами которого являются геленит C2AS и окерманит C2MS2. С повышением содержания оксида магния более 15% вместо твердого раствора образуется только окерманит. В составе шлаков встречаются псевдоволластонит и волластонит (CS), разные модификации C2S, ранки - нит — Сз32, мервинит C3MS2, анортит — CAS2 и др. Во многих шлаках имеются CaS, а также FeS и MnS. В связи с тем, что процессы кристаллизации при охлаждении в промышленных условиях не идут до конца и не создаются поэтому условия для физико-химического равновесия, по результатам химического анализа невозможно точно рассчитать ожидаемый минералогический состав шлака.

Доменные шлаки — это материалы с потенциальными вяжущими свойствами; способность к твердению проявляется у них в гранулированном виде, т. е. преимущественно в стекловидном состоянии под действием активизирующих добавок, к которым относятся щелочи, известь, сернокислый кальций и др. Считали, что стекло' активно потому, что запас внутренней энергии в нем' больше, чем в закристаллизованном веществе того же состава. Исследования Н. А Торопова, Б. В. Волконского [144] показали, что это не распространяется на специальные высокоглиноземистые шлаки. В кристаллическом виде они оказались значительно более гидравлич - ными, чем полностью остеклованные. Сравнение теплот' растворения гранулированного и медленно охлажденного обыкновенного доменного шлака одинакового химического состава показало, что запас внутренней энергии больше у остеклованных.

Мы считаем, что минералы, которые в кристаллическом виде обладают явно выраженной гидравлической активностью и способны твердеть, уже не характеризуются в стекловидном состоянии такой активностью, несмотря на больший запас внутренней энергии. Это относится, например, к алюминатам кальция Ci2Ai, СА, содержащимся в специальных высокоглиноземистых шлаках. В доменных шлаках обыкновенных чугунов гидравлической активностью в кристаллическом виде обладают а' и |3-C2S. Шлаковые минералы CS и C2S2M в стекловидном состоянии способны твердеть без активизирующих добавок.

Геленит в стекловидном состоянии гидратируется и затвердевает только под воздействием гидроксида кальция или гипса, то же относится к монтичеллиту и некоторым другим минералам. Анортит, CAS2, как в кристаллическом, так и в полностью остеклованном виде, инертен даже при действии растворов извести и гипса. Таким образом, активность шлака зависит не только от высокого содержания стекла, но и от химического состава как этой фазы, так и кристаллических образований [67]. Для структуры гранулированных доменных шлаков характерна неоднородность стекловидной фазы; наблюдаются включения сульфидов — центров микрокристаллизации, а также участки стекла, отличающиеся по составу от основной массы; встречаются пузырьки газов, под действием атмосферных агентов появляются новообразования. :

Жидкий шлак является микрогетерогенным расплавом, в котором имеются области с концентрацией некоторых ионов выше средней, что и обусловливает его неоднородность. Быстрое охлаждение шлакового расплава при грануляции приводит к тому, что он сохраняет структуру, которую имел в жидкорасплавленном состоянии.'

Стекло сейчас рассматривают как сложную жидкую переохлажденную систему и характерные особенности структуры жидкости переносят и на структуру стекол. Современные методы исследования тонкой структуры стекол позволяют установить, что структура силикатных (шлаковых) стекол действительно микрогетерогеи - на, хотя пока еще нет единой общепризнанной теории их строения. В настоящее время распространена теория ионного строения шлаков, по которой жидкий шлак рассматривают как микрогетерогенный расплав, состоящий из простых катионов, анионов, кислорода и серы, а также из комплексных анионов, размер и устойчивость которых зависят от природы катиона.

Степень связанности кремнекислородных комплексов, выражающаяся в показателе O/Si, оказывает большое влияние па активность шлаков. В этом свете влияние тех или иных элементов на гидратационную активность шлаков зависит от положения, которое они занимают при формировании структуры шлака. На роль этого показателя в активности шлака указано в работах М. И. Сычева, исследовавшего шлаки цветной металлургии. В. С. Горшковым [39] установлено, что минеральные добавки в зависимости от ионного радиуса входящих в них катионов и анионов, в различной степени влияют на процесс стеклообразования, способствуя увеличению либо уменьшению каркаса стекла и тем самым различно влияют на химическую стойкость шлака при его гидратации. :

Сходство между структурами кристаллических и стеклообразных силикатов, по мнению А. А. Аппена [3], заключается в существовании в обоих состояниях непрерывного кремнекисдородного каркаса и в координаци-' онном принципе расположения ионов относительно друг друга. Некоторые металлы в структуре силикатного стек-' ла рассматриваются не только как модификаторы, но и как с'теклообразователи, причем соотношение между положением катионов определяется его координационным числом, с повышением которого увеличивается доля катиона как модификатора. При этом, по данным С. М. Рояка, Я. Ш. Школьника, Н. В. Оринского [124], следует учитывать, что первичным этапом гидратации шлакового стекла является процесс перехода в раствор катионов-модификаторов. Работами последних лет установлено, что само по себе содержание стекловидной фазы не является определяющим фактором в повышении активности шлаков. Полагают, что наиболее высокими вяжущими свойствами обладают шлаки, содержащие 5—20% кристаллической фазы [126].

Вопрос о целесообразности получать частично закристаллизованный шлак должен решаться в каждом конкретном случае отдельно с учетом химического состава шлака и в первую очередь его основности, так как с последней связан порядок выпадения кристаллических фаз при охлаждении шлака ниже температуры ликвидуса (Гл). Грануляция основных шлаков (М0>1) при температуре ниже Тя способствует фиксации структуры, в которой наряду со стеклом имеется весьма активная в отношении вяжущих свойств минералогическая фаза 2Ca0-Si02, более активная, чем стекло.

При охлаждении кислых шлаков (М0

Эти характеристики позволяют учитывать, в частности, содержание нежелательного оксида марганца (II). Показано, что вредную роль марганца можно объяснить его физико-химичес'ким воздействием на шлаковое стекло, выражающимся в повышении его химической устойчивости в известковой среде твердеющего цемента. При

горячем ходе печи и повышенном содержании глинозема шлаки даже с высоким содержанием МпО, например, от специальных чугунов — ферромарганца, зеркального чугуна — характеризуются значительной активностью. Степень пригодности гранулированного доменного шлака для цементного производства нужно, таким образом, устанавливать преимущественно на основе результатов испытаний образцов шлакопортландцемента, Содержащих при определенном клинкере различные дозировки шлака.

Изучение гидравлической активности синтетических стекол, близких по составу к шлакам, показало, что примерный состав наиболее активных стекол такой: СаО 48—50%, А1203 18—20% и Si02 30—32% при 5% MgO. Однако возможность выплавки шлаков оптимального состава часто ограничена сырьевыми ресурсами и также тем, что состав доменной шихты подбирают в первую очередь с учетом факторов, определяющих ход доменной плавки и качество чугуна.

Наши исследования [123] роли отдельных элементов в формировании структуры шлаков показали, что А1, Mg, Ti в определенных условиях способны менять свою структурную роль, оказывая значительное влияние на процесс гидратации. Сопоставление данных об изменении координационного состояния алюминия и вяжущих свойств шлаков в зависимости от содержания А1203 позволило установить, что максимум активности шлаков при 18—20% A1203 совпадает с максимальным содержанием комплексов (АЮ6) в переохлажденном шлаке.

В последнее время приобрели практическое значение высокомагнезиальные, а также высокотитаповые гранулированные доменные шлаки [114]. Содержание MgO в шлаках возросло вследствие повышения содержания в флюсах доломитизированных известняков, поскольку оксид магния снижает вязкость шлаков и облегчает ход плавки в доменной печи. Исследованиями установлено, что часть оксида кальция в составе шлака может быть заменена без снижения его активности оксидом магния в количестве, зависящем от содержания глинозема. В низкоглиноземистых шлаках (5—6% А1203) оксида магния может быть до 5—6%; в высокоглиноземистых шлаках (15—18% А120з), выплавляемых у нас в восточных районах, содержание MgO до 17% заметно не отражается на активности шлака.

Обязательным условием применения магнезиальных доменных шлаков является перевод всего оксида магния в состав стекловидной фазы. При недостаточно быстром охлаждении в процесс'е грануляции, при которой в составе шлака образуется шпинель (Mg0-Al203), его активность может понижаться, так как весьма необходимый для ускорения твердения глинозем связан в нерастворимом и, следовательно, инертном для гидратации соединении— шпинели. При грануляции высокомагнезиальных шлаков следует прибегать к особо резкому их охлаждению во избежание кристаллизации периклаза, который может вызвать неравномерность изменения объема при длительной гидратации шлакопортландцемента.

С количественным содержанием А1203 в шлаке тесно связана структурная роль Mg в шлаке. Исследования С. М. Рояка и Я. Ш. Школьника гидратационных свойств синтетических шлаков показали, что допустимая замена СаО на MgO определяется содержанием в них глинозема— с увеличением его количества возрастает допустимое содержание оксида магния. При анализе ИК-спект - ров были отмечены [67, 54] изменения, связанные с тем, что при содержании 15% А1203 возрастает количество алюминия в октаэдрической координации с внедрением части магния в анионный каркас стекла. При 17% глинозема допустимое содержание оксида магния в шлаке без понижения его активности может также достигать 17%. В четырехкомпонентной системе эти шлаки лежат вне поля кристаллизации периклаза, вредного для цементов, и находятся в области, где первичной фазой кристаллизации являются монтичеллит и шпинель.

Поскольку в некоторых доменных шлаках содержится титан, были изучены особенности его распределения в структуре шлака. Нами установлено, что в шлаке, содержащем до 11% титана в пересчете на ТЮ2, вследствие восстановительного характера доменного процесса, находится и Ti203, в структуре которого титан занимает тетраэдрические позиции, увеличивая полимерность стекла. Образование сложных кремиетитанкислородных комплексов и уменьшение длины связи Ti — О при переходе титана в четверную координацию (содержание ТЮ2—4%) приводит к изменению адсорбции молекул воды на поверхности шлакового зерна.

Это можно связать с тем, что ион Ti4+ сорбирует воду прочнее ионов щелочноземельных металлов, кроме того, при малом содержании ТЮ2 частично находится в шестерной координации, при которой расстояние Ti — О достаточно велико, чтобы молекулы воды непосредст-' венно взаимодействовали с ионом Ti4+. При возрастаний количества ТЮ2 титан переходит в четверную координацию, а расстояние Ti — О уменьшается. Это приводит к тому, что адсорбция воды ионами Ti4+ из-за большого экранирования титана кислородом становится менее вероятной.

Выше отмечалось, что определяющим фактором структуры доменных шлаков в связи с их активностью является степень полимеризации кремнекислородных комплексов, зависящая от концентрации анионов кислорода в шлаке. Поэтому была высказана мысль о возможности повышения гидратационных свойств шлака путем применения добавок, способствующих распаду кремнетитанкислородной сетки. (Наши исследования подтвердили, что введение в шлаковый расплав добавки' щелочи или щелочесодержащей цементной пыли [114] приводит к разукрупнению кремнетитанкислородных' комплексов и к существенному повышению активности гранулированного шлака, что подтвердил промышленный выпуск шлакопортландцемента.

Потребителям очень важно выяснить, что же это такое — доменный шлак. Правильная глубокая характеристика не может ограничиться знакомством с плотностью гранулированного шлака, с его отличиями от сталеплавильного, с весом 1 м3 и химическим составом. Обязательно надо выяснять еще, каково использование отсевов дробления и какие частные виды такой продукции бывают.

Что это такое?

Если доменный процесс проводится строго по технологии, то шлак выглядит как светлый продукт (светло-серый, с желтыми, зеленоватыми и некоторыми другими нотками). Если же производитель нарушает установленную технологию, то появляется другая расцветка — черная, это свидетельствует о высокой концентрации железа в производимых изделиях.

Текстура шлакомассы тоже отличается в широких пределах. Известны варианты:

- камнеподобные;

- стеклоподобные;

- похожие на фарфор.

Состав и характеристики

Поскольку даже на одном предприятии, получающем сырье от стабильного круга поставщиков, технологические нюансы могут меняться, закономерно, что в разных случаях свойства и состав шлака тоже довольно существенно отличаются. Часто можно прочитать, что этот продукт близок химически к цементу. И подобное утверждение не лишено оснований. Однако оксида кальция в шлаковой массе несколько меньше, а вот диоксида кремния, оксида алюминия и других подобных соединений — явно больше.

Стоит отметить, что оксиды присутствуют обычно не в чистом виде, а как часть других соединений. Также, поскольку технологический процесс подразумевает резкое остужение обрабатываемой массы, химический состав шлака включает алюмосиликатное стекло. Оно отличается впечатляющей способностью к реакции с другими веществами. Отдельная важная тема — удельный вес 1 м3 доменного шлака, он же – насыпная плотность, по сути (иногда эти понятия разводят, но они все равно остаются тесно взаимосвязаны по понятным причинам). Этот показатель может варьироваться от 800 до 3200 кг, в зависимости от исходного сырья, методов обработки и иных технологических тонкостей.

На практике же большинство шлаков весит, однако, не менее 2,5 и не более 3,6 г на 1 см3. Иногда он даже легче расплавленного металла. Ничего удивительного — иначе невозможно было бы четко и грамотно отделять шлаковую массу от основного продукта металлургических комбинатов. На доменный шлак действует даже специальный ГОСТ 3476, принятый в 1974 году.

К сведению: этот стандарт не охватывает продукцию, получаемую из ферросплавов и магнетитовых руд любого происхождения.

В стандарте нормированы:

- содержание окиси алюминия и некоторых других веществ;

- доля не подвергшихся полноценной грануляции фрагментов;

- номинальный размер стандартной партии (500 тонн);

- требования к тестированию образцов, отбираемых от каждой привезенной партии отдельно;

- процедура повторного тестирования при сомнительных или неоднозначных показателях;

- требования к хранению и перемещению готовой продукции.

Стоит отметить, к сожалению, что экологичность доменного шлака вызывает большие сомнения. Применение его в прямом контакте с окружающей средой, например, при дорожном строительстве, обуславливает серьезные риски, прежде всего, способствует распространению тяжелых металлов. Но если исключить размывание массы почвенными, талыми водами и осадками, то проблема в значительной мере решается. Потому отказываться от использования шлаковой продукции точно не стоит — это в любом случае лучше прямого выбрасывания ее. Однако надо обращать внимание на условия применения.

Отличия от сталеплавильного шлака

Главная специфика состоит в том, что такой продукт получают совсем по другой технологии. И потому его химический состав, а оттого, разумеется, и свойства, сильно отличаются. Сталеплавильный отход плотнее и заведомо не пригоден как простой минеральный заполнитель или утеплитель. Однако его иногда применяют как балласт при дорожном строительстве или как заполнитель асфальтобетонных смесей.

Опыты дают обнадеживающие результаты, но все же пока классический доменный шлак остается более удобным и привлекательным продуктом.

Технология производства

Изготовление шлака связано с выплавкой в специальной печи, к примеру, чугуна. Нужное нам вещество покидает доменный агрегат, будучи прогретым как минимум до 1500 градусов. Потому, чтобы можно было с ним работать, необходимо шлак остудить. Ждать, пока это произойдет естественным образом, было бы слишком долго. Потому практикуют:

- вспучивание (или иначе, подачу холодной воды);

- обдув струями воздуха;

- дробление или помол на специальном оборудовании.

Стоит обратить внимание, что метод обработки прямо влияет на состав и характеристики готового продукта. Об этом знают все грануляторщики, и потому они учитывают такой момент, когда ставится определенная задача. Скажем, при воздушном охлаждении в шлаке будут преобладать силикаты и алюмосиликаты. В отдельных случаях шлак еще и дробят механически — эту процедуру применяют либо пока он еще жидкий, либо после частичного застывания. Крупные куски перерабатывают в мелкие зерна таким образом, что улучшает дальнейшее выполнение работ и повышает качество готового продукта.

Конечно, специально никто доменный шлак не производит. Подчеркнем вновь, что это всегда только побочный продукт металлургического производства.

Выработка гранул может производиться различными методами, с применением специфических устройств. Известны системы для влажной и полусухой грануляции. В мокрой методике шлак загружают в бассейны из железобетона, наполненные водой.

Принято делить бассейны на ряд секторов. Такой подход обеспечивает беспрерывность производства процедуры. Как только в одну часть сливают разогретое сырье, другая уже готова выгружать остуженный шлак. На современных предприятиях выгрузка производится грейферными кранами. От пористости зависит количество остаточной воды, а сама пористость определяется особенностями охладительного процесса.

Чтобы сделать полусухой шлак, обычно прибегают к механическому дроблению. Похожий эффект достигается за счет отбрасывания в воздух остуженного, но еще не до конца застывшего шлака. В итоге материал получается плотнее и тяжелее, по сравнению с подвергшимся мокрой грануляции. Влажность готового продукта будет составлять 5-10%. Чем больше температура плавки, тем легче будет готовый продукт.

Металлургический доменный шлак получают при выплавке чугуна. В зависимости от фракции и от насыпной плотности такой продукт считают пористым либо плотным изделием. Пористым признают щебень удельной насыпной плотности ниже 1000 кг на 1 м3 и песок удельной насыпной плотности ниже 1200 кг на 1 м2.

Важную роль играет и так называемый модуль основности, определяющий щелочной или кислотный характер вещества.

В процессе охлаждения вещество может:

- сохранять аморфность;

- кристаллизоваться;

- подвергаться частичной кристаллизации.

Молотый шлак вырабатывают из гранулированных сортов путем дополнительного измельчения. В зависимости от целевой задачи туда могут вводить гидрофобную добавку. Обычно продукт соответствует техническим условиям, принятым в 2013 году. Отвальный шлак вырабатывается как отход. Ценность его непосредственно для металлургического производства невелика, однако появляются уже технологии переработки отвальной массы.

Сфера применения

Используют доменный шлак достаточно широко. Его основная область применения — получение строительных материалов. Пока что такая сфера развита неравномерно в разных регионах страны. Однако сокращение расстояний перевозки стройматериалов до строительных объектов можно только приветствовать. За границей в дорожном строительстве применяют не только доменный, но и сталеплавильный шлак, но это уже тема для отдельного разговора.

Простой отвальный продукт способен быстро схватываться, что делает его аналогом цемента. Постепенно расширяется применение такой массы в отсыпке дорожных полотен. Также во многих местах стремятся упрочнять опорные площадки фундаментов. Появляются разработки по использованию отсевов дробления в качестве основного компонента бетона. Есть уже и ряд публикаций, в которых такой опыт поощряется.

Шлаковый щебень вырабатывают, дробя отвальный шлак и пропуская его через грохоты. На конкретное применение влияет, прежде всего, фракция материала. Отработано использование такого продукта в качестве:

- наполнителя прочных бетонных смесей;

- подушки балласта на рельсовых путях;

- средства укрепления откосов;

- материала для пирса и причала;

- средства обустройства площадок.

Гранулированным шлаком пользуются при получении шлакоблоков. Нужен он и для теплоизоляции. Иногда доменный шлак используют для дренажа: в этом качестве он быстро деградирует, превращается в песок, но все же исправно работает. Гранулированная масса может использоваться и для пескоструйных работ.

Такое ее применение происходит весьма часто, и необходимый продукт предлагают многие ведущие изготовители.

Читайте также: