Реферат на тему автосцепное устройство

Обновлено: 05.07.2024

Парк подвижного состава железнодорожного транспорта характеризуется многообразием типов и конструкций вагонов, используемых в перевозочном процессе грузов и пассажиров. Условия эксплуатации вагонов связаны со значительными статическими и динамическими нагрузками, а в отдельных случаях — с воздействием высоких и низких температур перевозимого груза, повышенной влажности, агрессивных сред на конструкцию вагонов. При малой дальности перевозок значительно возрастает интенсивность ведения погрузочно-разгрузочных работ, как правило, с использованием различных средств механизации. Таким образом, многофункциональное и интенсивное использование вагонов железнодорожного транспорта требует их качественного технического обслуживания и ремонта квалифицированными специалистами.

Железнодорожный транспорт РФ имеет исключительно важное значение в жизнеобеспечении многоотраслевой экономики и реализации социально значимых услуг по перевозке пассажиров. На его долю приходится более 75% грузооборота и 40% пассажирооборота, выполняемого транспортом общего пользования. В мире российские железные дороги занимают четвертое место, уступая по пассажиропотоку Китаю, Индии, Японии. Железнодорожный транспорт последовательно продвигается по пути реформ, гарантированно решая транспортные задачи государства. И впредь он останется основным видом транспорта, обеспечивающим перевозки грузов и пассажиров в стране.

обеспечение перевозок в предъявляемых объемах;

устойчивое финансирование отрасли;

повышение безопасности движения;

создание ресурсосберегающих технологий и технических средств нового поколения;

повышение уровня содержания эксплуатируемой техники, ее оздоровления и восстановления;

усиление существующей мощности ремонтной базы с целью обеспечения ремонта вагонов в России собственными силами.

разрабатывать и внедрять комплексные диагностические устройства контроля основных параметров грузовых вагонов при движении поезда с размещением их на подходах станциям, имеющим ПТО;

совершенствовать и внедрять средства повышения надежности тормозной системы поездов;

автоматизировать контроль за обеспечением сроков службы и плановых видов ремонта, и технического освидетельствования вагонов собственности промышленных предприятий;

обеспечивать контроль за качеством запасных частей;

создавать и внедрять технические средства для обеспечения безопасной эксплуатации пассажирских вагонов.

поддержание работоспособности существующего парка грузовых и пассажирских вагонов за счет повышения качества их ремонта и модернизации узлов;

создание нового поколения грузовых вагонов повышенной надежности и экономичности и пассажирских вагонов повышенной комфортности и экологически чистых;

необходимо добиться уменьшения динамического воздействия вагонов на путь и сокращения эксплуатационных расходов на текущее содержание и ремонт.

При разработке программы предусматривалась возможность решения ряда стратегических задач. Это уменьшение эксплуатационных расходов в пассажирском комплексе, поддержание необходимого эксплуатационного парка пассажирских вагонов в соответствии с возрастающими объемами перевозок и повышении эффективности работы существующего парка.

увеличение коэффициента использования мощностей вагонных депо и уменьшение их количества за счет концентрации мощностей в более оснащенные и, как следствие, уменьшение эксплуатационных расходов;

определение наиболее оснащенных и эффективных ремонтных депо, их дооснащение до уровня ремонтных заводов и выделение в дирекцию по ремонту подвижного состава;

обновление парка за счет поставки нового пассажирского подвижного состава и проведение КВР с продлением срока службы;

ликвидация к 2010 году дефицита парка пассажирского подвижного состава и исключение из эксплуатации вагонов с просроченным сроком службы;

разработка новой системы эксплуатации, технического обслуживания и ремонта пассажирских вагонов.

Такая ситуация диктует необходимость скорейшего обновления парка. Для исключения дефицита парка в 2003 -2004 гг. необходимо продлить срок службы имеющихся пассажирских вагонов.

Серьезные задачи стоят перед ремонтниками. В настоящее время загрузка производственных мощностей по ремонту пассажирских вагонов без учета выполнения КР-1 в условиях депо, составляет около 60%. В программе намечена оптимизация и концентрация этих мощностей в регионах и передача им выполнения КР-1. при этом загрузка мощностей вагонных депо составит 85,2%. В будущем эти депо, наряду с вагоностроительными и вагоноремонтными заводами должны стать базой для создания сети сервисных центров.

В программе предлагается новая специализация вагоноремонтных заводов по типам вагонов и видам ремонта, что позволит решить ряд вопросов. Прежде всего, за счет более эффективного использования мощностей, планируется сократить общий простой вагонов на заводах в среднем на 15 дней и значительно повысить качество ремонта. Производительность труда должна подняться в среднем на 10%, себестоимость ремонта вагона снизится на 12%, а рентабельность выпускаемой продукции поднимется на 10%.

Доказано, что повышение качества ремонта улучшает техническое состояние вагонов, увеличивает его работоспособность, что в свою очередь снижает частоту поступления вагона в текущий отцепочный ремонт. Взятый курс на внедрение передовых технологий в пассажирском хозяйстве обеспечит поддержание требуемого уровня технического состояния парка до времени, когда начнутся поставки вагонов, прошедших капитально-восстановительный ремонт, а также подвижного состава нового поколения.

Более перспективным является капитально – восстановительный ремонт (КВР), при которомвагон полностью переоборудуется, при этом не только повышаются эксплуатационные качества вагона, но и на 15 лет продлевается срок его службы.

Следует создать принципиально новые диагностирующие устройства для выявления дефектов в литых деталях тележек, автосцепного устройства, колесах, осях и подшипниках, в деталях автотормозного оборудования. Должно быть расширено внедрение технологических процессов восстановления и упрочнения конструкций и деталей вагонов дуговыми, газотермическими, индукционным и прочими современными способами.

Система технического обслуживания вагонов должна совершенствоваться на базе внедрения автоматизированных комплексов, средств механизации и автоматизации технологических процессов контроля технического состояния вагонов на ПТО, в процессе движения, а также восстановления работоспособности при подготовке вагонов к перевозкам с целью обеспечения безотказного проследования их в поездах в пределах удлиненных гарантийных участков. Для обработки информации о подвижном составе на ПТО будут создаваться единые централизованные посты с размещением в них регистрирующих устройств всех диагностических средств.

Исходные данные для разработки технологического процесса

=3000*2=6000 (автосцепок)

15%*6000=900 (автосцепок) – из эксплуатации

6000+900=6900 (автосцепок) – всего

6900 поглощающих аппаратов

6900+6900=13800 – всего автосцепок и поглощающих аппаратов

Для автосцепки СА-3 характерно выполнение следующих задач в автоматическом режиме:

1) сцепка при ударе вагонов друг об друга;

2) запирание замка у сцепленных устройств;

3) расцепление подвижного состава без необходимости нахождения работника между подвижными частями состава во время движения;

4) обеспечение механизму состояние готовности после разводки устройства;

5) возврат сцепления при случайном разъединении вагоном без необходимости разводить вагоны.

Автосцепка СА-3 состоит из следующих основных деталей:

1) корпус и детали механизма;

2) ударно-центрирующий прибор;

3) упряжное устройство;

4) упоры и расцепной привод.

Автосцепка СА-3 представляет собой сложную конструкцию в виде литого корпуса. Она имеет голову, в которой расположен механизм сцепления. Этот механизм оснащен следующими деталями:

1) замок;

2) замкодержатель;

3) валик подъемника;

4) подъемник замка;

5) предохранитель от саморасцепа;

6) болт;

Также корпус имеет удлиненный хвостовик с отверстием, которое позволяет клином соединить тяговой хомут и автосцепку. В состоянии сцепки два механизма, расположенных на смежных вагонах, взаимодействуют с помощью выступающих из зева (расстояние между малым и большим зубом) замков и замкодержателей.

1.2 Условия эксплуатации, неисправности деталей автосцепного оборудования, причины появления неисправностей, влияние неисправностей деталей автосцепного оборудования на безопасность движения

Основные неисправности автосцепного оборудования:

2) излом любой детали механизма;

3) износ и другие повреждения корпуса автосцепки и деталей; механизма при которых возможен саморасцеп автосцепок;

4) ушерение зева;

5) износы рабочих поверхностей сверх допустимых норм;

6) неисправная работа механизма зацепления;

7)короткая или длинная цепь расцепного привода;

Причины появления неисправностей:

1) значительные динамические нагрузки, которые особенно велики при проходе составом кривых участков пути и сортировочных горок;

2) износы из-за постоянного трения деталей друг о друга;

3) нарушение технология изготовления и ремонта;

4) большие перепады температур;

5) незащищенность деталей от попадания в зоны трения абразивных частиц;

Запрещается постановка в поезда вагоны которых атосцепное оборудование имеет, хотя бы одну из выше перечисленных неисправностей. При использовании автосцепок с неисправностями приводит к их саморасцепу. Так же саморасцеп автосцепок происходит по другим причинам: попадание под замок снега/льда и других посторонних предметов; превышение допустимой разницы высот между продольными осями автосцепок.

Автосцепные устройства предназначены для соединения локомотива с составом поезда, передачи продольных растягивающих и сжимающих сил, для смягчения действия продольных сил. Сцепление подвижного состава происходит автоматически.

Автосцепные устройства разделяют на жесткие, полужесткие, нежесткие. Каждое устройство состоит из автосцепки, поглощающего аппарата и расцепного привода. В жестком автосцепном устройствеобе автосцепки имеют одну продольную ось, т.е. их взаимные вертикальные перемещения исключаются. Жесткие автосцепные устройства применяют в тех случаях, когда расцепка и сцепка производятся редко.

В нежестких автосцепных устройствах допускаются относительные перемещения двух смежных автосцепок. Такие устройства проще по конструкции, обеспечивают сцепление единиц подвижного состава при значительной разнице расположения автосцепных устройств по высоте, но для них характерен больший износ рабочих поверхностей. Полужестким автосцепным устройством оборудуют пассажирские, рефрижераторные, грузовые восьмиосные и некоторые другие вагоны.

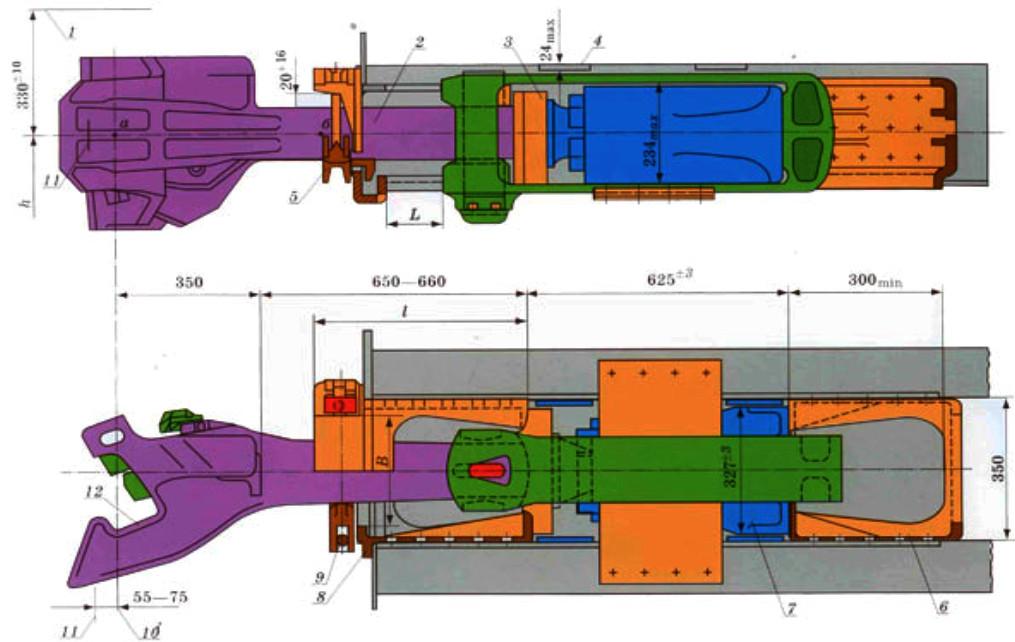

На подвижном составе применяют нежесткие автосцепные устройства (рисунок 30), допускаемая разность уровней осей автосцепок перед сцеплением 100 мм. Для предотвращения саморасцепа в пассажирских поездах с 1978 г. автосцепки оборудуют ограничителями, препятствующими относительным перемещениям смежных автосцепок на расстояние более 140 мм. Нежесткое автосцепное устройство состоит из автосцепки СА-3 (советская автосцепка, третий вариант) и поглощающего аппарата.

Сила сжатия от корпуса 1 автосцепки через тяговый хомут 5 передается на поглощающий аппарат 11, в котором вследствие трения между рядом перемещающихся друг относительно друга деталей и упругих деформаций пружин 12 поглощается 75 % энергии этих усилий. Поглощающий аппарат смягчает удары и рывки, уменьшает динамические воздействия их на подвижной состав. От аппарата усилия через упорную плиту 6передаются на передние упорные угольники 14,прикрепленные к хребтовой балке рамы кузова. Дно корпуса поглощающего аппарата взаимодействует с задними упорными угольниками 13 таким образом, что при передаче силы тяги и сжимающих усилий поглощающий аппарат работает на сжатие.

После прекращения действия продольной силы на автосцепку сжатые пружины поглощающего аппарата расправляются, выдвигают фрикционные клинья и нажимной конус из корпуса, в результате чего длина поглощающего аппарата восстанавливается до первоначальной. Расцепляют единицы подвижного состава вручную расцепным рычагом. Существующая конструкция привода автосцепного устройства не обеспечивает его надежную работу. Новый расцепной привод с жесткой связью, в которой отсутствует цепь 2 - один из самых ненадежных элементов существующей конструкции.

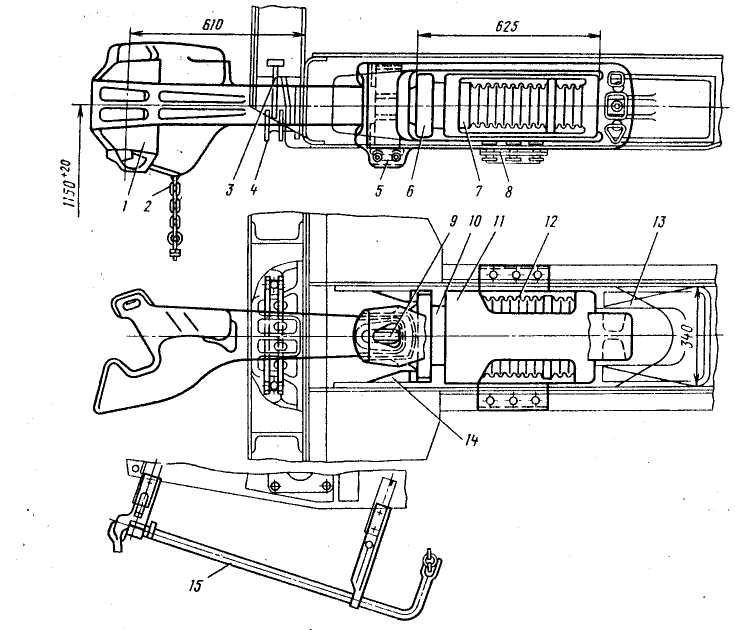

Рисунок 30. Автосцепное устройство: 1 - корпус автосцепки; 2 - цепь расцепного рычага; 3- маятниковая подвеска; 4 - балка; 5 - тяговый хомут; 6 - упорная плита; 7 - горловина поглощающего аппарата; 8 - поддерживающая планка; 9 - клин; 10 - нажимной конус поглощающего аппарата; 11 - поглощающий аппарат; 12 - пружина; 13 - задние упорные угольники; 14 - передние упорные угольники; 15 - расцепной рычаг

Центрирующий прибор имеет эластичную (подпружиненную) опору для хвостовика автосцепки и обеспечивает необходимые вертикальные и горизонтальные отклонения автосцепки при сцеплении. Этот прибор возвращает ее в исходное положение после разведения вагонов на прямых и кривых участках пути.

Рисунок 31. Центрирующий прибор с жесткой опорой: 1 - центрирующая балочка; 2 - маятниковая подвеска; 3 - хвостовик; 4 - ударная розетка

Рисунок 32. Подпружиненная опора центрирующего прибора: 1 - стяжные болты; 2 - две пружины; 3 - центрирующая балочка; 4 - поддерживающая плита

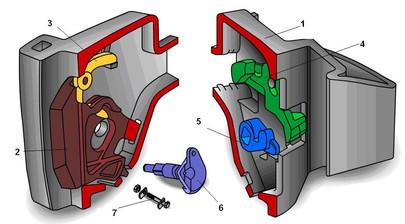

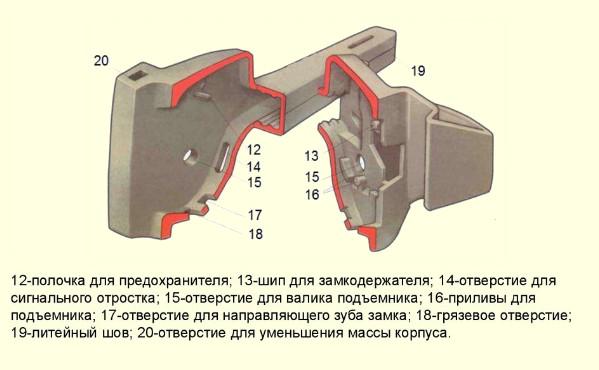

Автосцепка (рисунок 33) состоит из корпуса в котором установлены замок с предохранителем, замкодержатель, подъёмник и его валик. Корпус состоит из пустотелых головки и хвостовика. Хвостовик овальным отверстием и клином соединяется с тяговым хомутом. На головке различают большой и малый зуб, пространство между ними называется зевом. В корпусе отлиты приливы для подъёмника и предохранителя, шип для установки замкодержателя. Отверстия корпуса служат для установки шипа замка, прохода сигнального отростка, сцепления ложно расцепленных автосцепок, а также для удаления влаги и грязи.

Замок служит для запирания автосцепок в сцепленном положении. На его шип установлен предохранитель. Предохранитель (собачка) служит для удержания замков автосцепок в сцепленном положении. Замкодержатель вместе с предохранителем удерживает замок в нижнем (сцепленном) положении при сцепленных автосцепках, а вместе с подъёмником – в верхнем при расцепленных автосцепках. Подъёмник при расцеплении воздействует на фигурное плечо предохранителя, замок и замкодержатель. Подъёмник установлен на валик. Валик от выпадения фиксирован болтом.

Рисунок 33. Автосцепка: 1 – корпус; 2 – замок; 3 – предохранитель (собачка); 4 – замкодержатель; 5 – подъёмник; 6 – валик подъёмника; 7 – фиксирующий болт

Во время сцепки локомотива с вагонами или другим локомотивом малый зуб одной автосцепки скользит по скошенной поверхности большого или малого зуба другой. Под действием нажатия или удара малые зубья входят в зевы автосцепок, замки при этом сначала вжимаются внутрь корпуса головок, а затем, как только малые зубья становятся на свои места, под действием собственного веса опускаются в нижнее положение, запирая автосцепки.

Если автосцепки несколько смещены в стороны, они направляются взаимно скошенными поверхностями зубьев. Чтобы после отклонения автосцепки ее можно было легко возвратить в центральное положение, хвостовик корпуса располагают на центрирующей балке, подвешенной на маятниковых подвесках у верхней части розетки.

Чтобы расцепить автосцепки, нужно повернуть до отказа рукоятку подъемника расцепного рычага. Для обеспечения нормального процесса расцепления необходимо, чтобы детали свободно, без заеданий, перемещались под действием собственного веса.

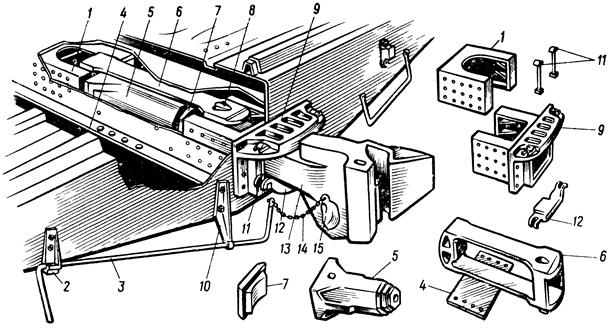

В эксплуатации широко применяют поглощающие аппараты: ЦНИИ-Н6 (рисунок 34, а)и с 1974 г. Р-2П (рисунок 34, в)для пассажирских вагонов и вагонов электропоездов, Ш-1-Тм (рисунок 34, б), Ш-2-B, Ш -2-Т для грузовых вагонов и электровозов. Каждый резинометаллический элемент имеет два стальных листа толщиной 2 мм, между которыми расположены листы из специальной морозостойкой резины, жестко связанные со стальными листами. Резиновые листы имеют параболическое сечение, что предотвращает при сжатии их выход за пределы стальных листов.

Для исключения смещения элементов и соприкосновения их с кромками корпуса при сжатии на днище, нажимной и промежуточных плитах и на листах элементов имеются фиксирующие выступы и соответствующие им углубления. Толщина элемента 41,5 мм, а полный ход аппарата 70мм.

Рисунок 34.Поглощающие аппараты ЦНИИ-Н6 (а), Ш-1-Тм (б) и Р-2П (в): 1,13 - корпус; 2 - нажимной конус; 3 - стяжной болт; 4 - фрикционные клинья; 5 - нажимная шайба; 6,7,8,9,12,14,15,16 - пружины; 10 – упорные стержни; 11 - отверстие; 17 - нажимная плита; 18 - резинометаллические элементы; 19 - промежуточная плита; 20 - днище

В МИИТе разработаны многорежимные гидрогазовые поглощающие аппараты ГА-100М,ГА-500. Каждый аппарат имеет три камеры - две газовые и одну жидкостную, автоматически реагирует на различные режимы работы. Гидрогазовые поглощающие аппараты, принятые к серийному производству, аналогов в мировой практике не имеют и запатентованы в США, Канаде, Англии, Франции, ФРГ, Японии и Индии.

Во время осмотра и ремонта автосцепного устройства на станционных путях одиночные вагоны, группы вагонов или поезд должны быть ограждены переносными сигналами - красным щитом или красным флагом днем и фонарем с красным огнем на шесте ночью. Помимо сигналов, вагон или группу вагонов ограждают тормозными запирающими башмаками, укладываемыми на обоих рельсах не ближе 25 м от крайнего вагона или против предельного столбика, если расстояние от него до крайнего вагона менее 25 м.

Если при ремонте автосцепного устройства необходимо расцепить вагоны, они должны быть раздвинуты на расстояние не менее 5 м, и со стороны промежутка под колеса расцепленных вагонов подкладывают башмаки. Нельзя расцеплять вагоны при движении. Детали автосцепного устройства, которые могут упасть на путь и нарушить безопасное передвижение вагона по путям к месту ремонта, должны быть заменены или надежно временно закреплены. Если это сделать невозможно, передвижение вагона может быть допущено только под непосредственным наблюдением мастера, причем присутствие людей на опасном от вагона расстоянии не допускается.

Переносить и устанавливать автосцепки на вагон должны не менее чем четыре слесаря. При этом, чтобы избежать соскальзывания автосцепки, необходимо пользоваться досками. Запрещается переносить тяжелые детали автосцепного устройства под вагонами. Прежде чем приступить к ремонту автосцепного устройства, у платформ и полувагонов необходимо осмотреть и, если потребуется, привести в полную исправность запоры бортов и люков. Люки полувагонов должны быть закрыты, а борта платформ подняты и закреплены. Обстукивать корпус аппарата с заклинившими деталями можно только без выемки аппарата и передней упорной плиты из тягового хомута. Нельзя отвинчивать гайку стяжного болта у заклинившегося поглощающего аппарата.

Цель работы: ознакомиться с конструкцией автосцепного устройства вагонов и с силовыми характеристиками пружинно-фрикционного поглощающего аппарата.

Краткие сведения из теории

Автосцепное устройство– комплект сборочных единиц и деталей для автоматического сцепления единиц железнодорожного подвижного состава, передачи и амортизации продольных сил. Конструкция автосцепного устройства приведена на рисунке 32.

Рис. 32 – Автосцепное устройство вагонов:

1 – задний упор; 2,10 – кронштейн; 3 – рычаг; 4 – (концевая балка)

5 – поглошающий аппарат; 6 – тяговый хомут; 7 – упорная плита; 8 – клин; 9 –ударная розетка; 11 – маятниковая подвеска; 12 – центрирующая балочка; 13– корпус автосцепки; 14 – цепь; 15 – привод механизма автосцепки

Автосцепное устройство включает: поглощающий аппарат; центрирующий прибор; расцепной привод; детали, передающие нагрузку на раму.

Автосцепка – сборочная единица автосцепного устройства, состоящая из корпуса и механизма сцепления, которая обеспечивает автоматическое сцепление единиц железнодорожного подвижного состава. Вагоны и локомотивы оборудованы автоматической сцепкой СА-3 (советская автосцепка, третий вариант), утвержденной в 1934 г. в качестве типовой. Эта автосцепка (рис.33) относится к нежестким.

Рис. 33 – Автосцепка СА-3:

а – автосцепка с механизмом; б – сцепление двух автосцепок

1 – большой зуб; 2 – замкодержатель; 3 – замок; 4 – малый зуб;

5 – привод; 6 – корпус; 7 – отверстие под клин

Корпус автосцепки СА-3 предназначен для передачи ударно-тяговых усилий упряжному устройству и для размещения механизма. Корпус представляет собой стальную отливку, которая состоит из головной части и хвостовика. Головная часть имеет большой и малые зубья, которые соединяясь, образуют зев. Из зева выступают части деталей механизма – замка и замкодержателя. В хвостовике корпуса есть отверстие для клина, соединяющего корпус с тяговым хомутом упряжного устройства.

Поглощающий аппарат – предназначен для амортизации динамических продольных сил, действующих на вагон и передаваемых через автосцепку на упоры и хребтовую балку. Такая конструкция амортизации способствует защите конструкции и сохранности грузов и оборудования вагонов, повышению комфортности пассажирских перевозок.

Значительная часть кинетической энергии взаимодействующих вагонов с помощью поглощающих аппаратов трансформируется в потенциальную энергию деформации его упругих деталей и работу сил сухого или вязкого сопротивления движению рабочих узлов амортизатора. Благодаря поглощающим аппаратам значительно сокращается доля кинетической энергии, затрачиваемой на упругую деформацию конструкции кузова вагона. Известно большое число различных конструкций амортизаторов удара устанавливаемых в поглощающих аппаратах (рис.34).

Рис. 34 – Поглошающие аппараты: а,б,в,г – с вязким трением;

д,е,ж,з – с сухим трением; 1 – нажимная розетка; 2 – корпус;

3 – упругий элемент; 4 – жидкость; 5 – резинометаллический блок; 6 – поршень;

7 – регулировочная плита; 8 –газовая подушка; 9 – фрикционные клинья; 10 – шайба

Наибольшее распространение получили различные модификации пружинно-фрикционных поглощающих аппаратов. Работа пружинно-фрикционных аппаратов основана на превращении кинетической энергии соударяемых вагонов в работу сил трения фрикционных элементов и потенциальную энергию деформации пружин.

Принцип действия пружинно-фрикционных аппаратов заключается в следующем. При приложении нагрузки P от упорной плиты клинья начинают перемещаться по горловине внутрь корпуса и сжимать пружины. Между горловиной и клиньями возникают силы трения, пропорциональные давлению между трущимися поверхностями.

Давление клиньев на корпус увеличивается по мере сжатия пружин и к концу хода аппарата оно достигает наибольшего значения. Окончанием хода аппарата считается положение, при котором нажимной конус полностью входит в корпус поглощающего аппарата. После прекращения действия сжимающего усилия происходит отдача аппарата. Пружины расправляются и выталкивают клинья и нажимной конус.

Пружинно-фрикционные аппараты применяются на: грузовых вагонах – модели Ш-1-ТМ, Ш-2-В, Ш-2-Т, Ш-6-ТО-4, РТ-120; пассажирских вагонах – модель ЦНИИ-Н6 (на современных вагонов аппарат заменяется на резинометаллический модели Р-5П).

Эти аппараты сходны между собой по конструкции и различаются в основном техническими характеристиками, которые показы в таблице 14.

Технические характеристики пружинно-фрикционных поглощающих аппаратов

| Модель | Усилие начальной затяжки, тс | Сила закрытия, тс | Конструкционный ход, мм | Максимальная энергоёмкость, кДж |

| Ш-1-ТМ | ||||

| Ш-2-В | ||||

| Ш-2-Т | ||||

| Ш-6-ТО-4 | ||||

| РТ-120 |

Одной из важнейших поглощающего аппарата является энергоемкость, т.е. величина кинематической энергии удара, воспринимаемой аппаратом при ударном его сжатии на величину, близкую к полному ходу. Основные параметры аппарата определяются при испытании его на прессе на рабочее диаграмме (рис. 35).

Рис. 35 – Диаграмма работы пружинно-фрикционного аппарата

Площадь ОАБГ на диаграмме, на диаграмме характеризует энергоемкость аппарата, площадь ДАБВ – необратимо поглощенная энергию, ОДВГ – потенциальную энергию деформации пружин, которая обеспечивает возвращение деталей в исходное положение. Точка А соответствует начальному сжатию аппарата, а точка Б – усилию конечного сжатия.

Центрирующий прибор автосцепного устройства является опорой корпуса автосцепки и служит для его возвращения в нормальное (центральное) положение при боковых отклонениях. Все вагоны оборудованы центрирующими приборами маятникового типа. Ударно-центрирующий прибор состоит из: ударной розетки; центрирующей балочки; маятниковых болтов.

Расцепной привод,предназначен для расцепления автосцепки. Расцепной привод автосцепки состоит из расцепного рычага, кронштейнов, а также цепи.

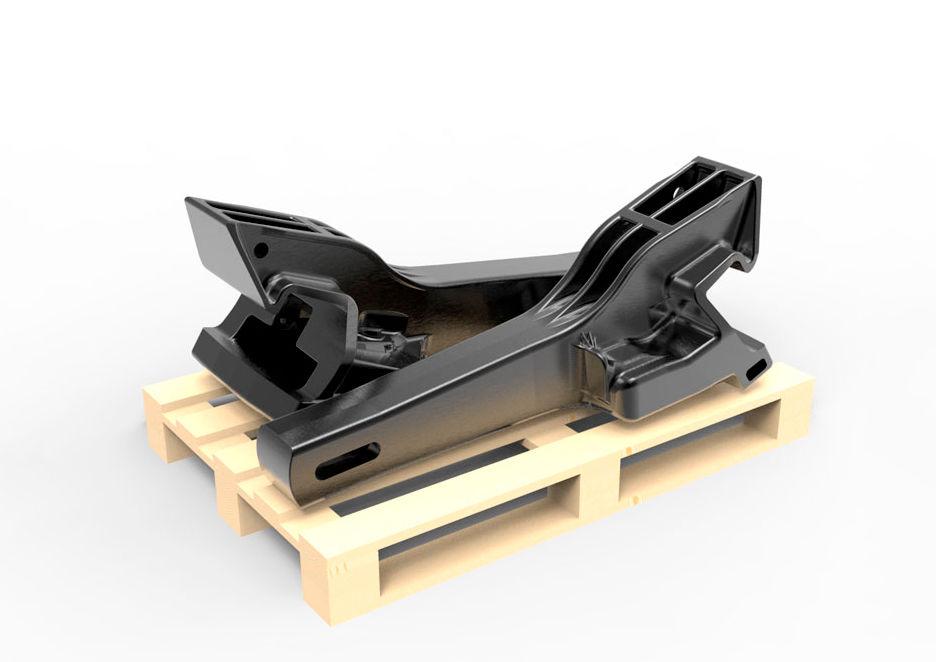

Детали, закрепленные, на раме вагона обеспечивают передачу продольных усилий. Комплект деталей, передающих нагрузку на раму, должен включает: тяговый хомут; клин или валик тягового хомута; упорную плиту; передний упор, объединенный с ударной розеткой; задний упор.

Автосцепкой СА-3 (и её аналога СА-3М – с улучшенными эксплуатационными характеристиками) является основным узлом сцепления грузовых и пассажирских вагонов. На пассажирских вагонах также применяется автосцепка беззазорного типа.

Порядок выполнения работы

1. Ознакомиться с конструкцией автосцепного устройства вагонов и с силовыми характеристиками пружинно-фрикционного аппарата.

2. Ответить на контрольные вопросы.

3. Оформить отчёт о проделанной работе.

Содержание отчета

1. По результатам проведенной работы составляется отчет в письменной форме (допускается и в печатной). Отчёт должен содержать: цель и дату работы; таблицу 15

с выполненными заданиями по предложенной ниже форме.

2. Ответы на контрольные вопросы.

| Автосцепное устройство | ||

| Узел/деталь | Назначение | Эскиз |

| Автосцепка | ||

| Поглощающий аппарат | ||

| Центрирующий прибор | ||

| Расцепной привод | ||

| Детали закрепленные на раме |

Продолжение таблицы 15

| Резинометаллический поглощающий аппарат | ||

| № поз. | Деталь | Эскиз |

| Пружинно-фрикционный поглощающий аппарат | ||

| № поз. | Деталь | Эскиз |

| Графически определить энергоёмкость поглощающего аппарата Ш-2-В (чётные варианты) и РТ-120 (нечётные варианты). | ||

| 1 Для приближенного расчета можно полагать, что коэффициенты трения остаются постоянными в процессе сжатия аппарата. Тогда, силовая характеристика аппарата является постоянной и линейной. |

Контрольные вопросы

1. К какому типу сцепных устройств относится автосцепка СА-3?

2. Для чего предназначен поглощающий аппарат?

3. За счёт каких частей автосцепка удерживается в сцепленном состоянии.

4. Перечислите силовые характеристики пружинно-фрикционных поглощающих аппаратов.

5. Что понимается под энергоёмкостью поглощающего аппарата.

ПРАКТИЧЕСКАЯ РАБОТА №9

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Автосцепка СА-3 — это автоматическое ударно-тяговое сцепное устройство не жесткого типа, служащее для сцепления элементов подвижного состава между собой. К деталям автосцепки СА-3 относят: корпус автосцепки, замок, замкодержатель, предохранитель замка, подъемник замка, валик подъемника. Автосцепка СА-3 и унифицированные с ней детали могут иметь дополнительные устройства и конструктивные исполнения, исходя из требований к конкретной единице железнодорожного подвижного состава.

Конструкцией автосцепки модели СА-3, массово применяемой на железных дорогах более 70 лет без существенных изменений, обеспечиваются сцепление и исключение разъединения вагонов при движении поезда в случае, если перед сцеплением разница по высоте между автосцепками не превышает 100 мм. Причиной такого ограничения является необходимость обеспечить достаточную величину площадки перекрытия замков. При превышении установленной разницы сцепление будет ненадежным, и при проходе по криволинейным участкам пути может произойти саморасцеп.

⟦Устройство и назначение⟧

Автосцепное устройство представляет собой комплект сборочных единиц и деталей для автоматического сцепления единиц подвижного состава, удержания их на определенном расстоянии друг от друга, а также передачи и амортизации продольных сил. Для автосцепных устройств существует ограничение, вызванное особенностью их конструкции. Данное ограничение заключается в обеспечении автоматического сцепления вагонов только в случае не превышения определенной величины разности высот уровней осей сцепляемых автосцепок. Это ограничение позволяет учесть возможные понижения конструкции вагона после его изготовления за счет износов, прогиба рессорного подвешивания и допусков установки.

Рисунок №1

Рисунок №2

Рисунок №3

⟦Размеры автосцепки СА-3⟧

Все точные размеры по ГОСТ вы можете посмотреть в PDF документе.

ГОСТ 32885—2014

АВТОСЦЕПКА МОДЕЛИ СА-3

Конструкция и размеры

Чертеж с размерами:

⟦Основные неисправности⟧

В случае выявления неисправности действия механизма автосцепки, а также при единой технической ревизии пассажирских вагонов механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными и после сборки проверяют действие механизма в установленном порядке.

Не разрешается выпускать подвижной состав в эксплуатацию при наличии хотя бы одной из следующих неисправностей:

- детали автосцепного устройства с трещинами;

- разница между высотами автосцепок по обоим концам вагона более 25 мм*, провисание автосцепки подвижного состава более 10 мм; высота оси автосцепки пассажирских вагонов от головок рельсов более 1080 мм и менее 1010 мм;

- цепь или цепи расцепного привода длиной более или менее допустимой; цепь с незаваренными звеньями или надрывами в них;

- зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм; зазор между хвостовиком и верхней кромкой окна в концевой балке менее 20 мм (при жесткой опоре хвостовика);

- замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм или менее чем на 1 мм; лапа замкодержателя, отстоящая от кромки замка менее чем на 16 мм;

- валик подъемника заедает при вращении или закреплен нетиповым способом;

- толщина перемычки хвостовика автосцепки, устанавливаемой вместо неисправной на вагон, выпускаемый из текущего отцепочного ремонта, менее 48 мм;

- поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам, а также к задним упорам допускается наличие суммарного зазора между передним упором и упорной плитой или корпусом аппарата и задним упором до 5 мм;

- упорные угольники, передние и задние упоры с ослабленными заклепками;

- планка, поддерживающая тяговый хомут, толщиной менее 14 мм, либо укрепленная болтами диаметром менее 22 мм, либо без контргаек и шплинтов на болтах (допускается крепление поддерживающей планки болтами диаметром 20 мм, но в количестве 10 шт.);

- неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз);

- кронштейн (ограничитель вертикальных перемещений) автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм;

- кронштейн (ограничитель вертикальных перемещений) автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм;

- отсутствие предохранительного крюка у паровозной автосцепки; валик розетки, закрепленный нетиповым способом; ослабшие болты розетки; болты без шплинтов или со шплинтами, не проходящими через прорези корончатых гаек.

Купить автосцепки

Автосцепка модели СА-3 — (новая)

Автосцепка СА-3 106.01.000-0СБ (новая)

⟦Ремонт автосцеки СА-3⟧

Ремонт и проверка автосцепного устройства подвижного состава производятся в контрольных пунктах автосцепки (КПА) депо и отделениях по ремонту автосцепки вагоно и локомотиворемонтных заводов, а также в специализированных подразделениях предприятий по ремонту подвижного состава любой формы собственности, имеющих аттестат установленной формы, выданный железнодорожной администрацией.

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов дизель и электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подъемочном ремонте паровозов и специального подвижного состава.

Наружный осмотр осуществляется при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов, промывочном ремонте паровозов, текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель и электропоездов.

Прайс лист на автосцепки

Если вы хотите получить прайс где можно посмотреть цены на автосцепки. То просто напишите свой Email адрес и мы пришлем вам свежие прайс листы.

Варианты и развитие автосцепки СА-3

С 2000-х годов на железных дорогах России применяется усовершенствованная автосцепка СА-3. При обрыве обычной автосцепки её корпус может, выскальзывая из зева сцепленной автосцепки, упасть на рельсошпальную решетку; при её падении может повредиться стрелочный перевод или, что опаснее, оказавшись на головке рельса, массивный стальной обломок может привести к крушению поезда. Усовершенствование заключается в том, что к корпусу (сверху и снизу) привариваются два кронштейна, препятствующие выскальзыванию и падению на шпалы оборванной автосцепки. В первую очередь усовершенствованные автосцепки устанавливаются на железнодорожные цистерны, предназначенные для перевозки нефтепродуктов.

В данный момент ведутся разработки стандарта автосцепки для железных дорог Европейского Союза. Конструкция одной из разработок, C-AKv (нем. Compact — Automatische Kupplung vereinfacht, компактная упрощённая автосцепка), основана на сцепке СА-3 и совместима с ней. В отличие от СА-3, в C-AKv имеется дополнительный выступ на большом зубе, который попадает в специальный паз. За счёт этого выступа сцепка работает как жёсткая, благодаря чему становится возможным автоматическое соединение электрических разъёмов и тормозных магистралей.

Автосцепка C-AKv

Читайте также: