Программа химического моделирования chemcad реферат

Обновлено: 05.07.2024

В работе приведено математическое описание процесса ректификации. На основе математического описания разработана математическая модель ректификационной колонны, используемой при атмосферной перегонке нефти и предлагается алгоритм построения автоматической системы регулирования концентрации паровой фазы изменением флегмового числа.

Ключевые слова: моделирование, атмосферная перегонка, регулирование.

Промышленная установка атмосферной перегонки нефти предназначена для разделения нефти на фракции, путем многократного испарения и при нормальном (атмосферном) давлении. Первичная переработка нефти начинается с ее поступления на установку ЭЛОУ-АВТ. Это далеко не единственная и не последняя установка, необходимая для получения качественного продукта, но от работы именно этой секции зависит эффективность остальных звеньев в технологической цепочке. Установки для первичной переработки нефти являются основой существования всех нефтеперерабатывающих компаний в мире. Именно в условиях первичной перегонки нефти выделяются все компоненты моторного топлива, смазочные масла, сырье для вторичного процесса переработки и нефтехимии. От работы данного агрегата зависит и количеств, и качество топливных компонентов, смазочных масел, технико-экономические показатели, знание которых необходимо для последующих процессов очистки.

Стандартная установка ЭЛОУ-АВТ состоит из следующих блоков:

– электрообессоливающая установка (ЭЛОУ);

– ректификационного (вторичная перегонка);

Каждый из блоков отвечает за выделение определенной фракции.

Одним из основных узлов атмосферной перегонки нефти является процесс ректификации. Так в ректификационной колонне одновременно протекают термодинамические, химические и гидродинамические процессы и каждый из которых требует математического описания как по отдельности, так и в целом. Построенная таким образом модель будет в полной мере описывать процесс ректификации, однако во всех исследованиях по ректификационным колоннам математическая модель строилась с небольшими допущениями.

В данной работе при построении математической модели в среде Chemcad мы использовали метод Мак-Кэба и Тиле (1925г.), в котором приняты следующие допущения:

– нет тепловых потерь в окружающую среду;

– исходная смесь подается при температуре кипения;

– мольные теплоты испарения одинаковы по всей длине колонны;

– состав верхнего и нижнего продукта одинаков.

Математическое описание процесса ректификации

При рассмотрении процесса ректификации использовались следующие обозначения [1]:

F, D, W — расходы исходной смеси, дистиллята и кубовой жидкости, кмоль/час;

xF, xD, xW — концентрация легколетучего компонента в исходной смеси, в дистилляте и в кубовом остатке, мольные доли;

G — расход пара, поступающего в дефлегматор, кмоль/час;

Ф — расход флегмы, кмоль/час;

n — номер верхних тарелок;

m — номер нижних тарелок;

y — концентрация легколетучих компонентов в паре;

x — концентрация легколетучих компонентов в жидкости.

Общий материальный баланс для верхней части колонны между соседними тарелками равен

Тогда материальный баланс для легколетучего компонента равен

Преобразовав уравнения (1) и (2) и учитывая, что R=Ф/D — флегмовое число, получим уравнение верхней части колонны:

Минимальное значение флегмового числа определяется из уравнения (3) как предельное, при котором укрепление до заданной концентрации прекращается.

Минимальное число тарелок соответствует бесконечному числу R, тогда уравнение (3) примет вид:

Это означает, что состав пара поднимающегося на тарелку выше равен составу жидкости стекающей с этой тарелки.

Аналогичным образом выводится уравнение для отгонной части ректификационной колонны:

Программа Chemcad для построения математической модели процесса атмосферной перегонки нефти.

Ректификация в ChemCad'e представлена набором модулей [2]: приближенного расчета ректификации (Shortcut Column (SHOR)), строгого расчета ректификации и абсорбции (TOWR Distillation Column), строгого расчета ректификации и абсорбции нефтяных смесей (Tower plus), расчета ректификации с химической реакцией (SCDS Column) и др.

На рисунке 1 изображена технологическая схема процесса атмосферной перегонки нефти.

Рис. 1. Компьютерная модель процесса атмосферной перегонки нефти

Необходимо при заданных параметрах разделяемой смеси, спецификациях теплообменников, клапана и колонны произвести моделирующий расчет.

Исходные данные: H2O, С3, iC4, nC4, iC5 и nC5

В программе имеется несколько моделей для расчета ректификационных колонн различной конфигурации: Абсорбер (колонна без дефлегматора и кипятильника), Абсорбер с ребойлером, Абсорбер с конденсатором, ректификационная колонна (колонна с ребойлером и конденсатором). Кроме этого, имеются готовые шаблоны типовых колонн, в частности колонны с тремя боковыми стриппингами. Мы будем использовать модель Абсорбер с конденсатором, чтобы показать задание дополнительного оборудования.

Просмотр полученных результатов можно производить на конечной стадии работы так и на промежуточных стадиях.

Для получения отчета о ректификационной колонне достаточно подвести курсор мышки к объекту, рисунок 2.

Рис.2. Отчет по ректификационной колонне

Разработка алгоритма построения системы управления ректификационной колонной на основе регулирования концентрации паровой фазы изменением флегмового числа.

Для исследования работы компьютерной модели управления ректификационной колонной предложена типовая схема автоматизации, представленная на рисунке 3.

Рис. 3. Типовая схема автоматизации процесса ректификации

Основные задачи, решаемые системой автоматизации: автоматизация процесса загрузки и выгрузки сырья в куб; автоматизация выгрузки готового продукта; стабилизация основных технологических параметров — давления в системе, стабилизация парового потока по высоте колонне; получение продукта заданного качества.

Для автоматического регулирования процесса данная типовая схема автоматизации имеет возможность оперирования группами управляемых объектов по самостоятельным независимым друг от друга контурам для каждой группы.

Из множества контуров регулирования ректификационной колонны нами выбран метод регулирования концентрации паровой фазы изменением флегмового числа от минимального до максимального, так как на практике такое осуществить невозможно.

Итак, предлагаем следующий алгоритм построения системы управления ректификационной колонной на основе регулирования концентрации паровой фазы изменением флегмового числа.

- На основе экспериментальных данных построить математическую модель.

- Смоделировать технологический процесс.

- Получить входные и выходные данные.

- Выбрать контур регулирования

- Построить кривую отклика на возмущение (изменение концентрации по высоте).

- Получить математическую модель в виде передаточной функции.

- Рассчитать настроечные коэффициенты регуляторов.

Выводы

Предложенный алгоритм построения системы управления ректификационной колонной на основе регулирования концентрации паровой фазы изменением флегмового числа позволит:

– проводить эффективное управление качеством на стадии его формирования;

– определить характер реакции процесса на возможные управляющие воздействия.

– создать базу с компьютерными моделями технологических процессов для исследования в нефтеперерабатывающей промышленности.

Основные термины (генерируются автоматически): атмосферная перегонка нефти, колонна, математическая модель, паровая фаза, основа регулирования концентрации, ректификационная колонна, верхняя часть колонны, легколетучий компонент, математическое описание, математическое описание процесса ректификации.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ, 2009, том 43, № 6, с. 702-712

ОПЫТ ПРИМЕНЕНИЯ ПРОГРАММЫ СИЕМСЛБ ДЛЯ МОДЕЛИРОВАНИЯ РЕАКТОРНЫХ ПРОЦЕССОВ

© 2009 г. Т. Н. Гартман, Ф. С. Советин, Д. К. Новикова

Российский химико-технологический университет им. Д.И. Менделеева, Москва

Предлагается стратегия разработки компьютерных моделей процессов химических превращений в реакторах, ориентированная на применение моделирующих программ и моделирование многостадийных химико-технологических процессов с большим числом единиц оборудования, включающих реакторные узлы. Представленная стратегия позволяет на основе обработки экспериментальных данных моделировать гомо- и гетерогенные процессы в реакторах любой сложности. С использованием программы СНЕМСАО проведено моделирование реакторных процессов в многостадийных производствах получения метанола и синтетического жидкого топлива из природного газа для следующих стадий: получение синтез-газа парокислородной конверсией, синтез метанола, синтез углеводородов по реакции Фишера-Тропша, гидрокрекинг тяжелых углеводородов.

В настоящее время при проектировании ресурсосберегающих технологий химики-технологи проявляют большой интерес к разработке компьютерных моделей реакторных процессов и их применению при моделировании и оптимизации технологических схем производственных процессов [1]. Современный подход к созданию ресурсосберегающих технологий предполагает применение программ для моделирования полных многостадийных технологических схем производств, в частности реакторных процессов.

Построение моделей процессов в химических реакторах с применением моделирующих программ и с целью их включения в модели полных технологических схем производств накладывает определенные требования на процедуру их разработки [2].

Это связано как с особенностями задания значений параметров для стандартных расчетных модулей моделирующей программы, так и с нацеленностью последних на расчет не отдельных единиц оборудования, а на моделирование полных технологических схем производств. В соответствии с основополагающими принципами системного анализа расчет реакторных узлов должен выполняться совместно с процессами в других аппаратах технологической схемы производства [3].

Традиционная методика математического моделирования реакторных процессов основывается на использовании детальных кинетических моделей. Решению задач такого типа посвящены работы 6.

Однако для многих процессов кинетические данные могут отсутствовать или их кинетика изучена недостаточно. Кроме того, при математическом

моделировании многостадийных химических производств с рециклическими (обратными) потоками может наблюдаться численная несходимость как расчета отдельного реакторного процесса, так и расчета полной технологической схемы, содержащей реакторные узлы. Поэтому для моделирования реакторных узлов в химических производствах с большим числом единиц основного и вспомогательного оборудования целесообразно отказаться от применения подробных кинетических моделей реакторных процессов.

Нами предлагается для моделирования реакторных процессов применять не детальные кинетические модели процессов в реакторах, а приближенные модели, в которых заданы конверсии ключевых реагентов для каждой реакции. При таком подходе обеспечивается необходимая точность вычислений материальных и тепловых балансов, а также численная устойчивость расчета многостадийных технологических схем, что позволяет с высокой степенью надежности решать задачи компьютерного моделирования, оптимизации и синтеза энергоресурсбергающих химических производств.

Для расчета материальных и тепловых балансов реакторных процессов используются стандартные расчетные модули (в дальнейшем они называются просто модулями) пакета СНЕМСАО [7]: модули реакторов, оперирующие с конверсиями ключевых реагентов всех протекающих реакций; модуль передачи тепловой нагрузки, позволяющий рассчитывать подвод или отвод тепловых потоков, в том числе от/к другим единицам оборудования технологической схемы.

В соответствии с этим стратегия расчета реакторных процессов с применением моделирующих

программ при построении компьютерных моделей полных технологических схем химических производств заключается в следующем: 1) указание сте-хиометрических данных для каждой реакции; 2) задание конверсий ключевых реагентов для каждой реакции, которые могут быть определены по экспериментальным данным, заимствованным из [811]; 3) расчет реакторного процесса с определением расхода, состава, температуры и других характеристик выходного потока [12], а также определение требуемого расхода теплоносителя (или хладоаген-та), если требуется подводить/отводить тепло [12]. Так решается прямая задача компьютерного моделирования реакторных процессов.

Для решения обратной задачи компьютерного моделирования и определения кинетических констант химических реакций [12] в моделирующей программе (например, в СИБМСЛБ) предлагается определять параметры приведенного ниже уравнения (1), исходя из экспериментальных данных, по выходным параметрам периодического реактора идеального перемешивания либо для гомофаз-ных реакций (протекают в жидкой или паровой фазе) либо гетерофазных реакций (протекают в присутствии твердой фазы, в частности катализатора) [12, 13]:

где гг - скорость реакции по г-му компоненту, к - индекс реагента; ц - индекс для стадии реакции; Щ -стехиометрический коэффициент для г-го компонента в ц-й стадии реакции (для реагентов имеет место отрицательный знак, а для продуктов - положительный), Ац - частотный фактор ц-й стадии реакции; Ец - энергия активации ц-й стадии реакции; Е -универсальная газовая постоянная; Т - абсолютная температура реакции; ск - концентрация реагента (или парциальное давление реагента, если реакция идет в газовой фазе); акц - степенной фактор для регента к в ц-й стадии реакции; т - количество компонентов, " - количество реагентов; 5 - количество стадий; Фкц - частотный фактор адсорбции для компонента к; Ец - энергетический фактор адсорбции для компонента к в ц-й стадии реакции; Ъкц - степенной фактор адсорбции для реагента к в ц-й стадии реакции; в - степенной фактор адсорбции ц-й стадии реакции.

При этом вычисляются параметры уравнения (1): энергия активации Ец реакции, энергетический фактор адсорбции компонентов Ец , частотный

фактор реакции А, частотный фактор адсорбции компонентов Фкц, а также степенные факторы реагентов реакции акц и адсорбции Ъкц (ц = 1, 2, . 5, к = 1, 2, .,").

Определение вышеперечисленных параметров осуществляется минимизацией обобщенного критерия вида [14]

V""1 V""1 с, расч экспч 2 V,трасч т 7экспч 2

°г = X ср.- - сл ) + а (- У; ) +

Т / тграсч ттэксп ч2 х-чрасч х-чзксп-ч2 /^Л

+ а (Тр - Т ) + а (01 - ) + (2)

где ас, аУ, аТ, а Е, а0 - весовые коэффициенты слагаемых критерия, N - число экспериментальных точек, Сцг - концентрацияц-го компонента (ц = 1, 2, . т), V - объем реакционной массы, Т1 - температура реакционной массы, 0К - скорость выделения тепла в реакторе, 0 - накапливаемая теплота за счет протекания химической реакции (г = 1, 2, .

При отсутствии экспериментальных данных, входящих в уравнение (2), слагаемое с отсутствующими экспериментальными значениями исключается из критерия, и критерий определяется по ограниченному числу слагаемых.

Поверочно-оценочный расчет реакторного про-ц е сса м о жжет выпол няться с использованием указанных кинетических констант при задании идеализированных гидродинамических моделей движущихся потоков фаз, в результате чего могут быть определены конверсии ключевых реагентов всех химических реакций.

Однако, как было указано, такой подход не всегда оправдан, особенно в случае наличия ограниченных стехиометрических данных и отсутствия достоверных кинетических данных.

Для расчета реакторных процессов в аппаратах с учетом их конструкций и реальной гидродинамики потоков фаз предлагается использовать конверсии реагентов для основных реакций, протекающих в реакторе. В общем случае конверсии для рассматриваемого процесса могут быть известны либо могут быть найдены. Если принять допущение, что в реакторе достигается химическое равновесие, то конверсии могут быть определены по данным равновесных составов реакционных смесей или рассчитаны по уравнениям зависимостей констант равновесия от температуры [15, 16]. Если равновесие не достигнуто, то найденные таким образом конверсии следует умножить на корректирующие коэффициенты, справедливые для данного типа реактора и для заданных значений входных параметров (температуры, давления, расхода сырьевых пото-

Таблица 1. Значения заданных конверсий для реагентов, при моделировании реактора предриформинга для реакций (3)-(5)

Реагент(ы) Реакция У

С2^ С3Н8 н-С4Н№ н-С5H12, н-С6H14, 1-С6Н12 (4) 1

ков, типа катализатора и др.). Для реакторов, в которых достигается химическое равновесие, значения корректирующих коэффициентов для всех реакций равны 1.

Определение значений корректирующих коэффициентов или произведения конверсий на корректирующие коэффициенты (в дальнейшем их целесообразно называть просто конверсиями) осуществляется исходя из опытных данных о выходных потоках реакторов, получаемых в процессе экспериментов на пилотных, полупромышленных и/или промышленных установках.

Необходимо подчеркнуть, что при отсутствии экпериментальных данных о функционировании промышленной установки при заданной производительности можно использовать опытные данные, полученные в экспериментах на пилотной или полупромышленной установке после выполнения масштабного перехода [17].

При расчете тепловых балансов для учета подводимых (отводимых) тепловых потоков реакторных процессов в моделирующей программе СНЕМСАО реализуется узел технологической схемы, включающий различные комбинации модулей теплообменников и специальных модулей для пе

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.

ГАРТМАН Т.Н., ДЕДОВ А.Г., КОЗЛОВСКИЙ Р.А., ЛОКТЕВ А.С., ПРОСКУРО Е.А., САПУНОВ В.Н., СОВЕТИН Ф.С., СУЧКОВ Ю.П., ШВЕЦ В.Ф. — 2014 г.

ЕРМОЛАЕВ В.С., ЕРМОЛАЕВ И.С., МОРДКОВИЧ В.З. — 2013 г.

БОРОВКОВА Е.А., ГАРТМАН Т.Н., ДЕДОВ А.Г., КОЗЛОВСКИЙ Р.А., ЛЕБЕДЕВ Ю.В., ЛОКТЕВ А.С., МОИСЕЕВ И.И., СОВЕТИН Ф.С., ШВЕЦ В.Ф. — 2015 г.

Хлорирование ароматических углеводородов – один из важнейших методов синтеза их галогенопроизводных, являющихся важной группой промежуточных продуктов [1]. Хлорбензол является важным органическим растворителем. Кроме того, хлорбензол применяется в органическом синтезе (например, в производстве 1,1,1-трихлор,2,2-ди(п-хлорфенил)этана, так называемого ДДТ), а также в производстве фенола [1, 2].

Непрерывные технологические линии синтеза хлорбензола из бензола являются крупнотоннажными, а также энергои ресурсоемкими, поэтому даже незначительное снижение потребления энергии и ресурсов может обеспечить существенный экономический эффект.

Использованию комплекса программ CHEMCAD для моделирования производств тонкого органического синтеза посвящены работы [6–8]. Математическая модель процесса непрерывного хлорирования бензола по Беркману с использованием интегрального метода расчета ХТС рассмотрена в работе [9]. Моделированию процесса хлорирования бензола до п-дихлорбензола посвящена работа [10]. Однако требуется дополнительно рассмотреть вопрос построения блочной компьютерной модели непрерывной технологической схемы хлорирования бензола по Беркману с применением комплекса программ CHEMCAD.

В данной статье предложено решение задачи разработки блочной компьютерной модели технологической линии непрерывного хлорирования бензола по Беркману с использованием декомпозиционного метода расчета ХТС и комплекса программ CHEMCAD.

Описание технологической схемы процесса непрерывного хлорирования бензола по Беркману

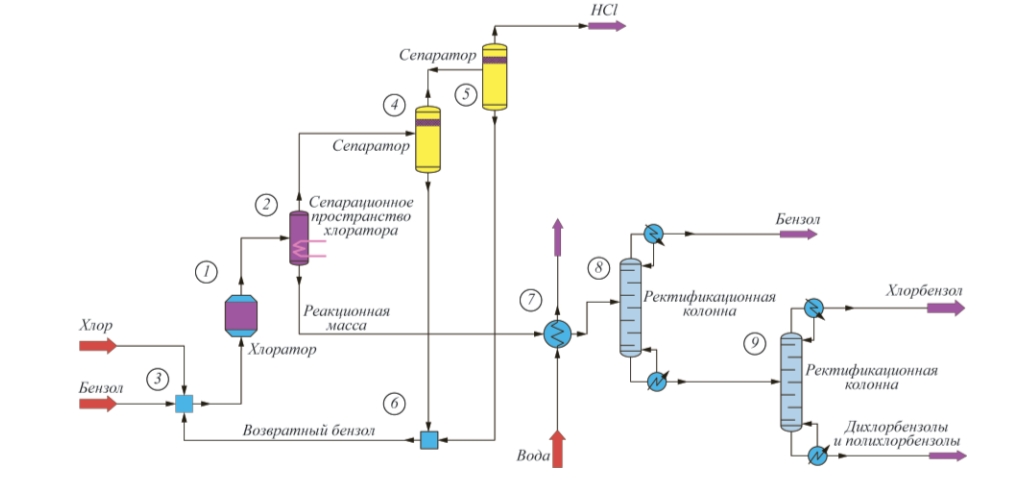

Описание технологической схемы заимствовано из работ [1–2]. Блоксхема блочной компьютерной модели рассматриваемой технологической схемы изображена на рис. 1.

Рис. 1. Блок-схема блочной компьютерной модели технологического узла непрерывного хлорирования бензола по Беркману 1 – расчетный модуль реактора, 2, 4, 5 – расчетные модули сепараторов, 3, 6 – расчетные модули смесителей,

7 – расчетный модуль теплообменника, 8, 9 – расчетные модули ректификационных колонн

Хлорирование бензола проводят в хлораторе (модуль 1), представляющем собой трубку, заполненную перемешанными стальными и керамическими кольцами. В верхней части аппарата имеется сепарационный объем (модуль 2). Бензол и хлор подают прямотоком снизу в реактор, где протекают следующие основные реакции:

Данные реакции являются каталитическими. Катализатор – FeCl3, который образуется при взаимодействии хлора и железа. Процесс проводится при кипении реакционной массы. Для нормального режима работы в хлораторе должен поддерживаться такой гидродинамический режим, при котором продукты реакции не могли бы возвращаться в зону реакции. В зависимости от требуемого состава реакционной массы в производственных реакторах поддерживают температуру 75…95°С.

Для уменьшения количества образования дихлорбензолов и полихлорбензолов (по отношению к хлорбензолу), хлорирование ведут при 76…83°С. Из реактора непрерывно выводится реакционная масса, содержащая бензол, хлорбензол, дихлорбензолы, полихлорбензолы и хлороводород.

Весь испарившийся и уходящий из хлоратора бензол необходимо улавливать и возвращать в процесс.

Для этого смесь паров из реактора поступает в два последовательно соединенных сепаратора (модули 4, 5).

Сконденсировавшийся бензол собирается в сборнике (модуль 6), откуда подается на хлорирование.

Реакционную массу разделяют на бензол, хлорбензол, дихлорбензолы, а также полихлорбензолы путем непрерывной двухступенчатой ректификации. В первой колонне (модуль 8) отделяют бензол от смеси хлорбензола, дихлорбензолов и полихлорбензолов. Во второй колонне (рис. 1, модуль 9) отделяют хлорбензол от дихлорбензолов и полихлорбензолов.

Описание хода моделирования технологической схемы процесса непрерывного хлорирования бензола по Беркману

Хлоратор моделируется модулем равновесного реактора (модуль 1).

На основе анализа экспериментальных данных о функционировании данной технологической линии установлено, что в реакторе протекают две основные реакции – (1) и (2).

Указаны стехиометрические данные реакций (1) и (2). Степень конверсии базового реагента (бензол) в реакции (1) – 0,31, в реакции (2) – 0,01.

Температура 80°С, давление 0,18 МПа. Сепарационное пространство хлоратора моделируется модулем сепаратора компонентов (модуль 2), при этом заданы: температура 80°С и доли компонентов в паровом потоке (бензол – 0,77, хлороводород –1) – потоке в сепараторы 4, 8.

Результаты расчета хлоратора приведены в табл. 1. В этой же таблице приведено сравнение результатов расчета реактора с экспериментальными данными, заимствованными из работ [1–2].

Сепараторы для отделения хлороводорода от бензола (модули 4, 5) моделируются модулями фазовых сепараторов [11]. Заданы давления и температуры в сепараторах. Для сепаратора 4: температура 5°С, давление 0,1 МПа. Для сепаратора 5: температура –10°С, давление 0,1 МПа.

Колонна выделения бензола из реакционной массы (модуль 8) моделируется модулем строгого расчета ректификации TOWR с использованием алгоритма Inside/Out [12–13].

Число тарелок – 20, № тарелки питания – 12, массовый расход дистиллята – 15 615 кг/ч, паровое число – 3.

Диаметр колонны – 2,9 м. Результаты расчета колонны приведены в табл. 2.

Сравнение результатов расчетов хлоратора с экспериментальными данными

Массовая доля компонента,

Колонна выделения хлорбензола от смеси (модуль 9) моделируется модулем строгого расчета ректификации TOWR с использованием алгоритма Inside/Out. Число тарелок – 20, № тарелки питания – 10, массовый расход кубового остатка – 1 842 кг/ч, флегмовое число – 3. Диаметр колонны – 3,66 м. Результаты расчета колонны приведены в табл. 3.

Результаты расчета колонны выделения бензола из реакционной массы

Результаты расчета колонны выделения хлорбензола

При расчете технологического узла непрерывного хлорирования бензола по Беркману в целом для обеспечения сходимости рецикла использовался метод простых итераций. Также было использовано методическое обеспечение блочного компьютерного моделирования энергои ресурсоемких ХТС [14].

Для сепараторов 4, 5 проведен анализ влияния температуры и давления на массовую долю бензола в жидких выходных потоках. Также исследовано влияние парового числа на массовую долю бензола в выходном потоке дистиллята для колонны 8. Результаты проведенных анализов приведены на рис. 2–6.

Рис. 2. Зависимость массовой доли бензола в жидком выходном потоке Рис. 3. Зависимость массовой доли бензола в жидком выходном потоке от температуры в сепараторе 5 Рис. 4. Зависимость массовой доли бензола в жидком выходном потоке от давления в сепараторе 4 Рис. 5. Зависимость массовой доли бензола в жидком выходном потоке от давления в сепараторе 5 Рис. 6. Зависимость массовой доли бензола в выходном потоке дистиллята от парового числа

в колонне 8

Таким образом, разработана компьютерная модель крупнотоннажной технологической схемы процесса непрерывного хлорирования бензола по Беркману. Эта модель применима, как для оптимизации работы отдельных аппаратов, так и для оптимизации работы ХТС в целом. Посредством разработанной компьютерной модели возможно проведение реконструкции данной технологической линии. Модель пригодна при решении задач ресурсосбережения промышленных производств.

Изучены влияния температуры и давления в каждом сепараторе для разделения парожидкостных смесей на массовую долю бензола в жидком выходном потоке, а также проведен анализ влияния парового числа на содержание бензола в дистилляте для колонны выделения бензола.

Ух ты, мою работу выложили в сюда. Если интересно, у методички есть вторая часть, где рассматривается моделирование колонны разделения мазута.

Поможет кто?

Может, вопрос тупой, но всё же задам. Как в ChemCAD V.6 вывести панель инструментов на экран, где должно быть написано File Edit View и т.д.? Просто открыла уже давно сделанный проект, а все панели пропали.

Добрый день. Возник следующий вопрос. Есть бинарная смесь, для нее при разном составе и температуре надо просчитать плотности. Как сделать это в хайсис, я знаю - 2 потока 100 % по составу, расход одного задан, другой 100 - расход первого через Set,через второй set делаю равенство температур этих потоков. Потом расчетное исследование и дело в шляпе. А вот как то же самое сделать в chemcad? Там результаты расчета по другому пакету точнее. Само расчетное исследование я нашел, но как увязывать расход и темперптуру двух потоков? Или же здесь в принципе другой подход/способ/утилита есть?

Александр, там вроде так же. Есть простенькие приборы для настроек а-ля Set. Нет сейчас проги под рукой, что бы точное название дать.

Дмитрий, тут вроде есть такая вещь как Controller и она по ходу выполняет те же функции, что и set. Я захожу внутрь все задаю, но он требует чтобы я дал ему входящие и выходящие потоки, т.е. к точкам на иконке, но потоки, для которых он должен работать, уже встроены в схему и привязать их к контроллеру не могу. Что делать?

Читайте также: