Прогнозирование технического состояния автомобилей реферат

Обновлено: 02.07.2024

Прогнозирование — процесс определения срока или ресурса исправной работы автомобиля до возникновения предельного состояния, т.е. предсказание момента возникновения отказа.Необходимость прогнозирования определяется возможностью управлять техническим состоянием автомобиля в целом, если известны изменения его технического состояния во времени. С помощью прогнозирования можно наиболее полно использовать ресурсы рассматриваемой системы и оптимизировать ее обслуживание как восстанавливаемого объекта эксплуатации. Существующие методы обслуживания по среднестатистическим показателям не дают возможности оптимизировать этот процесс, так как не учитывают индивидуальных особенностей автомобиля. Это приводит к увеличению материальных и трудовых затрат на поддержание автомобиля в технически исправном состоянии и снижению эффективности его использования.

Организовать оптимальный процесс обслуживания автомобиля возможно только на базе диагностической информации и прогнозирования ее изменения во времени или по пробегу. Практически прогнозирование состоит в назначении периодичности диагностирования и определении упреждающих диагностических нормативов, которые решаются на базе теории надежности автомобилей. В основе определения периодичности диагностирования и упреждающих диагностических нормативов лежат закономерности изменения технического состояния и экономические показатели.

Прогнозирование показателей надежности может производиться по разнообразным критериям (например, по усталостной прочности, динамике процесса изнашивания, виброакустическим показателям, содержанию элементов изнашивания в масле, показателям стоимости и трудовых затрат).

Методы прогнозирования подразделяются на три основные группы:

1. Методы экспертных оценок, сущность которых сводится к обобщению, статистической обработке и анализу мнений специалистов.

2. Методы моделирования, базирующиеся на основных положениях теории подобия и состоящие из формирования модели объекта исследования, проведения экспериментальных исследований и пересчета полученных значений с модели на натуральный объект.

3. Статистические методы, из которых наибольшее применение находит метод экстраполяции. В его основе лежат закономерности изменения прогнозируемых параметров во времени. Для описания этих закономерностей подбирают по возможности простую аналитическую функцию с минимальным количеством переменных.

2.Компьютерные мотор-тесторы.

Современный мотор-тестер - это приспособление, которое выполняется на базе компьютера, имеющий клавиатуру, LCD дисплей и CD-ROM (или DVD-ROM) привод. В комплектацию мотор-тестера входит набор специaльных прoводов и кабeлей. Информация в компьютер вносится с помощью автоанализатора, на котором размещаются аналого-цифровые преобразователи, усилители, компараторы и дополнительные устройства для предварительной обработки сигналов измерения. К необходимым элементам автоанализатор подключается с помощью комплекта специальных кабелей.

Компьютер мотор-тестера получает и обрабатывает информацию, которая выдается анализатором от двигателя, и показывает результаты на LCD дисплее или в виде распечатанной информации из принтера. Иногда мотортестеры монтируются на тележках, чтобы удобнее перемещаться в цеху автосервиса.

Мотор-тестер с легкостью диагностирует большое количество автомобильных систем, которые включают системы пуска, зажигания, электроснабжения и способен определить компрессию в цилиндрах и измерить параметр системы приготовления горючей смеси.

Програмным обеспечением определяется высокая универсальность мотор-тестеров работающих при помощи компьютера. Большинство моделей компьютерных мотор-тестеров используются совместно с ОС Windows.

Одной из важных частей диагностики двигaтеля являeтся определeние парамeтров выхлопных гaзов. Чаще всего для этой диагностики используют четырехкомпонентный газоанализатор, который измеряет концeнтрацию СО, СO2, НС и О2 в выхлoпных гaзах автомобиля.

Четырехкомпонентные газоанализаторы поставляются вместе с мотор-тестером и встраиваются либо в консоль, либо в отдельный блок. Для точного определения концентрации СО, СО2 и СН используют недисперсный, инфракрасный метод. Этот метод заключается в том, чтобы инфракрасные излучения пропускались через выхлопные газы, а затем анализировались в выходной сигнал на приемнике излучения. Каждый компонент газа по-свoему поглoщает излучения различных волн, поэтому определять содержание композитов в процентах довольно легко.

Концентрация О2 измеряется с помощью специального устройства, которое практически идентична датчику кислорода, применяющемся в управлении соотношениями воздух/топливо в двигателях автомобилей. Устройство производит напряжение, которое пропорционально концентрации кислорода. Программное обеспечение мотор-тестера позволяет использовать данные газоанализатора для определения фактической величины соотношения воздух/топливо для двигателя. По этой информации можно судить о том, как работает обратная связь с датчиком концентрации кислорода в системе топливоподачи двигателя при стабилизации стехиометрического соотношения воздух/топливо.

Для проведения качественной диагностики при помощи компьютерного мотор-тестера следует выполнять следующие операции:

- производить идентификацию авто;

- правильно выполнять диагностические проверки/тесты;

- сравнивать полученные результаты с рекомендуемыми;

- устанавливать по полученным результатам причину неисправности.

При выполнении тестирующих процедур следует соблюдать некоторые условия: температура и обороты двигателя должны быть штатными для данного испытания, некоторые вспомогательные устройства должны быть отсоединены или выключены.

Типичной тестирующей процедурой является сбор данных с двигателя на холостом ходу в следующей последовательности:

- Режим холостого хода. Измеряются обороты холостого хода, стабильность работы цилиндров двигателя, состав выхлопных газов, пробой на свече, напряжение искрового разряда, длительность искрового разряда, напряжение аккумуляторной батареи, зарядный ток, напряжение на катушке зажигания, сигналы различных датчиков.

- Резко увеличивают обороты на холостом ходу (обычно до 2500 об/мин). Измеряют напряжение пробоя на свече, напряжение искрового разряда, ускорение по цилиндрам, состав выхлопных газов, определяют пропуски воспламенения, изменение угла опережения и т. д.

- Сбрасывают обороты. Определяют ускорение цилиндров, состав выхлопных газов и т.д.

После проведения тестов и получения информации электромеханик приступает к диагностике. Программное обеспечение большинства мотор-тестеров позволяет их использовать в качестве экспертных систем на этом этапе. Компьютер на основании собранных данных выдает рекомендации и указания для поиска причины неисправности, которые часто оказываются полезными.

После обнаружения и устранения причины неисправности диагностические проверки необходимо повторять, чтобы неисправность действительно была устранена. Мотор-тестеры необходимы для обнаружения неисправности в топливной системе авто, системе зажигания.

Как бы ни была надежна машина износ ее деталей во время эксплуатации, неизбежен. При этом детали изменяют не только размеры, но и форму (например, цилиндрические детали приобретают эллипсность, овальность).

Износ существенно зависит от своевременности и качества технического обслуживания от качества смазывания, состояния деталей, регулировки механизмов и др.

Износ (зазор) i растет с увеличением срока службы деталей t (выполненного объема работы). В нарастании износа сопряженных деталей отмечаются, как правило, три характерных периода (рис)

В первом периоде (участок ОА) износ нарастает очень быстро. Он происходит главным образом за счет срабатывания неровностей — приработки трущихся поверхностей деталей. Износ второго периода называют естественным (участок АВ), а его продолжительность— периодом нормальной, эксплуатации tЭ. Износ нарастает относительно равномерно, и точка В является границей наибольшего допустимого срока службы детали tм

где t0 — продолжительность приработки деталей; iм — износ, соответствующий максимально допустимому зазору в сопряжениях деталей; iн — износ, соответствующий окончанию приработки деталей; tg a — характеристика темпа (скорости) изнашивания деталей.

На темп износа в этом периоде влияют следующие факторы: а) условия работы — удельные давления, характер нагрузки, относительные скорости, температура и др.; б) свойства материалов, их соотношение и изменяемость в работе; в) условия сопряжения, характер контакта и обработки материала; г) вид , и свойства продуктов износа, своевременность и качество технического обслуживания; д)качество применяемых масел и топлив.

Износы третьего периода (участок ВС) называют аварийными. В этом периоде износы быстро нарастают. Зазоры в сопряжениях резко увеличиваются.

Анализируя графики износа типичных деталей, можно прийти к следующим выводам: а) период нормальной эксплуатации будет тем больше, чем меньше износ при обкатке и меньше интенсивность изнашивания во время работы сопряжения после обкатки; б) так как U=f(dt/dt), то закономерное изменение износа деталей позволяет определить срок, когда необходимо восстановить сопряжение; в) нельзя допускать износ сопряженных деталей сверх определенного предела, за которым может возникнуть неисправность сопряжения.

Прогнозирование технического состояния машин по результатам диагностирования.

Прогнозирование – один из основных элементов технической диагностики. Цель прогнозирования – установление (предсказание) сроков безотказной работы сборочных единиц машины до очередного технического обслуживания или ремонта и предотвращение отказов. Различают два вида прогнозирования технического состояния сборочных единиц машин: среднестатистическое и по характеру (закономерности) изменения параметров состояния сборочных единиц конкретной машины. Среднестатистическое прогнозирование основано на статистической обработке и анализе средних результатов, полученных в процессе разработки, производства и эксплуатации машин, а также последующем установлении единых допускаемых значений параметров состояния и единой периодичности обслуживания для одноименных сборочных единиц однотипных машин. Применение среднестатистического прогнозирования требует установления единой периодичности планового ТО для всей совокупности одноименных сборочных единиц однотипных машин, что в значительной мере упрощает планирование и организацию их ТО и ремонта. В этом заключается одно их основных преимуществ такого вида прогнозирования. Его недостатками являются, с одной стороны, неизбежность отказов в результате рассеивания сроков безотказной работы одноименных сборочных единиц однотипных машин, а с другой - возможность значительного недоиспользования ресурса в связи с единой периодичностью обслуживания машин. Прогнозирование по характеру измерения параметров основано на выявлении скоростей изменения параметров состояния сборочных единиц машины путем непосредственных измерений их значений и последующей обработки результатов. Этот вид прогнозирования дает возможность полнее использовать ресурс сборочных единиц машин. Однако, трудности, связанные с учетом измеряемых величин и их обработкой, не позволяют прогнозировать этим методом остаточный ресурс всех сборочных единиц машин. Поэтому для большинства сборочных единиц применяют среднестатистическое прогнозирование их остаточного ресурса. При этом заранее рассчитывают допускаемые значения контролируемых параметров и используют их в технологии диагностирования. Эти значения используются мастером-диагностом как инструктивные. По результатам измерений он дает заключение о состоянии сборочных единиц и определяет виды воз- действий на них, не проводя никаких расчетов. Так, если измеренное значение параметра больше допускаемого или равно предельному значению, то сборочная единица подлежит обслуживанию или ремонту. Если же измеренное значение меньше допускаемого значения или равно ему, то сборочная единица не требует технического обслуживания или ремонта до очередного диагностирования. На- пример, загрязненность основного фильтра гидросистемы трактора проверяют при ТО-2 и ТО-3 по давлению масла в сливной магистрали. Пусть при такой проверке у трех тракторов давление оказалось равным соответственно 0,10, 0,25 и 0,27 МПа при допускаемом 0,25 МПа. Следовательно, фильтры первого и второго тракторов можно не промывать, а фильтр третьего необходимо промыть. Кроме того, при следующем ТО необходимо промыть фильтр второго трактора без предварительной проверки, так как его загрязненность предельна. Прогнозирование по характеру изменения параметра применяется для таких сборочных единиц, срок безотказной работы которых определяет межремонтный ресурс сборочной единицы или машины в целом. К ним относятся дорогостоящие сборочные единицы и детали, замена которых требует отправки машины в ремонтную мастерскую или на специализированное ремонтное пред- приятие. У тракторов это кривошипно-шатунный механизм двигателя, шестерни и подшипники силовой передачи, муфты поворотов, гусеничные цепи, подвеска трактора, а также блок двигателя и корпус силовой передачи. Для определения остаточного ресурса конкретной сборочной единицы tост, мастер-диагност должен располагать исходными данными, приведенными в таблице 3.2.

Для определения остаточного ресурса сборочной единицы необходимо из- мерить значение соответствующего параметра и знать еѐ наработку к моменту 54 измерения. Значения остальных показателей берутся из технологической карты диагностирования Рассмотрим схему прогнозирования остаточного ресурса

I - этап приработки; II - этап нормальной работы с установившейся скоростью износа; III - этап наступления предельного состояния диагностируемой сборочной единицы или детали; ИП - предельное изменение параметра состояния, ИП = ПП – ПН ; И( tн) - изменение параметра состояния к моменту диагностирования (после наработки tн); И( tн)=П( tн) – ПН. Расчет остаточного ресурса производится по формуле 3.5

Для определения остаточного ресурса сборочной единицы по формуле (3.5) необходимо измерить значение соответствующего параметра и знать наработку к моменту измерения. Значения остальных показателей берутся из технологиче- ской карты диагностирования. По данным ГОСНИТИ, значения α для тракторов и сельскохозяйственных машин находятся в пределах 0,8…2,0. Ориентировочные значения показателя α для некоторых сборочных еди- ниц и деталей тракторов приведены в таблице 3.4.

Иногда при определении остаточного ресурса сведения о наработке маши- ны отсутствуют. В этих случаях остаточный ресурс определяют по значениям па- раметров состояния, установленным при двукратном диагностировании и нара- ботке машины между первым и вторым измерениями. Рассмотрим этот случай на схеме (рисунок 3.4).

Таким образом, при неизвестной наработке от начала эксплуатации для определения остаточного ресурса необходимо измерить значение контролируе- мого параметра не менее двух раз и знать наработку за период между этими из- мерениями. Предельное и номинальное значения параметра, как в предыдущем случае, берутся из справочных данных.

Прогнозирование – процесс определения срока или ресурса исправной работы автомобиля до возникновения предельного состояния, т.е. предсказания момента возникновения отказа. Необходимость прогнозирования определяется возможностью управлять техническим состоянием автомобиля в целом, если известны изменения его технического состояния во времени. С помощью прогнозирования можно наиболее полно использовать ресурсы рассматриваемой системы и оптимизировать ее обслуживание как восстанавливаемого объекта эксплуатации. Существующие методы обслуживания по среднестатистическим показателям не дают возможности оптимизировать этот процесс, так как не учитывают индивидуальных особенностей автомобиля. Это приводит к увеличению материальных и трудовых затрат на поддержание автомобиля в технически исправном состоянии и снижению эффективности его использования. Организовать оптимальный процесс обслуживания автомобиля возможно только на базе диагностической информации и прогнозирования ее изменения во времени или по пробегу. Практически прогнозирование состоит в назначении периодичности диагностирования и определении упреждающих диагностических нормативов, которые решаются на базе теории надежности автомобилей. В основе определения периодичности диагностирования и упреждающих диагностических нормативов лежат закономерности технического состояния и экономические показатели.

Прогнозирование изменения технического состояния может проводиться по разнообразным критериям (например, по усталостной прочности, динамике процесса изнашивания, виброакустическим показателям, содержанию элементов изнашивания в масле, показателям стоимости и трудовых затрат и др.).

Методы прогнозирования подразделяются на три основные группы:

1. Методы экспертных оценок, сущность которых сводится к обобщению, статистической обработке и анализу мнений специалистов.

2. Методы моделирования, базирующиеся на основных положениях теории подобия и состоящие из формирования модели объекта исследования, проведения экспериментальных исследований и пересчета полученных значений с модели на натуральный объект.

3. Статистические методы, из которых наибольшее применение находит метод экстраполяции. В его основе лежат закономерности изменения прогнозируемых параметров по времени. Для описания этих закономерностей подбирают по возможности простую аналитическую функцию с минимальным количеством переменных.

Наибольшее распространение получил метод статистического моделирования, когда в качестве базовых материалов используются результаты технической диагностики. В этом случае прогноз следует рассматривать как вероятностную категорию.

Процедурная модель прогнозирования содержит три наиболее общих этапа: ретроспектирование, диагностирование, прогнозирование. Содержание этапов состоит в анализе прошлого, определении настоящего и оценке будущего.

Наиболее важным является прогнозирование остаточного ресурса. К наиболее простым способам, дающим приближенное значение остаточного ресурса, относится линейное прогнозирование. В этом случае изменение параметра в зависимости от наработки принимается линейным. На основе начального (номинального) значения параметра и значения параметра, определяемого диагностированием в момент прогнозирования, расчет остаточного ресурса выполняют по формуле:

где lост – остаточный ресурс в километрах пробега;

l – наработка с начала эксплуатации или с момента проведения капитального ремонта;

Пнач, Ппр – начальное и предельное значения параметра;

Пl – значение параметра к моменту определения состояния в целях прогнозирования.

Для сопряжения основных деталей двигателя линейный способ прогнозирования дает несколько завышенную оценку остаточного ресурса.

При отсутствии показателей наработки l с начала эксплуатации линейное прогнозирование можно осуществить по двум измерениям параметра, выполненным в различное время с промежуточной наработкой l.

Более точно, чем линейные зависимости, действительные закономерности изменения параметров могут быть описаны уравнениями типа

где Пl – параметр технического состояния;

Пнач – начальное значение параметра;

l – текущая наработка.

Большое число опытных коэффициентов и сложность их определения затрудняют использование указанной зависимости. Поэтому при прогнозировании остаточного ресурса применяют уравнение более простого вида:

где b – опытный коэффициент;

ά – показатель степени, характеризующий скорость изменения параметра.

Тогда при известных значениях начального (номинального) и предельного параметров состояния и при измерении диагностического параметра технического состояния в момент прогнозирования остаточный ресурс рассчитывают по формуле:

где lост – остаточный ресурс в километрах пробега;

l – наработка двигателя с начала эксплуатации или с момента проведения ремонта;

Пнач, Ппр – начальное и предельное значение параметра;

Пl – значение параметра к моменту определения состояния в целях прогнозирования.

Значения показателя степени определяют опытным путем.

Рассмотренный способ допускает проведение прогнозирования по измерению одного параметра, а именно – параметра состояния в момент диагноза. Среднее статистическое значение начального параметра принимается по техническим условиям. Колебания фактического значения начального параметра в широких пределах вносят существенную погрешность в определение остаточного ресурса.

Прогнозирование состояния сложных объектов должно выполняться на основе ряда измерений, проведенных по мере увеличения наработки. Оперативность перспективных диагностических методов и средств позволяет реализовать возможности прогнозирования по нескольким диагнозам. Остаточный ресурс по ряду измерений диагностического параметра определяется по формуле:

где l – наработка к моменту диагноза с начала эксплуатации;

Пl – значение параметра при наработке l;

Пнач – начальное значение параметра.

Приведенная формула совпадает с предыдущей формулой, когда остаточный ресурс приближенно определяется на основе одного диагноза при наработке l и когда вероятностное значение ά установлено заранее на основе статистических данных. В последнем случае при расчетах остаточного ресурса значение степени ά определяется по сглаженному графику, полученному на основе ряда диагнозов, проводимых в разное время в ходе увеличения наработки l.

Прогнозирование технического состояния– один из основных элементов технической диагностики. Основная его цель – установление сроков безотказной работы составных частей сборочной единицы или машины в целом до очередного ТО или ремонта и предотвращение отказов.

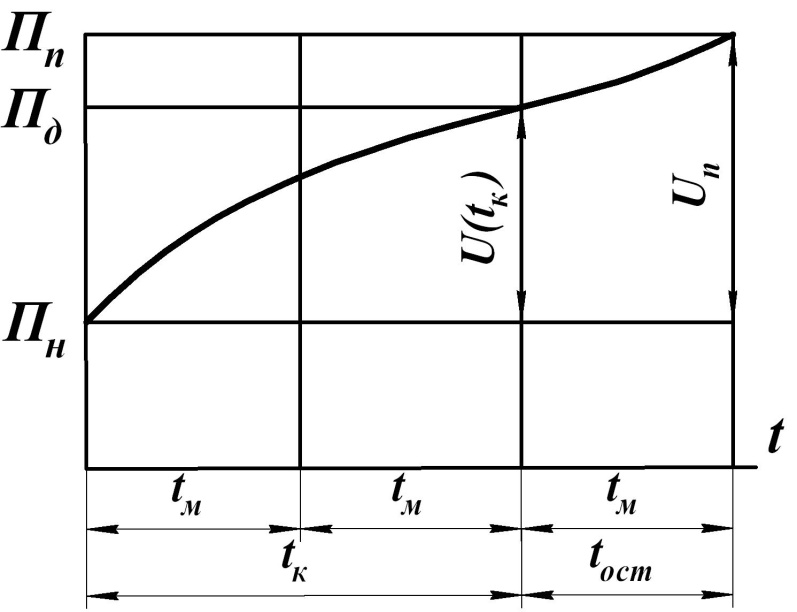

Исходными данным являются: характер изменения контролируемого параметра технического состояния (рис. 2.7); предельное Пп, допустимое Пд и номинальное Пнего значения; значение параметра технического состояния на момент диагностирования П(tк); наработка tк проверяемой составной части от начала ее эксплуатации до момента диагностирования; периодичность проведения диагностирования tм; предельное изменение параметра технического состояния U(tк) после наработки tк.

Характер изменения параметра технического состояния U(tк) после наработки tк в общем виде выражается следующей зависимостью:

,

где Vc – коэффициент, характеризующий скорость изменения параметра; α – показатель степени функции изменения параметра технического состояния.

Рисунок 2.7. График прогнозирования остаточного ресурса:

Пп, Пд и Пн – предельное, допустимое и номинальное значения параметра

технического состояния; U(tк) – изменение параметра технического стояния;

Uп – предельное изменение параметра; tм – периодичность проведения

диагностирования; tк – наработка проверяемой составной части от начала ее

эксплуатации до момента диагностирования; tост – остаточный моторесурс.

Характер изменения параметра технического состояния U(tк) после наработки tк в общем виде выражается следующей зависимостью:

,

где Vc – коэффициент, характеризующий скорость изменения параметра; α – показатель степени функции изменения параметра технического состояния.

Показатель степени α определяется заранее на основе полученных в реальных условиях эксплуатации статистических данных о закономерностях изменения параметров технического состояния в зависимости от наработки.

По данным различных исследователей, значения α для тракторов находятся в пределах 0,8…2. При α>1 и α 1), кривая обращена выпуклостью вниз, во втором (α

Следует отметить, что значения Ппб, Ппн, Ппэ, Ппт зависят от конкретных условий работы машины и их составных частей и как следствие этого применяются только для таких условий работы. Это затрудняет разработку единой методики определения предельных значений параметров технического состояния машин и их составных частей. Сложность в разработке состоит в том, что для оценки надежности сложной машины необходимо одновременно устанавливать предельное значение всех тех параметров составных частей, от которых зависит работоспособность машины в целом. Поэтому методы определения предельных значений параметров технического состояния машин и их составных частей еще не нашли достаточного развития.

Предельные значения параметров технического состояния составных частей машин устанавливают приближенно по аналогии с ранее выпущенными машинами расчетным, экспериментальным или расчетно–экспериментальным способами.

Допускаемые значения параметров технического состояния составных частей машин Пд вычисляют также заранее по формуле

где Доп – допустимое отклонение параметра технического состояния.

Значение Доп определяют из условия обеспечения максимальной безотказности в течение заданной наработки tк по следующим формулам.

Если изменение параметра технического состояния происходит плавно, то

Если объект диагностирования подвергается воздействию случайных факторов, вызывающих значительные отклонения скорости и изменения контролируемого параметра от полученной закономерности, то Доп подсчитывают по формуле.

Номинальные значения параметров технического состояния Пн также устанавливают заранее. Они характеризуют состояние составных частей новой или отремонтированной машины. Поэтому при определении значений Пниспользуют первоначальные (расчетные) значения параметров.

Предельное изменение параметра технического состояния Uп и изменение параметра U(tк) после наработки tк находят в зависимости от характера изменения параметра технического состояния сборочной единицы. Если значение параметра с ростом наработки увеличивается, то

В тех случаях, когда значение параметра с ростом наработки уменьшается, то

Техническое состояние сборочных единиц машин прогнозируют по реализации изменения параметров технического состояния составных частей конкретной машины и среднестатистическим методом.

Прогнозирование по реализации выявляет скорости изменения параметров технического состояния сборочных единиц машин с помощью непосредственных измерений их значений и последующей обработки результатов с учетом характера изменения состояния одноименных составных частей. Цель такого прогнозирования – выявление остаточного (неиспользованного) ресурса конкретной сборочной единицы на момент контроля.

Методика определения остаточного ресурса зависит от характера изменения параметра технического состояния в функции наработки и ряда других факторов.

Средний остаточный ресурс (tост) определяют при проведении приближенных расчетов, а также отсутствии данных о среднеквадратической погрешности прогнозирования σ и экономических характеристик технического обслуживания и ремонта машин. Его рассчитывают по формуле

.

Значения Uп и Uп(tк) устанавливают по формулам

а значения показателя степени функции изменения параметра технического состояния α и выражения берут из таблиц.

Остаточный ресурс с заданной доверительной вероятностью определяют в тех случаях, когда объект диагностирования подвергается воздействию случайных факторов (значительно изменяются условия эксплуатации, нагрузки и др.) или отказ связан с тяжелыми последствиями.

Доверительная вероятность F0(Б) – это степень гарантии остаточного ресурса. Она характеризует долю одноименных составных частей, которые проработают определенный заданный ресурс. Например, при доверительной вероятности 0,95 отказы будут лишь в пяти случаях из 100. F0(Б)=1 гарантия tост равна 100%. Доверительную вероятность устанавливают в каждом конкретном случае, исходя из условия обеспечения безопасности работ, издержек, вызванных отказом составной части, и др. Для особо ответственных составных частей, устранение отказа которых требует больших издержек а также для сопряжений, влияющих на технику безопасности работы машины, доверительная вероятность должна быть равна 0,95 и более. Для менее ответственных деталей доверительную вероятность принимают в пределах 0,60…0,95, для мало ответственных – 0,30…0,60.

Остаточный ресурс с заданной доверительной вероятностью рассчитывают по формуле

,

где Б – одна из характеристик распределения остаточного ресурса, зависящая от доверительной вероятности; σ – средняя квадратическая погрешность прогнозирования.

Значение Б находят из таблиц по заданной доверительной вероятности F0(Б).

Среднюю квадратическую погрешность прогнозирования σ определяют в зависимости от числа реализаций остаточного ресурса. При этом под реализацией остаточного ресурса понимают возможное его значение в зависимости от условий эксплуатации машины. Практически погрешность прогнозирования определяется опытным путем на основании статистических исследований и задается заранее.

Оптимальный остаточный ресурс определяют в тех случаях, когда диагностируемую составную часть планируют эксплуатировать в течение наработки, равной вычисленному остаточному ресурсу при условии минимальных издержек. Последние связаны с техническим обслуживанием и ремонтом.

Экономически целесообразный предельный остаточный ресурс находят при решении вопроса о возможности использования составной части до следующего одноименного технического обслуживания. Если он больше наработки между одноименными техническими обслуживаниями, то составная часть сборочной единицы может быть допущена к эксплуатации до очередного одноименного технического обслуживания.

Оптимальный и предельный остаточные ресурсы, так же как и ресурс с доверительной вероятностью, находят по действительной закономерности изменения параметров технического состояния составных частей машин.

Для определения оптимального и экономически целесообразного предельного остаточных ресурсов используют следующее неравенство

,

где С – средние издержки на предупредительное восстановление (диагностирование), замену, регулировку и ремонт составной части;

А – средние издержки на устранение отказа (издержки С, а также издержки на транспортирование, дополнительные ремонтные работы и потери от простоя машины за время устранения отказа;

tm – наработка между одноименными видами ТО или ремонта;

Q(tm) – вероятность отказа составной части за период tm;

tф – фактически используемый средний технический ресурс составной части.

Оптимальный и экономически целесообразный предельный остаточные ресурсы устанавливают при различных значениях tm. Значение, при котором правая часть неравенства принимает минимальное значение, является оптимальным остаточным ресурсом. Значение tm, обращающее неравенство в равенство, служит экономически целесообразным предельным остаточным ресурсом.

Вероятность отказа Q(tm) вычисляют по формуле

Значение доверительной вероятности F0(Б) устанавливают по таблице в зависимости от показателя Б, значение которого рассчитывают по формуле:

.

При определении Б принимают tост=tм. При этом tост выступает как задаваемый при определенной доверительной вероятности остаточный ресурс.

Фактически используемый остаточный ресурс tф определяют по специальной таблице в зависимости от наработки от начала эксплуатации tк, межконтрольной наработки tм, остаточного ресурса tост и доверительной вероятности F0(Б) или подсчитывают по формуле

,

где tср – средний ресурс составной части, отказавшей в интервале tк…(tк+tm).

При отсутствии данных о погрешности прогнозирования σ оптимальный остаточный ресурс рассчитывают приблизительно умножением среднего остаточного ресурса, найденного по формуле

,

на коэффициент оптимизации, равный 0,7.

Прогнозирование по реализации изменения параметров технического состояния составных частей машины содержит как положительные, так и отрицательные стороны. Положительной стороной этого метода является то, что он позволяет более полно использовать ресурс составных частей. К недостаткам относят трудности, связанные с учетом измеряемых параметров и обработкой результатов измерений. Поэтому указанный метод диагностирования рекомендуется применять лишь для таких составных частей, срок безотказной работы которых определяет межремонтный ресурс сборочной единицы или машины в целом (кривошипно–шатунный механизм дизеля, шестерни и подшипники ходового механизма и трансмиссии, муфта поворота, гусеничные цепи, корпуса трансмиссии и др.).

Среднестатистическое прогнозирование основано на разработке и внедрении единых допустимых значений параметров технического состояния, а также единой периодичности обслуживания для одноименных составных частей однотипных машин.

Сущность этого метода заключается в сопоставлении результатов замера значений параметров технического состояния

Основные идеи славянофильства: Славянофилы в своей трактовке русской истории исходили из православия как начала.

Социальное обеспечение и социальная защита в РФ: Понятие социального обеспечения тесно увязывается с понятием .

Читайте также: