Процессы и операции формообразования реферат

Обновлено: 05.07.2024

Полученную жидкую однородную стеклянную массу перерабатывают в изделия различными методами. Листовое стекло, трубки и стержни (дрот) получают вытягиванием и прокаткой на специальных машинах. Сущность вытягивания листа заключается в следующем. В стекломассу, охлаждаемую до температуры выработки, погружают так называемую лодочку со сквозной продольной прорезью, через которую стекломасса… Читать ещё >

Основные технологии формообразование деталей ( реферат , курсовая , диплом , контрольная )

Содержание

- 1. Основные технологии формообразования заготовок и изделий из металлов

- 1. 1. Обработка металлов давлением

- 1. 1. 1. Прокатное производство

- 1. 1. 2. Ковка

- 1. 1. 3. Объемная и листовая штамповка

- 1. 1. 4. Прессование и волочение

- 1. 2. 1. Литье в оболочковые формы

- 1. 2. 2. Литье по выплавляемым моделям

- 1. 2. 3. Литье в кокиль

- 1. 2. 4. Литье под давлением

- 1. 2. 5. Центробежное литье

- 1. 2. 6. Непрерывное литье

- 1. 2. 7. Литье вакуумным всасыванием

- 2. 1. Прессование

- 2. 2. Прокатка

- 2. 3. Суспензионное литье

- 3. 1. Компрессионное прессование

- 3. 2. Литьевое прессование

- 3. 3. Литье под давлением

- 3. 4. Пневматическое и вакуумное формование

Литьевое прессование имеет ряд преимуществ перед компрессионным. Полученные изделия имеют более однородную структуру, так как прессматериал равномерно размягчается по всему объему при выдавливании его через тонкие литниковые каналы. Равномерно прогретый прессматериал обладает хорошей текучестью, что позволяет получать детали с глубокими отверстиями и различной толщиной стенок. Недостатками являются дополнительный расход материала на литники и более сложная конструкция пресс-форм.

Литье под давлением Для литья под давлением используют специальные литьевые машины. Полимерный материал в виде гранул предварительно размягчают в специальном нагревательном цилиндре машины до состояния текучести, после чего выталкивают плунжером в оформляющую полость литьевой формы. Остывая под определенным давлением, полимер приобретает конфигурацию изделия. Поскольку усадка полимера при остывании в 9−10 раз превышает усадку металла формы, изделие легко из нее извлекается.

Литье под давлением является высокопроизводительным и экономичным методом. Все операции максимально автоматизированы и управляются специальными реле времени, с помощью которых регулируют время приложения давления, выдержку изделия в форме при охлаждении и продолжительность всего цикла литья.

Методом литья под давлением получают изделия сложной конфигурации, с разной толщиной стенок, с ребрами жесткости, с резьбами и т, п. из термопластичных полимерных материалов.

Для получения труб, лент, различных профилей, нанесения защитных оболочек на провода и т. п. применяют метод экструзии, который представляет собой непрерывное выдавливание полимерного материала в вязко-текучем состоянии через отверстие определенного профиля. Непрерывное выдавливание проводят на специальных машинах — экструдерах, состоящих из бункера для исходного материала, обогреваемого цилиндра, в котором находится механизм, обеспечивающий необходимое давление экструзии, формующей головки с отверстием нужного профиля, устройства для охлаждения полученного изделия и комплектующего оборудования для приема изделий.

Методом экструзии перерабатывают большинство термопластов и некоторые термореактивные материалы. Экструзионный метод дает возможность производить изделия высокого качества непрерывно, что обеспечивает высокую производительность, экономичность, легкость управления и автоматизации производства

Пневматическое и вакуумное формование Этими методами получают детали пространственной формы из листовых термопластов. Формовку детали производят в нагретом состоянии в штампах. Полученное изделие охлаждается без снятия внешнего усилия. При дутьевом формовании предварительно нагретый до высокоэластичного состояния лист термопласта под действием сжатого воздуха деформируется и прижимается к формообразующим поверхностям матрицы, приобретая их форму.

Различают пневматическое формование свободное и направленное. При свободном формовании деформация материала происходит только за счет давления сжатого воздуха. При направленном формовании предварительная вытяжка осуществляется пуансоном, через который для окончательного формования изделия подается сжатый воздух.

Вакуумное формование осуществляется, как и при свободном пневматическом формовании, в матрице без пуансона. После разогрева листа, расположенного на матрице, из полости матрицы отсасывается воздух. Под действием атмосферного давления термопласт вдавливается в рабочую полость матрицы. Готовая деталь выталкивается сжатым воздухом.

Пневматическое и вакуумное формование обычно применяют при изготовлении тонкостенных крупногабаритных изделий из органических стекол и винипласта.

Процессы формообразования деталей из стекла и ситаллов Варка стекла производится сплавлением шихтовых материалов (кварцевый песок, каолин, сода, мел, доломит и др.) в многотонных стекловаренных печах ванного типа. Варку оптических и других специальных стекол для ручной выработки ведут в горшках-тиглях различной емкости. Прозрачное кварцевое стекло получают плавлением горного хрусталя, который предварительно измельчают и спекают в вакууме для удаления пузырьков воздуха. Температура варки стекол колеблется в пределах 1000−1500°С, для кварцевых стекол 1800−2000°С.

Полученную жидкую однородную стеклянную массу перерабатывают в изделия различными методами. Листовое стекло, трубки и стержни (дрот) получают вытягиванием и прокаткой на специальных машинах. Сущность вытягивания листа заключается в следующем. В стекломассу, охлаждаемую до температуры выработки, погружают так называемую лодочку со сквозной продольной прорезью, через которую стекломасса вытягивается асбестовыми валками. При прокатке горячую стекломассу пропускают между двумя валками, вращающимися навстречу друг другу.

Толстостенные изделия и заготовки изготовляют методом прессования. Определенное количество расплавленной стекломассы помещают в матрицу, рабочая полость которой соответствует наружной форме прессуемого изделия. Стекломассу в матрице сдавливают при помощи пуансона, имеющего форму внутренней поверхности изделия. После охлаждения готовое изделие извлекают из пресс-формы.

Тонкостенные изделия сложной конфигурации, например баллоны ламп, электроннолучевых трубок и других электровакуумных приборов, получают выдуванием вручную и при помощи высокопроизводительных специализированных станков. При выдувании расплавленную стекломассу набирают на выдувальную металлическую трубку и помещают в специальную металлическую форму. Трубка с находящейся на ней стекломассой вращается при постепенной подаче воздуха, раздувающего массу. Через некоторое время стекломасса принимает конфигурацию, соответствующую полости металлической формы (27, "https://referat.bookap.info").

Детали, эксплуатируемые в условиях больших тепловых нагрузок, изготавливают методом спекания из стеклопорошков. Порошок получают из стеклянных заготовок (например, трубок) путем помола на шнековых или валковых дробилках с последующим измельчением на шаровых мельницах. Спекание производят на специальных установках в графитовых формах, так как графит не смачивается стеклом. Нагревают порошок до температуры спекания обычно током высокой частоты. Получают изделия сложной формы с большим числом вводов. В этом случае в форме предусматриваются отверстия для вводов. Вводы перед установкой в формы покрывают стеклянной оболочкой.

Для получения термоситаллов в состав шихты вводят тонкоизмельченный катализатор, растворяющийся при варке стекла. Из полученной стекломассы формуют изделия центробежным литьем или прессованием.

Заключение

В ходе работы над рефератом были исследованы основные технологии формообразования деталей из металлов, металлокерамики, пластмасс, стекла и ситаллов и определены особенности этих методов.

При производстве металлов высокой производительностью обладает прокатка, штамповка, прессование, литье в кокиль и литье под давлением.

Прокатка и литье в кокиль также позволяют получить хорошие физико-механические свойства металлов. Хорошие физико-механические свойства имеют детали, выполненные литьем под давлением.

При изготовлении деталей из металлов методами прокатки, литьем в кокиль и непрерывным литьем невозможно получение изделий сложных форм.

При формообразовании металлокерамических деталей высокопроизводительным способом является прессование.

При производстве деталей из пластмасс преимущество имеют литье под давлением и экструзионный метод за счет их экономичности и возможности автоматизации производства.

Основным достоинством суспензионного литья является получение металлокерамических деталей сложных форм, которые невозможно получить другими методами.

Винников И. 3. Сверлильные станки и работа на них: Учеб. для СПТУ.

— 5-е изд., перераб. и доп. — М., Высш.

шк., 1988. — 256 с: ил.;

Громов Н. П. Теория обработки металлов давлением. М.: Металлургия, 1978 — 360 с.;

Титов Н.Д., Степанов Ю. А. Технология литейного производства. М.: Машиностроение, 1974. — 472 с.;

Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А. Г. Косиловой и Р. К. Мещерякова . — М.: Машиностроение, 1985. — 496 с.

Технология конструкционных материалов: Учебник для машиностроительных специальностей ВУЗов / А. М. Дольский , И. А. Арутюнова , Т. М. Барсукова и др.; Под ред. А. М. Дольского . — М.: Машиностроение, 2005. — 448с.

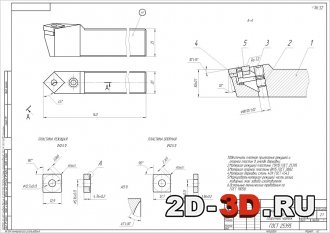

![Резец]()

Процесс резания металлов заключается в снятии с заготовки определённого слоя металла с целью получения поверхности необходимой формы и размеров. Металлорежущий инструмент – это часть станка, непосредственно воздействующая на заготовку. Сложный процесс резания металлов имеет свои закономерности, которые необходимо знать для того чтобы:

Материал детали Сталь СТ 40 . Заготовкой детали является пруток диаметром 50 мм. и длиной 110 мм. Для токарной обработки, сверления и зенкерования используем Токарно-винторезный станок 16К20.

Класс точности - Н

Наибольший диаметр обрабатываемой заготовки над станиной - 400 мм

Наибольший диаметр точения над поперечным суппортом - 220 мм

Наибольший диаметр обрабатываемого прутка - 50 мм

Наибольшая длинна обрабатываемого изделия - 710 мм, 1000 мм, 1400 мм, 2000 мм

Предел числа оборотов шпинделя - 12,5-1600 об/мин

Пределы подачМощность электродвигателя главного движения - 11 кВт

Для фрезерования используем Вертикальный консольно-фрезерный станок - 6Р12.Перемещение пиноли шпинделя на одно 0,05 / 4 деление / оборот лимба

Перемещение гильзы шпинделя (вертикальное) 70 мм

Диаметр фрез при черновой обработке 160 мм

РасстояниеСодержание

1. Введение

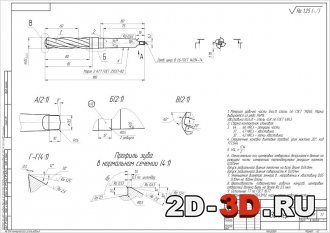

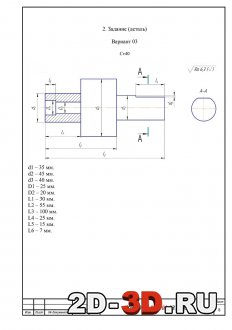

2. Задание (деталь)

3. Последовательность обработки:

3.1 Токарная левая сторона

3.1.1 Точение черновое (участок 1)

3.1.2 Точение черновое (участок 3)

3.1.3 Точение чистовое (участок 3)

3.1.4 Торцевание (участок 2)

3.2 Сверление

3.2.1 Сверление (участок 4)

3.2.2 Зенкерование (участок 4)

3.2.3 Растачивание (участок 5)

3.3 Токарная правая сторона

3.3.1 Точение чистовое (участок 1)

3.3.2 Точение черновое (участок 6)

3.3.3 Точение чистовое (участок 6)

3.3.4 Торцевание (участок 8)

3.4 Фрезерование(участок 7)

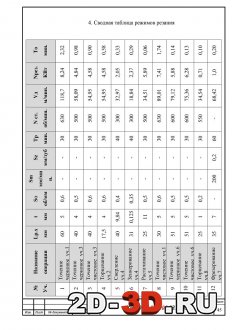

4. Сводная таблица режимов резания

5. Заключение

6. Список литературы![Зенкер]()

![Сводная таблица режимов резания]()

![Токарная левая сторона]()

![Задание]()

Тип проекта Курсовой проект Кол-во листов (чертежей) Формат Компас-3D, cdw, word, doc 48 Похожие материалы

![Технология изготовления ступенчатого вала]()

Технология изготовления ступенчатого вала![Изготовление втулки направляющей]()

Изготовление втулки направляющей![Технология машиностроения, производство и ремонт ПТСДМ]()

Технология машиностроения, производство и ремонт ПТСДМ![Проектирование технологического процесса механической обработки корпуса редуктора]()

Проектирование технологического процесса механической обработки корпуса редуктора![Механический участок обработки детали]()

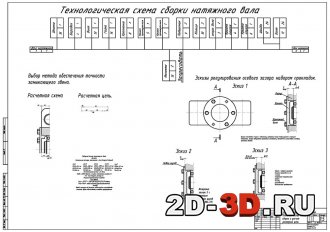

Механический участок обработки детали "Шестерня"![Разработка технологического процесса сборки натяжного вала]()

Разработка технологического процесса сборки натяжного валаИнформация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.Дано:

Деталь – втулка Ø180×Ø100.

Материал – Сталь 20ХН.

Штамповка.

σВ = 600МПа.

Станок – токарно-винторезный 16К20.

Продольное точение - подрезка уступа черновая .

Шероховатость – Rz 80.

Припуск на обработку l(h) – 2,5 мм.

Длина обработки l1 – 70 мм.

Система СПИД – жесткая.

Рисунок 1 – Схема обработкиНеобходимо:

1)Выбрать режущий инструмент;

2)Назначить режимы резания;

3)Определить основное время.

Решение

1) Выбор инструмента, геометрические параметры.

Принимаем – резец токарный проходной упорный с пластиной из твердого сплава, отогнутый правый.

Материал режущей части [1.табл. 11.2] – Т15К6.

Материал корпуса – сталь 45.

Сечение корпуса - 16×25 мм.

Длина резца - 140 мм.

По рекомендации [3]устанавливаем:

- форма передней поверхности - плоская с фаской, типа I Iб, [3.ст.187.табл. 29];

- γ= 12°; γф = -3°; α= 10°; λ = 0° [3.ст.188.табл. 30] ;

- φ = 40°; φ1 = 0° [3.ст.190.табл. 31] ;

- r = 1 мм [3.ст.190.табл. 31].2. Назначаем режим резания .

1) Устанавливаем глубину резания. При снятии припуска на один проход

t = h = 2,5 мм.

2) Назначаем подачу [1. прил. 2, табл. 14].

Для параметрашероховатости поверхности Rz = 80 мкм при обработке легированной стали резцом с r = 1 мм рекомендуется:

So = 0,66 мм/об (для r = 0,8 мм); So = 0,81 мм/об (для r = 1,2 мм). Принимаем для r = 1 мм среднее значение So = 0,75 мм/об и, корректируя по паспорту станка [1. прил. 1] устанавливаем:

So = 0,7мм/об.

3) Назначаем период стойкости резца. При одноинструментной обработке Т = 30. 60 мин.

Принимаем:Т = 60 мин.

4) Определяем скорость главного движения резания, допускаемую режущими свойствами резца по формуле, м/мин:где .

Из [1. прил. 2, табл. 17] выписываем коэффициент и показатели степеней формулы. Для наружного продольного точения легированной стали с

σВ = 600МПа при Sо св. 0,3 до 0,7 резцом с пластиной из твердого сплава Т15К6 (с последующим учетом поправочныхкоэффициентов): Cv = 350; xv = 0,15; yv = 0,35; m= 0,2.

- по [1. прил. 2, табл. 2] ; ; σВ = 600МПа.

.

- заготовка штамповка[1. прил. 2, табл. 5].

- для твердого сплава Т15К6 [1. прил. 2, табл. 6].

- т.к. φ= 40° [1. прил. 2, табл. 18.1].

- из отношения d/D =100/180=0,555 [1. прил. 2, табл. 18.2].

.

.

5) Определяем частоту вращения шпинделя, соответствующую найденной скорости главногодвижения резания, мин-1:

,

мин-1.

Корректируем частоту вращения шпинделя по паспортным данным станка [прил. 1] и устанавливаем действительную частоту вращения:

nд = 400мин-1.6) Определяем действительную скорость главного движения резания, м/мин:

.

7) Мощность, затрачиваемую на резание, определяем по формуле, Н:

,

где Рz – в кгс,

vи - в м/мин.

.

Для заданных условий [1. прил. 2, табл. 22]:Cpz = 300; x pz=1; y pz=0,75; n pz=-0,15.

,

- по [1. прил. 2, табл. 22] ; ; σВ = 600МПа.

.

- т.к. φ= 40° [1. прил. 2, табл. 23].

- т.к. γ= 12° [1. прил. 2, табл. 23].

- т.к. λ= 0° [1. прил. 2, табл. 23].

.Мощность, затрачиваемая на резание равна:

В единицах СИ (Вт):

,

.

8) Проверяем, достаточна ли мощность привода станка. У станка 16К20

кВт;9,61 > 7,5,

т.е. обработка не возможна.3. Определяем основное время по формуле, мин:где - длина обработки:

где - длина рабочего хода, (i =1) мм;

- врезание;

- точение уступа.

.

.1. Вид обработки - фрезерование плоскости торцевое получистовое;

2. Шероховатость обработанной поверхности Rа=2,0 мкм;

3. Материал – Сталь 12Х18Н9 , σв=750МПа;

4. Вид заготовки – состояние поставки;

5. Материал.Экструзией называется технологический процесс выдавливания жгутов перерабатываемой массы через формующие отверстия матрицы.

Целью контрольно - курсовой работы является изучение процессов формования на примере экструдера, анализ и расчёт оборудования для него.

Задачи контрольно - курсовой работы: рассмотреть виды экструдеров, их схемы, основные характеристики, принцип их действия, выявить преимущества и недостатки, описать и рассчитать эктрудер.Содержание

Введение…………………………………………………………………………. 3

I.Изучение, описание и анализ механических процессов на примере прессования………………………………………………………………………..4

II. Классификация оборудования для прессования……………………………15

III.Описание и расчет многопозиционного пресса для таблетирования……..18

Заключение……………………………………………………………………….33

Список литературы………………………………………………………………34Вложенные файлы: 1 файл

Процессы и аппараты Заботина.docx

I.Изучение, описание и анализ механических процессов на примере прессования………………………………………………… ……………………..4

II. Классификация оборудования для прессования……………………………15

III.Описание и расчет многопозиционного пресса для таблетирования……..18

В пищевых производствах многочисленно используются механические процессы одно из них это формирование.

Процесс формирования пищевых сред – один из самых сложных процессов пищевой технологии. Именно в этом процессе во всем многообразии проявляется весь диапазон физико-химических свойств формуемого материала. Поэтому конструктивное решение формующих машин полностью определяются технологическими свойствами соответствующей среды.

Формованием называют технологический процесс придания перерабатываемому продукту определенной формы.

Экструзией называется технологический процесс выдавливания жгутов перерабатываемой массы через формующие отверстия матрицы.

Целью контрольно - курсовой работы является изучение процессов формования на примере экструдера, анализ и расчёт оборудования для него.

Задачи контрольно - курсовой работы: рассмотреть виды экструдеров, их схемы, основные характеристики, принцип их действия, выявить преимущества и недостатки, описать и рассчитать эктрудер.

I.Изучение, описание и анализ механических процессов на примере формирования

Механические процессы в машинах и аппаратах пищевых производств основаны на законах механики твердого тела и реологических закономерностях деформирования пищевых сред. В зависимости от технологических свойств исходного сельскохозяйственного сырья можно различить следующие механические процессы: очистки от примесей, сепарирования и сортирования, очистки растительного и животного сырья от наружного покрова, измельчения пищевого сырья, сортирование и обогащение сыпучих продуктов, смешивания и формирования высоковязких и сыпучих пищевых сред.[5]

К механическим процесса относится :

- Измельчение, распыливание и шлифование

- Разделение сыпучих сред

- Перемешивание пищевых сред.

Рассмотрим каждый процесс подробнее.

Измельчение, распыливание и шлифование.

Измельчение – разделение твердых тел на части под действием механических сил. Если образующиеся в процессе измельчения имеют случайную форму, то такой процесс называют дробление, если им придается определенная форма – резанием.

Дробление классифицируют по характеру основной реализуемой деформации на дробление при помощи удара, раздавливания, раскалывания, истирания, разрыва и изгиба. Реальные процессы дробления зачастую используют два или более из этих способов : сжатие с ударом, удар и истирание и др. В таблице 1 приведены характерные размеры частиц до и после дробления для разных его типов.

Таблица 1. Характерные размеры частиц для разных типов дробления.

Поступающих на дробление

Резание – разделение материала с приданием ему заданной формы, размеров и качества поверхности. Устройства для резания классифицируют:

по назначению – для резания хрупких, твердых, упруговязкопластичных, и неоднородных материалов;

по принципу действия- на периодические, непрерывные и комбинированные;

по виду режущего инструмента – на пластинчатые, дисковые, струнные, гильотинные, струйные, ультразвуковые и лазерные.

по характеру движения режущего инструмента – с вращательным, возвратно-поступательным, плоскопараллельным, поворотным и вибрационным движением;

по характеру движения материала при резании и по виду его крепления.

Распыливание жидкости выполняют форсунками (жидкостными или газожидкостными) и центробежными распылителями.

Жидкостные форсунки. В жидкостных форсунках жидкость закручивается одним из возможных методов и на выходе из сопла движется по поверхности увеличивающейся площади, в результате чего ее пленка утончается и распадается на капли.

Центробежная форсунка состоит из цилиндрической камеры закручивания, плавно переходящей в сопло. Жидкость вводится в камеру закручивания в тангенциальном направлении через отверстия радиусом rвх, относящие от оси форсунки на расстояние Rвх. Двигаясь далее по камере закручивания, она отклоняется ее стенками от прямолинейного направления и закручивается. Переходя на меньший радиус вращения в сопле rc, жидкость увеличивает тангенциальную составляющую скорости, сохраняя при этом момент количества движения.

Пневматические (газожидкостные) форсунки. Их применяют для распыления высоковязких и двухфазных жидкостей, а также повышения мелкости распыла обычных жидкостей.

Шлифование применяют для удаления относительно тонких поверхностных слоев материала с зернистых или штучных твердых продуктов округлой формы: корнеплодов, зерна, зерновых крупок, и др. цель шлифования корнеплодов – удаление их поверхностных слоев. Соответственно шлифование зернопродуктов имеет целью их шелушение или сглаживание поверхностных выступов.

Шлифование осуществляется в результате трения частиц материала друг о друга и о абразивные поверхности машин. Прижатие частиц материала друг к другу или твердым поверхностям осуществляется центробежными, массовыми и другими силами путем соотвествующей организации движения в полостях машин. Для лучшего удаления поверхностного слоя зерно увлажняют, сохраняя эндосперм более сухим. При этом удаляемый слой становится более эластичным, а его связь с эндоспермом ухудшается. Снижение прочности поверхностного слоя корнеплодов достигается обработкой щелочного раствора, острым паром и газами высокой температуры.[5]

Обработка давлением заключается в сдавливании материала, что придает ему требуемую форму или вызывает деформацию внутренних структур с относительным сдвигом слоев.[5]

Процессы, в которых реализуется сдавливание материалов, можно разделить на две группы: прессование и формообразование.

Прессование заключается в сдавливании обрабатываемого материала с помощью пресса. При этом достигается либо отжим жидкости из влажного кашицеобразного или твердого тела, либо связывание сыпучих материалов в более крупные образования. В последнем случаи процессы прессования называют также брикетированием, гранулированием, таблетированием.

Отжим жидкости из материала. Происходит вследствие уменьшения занимаемого из суммарного объема. При этом размеры пустот и пор в нем уменьшаются, а жидкая составляющая материала все более их заполняет. В этот период давление жидкости в порах не увеличивается. Дальнейшее сдавливание приводит к росту давления жидкости в материале. Под его воздействием жидкость вытекает через поры наружу. Такое течение подчиняется закону Пуазейля :

Связывание сыпучих материалов в более крупные образования. Реализуется в процессах их сдавливания в закрытых формах при наличии или отсутствии связующего материала.

Явление связывания отдельных частиц заключается в сближении молекул, находящихся на поверхности сдавливаемых частиц, и образовании между ними молекулярных связей. Важнейшее влияние на это явление оказывает состояние поверхностей сближаемых частиц. Их поверхность может быть чистой, не содержащей пленок, отличающихся по химическому составу от основного материала части, а может быть покрыта загрязняющими пленками. Поверхностные пленки могут как препятствовать связыванию частиц, так и способствовать ему. В последнем случаи их называют связывающими, а материал, из которого они состоят, связующим материалом.

Окатывание – обобщенное название способов перемешивания.

Дражирование – разновидность адагезионного гранулирование окатыванием. В процессе дражирования семена, зерна, орешки, изюм, цукаты или ядра будущих драже перекатываются в адгезионном барабане и на них наслаиваются оболочки какао, сахарной пудры и др.

Гранулирование из растворов, суспензий и пульп обычно осуществляют в двухфазных потоках из гранулируемого вещества и газообразного сушильного агента. Этот процесс осуществляется либо в псевдоожиженном слое, либо во встречных закрученных потоках. В обоих слачаях подсушиваемые частицы суспензий или пульп слипаются при достижении приемлемой для этого влажности, и на их поверхность налипают новые частицы до тех пор, пока они находятся во взвешенном состоянии в потоке газа. При достижении определенных размеров частицы выпадают из взвешенного состояния вследствие увеличения их массы. Выпавшие частицы отводят как готовый продукт.

Брикетирование и таблетирование, как и гранулирование, характерны тем, что к исходному сыпучему материалу добавляется вода или другая жидкость в качестве связующего и полученная масса вдавливается пуансонами в замкнутую матрицу или продавливается через отверстия, играющую роль матрицы. Полученные продукты подсушивают для удаления теперь уже не нужной воды.[5]

Формообразование является процессом предания материалам желаемой формы и реализуется в операциях штампования, выдавливания, прокатывания, округления, закатывания и др.

Формообразование как процесс придания материалам желаемой формы может осуществляться как путем замкнутых формообразующих объемов, так и цилиндрическими силовыми воздействиями на поверхность отдельных кусков материала.

Замкнутые объемы или формы, используемые для формообразования, обычно изготавливают разъемными, а их части называют матрицами и пуансонами. После вдавливания материала с помощью пуансона в матрицу отформованный таким образом материал выталкивается из нее. Такой процесс называют штампованием. Если же материал в виде непрерывного жгута протягивается через фигурные отверстия детали, которая также называется матрицей, то такой процесс называют нагнетанием или выдавливанием. Методом выдавливания изготавливают, например, макаронную продукцию, конфетные жгуты, сырки и т.п.: методом штампования : печенья, вафли, пряники, конфеты и др.

Формообразование путем воздействия на поверхности кусков изделий реализуется при прокатывании листов теста, округлении тестовых заготовок да шарообразной или удлиненной цилиндрической формы, закатывании начинки в листовые тестовые заготовки и т.п.

Основное явление, определяющее специфику формообразования пищевых материалов – релаксация напряжений в полимерных материалах. Физическая его сущность заключается в следующем.

В соответствии с представлениями о строении полимерных материалов длинные молекулы полимеров скреплены одна с другой относительно редко расположенными поперечными связями. Это дает возможность частям молекул, расположенным между точками их связи, при сохранении целостности материала перемещаться в пространстве т.е. могут возникать большие упругие деформации. Вследствие этого при формировании такого материала после исчезновения внешней нагрузки, под воздействием которой он заполнил пространство матрицы штампа, изделие может частично или полностью вернуться к исходному недеформированному состоянию, при этом форма, приданная ему штампом, потеряется, а выдавленный на его поверхности рисунок расплывется и станет нерезким.

Читайте также:

- 1. 1. Обработка металлов давлением