Приборы для перегонки реферат

Обновлено: 02.07.2024

Перегонка и ректификация — наиболее распространенные методы разделения жидких однородных смесей, состоящих из двух или нескольких летучих компонентов.

Процессы перегонки и ректификации широко применяют в химической и пищевой промышленности при получении технического и пищевого этилового спирта, в производстве ароматических веществ и др. Перегонку используют для грубого разделения смесей. Для наиболее полного их разделения применяют ректификацию.

Ректификация представляет собой разделение смеси на составляющие ее компоненты в результате многократного частичного испарения жидкости и конденсации паров. Проводят ректификацию в колонных аппаратах, снабженных контактными устройствами (тарелками различной конструкции) либо заполненных насадкой, изготовленной из различных материалов (керамика, металл, дерево).

Процессы перегонки и ректификации основаны на различной летучести компонентов смеси при одной и той же температуре. Компонент смеси, обладающий большей летучестью, называется легколетучим, а компонент, обладающий меньшей летучестью, труднолетучим. Соответственно легколетучий компонент кипит при более низкой температуре, чем труднолетучий. Поэтому их называют также низкокипящим и высококипящим компонентами.

В результате перегонки или ректификации исходная смесь разделяется на дистиллят, обогащенный легколетучим компонентом, и кубовый остаток, обогащенный труднолетучим компонентом. Дистиллят получают в результате конденсации паров в конденсаторе-дефлегматоре. Кубовый остаток получают в кубе - испарителе установки.

Задачей данного проекта является создания оптимальной конструкции аппарата, и проведение расчетов обеспечивающих работоспособность данного аппарата.

Ректификационные аппараты можно классифицировать в зависимости от технологического назначения, давления и внутреннего устройства, обеспечивающего контакт между паром и жидкостью.

По технологическому назначению ректификационные аппараты делятся на колонны атмосферно-вакуумных установок, термического и каталитического крекингов, вторичной перегонки нефтепродуктов, а также на колонны для ректификации газов, стабилизации легких нефтяных фракций.

В зависимости от применяемого давления аппараты подразделяются на вакуумные (для разделения смесей высококипящих веществ), атмосферные и работающие под давлением больше атмосферного (для разделения смесей, являющихся газообразными при нормальных температурах).

В зависимости от внутреннего устройства различают аппараты тарельчатые, насадочные, пленочные и роторные (с вращающимися деталями). Наиболее широкое распространение в промышленности получили тарельчатые и насадочные колонны.

К современным ректификационным аппаратам предъявляются следующие требования: высокая разделительная способность и производительность, достаточная надежность и гибкость в работе, низкие эксплуатационные затраты, небольшой вес и, наконец, простота и технологичность конструкции.

Конструкция аппарата зависит от способа организации контакта фаз. Наиболее простое конструктивное оформление ректификационных аппаратов применяется при движении жидкости от одной ступени контакта к другой под действием силы тяжести. В этом случае контактные устройства (тарелки) располагаются одно над другим и разделительный аппарат выполняется в виде вертикальной колонны. В промышленной практике известны также разделительные аппараты, выполненные в виде горизонтальной емкости.

При ступенчатом осуществлении процесса ректификации в колонных аппаратах контакт пара и жидкости может происходить в противотоке (например, на тарелках провального типа), в перекрестном токе (например, на колпачковых тарелках) и в прямотоке (например, на струйных тарелках). Если процесс ректификации осуществляется непрерывно во всем объеме колонного аппарата, то контакт пара и жидкости может происходить только в противотоке (например, в слое насадки).

Особенностью тарелок перекрестного тока и полного смешения является то, что взаимодействие фаз на этих тарелках осуществляется барботажем паровой фазы через жидкую.

При барботаже пара через жидкость различают три режима:

- пузырьковый режим – через слой жидкости проходят отдельные пузырьки газа или пара, образующие цепочку около стенки колонны;

- струйный режим – отдельные пузырьки газа сливаются в непрерывную струю;

- факельный режим – отдельные струи пара сливаются в общий поток, имеющий вид факела, при этом наблюдается захват жидкой фазы и переброс ее на вышележащую тарелку, что отрицательно сказывается на работе колонны.

В зависимости от производительности и назначения ректификационные установки для разделения бинарных смесей делятся на установки непрерывного и периодического действия. Основным преимуществом установок непрерывного действия по сравнению с периодическим действием является возможность получения стабильных по составу продуктов и относительная простота автоматизации процесса.

Наиболее широкое распространение получили тарельчатые колонны, применяемые для больших производительностей, широкого диапазона изменений нагрузок по пару и жидкости и обеспечивающие весьма четкое разделение смесей. Недостатком является относительно высокое гидравлическое сопротивление, однако в условиях ректификации это приводит лишь к некоторому увеличению давления и соответственно к небольшому повышению температуры кипения жидкости в кубе - испарителе колонны.

Большое разнообразие тарельчатых контактных устройств затрудняет выбор оптимальной конструкции тарелки. При этом, наряду с общими требованиями (высокая интенсивность процесса в единице объема, его стоимость и т. д.), существует ряд требований, который определяется спецификой производства, большим интервалом устойчивости работы при изменении нагрузок по фазам, способностью тарелки работать в среде загрязненных жидкостей, возможностью защиты от коррозии и т. д. Зачастую эти качества становятся превалирующими, определяющими пригодность той или иной конструкции для использования в каждом конкретном процессе.

В данной работе проводится расчет тарельчатой колонны со сливной перегородкой. В такой колонне перелив жидкости с тарелки на тарелку осуществляется при помощи специальных устройств – сливных трубок, карманов и т. д. Нижние концы трубок погружены в стакан на нижерасположенных тарелках и образуют гидравлические затворы, исключающие возможность прохождения газа через сливное устройство. Переливные трубки располагают на тарелках так, чтобы жидкость на соседних тарелках протекала во взаимопротивоположных направлениях.

К тарелкам со сливными устройствами относятся: ситчатые, колпачковые, клапанные и балластные, пластинчатые и др. Ситчатые тарелки отличаются простотой устройства, легкостью монтажа, осмотра и ремонта. Гидравлическое сопротивление этих тарелок невелико. Однако, эти тарелки чувствительны к загрязнениям и осадкам, забивающим отверстия тарелок. Колпачковые тарелки менее чувствительны к загрязнениям, чем ситчатые, и отличаются более широким интервалом устойчивой работы колонны. К недостаткам относят: сложность устройства и высокую стоимость, низкие предельные нагрузки по газу, относительно высокое гидравлическое сопротивление, трудность очистки. Достоинства клапанных и балластных тарелок: сравнительно высокая пропускная способность по газу и гидродинамическая устойчивость, постоянная и высокая эффективность в широком интервале нагрузок по газу. К недостаткам относится повышенное гидравлическое сопротивление, обусловленное весом тарелок. В свою очередь к достоинствам пластинчатых тарелок относятся: низкое гидравлическое сопротивление, возможность работы с загрязненными жидкостями, низкий расход металла при их изготовлении. На этих тарелках уменьшается продольное перемешивание жидкости, в результате увеличивается движущая сила процесса массопередачи. Недостатками пластинчатых тарелок являются: трудность отвода и подвода тепла, снижение эффективности при небольших расходах жидкости.

Ректификация проводится в непрерывном режиме, т. е. при постоянной подаче разделяемой смеси ( ) и постоянном отборе потоков жидкости: обогащенной летучим компонентом ( ) – из верхней части установки, обедненной летучим (обогащенной менее летучим) компонентом – из нижней части установки ( ). Ректификационная колонна, рассматриваемая в курсовом проекте, относится к аппаратам непрерывного действия перекрестного тока и является тарельчатой колонной с ситчатыми тарелками. Схема используемой ректификационной установки представлена на рис. 1.

Рис. 1. Схема ректификационной установки:

1, 5 – насосы; 2 – теплообменник – подогреватель исходной смеси (в нем в качестве греющего агента используется кубовый остаток); 3 – дополнительный теплообменник – подогреватель исходной смеси (обогревается греющим паром); 4, 9 – конденсатоотводчики; 6 – верхняя (укрепляющая) часть колонны; 7 – нижняя (исчерпывающая) часть колонны; 8 – куб – испаритель (выносной); 10 – дефлегматор – конденсатор; 11 – холодильник дистиллята.

Установка состоит из собственно ректификационной колонны, разделенной точкой ввода исходной смеси ( ) на верхнюю (укрепляющую) часть 6 и нижнюю (исчерпывающую) часть 7. Ниже колонны расположен куб – испаритель 8, в котором кипит жидкая смесь состава образующиеся при этом пары, несколько обогащенные летучим компонентом, поступают в нижнюю часть ректификационной колонны 7. Над укрепляющей частью колонны 6 располагается дефлегматор – конденсатор 10, в который поступают пары смеси ( ), обогащенные летучим компонентом ( ).

Подлежащая разделению бинарная смесь начального состава вводится на некоторую промежуточную по высоте колонны тарелку. Смесь подается при температуре, близкой к температуре кипения [1, стр. 420]. В кубе – испарителе из кипящей в нем кубовой жидкости непрерывно образуется пар. Чтобы поддержать энергоемкий процесс парообразования, в куб необходимо подавать греющий водяной пар ( ), при конденсации которого выделяется необходимая теплота.

Образующиеся в кубе – испарителе пары поступают на нижнюю тарелку исчерпывающей части ректификационной колонны 7. На этой тарелке находится жидкая смесь, содержащая несколько больше летучего компонента по сравнению с его концентрацией в поступающих из куба парах, поэтому температура кипения жидкой смеси на нижней тарелке всегда меньше температуры приходящих из куба насыщенных паров. Таким образом, поднимающиеся снизу пары контактируют на нижней тарелке с кипящей, несколько менее нагретой жидкостью и конденсируются.

При конденсации паров выделяется теплота фазового перехода, которая передается жидкой фазе на тарелке, и в результате из этой жидкости испаряется практически такое же количество новых паров, обогащенных летучим компонентом по сравнению с поступившими на тарелку парами и с кипящей на тарелке жидкостью.

Пары нового состава поднимаются на следующую тарелку, конденсируются там при контакте с несколько более холодной жидкой смесью и испаряют из нее новую порцию жидкости, образуя еще раз обогащенную летучим компонентом смесь паров. Жидкая смесь при температуре ее кипения стекает на нижнюю тарелку, где контактирует с парами смеси, поступающей из куба – испарителя.

Похожие страницы:

Расчет тарельчатой ректификационной колонны для разделения бинарной углеводородной смеси бензол-толуол

. t–х,у, так как обычно процессы перегонки в промышленных аппаратах протекают при Р=const, . процесса ректификации. 1.3.3 Пленочные аппараты Эти аппараты применяются для ректификации под . с плавающей насадкой возможно создание более высоких скоростей, чем .

Технология производства спирта и водки на СОАО БАХУС г Смоленск

. комплекс оборудования в линии предназначен для перегонки и ректификации спирта. В его составе . , в состав которого входят аппараты для кондиционирования воды, ультрафильтрационные и . при помощи трубопроводов при создании давления насосными станциями. Насос .

Разработка энергосберегающей технологии ректификации циклических углеводородов

. смесей, включающих все типы аппаратов. Для отдельного состава питания определяются . а также получаются в процессе сухой перегонки угля с целью выделения бензола. . концентраций между областями ректификации как основа создания технологических комплексов // Теор .

Расчет ректификационной установки для разделения бинарной смеси этиловый спирт-вода

. достаточны для преодоления давления слоя жидкости на тарелке и создания . на перегонку начальную смесь. Установки периодической ректификации успешно применяют для . контроля режима работы и нередко аппаратами для утилизации тепла. 2.7 Выбор конструкционного .

Практикум по химии для судентов

. определяют перегонкой нефти в специальных аппаратах. От . прибор на шлифах для перегонки жидкостей. (Нагревательные приборы . для ее испарения и конденсации. При этом ухудшается четкость ректификации . электрического поля, созданного высоким напряжением .

Сущность и значение процесса перегонки, принцип его осуществления. Дистиллят и его расчеты. Материальный баланс и оптимизация флегмового числа. Тепловой расчет установки, определение основных параметров и расходов. Основные расчеты диаметра аппарата.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 27.09.2010 |

| Размер файла | 49,3 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Материальный баланс и оптимизация флегмового числа

2. Тепловой расчет установки

3. Расчет диаметра аппарата

Список использованной литературы

Перегонка - наиболее распространенный метод разделения жидких однородных смесей, состоящих из двух летучих компонентов.

Процесс перегонки основан на различной летучести компонентов смеси при одной и той же температуре. Компонент смеси, обладающий большей летучестью, называется легколетучим, а компонент, обладающий меньшей летучестью, труднолетучим. Соответственно легколетучий компонент кипит при более низкой температуре, чем труднолетучий. Поэтому их называют также низкокипящим и высококипящим компонентами.

Перегонка представляет собой процесс однократного частичного испарения жидкой смеси и конденсации образовавшихся паров.

В результате перегонки исходная смесь разделяется на дистиллят, обогащенный легколетучим компонентом, и кубовый остаток, обогащенный труднолетучим компонентом. Дистиллят получают в результате конденсации паров в конденсаторе-дефлегматоре. Кубовый остаток получают в кубе установки.

Простая перегонка с дефлегмацией проводится для увеличения степени разделения исходной смеси. В этом случае пары, уходящие из перегонного куба, поступают в дефлегматор, где частично конденсируются. При частичной конденсации образуется флегма, обогащенная труднолетучим компонентом, которая сливается обратно в куб и взаимодействует с выходящими из куба парами.

Пары, обогащенные легколетучим компонентом, поступают в конденсатор. Дистиллят собирается в сборниках. Кубовый остаток удаляют из перегонного куба после достижения заданной концентрации xw.

1. Материальный баланс и оптимизация флегмового числа

1. Составляем и разрешаем уравнения материального баланса.

Количество получаемого дистиллята:

Gd = Gf = 12 = 4,7 т/час

Количество кубового остатка:

Gd = Gf - Gw = 12 - 4,7 = 7,3 т/час

2. Пересчитываем концентрации исходной смеси, дистиллята и кубового остатка из массового выражения в молярное.

где и - молярные массы воды и уксусной кислоты соответственно.

3. Определяем минимальное флегмовое число по формуле:

где - концентрация легколетучего компонента в парах, равновесная с концентрацией легколетучего компонента в исходной смеси. Данную концентрацию определяем по графику (рис. 1).

4. Оптимизируем флегмовое число.

Оптимизация флегмового числа необходима для того, чтобы режим работы аппарата был наиболее экономичным.

Для оптимизации воспользуемся таким параметром, как число единиц переноса (ЧЕП).

На оси абсцисс откладываем концентрации, характеризующие составы жидкостей: xw, xf и xd.

Предполагаем, что оптимальное флегмовое число находится в интервале от Rmin до 5Rmin. Разбиваем данный интервал на 10 равных частей. Для каждого значения R считаем величину и откладываем её на оси ординат (точка В). Восстанавливаем перпендикуляр от точки xd на оси абсцисс до диагонали графика (точка А). Соединяем точки А и В прямой линией - получаем рабочую линию отгонной части аппарата.

Далее разбиваем на 10 равных частей интервал от xf до xd, восстанавливаем перпендикуляр от точки xf до рабочей линии - получаем значение x (точка С). От точки С параллельно оси абсцисс проводим прямую до пересечения с кривой равновесия - получаем значение хр (точка Д). Подсчитываем разность х - хр и величину , обратную этой разности. Аналогично проводим построения и расчеты для остальных значений R; результаты заносим в таблицу 1.

Далее строим график зависимости величины от концентрации х (рис. 2), после чего по формуле площади трапеции подсчитываем площадь под графиком, которая и будет равна .

Строим график зависимости величины от флегмового числа R (рис. 3). Видим, что график имеет минимум в точке, соответствующей значению

R = 4,2. Данное значение R и является оптимальным значением флегмового числа.

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

Тема: Перегонка жидкостей. Ректификация План 1. Перегонка жидкостей. Области практического применения

. Равновесие в системе пар-жидкость. Закон Рауля

. Материальный баланс непрерывной ректификации бинарных смесей

Литература 1. Перегонка жидкости Перегонка жидкостей - процесс, в котором разделяемая жидкая смесь нагревается до кипения, а образующийся пар отбирается и конденсируется. В результате получают жидкость-конденсат, состав которой отличается от состава начальной смеси. Повторяя много раз процессы испарения конденсата и конденсации, можно практически полностью разделить исходную смесь на чистые составные части (компоненты).

Процесс перегонки основан на том, что жидкости, составляющие смесь, обладают различным давлением (упругостью) пара при одной и той же температуре. Поэтому состав пара, а следовательно, и состав жидкости, получающейся при конденсации пара, будут несколько отличаться от состава начальной смеси: легколетучего (или низкокипящего - НК) компонента в паре будет содержаться больше, чем в перегоняемой жидкости. Очевидно, что в неиспарившейся жидкости концентрация труднолетучего (или высококипящего - ВК) компонента при этом должна увеличиться.

В простейшем случае перегонка почти не отличается от выпарки. При выпарке подвергаются растворы, состоящие из летучего растворителя и практически нелетучего растворенного вещества, а при перегонке в пар переходят и растворитель и растворенное вещество.

Перегонка является одним из важнейших технологических процессов разделения и очистки жидкостей и сжиженных газов в химической, нефтехимической, фармацевтической, пищевой и других отраслях промышленности.

Перегонку подразделяют на два основных вида: простую перегонку (или дистилляцию) и ректификацию. К простой перегонке относят также перегонку с водяным паром и молекулярную дистилляцию.

Под простой перегонкой понимают процесс однократного частичного испарения исходной жидкой смеси и конденсации образующихся при этом паров. Ее применяют для разделения смесей, представляющих собой легколетучее вещество с некоторым содержанием весьма труднолетучих веществ. Обычно простую перегонку используют для предварительного разделения, очистки веществ от примесей, смол, загрязнений. При этом сконденсированные пары называют дистиллятом, а оставшуюся неиспаренной жидкость - остатком. . Равновесие в системе жидкость-пар. Закон Рауля В общем случае жидкая смесь может состоять из нескольких компонентов. В простейшем случае- из двух, например из компонентов А и В. Характер поведения жидкой смеси зависит главным образом от природы составляющих ее веществ и давления.

Для идеальных растворов характерно то, что сила взаимодействия между всеми молекулами (одноименными и разноименными) равна. При этом общая сила, с которой молекула удерживается в смеси, не зависит от состава смеси. Очевидно, что парциальное давление в этом случае должно зависеть лишь от числа молекул, достигающих в единицу времени поверхности жидкости со скоростью, необходимой для преодоления сил внутреннего притяжения молекул, т. е. при данной температуре давление соответствующего компонента возрастает пропорционально его содержанию в жидкой смеси (закон Рауля):

Простая перегонка — один из вариантов дистилляции. Физико-химический процесс испарения перегоняемой жидкости с дальнейшим охлаждением и конденсацией паров в приемнике.

Кроме простой перегонки существуют:

- фракционная перегонка (разделение сложной смеси на отдельные компоненты — фракции);

- ректификация (конденсат частично возвращается обратно в перегонный куб, собирая примеси из восходящего пара; этим способом получают особо чистые фракции);

- экстракционная дистилляция (в перегоняемую смесь добавляют дополнительный ингредиент, который улучшает/ухудшает летучесть примесей);

- дистилляция с конденсацией в твердую фазу (специальный вид дистилляции, позволяющий очищать вещества от трудноудаляемых обычными способами примесей). Об этих видах перегонки мы обязательно расскажем в следующих статьях.

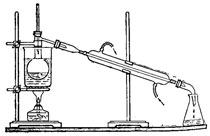

Устройство для простой перегонки

Прибор для простой дистилляции состоит из устройства для нагрева, колбы-реактора или перегонного куба, нисходящего холодильника и колбы-приемника. Дополнительно обычно используются насадки с боковым, направленным вниз отводом, например, насадка Вюрца, термометр, алонж, баня.

Реакционную колбу берут круглодонную, в ней жидкость прогревается равномернее. Размер подбирают с таким расчетом, чтобы перегоняемая жидкость занимала от половины до двух третей объема сосуда. Кроме круглодонных колб часто используют плоскодонные колбы Эрленмейера, особенно если для нагрева берут не баню, а спиртовку, горелку или электроплитку.

Холодильник устанавливают под наклоном сверху вниз, от насадки к алонжу. Обычно используют холодильник Либиха:

- с водяным охлаждением для жидкостей, кипящих при t не выше +150 °С;

- с воздушным охлаждением для более высококипящих жидкостей.

Насадка нужна для соединения колбы-реактора с холодильником. Вместо насадки и реакционной колбы можно использовать колбу Вюрца или фракционную колбу с отводом для соединения с холодильником. Алонж — для соединения холодильника с сосудом-приемником. В качестве устройства для нагрева может быть использована газовая горелка, спиртовка, лабораторная плитка, магнитная мешалка с нагревом, баня с электрическим нагревом.

Баня может быть водяной, масляной, реже песочной. С помощью бани легче контролировать равномерность прогрева перегоняемой жидкости и ее температуру.

Термометр устанавливают в верхней части насадки Вюрца, для измерения температуры паров. Резервуар с термометрической жидкостью должен полностью омываться перегоняемыми парами, он должен быть расположен чуть ниже отвода к холодильнику. Часто термометр применяют и для контроля температуры жидкости в бане.

Если перегоняемая жидкость при кипении склонна к образованию брызг, то перед холодильником устанавливают каплеуловитель.

Аппарат для дистилляции закрепляют с помощью штативов (один штатив для колбы-реактора, второй — для холодильника) таким образом, чтобы перегонный куб был приподнят над поверхностью стола. Это делается для того, чтобы можно было быстро остановить перегонку, просто опустив баню, не трогая весь аппарат.

Приемный сосуд тоже устанавливают на подставку, чтобы можно было легко поменять сосуд при его заполнении.

Существуют и другие варианты установок для простой дистилляции. Например, холодильник может быть расположен не под наклоном, а вертикально вниз. При такой компановке аппарат занимает меньше места, можно обойтись одним штативом, возможно использование гораздо более эффективных шариковых или змеевиковых конденсаторов.

Процесс перегонки![Простая перегонка]()

Аппарат для перегонки собирают, проверяют надежность всех креплений и соединений.

В рубашку конденсатора пускают воду для охлаждения и только после этого начинают нагрев бани и сосуда реактора. Жидкость в бане нагревают примерно на 20-30 ° выше, чем температура кипения перегоняемой смеси.

Перегонку проводят до тех пор, пока в колбе не останется совсем мало жидкости. Полностью отгонять всю жидкость не следует.

Применение

Обычно простая перегонка используется в тех случаях, когда нужно очистить перегоняемый раствор от мало- и нелетучих примесей, например, получить дистиллированную воду без растворенных в ней солей. Или самогон, очищенный от сивушных масел. Простую перегонку применяют и в тех случаях, когда трудно избавиться от твердых примесей методом фильтрования.

В настоящее время фирмами выпускаются разнообразные лабораторные установки, собранные из стандартных деталей, от приборов с загрузкой менее 1 г до установок с непрерывным процессом перегонки производительностью до 5 л/ч, а также полностью автоматизированные установки, работающие при атмосферном давлении и глубоком вакууме.

Перегонка, или дистилляция (от лат. distillatio - стекание каплями), - процесс разделения жидких смесей на отличающиеся по составу фракции. Она основана на различии при кипении составов жидкости и образующегося из нее пара. Осуществляют перегонку путем частичного испарения жидкости и последующей конденсации пара. Отогнанная фракция (дистиллят) обогащена относительно более летучим (низкокипя-шим) компонентом, а остаток неотогнанной жидкости - менее летучим (высококипящим).

Жидкость закипает, когда давление ее насыщенного пара становится равным внешнему давлению (см. рис. 137). При уменьшении внешнего давления уменьшается и температура кипения жидкости. Если внешнее давление не изменяется и жидкость не содержит примесей,то температура кипения в процессе перегонки не изменяется. При перегонке растворов жидких веществ температура кипения постепенно повышается к концу процесса.

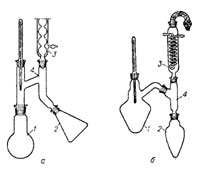

Простейший прибор для однократной перегонки жидкостей состоит из колбы Вюрца 2 (рис. 161, а), холодильника 3, алонжа 6 и приемника дистиллята 7. В колбу помещают для облегчения кипения капилляры 4 с запаянным концом. Они предотвращают толчки при кипении жидкости. Используют капилляры только один раз. Верхнюю часть ртутного резервуара термометра 1 располагают так, чтобы она находилась на уровне нижнего края отверстия отводной трубки колбы.

В этом случае ртутный резервуар хорошо омывается паром перегоняемой жидкости и термометр дает правильные показания температуры кипения жидкости. На конце ртутного резервуара термометра при перегонке должна удерживаться капля конденсата, ее отсутствие указывает на то, что пар перегрет и термометр показывает завышенную температуру кипения.

Движение охлаждающей воды в холодильнике 3 всегда направляют снизу вверх, к более горячей части внутренней его трубки. При обратном движении охлаждающей воды в верхней части холодильника образуется воздушный карман из-за выделения из воды растворенного воздуха, что приводит к перегреву и растрескиванию спая внутренней трубки и внешней рубашки холодильника.

При фракционировании конденсата с отбором отдельных фракций, имеющих узкий интервал температур кипения, применяют алонжи-"пауки" (рис. 48, в, г), легко поворачивающиеся в их пришлифованном соединении с холодильником. Если конденсат чувствителен к влаге воздуха и его примесям, то к концу отводной трубки алонжа присоединяют предохранительные склянки Дрекселя (см. рис. 27) или Тищенко (см рис 28).

Применение колбы Вюрца с высоко расположенной отводной трубкой уменьшает унос в холодильник капельно-жидкои фазы вместе с паром.

Колбы с перегоняемой жидкостью нагревают в колбонагревателях (см. рис. 118), газовыми горелками (см. рис. 112) и в жидкостных банях . Использование последних позволяет регулировать температуру нагревания перегоняемой жидкости. Рекомендуют температуру в жидкостной бане поддерживать на 20 - 30 °С выше температуры кипения перегоняемо жидкости для большей равномерности кипения и предотвратиния перегревания жидкости.

Скорость перегонки считают нормальной, если из холодильника стекает примерно одна капля конденсата в 2 - 3 с. До конца перегонять жидкость не рекомендуют. Перегонку превращают, когда в колбе остается около 1/10 части первоначального объема жидкости.

Перегонку высококипящих жидкостей (температура кипения больше 250 °С) проводят без водяного холодильника (рис. 161,

В качестве холодильника используют колбу Вюрца 7, орошаемую водой через распределитель 8 с пористой пластинкой. В воронку 9 помещают толстую полоску 10 из алюминия или меди с поролоновой или резиновой накладкой, чтобы колба 7 не закрывала полностью отверстие воронки. Подобный охлаждаемый приемник конденсата особенно удобен при перегонке жидкости из реторты (см. рис. 25).

фракционная перегонка с применением дефлегматоров позволяет производить более тщательное разделение раствора нескольких жидкостей на относительно чистые индивидуальные компоненты. Действие дефлегматоров состоит в том, что в них при неполном охлаждении пара кипящего раствора происходит частичная конденсация пара более высококипящей жидкости. Образовавшийся промежуточный конденсат называют флегмой (от греч. phlegma - слизь, мокрота). Флегма стекает обратно в колбу 6 (рис. 162, а), а пар обогащается компонентом с более низкой температурой кипения и попадает в холодильник 3, где подвергается уже полной конденсации. Дефлегматоры способствуют выделению порции конденсата с узким интервалом температуры кипения порядка 1 - 2 °С.

Среди различных типов дефлегматоров наименее эффективными являются дефлегматоры Вюрца (рис. 162, б). Эффективность их почти такая же, как и цилиндрической стеклянной трубки. Разделяющая способность такого дефлегматора резко повышается, если на дно каждой сферической поверхности положить стеклянный шарик (рис. 162, в) и дать возможность конденсату стекать по боковым трубочкам в колбу с кипящей жидкостью. У каждого шарика накапливается небольшой слой флегмы, через который прорывается пар, обогащаясь все более летучим компонентом. Хорошим разделяющим действием обладают дефлегматоры Гемпеля (рис. 162, г), содержащие насадку

стеклянных бус. В дефлегматоре Кальбаума (рис. 162, д) осуществлен принцип предварительного обогревания внутренней Фубки паром перегоняемой жидкости. Дефлегматором может служить трубка с любой насадкой (рис. 162, е), например состоящий из битого стекла или обрезков стеклянных палочек и трубочек. Однако наиболее совершенной считают насадку из отрезков стеклянной спирали. тий контакт между паром и флегмой.

В дефлегматоре Видмера (рис. 162, ж) вместо насадки использована стеклянная спираль, удлиняющая путь движения пара, а воздушная рубашка препятствует его значительной конденсации и тем самым способствует установлению фазового равновесия между флегмой и паром.

Качество работы дефлегматора оценивают отношением количества флегмы, стекающей в колбу, к количеству полученного конденсата в единицу времени. Это отношение называют -флегмевым числом. С увеличением флегмового числа возрастает при прочих равных условиях разделительная способность дефлегматора. В этом плане елочный дефлегматор 2 (рис. 162, а) эффективнее шарикового. Елочный дефлегматор рассматривают как колонку с насадкой.

Перегонку в вакууме применяют для снижения температуры кипения жидкостей, испаряющихся в обычных условиях при слишком высоких температурах или разлагающихся при кипении под атмосферным давлением.

Жидкости при вакуумной перегонке в меньшей степени подвергаются воздействию кислорода воздуха, кроме того, за счет снижения температуры кипения становится возможным разделение жидкостей при температуре ниже температуры разложения. Используя вакуумную перегонку, можно разделить даже азеотропные смеси. Например, раствор этанола (С2Н5ОН) в воде кипит в вакууме, равном 70 торр при температуре около 28 °С, без образования азеотропной смеси. Поэтому вакуумной перегонкой можно получить этанол с содержанием менее 0,2% воды, не прибегая к перегонке тройных азеотропных смесей.

Вакуумную перегонку ведут при остаточном давлении 0,5 -10,0 торр. При более низких давлениях используют специальную аппаратуру. Установка для вакуумной перегонки (рис. 163, о) состоит из колбы Клайзена 4 (Фаворского, см. рис. 23 или Арбузова, см. рис. 24), холодильника 6, приемника Бредта 7 (алонжа-паука), вакуумметра 8 системы для получения вакуума 9 10, жидкостной бани 5 с термометром 1 и контрольного термометра 3.

Капилляр 2 в колбе Клайзена 4 (или в колбе Фаворского) служит для предупреждения взрывного вскипания перегоняемой жидкости. Он доходит почти до дна колбы. Хороший капилляр даже при небольшом избыточном давлении должен пропускать лишь мелкие отдельные пузырьки воздуха, образующие в кипящей жидкости тонкую струйку. Капилляр обеспечивает также равномерность кипения и способствует перемешиванию жидкости.

При вакуумной перегонке применяют колбы только с круглым дном.

Рис. 164. Приемники дистиллята Брюля (а), Аншютца - Тиле (б) и Бернауэра (в): а: I - конец холодильника; 2 - ручка поворота штатива; 3 - крышка; 4 - пробирки; 5 - вакуумный кран; 6 - штатив

Для отбора фракций конденсата используют приемники различной конструкции: алонж Бредта (см. рис. 163, 6), приемник Брюля (рис. 164, а), алонж Аншютца - Тиле (рис. 164, б), приемник Бернауэра (рис. 164, в).

Бредт Юлиус (1855 - 1937) - немецкий химик-органик.

Брюль Юлиус Вильгельм (1850 - 1911) - немецкий физикохимик.

Приемники конденсата позволяют делить его на фракции, не отключая прибор от вакуума. В приемнике Брюля можно вращать штатив 6 с пробирками 4 для приема конденсата. Поворачивая ручку 2, подставляют поочередно одну пробирку за другой под конец / холодильника. Пробирки перед началом работы нумеруют, чтобы не перепутать отобранные фракции.

Читайте также: