Плавка алюминиевых сплавов реферат

Обновлено: 05.07.2024

Среди металлов алюминий по распространенности в природе занимает первое место, по практическому использованию – второе (после железа). Алюминий – химический элемент, находящийся в третьей группе периодической системы Д.И. Менделеева. Атомный номер алюминия 13, атомная масса 26,98, температура плавления 660 °С, плотность 2,7 г/см 3 , полиморфных превращений не имеет, обладает решеткой гранецентрированного куба с периодом а = 0,4041 нм.

Алюминий отличается от других металлов малой плотностью, высокими пластическими и коррозионностойкими свойствами, высокими тепло- и электропроводимостью, а также отражательной способностью.

Благодаря таким свойствам алюминий находит применение почти во всех отраслях промышленности – авиационной, строительной, химической и т.д.

Алюминий - коррозионностойкий металл. Образующаяся на его поверхности плотная пленка оксида А1 2 О 3 обладает очень хорошим сцеплением с металлом, малопроницаема для всех газов и предохраняет алюминий от дальнейшего окисления и коррозии в атмосферных условиях, воде и других средах. Алюминий стоек в концентрированной азотной кислоте и некоторых органических кислотах (лимонной, уксусной и др.). Минеральные кислоты (соляная, плавиковая) и щелочи разрушают оксидную пленку.

Постоянные примеси (Fe, Si, Ti, Mn, Cu Zn, Cr) понижают физико-химические характеристики и пластичность алюминия. В зависимости от содержания примесей различают марки первичного алюминия А999, А995, А99, А97, А95.

Железо и кремний являются основными неизбежными примесями, попадающими в алюминий при его производстве Их присутствие отрицательно сказывается на свойствах алюминия. Железо практически нерастворимо в алюминии, поэтому даже при самом малом его содержании образуется хрупкое химическое соединение FeAl 3 . Кристаллизуясь в виде игл служащих надрезами в металле, оно снижает пластические свойства алюминия. Железо уменьшает коррозионную стойкость алюминия вследствие большой разницы электрохимических потенциалов фаз А1 и FeAlg, возникновения микрогальванических пар на границе этих фаз и развития межкристаллитной коррозии.

Кремний не образует с алюминием химических соединений и присутствует в сплавах алюминия в элементарном виде. Растворимость кремния в алюминии при комнатной температуре не превышает 0,05 %. Уже при незначительных количествах кремния в структуре алюминия образуются включения эвтектики Al -f Si. Кристаллики кремния по свойствам близки к химическим соединениям, обладают высокой твердостью (НВ 800) и хрупкостью. Основное отрицательное влияние примеси кремния выражается в ухудшении литейных свойств технического алюминия. Кремний резко снижает температуру солидуса, увеличивает интервал кристаллизации (At = t n -- -- t 0 ), а значит, уменьшает жидкотекучесть и увеличивает склонность сплава к трещинообразованию.

В промышленном алюминии одновременно присутствуют железо и кремний, поэтому его можно рассматривать как тройной сплав системы Al--Fe--Si. При этом в алюминии могут образовываться два тройных химических соединения: а (А1--Fe--Si) и J (A1--Fe--Si), которые практически нерастворимы в А1. Появление в структуре технического алюминия скелетообразной, крабовидной фазы а (А1--Fe--Si) и грубой пластинчатой фазы (3 (А1-- Fe--Si) резко изменяет его свойства.

В зависимости от содержания примесей алюминий разделяют на сорта: технический, высокой чистоты и особой чистоты.

В таблице 1 приведены некоторые марки, химический состав алюминия деформируемого (предназначенного для производства полуфабрикатов методом горячей или холодной деформации). На алюминий первичный, поставляемый в форме чушек, слитков распространяется стандарт ГОСТ 11069-74, примеры обозначения марок которого приведены в таблице 2. Механические свойства алюминия зависят от его чистоты и состояния. Увеличение содержания примесей и пластическая деформация повышают прочность и твердость алюминия (табл. 3).

При плавке и разливке на воздухе алюминиевые сплавы легко окисляются и насыщаются водородом, причем вредное влияние растворенных газов на качество отливок заметно уже при небольших количествах их в расплаве. Практикой установлено, что предельно допустимое количество водорода в алюминиевых сплавах, позволяющее получать качественное литье, оценивается 0,1—0,20 см 3 /100 г металла. Поэтому основное внимание при плавке уделяют предупреждению излишнего окисления и газонасыщения сплава. Учитывая вредное влияние примесей в алюминиевых сплавах, стремятся также получить сплав с минимальными количествами этих примесей, особенно железа.

Способы плавки алюминиевых сплавов зависят от применяемого типа печей и шихтовых материалов. Тип плавильных печей выбирают в зависимости от характера производства и назначения сплава.

Плавку алюминиевых сплавов производят в тигельных печах с нефтяным, газовым и электрическим обогревом, в пламенных отражательных печах, подовых электропечах сопротивления и индукционных печах. По назначению различают печи плавильные, раздаточные и плавильно-раздаточные.

Наиболее качественный металл получается при плавке в индукционных печах. В этих печах плавка идет быстро, металл получается хорошо перемешанным и менее газонасыщенным. Отражательные печи, отапливаемые газом, применяют для плавки алюминиевых сплавов в цехах заготовительного литья, а также для переплавки отходов и стружки. В фасоннолитейных цехах распространены отражательные электропечи сопротивления.

Тигельные печи с различными способами нагрева применяют для плавки сравнительно небольших количеств металла (особенно они удобны как раздаточные печи).

Для плавки алюминиевых сплавов применяют преимущественно металлические сварные, литые, реже кованые тигли.

При плавке в металлических тиглях имеется опасность взаимодействия сплава с тиглем и загрязнение его примесями железа. Наиболее агрессивны по отношению к чугунным тиглям алюминиевые сплавы с кремнием, затем с магнием и менее с медью и цинком. Поэтому стенки тиглей перед плавкой покрывают специальными защитными красками, кроме того, подбирают составы чугуна или стали, более стойкие по отношению к алюминию. Например, серые чугуны более стойки, если в них больше графита и он находится в сильно разветвленной форме. Кремний в чугуне (как и кремний в расплаве) способствует взаимодействию металла с материалом тигля поэтому стремятся снижать содержание его в чугуне до нижнего предела, а в качестве графитизирующего элемента при выплавке используют алюминий (1,2—3,0%). Алюминий, кроме того, снижает окисляемость тигля и с наружной стороны. Содержание марганца должно быть минимальным. Высокую стойкость имеют тигли из чугуна с содержанием алюминия до 8% и с присадками хрома (0,4—1,0%), а также никеля и молибдена.

Рекомендуются следующие общие правила приготовления алюминиевых сплавов:

- При плавке на свежих шихтовых материалах и лигатурах в первую очередь загружают (целиком или по частям) алюминий, а затем растворяют лигатуры.

- Если плавка ведется на предварительном чушковом сплаве или на чушковом силумине, в первую очередь загружают и расплавляют чушковые сплавы, а затем подшихтовывают сплав необходимым количеством алюминия и лигатур.

- Сильно склонные к угару металлы, например цинк, магний, вводят в сплав в последнюю очередь, желательно под слой флюса.

- Если шихта состоит из отходов и чушковых металлов, очередность загрузки определяется количеством составных частей шихты: в первую очередь загружают в печь и расплавляют наибольшую часть шихты. Если, однако, отходы сильно загрязнены, то лучше их вначале расплавить, дегазировать и затем загружать чушковый металл.

- Если емкость печи и габариты шихты позволяют загружать различные ее составляющие одновременно, то вместе загружают то, что имеет близкую температуру плавления, например силумин, отходы, чушковый алюминий. Шихту подбирают с наименьшим количеством примесей для данного сплава. Укладку шихты в печь надо производить компактно, расплавление вести быстро. При загрузке в жидкую ванну твердую шихту необходимо предварительно подогревать.

Шихтовые материалы и возвраты необходимо хранить в сухих и теплых помещениях. Хранение их в сырых помещениях или же на открытом воздухе приводит к адсорбции влаги и усиленному окислению.

Шихту обычно составляют из отходов и 20—60% свежих материалов, тщательно взвешивают в соответствии с расчетными данными. Расчет шихты литейных алюминиевых сплавов проводят по данным ГОСТа (по среднему или оптимальному составу). В зависимости от особенностей сплавов и требований к свойствам отливки состав одних компонентов рассчитывают по минимальному количеству, других — по максимальному, а третьи компоненты рассчитывают по среднему количеству.

Например, при расчете шихты для приготовления слитков из алюминиевых сплавов АК4, АК5, АК6 и Д16 содержание меди в сплавах берут по верхнему пределу, что способствует снижению склонности сплавов к трещинообразованию, а содержание железа, магния и кремния принимают, наоборот, по нижнему пределу, для уменьшения ликвации.

Сплав АЛ4 имеет следующие пределы химического состава по ГОСТу: 8—10,5% Si, 0,25—0,5% Mn, 0,17—0,3% Mg, остальное Al. Обычно расчет ведут на содержание кремния 8,25—9,25%. Пониженное по сравнению со средним (9,25%) содержание кремния берут потому, что это способствует повышению прочности, уменьшению концентрированной усадки и ликвации сплава. Но чрезмерное понижение кремния вызывает уменьшение жидкотекучести и механических свойств, что особенно важно при литье тонкостенных деталей. Поэтому в таких случаях расчет ведут на содержание кремния 9,25%. Марганец вводят в сплав АЛ4 главным образом для устранения вредного влияния железа, но повышенное содержание марганца может вызвать сильную ликвацию. Поэтому если шихта сравнительно чистая по железу, то расчет ведут на среднее содержание марганца (0,37%), а если шихта сильно загрязненная, то количество марганца доводят до 0,45%, т. е. ближе к верхнему пределу. Особенно важно при составлении шихты сплава АЛ4 учитывать влияние магния на механические свойства этого сплава. При содержании магния на нижнем пределе сплав будет иметь пониженную прочность и твердость, но высокую пластичность.

Часто при выборе оптимального состава сплава приходится учитывать одновременно влияние на свойства сплава нескольких компонентов и затем выбирать наиболее удобные их сочетания. Например, сплав Д19 (3,8—4,3% Cu; 1,8—2,3% Mg) высокие жаропрочные свойства имеет в том случае, если суммарное количество меди и магния в сплаве будет равным 6,1%, что необходимо учитывать при расчете шихты. При плавке сплава АЛ19 (4,5—5,3% Cu, 0,6—1,0% Mn, 0,25—0,35% Ti,

Плавка и разливка алюминиевых сплавов

Плавка и разливка алюминиевых сплавов

Для плавки алюминиевых сплавов используют тигельные печи, обогреваемые различными видами топлива, стационарные пламенные и электрические — сопротивления и индукционные.

1. Шихтовые материалы

В качестве исходных шихтовых материалов применяют первичные и вторичные металлы и сплавы, оборотные сплавы и лигатуры.

Первичный алюминий поставляется по ГОСТ 11069—74 в виде чушек массой 5, 15 и 1000 кг. Для производства алюминиевых сплавов обычно используют алюминий марок А5, А6 и АО, а для изготовления отливок высокоответственного назначения — алюминий особой и высокой чистоты.

Вторичные алюминиевые сплавы получают переплавкой и рафинированием лома и отходов. Они поставляются в виде чушек различных марок по ГОСТ 1583—73.

Свежие металлы. В состав алюминиевых сплавов входят цинк, магний, кремний, марганец, медь, бериллий, никель, железо, титан и другие элементы. Для алюминиевых сплавов обычно применяют цинк марок Ц1 и Ц2. Магний поставляется по ГОСТ 804—72 в чушках массой 8,0±1 кг. Ввиду большой склонности его к коррозии поверхность чушек подвергается антикоррозионной обработке. Кремний вводят в алюминиевые сплавы в виде чушкового силумина (сплав кремния с алюминием), поставляемого по ГОСТ 1521—76, а марганец —в виде лигатуры алюминий — марганец, содержащей около 10% марганца. Для приготовления лигатур используют марганец марок Mp1, Мр2 и Мр3.

Качество отливок в большой степени зависит от тщательности подготовки шихтовых материалов к плавке и способов их хранения. Они должны храниться в сухих крытых помещениях раздельно по маркам сплавов. Оборотный сплав должен очищаться от песка в очистных барабанах.

Лигатуры. При плавке алюминиевых сплавов, как правило, применяют двойные лигатуры — сплавы из двух компонентов. Введение лигатур обеспечивает получение сплава с точным содержанием элементов, что особенно важно для сплавов, содержащих магний, так как даже малые добавки его сказываются на свойствах сплавов.

2. Расчет шихты

Шихта для приготовления алюминиевых сплавов может состоять из чушкового алюминия, силумина, оборотного металла, лигатур и чистых металлов.

Рассмотрим пример расчета шихты для сплава АЛ5 при плавке в тигельной печи. Средний химический состав этого сплава: 5% кремния, 0,4% магния, 1,25% меди, остальное — алюминий. Допустимое содержание железа при заливке в металлические формы не должно превышать 1%. Расчет ведем на 100 кг сплава. Угар принимаем в следующих размерах, в %: кремния—1, магния — 3, меди — 1, алюминия — 1.

Для доведения до необходимого количества содержания кремния применяем чушковый силумин (с Si=13%), а магния и меди— алюминиево-магнневую и алюминиево-медную лигатуры.

3. Флюсы, рафинирующие и модифицирующие материалы

Для получения высококачественных сплавов осуществляют плавку под флюсом, рафинирование сплава для удаления неметаллических включений, а также модифицирование для получения мелкой структуры и повышения механических свойств.

Для рафинирования и модифицирования алюминиевых сплавов часто применяют универсальные флюсы, состоящие из смеси солей и криолита. Универсальные флюсы используются как в жидком, так и в порошкообразном состоянии.

4. Плавка в тигельных печах

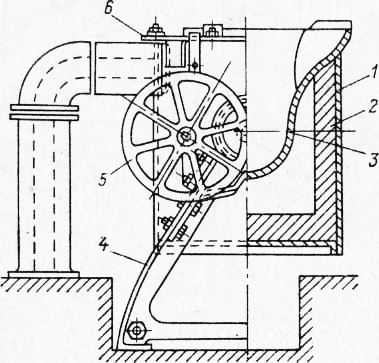

Плавку алюминиевых сплавов в небольших объемах осуществляют в тигельных печах, работающих на нефти и газе..

Печь состоит из стального кожуха с футеровкой и вставленного в него сверху чугунного тигля. Последний своим широким фланцем крепится к стальному кольцу, перекрывающему шахту сверху, что обеспечивает полную изоляцию расплавленного металла от печных газов. Печь установлена на сварной или литой раме. Поворот ее осуществляется штурвалом. Для увеличения срока службы тиглей и уменьшения насыщения сплавов железом внутреннюю поверхность их рекомендуется окрашивать краской, состоящей из 60% кварцевого песка, 30% огнеупорной глины и 10% жидкого стекла.

5. Плавка в электрических печах

Плавку алюминиевых сплавов производят в электрических печах сопротивления, тигельных и отражательных печах, а также в индукционных.

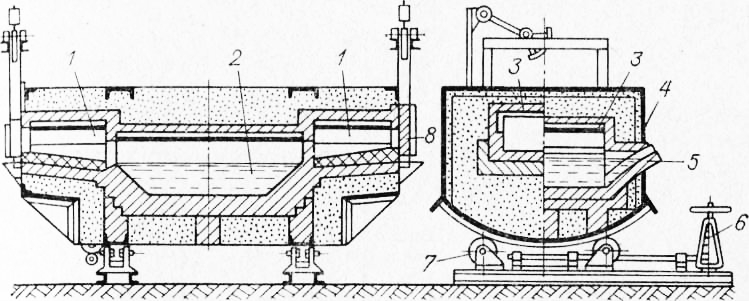

Плавка в электрических отражательных печах. На предприятиях, где алюминиевые сплавы выплавляются в больших объемах, применяют электрические печи САН (печи сопротивления для алюминиевых сплавов, наклоняющиеся) и камерные стационарные.

Печь САН (рис. 2) имеет удлиненный металлический корпус, установленный на катках и укрепленный на фундаменте. Корпус изнутри выложен кирпичом. В торцах печи расположены две форкамеры, а в середине — центральная ванна. Свод печи выложен фасонными огнеупорными кирпичами, в гнездах которых уложены нагревательные спирали. Такие же спирали имеются и в форкамерах.

Шихту загружают через окна. Она плавится в форкамерах за счет тепла, отраженного от свода и стенок печи, и по наклонным плоскостям стекает в центральную ванну. Слив готового металла из печи осуществляется через лётку при повороте печи на опорных катках с помощью штурвала или электропривода.

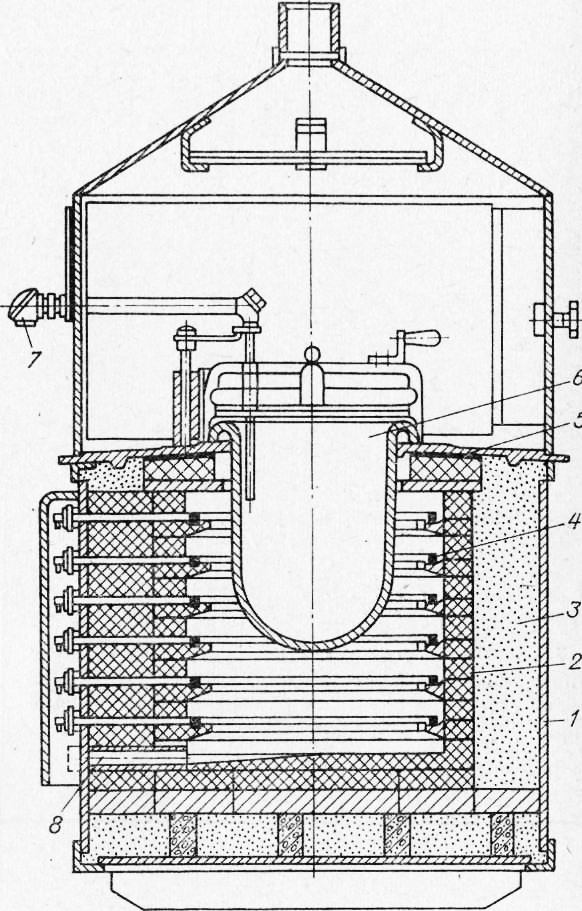

Плавка в тигельных электрических печах сопротивления. При сравнительно небольших масштабах производства для плавки алюминиевых и магниевых сплавов применяют однотигельные печи сопротивления САТ -0,15 и САТ -0,25, а также двухтигельные печи СЖ.Б-230 и ОКБ -75.

Печи CAT выполнены в виде сварного цилиндрического кожуха, футерованного фасонным легковесношамотным кирпичом, и имеют теплоизоляцию. Нагрев чугунного тигля, установленного на литом чугунном кольце, производится нихромовыми нагревателями, которые уложены на полочках фасонных шамотных кирпичей и укреплены металлическими крючками. В нижней части печи имеется аварийное отверстие для выпуска сплава на случай прогорания тигля. Температура автоматически регулируется самопишущим потенциометром с помощью хромель-алюмелевой термопары.

Плавка в индукционных электрических печах. Различают индукционные печи со стальным сердечником и индукционные тигельные печи ИАТ . Печи со стальным сердечником широко применяются для плавки как алюминиевых, так и медных сплавов. Они имеют ряд преимуществ по сравнению с печами сопротивления: более высокую производительность, меньший удельный расход электроэнергии, возможность рафинирования металла в печи, обеспечивают высокое качество сплава с минимальным содержанием газов. В этих печах интенсивное движение металла происходит в устьях каналов, а поверхность жидкого сплава в самой печи находится в спокойном состоянии, что обеспечивает сплошность окисной пленки и предохраняет сплав от дальнейшего окисления.

В последнее время получили распространение бессердечниковые тигельные индукционные печи ИАТ емкостью 0,4—0,6 т и производительностью 0,235—2,0 т/ч.

6. Особенности технологии плавки и разливки алюминиевых сплавов

Для большинства алюминиевых сплавов принята одна технология плавки вне зависимости от конструкции печи.

Шихтовые материалы перед загрузкой тщательно очищают от загрязнений и подогревают до 100—150 °С для удаления с их поверхности влаги.

Плавка алюминиево-кремнистых сплавов. Как уже указывалось, лучше всего вести плавку в индукционных печах высокой или промышленной частоты и в электрических печах сопротивления. В качестве шихтовых материалов применяют чушковые силумины, первичный алюминий и оборотный металл (до 50% от массы шихты).

Плавку осуществляют в следующей последовательности. Печь или тигель нагревают до температуры 600—700 °С, загружают в них подогретые чушки силумина и предварительно очищенный в барабане оборотный сплав. После расплавления металл перегревают до 720—730 °С, рафинируют хлористым цинком (0,1% от массы шихты) и производят его модифицирование.

Модифицирование смесью хлористых и фтористых солей калия и натрия производят путем покрытия ими очищенной от шлака поверхности сплава и выдержки в течение 12—14 мин. Затем соли рубят и замешивают в сплав в течение 2 мин, после чего модификатор снимают с поверхности сплава.

При использовании универсальных флюсов операции рафинирования и модифицирования совмещают.

Плавка алюминиевых сплавов, содержащих магний. Во избежание насыщения сплава вредными примесями — железом и кремнием — плавка ведется только в графитовых тиглях. Вспомогательный инструмент — счищалка, колокольчики и др. — также изготовляется из графита или титана.

В качестве шихтовых материалов применяют первичный алюминий высокой чистоты, магний и лигатуры алюминиево-бериллие-вую, алюминиево-титановую, алюминиево-циркониевую и оборотный сплав соответствующей марки (до 50—60% от массы всей шихты).

После нагрева тигля до температуры 600 °С. загружают чушки первичного алюминия и алюминиево-бериллиевую лигатуру. При температуре сплава 670—700 °С вводят лигатуры алюминий — титан и алюминий — цирконий и после полного растворения всех лигатур с помощью графитового колокольчика вводят магний. При этом необходимо следить, чтобы магний все время был погружен в сплав. После ввода магния сплав рафинируют. Затем с поверхности ванны снимают шлак, сплав тщательно перемешивают и опять снимают шлак, после чего производят разливку. На протяжении всей плавки не допускается перегрев сплава свыше 750 °С.

Для разливки применяют разливочные тигли и футерованные ковши емкостью до 1000 кг. Длина струи сплава должна быть минимальной. Тигли, ковши и разливочный инструмент обязательно прокаливают и покрывают специальными красками.

Алюминий и его сплавы находят широкое применение в быту и в промышленности, поэтому их производство постоянно растет. В зависимости от назначения и химического состава алюминиевые сплавы подразделяют на литейные, деформируемые и антифрикционные, а по видам и качеству материалов шихты и ассортименту готовой продукции сплавы подразделяют для производства литья, для проката и вторичные алюминиевые сплавы.

Технология приготовления сплавов и применяемые плавильные агрегаты для каждого из этих видов производства имеет специфические особенности. Наибольшее влияние на выбор плавильных агрегатов для отдельных предприятий оказывают следующие факторы: состав шихтовых материалов, объемы производства и номенклатура выпускаемых сплавов, технологические ограничения по использованию отходов собственного производства, а также необходимость обеспечения технологических требований по качеству выпускаемых полуфабрикатов и рентабельности их производства, наличие энергетических источников.

Основная часть

Рассмотрим особенности приготовления алюминиевых сплавов.

1. Производство литья

Мировое производство отливок из алюминиевых сплавов достигло более 16,0 млн. т/год, в том числе из вторичных сплавов около 12,0 млн. тонн. В Украине насчитывается более 180 цехов, участков для производства отливок из алюминиевых сплавов общей мощностью около 100,0 тыс. т/год. Из этого количества только восемь цехов имеют мощность до 15 тыс. т/год. Понятие алюминиевые сплавы из первичных металлов и вторичные алюминиевые сплавы условно, если они по физическим, механическим и эксплуатационным свойствам отвечают требованиям машиностроителей.

Трудно утверждать, что литейные сплавы, полученные из первичных металлов, одинаковые по химическому составу с аналогичными сплавами из вторичного сырья и обладают одинаковыми механическими свойствами. Скорее всего, отливки из сплавов первичных металлов будут иметь более высокие показатели относительного удлинения (примерно в 2,5 раза) чем из вторичных сплавов, так как в последних присутствует большое количество микропримесей металлов. Однако, для многих отливок из алюминиевых сплавов, получаемых на машинах литья под давлением вполне достаточно иметь относительное удлинение (%) 1%, а не 2,5%, как при использовании первичных алюминиевых сплавов.

При производстве литья широкое применение нашли индукционные тигельные печи вместимостью от нескольких килограмм до нескольких десятков тонн. Индукционные тигельные печи имеют высокий КПД, в них отсутствуют потери металла с отходящими газами и перегрев футеровки печи выше температуры расплава. Обеспечение равномерного перемешивания металла и незначительные потери металла из-за угара (0,6-1,0%) делают эти печи более предпочтительными при производстве литья из чистых шихтовых материалов.

В последнее время все более широкое применение при производстве алюминиевого литья находят средне- и высокочастотные индукционные тигельные печи, снабженные современными преобразователями частоты (теристорные, транзисторные), автоматической системой регулирования режимов плавки, выдержки. Система "JOKS" представляет процессор, который обеспечивает автоматическое управление плавкой по заранее заданной программе [1].

- удельный расход электроэнергии – 350 кВт*час/т;

- безвозвратные потери (угар) – 0,5-0,8%.

В производстве фасонного литья появились новые разработки. Например, комплекс установок горизонтального непрерывного литья (УГНЛ) для отливки тавровых заготовок (876x20мм) из алюминиевых литейных сплавов с содержанием кремния 7-11% [2]. На фирме "VAW Aluminium AG Innwerk" эксплуатируется две печи-миксера вместимостью 38 тонн, две вакуумные раздаточные печи по 16 тонн, одна УГНЛ с двумя кристаллизаторами. Одновременно разливается 20 заготовок сечением 75x54мм при средней производительности 6 т/час [1].

2. Рафинирование алюминиевых сплавов

При расплавлении шихтовых материалов происходит взаимодействие жидкого металла с атмосферой печи, влагой и оксидами, вносимыми с шихтой, с футеровкой печи и материалом тигля.

Рисунок 1 – Схема оборота металла при производстве отливок из алюминиевых сплавов.

Все это приводит к загрязнению сплавов твердыми неметаллическими и газовыми включениями, очистка от которых является одной из важнейших операций технологического процесса производства отливок. Указанные загрязнения оказывают отрицательное влияние на свойства и качество отливок из алюминиевых сплавов, такие как: однородность и точность состава, пористость, прочность, склонность к образованию трещин, структура отливок и др.

Литейщики уделяют постоянное внимание мероприятиям по рафинированию расплавов. Наиболее эффективным способом очистки расплавов оказались комбинированные методы рафинирования, включающие продувку инертными газами и фильтрация их через пористые керамические фильтры.

В сочетании с системой управления качеством продукции, особенно применение модифицирования, использование современных методов анализа плотности отливок позволяют обнаружить мельчайшие дефекты, что гарантирует эксплуатационные характеристики отливаемых полуфабрикатов.

3. Производство полуфабрикатов из деформируемых алюминиевых сплавов

На раннем этапе развития производства проката из алюминиевых сплавов (сороковые и пятидесятые годы ХХ столетия) основными плавильными агрегатами были электрические печи сопротивления САН-7 и САН-9 вместимостью 7-10 т и мазутные отражательные печи вместимостью 10-15 т.

Но уже в первой половине шестидесятых годов ХХ ст. появляются отражательные газовые или мазутные печи вместимостью 20-40 т и электрические индукционные канальные печи вместимостью 12-16 т.

Совершенствование конструкции отражательных пламенных печей продолжается. Так, фирмой "Пешинэ" (Франция) был пущен в эксплуатацию плавильно-литейный агрегат производительностью 180 т/сутки, который включал в себя стационарную отражательную печь вместимостью 60 т. Загрузка шихты производится из контейнеров объемом 3 м 3 через два боковых окна шириной 2,5 м. Продукты сгорания с температурой 1150-1200°С поступают в радиационный металлический рекуператор, который подогревает воздух для горелок до 600-650°С, тем самым экономится до 15% топлива [2].

Фирма "Hertly metallurqie" разработала плавильно-литейный агрегат производительностью 80 т/сутки, состоящий из печи со съемным сводом вместимостью 32 т. Печь загружается тремя кюбелями вместимостью 10 т. Печь снабжена рекуператором, обеспечивающим подогрев подаваемого в горелки воздуха до 450°С [2].

Несмотря на применение рекуператоров для подогрева воздуха, КПД этих печей едва достигало 30-35%. Поэтому продолжаются поиски более эффективных конструкций печей и топливно-сжигающих устройств – горелок. Одним из таких направлений во многих странах стали разработки шахтных и шахтно-ванных печей.

Фирмой "IST Industriefen+stranggieb–Technik GmBH" разработана плавильно-раздаточная печь производительностью 22 т/час с площадью пода 64 м 2 и водоохлаждаемой дверью размером 9,2x1,95 м [2]. К особенностям агрегата относятся:

- регулирование давления внутри печи;

- герметизация и уплотнение двери;

- оптимизация горелок с регулированием направления факела и системы теплопереноса;

- обеспечение контроля температуры во всем рабочем пространстве печи.

Печь с выносным карманом получила довольно широкое распространение для переплавки мелкой, не сильно окисленной шихты. Преимущества таких печей состоит в том, что плавка производится в жидкой ванне без присутствия агрессивных газов, что уменьшает потери металла от окисления. Вместимость таких печей достигает 40 т. Однако, в последние годы наиболее широкое применение находят поворотные подовые печи вместимостью до 100 т, которые одновременно служат для корректировки химического состава сплава, т.е. выполняют функции миксера.

При производстве алюминиевого проката в качестве шихтовых материалов используют первичные металлы и чистые собственные оборотные отходы. Из оборотных отходов исключаются: стружка, сильно окисленные, промасленные пресс остатки от производства труб и профилей, съемы, сплески. Эти, так называемые деклассированные отходы после предварительного переплава используют для производства полуфабрикатов не ответственного назначения. На рис. 2 представлена схема оборота металла при производстве проката из алюминиевых сплавов.

4. Производство алюминиевых сплавов из лома и отходов

Производство алюминиевых сплавов из лома и отходов на плавильных заводах отличается от их производства с использованием первичного алюминия и оборотных отходов на машиностроительных предприятиях.

Рисунок 2 – Схема оборота металла при производстве проката из алюминиевых сплавов.

Это обусловлено широким диапазоном составляющих алюминиевого сырья, как по химическому составу, так и по физическому состоянию лома и отходов, наличию железных приделок и/или других цветных металлов.

Таким образом, количество неметаллических включений, которые вносятся вместе с шихтой в печь, оказывает решающее влияние на объемы образования шлаков или съемов (безфлюсовая плавка), повышают затраты на строительство мощных газоочистных сооружений, увеличивает расход топливно-энергетических ресурсов, снижает эффективность переработки, резко уменьшает производительность печных агрегатов.

Многообразие видов перерабатываемых лома и отходов алюминиевых сплавов предопределяет для их переработки большой набор плавильных агрегатов: пламенные отражательные, шахтные печи, индукционные канальные и тигельные печи, а также отражательные электропечи сопротивления, ограниченное применение имеют солевые печи сопротивления.

Основным типом плавильного агрегата в СНГ являлась пламенная отражательная печь, имеющая несколько разновидностей.

В Украине для плавки лома и отходов широкое применение получили двухкамерные пламенные подовые печи, удачно сочетающие в себе функции плавильного агрегата и миксера для доведения до определенной марки и хранение в процессе разливки в готовую продукцию. Двухкамерная печь позволяет наиболее рационально компоновать в одном агрегате плавильную камеру и миксер, а также дает возможность переплавлять сырье с железными приделками, которые после слива металла выгребаются с пода печи.

Мобильность двухкамерной печи при переплавке сложного не подготовленного к плавке лома, в том числе и негабаритного, простота в обслуживании, возможность механизации операций загрузки, перемешивания, скачивания шлака и чистки печи от настылей, небольшие затраты на ремонт и определили их широкое распространение на заводах вторцветмета.

Однако пламенные двухкамерные печи имеют существенные недостатки, которые сдерживают создание нормальных санитарно-гигиенических условий труда обслуживающего персонала и тормозят дальнейшее увеличение производительности труда.

Основные недостатки этих печей:

- низкий термический КПД (20-30%), обусловленный недостаточным использованием тепла отходящих газов;

- высокие безвозвратные потери, достигающие 3-6% от загрузки металла.

В мировой практике в последние десятилетия используются преимущественно роторные барабанные печи, отапливаемые природным газом или дизельным топливом [3]. В роторной барабанной печи можно перерабатывать практически все виды лома и отходов, в том числе и такие как съемы с содержанием металла менее 20%, сильно окисленные отходы от дробления и пакетирования пищевых банок, фольгу, мелкую стружку, которые в иных типах печей плавить неэффективно.

В роторной барабанной печи осуществляется:

- очищение расплава от газовых и неметаллических включений в результате непрерывного перемешивания расплава, жидким флюсом и обмывание расплавом загруженной шихты;

- обеспечение удаления магния из расплава за счет реакции с составляющими флюса;

- снижение потерь металла в печи за счет интенсивного обмывания шихтовых материалов солевым раствором, что способствует удалению оксидных включений из расплава;

- интенсификация тепло- и массообмена между факелом и жидкой ванной вследствие увеличения контактирующей поверхности, что увеличивает КПД печи как теплотехнического агрегата;

- полная механизация операций загрузки шихтовых материалов, контроль температурного режима плавки, выдачи расплавленного металла и удаления из печи шлака;

- полное исключение настылеобразования на футеровке печи, так как она непрерывно очищается расплавленным металлом и флюсом;

- герметичность рабочего пространства печи, исключение выбивания газов в помещение цеха.

Балансовые плавки по определению потерь металлов при плавке различных отходов производства проката и литья представлены в табл. 1.

Таблица 1 – Потери металлов при производстве проката, литья, чушек и слитков вторичного алюминия в чушках (% от металлозавалки)

Прим.:*) шихтовые материалы: чушки, компактные оборотные отходы; **) шихтовые материалы: смешанный лом и отходы, в т.ч. стружка, шлаки; ***) шихтовые материалы: подготовленный лом и отходы, кроме шлака.

Рисунок 3 – Схема оборота металла при производстве вторичного алюминия

Амортизационный лом и отходы подвергают первичной переработке, которая предусматривает следующие операции: сортировку, разделку, пакетирование (брикетирование), дробление, сушку, магнитную сепарацию и другие виды обработки.

Общая засоренность алюминиевого лома неметаллическими включениями до 6 % от общей их массы, что приводит к повышению потерь металла. В последние годы при производстве вторичных алюминиевых сплавов широкое применение находят наклоняющиеся роторные вращающиеся печи. В результате повышения глубины ванны и уменьшения поверхности соприкосновения шихты и соли с продуктами сгорания расход солей в таких печах сокращается на 20-30%, а коэффициент соли составляет 0,3-1,0 ед. Такой процесс получил название "малосолевая плавка". В наклоняемой роторной печи продукты сгорания совершают петлеобразное движение, что улучшает теплообмен и повышает КПД печи.

Читайте также: