Печи для обжига керамики зуботехнические реферат

Обновлено: 01.07.2024

Прочностные и эксплуатационные характеристики керамических изделий формируются под воздействием высоких температур во время обжига. Добиться идеальных показателей помогают специальные печи для обжига. Стоит рассмотреть особенности подобных установок и популярные модели.

Общее описание

Печь для обжига керамических изделий – особый вид оборудования, востребованного в гончарном производстве и в частных мастерских. Глиняные изделия, прошедшие процесс обжига, получают необходимые характеристики и определенный цветовой оттенок, знакомый каждому.

Чтобы добиться желаемого результата и обеспечить выпуск качественной продукции, необходимо отрегулировать температурный режим и определить продолжительность воздействия высоких температур на материал.

Только при грамотном подходе к процессу эластичный материал – глина – станет твердым и приобретет нужную прочность.

Процедура обжига требует много времени, продолжительность при этом может меняться в зависимости от разных факторов, среди которых:

- толщина стенок изделий;

- свойства глины;

- мощность печи.

Прежде чем приступать к обжигу, необходимо получше ознакомиться с оборудованием, в котором происходит основной процесс. Начать стоит с устройства классической установки и разобраться, какие составляющие включает в себя конструкция.

- Корпус. Для изготовления этого элемента в основном используют нержавеющую сталь. При самостоятельном изготовлении печи подойдет старый холодильник, эксплуатация которого больше невозможна. Главная задача корпуса – защита внешней среды и остальных элементов конструкции от воздействия высоких температур. В среднем толщина листа стального наружного корпуса составляет 2 мм.

- Внешняя теплоизоляция. Представляет отдельный слой, для создания которого используют шамотные кирпичи или другие материалы с низкой теплопроводностью и устойчивостью к высоким температурам. От качеств теплоизоляционного слоя зависит производительность аппарата.

- Внутренняя теплоизоляция. В этом случае предпочтение отдают минеральной или базальтовой вате, а также перлиту. Листовой асбест не рекомендован для применения, так как при нагревании начинает выделять вредные вещества, способные навредить организму.

- Камера. В нее происходит закладка глиняных изделий с целью получения прочной керамики. Также в камере находятся нагревательные элементы, поднимающие температуру воздуха и обеспечивающие необходимый обжиг. В качестве нагревателей в основном задействуют спирали из нихрома или ТЭНы воздушного типа. Устройства устанавливают в предусмотренный конструкцией паз.

Теперь стоит разобраться с тем, как работает установка. Печи используют разные виды топлива, но вне зависимости от этого обеспечивают обжиг по стандартной схеме.

- Глиняные изделия предварительно сушат, только потом помещают в полость печи. При этом крупные заготовки располагают в нижней части камеры, а затем постепенно собирают пирамиду, оставляя наверху небольшую глиняную посуду.

- Далее дверцу печи плотно закрывают и начинают постепенно поднимать температуру внутри, доводя ее до 200 градусов по Цельсию. При таком температурном режиме детали прогревают 2 часа.

- Затем снова поднимают температуру в печи, устанавливая 400 градусов по Цельсию, дают деталям прогреться еще 2 часа.

- В конце увеличивают нагрев до 900 градусов и выключают нагревательные приборы. В некоторых моделях приходится самостоятельно тушить пламя. Изделия оставляют остывать в камере с плотно закрытой дверцей.

Последний этап и обеспечивает керамике необходимые прочностные свойства благодаря равномерному остыванию затвердевшей глины. Обработанные изделия обладают долгим сроком службы и отличными характеристиками.

Разновидности

Сегодня установки для обжига представлены широким ассортиментом печей от разных производителей. Подобные установки классифицируют по ряду признаков, выделяя мини-печь, габаритные модели и другие виды. Каждый возможный вариант стоит рассмотреть подробнее.

По расположению нагревательных элементов

В этой категории печи делят на два вида.

- Муфельные. Характеризуются нагревательными элементами из огнестойкого материала с соответствующим названием, которые располагают вокруг камеры.

- Камерные. В этом случае источники нагрева помещают внутрь камеры.

Последние отличаются небольшими теплопотерями, поэтому являются более привлекательными. Однако первые печи позволяют добиться высокого качества керамических плиток и других изделий из полимерной или обычной глины за счет равномерного нагрева.

По типу камерной среды

Тип внутреннего заполнения камеры определяет цели использования оборудования. Печи в этой категории делят на три вида.

- С воздушной средой. Такие установки называют общецелевыми.

- Вакуумные. Популярные модели.

- С защитной средой из газов. Нагрев осуществляется в атмосфере, которую формируют определенные газы, задействованные в системе.

Производители последних печей часто используют азот, гелий, аргон и другие азотированные газы для расширения функциональных возможностей оборудования.

По типу загрузки

Здесь печи делят на три вида.

- Горизонтальные. Загрузка глиняной посуды происходит в передней части конструкции.

- Трубчатые. Установки предназначены для обжига художественной керамики и отличаются равномерным распределением жара в камере.

- Колпаковые. Загрузка проводится в верхней части.

Последние подходят для обжига габаритных и недекоративных элементов, поэтому часто встречаются в промышленной или строительной сфере. Вертикальное оборудование будет интересно специалистам с ограниченным бюджетом. Такие установки стоят недорого и при этом обеспечивают получение качественных изделий.

Особенность горизонтальной нагрузки заключается в необходимости оценки дистанции между заготовками. Плюс – отличный обзор ярусов, что позволяет отрегулировать качество обжига. Колпаковые установки отличает высокая стоимость, но при этом равномерный обжиг.

По температуре

В этом случае производители меняют конструкцию или назначение печи. Самые горячие установки способны разогреть камеру до 1800 градусов. Результатом такого обжига станет белая или оранжевая керамика. Менее горячие модели позволяют получить изделия темно-красного или бордового оттенков. Наконец, аппараты низкой мощности выпускают красную керамику.

По типу источника энергии

Производители выпускают следующие виды печей:

- газовые;

- электрические установки;

- оборудование, которое работает на твердом топливе.

Первые два типа активно используют в промышленной сфере при работе с большими объемами. Последние востребованы в частных мастерских. Нередко такие печи собирают своими руками или обращаются за изготовлением к специалистам.

Популярные модели

Производители печей для обжига предлагают мастерам и владельцам крупных предприятий большой выбор оборудования с разными характеристиками. Рейтинг топ-5 популярных моделей ускорит процесс выбора подходящей установки.

Отличается компактными габаритами и высокой производительностью. В конструкции модели предусмотрен многоступенчатый терморегулятор, с помощью которого удается добиться высокой точности обжига и оперативной регулировки температур. Максимальная температура нагрева составляет 1150 градусов, общая мощность устройства – 2,4 кВт. Агрегат работает от переменного тока, подходит как для профессионального использования, так для установки в частной мастерской.

Более габаритная модель, которая запускается в работу при подключении к сети стандартного напряжения. Общий объем рабочей камеры составляет 80 л, максимальная температура нагрева достигает 11 тысяч градусов, что позволяет использовать установку в промышленных целях и для обжига декоративных глиняных элементов. К особенностям модели относят программный блок управления для контроля и регулировки температуры.

Вместительная печь для обжига с прочными и долговечными нагревательными элементами. Программное обеспечение позволяет организовать надежный контроль за температурой и добиться высокого качества обжига глины. Производитель выполнил корпус из нержавеющей стали, продлив срок эксплуатации устройства, а также предусмотрел дополнительную защиту камеры от повреждений, выполнив отделку из легкого огнеупорного материала. Максимальная температура нагрева – 1300 градусов.

Автоматизированная модель поддерживает 10 циклов работы и включает 4 режима нагрева керамики. Максимальная мощность установки достигает 24 кВт, рабочая температура – 1100 градусов. К плюсам устройства относят небольшой вес и компактные размеры, что делает возможным использование оборудования дома.

Модель с вертикальным типом загрузки глиняных изделий. Нагревает материал до 1250 градусов, обеспечивая качественный обжиг. Камера вмещает до 42 л, мощность устройства составляет 3,2 кВт. Оборудование используют в основном на средних и крупных предприятиях.

Нюансы выбора

Выбор печи определяется назначением и задачами, которые мастер ставит перед устройством. Например, керамистам-любителям стоит отдать предпочтение муфельным агрегатам, а профессионалам и владельцам крупных промышленных объектов лучше выбрать более масштабный вариант камерного типа. При покупке печи для обжига стоит обращать внимание на следующие нюансы:

- объем обжига в сутки;

- габариты изделий, которые планируется обжечь;

- формат загрузки керамики;

- характеристики электропроводки.

Последнее обязательно при выборе электрических моделей, так как некоторые производители выпускают печи на три фазы. Также при покупке установки стоит учитывать собственный бюджет и предпочтения относительно характеристик и строения.

Средняя цена установок для обжига дома или в мастерской составляет 30 тысяч рублей. Для профессионального использования выпускают печи, стоимость которых начинается от 100 тысяч рублей.

Советы по эксплуатации

После приобретения или самостоятельной сборки печи для обжига стоит учесть несколько рекомендаций по ее использованию. Например, автоматизированные газовые или электрические модели потребуют установки программного обеспечения. После останется только отрегулировать температуру на термодатчике и запустить агрегат в работу. Дополнительные советы по эксплуатации печей тоже могут пригодиться.

- Перед тем как подключить печь, необходимо подсушить глиняные изделия на открытом воздухе или в специальном помещении, где предусмотрена отличная вентиляция.

- При подготовке к обжигу глиняные элементы нужно аккуратно распределить по камере печи и закрыть крышкой.

- Процесс обжига долгий, и это следует учитывать. В среднем для закалки больших элементов потребуется от 14 до 16 часов.

- Во время обжига открывать камеру нельзя, чтобы не ухудшить результат. Для контроля за процессом стоит предусмотреть окошко из огнеупорного стекла.

При сборке деревянной печи для обжига необходимо учитывать, что в таких конструкциях выдержать нужную технологию и поддерживать температуру будет сложнее.

Керамика и металлокерамика с каждым годом увеличивают свою популярность. Для обеспечения необходимой прочности изделий необходимо надежное и безопасное в использовании оборудование, которым является печь для обжига керамики. Первые модели появились несколько сотен лет назад, и за время своего существования оборудование постоянно претерпевало изменения для усовершенствования конструкции и удобства ее использования.

Производством печей для обжига занимаются компании из разных стран мира, которые предлагаю потребителям комплексные готовые решения с различной функциональностью и производительностью. Представленное на рынке оборудование сочетает в себе высокое качество, надежность и безопасность эксплуатации в различных условиях.

Печь для обжига керамики

Печи для обжига керамики (металлокерамики)

Существуют различные виды печей для обжига керамики, которые разделяются на категории по таким критериям:

- Тип используемого топлива – твердотропливные, электрические, газовые.

- Расположение и ориентация нагревательных элементов – камерные (находятся внутри рабочей камеры) и муфельные (размещаются вокруг муфеля из огнеупорного материала).

- Тип среды внутри рабочего пространства – вакуум, воздух, специальная защитная газовая среда из инертных газовых смесей.

- Тип загрузки сырья – трубчатая с верхней загрузкой, применяется для обеспечения равномерности обжига ценных в художественном плане изделий; колпаковые с верхней загрузкой для крупногабаритных изделий; горизонтальные с передним типом загрузки.

- Мощность, максимальные показатели температур – данные параметры важны для получения качественных и прочных изделий.

Печи для обжига керамики (металлокерамики)

Представленное производителями оборудование для закалки и обжига металлокерамики и керамики отличается большим разнообразием характеристик. Выбирать оборудование следует с учетом всех ключевых технических параметров работы установок. Для грамотного определения производительности устройств необходимо выполнить расчет печей для обжига – сделать это помогут опытные специалисты. С их помощью можно подобрать оптимальное оборудование. Существует ряд правил, которыми следует руководствоваться при самостоятельном подборе установок:

- Для изготовления небольшой сувенирной продукции в незначительных масштабах подойдут муфельные печи, для профессионального использования следует выбирать камерные образцы.

- По типу загрузки самыми удобными являются колпаковые модели, для правильного размещения образцов внутри камеры с выдержкой определенного расстояния следует выбирать трубчатые печи, в остальных случаях подойдут горизонтальные модели.

- Для промышленных масштабов производства оптимальными будут мощные и производительные установки, для небольших объемов продукции можно ограничиться менее производительными устройствами.

Современные печи для обжига работают в диапазоне температур 1500-1800 градусов. В таких устройствах получаются изделия в разной цветовой гамме – от белого до легких оттенков оранжевого цвета. При более низких температурных режимах на выходе изделия дают различные оттенки красного.

Отдельная категория устройств – барабанные или вращающиеся печи для обжига, которые обеспечивают равномерное вращение и сушку сыпучего сырья. Такие агрегаты используются при изготовлении различных строительных смесей с однородной структурой.

Туннельные печи имеют простое и удобное устройство, которое предполагает передвижение обжигаемых изделий в зоне термической обработки. Такие установки представляют собой идеальное решение для больших, масштабных производств.

Вакуумная печь обжига

Вакуумные печи для обжига керамики представляют собой специальный вид устройств, в котором обжиг керамических и металлокерамических изделий происходит в условиях разреженного вакуума. Данный вид оборудования комплектуется различными видами вакуумных насосов, которые обеспечивают создание и поддержание необходимого уровня и степени вакуума.

Общее устройство печи обжига выглядит следующим образом:

- Внешняя оболочка – выполняется из нержавеющей стали, предназначена для создания силового каркаса, расположенного вокруг внутреннего пространства.

- Теплоизоляционный слой из шамотного кирпича или других типов материалов, которые способны выдерживать температуру до 2000 градусов и даже более.

- Дополнительная теплоизоляция между корпусом и внутренним слоем. Для этого часто используют перлит, базальтовую или минеральную вату.

- Внутренняя камера, в которую происходит закладка изделий из керамики или металлокерамики, выполняется из нихромовых спиралей или воздушных Тэнов. Элементы монтируют внутрь пазов, расположенных внутри огнеупорного слоя. Конструкция газовых печей предполагает наличие газовых горелок.

Вакуумная печь обжига

Схема работы устройств, независимо от типа используемого топлива, выглядит следующим образом:

- Предварительно подсушенные изделия помещают внутрь камеры в соответствии с требованиями к расстоянию между ними и ориентации.

- Постепенное увеличение температуры до необходимой через равные промежутки времени.

- Выключение устройства и остывание изделий при закрытой герметичной дверце.

Равномерный постепенный нагрев и последующее медленное, естественное остывание делают керамику и металлокерамику максимально прочной.

Электрическая печь для обжига керамики

Электрические печи для обжига керамики пользуются большим спросом. Данная категория оборудования отличается безопасностью использования при условии точного соблюдения всех правил и рекомендаций по эксплуатации устройств. Возможность точно контролировать заданные параметры температуры позволяет получить качественный и прочный результат.

Схема печи для обжига выглядит следующим образом:

- Камера для размещения изделий, которым требуется обжиг. Для обеспечения плотной загрузки устройства комплектуются специальными полками, которые производят из термоустойчивого материала.

- Футеровка – оболочка с теплоизолирующими характеристиками. Обеспечивает сохранение высокой температуры внутри устройства.

- Нагревательные элементы, уложенные в предварительно подготовленные пазы. Обладают высоким сопротивлением и обеспечивают значительную теплоотдачу при незначительном уровне потребления энергии.

- Регулятор температуры с программируемыми параметрами.

Электрическая печь для обжига керамики

Электрические печи для обжига имеют ряд защитных опций, которые исключают перегревание устройства, защиту от коротких замыканий и отключения подачи энергии. Устройства отлично подходят для обработки большинства материалов из керамики, при этом они отличаются долговечностью и надежностью эксплуатации.

В процессе активной эксплуатации оборудования необходимо своевременно производить техническое обслуживание агрегатов и ремонт печей для обжига. Для каждой отдельной модели в руководстве по использованию прописаны все сроки выполнения данных видов работ, которые необходимо в точности соблюдать. Такое бережное отношение к технике обеспечит длительность ее эксплуатации и сохранение производительности на необходимом уровне. Для выполнения всех видов ремонтных работ следует использовать оригинальные комплектующие высокого качества, которые совместимы с определенными моделями печей для обжига.

Муфельная печь для обжига керамики

Муфельная печь для обжига – устройство, которое работает при высоких температурах. Такой вид техники используется в различных отраслях и сферах, включая ювелирное дело, протезирование и ортодонтию, выплавку стекла и изделий из него. Муфель представляет собой термоизолирующий слой, который снижает теплопотери и обеспечивает равномерное прогревание внутри рабочего пространства.

Для изготовления муфеля применяют устойчивый к воздействию высоких температур материал. Устаревшие модели оборудования обеспечивают нагрев до 1150 °C, тогда как более современные варианты могут разогреваться до более высоких показателей температуры. При выборе подходящего для работы устройства следует обращать внимание на массивность муфеля – модели, имеющие массивный муфель, потребляют больше энергии.

Муфельная печь для обжига керамики

Современные муфельные печи имеют выносной блок управления, что обеспечивает удобство и легкость управления устройством. Максимально допустимый порог нагревания в таких устройствах составляет 1600 °C. В зависимости от источника энергии муфельные печи разделяются на электрические и газовые. Для работы устройств применяются различные среды – разреженный вакуум, инертные газы или воздух.

При выборе муфельных печей для обжига следует учитывать технические показатели устройств и тип их размещения. Это позволит подобрать соответствующее всем требованиям устройство с необходимым уровнем производительности и требуемыми объемами производства.

Шахтные печи для обжига

Шахтные печи для обжига используются для обжига кирпича и различных керамических камней и изделий, которые незаменимы в строительстве и ремонте. Конструкция агрегата подразумевает наличие вертикального корпуса, в котором располагается шахта, имеется устройство для загрузки и механизм разгрузки.

Печи шахтного типа предназначены для работы в диапазоне температур 1000-1800 °C. Устройства оснащены удобной системой контроля и управления, что позволяет выполнять полный комплекс работ по обжигу и термической обработке керамических изделий. Нагревательные элементы выполнены из прочных и качественных материалов, имеют длительный срок эксплуатации. Многие производители предлагают возможность приобрести необходимые комплектующие для проведения работ по обслуживанию и ремонту агрегатов.

Шахтные печи для обжига

Представленный ассортимент печей для обжига позволяет подобрать устройства в соответствии с оптимальными параметрами работы и мощностью производства. При выборе агрегатов важно учитывать все ключевые характеристики, тип размещения, размеры, мощность, тип конструкции и используемого топлива. Важно обращать внимание на возможность дополнительной комплектации оборудования необходимыми элементами – полками, герметичными дверцами, стеклянными окнами для контроля процесса обработки и другими механизмами, которые значительно упрощают и облегчают процесс использования печей.

Глина - один из самых распространенных природных материалов, освоенных человеком еще в глубокой древности. Высокая пластичность материала позволяла изготавливать из него множество необходимых в быту предметов - главным образом посуду, украшения и всевозможные культовые фигурки.

Самые ранние изделия были хрупкими, боялись влаги, и в глиняных сосудах можно было хранить лишь сухие продукты. Но, разгребая золу угасшего костра, человек не раз замечал, что глинистая почва в том месте, где горел костер, становится твердой как камень. Эти наблюдения, видимо, и навели человека на мысль обжигать для прочности глиняные изделия.

Вещи из обожженной глины принято называть керамикой.

Современное керамическое производство имеет сложное техническое оборудование, применяет более совершенную технологию и новые материалы. Но создавать керамические изделия можно и дома, используя вполне доступные материалы и оборудование, применяя сравнительно несложную технологию.

Технология производства керамических изделий

Изготовление керамических изделий включает несколько этапов: приготовление тестообразной массы, формовка изделия, нанесение декора, сушка, обжиг в печи.

1) Глиняное тесто должно быть однородно по структуре, без слоистости и воздушных пузырей, равномерно перемешано с добавками, увлажнено до необходимой пластичности, способно принимать ту или иную форму при небольшом давлении. Кондиционная глина не прилипает к рукам, ее отдельные куски легко соединяются. Есть несколько способов приготовления глиняного теста. Один из них заключается в следующем: подсушенную и раздробленную глину заливают большим количеством воды, размешивают до текучего состояния, пропускают через сито в чистую емкость. Глина оседает на дно. Затем избыток воды удаляют путем испарения или при помощи насоса. Летом вода легко испаряется в широкой емкости.

Перед формованием глиняная масса подвергается дополнительной обработке: из нее удаляют пузырьки воздуха, переминая, придают ей однородную структуру.

Добытая глина обычно смешана с песком, мелкими камнями, остатками сгнивших растений и другими инородными веществами, которые должны быть полностью удалены, чтобы глина стала годной к употреблению.

Очищенная глина до ее использования хранится во влажном состоянии в закрытых помещениях. Выдержка глины в течение нескольких месяцев значительно улучшает ее рабочие качества, позволяя глине сохранять форму в процессе создания изделия, оставаясь податливой и пластичной. Свежую глину часто соединяют со старой, из предшествующей смешанной партии; это усиливает бактериальную активность и улучшает качество материала.

2) Формование керамических изделий осуществляют различными способами: пластическим формованием, литьем (с использованием гипсовых форм), прессованием, горячим литьем под давлением.

Наиболее часто применяются способы пластического формования: ручное — "от руки" (при производстве тонких художественных изделий — цветов, украшений и т. д.); формовка "полосками"; в гипсовых формах лепкой; в гипсовых формах с помощью шаблона; на гончарном круге.

Гончарный круг позволяет создавать симметричные, равномерно расширяющиеся или сужающиеся сосуды разнообразной формы. Он состоит из железного вертикального стержня, прикрепленного к рабочему столу и двух деревянных кругов — большого, нижнего (диаметр — 95—105 см), и малого, верхнего (диаметр — 30—40 см). Гончарный круг приводится в движение вращением ногой нижнего круга. Верхний круг является непосредственно рабочим местом, на котором формуют изделие. При этом необходимы некоторые инструменты: деревянный резан, кусок плоской резины, грецкая губка, металлическая клюшка, кусочки кожи и оргстекла.

Работа на гончарном круге требует виртуозного мастерства. Сырую глину, брошенную на гончарный круг, мокрыми руками вытягивают в конус. Нажимая на него сверху рукой, гончар опускает массу вниз. Это повторяется несколько раз (для выравнивания текстуры глиняной массы). Вытянутый ком в результате нажима большим пальцем превращают в полый цилиндр. Пропуская стенки цилиндра между двумя пальцами, вытачивают корпус и шейку изделия. С помощью деревянного резака массе придают необходимую форму. Во время формования руки следует периодически смачивать водой, чтобы усилить скольжение пальцев. Придав изделию законченную форму, его заглаживают мокрой губкой и кусочком резины, после чего тонкой проволокой или шпагатом срезают с гончарного круга и ставят для сушки — чаще всего на воздухе. Высохшее до 19—20 % влажности изделие устанавливают на центр верхнего круга, прикрепив кусочком глины, и подправляют соответствующими инструментами; вытачивают металлическим крючком, заглаживают мокрой губкой, полируют оргстеклом. Если изделие состоит из нескольких деталей, их склеивают. Далее идет декорирование.

Литье в гипсовых формах основано на способности гипса впитывать влагу. Разжиженную глиняную массу, так называемый шликер, заливают в гипсовую форму, влага впитывается и через некоторое время у стенок формы образуется ровный слой глины. Масса постепенно затвердевает, размеры формуемого изделия сокращаются и получаемый полуфабрикат легко отделяется от формы. Такие изделия отличаются рыхлостью и дают большую усадку.

3) Следующим этапом в производстве керамики является сушка. В свежеформованном или вылитом изделии содержится от 22 до 30 % влаги — в зависимости от способа формования. Изделие надо высушить до содержания влаги не более 5 % во избежание неравномерной усадки и растрескивания при обжиге. Сушку сырца проводят в тоннельных и камерных сушилках.

Процесс сушки при разном составе массы проходит неодинаково: чем жирнее глина, тем дольше она сушится. При неодинаковой плотности черепка усушка проходит неравномерно, что ведет к появлению трещин и деформации. Форма изделия также имеет значение: чем больше его площадь, тем быстрее оно сохнет. Во время сушки не должно быть сквозняков. Вначале изделие проходит предварительную сушку, при 19 % влагосодержания — декорируется, а затем уже идет окончательная сушка.

Основное назначение сушки изделия-сырца – снижение его влажности, приобретение прочности, достаточной для транспортирования в печь и последующего бездефектного обжига при минимальных энергозатратах.Плоские изделия обычно сушат в формах. Изделия, изготовленные методом литья, сначала подвяливают в формах до придания изделиям необходимой прочности, а затем извлекают из форм и досушивают до влажности 1. 2,5%.Для сушки массовых изделий используют конвейерные сушилки с направленными потоками горячего воздуха. В этих сушилках процесс сушки совмещается с операцией транспортирования изделий в направлении технологического потока. Отдельные художественные изделия сушат в камерных сушилках периодического действия, где полуфабрикаты высушиваются на полках или вагонетках. Для особо сложных изделий применяют естественную сушку на многоярусных стеллажах, расположенных у рабочих мест. Длительность искусственной сушки зависит от типа применяемых сушилок, методов сушки и других факторов и колеблется в пределах от 0,25 до 3 ч.

4) Декорирование. Приемы художественной обработки керамических изделий в большой мере обусловлены особенностями материала, свойством глины. Таковыми являются роспись ручным способом, гравировка, сграффито, фляндровка, “мрамор”, лепка, лощение, резерваж и другие.

Роспись — наиболее широко применяемый способ художественной обработки. Расписывают ангобом — тонкорастертой жидкой глиной, белой или с примесью красителей. Рисунок ангобом наносят только на сырой черепок (19—20 % влажности). Пересушенное изделие расписывать нельзя, так как ангоб при сушке и обжиге опадает

Для лепки необходимы обычные скульптурные стеки — металлические и деревянные. Кроме этого, при работе необходима грецкая губка (мягкая тряпка, резиновая губка) для удаления ангоба.

Глазирование — широко применяемый художественно-технический прием обработки керамических изделий. Покрытие глазурью — стекловидной массой — изделия преследует не только эстетическую цель. Глазурь предохраняет его от проникновения влаги, делает более прочным. Глазури могут быть прозрачными (бесцветными и цветными) и непрозрачными. Прозрачные бесцветные глазури хорошо выявляют натуральный цвет глины, из которой сделано изделие.

Изделие после первого, утильного, обжига очищают от пыли специальными щетками. Приготовленную в емкости глазурь размешивают до эмульсионного состояния. Изделие окунают в глазурь или обливают ею, затем сушат.

Основой глазури является кварц, полевой шпат, каолин. В состав глазури вводят также окислы металлов, чем достигается термостойкость и другие качества.

Очень красивыми делают керамические изделия глазури восстановительного огня: при обжиге на поверхности образуется металлический блеск. Чем это достигается? Вначале обжиг идет обычным путем, но при температуре печи около 600 °С, когда глазурь на черепке уже неподвижна, доступ воздуха в печь перекрывается, в топку вводят восстановители в виде лучины, нефти, ветоши. В печи создается восстановительная среда, огонь удаляет кислород и окиси металла. Если начать восстановление, когда глазурь еще находится в жидком состоянии, то углерод может вплавиться в глазурь, в результате чего она станет матовой, серо-черной. Если же восстановительный огонь образовать после затвердения глазури, то восстановление не произойдет, изделие только покроется копотью. Процесс восстановления длится от двух до шести часов. Изделия вынимают из печи только после их остывания, иначе металлизация может прекратиться. Глазури, которые дают металлический блеск на керамических изделиях, всегда легкоплавкие — в их состав входят соединения свинца, легко восстанавливающегося.

Покрытую глазурью керамику называют майоликой. Глазурь, или полива, тонким стекловидным слоем покрывает керамическое изделие, делая краски и ангобы яркими и сочными, полностью предохраняя их от влаги. Известен народный способ приготовления глазури. Разогревают на огне бутылочное стекло и бросают его в холодную воду. Стекло покрывается мельчайшими трещинами и легко рассыпается. В ступке стекло перетирают в порошок, похожий на муку. Порошок разводят водой и добавляют в него клейстер. Изделия поливают этим составом и дают просохнуть, после чего снова загружают в печь, где выдерживают около трех часов. В некоторых случаях глазурь на керамических изделиях можно имитировать.

5) Обжиг изделий. Обжиг завершает изготовление керамических изделий. В процессе обжига формируется их структура, определяющая технические свойства изделия.

Полностью художественный образ выявляется лишь после того, когда основательно "спекся", затвердел черепок, застыли расплавленные глазури. Сформованное изделие, подсушенное, подправленное, декорированное ангобом, солями, снова подсушенное, помещают в печь. Это первый, утильный, обжиг. Затем изделие расписывают глазурями. При повторном обжиге расплавляют глазури. Последовательность повторного обжига та же. Главное при этом — медленное, постепенное повышение температуры. Обжиг можно разделить на периоды:

В первом периоде (при температуре 150 °С) из изделия уходит механически связанная вода. При резком повышении температуры, прежде всего, испарится вода с поверхности черепка и образуется пленка, которая задержит влагу, находящуюся в середине. Для ее удаления придется повысить температуру, что приведет к парообразованию и разрушению.

Второй период — температура 150—500 °С. В это время удаляется химически связанная вода, изделие краснеет.

Температуру обжига можно определить по цвету накала. Когда изделие начинает краснеть — это 550—600 °С; становится тёмно-красным — 600—700; вишнево-красным с переходом в светло-вишневый — 800—900; ярко-вишневым — 900—1000; темно-оранжевым — 1100; начинается белое каление — 1300; становится белым — 1400 °С.

Печь выключают, а когда она остынет до 200 °С, дверцы печи приоткрывают. Изделие вынимают после полного остывания печи.

Обжиг керамических изделий осуществляется в туннельных печах с автоматическим управлением. Туннельная печь представляет собой длинный канал, выложенный внутри огнеупорной футеровкой. Вагонетки с изделиями, составляющие сплошной поезд, перемещаются в печи и постепенно проходят зоны подогрева, обжига и охлаждения. Максимальная температура обжига кирпича и других стеновых керамических изделий (950 – 1000°С) необходима для спекания керамической массы. Спекание происходит вследствие цементирующего действия расплава эвтектик (жидкостное спекание), реакций в твердой фазе и кристаллизации новообразований.

Обжигать глину удобно в муфельной печи. В печь загружают изделия, предварительно просушенные в течение пяти - шести дней при комнатной температуре. В печи под действием высокой температуры глина теряет связанную с ней химически воду и становится влагоустойчивой и прочной. Обжигают глину примерно около трех часов. Обожженную, но не покрытую глазурью глину называют терракотой. По окончании обжига печь выключают, и изделия остывают прямо в печи.

Керамическими называют материалы, получаемые из глинистых веществ с минеральными или органическими добавками или без них путем формования и последующего обжига.

Основным компонентом сырьевой массы для производства керамики являются глины и каолины, которые при смешивании с водой способны образовывать пластичное тесто, переходящее после обжига в водостойкое и прочное камневидное тело.

Важнейшими свойствами глин, определяющими их пригодность для производства керамики, являются пластичность, связность, связующая способность, воздушная и огневая усадка, огнеупорность и наличие примесей. Вредными примесями являются окислы железа и марганца, углекислые и сернокислые соли, понижающие огнеупорность глин, приводящие к образованию в процессах обжига трещин и вздутий (дутик), белых налетов (высолов), придающих изделиям красно-бурую окраску.

Сырьевые материалы, используемые для изготовления керамических изделий, можно подразделить на пластичные глинистые (каолины и глины) и отощающие (шамот, кварц, шлаки, выгорающие добавки). Для понижения температуры спекания в глину иногда добавляют плавни. Каолин и глины объединяют общим названием - глинистые материалы.

По конструктивному назначению различают следующие группы керамических строительных материалов и изделий:

- стеновые изделия — кирпич, керамические камни и панели из них;

- фасадные изделия — лицевой кирпич, различного рода плитки; архитектура-художественные детали, наборные панно;

- изделия для внутренней облицовки стен — глазурованные плитки и фасонные детали к ним (карнизы, уголки, пояски);

- плитки для облицовки пола;

- изделия для перекрытий (балки, панели, специальные камни);

- кровельные изделия — черепица;

- санитарно-строительные изделия — умывальные столы, унитазы, ванны;

- дорожные изделия — клинкерный кирпич;

- изделия для подземных коммуникаций — канализационные и дренажные трубы;

- теплоизоляционные изделия (керамзитокерамические панели, ячеистая керамика, диатомитовые и шамотные легковесные изделия);

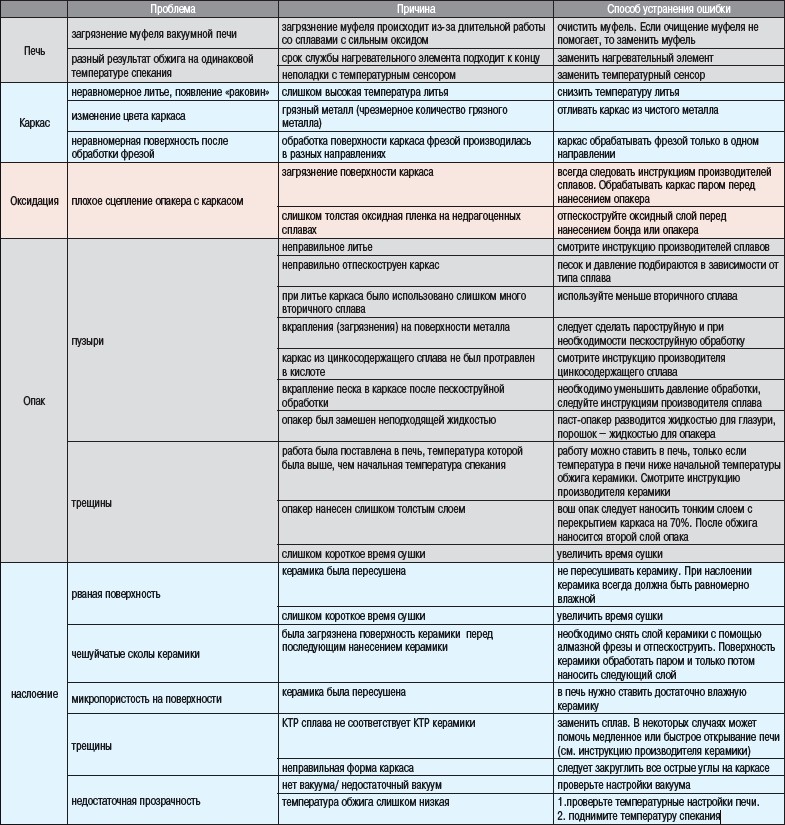

Мы все знаем, что на конечный результат изготовления металлокерамических коронок и мостов влияют сразу несколько факторов: печь, сплав, способы обработки каркаса, нанесение опакера, технология наслоения, температура обжига и пр. Однако, очень часто сложно понять истинную причину трещин, пузырей или сколов.

Для удобства зубных техников мы провели анализ различных проблем при работе на керамике и в удобном виде представили способы их устранения. Таблица, представленная ниже, будет хорошим помощником для техника в его каждодневном труде.

Отдельные вопросы, такие как калибровка печи, выбор правильной температуры спекания, нанесение и обжиг керамики были рассмотрены с иллюстрациями для лучшей наглядности и понимания:

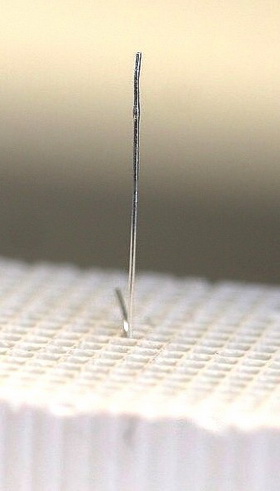

1. Калибровка печи. Калибровка печи производится серебряной пробой. Очень важно калибровать свою печь не менее одного раза в полгода.

.jpg)

Рис. 1. Калибровка печи с помощью серебряной пробы

2. Выбор правильной температуры обжига керамики. При выборе нужной температуры обжига сперва руководствуйтесь инструкцией производителя керамики. Далее при необходимости температуру следует откорректировать исходя из полученных результатов.

Если Вы видите, что керамика получилась молочного цвета и поверхность неоднородна (Рис. 2, коронка номер 1), значит температура слишком низкая. Повышаем температуру на 10 градусов. Если коронка все еще мутная (Рис. 2, коронка номер 2), значит следует повысить температуру еще на 10 градусов. Керамика должна слегка блестеть как коронка под номером 3. Если углы оплыли или керамика стала слишком прозрачной – температура слишком высокая (Рис. 2, коронка номер 4 и 5).

Рис. 2. Внешний вид спеченной при разных температурах керамики

3. Нанесение и обжиг опака. При правильной температуре после первого обжига поверхность должна быть блестящей как на коронке по центру (Рис. 3).

Рис. 3. Поверхность опакера, спеченного при разных температурах

Примеры неправильного нанесения и обжига опака:

Рис. 4. Слишком высокая начальная температура спекания

Рис. 5. Слишком короткое время сушки

Рис. 6. Опакер был нанесен слишком толстым слоем

4. Проблемы при обжиге керамики. При обжиге керамики всегда следует помнить о совместимости КТР керамики и сплава, начальной температуре спекания, скорости набора температуры, вакууме, конечной температуре, времени сушки. Если мы поставим слишком короткое время сушки, то на поверхности керамики образуются сколы как на рис. 7.

Рис. 7. Слишком короткое время сушки

Если у печи есть проблема с вакуумом, то это обязательно отразится на прозрачности спеченной керамики (Рис. 8).

Рис. 8. Левый мост спекался при нормальном вакууме, правый при 50%

И очень частой причиной сколов и трещин является несовместимость КТР керамики и сплавов (Рис. 9).

Рис. 9. КТР сплава не соответствует КТР керамики

Для того, чтобы у техника не было проблем в работе с керамикой, необходимо следовать нескольким правилам: Во-первых, очень важно следить за состоянием своей печи. Загрязнение муфеля или сбой в работе вакуума может очень сильно отразиться на конечном результате работы. Также необходимо раз в полгода калибровать свою печь. Во-вторых, всегда нужно использовать сплавы, КТР которых подходят под КТР керамики. Старайтесь использовать меньше вторичного металла. В третьих, всегда смотрите инструкции производителей керамики и четко следуйте всем требованиям, которые там написаны. При этом конечная температура обжига может быть изменена в зависимости от получаемых результатов. Две печи разных производителей даже после калибровки могут иметь разную температуру внутри камеры (несмотря на то, что на экране будет показываться одинаковая температура). Правильной температурой спекания является не та, которая показана на экране печи, а та, при которой получается правильный результат. Соблюдая эти правила, а также используя таблицу, которая была представлена в данной статье, Вы будете меньше сталкиваться с какими-либо проблемами, связанными с работой на металлокерамике.

Читайте также: