Опробование полезных ископаемых реферат

Обновлено: 05.07.2024

Опробование – процесс определения содержаний полезных и вредных компонентов или иных свойств руд и боковых пород во многих точках месторождений. Применяется для решения вопросов:

- определения среднего содержания и средних мощностей рудных тел для подсчета запасов пол.иск.;

- контроля точности анализов лаборатории;

- установления контуров рудных тел без видимых геологических границ;

- установления закономерностей пространственного распространения естественных типов руд, установления зональности рудных тел, рудных столбов и т.п.;

- определения корреляционных зависимостей мощностей и содержаний тех или иных компонентов руд (c-m, c1/c2и др.).

Виды опробования (по назначению):

- минералогическое (штуфное, шлиховое, протолочное);

- геофизическое (радиометрический анализ (РA), рентгено-радиометрический анализ (PРA), гамма-спектрометрический анализ (ГСА), ядерно-геофизический анализ (ЯГФА);

- химическое (бороздовое, пунктирно-бороздовое, точечное, задирковое, керновое, валовое, горстьевым способом и т.д.);

О тенденции к снижению веса начальных проб, повышению производительности и механизации отбора.

Технология: отбор – обработка – анализ.

Средняя погрешность опробования (определения среднего содержания металла):

вероятная погрешность среднего

где Р – погрешность частной пробы,

n – количество проб.

n = 25 Р ср. = ± 100/√ 25 = ± 20 %

n = 100 Р ср. = ± 100/√100 = ± 10 %

Главные факторы, определяющие минимально надежную массу пробы:

- сложение (текстура) руды;

- крупность зерен рудного минерала;

- количество зерен рудного минерала в пробе;

- различие в плотности рудных и нерудных минералов;

- порядок содержания металла в пробе;

- соотношение среднего содержания полезного компонента (металла) в рудном минерале (Сср.-мин.) к среднему содержанию металла в руде (Сср.-руд.);

- требуемая точность химического анализа (определения содержания хим.элемента).

Минимальная масса пробы:

где q - масса пробы, кг;

d – диаметр максимальных кусков руды или породы в пробе, мм;

k – коэффициент неравномерности руды.

Типичные коэффициенты неравномерности руды k:

Равномерные руды – 0,02

Неравномерные руды – 0,1

Весьма неравномерные руды – 0,2 – 0,5

Крайне неравномерные руды – 0,5 – 1,0

Способы опробования (по технике выполнения):

- штуфной (одним куском – штуфом весом до 1-2 кг);

- горстьевой (вычерпыванием из навала, кучи);

- точечный (взятие серии мелких штуфов по определенной сетке);

- пунктирно-бороздовый (точечный по линии – направлению наибольшей изменчивости);

- бороздовый (вырубание сплошной борозды сечением от 3х5 см до 10х20 см пео направлению наибольшей изменчивости);

- задирковый (задирка поверхности рудного тела на полную мощность на определенной площади на глубину 2-10 см);

- валовый (включение в пробу всего объема части рудного тела, вскрытой горной выработкой; вес валовой пробы от десятков кг до 100 и более тонн);

- керновый (при колонковом бурении скважин).

Контроль опробования (пробоотбора) осуществляется разными способами:

пробоотбора – более совершенным способом = борозды бороздами большего сечения или задирками; кернового – бороздовым по стенкам контрольных горных выработок. Анализируется по средним содержаниям компонентов для партий проб (40-50 шт.);

1) контрольная проба берется таким же способом и такого же сечения, что и контролируемая (основная) проба; при этом контролируется правильность технологии взятия пробы пробоотборщиком;

2) контрольная проба берется более точным (более совершенным) способом, чем основная (например, пунктирно-бороздовая проба контролируется бороздовым способом; бороздовая проба – задирковым или валовым методом; керновая проба дублируется бороздовым большего сечения по стенке контрольной горной выработки, пройденной вдоль скважины);

3) контрольная проба берется бóльшим сечением, чем основная (например, основная бороздовая проба сечением 3х5 см, а контрольная 5х10 см).

Необходимость обработки проб связана с тем, что масса отобранной пробы много больше, чем масса необходимой навески на анализ. Необходимое условие: не должна нарушаться представительность навески относительно исходной пробы (содержание компонента должно соответствовать содержанию в начальных пробах).

Материал пробы подвергается предварительному измельчению и перемешиванию. Измельчение в несколько стадий. Каждая стадия состоит из дробления (измельчения) + просеивания (грохочения) + перемешивания + сокращения.

Масса сокращенной пробы должна быть прямо пропорциональна максимальному размеру ее кусков (частиц) и степени неравномерности распределения полезного компонента в исходной массе пробы.

В практике применяется та же формула Ричардса-Чечотта:

Где k – коэффициент неравномерности (от 0,05 до 0,3-0,5; для золота до 1,0).

Коэффициент неравномерности для золоторудных месторождений:

Неравномерные (Au мелкое, менее 0,1 мм) – 0,2

Весьма неравномерные (Au средней размерности -0,1-0,6 мм) – 0,4

Крайне неравномерные (Au крупное, более 0,6 мм) – 0,8 –1,0

Для страховки при расчетах k обычно несколько завышается.

Пример расчета схемы обработки проб при k = 0,4 (приведен на лекции; смотри в любом учебнике по разведке или по опробованию!)

Способы дробления: вручную (в ступках) и в щековых дробилках (до 10-1 мм). Измельчение (истирание): валковые дробилки (истиратели), дисковые и вибрационные (75 ВДР-4) истиратели, стержневые и шаровые мельницы.

Сита: стандарт России (в долях мм) и США (в меш = число отверстий проволочной сетки на 24,5 мм = дюйм при толщине проволоки, равной диаметру отверстий):

| Номера сит, меш | Размеры отверстий | Номера сит, меш | Размеры отверстий |

| мм | мкм | мм | мкм |

| 3,3 | 0,21 | ||

| 1,7 | 0,15 | ||

| 0,85 | 0,105 | ||

| 0,60 | 0,074 | ||

| 0,42 | 0,053 | ||

| 0,30 |

Есть установки для обработки геологических проб, например, УОГП конструкции ВИТР, однако, в связи с конструктивными недостатками они пока широкого применения не нашли.

Процесс обработки проб надо периодически контролировать:

а) систематическим опробованием всех отходов сокращения;

б) экспериментальная обработка нескольких партий проб по схеме с заведомо завышенным “k”.

АНАЛИЗ ПРОБ

(СПОСОБЫ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЙ ПОЛЕЗНЫХ И ВРЕДНЫХ КОМПОНЕНТОВ)

Основные применяемые методы лабораторных анализов рудных проб:

- атомно-абсорбционный на 1 или несколько хим.элементов;

- пробирный на Au, Ag, металлы платиновой группы;

- рентгено-радиометрический на отдельные элементы;

- нейтронно-активационный, обладающий очень большой чувствительностью.

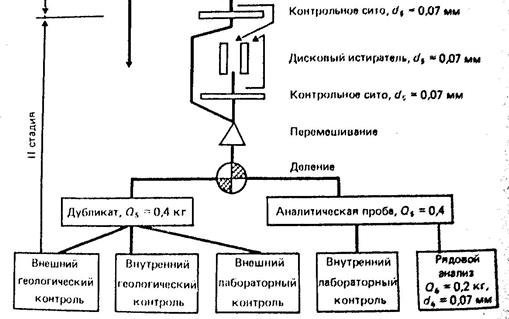

Контроль анализов:

- внутренний лабораторный (для определения случайных погрешностей);

- внешний лабораторный(или по стандартным образцам) – для определения систематической погрешности. Величины случайных погрешностей нормируются Инструкциями ГКЗ (см. таблицу в любой Инструкции ГКЗ), систематические погрешности при анализе недопустимы и должны устраняться;

- геологический(для контроля геологом возможного брака лаборатории).

Тема 4.

ПОДСЧЕТ ЗАПАСОВ ПОЛЕЗНЫХ ИСКОПАЕМЫХ

Запасы полезного ископаемого – понятие геологическое и горнотехническое, отражающее не только тоннаж полезного ископаемого и ценных компонентов, но и весь комплекс признаков, характеризующих геологическое тело, содержащее полезное ископаемое или составленное полезным ископаемым, с точки зрения формы, качества, условий залегания и условий ведения горно-эксплуатационных работ.

Подсчет запасов – конечная цель разведочного этапа геологоразведочных работ на месторождении. Он предусматривает:

1) определение количества полезного ископаемого с подразделением на сорта;

2) качественную характеристику полезного ископаемого с подразделением на сорта;

3) характеристику пространственного распределения полезного ископаемого по месторождению в целом, а также по отдельным его участкам;

4) установление достоверности подсчитанных запасов (классификация запасов по категориям);

5) предварительное определение народнохозяйственного значения подсчитанных запасов.

Подсчет запасов определяет экономическую эффективность выполненных ГРР и дает материал для суждения о целесообразности и правильности проведенной разведки.

Возможные (ожидаемые) потери полезного ископаемого при последующей добыче, обработке и переработке при подсчете запасов не учитываются. Учет вероятных потерь ведется проектными организациями при разработке проектов разработки месторождения на основании аналогий по применяемым технологиям и горными предприятиями по факту.

Таким образом, при подсчете запасов в результате разведки определяются запасы полезного ископаемого без учета потерь и разубоживания, то есть запасы, заключенные в недрах (геологические запасы). Они делятся на балансовые и забалансовые.

Балансовые (промышленные) запасы– пригодные для использования в народном хозяйстве при существующем уровне техники и экономики.

Забалансовые (непромышленные) запасы – запасы, которые могут стать промышленными в будущем, при разработке новых методов добычи, обогащения и переработки полезного ископаемого, а также в связи с изменением общих экономических условий района.

Подсчет запасов требует высокой квалификации геолога. При подсчете используются не только геологические, но и экономические и горнотехнические данные о месторождении. Сама техника подсчета, весьма мало влияющая на конечную точность итоговых цифр, должна быть максимально проста.

Определения только общего количества элементов в исследуемых рудах недостаточно для суждения о возможности их извлечения. Поэтому наряду с общим содержанием элемента необходимо знать его минеральную форму нахождения (фазовый анализ). Фазовые анализы позволяют установить распределение элементов по минеральным формам, определить минералы, в составе которых находятся определяемые элементы. Широко… Читать ещё >

- геология и месторождения полезных ископаемых

Опробование месторождений полезных ископаемых ( реферат , курсовая , диплом , контрольная )

Опробование — это метод установления качества минерального сырья, а именно содержания полезного ископаемого, его состава и свойств. Данные опробования используются для подсчета запасов минерального сырья, а также выбора способа и схемы его переработки. Отобранные пробы подвергаются минералогическому, спектральному, химическому и другим видам анализа, а также технологическим и техническим испытаниям.

Проба может быть материальная (порция руды) и нематериальная (геофизический замер).

Общая схема производства опробования следующая:

1. Материальная проба Объект опробования —> взятие пробы —> обработка пробы —> анализ (испытание).

2. Нематериальная проба Объект опробования —> производство замера —> определение значения в точке замера.

Различают три основных вида опробования: химическое (рядовое), техническое, технологическое.

Химическое (рядовое) опробование выполняется с целью определения содержания основных ценных компонентов. Процесс опробования состоит из отбора (взятия) пробы, ее обработки, т. е. доведения веса пробы до величины необходимой для анализа и, наконец, анализа (испытания) пробы.

Существует несколько групп рядового опробования, это точечные, линейные и объемные способы. Точечные способы включают штуфное, точечное опробование и вычерпывание; линейные способы — это бороздовое, шпуровое опробование; объемное опробование — это задирковое и валовое опробование. Сущность наиболее широко применяемых способов состоит в следующем.

Штуфное опробование заключается в отборе отдельных кусков породы весом 0,5—2 кг и определении содержания полезного компонента и минерального состава. Применяется на поисковом этапе или для руд с равномерным содержанием полезного ископаемого.

Точечное опробование применяется для мощных тел с относительно равномерным распределением полезного компонента. В забое или на стенке выработки намечается сетка, из углов которой отбиваются кусочки руды примерно одинакового веса, которые вместе составляют пробу.

Бороздовое опробование — наиболее распространенный способ в геологической практике. Пробой является материал борозды, вырубленной или выпиленной в обнажении поверхности полезного ископаемого. Борозда располагается по направлению, приближенному к истиной мощности рудного тела. Борозда делится на секции длиной от 0,1—0,5 до 1—3 м (рис. 9.4).

Материал каждой секции образует единичную пробу. Поперечное сечение борозды обычно от 2×5 до 5×10 см. Необходимо сохранять постоянное сечение борозды. Забои подземных выработок, пройденных по рудному телу, опробуются через 2 м проходки. В выработках, пройденных вкрест простирания, опробуются стенки.

Рис. 9.4. Схема секционного опробования на месторождении кобальт-.

никелевых руд [9]:

1 — песчаники, 2 — полиминеральные скарны; 3 — сплошные сульфидные Co-Ni руды, 4 — брекчированные руды; 5 — карбонатная метасоматическая порода с вкрапленностью и прожилками сульфидов; 6 — секция и ее номер В скважинах колонкового бурения проводится опробование керна распиливанием по длинной оси с разделением на борозды. В бескерновых скважинах в пробу собирается рыхлый материал, при этом используются желонка, буровая ложка или змеевик.

Задирковое опробование применяется при малой мощности рудных тел, когда нельзя провести бороздовое опробование. При этом опробовании снимается тонкий слой полезного ископаемого глубиной 5—10 см длиной 1—2 м.

Валовое опробование — способ, который применяется при малых размерах и весьма неравномерном распределении полезного компонента. Это слюды, оптическое сырье, драгоценные металлы. При этом способе в пробу отбирается вся рудная масса с каждой второй или третьей уходки или только ее часть. Вес пробы может быть до 2 т. Проба сокращается до веса, необходимого для лабораторного анализа.

При выборе способа опробования, кроме указанных факторов, учитываются и другие, в частности, внутреннее строение залежи, текстуры руд, крепость руд, задачи опробования, объем работ и срочность их проведения. При выборе шага опробования руководствуются распределением полезного компонента в рудном теле: чем неравномернее оруденение, тем расстояние между пробами должно быть меньше. По результатам отбора проб составляется план опробования и заполняется журнал отобранных проб с их единой нумерацией.

Для каждого сорта в дальнейшем определяется способ переработки. Например, на месторождениях меди могут присутствовать окисленные, массивные, вкрапленные руды, отличающиеся по обогатимости. Каждый из этих сортов перерабатывается по отдельной схеме.

Испытания специальных технологических проб позволяют выявить принципиальную возможность и экономическую целесообразность разработки месторождения, установить технологические сорта руд, выбрать рациональную схему переработки каждого сорта, установить технико-экономические показатели переработки минерального сырья. Устанавливаются качественные и количественные показатели обогащения, а именно, процент извлечения полезного компонента и величина потерь в хвостах. В случае плохих результатов (большие потери при переработке, малый процент извлечения полезного ископаемого) месторождение может оказаться непромышленным.

Устанавливаются минеральный состав руд, размеры минеральных индивидов, характер сростков минералов, что определяет способность сырья к обогащению. Например, большинство сульфидов цветных и редких металлов хорошо флотируется, в то же время окисленные минералы этих металлов флотируются плохо. Поэтому большое количество последних в руде резко снижает эффективность флотации.

В зависимости от видов сырья и задач испытания различают несколько видов проб:

- — малые технологические пробы массой от долей до нескольких десятков килограммов характеризуют определенные природные типы руд; их испытание проводится на обогащение гравитационным, флотационным и другими методами;

- — минералого-технологические пробы массой первые сотни килограммов, как правило, составляются из большого числа рядовых проб или отбираются специально; в лабораторных условиях на материале этих проб выбираются метод и схема переработки минерального сырья;

- — композитные технологические пробы весом до сотен тонн включают материал определенного типа руд по всему месторождению; проводится их промышленное или полупромышленное испытание для корректировки технологических режимов переработки сырья и уточнения технико-экономических показателей.

На основании этого опробования проводится технологическое картирование и составляются схемы или карты пространственной изменчивости месторождения по сортам и типам руд, что определяет очередность и экономические показатели эксплуатации.

Техническое опробование проводится с целью получения параметров, необходимых для подсчета запасов, выяснения горнотехнических условий и для определения качества минерального сырья.

При подсчете запасов необходимо знать объемный вес, влажность, пористость. Для выяснения горнотехнических условий важны такие свойства как кусковатость руд, коэффициент разрыхления, пористость, твердость, пластичность, вязкость, сопротивление раздавливанию, степень разбухания и намокания. Испытываются руды и частично вмещающие породы. Для разных видов сырья определяются специфические их свойства, например, прозрачность оптических кристаллов, твердость абразивов, теплотворная способность (топливо) и другие.

Отобранные пробы обрабатываются для проведения лабораторных и других исследований. Задача обработки — сократить пробу до малого конечного веса, сохранив ее представительность. Обработка проб включает несколько стадий: дробление (измельчение), просеивание (грохочение), перемешивание, сокращение. Для химического анализа вес пробы доводится до 0,5—10, иногда до 100 граммов, что зависит от особенностей лабораторных методов. При этом проба, измельченная до определенного диаметра частиц, может быть сокращена лишь до определенного веса. Для определения надежного веса пробы используют обычно формулу Ричардса — Чечетта [9].

где Q — надежный вес сокращенной пробы, кг; d — диаметр наибольших частиц, мм; к — коэффициент, зависящий от характера полезного компонента.

Коэффициент колеблется от 0,05 для равномерных по распределению полезного компонента руд, до 10—20 для неравномерных богатых РУД;

Таким образом, надежный вес пробы приблизительно пропорционален квадрату диаметра максимальных по размеру частиц, что установлено опытным путем.

С учетом сохранения представительности пробы на разных стадиях ее обработки составляется схема обработки, рассчитанная по указанной формуле.

Отобранные и обработанные пробы поступают на анализ или испытания. Вид испытаний определяется характером полезного ископаемого, его минеральным и химическим составом, задачами исследований, требуемой точностью анализа, степенью изученности месторождения. Качество полезного ископаемого оценивается чаще всего его химическим составом, который определяется различными методами химического анализа минерального сырья. Химический анализ является основным при испытании проб практически всех рудных и нерудных полезных ископаемых. Для определения содержания благородных металлов предназначен пробирный анализ.

Определения только общего количества элементов в исследуемых рудах недостаточно для суждения о возможности их извлечения. Поэтому наряду с общим содержанием элемента необходимо знать его минеральную форму нахождения (фазовый анализ). Фазовые анализы позволяют установить распределение элементов по минеральным формам, определить минералы, в составе которых находятся определяемые элементы. Широко используется и спектральный анализ, который позволяет выявлять низкие содержания попутных компонентов.

Имеют широкое распространение физические методы: рентгеноспектральный (рентгенорадиометрический), атомно-абсорбционный, радиометрический, ядерно-физические. Физические методы применяются при анализе минерального сырья на содержание бериллия, бора, бария, железа, марганца, стронция, ниобия, тантала, вольфрама, молибдена, олова, сурьмы, ртути, свинца, урана, тория и радия, золота, серебра, цезия, меди, цинка, алюминия и кремния.

Практически все виды анализов производятся в специализированных лабораториях.

Для выявления ошибок опробования проводится его контроль, который включает контроль отбора проб, их обработки, химического и других видов анализа. Контроль анализов проводится анализом дубликатов проб в той же лаборатории (внутренний контроль) и в контрольной лаборатории (внешний контроль). При выявлении систематических ошибок вводится поправочный коэффициент.

Приведена документация поверхностных и подземных горных выработок месторождения кобальта, представленного карбонатными жилами с арсенидами кобальта.

Были выбраны способы опробования: по дну канавы и штреку было проведено линейное опробование – бороздовое и шпуровое; в забое штрека №1 было проведено площадное опробование задирковым способом на глубину 10 см так как рудное тело маломощное в этом сечении. Всего отобрано 12 бороздовых проб, 10 шпуровых проб и 1 задирковая проба. Расстояние между пробами в забое штрека – 1м. Расстояние между пробами в штреке 3м, так как карбонатные жилы с арсенидами кобальта то мягкий тип руды с неравномерным содержанием полезного компонента. Исходя из этих же условий, размеры бороздовых проб взяты 10х20 см, длина соответствует мощности рудного тела, так как границы рудного тела четко прослеживаются, и в среднем равны 0,8 м.

Начальная разведочная бороздовая проба, отобранная в горных выработках, обрабатывается для получения измельченных рядовой и аналитической пробы малой массы с содержанием компонентов, равным содержанию в начальной пробе. Отработку пробы производят по схеме, позволяющей получить представительную аналитическую пробу с наименьшими затратами труда и времени. Если масса начальной пробы превышает 2-3 кг, то пробы отрабатывают по схемам в три и более стадий.

Схема составляется в соответствии с формулой Ричардса-Чечотта:

Начальная масса пробы 43,2 кг, начальный диаметр 60 мм. Распределение компонентов в руде неравномерное,

– это указывает на невозможность деления пробы.

Проводится измельчение на щековых дробилках до диаметра 10 мм

– это указывает на невозможность деления пробы.

Проводится измельчение на валках до диаметра 5 мм

– это указывает на возможность сокращения пробы в два раза. Следовательно, пробу можно делить и сократить до предельной массы, определяемой по формуле

Еще раз эту пробу разделить пополам нельзя, так как получится конечная масса: , а это меньше предельной массы сокращения 12,5 кг.

Далее рядовую пробу растирают на дисковом истирателе и разделяют на дубликат и аналитическую пробу для производства основного рядового анализа и ряда контрольных анализов.

Схема отработки проб

Геологический контроль опробования анализов

Исходные материалы: результаты геологического контроля анализа проб

Надо определить случайную погрешность анализов и оценить ее по таблице допустимых отклонений ГКЗ. Рассчитать систематическую погрешность и оценить ее значимость.

Предназначен для определения величин случайных погрешностей рядовых анализов и соответствия их предельно допустимым среднеквадратическим погрешностям. Табл.1

Читайте также: