Очистка газов фильтрованием реферат

Обновлено: 02.07.2024

При очистке фильтрованием газы, содержащие взвешенные твердые частицы, проходят пористые перегородки, пропускающие газ и задерживающие на своей поверхности твердые частицы.

В зависимости от вида фильтровальной перегородки различают следующие фильтры для газов:

а) с гибкими пористыми перегородками из природных, синтетических и минеральных волокон (тканевые материалы), нетканых волокнистых материалов (войлок, картон и др.), пористых листовых материалов (губчатая резина, пенополиуретан и др.), металлоткани;

б) с полужесткими пористыми перегородками (слои из волокон, стружки, сеток);

в) с жесткими пористыми перегородками из зернистых материалов (пористые керамика, пластмассы, спеченные или спрессованные порошки металлов и др.);

г) с зернистыми слоями из кокса, гравия, кварцевого песка и др.

Выбор пористой перегородки обусловлен рядом факторов, из которых основными являются: химические свойства фильтруемого газа, его температура, гидравлическое сопротивление фильтровальной перегородки и размеры взвешенных в газе частиц.

Фильтры с гибкими пористыми перегородками. К числу наиболее широко применяемых фильтров с гибкими пористыми перегородками относятся рукавные фильтры. В фильтре (рис. V-27) запыленный газ нагнетается вентилятором через входной газоход 2 в камеру 3, затем проходит через рукава 4, нижние концы которых закреплены хомутами на патрубках распределительной решетки 5. Пыль осаждается в порах ткани, а очищенный газ проходит через дроссельный клапан 6 и выхлопную трубу 7 и удаляется из аппарата.

При помощи распределительного механизма, установленного на крышке камеры, отдельные секции фильтра через определенные промежутки времени отключаются для очистки ткани от накопившейся пыли. На рис. V-27 справа показан момент, когда работают три секции фильтра (I, III и IV), а секция II очищается от пыли.

При переключении секции на очистку закрывают клапан 6 и открывают клапан 8, через который вентилятором 9 по коллектору нагнетается воздух или очищенный газ для продувки рукавов. Этот воздух (или газ) движется в направлении, обратном движению запыленного газа, и уходит в газоход 2, поэтому вентилятор Одолжен создавать больший напор, чем вентилятор 1. Одновременно с продувкой производят механическое встряхивание рукавов, для чего специальным механизмом 10 приподнимают и опускают раму 11, к которой подвешены верхние концы рукавов. Пыль падает в камеру 33 и выгружается шнеком 12 через шлюзовый затвор 13.

После окончания очистки секция переключается в рабочее положение, а следующая секция — на очистку. В современных конструкциях рукавных фильтров последовательность и продолжительность отдельных операций работы фильтра регулируются с помощью автоматических устройств.

Для увеличения скорости фильтрования, которая в рукавах фильтра не превышает 0.007-0.017 м 3 /(м 2 сек), в настоящее время применяется непрерывная регенерация фильтровальных перегородок. Такая регенерация осуществляется непосредственно во время работы рукавного фильтра, т.е. во время фильтрования, без прекращения подачи газа, в частности, путем непрерывной продувки рукавов струей сжатого газа. Этот газ под избыточным давлением 6-10 кн/м 2 (600-1000 мм вод, ст.) поступает через обращенные в сторону рукавов щели (шириной 0.5-2 мм) в кольцах, плотно прилегающих к рукавам и движущихся вдоль них сверху вниз и в обратном направлении. Включение подачи газа и устройства для управления передвижением колец производится автоматически, когда гидравлическое сопротивление ткани достигает определенной величины — обычно не более 2-2.5 кн/м 2 (200-250 мм вод. ст.). Благодаря непрерывной регенерации фильтровальной ткани удается увеличить скорость фильтрования до 0.05-0.08 м -1 (м 2 сек) и более.

Гидравлическое сопротивление наиболее распространенных фильтровальных тканей обычно не превышает 1.5-2.5 кн/м 2 (150-250 мм вод. ст.).

Выбор ткани для рукавов определяется ее механической прочностью, химической и термической стойкостью. Верхний температурный предел работы рукавных фильтров обусловливается термостойкостью ткани, а нижний — температурой точки росы, при которой происходит увлажнение и замазывание ткани грязью, вызывающее резкое повышение ее гидравлического сопротивления.

Рукава изготовляют из тканей на основе натуральных и химических волокон органического и неорганического происхождения (в скобках указаны температуры, до которых устойчива данная ткань): из натуральных материалов — хлопок, лен (менее 80 °С), шерсть (менее 110 °С); из синтетических — полиамидные, полиэтиленовые, полиакрилнитрильные волокна (до 130-140 °С), политетрафторэтиленовые и фторопластовые (до 275 °С), реже стекловолокно (до 400 °С) и кремнеземные волокна (до 1000 °С), плохо работающие на изгиб.

Фильтры с полужесткими пористыми перегородками. Такие фильтры обычно состоят из ячеек-кассет, в которых между сетками зажат слой стекловолокна, шлаковой ваты, металлической стружки, смоченной специальным (висциновым) маслом для лучшего улавливания пыли и т.д. Кассеты обычно собирают в секции, имеющие поверхность, соответствующую требуемой производительности фильтра.

Секции устанавливают перпендикулярно к газовому потоку или под углом к нему; возможна периодическая регенерация фильтра путем промывки или продувки. Эти фильтры применяют для очистки относительно мало запыленных газов, например вентиляционного воздуха (содержание пыли 0.001-0.005 г/м 3 ).

Фильтры с жесткими пористыми перегородками. Для сверхтонкой очистки газов, требуемой в некоторых химических производствах, используют фильтры с жесткими перегородками из керамических, металлокерамических и пластмассовых пористых материалов или мелкоячеистых металлических сеток и перфорированных листов. Весьма полная очистка газа в них достигается вследствие извилистости и многослойного расположения пор в фильтрующем материале.

Принцип устройства таких фильтров показан на примере металлокерамического фильтра, применяемого для очистки от пыли реакционных газов карбидных печей (рис. V.28). В корпусе 1 фильтра находится ряд открытых сверху металлокерамических гильз 2, герметически закрепленных в общей решетке 5. Запыленный газ поступает в аппарат через входной штуцер 4 и проходит сквозь стенки гильз, очищаясь при этом от пыли. Очищенный газ удаляется через штуцер 5. Очистка фильтрующих элементов от осевшей на них пыли производится периодически обратной продувкой сжатым воздухом, поступающим через коллектор 6. Пыль собирается в бункере 7 и удаляется из фильтра. С помощью металлокерамических фильтров можно отделять твердые частицы размером более 0.5мкм.

Гильзы металлокерамических фильтров изготовляют из гранул, порошка или стружки металла путем прессования и спекания, проката или литья. Они более прочны и менее хрупки, чем керамические, отличаются высокой механической прочностью и химической стойкостью, а также хорошо противостоят резким температурным колебаниям. Поэтому металлокерамические фильтры применяются для очистки химически агрессивных горячих газов.

Фильтры с зернистыми слоями. Газы в таких фильтрах очищаются, проходя сквозь неподвижные (свободно насыпанные) периодически или непрерывно перемещающиеся слои зернистого материала — мелко раздробленный шлак, кокс, кварцевый песок, гравий и т.д. Фильтрующие слои могут быть расположены горизонтально или вертикально, при этом зернистый материал заключен в секции, состоящие из сеток, перфорированных листов и др.

На рис. V-29 показан фильтр непрерывного действия с движущимся слоем зернистого фильтрующего материала. В корпусе 1 фильтра находятся фильтровальные перегородки 2, внутри которых непрерывно движется сверху вниз фильтрующий материал 3 (например, гранулированный шлак). Загрязненный газ поступает через штуцер 4, проходит сквозь фильтрующие слои и в очищенном виде удаляется через штуцер 5. Отработанный фильтрующий материал выводится через затвор 6, очищается от загрязнений, например промывной водой и снова подается в фильтр через питатель 7.

Фильтры с зернистым слоем фильтрующего материала используют до тонкой очистки газов, например для очистки сжатого воздуха от масла, улавливания сажи, очистки от пыли синтез-газов.

При очистке фильтрованием газы, содержащие взвешенные твердые частицы, проходят пористые перегородки, пропускающие газ и задерживающие на своей поверхности твердые частицы.

В зависимости от вида фильтровальной перегородки различают следующие фильтры для газов: а) с гибкими пористыми перегородками из природных, синтетических и минеральных волокон (тканевые материалы), нетканых волокнистых материалов (войлок, картон и др.), пористых листовых материалов (губчатая резина, пенополиуретан и др.), металлоткани;

б) с полужесткими пористыми перегородками (слои из волокон, стружки, сеток);

в) с жесткими пористыми перегородками из зернистых материалов (пористые керамика, пластмассы, спеченные или спрессованные порошки металлов и др.);

г) с зернистыми слоями из кокса, гравня, кварцевого песка и др.

Выбор пористой перегородки обусловлен рядом факторов, из которых основными являются: химические свойства фильтруемого газа, его температура, гидравлическое сопротивление фильтровальной перегородки и размеры взвешенных в газе частиц.

Мокрая очистка газов

Для тонкой очистки газов от пыли применяют мокрую очистку - промывку газов водой или другой жидкостью. Тесное взаимодействие между жидкостью и запыленным газом осуществляется в мокрых пылеуловителях либо на поверхности жидкой пленки, стекающей по вертикальной или наклонной плоскости (пленочные или насадочные скрубберы), либо на поверхности капель (полые скрубберы, скрубберы Вентури) или пузырьков газа (барботажные пылеуловители).

Мокрая очистка газов наиболее эффективна тогда, когда допустимы увлажнение и охлаждение очищаемого газа, а отделяемые твердые или жидкие частицы имеют незначительную ценность. Охлаждение газа ниже температуры конденсации находящихся в нем паров жидкости способствует увеличению веса пылинок, играющих при этом роль центров конденсации, и облегчает выделение их из газа. Если улавливаемые частицы находятся в высокодиспергированном состоянии и плохо или совсем не смачиваются водой, то очистка газа в мокрых пылеуловителях малоэффективна. В таких случаях для улучшения смачиваемости частиц и увеличения степени очистки к используемой жидкости добавляют поверхностно - активные вещества.

Для повышения экономичности мокрой очистки и извлечения уловленных вредных или ценных веществ воду либо другую промывную жидкость вместе со шламом направляют из пылеуловлителей в отстойники для осветления и последующего ее использования. Если одновременно с очисткой требуется охлаждение газа, то промывную жидкость предварительно охлаждают в градирнях или холодильниках.

Наиболее существенным недостатком мокрой очистки газов является образование большого количества сточных вод (шламов), которые вызывают коррозию аппаратуры и должны подвергаться дальнейшему разделению или очистке.

Мокрую очистку газов производят в гидравлических пылеуловителях: скрубберах (насадочных, центробежных, струйных) и механических газопромывателях со смоченными поверхностями. Из новых конструкций представляют интерес шаровые пылеуловители, обладающие рядом преимуществ по сравнению с распространенными типами механических газопромывателей со смоченными поверхностями. Аппараты шаровидной формы наименее металлоемки. В таких аппаратах обеспечивается хорошее распределение газа по рабочему сечению и уменьшенные потери давления газа; шаровидная форма позволяет удачно расположить основные рабочие элементы. Газовый поток, содержащий мелкодисперсные твердые частицы, поступает через штуцер 1 в пылеуловитель и под действием отбойного щитка 2 меняет направление движения при одновременном снижении скорости. В результате наиболее крупные твердые частицы, содержащиеся в газовом потоке, опускаются и попадают в масло, которым заполнена нижняя часть пылеуловителя. Частично очищенный таким образом газ равномерно распределяется по свободному сечению аппарата и поступает в проволочный лабиринт вращающегося на валу 3 ситчатого диска 4. Последний вращается электродвигателем 5 через редуктор 6. Сильно развитая и смоченная маслом поверхность диска 4 задерживает все содержащиеся в газе мелкодисперсные твердые частицы. Удаление твердых частиц с поверхности ситчатого диска, а также смачивание ее маслом происходят при вращении диска. Как видно из схемы, часть поверхности диска, проходя через ванну 7, увлекает своей пористой поверхностью масло. Верхняя часть диска орошается маслом из укрепленных по периметру диска ковшей 8, которые при вращении наполняются маслом в ванне 7. Пройдя диск 4, газ поступает в капле-уловитель 9. Равномерное распределение газа по сечению капле-уловителя обеспечивается отрегулированным отбойником 10.

В каплеуловителе из газа удаляются капельная влага и конденсат, поступившие в пылеуловитель из газопровода, а также капли масла, незначительное количество которых может образовываться при разрыве пузырей масла на выходной стороне диска 4.

Осажденные в каплеуловителе 9 влага, конденсат и масло стекают в ванну 7, а очищенный газ через штуцер 11 выходит из пылеуловителя.

Все твердые частицы, которые поступают в процессе очистки газа в полость ванны 7, попадакп в нижнюю часть грязевика 14,откуда периодически отводятся через штуцер 13 вместе с грязным маслом. Уровень масла в ванне 7 поддерживается постоянным подводом чистого масла через штуцер 12.

Шаровой пылеуловитель состоит из сборных и взаимозаменяемых элементов, позволяющих в процессе его эксплуатации регулировать и заменять отдельные элементы.

Рис.9. Гидравлический пылеуловитель

Секундный объем газа, проходящий через шаровой пылеуловитель:

Vсек = Vсм (tг + 273) / 3600*293 p

где: Vст - стандартный объем газа, т.е. объем при tг =20 о С и давлении p =1,03 кгс/см 2 ;

tг - температура в о С; p - давление в кгс/см 2 .

Скрубберы Вентури.

Для тонкой очистки газов от высокодисперсной пыли применяют струйные турбулентные газопромыватели - скрубберы Вентури. Скруббер Вентури является наиболее распространенным типом мокрого пылеуловителя, обеспечивающим эффективную очистку газов от частиц пыли практически любого дисперсного состава. Помимо пылеулавливания, скруббер Вентури может осуществляться абсорбционные и тепловые процессы.

Скруббер Вентури применяется в различных отраслях промышленности: в черной и цветной металлургии, химической и нефтяной промышленности, промышленности строительных материалов, энергетике и др.

Конструктивно скруббер Вентури представляет собой сочетание орошаемой трубы Вентури и сепаратора. Труба Вентури имеет плавное сужение на входе - конфузор и плавное расширение на выходе - диффузор. Пережим сечения трубы Вентури получил название "горловина". Такая конфигурация трубы Вентури, выполненная с оптимальными с аэродинамической точки зрения соотношениями размеров, положена в основу типо-размерного ряда аппаратов ГВПВ.

В качестве сепаратора наиболее часто используют укороченные циклоны - каплеуловители, положенные в основу типоразмерного ряда КЦТ.

Принцип действия скрубберов Вентури основан на улавливании частиц пыли, абсорбции или охлаждении газов каплями орошающей жидкости, диспергируемой самим газовым потоком в трубе Вентури.

В зависимости от физико-химических свойств улавливаемых пылей, химического состава и температуры газа выбирают режим работы скруббера Вентури. Обычно скорость газа в горловине трубы скруббера - 30-200 м/с, а удельное орошение - 0,1-6,0 л/м 3 . Эффективность очистки газов зависит от гидравлического сопротивления скруббера Вентури и величины удельного орошения.

Рассчитав режим работы скруббера Вентури (скорость газа в горловине трубы и удельное орошение), можно обеспечить любую требуемую концентрацию пыли в очищенном газе.

Очистку газов от пыли производят также путем их фильтрации. Этот метод заключается в пропускании газа, содержащего взвешенные частицы, через пористые перегородки, обладающие свойством пропускать частицы газа и задерживать на своей поверхности твердые частицы, взвешенные в нем.

Выбор пористой перегородки обусловливается рядом факторов, из которых основными являются: химические свойства фильтруемого газа и его температура и размеры взвешенных частиц, которые должны быть задержаны фильтром.

Производительность фильтра (и его размеры) зависит от скорости фильтрации, которая определяется количеством газа, проходящего в единицу времени через единицу поверхности фильтрующей перегородки. Скорость фильтрации газов в значительной мере зависит от давления газа и сопротивления фильтрующей перегородки.

Очищенный газ

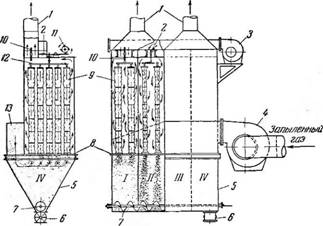

Рис. 109. Рукавный фильтр с механическим вытряхиванием и обратной продувкой ткани:

I—IV—секции фильтра, /—выхлопные трубы; 2, 10— дроссельные клапаны; 3, 4—вентиляторы; 5—камеры; 6—шлюзовый затвор; 7—шнек; 8—распределительная решетка;

9— рукав; //—встряхивающий механизм; 12—рама; 13—входной газоход.

Конструкция газовых фильтров. Фильтрующие перегородки, применяемые в газовых фильтрах, отличаются между собой величиной сопротивления, оказываемого проходу через них газа. Наиболее часто применяют фильтрующие перегородки, поры которых имеют сравнительно большую длину и создают довольно значительное гидравлическое сопротивление (толстые ткани, песчаный слой и т. д.).

По виду фильтрующей перегородки различают следующие газовые фильтры: 1) тканевые, 2) с насыпной или набивной фильтрующей перегородкой и 3) керамические.

Наиболее широко применяют тканевые фильтры, которые выполняются в виде рукавных фильтров, называемых также мешочными. В таких фильтрах нижние открытые концы мешков закреплены в трубной решетке, а верхние—на раме, которая может встряхиваться. Газ входит под трубную решетку и фильтруется, проходя через ткань мешков наружу.

Современные рукавные фильтры выполняют многосекционными, с автоматическим механическим встряхиванием и продувкой ткани. Фильтры работают с нагнетанием или всасыванием газа. В фильтре (рис. 109) запыленный газ нагнетается вентилятором 4 через входной газоход 13 в камеру 5 под распределительную решетку 8 у откуда он проходит через рукава 9, нижние концы которых закреплены хомутами на патрубках решетки. Пыль осаждается в порах ткани, а очищенные газы через дроссельный клапан 10 и выхлопную трубу 1 уходят в атмосферу.

При помощи распределительного механизма, установленного на крышке камеры, отдельные секции фильтра через определенные промежутки времени отключаются для очистки ткани от накопившейся пыли. На рис. 109 справа показан момент, когда работают три секции фильтра (/, III и IV), а секция II очищается от пыли.

При переключении секции на очистку закрывают клапан 10 и открывают клапан 2, через который вентилятором 3 по коллектору нагнетается

Воздух или очищенный газ для продувки рукавов. Этот воздух (или газ) движется в направлении, обратном движению запыленных газов, и уходит в газоход 13\ поэтому вентилятор 3 должен создавать больший напор, чем вентилятор 4.

Одновременно с продувкой производят механическое встряхивание рукавов; для этой цели специальным механизмом 11 приподнимают и опускают раму 12, к которой подвешены на заглушках верхние концы рукавов. Пыль падает в камеру 5 и выгружается шнеком 7 через шлюзовый затвор 6.

После окончания очистки секция переключается в рабочее положение, а следующая секция—на очистку.

Цикл работы каждой секции включает, таким образом, очистку газа (обычно 5—8 мин.) и очистку рукавов от пыли (20—30 сек.).

Для преодоления сопротивления ткани, дросселей и выхлопной трубы при прохождении пыли требуется давление 60—120 мм вод. ст.

В фильтрах со всасыванием газа применяется хвостовой вентилятор, устанавливаемый за фильтром; необходимое разрежение равно 100—200 мм вод. ст. В этих фильтрах продувку можно производить без специального вентилятора, а за счет разрежения в бункере фильтра (не менее 30 мм вод. ст.).

Однако в аппарате с таким рабочим разрежением трудно осуществить уплотнение люков фильтра, поэтому всасывающие фильтры применяют только в установках малой производительности.

Общий вид (боковой разрез) рукавного фильтра с нагнетанием газа изображен на рис. 110. Такие фильтры имеют поверхность фильтрации от 29 до 115 м2\ в них используются рукава диаметром 190—220 мм и длиной 2—3,5 см.

Рис. 110. Рукавный фильтр".

1—корпус; 2—коническое днище; 3—рукава; 4—рама пвдвеса рукавов; 5—встряхивающий механизм.

Степень очистки рукавными фильтрами обычно колеблется в пре

делах 94—97%, но при правильной эксплуатации она может быть доведена до 98—99%.

Скорость фильтрации газа при помощи рукавных фильтров определяется опытным путем. Так, например, для окиси цинка, в фильтрах без обратной продувки, при содержании пыли 25—50 г/м3 газа она равна 0,34—0,25 м3/м2-мин, а с обратной продувкой может быть увеличена до 0,9—1 м3/м2-мин.

Для улавливания пыли применяют рукава из бумажной и шерстяной ткани. Для бумажных тканей допустимая температура не превышает 60—65°, а для шерстяных 80—90°; в кислых газовых средах бумажные ткани разрушаются.

Нельзя очищать в рукавных фильтрах газы при температурах, лежащих ниже температуры конденсации содержащихся в газе водяных паров, так как при этом ткань увлажняется и замазывается, вследствие чего ее сопротивление возрастает и превышает допустимые пределы.

Сопротивление тканевых фильтрующих перегородок определяется по уравнении^

Дp = Awn мм вод. cm, (1—208)

Где А—коэффициент, постоянный для данного материала и меняющийся от степени загрязненности фильтрующей перегородки, плотности и вязкости газа;

W—фиктивная скорость (т. е. скорость, отнесенная ко всей поверхности фильтрующей перегородки) в м3/м2-сек\

П—показатель степени, зависящий от свойств фильтрующего материала и степени его загрязнения.

Величина сопротивления Др тканей при фильтрации воздуха ориентировочно равна: для муслина при длительном пользовании 24 и;1-46 мм вод. ст., а для бумазеи 7,6 wU83 мм вод. ст.

Несмотря на простоту устройства рукавных фильтров, применение их ограничено температурой и влажностью газов, поступающих на очистку, а также химической агрессивностью газов.

Фильтры с набивной фильтрующей перегородкой состоят из цилиндрического корпуса, в котором установлена сплошная поперечная перегородка, состоящая из нескольких перфорированных листов; между листами зажата асбестовая вата. Такие фильтры применяют для очистки сжатого воздуха (поступающего из компрессоров) от масла.

Для более тонкой очистки газов используют фильтры из к е р а м и - ческих пористых материалов. Так, например, для очистки воздуха применяют поролитовые фильтры, представляющие собой ряд гильз, изготовленных из специальной керамики и смонтированных на общей решетке. Поролитовыми фильтрами можно фильтровать и химически активные газы.

Очистку газов от твердых взвешенных в них частиц, например пыли, проводят путем фильтрования через толстый слой ваты или другого материала, на который газ не действует.

В качестве фильтрующих материалов для газов можно применять стекловолокно, стеклянную или кварцевую вату, многие синтетические материалы, пластинки из пористого стекла. Газы, нагретые до высокой температуры, можно фильтровать через минеральные волокнистые материалы, стеклянную или кварцевую вату, а также через пластинки из пористого стекла.

Рис. 412. Трубка для фильтрования газов.

Для фильтрования газов очень удобно применять поглотительную колонку Фрезениуса, наполненную ватой, или же U-образные хлоркальцйевые трубки. Газ можно фильтровать также через широкую стеклянную трубку (рис. 412), наполненную ватой или асбестом.

Если фильтруемый газ идет под небольшим давлением, пробки должны быть прикреплены к концам трубг ки. Для фильтрования газов, идущих под значительным давлением, такую трубку применять нельзя.

Очень удобны специальные насадки с перегородкой из вплавленной фильтрующей пластинки из иористого стекла (рис. 413). Они устойчивы к влажным и корродирующим газам, однако их можно применять только в том случае, если газовая струя идет с давлением, не превышающим 1 кг/см2.

Для промывки газов и очистки их от твердых частиц очень хорошо применять стеклянный газопромыватель (рис.414). Его заполняют водой или серной кислотой.

* Очистка газов от пыли путем использования электрических полей в так называемых аппаратах Коттреля здесь не описывается; об этом см. Ужав Н. В., Очистка промышленных газов электрофильтрами, Госхимиздат, 1962.

Кроме того, для промывания газов применяют описанные выше склянки Дрекселя, Тищенко и Вульфа. Для этих же целей можно использовать колбу Бунзена. В ее горло вставляют резиновую пробку, снабженную стеклянной трубкой. Эта трубка должна доходить почти до дна колбы и выступать наружу примерно на 5 см.

Для разделения смеси газов ее пропускают через растворы, поглощающие те или иные газы. Так, для от-деления кислорода применяют влажный фосфор, пирогаллол (пользующийся наибольшим распространением), гидросульфит натрия, аммиачный раствор закиси меди и др.

Для получения поглотительного раствора пирогаллола отдельно приготовляют 25%-ный раствор пирогаллола и 60%-ный раствор едкого кали; затем берут на 1 объем раствора пирогаллола 5 объемов раствора едкого кали и смешивают, избегая окисления смеси кислородом воздуха. Лучше всего смешивание проводить в том сосуде, в котором будет происходить поглощение кислорода (пипетки для поглощения, склянки Дрекселя и пр.); I мл такого раствора поглощает 13 мл кислорода.

Хорошим поглотителем является также раствор пирогаллола, рекомендуемый Гофманом. Растворяют 40 г пирогаллола в 90 мл воды и этот раствор смешивают с 70 г (45 мл) концентрированного раствора едкого кали (df°=l,55) при соблюдении указанных выше условий.

При изготовлении поглотительных растворов пирогаллола нужно брать именно едкое кали, а не едкий натр, так как с последним поглощение идет хуже и медленнее.

Обычно бывает достаточно одного прибора с раствором пирогаллола; нужно следить, чтобы газ пропускался не очень сильной струей. Для большей уверенности в том, что кислород поглощается полностью, иногда берут два поглотительных прибора и соединяют их последовательно.

Для поглощения кислорода вместо обычного пирогаллола применяют так называемый пирогаллол А. Он представляет собой триацетат оксигидрохинона (1,2,4-триок-сибензол); поглотительная способность пирогаллола А такая же, как и у пирогаллола.

Преимущество пирогаллола А перед обычным пирогаллолом состоит в том, что при поглощении им кислорода не выделяется окись углерода.

Вместо раствора пирогаллола можно пользоваться раствором CrCl2. Для получения раствора CrCb сначала растворяют 40 г Cr(OH)3 в 100 мл 2 н. раствора HCl или же 193 г хромовых квасцов в 1 л воды и осаждают гидроокись хрома концентрированным раствором NH4OH. Осадок Сг(ОН)з промывают водой до отрицательной реакции на ионы SO*"; 40 г гидроокиси хрома растворяют в 200 мл 2 и. раствора HCl. В~ растворе образуется CrCl3, который восстанавливают до CrCb амальгамой цинка. Для изготовления последней к 100 г металлической ртути прибавляют 5- г гранулированного цинка, несколько миллилитров 2 н. раствора HCl и при помешивании нагревают на водяной бане до полного растворения цинка. Охлажденную амальгаму промывают водой с применен нием декантации, добавляют солянокислый раствор CrCl3 я взбалтывают до изменения зеленой окраски в голубую. Полученным раствором CrCb заполняют поглотительную пипетку газоанализатора, предназначенную для поглощения кислорода; 1 мл 20%-ного раствора CrCl2 поглощает 9 мл кислорода.

Отработанный раствор регенерируют взбалтыванием его с амальгамрй цинка, как описано выше. Поглощение кислорода протекает по уравнению:

' 4CrCl2 + O2 + 4HCl — 4CrCl3 + 2H2O

Для поглощения азота можно применять металлический кальций при красном калении, когда он жадно поглощает азот, или же смесь, состоящую из 1 части магниевого порошка и 5 частей CaO (свежеобоженного) в виде зерен размером макового- зерна. Перед употреблением следует добавить 0,25 части тонко нарезанного металлического натрия. Поглощение азота проводят при светло-красном калении этой смеси.

В качестве поглотителя кислорода при газовом анализе используют также кальциевую соль гидрохинон. С кислородом она очень активно реагирует как в твер« дом, слегка увлажненном состоянии, так и в водных растворах.

Для этой же цели применяют щелочной раствор тан-нина. Для приготовления этого раствора 24 г таннина (галлотаннин или скумпиевый таннин) растворяют в 150 мл 17,5—18%-ного раствора КОН.

А. С. Садыков и А. Исмаилов (АН КазССР) предложили заменять пирогаллол госсиполом, получаемым из коры корней хлопчатника. По эффекту поглощения кислорода госсипол аналогичен пирогаллолу и поэтому о успехом может заменять последний.

Для связывания кислорода, растворенного в воде, иногда применяют сульфит натрия. Для этих же целей хорошие результаты дает применение гидразина.

Для очистки инертных и восстановительных газов от следов кислорода рекомендуется использовать промы* валку, заполненную амальгамой алюминия. Применение амальгамы позволяет снизить содержание кислорода в Пробе до ничтожно малого. Для этой цели используют также амальгамы магния и кальция. Для облегчения соприкосновения Таза с амальгамой промывалку непрерывно встряхивают или используют магнитную мешалку.

' Для отделения СО газовую смесь обычно пропускают через раствор CuCl2, приготовляемый растворением I г Cu2Cl2 в 20%-ной HCl.

Окись углерода поглощают раствором CuCl2. Для этого взбалтывают 200 г CuCl2 с раствором 250 г NH4Cl в 750 мл воды в закупоренной склянке, в которую потом вставляют доходящую до шейки медную спираль. Перед наполнением поглотительного сосуда 3 объема этого раствора смешивают с 1 объемом водного раствора аммиака (df = 0,903). 1 мл этого раствора поглощает 16 мл СО.

Раствор следует часто менять, так как он может отдавать СО более бедному этим соединением газу. Он поглощает также кислород и применим лишь после предварительного удаления кислорода из газовой смеси.

Для поглощения СО из газовых смесей рекомендованы также аммиачные растворы однохлористой меди примерно следующего состава: Cu2Cl2-Il —12 частей, NH3-13—14 частей, вода —74—76 частей, т. е. Навеску Cu2Cl2 растворяют приблизительно' в 90 мл раствора NH3 (df = 0,940); 1 мл этого раствора поглощает 31 мл СО.

Для стабилизации раствора рекомендуется добавлять NH4Cl в количестве 10% по массе от количества Cu2Cl2.

Аммиачные растворы Cu2CI2 выделяют NH3. Поэтому после прибора ставят газопромыватель с 86%-ной серной кислотой для поглощения аммиака. Следует отметить, что растворы однохлористой меди не полностью поглощают СО, и поэтому для абсорбции остатков СО газовую смесь необходимо пропускать через газовую пипетку с В-нафтолом.

Читайте также: