Оборудование для очистных работ реферат

Обновлено: 30.06.2024

Несмотря на бурное развитие технического прогресса, подземный способ добычи угля и сегодня остается чрезвычайно сложным и трудоемким. В настоящее время его основной объем обеспечивается комбайновыми и струговыми комплексами оборудования с механизированными крепями. Первый успешный опыт промышленного применения очистных механизированных комплексов (ОМК) относится к началу семидесятых годов XX века, и до настоящего времени этот вид горной техники продолжает динамично развиваться.

Основной задачей, стоящей перед горнодобывающей промышленностью, является обеспечение прироста добычи полезных ископаемых в основном за счет повышения добычи наиболее эффективным способом на основе широкого внедрения прогрессивной технологии и горнотранспортного оборудования большой единичной мощности.

Конструктивно-технические характеристики OMK должны быть максимально адаптированы к этим условиям, отвечать требованиям безопасности и эргономики, а также обеспечивать высокий уровень механизации и автоматизации очистных работ.

1. АНАЛИЗ ГОРНО-ГЕОЛОГИЧЕСКИХ УСЛОВИЙ

В курсовом проекте рассматривается один из добычных участков шахты. Для расчета режима работы выемочной машины необходимы данные, характеризующие технологию работы в забое, свойства разрушаемого горного массива, параметры схемы механизации работ на участке и достигнутый (или установленный) уровень нагрузки на забой.

1. Мощность пласта, м

2. Мощность породных прослоев, м

3. Сопротивляемость угля резанию, кН/м

4. Сопротивляемость пород резанию, кН/м

6. Угол падения пласта, 0

8. Плотность угля в массиве, т/м 3

Наиболее существенное влияние на выбор типа выемочной машины и режима ее работы оказывают мощность, угол залегания и свойства пласта и составляющих его элементов, оцениваемых сопротивляемостью резанию ( , , , ), хрупкостью (Е), способностью угля к измельчению ( ), абразивностью (ρ), удельным содержанием твердых включений ( ), разрушаемостью массива (R), коэффициентом отжима - Кот.

Приведенная сопротивляемость резанию пласта при наличии породных прослоев определяется по формуле:

![]()

И для наших условий равна:

![]()

Значение показателя способности угля к измельчению (mи) принимается на основе данных ситового анализа проб угля и может принимать значения mи=0,4-1,2. Принимаем значение mи=0,8.

Тогда значение показателя хрупкости определяется по формуле:

Так как показатель хрупкости угля Е=1,44 3

квт.ч.см/м 3

В таблице 2 представлена горно-геологическая, технологическая и технико-экономическая характеристика исходного угольного пласта.

1.1. Мощность: - пласта угля

1.2. Угол падения пласта

1.3. Сопротивляемость резанию:

1.4. Хрупкость пласта угля

1.5. Коэффициент отжима пласта на поверхности

1.6. Показатель разрушаемости угольного пласта,

1.7. Относительная метанообильность

2.2. Схема работы комбайна

2.3. Ширина захвата

2.4. Добыча угля с цикла

2.5. Число циклов в сутки

2.6. Подвигание забоя в сутки

3.1. Суточная нагрузка на забой

3.2. Количество смен по выемке в сутки

3.3. Количество рабочих в смену

3.4. Производительность рабочего на выход

2. ВЫБОР ОСНОВНОГО ОБОРУДОВАНИЯ

В соответствии с исходными данными по справочнику средств механизации находим необходимое оборудование для комплексной механизации процессов выемки угля, транспортирования его вдоль лавы, крепления и управления кровлей способом полного обрушения в лаве. В комплекс будут входить следующее оборудование:

- комбайн очистной Кузбасс 500Ю;

- крепь механизированная М138/4;

2.1 ВЫБОР ОЧИСТНОГО КОМБАЙНА

При выборе очистного комбайна особое внимание следует уделить исполнительному органу, так как тип исполнительного органа должен соответствовать конкретным условиям эксплуатации и обеспечивать работу в рациональных режимах.

На пластах мощностью более 1,2 м применяются комбайны со шнековыми исполнительными органами. Шнековый исполнительный орган за счет частичной отгрузки горной массы из зоны разрушения и меньшего вторичного дробления дают меньший выход штыковых фракций и имеют более низкие энергозатраты по сравнению с барабанными исполнительными органами.

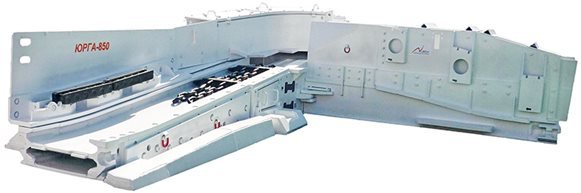

Проанализировав очистные комбайны, удовлетворяющие имеющимся горно-геологическим требованиям, выберем отечественный комбайн Кузбасс 500Ю (рис. 1).

Данный комбайн производится на Юргинском машиностроительном заводе. Он способен осуществлять выемку угля в очистных забоях пологих и полого-наклонных пластов мощностью 1,6 до 4,0 м с сопротивляемостью угля резанию до 360 кН/м, имеющих породные прослойки с коэффициентом крепости по шкале Протодьяконова до 4, суммарной мощностью до 12% от вынимаемой мощности пласта в шахтах, опасных по газу и угольной пыли.

Комбайн очистной оснащен поворотными редукторами с приводами погрузочных щитов от гидромоторов, приводами подачи с муфтами предельного момента, автоматизированной системой управления, обеспечивающей поддержание заданной скорости и автоматическое ее снижение или отключение комбайна при повышении нагрузок выше допустимых. Система управления обеспечивает диагностику работы комбайна и работает в режиме местного или дистанционного (радио) управления.

Комбайн успешно работает на многих шахтах России и имеет, в основном, положительные отзывы. Причиной выбора комбайна Кузбасс 500Ю является высокие эксплуатационные показатели, довольно большая степень надежности, отсутствие проблем с комплектующими и обслуживанием, т.к. комбайн производится в РФ.

Основные параметры комбайна представлены в таблице 3.

Рис. 1. Комбайн очистной К500Ю

Юргинский Машзавод (Россия)

Вынимаемая мощность пласта, м.

Угол падения пласта, град.

Сопротивляемость пласта резанию, кН/м

Производительность,

Диаметр исполнительного органа, мм

Ширина захвата, м

Механизм подачи: тип

Скорость подачи, м/мин.

Максимальное тяговое усилие, кН.

Мощность электродвигателей, кВт:

ширина по корпусу

Минимальная высота корпуса от почвы

Масса комбайна, т

Ширину захвата принимаем равной Вз=0,8 м.

Высота забоя, обрабатываемого комбайном:

;

;

Диаметр исполнительных органов определяется при двухшнековом исполнении комбайна с полным регулированием по мощности пласта по формуле:

;

Принимаем ближайшее большее значение диаметра по типоразмерному ряду: 1,6 м.

2.2 ВЫБОР КОНВЕЙЕРА

Рассчитаем техническую производительность конвейера по формуле:

![]()

;

где - ширина захвата исполнительного органа, м; - технический коэффициент, принимается 0,9; g – плотность угля в массиве, ;

![]()

т/ч

Скорость подачи комбайна с учетом ограничения по мощности привода резания:

![]()

где HW-энергоемкость добычи угля комбайном (удельные энергозатраты).

![]()

Энергоёмкость добычи угля комбайном:

![]()

Основные параметры скребкового комбайна представлены в таблице 4.

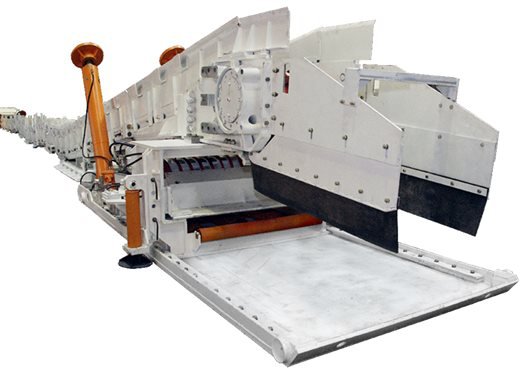

Для перегрузки угля со скребкового конвейера на ленточный конвейер используется перегружатель. Выберем перегружатель ПС281 (рис. 3). Основные параметры перегружателя также указаны в таблице 4.

Рис. 3. Перегружатель ПС281

Юргинский машзавод (Россия)

Юргинский машзавод (Россия)

Скорость движения цепи, м/сек

Суммарная мощность привода (энерговооруженность), кВт

Длина конвейера в поставке, м

2.3 ВЫБОР МЕХАНИЗИРОВАННОЙ КРЕПИ

Выберем механизированную крепь М138/4 (рис. 4) поддерживающе-оградительного типа Юргинского машзавода. Она предназначена для механизации крепления призабойного пространства, поддержания и управления кровлей, включая тяжелые по проявлению горного давления передвижки забойного конвейера при ведении очистных работ на пологих и наклонных пластах.Крепь оснащается устройствами якорения, правки, а также корректировки трассы и удержания лавного конвейера.

Основные параметры крепи представлены в таблице 5.

Рис. 4 Крепь М138/4

Мощность пласта min/max, м

Допустимые углы падения пластов для работы по простиранию / падению, град.

Сопротивление секции (на передней консоли перекрытия), кН

Удельное сопротивление на 1м 2 поддерживаемой площади, кН/м 2

Рабочее давление жидкости в стойке, МПа

Шаг установки секций, м

Шаг передвижки крепи, м

Усилие передвижки секции, кН

Масса секции крепи, кг

3. РАСЧЁТ ОСНОВНЫХ ПАРАМЕТРОВ ОМК

1. Скорость подачи комбайна по ограничивающим факторам.

· по мощности привода резания – см. раздел.

· по условию транспортирования отбитой горной массы:

где – скорость движения цепи скребкового конвейера; рабочая ширина и высота желоба конвейера, м; ψ=0,9 – коэффициент использования объёма желоба;

![]()

м/мин;

· по допустимому вылету резца на исполнительном органе:

,

где - радиальный вылет забойного резца, для современных резцов =0,08, 0,1м; - коэффициент вылета резца, принимается 1,0-1,2 – для тангенциальных резцов, у которых режущие кромки вынесены вперёд за лопасть шнека в направлении скорости резания, а верхняя часть резцедержателя вписывается в борозду развала; - скорость вращения исполнительного органа, об/мин, принимается из табл.1; - число резцов в линии резания, =2, 3, 4.

м/мин;

по скорости крепления:

,

где - скорость крепления при последовательной схеме передвижки крепи и устойчивых боковых породах, м/мин, принимается (для крепей III поколения при при дистанционном электрогидравлическом управлении принимаем до 6 м/мин); - коэффициент, учитывающий схему передвижки крепи, при последовательной схеме передвижки принимаем =1; - коэффициент снижения скорости крепления с увеличением угла падения пласта, для 5º принимается равным 1.

м/мин

К расчету принимается наименьшая скорость подачи:

2. Расчёт сменного коэффициента машинного времени.

Коэффициент машинного времени - это коэффициент использования машины в течение рабочей смены. Применительно к очистному комбайну этот коэффициент может определяться, как отношение продолжительности чистого (эффективного) времени работы по выемке к длительности смены, либо как отношение длительности нахождения комбайна под нагрузкой (включая выемку и перегон) к продолжительности смены.

Для комплекса в целом под полным временем работы можно понимать продолжительность выполнения всех предусмотренных технологий выемки операций при исправном оборудовании и предусмотренном темпе выполнения работ. Однако для сопоставимости надежности различных элементов комплекса и упрощения расчетов рекомендуется наработку комбайна, конвейера и крепи измерять продолжительностью чистого времени работы комбайна по выемке.

Коэффициент машинного времени комбайна зависит от схемы выемки (односторонняя или челноковая), длины лавы, рабочей скорости подачи комбайна и скорости холостого хода (при односторонней схеме выемки).

Этот показатель может быть принят:

– по достигнутому уровню;

– по среднестатистическим данным;

– по хронометражным наблюдениям;

– на основе аналитических расчетов.

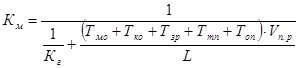

Коэффициент машинного времени определяется по формуле:

,

где -коэффициент готовности принимается равным 0,9-0,95 ( , с,).

- затраты времени в течении цикла на несовмещенные маневровые операции (холостая проработка машины, перегон машины в исходное положение, зачистка лавы). Это время может приниматься по данным хронометражных наблюдений применительно к конкретному типу комбайна и технологической схеме его работы. При челноковой схеме выемки:

,м/мин

,м/мин

=0,

где - скорость комбайна по зачистке лавы, - затраты времени на концевые операции, при челноковой =0:

- время замены резцов, может быть определено по формуле:

.

![]()

,

где - время на замену резца, =1+2=3 мин (здесь - время замены резца; - время продолжительности подготовительных работ перед заменой резца), - удельный расход резцов, шт/1000т (для РО-100 - 1шт; для современных резцов типа РШ принимаем 0,45 шт.).

и - технологические и организационные перерывы за цикл, принимаются 3-5 минут.

3. Расчёт нагрузки на забой.

Расчет нагрузки на забой в конкретных горно-геологических условиях производится на основе определения минутной производительности комбайна с учетом ограничений по скорости, коэффициента машинного времени, а также по фактору проветривания.

Добыча угля за цикл:

где - вынимаемая мощность пласта (с учетом мощности породных прослойков и присечки боковых пород при выемке весьма тонких пластов), м; - ширина захвата комбайна, м; γ - плотность угля в пласте вместе с породными прослойками, т/м 3 ;

- длина лавы, м.

![]()

Среднесуточная нагрузка на очистной забой определяется по формуле:

,

где - среднесменная нагрузка на очистной забой, т; - число добычных смен в сутки, 3.

Среднесменная нагрузка определяется по формуле:

![]()

где – продолжительность рабочей смены, 360 мин; – суммарное время подготовительных и заключительных операций соответственно в начале и конце каждой смены, принимается 20-35 минут; –сменный коэффициент машинного времени комбайна по выемке угля (без учета дополнительных простоев в конце цикла из-за ожидания окончания крепления лавы); - расчетная скорость подачи исходя из ограничивающего фактора.

![]()

Количество циклов сутки:

Полученное значение количества циклов округляют до ближайшего целого. И по нему определяют расчётную суточную нагрузку на лаву:

Допустимая нагрузка на очистной забой по фактору проветривания определяется по формуле:

где - проходное сечение струи воздуха при минимальной ширине призабойного пространства; - максимально допустимая по ПБ скорость движения воздуха в лаве, м/с (V=4 м/с); d - допустимая по ПБ концентрация метана в исходящей из лавы струе воздуха, d=1%; - коэффициент, учитывающий движение части воздуха по выработанному пространству (при управлении кровлей полным обрушением принимается равным 1,2-1,4); – относительная метанообильность лавы, м 3 /т; - коэффициент, характеризующий естественную дегазацию источников выделения метана в период отсутствия добычных работ (равным 0,7).

![]()

Величина нагрузки на очистной забой не должна превышать значение нагрузки рассчитанное по газовому фактору.

4. Построение планограммы работ.

Время цикла составляет:

где - продолжительность смены, мин ( мин); - время подготовительных операций в начале каждой смены ( =10 мин); - время заключительных операций в конце каждой схемы ( =10 мин); - количество циклов в смену.

![]()

В ходе выполнения курсовой работы был произведен выбор основного технологического оборудования очистного забоя угольной шахты: подобраны очистной комбайн, лавный конвейер, перегружатель, механизированная крепь.

Кроме того, была составлена планограмма работ.

К курсовому проекту прилагается чертёж, выполненный с помощью программного пакета AutoCAD.

1. Клорикьян С.Х. Справочник. Машины и оборудование для шахт и рудников. / С.Х. Клорикьян. – М.: Издательство МГГУ, 2000.

2. Семенченко А.К. Перспективы развития проходческих комбайнов. / Семенченко А.К. – Донецк.: Издательство ДНТУ, 2008.

3. Яцких В.Г.. Горные машины и комплексы. / В.Г. Яцких. – М.: Недра, 1984.

Чтобы сделать процесс мойки автомобилей экологически чистым, без сброса в канализационную сеть грязи, смытых остатков ГСМ и различных токсичных веществ, а также обеспечить повторное (многократное) использование воды, в систему мойки включают очистные сооружения различной мощности и типа. На рис.20 изображена схема простейшего сооружения, состоящего из грязеотстойника, где происходит естественное осаждение песка и других твердых частиц под действием собственной массы и маслотопливоуловителя. Он состоит из колпака 6, в горловине которого скапливаются более легкие по удельному весу продукты ГСМ, постепенно стекающие по трубопроводу 9 в емкость 10. Очищенная вода по трубопроводу 11 идет к насосным установкам. В этой конструкции происходит в основном грубая очистка воды, и она пригодна при повторном использовании только для струйной мойки грузовых автомобилей.

Рис. 20. Схема простейших очистных сооружений:

а - грязеотстойник; б – маслотопливоуловитель

1) использование воды для мойки автомобилей в АТП из городской водопроводной сети категорически запрещено, так же как и проведение моечных работ без очистных сооружений;

2) для механизации очистки отстойников от шлама используют гидроэлеваторы, грязевые насосы-смесители, подающие шлам в виде пульпы;

4) собранные продукты ГСМ отвозят только в специально оборудованные пункты для переработки или сжигания.

|

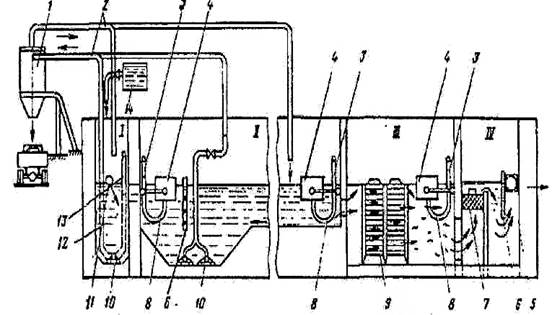

Рис. 21 Схема установки для комплексной очистки воды:

I-приемная камера; II- грязеотстойник; III- бензомаслоуловитель;

IV- камера доочистки

Для комплексной (тонкой) очистки воды используются более сложные сооружения (рис.21). Установка состоит из четырех ступеней. Грязная вода поступает в приемную камеру-песколовку, где осаждаются крупные частицы. Затем из дозатора 14 в воду подаются коагулянты (сернокислый алюминий и т.д.), образующие c солями воды крупные хлопья, адсорбирующие мелкие частицы грязи и выпадающие вместе с ними в осадок, который с помощью гидроэлеваторов 10 перекачивается в гидроциклон 1 для удаления воды из шлама. Во II-й и III-й камерах смонтированы маслотопливоуловители 4 с отводящими трубами 3. В III-й камере смонтированы пластинчатый контейнер 9 для улавливания мелких твердых частиц, ила и т.д. Из IV-й камеры вода, предварительно пройдя через фильтр тонкой очистки 7, подается насосами в зону мойки. Рассмотренная флотационная система водоочистки сложна в изготовлении и требует больших площадей.

1 - приемный резервуар; 2 - насос; 3 - виброфильтр; 4 - бункер-сборник осадка; 5 - сборник очищенной воды; 6, 7 - блоки очистки от нефтепродуктов; 8 - сборник нефтепродуктов; 9 -патрубок слива ГСМ; 10 - патрубок слива воды; 11 - насос подачи чистой воды; 12 - трубопровод к моечным установкам

Контрольные вопросы.

1. Какие методы и типы оборудования используют для мойки автомобилей.

2. В каких случаях следует применять ручную мойку; охарактеризуйте основное оборудование, используемое для нее.

3. Объясните конструкцию и принцип работы установки для мойки грузовых автомобилей мод.1152 и мод.М129.

4. Объясните принцип работы установки для мойки автобусов мод.М123 или мод.М1126, назовите их основные технические показатели.

5. Назовите оборудование, используемое для механизированной мойки и сушки легковых автомобилей на комплексной поточной линии мод.М133, охарактеризуйте его конструктивные особенности и основные технико-экономические показатели.

6. Объясните конструкцию и принцип работы портальной мойки и сушки легковых автомобилей, назовите преимущества и недостатки этого метода.

7. Объясните конструкцию и принцип работы установки для мойки низа автомобиля.

8. Перечислите различные конструктивные особенности моечного оборудования, повышающие качество мойки и сушки автомобиля, экономящие энергоресурсы.

9. Объясните конструктивные особенности и принцип работы установок для мойки агрегатов и деталей автомобилей; какие моющие растворы используются для этих целей.

10. Охарактеризуйте простейшие сооружения для очистки воды.

11. Объясните конструкцию и принцип работы водоочистной установки типа "Кристалл".

Основные технологические схемы механизации очищающих работ. Характеристика способов перемещения машин вдоль забоя. Механизмы передвижения и силовое оборудование привода очистных комбайнов. Проведение исследования фланговых и фронтальных конструкций.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 19.06.2016 |

| Размер файла | 23,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Историческая справка

2. Выемочные комбайны и оборудование для механизации очистных работ

2.1 Основные технологические схемы механизации очистных работ

2.2 Схемы и способы перемещения машин вдоль забоя

2.3 Механизмы перемещения и силовое оборудование привода очистных комбайнов

2.4 Врубовые машины

2.5 Узкозахватные комбайны. Классификация

Список использованной литературы

Введение

Выемочный комбайн - комбинированная горная машина, обеспечивающая одновременно механизацию отделения полезного компонента от забоя, его разрушение и погрузку на транспортную машину.

Выемочные комбайны работают по цикличной технологии , обрабатывая очистной забой заходками определенной ширины при одновременном перемещении вдоль забоя по односторонней или челноковой схеме выемки. В конце пути в зоне сопряжения со штреками выполняется цикл вспомогательных операций, способствующий началу выемку очередной полосы. В связи с этим комбайн имеет исполнительно-погрузочный орган, механизм, обеспечивающий перемещение машины вдоль забоя, а так же дополнительные средства для подавления пыли в очистном пространстве. Управление механизмами комбайна возможно как с пульта, расположенного непосредственно на машине, так и вынесенного за пределы очистного пространства в подготовительную выработку специального устройства.

Ввиду разнообразия горно-геологических условий разработки месторождений полезных ископаемых отмечается и разнообразие конструкций и технических решений очистных комбайнов.

В зависимости от направления выемки и перемещения комбайна различают фланговые и фронтальные конструкции. Фланговые комбайны перемещаются вдоль длинных забоев, обеспечивая выемку полосы угля определенной ширины, при этом обработка и продвижение лавы производится перпендикулярно направлению движения комбайна. Это основной тип комбайнов, применяемых на угольных шахтах. Фронтальные комбайны обеспечивают выемку всей полосы полезного ископаемого, при этом перемещение комбайна соответствует направлению движения фронта забоя. Такие комбайны нашли применение при разработке калийных и соляных месторождений полезных камерными системами разработки.

Фланговые комбайны по ширине выемки за один проход вдоль лавы разделяют на широкозахватные (1.0 - 1.8 м) и узкозахватные (менее 1.0 м).

Струговая установка - выемочная машина, позволяющая механизировать выемку пластов, не охватывающихся узкозахватными комбайнами, повысить технику безопасности и эффективность работы очистных забоев.

1. Способность разрушать резанием крепкие угли

2. Возможность устранения или уменьшения размеров ниш

3. Легкость регулировки струга относительно кровли и почвы пласта

4. Компактность приводов

5. Долговечность работы струга, конвейера, рештачного става

6. Высокие показатели надежности

1. Механизация выемки угля

2. Обойка породы

3. Отгрузка породы

1. Струговой исполнительный орган с вынесенной цепной системой подачи

2. Забойный скребковый конвейер

3. Гидродомкрат передвижения

4. Гидрофицированные столы

6. Средства управления

7. Средства автоматизации

8. Средства сигнализации

9. Средства освещения

10. Автоматизированная система орошения

1. Струговые установки с исполнительным органом, Опирающимся на почву пласта и расположением тяговых цепей струга у стругового конвейера со стороны выработанного пространства (СО)

2. Струговые установки с исполнительным органом, перемещающимся по специально закрепленной на струговом конвейере направляющей, без опоры на почву пласта, с расположением тяговых цепей у забоя (СН)

1. Историческая справка

К середине 50-х годов совершенствование конструкций и методов эксплуатации новых комбайнов потребовало дальнейшего повышения мощностей электродвигателей для них. В результате работ Донгипроуглемаша (главный конструктор П. Л. Светличный), Кемеровского электромеханического завода и Первомайского электромеханического завода им. К. Маркса был создан ряд электродвигателей с внутренней вентиляцией серии ЭДК с часовой мощностью до 120 кВт и длительной -- до 40 кВт.

Повышение мощности комбайновых электродвигателей при тех же габаритах и предельных температурах достигалось путем применения теплостойкости кремнийорганической изоляции и ряда других конструктивных и электротехнических новшеств.

2. Выемочные комбайны и оборудование для механизации очистных работ

2.1 Основные технологические схемы механизации очистных работ

Выемка пластовых (угольных) месторождений полезных ископаемых очистными комбайнами производится (в основном) по двум технологическим схемам: широкозахватной и узкозахватной.

Широкозахватная выемка угля предусматривает ширину захвата исполнительного органа комбайна за один проход вдоль забоя в пределах до 1.8 (2.2) м. При этом комбайн движется между грудью забоя и первым рядом крепи, конвейер отделен от комбайновой дороги дополнительным рядом крепи. По мере выемки угля а комбайном появляется обнажение шириной до 2.7 м, которое необходимо закрепить. Погрузка угля производится грузчиком. Окончание выемки полосы угля завершается выходом комбайна в специально подготовленную нишу. Комбайн демонтируется и на маневровой скорости перегоняется в исходное положение, предшествующее началу выемку следующей полосы. С этой целью в другой части лавы также подготавливается монтажная ниша. Конвейер разбирается на секции и переносится на новую дорогу. Лишь после этого возможно начало выемки следующей полосы. В современных выемочных комплексах механизированы все операции технологического цикла: выемка, погрузка угля, его транспорт, крепление и управление кровлей.

Узкозахватная выемка угля предусматривает ширину захвата исполнительного органа комбайна за один проход вдоль забоя в пределах 1 м. Узкозахватные комбайны последних модификаций обеспечивают выемку угля при скоростях подачи 8.0 - 10.0 м/мин, против 1.0 - 2.0 м/мин широкозахватных машин.

2.2 Схемы и способы перемещения машин вдоль забоя

В зависимости от технологии, назначения и конструктивного исполнения различают следующие виды и способы перемещения выемочных машин вдоль забоя:

- канатная подача на пластах крутого и наклонного падения;

Канатная подача обеспечена за счет принудительной навивки каната на барабан подающей части комбайна, при этом конец каната закрепляется за распорную стойку. Габариты комбайна ограничивают канатоемкость барабана, которая не превышает 20-25 м, поэтому переодически по мере подвигания вдоль забоя производится перестановка распорной стойки, разматывание и повторное закрепление конца тягового каната. При необходимости формирования больших усилий подачи канат перебрасывается через блок, установленный на распорной стойке, и конец его закрепляется на комбайне. Канатная подача, связанная с необходимостью выполнения большого объема вспомогательных операций, применяется лишь на врубовых машинах и широкозахватных комбайнах.

Канатная подача на пластах крутого падения обеспечивается специальной двухбарабанной лебедкой ЛГКН 4, установленной на вентиляционном штреке. Подача комбайна производится с помощью двух канатов, закрепленных на развития техники является определяющей как у нас в стране, так и за рубежом.

Цепные подачи имеют серьезные недостатки. При большой длине забоя цепи деформируются, возникают продольные колебания тягового органа, что вызывает нежелательные динамические нагрузки на исполнительный орган комбайна.

Расположение приводных цевочных колес на близком расстоянии друг от друга по центру комбайна обеспечивает более равномерное распределение усилия подачи между двумя приводами, поэтому она получила наибольшее распространение как в отечественных, так и зарубежных конструкциях узкозахватных комбайнов.

Шагающая, распорно-шагающая подача, реализуемая за счет усилий гидродомкратов, применяется в проходческих комбайнах. С помощью гидродомкратов можно формировать значительные усилия подачи, что необходимо при проведении выработок в породах повышенной крепости.

Более широкое применение в проходческих комбайнах нашел гусеничный вариант подачи, осуществляемый двумя гусеницами с общим или индивидуальным приводами. В условиях разрушения крепких пород возможен гусенично-распорный вариант подачи.

2.3 Механизмы перемещения и силовое оборудование привода очистных комбайнов

Скорость подачи должна плавно регулироваться в зависимости от крепости разрушаемого угля. Оптимальный диапазон регулирования скорости подачи с учетом реальных условий эксплуатации машин находится в пределах 0-10 м/мин.

Наиболее широкое применение в очистных узкозахватных комбайнах получил гидравлический вариатор скорости. Как правило, в приводи подачи применяются радиально-поршневые насосы типа 1НП-120, либо 1НП-200 и высокомоментные радиально-поршневые двигатели (ДП-510, ДП-514, либо 1ДП-4)

2.4 Врубовые машины

Врубовая машина предназначена для проведения дополнительной плоскости обнажения в очистном забое, разрушаемом буровзрывным способом. Дополнительная плоскость способствует более эффективному разрушению полезного ископаемого и точному оконтуриванию ширину захвата в пределах выемочного цикла. Ширина захвата (глубина подрубки щели), принимается равной 1.8 м (кратной паспорту крепления очистного забоя).

2.5 Узкозахватные комбайны. Классификация

Узкозахватные комбайны располагаются непосредственно у груди забоя, перемещаются по конвейеру или опираются на его став, разрушают уголь в отжатой зоне пласта. Как правило, комбайны работают по челноковой схеме с механизированной выемкой ниш в зоне сопряжения с верхним и нижним штреками. По способу перемещения вдоль забоя узкозахватные комбайны бывают со встроенным либо вынесенным на штреки механизмом подачи (ВСП).

По типу механизма подачи - с гидравлическим или электрическим вариатором скорости.

По углу падения: комбайны для пластов полого падения ( до 25 градусов) - работа с конвейером при механизированной погрузке угля; наклонных пластов (25-45 градусов) - для транспорта угля используются специальные течки и металлические желоба; крутого падения (более 45 градусов) - транспорт угля производится под действием собственного веса.

По конструкции исполнительного органа комбайна: шнековые, барабанные, буроскалывающие, врубо-навалочные, строгающего действия.

По конструкции погрузочного органа: работающие с подпорно-погрузочными щитками пассивного и активного типов с погрузочными устройствами, управляемыми усилием гидродомкратов.

По расположению исполнительного органа относительно корпуса комбайна: с симметричным и асимметричным. Комбайны с симметричным расположением исполнительных органов обеспечивают механизированную подготовку верхней и нижней ниш. Комбайны с асимметричным расположением исполнительного органа, как правило, работают по односторонней схеме, либо требуют подготовки ниш значительных размеров.

По типу привода: с электрическим и пневматическим двигателем. Последние применяются лишь на пластах крутого падения в условиях жестких требований правил техники безопасности.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Областное государственное автономное профессиональное образовательное учреждение Алексеевский агротехнический техникум.

Работу выполнила: Балан Лидия

Студентка: 1 группы ПКД.

г. Алексеевка 2018.

2.Классификация оборудования для очистки овощей. . . . . . . . . . . . . . 4

3.Сущность способов очистки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

4.Картофелечистки периодического действия. . . . . . . . . . . . . . . . . . . . 12

6.Список используемой литературы. . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Удаление с продуктов питания поверхностного слоя (чешуи, кожуры) производится благодаря использованию очистительного оборудования.

Машины для очистки рыбы от чешуи-рыбочистки, и машины для очистки овощей от кожицы (так на предприятиях общественного питания картофеле очистительные машины носят условное название, т.е. в этих машинах помимо картофеля, так же могут подвергаться очищению другие корнеклубнеплоды) используют на предприятиях общепита.

На судах рыболовного флота сразу же идёт очистка рыбы от чешуи. В ресторанах, кафе, столовых обрабатывается пресноводная часть морской рыбы, рабочие органы которых имеет тип цилиндрической фрезы, спиральные зубы.

2. Классификация оборудования для очистки овощей.

Принцип машины резко отличаются по своим принципом работы и конструктивным особенностям, поэтому принцип машины можно подразделить на машины с коническим рабочим корпусом и машины с плоским рабочим диском.

На предприятиях общепита существуют машины которые имеют рабочее тело, которое выглядеть в форме вогнутой чаши с плавным переходом от наклонной поверхности к нижней.

3. Сущность способов очистки.

На универсальных поточных линиях производства полуфабрикатов которые занимаются обработкой свеклы, моркови, картофеля, лука и многих других овощей, очень распространён термический способ. Такой способ используется на предприятиях поставщика овощных полуфабрикатов.

Так же существует 5 способов обработки продуктов:

1) Первый способ (огневой) представляет собой следующий процесс: клубни овощей забрасываются в термическую камеру, крышка которой плотно закрывается.

Там специальные горелки обжигают кожуру овощей в течении нескольких секунд, температура данного пламени составляет 1200-1300 градусов по Цельсию. Так же ротор камеры вращается с разной скоростью в зависимости от типа овощей, их количества и массы.

Примерная толщина обугливания овощей составляет примерно 1,5-1,5 мм, в зависимости от степени обжига. Для того, что бы отделить обугленную кожуру от плода, продукт помещают в пиллер, где под большим воздействием гидромеханической обработки остаточная кожура удаляется с поверхности продукта.

Привод данной машины состоит из жёсткой муфты, червячного редуктора, клинового ремня и электродвигателя. Вертикально располагается выходной червячной вал шестерни.

Таким образом ярусы имеют вогнутую форму и специальный вырез для оборота. Благодаря нему овощи, которые были обработаны переходят в нижней ярус и оттуда же они переходят в выгрузной лоток удаляясь из машины.

2) Второй способ (паровой) представляет собой следующий процесс: овощи продуктов питания забрасывают в специальную камеру, которая закрывается и в ней под воздействием острого пара при высоком давлении с температурой около 140 градусов по Цельсию.

Для удаления обработанной порции овощей внутри камеру находится шнек. Время обработки продукта в барабане варьируется от нескольких минут до 5 минут.

Специальными затворами, которые предупреждают потери пара из камеры регулируется загрузка и выгрузка продуктов.

Вовремя того, когда продукт выгружают из камеры, давления с высокого изменяется на атмосферная и вода, которая находилась под кожурой продукта резко закипает, тем самым прорывая кожуру.

Так же как и в первом случае, для того, что бы отделить продукт от остатков кожуры его направляют в пиллер.

Бланкер 19М (пиллер) используется на предприятиях общественного питания, который предназначен для очистки продуктов от кожицы. Полый цилиндрический барабан откидывается.

Перемещения продукта в нём с низу в верх, обеспечивает шнек, частота вращения которого колеблется от 9 до 26 оборотов в минуту. На выход подачи подающего устройства, подаётся предварительно промытое и отсортированное сырьё подаётся с гребковым наклонным конвейером, и в цилиндрический корпус падает небольшими порциями.

Продукт должен был быть интенсивно обработан на пару и перемешен, прежде чем перемещён в верх с помощью винта. А на глубину 2 мм нагревается и размягчается поверхностный слой.

Через верхнюю шлюзовую камеру выгружается продукт, а на стиральную машину отправляется лоток, которая располагается рядом с бланширом. Расход данной установки составляет 800кг/ч, расход воды 2000 кг/ч, а его мощность порядка 6000 кг/ч.

3) Третий способ (химический) представляет собой следующий процесс: в камеру с щелочной водой, погружаются овощи. Затем камера закрывается и приводится в действие.

Ленточный шнек прикрепляют на поверхность барабана. Он установлен за тем, что бы перемещать продукт в устройство для переноса плодов в барабан, который заполнен проточной водой.

В диапазоне от 1,5 до 2,4 оборотов в минуту находится частота вращения барабана в щелочной ванне. Это соответствует времени пребывания плодов. Он длиться от 3 секунд до 21 секунды.

С помощью вариатора клинового ремня от электродвигателя, через цепной привод и червячной редуктор осуществляется привод вращения барабана. Для подачи щёлочи и воды используется насосы.

Для нагрева щелочного раствора в ваннах установлен теплообменник, для ополаскивания плодов в стиральной комнате есть душ. С давлением 0,15 Мпа и паром до 100 градусов Цельсия нагревается раствор. Расход пара в час составляет около 300 кг.

До 10 000 кг идёт расход воды. В пределах 2000-4000кг в час, колеблется производительность автомобиля.

В США, Франции, Германии и многих других странах используется химический способ очистки овощей.

До 50 градусов по Цельсю в воде нагревают овощи, после раствором каустической соды который составляет 20 процентов обрабатывают раствором.

Из-за этого кожится существенно смягчается. После этого продукты обрабатываются в пиллере с использованием уксусной или лимонной кислоты, который нейтрализует щелочную реакцию соды.

Этот метод требуют точности, так как если с каким-то из компонентов переборщить или недосыпать, будет создана опасная ситуация. Из-за того что толщина удаляемого слоя не превышает 1 мм – этот способ является самым эффективным.

Так же возможно применения химического и парового метода одновременно.

Такой способ реализуется следующим образом.

Обработку продукта проводят всё тем же раствором каустической соды который составляет 12 процентов, он нагревается в течении 10 минут до температуры 80 градусов по Цельсию.

После этого в течении 1 минуты продукт подвергается давлению пара, который составляет 0,6 Мпа.

4) Четвёртый способ (механический) представляет собой следующий процесс: При этом способе обработка осуществляется в механических машинах и ручным способом обработки продукта.

Удаление слоя в 1 мм осуществляется при ручном способе обработке.

В Новосибирском кооперативном институте разработана гибкая нить с помощью которой осуществляется удаление поверхностного слоя продуктов. Цилиндрический корпус, который расположен наклонно к горизонту, выполнен в виде полого барабана, гибкие нити вращаются за счёт вала, который прикреплён к барабану.

Частота вращения данного барабана составляет 1000 оборотов в минуту, его длина составляет около 300 мм, а длина 1000 мм. Данная машина является непрерывной. Из-за наклона к горизонту барабана, клубни непрерывно катятся. Смывание частиц кожуры выгрузную канализацию осуществляется с помощью воды, которая протекает по трубопроводу. Наклон к горизонту составляет до 10 градусов. Производительность в заданных размерах составляет 300 кг в час.

5) Пятый способ (Экструзионный) очистки продуктов представляет собой следующий процесс:

Два пустотелых барабана, которые имеют перфорированные отверстия 2 мм, эти цилиндры располагаются в корпусе машины. Зазор около 0,25 мм имеется между барабанам.

Загрузочный бункер установлен сверху. Слабощелочным раствором обрабатывается картофель, режется на кусочки и варится до готовности. Для получения однородной структуры картофеля используется его резка на части. В загрузочный бункер помещают ломтики картофеля, он падает между вращательными поверхностями барабана, там между зазорами мякоть их выжимается внутрь барабана через отверстия.

Специальными скребками, которые расположены между зазорами, счищается с поверхности барабана при дальнейшем его вращении этими скребками. В контейнер для кожицы подаются очищенные остатки кожуры.

В контейнер для готовой продукции поступает очищенная целлюлоза, которая расположена под нижнем краем поверхности барабана.

С шагом около 4 мм отверстия расположены в шамотном порядке на барабане. Так же есть типы машин в которых барабаны располагаются друг в друге. То есть внутренний барабан составляет 8 см, а внешний 25 см в диаметре. В тех же пределах остаются зазоры между ними. Конструкция подобной установки усложняется, а её габариты уменьшаются.

В сфере общественного питания широко используется абразивный метод очистки овощей. Суть метода заключается в абразивности кожи на острых углах граней абразивных зерен, расположенных в связующем. Из кожуры в процессе очистки удаляются микро хвостики. Внутри камеры машины, он удаляется проточной водой, которая поступает из сопла специального клапана. В зависимости от принципа работы машины гравитационным или центробежными силами картофельные клубни прижимаются к рабочим телам.

На кафедре оборудования ДонГУЭТ разработан гидроабразивный способ очистки овощей. Абразивными чистецами, которые перемещаются потоками воды происходит очистка корнеплодов.

Вогнутые и выпуклые поверхности очищаются. Уменьшение отходов происходит в два раза, для этого применяется оборотная вода. Так же была разработана регенерация воды, то есть происходит отделение незги от грязи.

Рассмотрим в последовательности достоинства и недостатки.

При термическом способе обработке имеет малую величину отходов, так же подобное оборудование очень громоздкое. Ещё подобный картофель нужно немедленно переработать, так как он не подлежит силицификации.

При химическом способе обработке имеет самый малый процент отходов, так же оно имеет менее громоздкое оборудование. Минус такого методов том, что при очистке веществ данным методом щёлочь очень сложно нейтрализовать.

1) резка - отходы до 20%, наличие ручного труда, сложность механизации;

2) ударопрочный, отходной продукт до 10%, имеет низкое сопротивление резьбы;

3) экструзия - только на картофельном пюре или гранулах отварного картофеля, небольшого процента отходов (до 8%);

4) абразив - имеет простое строительное и эксплуатационное оборудование, количество отходов высока (до 30%).

5) гидроабразивный - более сложный в строительном оборудовании, но меньше отходов, чем абразивный метод.

Несмотря на большое количество отходов, образующихся при уборке картофеля, абразивный метод наиболее распространен в предприятиях общественного питания.

Читайте также: