Моделирование механических воздействий на узлы сложной конструкции реферат

Обновлено: 05.07.2024

В статье приводится описание начальных этапов 3D-моделирования сложных узлов и сборок в изделиях машиностроения на примере построения модели масляного насоса двигателя внутреннего сгорания.

Введение

В условиях современного машиностроительного предприятия при подготовке конструкторскотехнологической документации (КТД) изделия и последующей отправки ее в производство активно применяется трехмерное (твердотельное) проектирование, которое стало одним из основных направлений развития систем автоматизированного проектирования (САПР) [1]. На современном техническом языке трехмерное проектирование — это 3Dмоделирование. Именно 3Dмоделирование стало большим шагом в развитии не только промышленного производства, но и других сфер, таких как образование, медицина, наука и т.д. Оно продолжает динамично развиваться, открывая широкие перспективы применения практически в любой области человеческой деятельности [1].

3Dмоделирование в системе TFLEX CAD 3D является одним из самых эффективных и удобных методов твердотельного моделирования на отечественном рынке CAD (Computer Aided Design System). Широкие возможности параметрической системы TFLEX CAD позволяют создавать модели деталей и сборочных единиц различного типа и уровня сложности [24].

Перед тем как начать процесс моделирования, следует рационально составить алгоритм действий и разделить его на этапы, что существенно облегчит работу по моделированию и анализу изделия, а также сократит общее время работы.

Этапы выполнения работы

- Составление технического задания и сбор информации (наименование и назначение, КТД и др.).

- Анализ конструкторскотехнологической документации изделия (технологическое назначение и описание, чертежи, спецификации, схемы и алгоритм сборки, ГОСТы).

- Моделирование деталей малых размеров и простой конструкции (втулки, валы, фланцы и др.).

- Моделирование деталей средних размеров, обладающих достаточно сложной геометрией и конфигурацией (валышестерни, оси, поршни, зубатые колеса и др.).

- Моделирование геометрически сложных корпусных деталей с применением творческологических умений и полного функционала системы CAD.

- Поиск и использование стандартных изделий из библиотек, прилагаемых к выбранной программной среде CAD, и самостоятельное проектирование отсутствующих стандартных изделий или заводских мелких крепежных деталей (гайки, болты, шпильки, шайбы, штифты и др.).

- Сборка выполненных моделей в отдельные узлы (подсборки).

- Окончательная сборка всех составляющих фрагментов и моделей.

- Создание анимации движения по переменным.

Составление технического задания и сбор информации

Результат первого этапа очень важен, так как от правильной формулировки задачи и достаточного количества собранной информации зависит конечный результат работы. В процессе его выполнения необходимо определить, что является объектом моделирования, выявить техническое назначение изделия в целом и отдельных его элементов. На основе этих данных определяются требования к планируемому конечному результату. Определив техническое задание, необходимо приступить к сбору информации об объекте, в которую могут входить чертежи, конструкторскотехнологические спецификации (КТС), эскизы, схемы, ГОСТы и т.д.

Для осуществления целей проекта необходимо собрать КТД на изделие: сборочные чертежи, чертежи всех деталей, входящих в узлы, спецификации изделия и входящих в нее узлов, схему сборки, схему принципа действия и ГОСТы стандартных изделий.

Анализ конструкторскотехнологической документации

Для моделирования столь сложного изделия проектировщику необходимо иметь опыт работы в области машиностроения, а также обладать следующими знаниями и навыками:

- работа в CADсистеме на уровне уверенного пользователя;

- знания в области инженерной графики и начертательной геометрии для черчения в CADсистеме;

- знание конструкторской документации для чтения и анализа чертежей;

- опыт программирования для параметризации переменных модели;

- возможность доступа к содержимому библиотек государственных стандартов (ГОСТ).

Как видно из рис. 1 и 2, корпус имеет достаточно сложную конструкцию, особенно геометрию внутренних поверхностей. Такую деталь очень сложно представить объемно даже опытному конструктору. Для полного и точного анализа формы детали потребуется немалое количество времени. Поэтому по возможности желательно увидеть изделие уже в готовом исполнении и зафиксировать его изображение с разных точек с помощью цифровых устройств, а также изучить наглядно внутреннюю конструкцию детали. Надо изучить также и другие детали, вызывающие сложности при их моделировании, и, конечно же, само изделие в сборе. По мнению автора, данный этап является основополагающим при 3Dмоделировании изделий, так как от него зависит корректность модели сборочной единицы и, прежде всего, точность размеров, относительного расположения элементов конструкции, сопряжений и скруглений, взаимного положения деталей при сборке.

Моделирование простых и малогабаритных деталей

Данный этап моделирования не вызывает особых сложностей для тех, кто имеет хотя бы небольшой опыт использования CADсистем. Здесь создаются 3Dмодели простых по конструкции деталей. В данной сборке такими деталями являются: прокладки 291, 47, фланец 361, пластины 322, 38, кольца 12, 28, 55, втулки 08, 09, 11, пружины 141, 143, шайба 16, винт 57, дроссель 58, упор 51, штуцер 52.1

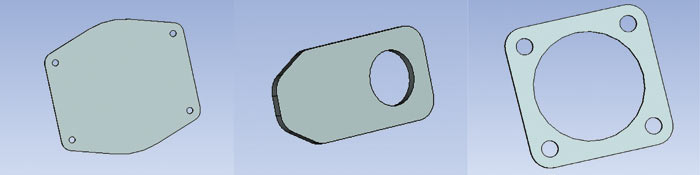

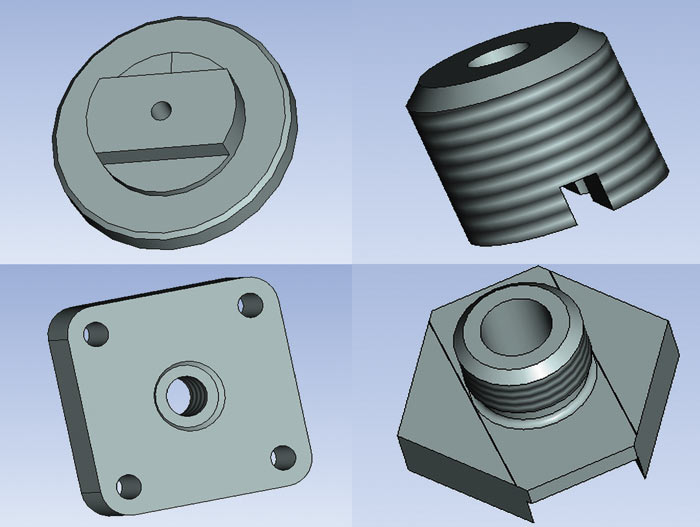

Преимущественно эти детали являются телами вращения, поэтому наиболее часто применяемой операцией является Вращение, реже — Выталкивание. Например, для моделирования прокладок и пластин требуется выполнение всего одной операции Выталкивание для предварительно построенного профиля детали с учетом всех скруглений, фасок, отверстий, пазов и конусности (рис. 3). Ряд деталей моделируется несколькими операциями (рис. 4).

Рис. 3. Примеры деталей, моделируемых телами выталкивания

Рис. 4. Примеры деталей, моделируемых несколькими операциями

Моделирование средних по сложности деталей

Данный этап является одним из самых длительных по времени и сложных по трудоемкости. При его выполнении требуется повышенная внимательность, поскольку количество деталей велико, а их геометрия достаточно сложная. К средним по сложности деталям относятся: крышка 46, прокладки 26, 27, шестерня ведущая 02, шестерня ведомая 031, валы 07, 53, ось 10, втулка 17, поршень 543.

Наиболее интересными и сложными деталями этой группы являются шестерни и поршень. Рассмотрим их более подробно. Поскольку шестерни сопрягаемые, выберем более сложную по конструкции — шестерню ведущую, чертеж которой показан на рис. 5.

При создании модели шестерни использовались операции Вращение, Выталкивание, Сглаживание, Отверстие, Спираль и Круговой массив, а также булевы операции.

Первоначально моделируется вал со всеми канавками и отверстием, кроме отверстия под шлицевое соединение (операция Вращение). Затем применяется функция Отверстие с заданием типа отверстия, его параметров и узла, указывающего расположение центра отверстия. Данная функциональная возможность очень упрощает 3Dмоделирование деталей с большим количеством различных отверстий.

Далее моделируется нарезание зубьев при помощи операции Спираль. Она позволяет создавать винтовые и спиральнообразующие тела. В рассматриваемом случае необходимо выдавить профиль зуба на цилиндрической поверхности вала под определенным углом β = 13°00 '10". Для этого нужно выбрать построенный профиль зуба, ось поверхности вала и точки привязки, а также ввести значения числа витков и шага. Однако можно воспользоваться функцией Шаг от длины и ввести только значение поля Витки. Это будет означать, что значение шага вычисляется автоматически в зависимости от введенного количества витков.

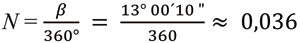

Как определить число витков? Исходя из того, что зубья шестерни не образуют и одного витка, можно поступить так: приняв, что полный оборот витка соответствует 360°, принять его за единицу. Тогда число витков можно рассчитать по формуле:

(1)

Для получения модели одного зуба остается ввести значение радиуса зубьев от центра вала. Как и в случае со шлицевым соединением, полученная модель копируется по окружности с помощью операции Круговой массив.

Завершающим этапом моделирования является создание необходимых скруглений. 3Dмодель шестерни показана на рис. 6.

Моделирование поршня

Этапы моделирования схематично показаны на рис. 8. Вначале строится внешний профиль с учетом всех фасок и скруглений на внешней поверхности, к которому применяется операция Вращение. Затем производится построение внутреннего профиля также с учетом всех фасок и скруглений, кроме резьбового отверстия М167Н, и снова выполняется операция Вращение.

Далее создается резьбовое отверстие М167Н при помощи операции Отверстие с предварительным построением 3Dузла, соответствующего центру отверстия согласно чертежу.

Следующее действие — моделирование днища поршня. Оно выполняется последовательностью операций:

- Выталкивание — для получения модели самого днища;

- Вращение — для создания на плоскости днища сферических ребер жесткости;

- Сглаживание — для скругления стенки и плоскости днища.

После этого приступаем к созданию отверстий по внешней поверхности днища (операция Вращение). Всего таких отверстий восемь, но, поскольку дно поделено на четыре сектора, в каждом из которых по два отверстия, создаем сразу оба отверстия, формируя один готовый сектор. Затем воспользуемся операцией Круговой массив и создадим по четыре копии каждого из этих двух отверстий. В качестве оси вращения указываем ось поршня.

Отметим, что создавать сразу восемь копий одного отверстия нельзя, поскольку, согласно чертежу, два отверстия одного сектора находятся на определенном расстоянии друг от друга. Это расстояние должно соблюдаться во всех четырех секторах. При одновременном создании всех восьми копий отверстия будут располагаться друг относительно друга на одинаковом расстоянии, что нарушает требования чертежа.

Далее моделируем сегментные пазы. Всего их восемь. Применяем операцию Выталкивание два раза, каждый раз указывая по четыре контура пазов.

В завершение моделирования выполняем две операции:

Список использованной литературы:

1 Комбинация цифр после названия детали означает его номер по спецификации сборочного изделия. На первом месте должна быть комбинация заводского номера изделия — 74976, но поскольку рассматривается только один узел, то эту информацию можно не указывать, ограничиваясь только номером детали.

В последнее десятилетие экономически и методически целесообразно проведение исследований сложных сооружений с применением расчетных моделей.

Моделирование - построение и изучение моделей реально существующих предметов, процессов или явлений с целью получения объяснений этих явлений, а также для предсказания явлений, интересующих исследователя.

Существует два основных метода моделирования – физическое (инженерное) и математическое.

Физическое моделирование , основанное на теории простого или расширенного подобия, по мере усложнения задач исследований все менее целесообразно, так как не решает задач снижения трудоемкости и стоимости изготовления моделей, соблюдения планируемых сроков эксперимента.

Поэтому в последнее время более целесообразно применять математические модели строительных конструкций, используя множество различных программных-комплексов.

Сочетание при исследовании сложных строительных конструкций методов физического и математического моделирования обусловливает целесообразность применения принципа декомпозиции (членения) объекта исследований на более простые элементы, раздельные испытания которых потребуют гораздо меньше ресурсов по сравнению с испытаниями всей системы. Особенно этот принцип эффективен при исследовании сооружений, состоящих из большого количества однотипных элементов и узлов.

экспериментальные исследования на физических моделях;

расчетные исследования на математических моделях;

Математическое моделирование

Любое математическое моделирование строится на формировании расчетной схемы сооружения. Формирование расчетной схемы сооружения – это переход от реального объекта или конструкции к расчетной модели путем отбора наиболее существенных (значимых для конкретной ситуации) особенностей, их идеализация и схематизация, допускающая последующую алгоритмизацию и математическую обработку.

При изучении поведения сложной системы её расчленяют на более простые подсистемы: плоские или пространственные рамы, несущие стены и их фрагмен- ты, плиты перекрытий, фундаменты.

Рис.1. Декомпозиция каркаса многоэтажного здания

а - подсистема "ригель"; б - подсистема "плита"; в - подсистема "швы"

Аппроксимирующая модель работы проектируемого объекта должна правильно и полно отражать работу реального объекта, т.е. соответствовать механизмам его деформирования и разрушения.

Принимаемая расчетная гипотеза должна ставить рассчитываемую конструкцию в менее благоприятные условия, чем те в которых находится действительная конструкция.

Расчетная модель работы сооружения должна быть достаточно простой. Целесообразно иметь не одну модель, а систему аппроксимирующих моделей, каждая из которых имеет свои границы применения.

схематизация геометрической формы проектируемого объекта, назначение граничных условий.

схематизация свойств материалов.

схематизация нагрузок.

Проведение технического обследования несущих конструкций здания с выявлением его реальных технических характеристик: типа конструктивной схемы, жесткостных характеристик материалов, характеристик узлов закрепления и т.д. (использование данных обследования здания с внесением надлежащих корректив и дополнений к техническому отчету и при необходимости - проведение дополнительного обследования).

Проведение анализа конструктивной схемы здания и создание эталонных (без учета дефектов, деформаций, повреждений) пространственных моделей: архитектурной модели с помощью программных комплексов архитектурно- строительного проектирования (ArchiCAD, AutoCAD) и расчетной модели с помощью ПК;

Комплексный расчет эталонной модели здания в ПК с учетом свойств существующего грунтового основания. Выявление зон повышенных деформаций конструкций, напряжений, просадок грунтов, несоответствий данным проекта

Внесение корректировок в расчетную модель здания: дополнительные зафиксированные осадки, деформации, отклонения конструкций от вертикали, моделирование трещин, уточнение свойств грунтового основания на локальных участках и др.

Итерационный комплексный расчет модели здания в ПК с учетом внесенных корректив в расчетную схему и сопоставление результатов расчета с натурными исследованиями.

Выявление наиболее опасных зон перенапряжений и сверхнормативных деформаций; зон, требующих дополнительного обследования, уточнения технических параметров пространственной модели, усиления или замены несущих строительных конструкций.

Оценка степени физического износа несущих строительных конструкций.

статический и динамический анализ конструкций с учетом нелинейного поведения материалов, включая ползучесть, большие пластические деформации, значительный изгиб, сверхэластичность, накопление остаточной деформации при циклическом нагружении, изменяющиеся условия контакта.

определение собственных мод и резонансных спектров вынужденных колебаний, а также смещений и напряжений по известным вибрационным спектрам.

динамический анализ переходных процессов и точный динамический анализ, моделирующий большие деформации в тех случаях, когда значимыми становятся силы инерции – ударное нагружение, дробление, быстрая формовка и т.п.

контактные задачи (поверхность-поверхность, узел-поверхность, узел-узел, cтержень-стержень).

задачи потери устойчивости конструкций.

Характеристика программно-расчетных комплексов

В настоящее время существует множество программно-расчетных комплексов, позволяющих моделировать строительные объекты различной сложности. Ниже представлена краткая характеристика некоторых таких программных комплексов.

ПК "SCAD Office"

Вычислительный комплекс SCAD – универсальная вычислительная система, предназначенная для прочностного анализа строительных конструкций различного назначения на статические и динамические воздействия, а также ряда функций проектирования элементов конструкций. В основе программы лежит метод конечных элементов.

SCAD включает развитую библиотеку конечных элементов для моделирования стержневых, пластинчатых, твердотелых и комбинированных конструкций, модули анализа устойчивости, формирования расчетных сочетаний усилий, проверки напряженного состояния элементов конструкций по различным теориям прочности, определения усилий взаимодействия фрагмента с остальной конструкцией, вычисления усилий и перемещений от комбинации загружений.

SCAD office содержит несколько компонентов, при помощи которых является возможным конструировать различные типы сечений конструкций:

Конструктор сечений – формирование произвольных составных сечений из стальных прокатных профилей и листов, а также расчет их геометрических характеристик, необходимых для выполнения расчета конструкций;

Вест – определение нагрузок и воздействий на строительные конструкции;

Кросс – определение коэффициентов постели при расчете фундаментных конструкций на упругом основании на основе моделирования работы многослойного грунтового массива по данным инженерно-геологических изысканий;

Арбат – для проверки несущей способности или подбора арматуры в элементах железобетонных конструкций;

Монолит – проектирование железобетонных монолитных ребристых перекрытий, образованных системой плит и балок, опирающихся на колонны и стены;

Камин – для проверки несущей способности конструктивных элементов каменных и армокаменных конструкций и т.д.

Возможности ПК "SCAD Office" позволяют решать проектные задачи не только в традиционной для настоящего времени прямой постановке: архитектурная идея —> пространственное моделирование —> расчет —> проект

—> строительство объекта; но и в обратной: объект —> идея реконструкции —> обследование —> пространственное моделирование —> итерационный расчет —

> оценка физического износа —> проект реконструкции —> реконструкция объекта.

В рассматриваемой цепочке неопределенным звеном является оценка физического износа несущих конструкций.

ПК "LIRA"

ЛИР-АРМ – подсистема конструирования ж/б конструкций (подбор площадей сечений арматуры элементов колонн, балок, плит и оболочек по первому и второму предельным состояниям).

ЛИР-СТК – подбор сечений элементов стальных конструкций (фермы, колонны и балки).

УСТОЙЧИВОСТЬ – модуль проверки общей устойчивости рассчитываемого сооружения с определением коэффициента запаса и формы потери устойчивости. ЛИТЕРА – модуль, реализующий вычисление главных и эквивалентных напряжений по различным теориям прочности.

СЕЧЕНИЕ – модуль, позволяющий сформировать сечения произвольной конфигурации, вычислить их осевые, изгибные, крутильные и сдвиговые характеристики.

ANSYS

Задачи, решаемые с помощью программного комплекса ANSYS.

Учет дефектов в расчетах строительных конструкций.

Сейчас всё больше и больше людей пытаются наиболее адекватно смоделировать различные конструкции сооружений, деталей, с учетом их дефектов и повреждений, трещин, коррозии.

Однако в настоящее время методика учета дефектов в МКЭ модели находится только в разработке. Пытаются систематизировать и оптимизировать ввод конкретных дефектов строительных конструкций в идеализированную МКЭ модель. Основная сложность состоит в точном геометрическом описании трещин в конструкциях в зависимости от причины их появления.

В настоящее время при анализе конструкций и их элементов помимо традиционной задачи определения напряженно-деформированного состояния все чаще рассматриваются задачи определения ресурса конструкций. Одним из вопросов, которые необходимо изучить в данном случае является вопрос условий разрушения конструкций. На сегодняшний день в численных методах решения задач механики деформируемого твердого тела развиваются два основных подхода к решению указанной задачи. Первый подход – моделирование развития дефектов (поры, трещины и т.п.) с учетом изменения граничных условий в рассматриваемом элементе конструкции и перестроение сетки при изменении размеров дефекта. Второй подход – оценка степени поврежденности материала в элементах конструкции при условии, что дефекты и их рост в явном виде не рассматриваются.

Согласно публикациям, посвященным применению первого подхода, указанный подход является индивидуальным для каждой конкретной задачи иприводит к написанию собственного программного обеспечения или макросов всуществующих системах конечно-элементного анализа(ANSYS, NASTRAN и т.п.). Его применение требует от пользователя уровня знаний научного сотрудника, имеющего опыт численного моделирования задач роста трещин.

Второй подход не позволяет в явном виде оценить момент разрушения конструкции, но позволяет получить наглядную картину степени поврежденности конструкции на основе, используемых моделей накопления повреждений.

Указанная картина может применяться при оценке ресурса конструкции. Данный подход соответствует требованиям, предъявляемым к методам исследования процессов разрушения в массовых системах конечно-элементного анализа, используемых при решении инженерных задач. К недостаткам данного подхода можно отнести то, что не учитывается влияние деградации свойств материала вследствие накопления повреждений при анализе напряженно деформированного состояния рассматриваемых элементов конструкций.

В настоящее время при изучении процессов разрушения выделяют ряд основных явлений, характеризующих особенности протекания указанных процессов. На основе введенного положения механизмы разрушения разделяют на следующие основные типы: динамическое (импульсное), например: ударное; длительное, например: ползучесть, релаксация; периодическое (циклическое), например: квазистатическое, малоцикловая усталость, многоцикловая усталость. Среди перечисленных выше процессов разрушения одной из наиболее типичных и часто встречающихся причин отказов элементов инженерных конструкций является процесс многоцикловой усталости.

Оценка адекватности модели

В общем случае под адекватностью понимают степень соответствия модели тому реальному явлению или объекту, для описания которого она строится. Вместе с тем, создаваемая модель ориентирована, как правило, на исследование определенного подмножества свойств этого объекта.

Читайте также: